Знакомьтесь — координатно-расточные станки. Координатно-расточный станок: виды и модели.

Среди оборудования своеобразными «аристократами» называют координатно-расточные станки, которые предназначаются для создания самых ответственных деталей - отверстий с небольшими отклонениями их взаимного размещения. На подобных станках имеется специальное отсчетное устройство, при помощи которого можно заготовка относительно инструмента перемещается с погрешностью не больше 0,001 миллиметра, и контролирующее устройство для проверки отклонений размеров на обработанных деталях.

Предназначение координатно-расточного станка

Координатно-расточные станки предназначаются для обработки межцентровых отверстий, расстояние между которыми должно точно выдерживаться от базовых поверхностей в прямоугольной системе координат, без использования приспособлений для направления инструмента.

На подобных станках производится сверление, чистовое фрезерование, растачивание, развертывание и зенкерование отверстий, контроль и измерение деталей, чистовое фрезерование торцов, а также разметочные работы. Станки применяются для проделывания отверстий в корпусных деталях и приспособлениях, а также кондукторах, для которых нужна существенная точность взаимного размещения отверстий, в мелкосерийном, единичном и массовом производстве.

На станках наряду с растачиванием выполняются разметка и проверка размеров, в том числе и межцентровых расстояний. Применяя поворотные столы, которые поставляются со станком, можно обрабатывать отверстия, что заданы в полярной системе координат, взаимноперпендикулярные и наклонные отверстия, а также протачивать торцовые поверхности.

![]()

Станок оснащен оптическими отсчетными устройствами, которые позволяют отсчитывать целые и дробные части координатного размера. Так как устройство координатно-расточных станков является соединением измерительной машины и металлорежущего станка, то работая на подобном оборудовании, можно контролировать детали, обработанные на других станках.

При нормальной эксплуатации вертикальный координатно-расточный станок способен обеспечивать точность межцентровых расстояний в системе координат порядка 0,004 миллиметра. Чтобы получить более точное расстояние между центрами отверстий, оснащают координатно-расточный станок устройством цифровой индикации, которое дает оператору возможности произведения установки координат с дискретностью около 0,001 миллиметра.

Классификация координатно-расточных станков

Бывают координатно-расточные станки одно- и двухстоечными. Имеют одностоечные станки в своей конструкции крестовый стол, который предназначается для передвижения заготовки в двух направлениях, которые являются взаимно перпендикулярными. Основным движением здесь являются вращающиеся движения шпинделя, а движением подачи - вертикальное перемещение шпинделя.

Двухстоечные станки в своей конструкции имеют стол, который находится на направляющих. Стол способен перемещать установленную заготовку в направлении координаты Х. При движении шпиндельной бабки ось шпинделя передвигается относительно изделия, установленного на столе, в направлении координаты У. Для опускания и подъема шпиндельной бабки поперечину принято перемещать вниз или вверх по направляющим стоек.

Основываясь на уровне автоматизации, координатно-расточные станки разделяют на станки с ЧПУ, цифровой индикацией и набором координат, а также с автоматической сменой заготовок и инструментов, которые позволяют выполнять разные фрезерные работы с высоким уровнем точности.

Зависимо от характера производимых операций, конструктивных особенностей и назначения, координатно-расточные станки бывают универсальными и специализированными. Универсальные станки, в свою очередь, разделяются на горизонтально-расточные и отделочно-расточные. Самым существенным параметром для всех видов станков выступает диаметр расточного шпинделя.

Модели координатно-расчетных станков

Популярные модели координатно-расточных станков в своей конструкции имеют прямоугольный стол с поперечным и продольным перемещением. Предусматривается установочное передвижение шпиндельной бабки. Ускоренное и рабочее перемещение стола в поперечном и продольном направлении проводится электрическими приводами с широчайшим диапазоном регулирования, который позволяет увеличить жесткость и производительность координатно-расточного станка при фрезеровании. Рассмотрим подробнее технические характеристики популярных моделей координатно-расточных станков.

Координатно-расточный станок 2а450

Размеры координатно-расточного станка 2а450, включая ход салазок и стола, - 2670 на 3305 на 2660 миллиметров. Рабочая поверхность стола имеет размеры 1100 на 630 миллиметров. Вес станка, не учитывая массу принадлежностей и электрошкафа, - 7300 килограмм. При работе на данном станке можно достичь наибольшего диаметра сверления в 30 миллиметров и наибольшего растачиваемого отверстия в 250 миллиметров при использовании изделия с максимальным весом в 600 килограмм. Частота вращения шпинделя достигает 50-2000 оборотов в минуту, скорость передвижения изделия при фрезеровке доходит 30-200 оборотов в минуту. При использовании координатно-расточного станка 2а450 мощность электродвигателя достигает 4,5 вКт, частота вращения - 1800 оборотов в минуту.

Координатно-расточный станок 2д450

Координатно-расточный станок 2д450 имеет такие размеры (с ходом салазок и стола) - 3305 на 2705 на 2800 миллиметров. Рабочая поверхность имеет габариты 1100 на 630 миллиметров. Вес станка без электрошкафа и необходимых принадлежностей - 7800 килограмм. Наибольший диаметр расточки отверстий составляет 250 миллиметров, при этом возможно использование изделия с весом до 600 килограмм. В минуту число оборотов шпинделя составляет 50-2000. Мощность установленного на станке электродвигателя - 2 вКт, частота вращения - 700 оборотов в минуту.

Координатно-расточный станок 2в440а

Габариты координатно-расточного станка 2в440а, в том числе хода салазок и стола, - 2520 на 2195 на 2430 миллиметров. Длина рабочей поверхности стола составляет 800, а ширина - 400 миллиметров. Масса станка с выносными принадлежностями составляет 3630 килограмм. При использовании координатно-расточного станка 2в440а возможно достижение максимального диаметра сверления в сплошном материале 25 миллиметров и максимального диаметра расточки в 250 миллиметров при использовании изделий с наибольшим весом в 320 килограмм. Предел частоты вращения шпинделя доходит в минуту до 50-2000 оборотов, мощность электродвигателя составляет 2,2 вКт, частота вращения - 800 оборотов в минуту.

Координатно-расточный станок 2431

Модель 2431 имеет габаритные размеры - 1900 на 1445 на 2435 миллиметров и вес без электрооборудования - 2510 килограмм. Масса электрооборудования к координатно-расточному станку 2431 составляет 420 и комплекта принадлежностей 380 килограмм. Габариты рабочей поверхности стола - 560 на 320 миллиметров. При использовании данной модели достигается максимальный диаметр сверления в 18 миллиметров и максимальный диаметр расточки в 125 миллиметров при применении изделий с наибольшим весом в 250 килограмм. Предел частоты вращения шпинделя в минуту составляет от 75 до 3000 оборотов, общая мощность электродвигателей составляет 2,81 вКт, мощность главного двигателя 2,2 Квт.

Координатно-расточный станок 2421

Габариты координатно-расточного станка 2421 составляют - 900 на 1615 на 2207 миллиметров. Рабочий стол имеет размеры 450 на 250 миллиметров. Масса станка с комплектом принадлежностей составляет 1610 килограмм. Используя данную модель, можно достичь максимального диаметра сверления в сплошном материале 12 миллиметров и максимального растачиваемого отверстия в 80 миллиметров при использовании изделий с наибольшим весом в 150 килограмм. Частота вращения шпинделя составляет от 135 до 3000 оборотов в минуту. Мощность электродвигателя - 10 вКт.

Таким образом, координатно-расточные станки выполняют самую ответственную функцию - проделку отверстий и контроль их отклонений. Станок оснащен устройством цифровой индикации, которое дает возможность оператору устанавливать координаты с дискретностью 0,001 миллиметра, а также отсчетными устройствами для отсчитывания целой и дробной части координатного размера.

Введение

1. Устройство и принцип действия координатно-расточных станков

2. Расчет критериев

2.2 Расчет критериев

3. Перспективы развития координатно-расточных станков

Заключение

Список литературы

Введение

Расточные станки предназначаются для обработки деталей в условиях единичного и серийного производства. Это широкоуниверсальные станки, на которых можно производить черновое и чистовое растачивание отверстий, обтачивание наружных цилиндрических поверхностей и торцов отверстий, сверление, зенкерование и развёртывание отверстий, фрезерование плоскостей, нарезание резьбы и другие операции. Большое разнообразие различных видов обработки, производимой на расточных станках, позволяет в ряде случаев проводить полную обработку детали без перестановки её на другие станки, что особенно важно для тяжёлого машиностроения.

Характерной особенностью расточных станков являются наличие горизонтального (или вертикального) шпинделя, который совершает движение осевой подачи. В шпинделе крепится режущий инструмент – борштанга с резцами, сверло, зенкер, фреза, метчик и др. Широкое применение получают расточные станки с программным управлением, сокращающим время их переналадки, повышающим производительность труда и качество обработки.

В зависимости от характера выполняемых операций, назначения и конструктивных особенностей расточные станки подразделяют на универсальные и специализированные. В свою очередь, универсальные станки разделяются на горизонтально-расточные, координатно-расточные и алмазно-расточные (отделочно-расточные). Для всех типов станков наиболее существенным параметром, определяющим все основные размеры станка, является диаметр расточного шпинделя.

1. Устройство и принцип действия координатно-расточных

станков

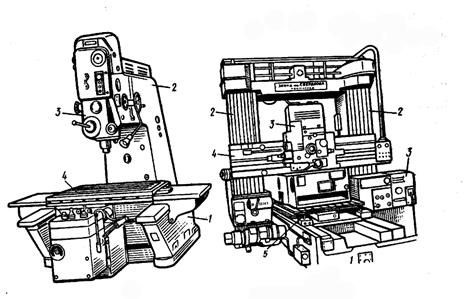

Координатно-расточные станки предназначены для обработки отверстий с точными координатами. Станки этого типа имеют два исполнения: одностоечное (рис.1, а) и двухстоечное (рис.1, б). Основными частями одностоечного координатно-расточного станка являются станина 1, стойка 2, расточная головка 3, стол с салазками 4. Двухстоечный координатно-расточный станок 2Е470А имеет следующие основные части: станину 1, стойки 2, расточные головки 3, траверсу 4, рабочий стол 5.

Обрабатываемую деталь закрепляют на плоскости стола, режущий инструмент – в шпинделе расточных головок. В зависимости от высоты обрабатываемой детали траверсу и расточную головку устанавливают на определённую высоту и закрепляют. Установка шпинделя на заданные координаты осуществляется перемещением стола в двух взаимно перпендикулярных направлениях (при работе на одностоечном станке) или перемещением стола в продольном направлении по направляющим станины и расточной головки в поперечном направлении по траверсе (в случае работы на двухстоечном станке портального типа). Особенностями конструкции, монтажа и обслуживания координатно-расточных станков являются:

наличие корригирующих устройств, компенсирующих погрешность шага ходового винта (на станках старых моделей);

применение оптических устройств для отсчёта координат; использование роликовых направляющих, воспринимающих массу салазок, стола, изделия и силу резания;

высокая точность обработки деталей и сборки узлов и высокое качество обрабатываемой поверхности; хорошая виброустойчивость и массивный фундамент; постоянная температура в помещении в пределах (20

1,5) С;высокая квалификация рабочих, обслуживающих станки; минимальные и регламентированные припуски на обработку отверстий.

Рис.1. Координатно-расточные станки:

а – одностоечный: 1 – станина, 2 – стойка, 3 – расточная головка, 4 – стол с салазками;

б – двухстоечный: 1 – станина, 2 – стойки, 3 – расточные головки, 4 – траверса, 5 – рабочий стол

Одностоечные вертикальные координатно-расточные станки предназначены для обработки отверстий с точным расположением осей, размеры между которыми заданы в прямоугольной системе координат.

Кроме того, на станке также возможно:

· нарезание резьбы;

· чистовое фрезерование поверхностей торцевыми или концевыми фрезами;

· подрезка торцов;

· разметка и контроль линейных размеров на деталях.

Поворотные столы, поставляемые со станками, позволяют производить обработку отверстий, заданных в полярной системе координат, а также взаимно перпендикулярных и наклонных отверстий и плоскостей.

В условиях нормальной эксплуатации станки обеспечивают точность межцентровых расстояний при обработке в прямоугольной системе координат до 0,06 мм.

Станки комплектуются разнообразным инструментом и принадлежностями для сверления и растачивания отверстий, резьбонарезания, фрезирования и разметки:

· патроны:

Цанговый с комплектом цанг,

Сверлильный,

Резьбонарезной,

Расточный.

· втулки переходные для инструмента с конусом Морзе

· оправки для фрез

· набор борштанг

· универсальный резцедержатель и резцедержатель с точной подачей

· микроскоп-центроискатель, оправка-центроискатель

· керн пружинный

· центр установочный

· широкий набор резцов расточных, сверл, развёрток, фрез, метчиков.

Координатно-расточный станок мод.2Е450

Станок мод. 2Е450А – одностоечный с размерами стола 630х1120 мм, оснащённый оптической измерительной системой с экранным отсчётом, устройством для предварительного набора координат, автоматическим остановом стола и салазок в заданных положениях с помощью фотоэлектрического нуль-индикатора. Эталонами длины являются плоские стеклянные штриховые меры. Период вращения шпинделя осуществляется от регулируемого электродвигателя постоянного тока через трёхступенчатую коробку скоростей. В пределах каждой ступени частота вращения шпинделя регулируется бесступенчато в пределах 50-2500 об/мин. Подача шпинделя также регулируется бесступенчато с помощью фрикционного вариатора. Имеется механизм автоматического отключения подачи шпинделя на заданной глубине. Предусмотрены механические зажимы стола и ручной зажим шпиндельной бабки. Точность установки координат 0,004 мм, точность диаметра расточенного отверстия допускается не более 0,005 мм.

Координатно-расточный станок мод.2Д450

Одностоечный координатно-расточный станок мод. 2Д450 с рабочей поверхностью стола 630х1120 мм. оборудован оптическими устройствами, позволяющими отсчитывать целую и дробную части координатного размера. Станок может использоваться как в инструментальных, так и в производственных цехах для точной обработки деталей без специальной оснастки. В условиях нормальной эксплуатации станок обеспечивает точность установки межцентровых расстояний в прямоугольной системе координат 0,004 мм. и в полярной системе – 5 угловых секунд. Точность расстояний между осями отверстий, обработанных в нормальных для координатного растачивания условиях, 0,006 мм.

Установка оси отверстия на изделии относительно оси шпинделя на требуемую координату осуществляется движением стола или салазок, перемещение которых контролируется специальным оптическим устройством. Последнее базируется на точных линейках, закрепляемых в одном случае на столе (подвижная линейка), в другом – на станине (неподвижная линейка). Линейка стола имеет 1000 высокоточных делений через 1мм., линейка станины – 630 делений. Штрихи проектируются на матовый экран с 75-кратным увеличением. Для оценки сотых долей одного интервала линейки в плоскости экрана имеется шкала со 100 делениями. Для получения отсчёта большой точности на экране имеется дополнительная шкала, позволяющая производить отсчёт до 0,001 мм.

Рис. 2. Кинематическая схема станка мод. 2Д450

На рис.2 показана кинематическая схема станка мод. 2Д450. Цепь главного движения определяет вращение шпинделя с режущим инструментом, которое осуществляется от регулируемого электродвигателя постоянного тока 1 через ременную передачу 2-3, вал I, зубчатые колёса 6-7, вал II, колёса или 7-10 на шпиндель III. Частота вращения шпинделя изменяется бесступенчато путём регулирования электродвигателя 1 в пределах 700-2800 об/мин. Переключение ступеней частоты вращения двухступенчатой коробкой скоростей производится маховичком 11 через цепную передачу 4-5. Частота вращения контролируется тахогенератором, установленным на валу I.

Вертикальная подача гильзы, шпинделя осуществляется от отдельного электродвигателя 17 постоянного тока с широким диапазоном регулирования. Вращение через червячную передачу 18-19, шлицевый вал IV, зубчатые колёса 20-21, вал V и червячную пару 22-23, фрикционную муфту с рейкой 25 гильзы шпинделя. Рукоятками 40 при выключенной муфте можно вручную производить подъём или опускание гильзы шпинделя. Для более точных перемещений гильзы имеется маховичок 41, связанный с валом V коническими колёсами 42-43. Автоматическое выключение подачи гильзы шпинделя при достижении заданной глубины сверления осуществляется отключением 17 микропереключателем.

Установочное перемещение шпиндельной головки производится от асинхронного электродвигателя 12 через червячную передачу 13-14 и реечную 15-16. Перемещение заготовки в прямоугольной системе координат производится за счёт перемещения стола в продольном направлении и салазок – в поперечном от двух независимых электродвигателей постоянного тока 44 и 26 через аналогичные червячные передачи 27-28 и 31-32, конические передачи 35-36 и 37-38, реечные передачи 29-30 и 33-34.

Для закрепления стола, салазок и шпиндельной головки в нужных положениях применены унифицированные зажимы.

Таблица 1.

Модельный ряд координатно-расточных станков

| Модель | Характеристики |

| 2А450 | Станок с оптической системой отсчёта координат по осям X и Y |

| 2А450АФ10, 2Д450АФ10 | Станки с электронной отсчётно-измерительной системой, включающей устройство цифровой индикации, по осям X и Y. Режим электронного маховика. |

| 2Л450АФ11-01 | Станок с устройством цифровой индикации по осям X, Y и Z и предварительным набором координат по осям X и Y. Предусмотрен следящий режим позиционирования и режим электронного маховика с дискретностью перемещения стола 0,001 и 0,01 мм |

| 2Е450АФЗ0 | Станок с устройством ЧПУ, с возможностью задания программы обработки в диалоговом режиме по осям X и Y и цифровой индикацией координат по оси Z. |

| 2Л450АФ4 | Станок с устройством ЧПУ, с контурной обработкой по осям X , Y и Z. Графический монитор позволяет производить отладку программ без движения по осям. Программы обработки деталей могут быть подготовлены в диалоговом режиме стандартными текстовыми файлами или автоматизированными системами. |

2. Расчет критериев

2.1 Критерии развития технических объектов

Среди параметров и показателей, характеризующих любой технический объект, всегда имеются такие, которые на протяжении длительного времени имеют тенденцию монотонного изменения или тенденцию поддержания на определенном уровне при достижении своего предела. Эти показатели всеми осознаются как мера совершенства и прогрессивности, и они оказывают сильное влияние на развитие отдельных классов технических объектов и техники в целом.

Такие параметры и показатели называют критериями развития технических объектов. Об их важности можно судить по тому факту, что технический прогресс в области любых технических объектов обычно заключается в улучшении одних критериев без ухудшения (во всяком случае без значительного ухудшения) других. При формировании системы критериев развития должен удовлетворяться ряд условий:

Измеримости: за критерий развития может быть принят только такой параметр технического объекта, который допускает возможность количественной оценки по одной из шкал измерений;

Сопоставимости: критерий развития должен иметь такую размерность, которая позволяет сопоставлять технические объекты разных времен и стран;

Исключения: за критерии развития могут быть приняты только такие параметры технического объекта, которые в первую очередь характеризуют его эффективность и оказывают определяющее влияние;

Минимальности и независимости: вся совокупность критериев развития должна содержать только такие критерии, которые не могут быть логически выведены из других критериев и не могут быть их прямым следствием.

Оценка технического уровня и качества изделия осуществляется путем сопоставительного (сравнительного) анализа в следующем порядке:

Выбирается базовое изделие (идеальный вариант, аналог или прототип);

Выявляются численные значения основных технико-экономических показателей оцениваемого и базового изделий:

Рассчитываются уровни относительных показателей технического уровня и качества;

Рассчитывается величина обобщенных показателей технического уровня и качества изделий.

Следует отметить, что главное условие сравнения оцениваемого и базового изделия - сопоставимость элементов изделий, идентичность функционального назначения.

В качестве базового изделия для сопоставления выбирают наилучший, реальный образец данного вида и типоразмера изделий, имеющийся в мировой практике. Он может быть как отечественным, так и зарубежным и именуется аналогом. Иногда при решении задач по модернизации изделий данного вида в качестве базового изделия принимают изделия-прототип, которое совершенствуется путем устранения имеющихся недостатков.

В отдельных случаях в качестве базового изделия может быть принято оборудование будущего - идеальный вариант. Показатели, характеризующие идеальный вариант по техническому уровню и качеству, рассчитываются, исходя из законов развития техники данного вида по критериям развития.

При оценке технического уровня и качества изделий значения основного размерного параметра (производительность, рабочая поверхность, полезный объем и т.д.) не должны отличаться от такового для базового изделия более чем на 20 %.

2.2 Расчет

Таблица 2.

Технические данные координатно-расточных станков с рабочей поверхностью стола 630х1120 мм

| Год выпуска | Модель станка | Наибольший диаметр сверления/растачивания, мм | Вылет шпинделя, мм | Наибольшее расстояние от торца до рабочей поверхности стола, мм | Пределы частот вращения шпинделя, об/мин | Мощность, кВт | Масса, кг | Габариты | ||

| Длина, мм | Ширина, мм | Высота, мм | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 10 | 11 | 12 |

| 1968 | 2А450 | 30/250 | 710 | 750 | 50-2000 | 2,0 | 7800 | 2670 | 3305 | 2660 |

| 1973 | 2Д450 | 30/250 | 710 | 800 | 50-2000 | 2,2 | 7800 | 3305 | 2705 | 2800 |

| 1978 | 2450А | 40/250 | 715 | 750 | 32-2000 | 6,3 | 7920 | 2430 | 2750 | 3400 |

| 1983 | 2Е450АФ1-1 | 30/250 | 710 | 770 | 10-2000 | 7,2 | 8500 | 2760 | 2765 | 3000 |

| 1990 | 2Е450А | 30/250 | 710 | 770 | 10-2500 | 7,2 | 8050 | 3350 | 2500 | 2885 |

| 1992 | 2Е450АФ30 | 30/250 | 710 | 770 | 10-2500 | 7,2 | 8000 | 2760 | 2980 | 2980 |

Анализируя представленные данные, можно составить номенклатуру критериев развития координатно-расточных станков. Произведем расчет исследуемых критериев, результаты вычислений которых представлены в таблице 2.

1.Удельная материалоёмкость.

где: К м - удельная материалоёмкость. (кг / мм.)

М – масса (кг)

N – величина главного параметра (мм).

2.Удельная энергоемкость.

где: Е у - удельная энергоемкость (кВт/м);

P – мощность (кВт);

N – величина главного параметра (м).

3.Удельная площадь, занимаемая станком.

где: S y – удельная площадь занимаемая т.о. (м 2 / м)

S – площадь занимаемая станком (м 2)

N- единица главного параметра (м)

4. Единица мощности электродвигателя, приходящейся на единицу массы станка.

Таблица 3. Критерии развития.

По полученным данным критериев развития построим графики, благодаря которым можно проследить тенденцию изменения критериев и сделать прогноз на 2007 год.

2.3 Определение изменения критериев

Удельная энергоёмкость

Учитывая изменение значений удельной энергоемкости станка, можно проследить тенденцию увеличения данного параметра. С помощью метода аппроксимации можно сделать прогноз на 2007 год, значение параметра составит 45 кВт/м.

Удельная материалоёмкость

С помощью метода аппроксимации тенденций находим уровень критерия в 2007 году. С определенной долей вероятности мы можем утверждать, что значение критерия составит 32 кг/мм.

Единица мощности на единицу массы

Полученная кривая свидетельствует об очевидном росте единицы мощности, приходящейся на единицу массы координатно-расточного станка. Прибегая к помощи метода аппроксимации, можно предположить возможное значение данного параметра в 2007 году, которое составит 1,42 Вт/кг.

Удельная занимаемая площадь

С помощью метода аппроксимации тенденций находим уровень критерия в 2007 году. С определенной долей вероятности мы можем утверждать, что значение критерия снизится и составит 30 м 2 /м.

3. Перспективы дальнейшего развития координатно-расточных

станков

Модернизация КРС

В настоящее время в российской промышленности имеется большой парк морально и физически устаревших координатно-расточных станков моделей 2А450, 2Д450, 2Е450 и их модификаций. Возраст этих станков достигает 30-40 лет, поэтому их конструкционные решения не отвечают современным требованиям, предъявляемым к станкам. Кроме того, высокий износ узлов и потеря точностных параметров вызывают проблемы с их эксплуатацией. Всё это требует обновления станочного оборудования, но большинство предприятий в современной экономической обстановке не имеют для этого достаточных средств. Поэтому в данных условиях экономически целесообразно производить модернизацию имеющегося оборудования, в результате чего потребитель получал бы современный станок, в конструкции которого был бы воплощён многолетний опыт производства станков, соответствующий всем требованиям к точечности (для данного станка), оснащённый современными комплектующими и системами управления. При этом заказчик, сдав станок на модернизацию, может не ждать когда пройдёт весь производственный цикл модернизации станка, а получить модернизированный станок данной модели (или станок другой модели) из имеющегося на заводе задела по станкам. При этом из цены приобретенного станка будет вычитаться оценочная стоимость сданного станка.

Основными составляющими модернизации координатно-расточных станков c ручным управлением в общем случае являются:

· установка электронной отсчётно-измерительной системы, включающей в себя фотоэлектрические преобразователи линейных перемещений типа ЛИР и устройство цифровой индикации взамен оптических отсчётных устройств;

· использование программируемого контроллера для построения схемы электроавтоматики станка взамен релейной схемы управления;

· шариковые винтовые пары и регулируемые высокомоментные электродвигатели постоянного тока в приводах перемещений стола и салазок взамен зубчато-реечных передач, простых регулируемых электродвигателей постоянного тока и червячных редукторов;

· установка пневмозажимов стола и салазок вместо электромеханических зажимов;

· механизация перемещения шпиндельной коробки;

· применение конструкции привода перемещения гильзы с регулируемым двигателем постоянного тока.

Заключение

В своей курсовой работе я разработал номенклатуру критериев развития для координатно-расточных станков с поверхностью стола 630х1120мм, взяв за главный параметр наибольший диаметр растачивания. Проанализировал динамику этих критериев по годам выпуска станков. Выяснил, за счёт каких факторов произошло изменение значений критериев. Дал схему станка, описал его устройство, принцип работы. Проанализировал зависимость удельных показателей (удельной энергоемкости, материалоемкости) от размеров станка.

Дал прогноз значений критериев на 2007 год. Числовые значения показателей привёл в табличной и графической форме. Работу я закончил описанием перспективы развития координатно-расточных станков.

Список литературы:

1. Половинкин А.И. Основы инженерного творчества. - М: Машиностроение, 1988, -368с.

2. Белик В.Г. Технический уровень машин и аппаратов: пути его повышения. - Киев, Техника, 1991.-200с.

3. Могунов В.И. Металлорежущие станки. Краткий справочник. - М.: Госинти, 1964. -505с.

4. Номенклатурный справочник. Универсальные металлорежущие станки, выпускаемые предприятиями Минстанкопрома в 1978-1979 г. - М.: НИИМАШ, 1968. - 219с.

5. Металлорежущие станки. Каталог-справочник. Ч.3 - Станки сверлильно-расточной группы - М.: НИИМАШ, 1973.

6. Металлорежущие станки. Каталог-справочник. Ч.2 - Станки сверлильно-расточной группы. - М.: НИИМАШ, 1965.

7. Металлорежущие станки. Под ред. В.Э. Пуша.-М.: Машиностроение, 1986. -571с.

8. СССР Минстанкопром. Универсальные металлообрабатывающие станки, выпускаемые предприятиями Минстанкопрома в 1973-1974 г. Номенклатурный справочник. - М.: НИИМАШ, 1973. -173с.

9. СССР Минстанкопром. Универсальные металлообрабатывающие станки, выпускаемые предприятиями Минстанкопрома в 1970 г. Номенклатурный справочник. - М.: НИИМАШ, 1970.- 123с.

10. Металлорежущие станки. Номенклатурный каталог. Ч. 1. 1992-1993 г. - М.: ЭНИМС, ВНИИТЭМР, 1992.

11.Металлорежущие станки. Номенклатурный каталог. Ч. 1. 1990-1991 г. - М.: ВНИИТЭМР, 1990.

12.Металлорежущие станки. Под ред. Н.С.Колева.-М.:Машиностроение,1980.-500с.

13. Смирнов А.И. Перспективы технологии машиностроения. -М.: 1992 г.

14. Смирнов В.К. Токарь-расточник: Учеб. Для CПТУ. – 5-е изд., перераб. и доп. – М.: Высш. шк., 1987. – 255 с.

К оординатно-расточный станок2455АФ10

Кроме обработки отверстий на станке можно производить получистовое и чистовое фрезерование плоскостей и фигурных контуров.

Станок представляет собой не только машину для точной обработки всевозможных изд елий, но и измерительную машину, позволяющую производить точные измерения в прямоугольной системе координат. При наличии плоского или универсального поворотного стола возможны так же точные измерения угловых координат.

Высокая точность и жесткость станка, малые температурные деформации и удобное управление позволяют осуществлять с высокой точностью обработку изделий и использовать его в различных отраслях промышленности.

На модернизированном станке произведена замена оптической системы отсчета на систему отсчета «цифровая индикация» перемещений стола, шпиндельной бабки и гильзы шпинделя с дискретой 0,001 мм, что позволяет использовать станок как точную измерительную машину для разметочных работ, проверки линейных размеров и межосевых расстояний.

Применяя поставляемый со станком поворотный стол, можно производить обработку отверстий и плоскостей, расположенных под различными углами друг к другу.

2455А Ф10

К оординатно-расточный станок 2А450АФ10

Одностоечный вертикальный координатно-расточной станок предназначен для обработки отверстий с точным расположением осей, размеры между которыми заданы в прямоугольной системе координат.

Наряду с расточкой на станке могут выполняться сверление, чистовое фрезерование, разметка и контроль линейных размеров, в частности межцентровых расстояний.

Применяя поворотные столы можно производить обработку отверстий, заданных в полярной системе координат, наклонных и взаимно перпендикулярных отверстий и проточку торцовых плоскостей. конструктивно отличается тем, что:

зажим стола, салазок (X, Y ) и шпиндельной бабки осуществляется от пневматики;

перемещение шпиндельной бабки осуществляется от эл. двигателя.

Применяя поставляемый со станком поворотный стол, можно производить обработку отверстий и плоскостей, расположенных под различными углами друг к другу.

Основные технические характеристики станка модели 2Д450А Ф10

К оординатно-расточный станок 2А459АФ4

Горизонтальный координатно-расточный станок с УЧПУ с вращающимся столом.

Станок предназначен для выполнения с высокой точностью и производительностью расточных и фрезерных работ, а так же развертывания, зенкерования, рассверливания, подрезания торцов, нарезания резьб метчиками, выполняемых по заданной программе. Станок имеет возможность работы в ручном режиме «Цифровой индикации».

Область применения станка - единичное, мелкосерийное, серийное производство высокоточных деталей в инструментальных и механических цехах машиностроительных заводов.

Характерной особенностью станка является обработка отверстий, расположенных на одной оси, на параллельных, перпендикулярных или расположенных под произвольными углами, параллельных зеркалу стола осях с высокой точностью как по геометрии, так и по их взаимному расположению.

Основные технические характеристики станка модели 2А459А Ф4

К оординатно-расточный станок 2Е440АФ10

Вертикальный одностоечный координатно-расточной станок. Предназначен для обработки отверстий в кондукторах, приспособлениях и деталях, когда требуется достигнуть высокой точности взаимного расположения обрабатываемых отверстий.

На станке можно также осуществлять разметку и поверку линейных размеров и межцентровых расстояний. Наличие механического перемещения стола и салазок позволяет производить на станке легкие фрезерные работы.

На станке установлена электронная отсчетно-измерительная система типа «Цифровая индикация», частотные привода подач и главного движения в комплекте с асинхронными двигателями.

Основные технические характеристики станка модели 2Е440А Ф10

К оординатно-расточный станок 2В440АФ4

Основными отличиями от координатно-расточного станка мод.2Е440АФ10 являются: больший размер стола, увеличенные перемещения стола и салазок, внутренний конус шпинделя - (спец. 5° ) .

В различных сферах производственной деятельности часто используется такое оборудования как координатно-расточный станок. Данное оборудование наиболее часто применяют на производствах металлургического, машиностроительного характера. Основное назначение данной группы станков это обработка поверхности из металла, выполнение таких операций с заготовками, как , растачивание, пробивание отверстий, зенкерование и многие другие операции.

Устройство координатно расточного станка

По сути координатно расточный станок выполняет совершенно все функции, что и обычные станки, однако преимуществом его является то, что все действия подобное оборудование исполняет с высокой степенью точности. Такая точность обработки деталей станком достигается посредством то, что данное оборудование оснащено всевозможными элементами оптического, механического и автоматического характера.

Детали на координатно-расточном станке могут обрабатываться как серийного, так и единичного характера, это зависит от типа предприятия, на котором работает данное оборудование.

Основным рабочим элементом данного оборудования, как и в других токарных станках, является шпиндель, который может располагаться в станке, как в горизонтальном, так и вертикальном положении. На самом шпинделе уже дополнительно крепится всевозможный инструмент, которым будут производиться работы. Например, такими рабочими элементами могут являться резцовая борштанга, зенкера, сверла и фрезеровочное оборудование.

На сегодняшний день наиболее распространены такие координатно-расточные станки, которые осуществляют работы посредством числового программного управления, данное оборудование позволяет выполнять все работы с высокой точностью и минимизирует затраты на обслуживающий станок персонал.

Разновидности координатно расточного станка

Координатно расточные станки классифицируются на одностоечные и двустоечные станки. Принцип работы данных станков является схожим и выглядит следующим образом. Заготовку для последующей ее обработки закрепляют на столе, который выполняется коодинатно-плоскостным для достижения наибольшей точности обработки детали. Сам инструмент, необходимый для конкретных видов работ укрепляется на шпиндельном элементе. Установка самого шпинделя происходит посредством координат стола, для точного соприкосновения с заготовкой во время обработки. Для этого стол перемещают, пока не установят именно так, как этого требует работа.

Основными преимуществами использования координатно-расточных станков является то, они оснащены специальными корригирующими устройствами, которые позволяют минимизировать погрешности при выполнении обработки заготовок. Сам отсчет координат происходит автоматически, посредством оптического устройства, которое и отмеряет необходимые величины для установки заготовки.

Характеристики координатно расточного станка

Данное оборудования обладает прекрасными характеристиками виброустойчивости, что делает работу на таком оборудовании безопасной. К тому же данная характеристика напрямую действует на то, с какой точностью будет работать оборудование.

В основной рабочий узел данного оборудования входят такие элементы, как стойки, траверса, сама расточная головка, шпиндельной устройство, и рабочий стол. Все оборудование крепится на прочной стальной станине, которая является устойчивой платформой, с большой массой, что обеспечивает ее неподвижность во время проведения работ.

Координатно расточный станок является оборудованием высокого уровня, к тому же он универсален в работе. Станок способен так же выполнять такие работы, как , фрезерование поверхности, так же станок может использоваться для подрезания торцов и разметки заготовки. Таким образом, имея данное оборудование, можно избежать дополнительных трат на покупку вспомогательного рабочего инструмента, поскольку данный станок выполняет самые разнообразные функции.

Сведения о производителе координатно расточного станка 2В440А

Производитель координатно-расточного станка 2В440А Куйбышевский завод координатно-расточных станков, ЗАО «Стан-Самара» , основанный в 1963 году.

Свою историю Куйбышевский завод координатно-расточных станков ведет с 1963 года, когда была введена первая очередь этого предприятия. Молодой коллектив завода в короткие сроки освоил производство станков высокой точности и уже в 1966 году выпустил их несколько сотен.

Завод прекратил свое существование в 1991 году, и на его производственных площадях открылось несколько станкостроительных предприятий, которые продолжают выпускать координатно-расточные станки, занимаются их ремонтом и модернизацией. Завод координатно-расточных станков «Стан-Самара» ЗАО, Самарское НПП координатно-расточных станков, ЗАО, «Станкосервис» ООО и др.

Координатно расточные станки. Общие сведения

Синонимы: координатно-расточный станок, координатно-расточной станок, jig boring machine.

Координатно-расточные станки предназначены для обработки отверстий в кондукторах, приспособлениях и деталях, для которых требуется высокая точность взаимного расположения отверстий (в пределах 0,005 - 0,001 мм), без применения приспособлений для направления инструмента.

На этих станках можно производить растачивание, сверление, зенкерование и развертывание отверстий, чистовое фрезерование торцов, измерение и контроль деталей, а также разметочные работы.

Станки могут применяться для обработки отверстий в кондукторах, приспособлениях и деталях, для которых требуется высокая точность взаимного расположения отверстий. Наряду с растачиванием на станках могут выполняться разметка и проверка линейных размеров, в частности межцентровых расстояний. Применяя поставляемые со станком поворотные столы и другие принадлежности, можно, кроме того, обрабатывать отверстия, заданные в полярной системе координат, наклонные и взаимноперпендикулярные отверстия и протачивать торцовые поверхности.

Координатно-расточные станки предназначаются для обработки отверстий с точным расположением их осей без применения разметки. Точность расположения отверстий достигается на этих станках в пределах 0,005-0,001 мм. На этих станках можно производить сверление, развертывание, зенкерование, растачивание отверстий и фрезерование поверхностей (фрезерование выполняется редко). Координатно-расточные станки используются также для измерения и контроля деталей, для точных разметочных работ.

Координатно-расточные станки чаще применяются в инструментальных и экспериментальных цехах.

Координатно-расточные станки бывают одно- и двухстоечные.

Одностоечные станки имеют крестовый стол, предназначенный для перемещения заготовки в двух взаимно перпендикулярных направлениях.

Двухстоечные станки имеют стол, находящийся на направляющих станины. Стол перемещает установленную на него заготовку только в направлении координаты х. С обеих сторон станины расположены стойки, на них помещена поперечина, на направляющих которой находится шпиндельная бабка. При движении шпиндельной бабки по направляющим поперечины ось шпинделя перемещается относительно установленного на столе изделия в направлении второй координаты у. Для подъема или опускания шпиндельной бабки поперечину перемещают вверх или вниз по направляющим стоек. Во всех типах координатно-расточных станков обработка отверстий производится с вертикальной подачей шпинделя при неподвижно закрепленных шпиндельной бабке и столе.

Для обеспечения получения более точного расстояния между центрами отверстий координатно-расточные станки должны быть установлены в отдельных помещениях, в которых всегда необходимо поддерживать постоянную температуру +20° С с отклонением не более чем ±1°.

Измерение расстояния между осями отверстий можно осуществить при помощи:

- жестких и регулируемых концевых мер, применяемых в сочетании с индикаторными устройствами

- точных ходовых винтов с лимбами и нониусами

- точных масштабов в сочетании с оптическими приборами

- индуктивных проходных винтовых датчиков

По первому способу измеряют набором концевых мер и штихмасом . Они располагаются между подвижным упором, установленным на столе, и штифтом индикатора, установленного на неподвижной стойке.

По второму способу измеряют с помощью точно изготовленных ходовых винтов , которые предназначены для перемещения стола и других частей. Величину перемещения отсчитывают лимбом с нониусом. Для устранения ошибок ходового винта очень часто применяют коррекционные линейки, которые через рычажную систему производят дополнительное перемещение стола.

Отсчет измерения по третьему способу производится по очень точному масштабу, наблюдаемому через микроскоп . Масштабом служит зеркальный стальной вал с нанесенной на его поверхности винтовой тонкой риской с шагом t = 2 мм или в виде плоской зеркальной шкалы. Преимуществом этого способа измерения является отсутствие износа зеркального вала или зеркальной шкалы, которые не используются для передвижения стола.

Четвертый способ измерения с применением индуктивных винтовых проходных датчиков обеспечивает возможность дистанционного менее утомительного наблюдения стрелки и шкалы электроиндикатора.

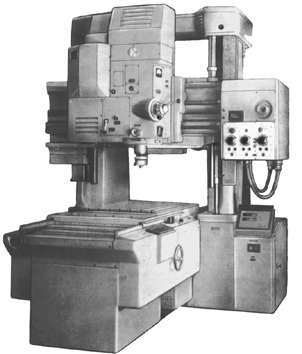

2В440А Координатно-расточной станок. Назначение и область применения

Станок предназначен для обработки отверстий в кондукторах, приспособлениях и деталях с точным расположением осей, размеры между которыми заданы в прямоугольной системе координат.

Наряду с расточкой на станке могут выполняться сверление, легкое (чистовое) фрезерование, разметку и проверку линейных размеров, в частности и межцентровых расстояний. Станок снабжен поворотными столами, что дает возможность производить обработку отверстий, заданных в полярной системе координат, наклонных и взаимно перпендикулярных отверстий и проточку торцовых плоскостей.

На станке можно сверлить отверстия диаметром до 40 мм, размечать точные шаблоны, проверять линейные размеры и межцентровые расстояния, а также выполнять легкие фрезерные работы, для чего предусмотрена механическая подача стола и салазок.

По своей компоновке этот станок относится к одностоечным координатно-расточным станкам с крестовым столом, со шпиндельной бабкой, перемещающейся по вертикальным направляющим Г-образной стойки.

Станок 2В440А, имеет прямоугольный стол с продольным и поперечным перемещением. Предусмотрено установочное перемещение шпиндельной бабки.

Рабочее и ускоренное перемещение стола осуществляются независимо в продольном и поперечном направлениях асинхронными электроприводами с широким диапазоном регулирования.

Подачи шпинделя регулируются бесступенчато при помощи фрикционного вариатора. Имеется механизм автоматического отключения подачи шпинделя на заданной глубине.

Станок используется для работ в инструментальных цехах (обработка кондукторов и приспособлений) и в производственных цехах для точной обработки деталей без специальной оснастки.

Точная установка стола на заданную координату производится вручную, маховичком.

Применяя поставляемые со станком поворотные столы и другие принадлежности, можно производить обработку отверстий, заданных в полярной системе координат, наклонных и взаимно перпендикулярных отверстий и проточку торцовых плоскостей.

Станок имеет ряд принадлежностей, облегчающих работу (центроискатели, резцедержатели и др.) и горизонтальный поворотный стол.

Станок снабжен универсальным поворотным столом, дающим возможность обрабатывать отверстия, оси которых заданы в полярной системе координат, с отсчетом углов по лимбам, делить при помощи делительных дисков; обрабатывать наклонные отверстия.

Станок снабжен оптическим измерительным устройством с плоскими стеклянными штриховыми мерами и экранной оптикой со спиральным микрометром.

Привод главного движения - от регулируемого электродвигателя постоянного тока. Скорости регулируются по системе г - д (генератор - двигатель, система Леонарда) в диапазоне 4:1.

Для смещения диапазона скоростей, даваемого регулируемым электродвигателем, используется простая коробка скоростей.

Шпиндельная бабка станка имеет лишь установочное перемещение. Для перемещения гильзы применен связанный привод с бесступенчатым изменением подач. Для привода перемещений стола и салазок служат электродвигатели постоянного тока с бесступенчатым регулированием скорости от ЭМУ, к которому они подключаются последовательно.

В этом станке привод стола и салазок не предназначен для автоматизации точных координатных установок, так как он не обеспечивает необходимых для этого малых скоростей перемещения стола и салазок.

Станок используется в инструментальных, машиностроительных и приборостроительных цехах для обработки заготовок деталей единичного и серийного производств.

Рабочее и ускоренное перемещение стола осуществляются независимо в продольном и поперечном направлениях асинхронными электроприводами с широким диапазоном регулирования, позволяющими повысить жесткость и производительность станка при фрезеровании.

Точная установка стола на заданную координату производится вручную, маховичком. Станок снабжен устройством цифровой индикации, дающим возможность оператору производить установку координат с дискретностью 0,001 мм в двух взаимно перпендикулярных направлениях.

Вращение шпинделя осуществляется от регулируемого электропривода переменного тока через трехступенчатую коробку скоростей. Подачи шпинделя регулируются бесступенчато при помощи фрикционного вариатора. Имеется механизм автоматического отключения подачи шпинделя на заданной глубине.

В станке предусмотрены зажимы стола, салазок и шпиндельной бабки.

Класс точности станка А по ГОСТ 8-71.

Описание станка

Основанием станка служит станина коробчатой формы с внутренними ребрами жесткости. По направляющим качения станины в поперечном направлении перемещаются салазки, по направляющим качения которых перемещается стол в продольном направлении.

Закрепление стола и салазок в рабочем положении производится рукоятками, которые с помощью конечных выключателей блокируют рабочие подачи. Автоматическое выключение подачи происходит также в крайних положениях стола и салазок.

На станине установлена литая стойка, на которой смонтирована коробка скоростей.

По вертикальным направляющим стойки перемещается шпиндельная коробка, уравновешенная противовесом. Противовес расположен в стойке и связан со шпиндельной коробкой тросами.

В шпиндельной коробке расположены расточной шпиндель, механизм осевой подачи, устройство для отключения подачи на заданной глубине и механизм точной ручной подачи.

Станок имеет устройство для работы с охлаждением.

Основные принадлежности станка

В число принадлежностей станка входят: центроискатели, резцедержатель с точной подачей, универсальный резцедержатель, переходные втулки, державка с цанговым зажимом, сверлильный патрон, пружинный керн, установочный центр, индикаторная державка, державка для заточки мелких сверл и резцов, борштанги, режущий инструмент, поворотные столы.

Центроискатель с индикатором состоит из направляющей планки 1 с коническим хвостовиком для закрепления в шпинделе и корпуса 2, на котором закреплены индикатор 3 и контактный рычаг 4. Пружина 5 создает усилие, с которым контактный рычаг прижимается к проверяемой поверхности. Корпус перемещается по длине планки и закрепляется в любом месте в зависимости от радиуса, на котором проходит проверка.

Центроискатель применяется:

- для совмещения оси отверстия или оси цилиндрического выступа на изделии с осью шпинделя

- проверки параллельности какой-либо плоскости изделия плоскости стола (перпендикулярности плоскости изделия оси шпинделя)

- проверки параллельности какой-либо вертикальной плоскости изделия ходу стола в продольном или поперечном направлениях

Микроскоп-центроискатель устанавливают в конусе шпинделя.

Для установки кромки изделия по оси шпинделя служит прилагаемый к микроскопу визирный угольник, который накладывают на базовую кромку изделия. На полированной горизонтальной плоскости угольника нанесена риска, точно совпадающая с вертикальной опорной плоскостью, т.е. базовой кромкой изделия. При выверке изделия риска должна находиться между горизонтальными или вертикальными линиями двойного перекрестия.

Оправка-центроискатель применяется для установки кромки или выпуклой цилиндрической поверхности изделия на определенном расстоянии от оси шпинделя. К нижнему торцу оправки пружиной прижимается шайба 1 диаметром 20 мм. Со штифтом 2 шайба имеет радиальный зазор, благодаря которому может быть смещена относительно точной шейки 3 оправки. Цилиндрическая шейка оправки не имеет радиального биения, а ее диаметр равен диаметру шайбы. Если кромка изделия касается шайбы на расстоянии ровно 10 мм, то при вращении шпинделя шайба будет вращаться без биения относительно шейки оправки. При малейшем смещении кромки появится заметное биение шайбы. Точность установки достигает 0,005 мм.

Пружинный керн предназначен для разметки на станке. Боек керна убирается внутрь при повороте втулки с накаткой. В конце оборота этой же втулки боек освобождается и под действием пружины наносит удар. Вершина керна должна располагаться над размечаемой поверхностью на расстоянии 5,5 мм.

Поворотные столы – горизонтальный и универсальный поставляются со станком в качестве специального оснащения. Устройства делительных механизмов столов одинаковы и с точки зрения кинематики похожи на универсальные делительные головки. Столы отличаются друг от друга размерами и наличием у универсального стола устройства для наклона поворотной плиты

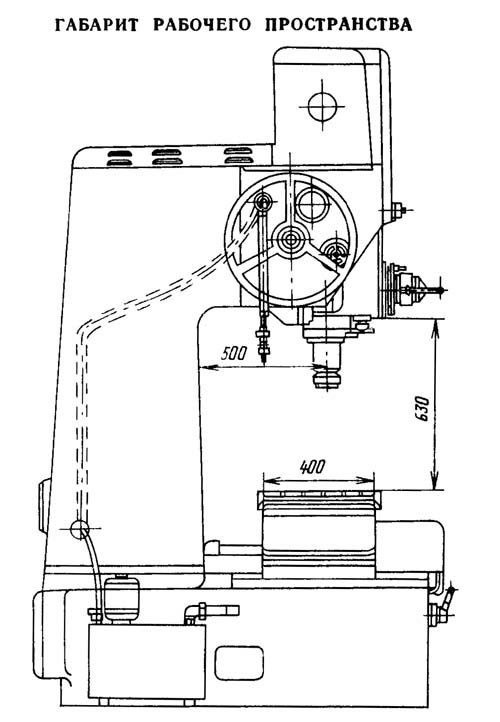

2В440А Габарит рабочего пространства координатно-расточного станка

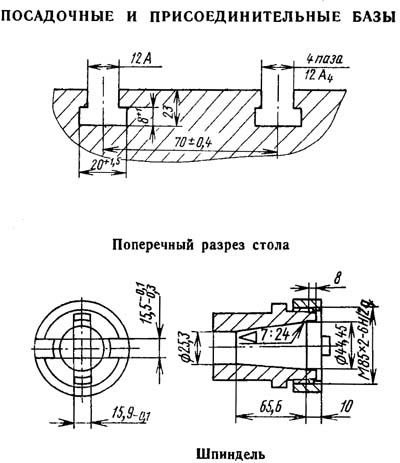

2В440А Посадочные и присоединительные базы координатного расточного станка

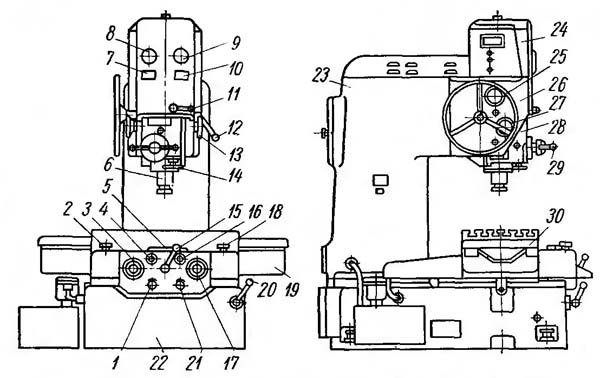

2В440А Общий вид координатно-расточного станка

2В440А Расположение органов управления станком

Перечень органов управления станком 2В440А

- маховичок установки на нуль поперечного масштаба

- регулятор скорости движения салазок

- маховичок ручного перемещения салазок

- грибок спирального микрометра поперечного масштаба

- экраны и кнопки управления

- шпиндель

- указатель ступеней чисел оборотов

- амперметр

- тахометр оборотов шпинделя

- указатель величины подачи шпинделя

- рукоятка отключения и реверсирования подачи шпинделя

- рукоятка для закрепления шпиндельной коробки

- маховичок регулирования подачи шпинделя

- маховичок ручной подачи шпинделя

- рукоятка закрепления стола

- грибок спирального микрометра продольного масштаба

- маховичок ручного перемещения стола

- регулятор скорости движения стола

- салазки

- рукоятка закрепления салазок

- маховичок установки на нуль продольного масштаба

- станина

- стойка

- коробка скоростей

- маховичок перемещения шпиндельной коробки

- блок направляющих

- маховичок переключения ступеней чисел оборотов

- шпиндельная коробка

- рукоятки подъема и опускания гильзы шпинделя

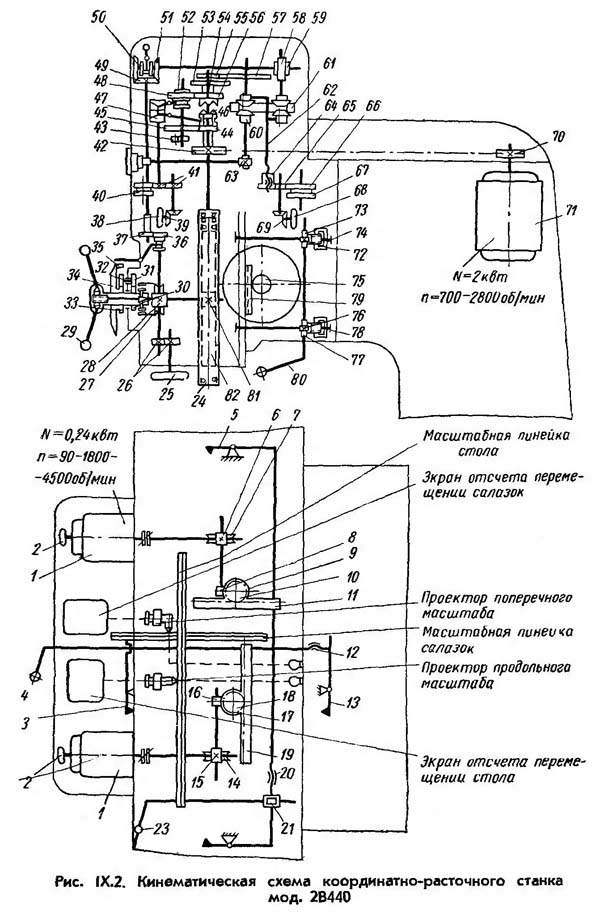

2В440А Кинематическая схема станка

Основанием станка служит станина 22 (рис. IX.1) коробчатой формы с внутренними ребрами жесткости. По направляющим станины в поперечном направлении перемещаются салазки 19, которые в верхней части имеют такие же направляющие, перпендикулярные направляющим станины. По направляющим салазок перемещается стол 30.

Стол и салазки перемещаются по направляющим качения с роликами, заключенными в металлические сепараторы. Форма направляющих как стола, так и салазок одинакова - одна из направляющих V-образная, вторая плоская.

Перемещения стола осуществляются от электродвигателя постоянного тока 1 (рис. IX.2, N - 0,24 кВт, n = 3600 об/мин с регулируемым числом оборотов, через двойную червячную передачу 14, 15, 16, 17, реечное зубчатое колесо 18 и рейку 19, закрепленную на столе станка.

Привод перемещения салазок 6, 7, 8, 9, 10 и 11 аналогичен приводу перемещения стола с той лишь разницей, что редуктор привода, смонтированный на салазках, перемещается вместе с ними относительно рейки 11, закрепленной на станине

Вращением маховичков 2, расположенных на валах электродвигателей 1 и выведенных на переднюю стенку пульта управления 3, 17 (рис. IX, 1), можно вручную точно устанавливать координаты. Число оборотов каждого из электродвигателей 1 (рис. IX.2) регулируется в диапазоне 50: 1, что дает возможность быстро перемещать стол со скоростью 800 мм/мин, фрезеровать плоскости и производить установочные перемещения со скоростью 16-320 мм/мин.

Стол закрепляется поворотом рукоятки 4; при этом конец вала, заканчивающегося резьбой, вывинчивается из гайки 12 и создает распорную силу между прихватами 3 и 13.

Закрепление салазок происходит таким же образом, но вращение рукоятки 23 передается винту через винтовые зубчатые колеса 21. Винт, вывинчиваясь из гайки 20, создает распорную силу между прихватами 5 и 22.

Точность межосевых расстояний обрабатываемых отверстий, правильность их геометрической формы и чистота обработки в значительной степени зависят от конструкции шпиндельного узла. В этом станке радиальными опорами шпинделя 5 (рис. IX.3) служат однорядные роликоподшипники 3 и 4; подшипник 4 собирается с небольшим предварительным натягом (3 - 6 мк), а верхний 3 - с небольшим зазором или натягом (±2 мк). Осевые нагрузки воспринимаются упорными шарикоподшипниками 2. Шпиндель 5 запирается гайкой 1 и связан с приводом главного движения соединительным зубчатым (шлицевым) валом 1 (рис. IX.4), верхний конец которого входит в зубчатое отверстие полого вала 54 (рис. IX.2 и IX.4), а нижний - в верхнее зубчатое (шлицевое) отверстие. Такое соединение разгружает шпиндель от радиальных усилий, которые могут возникать из-за несоосности шпинделя и вала 54 (рис. IX.4) коробки скоростей, так как вал 1 сопрягается с ними с некоторыми зазорами по поверхностям небольшой длины. Общая длина шпинделя получается меньшей, а его верхний конец не выходит за габариты коробки скоростей.

Расточной шпиндель 5 (рис. IX.3) приводится от бесступенчато-регулируемого двигателя постоянного тока 71 (рис. IX.2) (N = 2 кВт, п = 700... 2800 об/мин) через клиноременную передачу 70 и 42 и трехступенчатую коробку скоростей (рис. IX.2 и IX.4).

Первая - низшая - ступень скоростей шпинделя получается при следующей передаче: ведомый шкив 42 привода, зубчатые колеса 44, 45, 52 и 53. Для получения второй - средней - ступени скоростей зубчатые колеса 52 и 53 расцепляются, и в зацепление вводятся колеса 48 и 56. Зубчатые колеса 53 и 56 передают вращение шпинделю через зубчатый (шлицевый) вал. Для получения третьей - наивысшей - ступени скоростей шкив 42 соединяется со шпинделем при помощи кулачковой муфты 46 и зубчатого шлицевого вала 54 (рис. IX.2 и 4); зубчатые колеса 48. 52, 53 и 56 в работе не участвуют. В пределах каждой из этих трех ступеней скорость шпинделя изменяется бесступенчато вследствие плавного регулирования числа оборотов электродвигателя 71 в диапазоне 4:1.

Зубчатые колеса переключаются рычагами, которые одним своим концом входят в пазы барабана управления 47 (рис. IX.2), поворачиваемого маховичком 38 через конические 39 и цилиндрические 41 зубчатые колеса. Одновременно с поворотом барабана 47 происходит поворот диска 40, на котором нанесены цифры, указывающие диапазоны чисел оборотов, соответствующие каждой ступени коробки скоростей.

Движение подачи осуществляется по следующей цепи: зубчатое колесо 55 (рис. IX.2 и IX.4) вращается вместе с полым валом 54 и приводит во вращение колесо 57, на валу которого сидят ведущие конусы раздвижного шкива 60 бесступенчатой передачи. Соответствующие им ведомые конусы получают вращение через стальное кольцо 61.

При помощи маховичка 68 (рис. IX.2) через конические зубчатые колеса 69 и цилиндрическое колесо 65 вращают гайку-шестерню 64 (рис. IX.2 и IX.4) и тем самым перемещают в осевом направлении тягу 62, связанную с верхним ведущим и нижним ведомым конусами бесступенчатой передачи. Следовательно, можно либо сближать ведущие конусы и одновременно раздвигать ведомые, повышая таким образом скорость вращения червяка 59, либо, наоборот, раздвигать ведущие и сближать ведомые конусы, тем самым уменьшая число оборотов червяка. Это дает возможность изменять величину подачи на один оборот шпинделя бесступенчато.

Величина подачи устанавливается по барабанчику 67 (рис. IX.2), который поворачивается одновременно с вращением маховичка 68 через зубчатые колеса 65 и 66.

На валу червячного колеса 58 (рис. IX.2 и IX.4), которое приводится во вращение червяком 59, свободно установлены два конических колеса 51 (рис. IX.2), постоянно сцепленные с коническим колесом 49. Переключение муфты 50 дает правое или левое вращение червяка 28. Таким образом, подача шпинделя может производиться как вниз, так и вверх.

Червячное колесо 27 свободно посажено на валу реечного зубчатого колеса 81, которое находится в постоянном зацеплении с рейкой 82 гильзы 24 (рис. IX.2 и IX.3) шпинделя. Червячное колесо 27 соединяется с валом зубчатого колеса 81 при помощи смонтированной внутри червячного колеса 27 муфты, включаемой посредством сдвоенной рукоятки 29, посаженной на вал зубчатого колеса 81. При выключенной муфте можно непосредственно вращать реечное зубчатое колесо 81, быстро поднимая или опуская гильзу 24 шпинделя.

Ручная мелкая подача производится маховичком 25 через зубчатые колеса 26.

Для автоматического отключения рабочей подачи по достижении заданной глубины обработки, установленной на лимбе 34, кулачок 35 выводит зубчатое колесо 36 из зацепления с зубчатым колесом 37.

Отключение происходит при совпадении нуля лимба с нулем нониуса; для этого лимб закрепляют в положении, при котором деление, указывающее длину заданного хода гильзы, совпадает с нулем нониуса. Точность получаемого размера по длине составляет 0,2-0,3 мм.

Для того чтобы лимб 34 совершал лишь один оборот за время полного хода гильзы шпинделя, между валом реечного колеса 81 и лимбом имеется понижающая передача, составленная из зубчатых колес 30, 31, 32 и 33.

Установленное число оборотов шпинделя указывается тахометром, который приводится через зубчатые колеса 55 и 57 (рис. IX.2 и IX.4) и винтовые зубчатые колеса 63 (рис. IX.2).

От промежуточного вала через цилиндрические зубчатые колеса 43 получает вращение шестеренный насос смазки.

Перемещение шпиндельной коробки по вертикальным направляющим вручную производится посредством маховичка 25 (рис. IX.1) через червячную передачу, конические колеса, реечное зубчатое колесо 75 (рис. IX.2) и рейку 79, которая закреплена на корпусе шпиндельной коробки.

Шпиндельная коробка 28 (рис. IX.1) закрепляется на призматических направляющих с помощью прихватов, которые посредством тяг и винтов 74, 78 (рис. IX.2) получают перемещение от рукоятки 80 через зубчатые колеса 72 и 76 и зубчатые колеса - гайки 73 и 77.

2В440А Оптическая система отсчета координат станка

Оптическое устройство станка . Величину координатных перемещений измеряют при помощи точных стеклянных шкал и оптического устройства, позволяющего проектировать с большим увеличением изображения рисок и цифр масштабной шкалы, а также сетку спирального микрометра на экран.

Оптическое устройство станка состоит из двух схем отсчета перемещений: стола - в продольном направлении и салазок - в поперечном направлении.

В схеме отсчета перемещений в продольном направлении подвижной является масштабная линейка стола (см. рис. IX.2), которая связана с ним и вместе с ним перемещается относительно оптической системы. В схеме отсчета перемещений в поперечном направлении оптическая система перемещается относительно неподвижной масштабной линейки салазок, которая закреплена на станине.

Обе оптические схемы одинаковы, и лишь для удобства компоновки в оптическую схему поперечного масштаба включены призмы и зеркала, изменяющие ход лучей. Поэтому ниже рассматривается лишь оптическая схема для отсчета перемещений стола (рис. IX.5, а).

От электролампы осветителя 1 через коллектор 2 и конденсор 3 лучи конденсируются в плоскости штрихов масштабной линейки 5. Линейка 4 не имеет рисок и служит для защиты плоскости штрихов масштабной линейки от пыли.

Лучи проходят через стеклянную масштабную линейку 5 с нанесенными на ней делительными рисками и цифрами; пройдя через объектив 6 и плоско-параллельную пластинку 7, они дают в плоскости сетки спирального окулярного микрометра 8 изображение рисок и цифр с пятикратным увеличением.

Пройдя через проекционный окуляр 9 и защитное стекло 10 и отразившись от плоских зеркал 11 и 13, изображение рисок масштабной линейки проектируется на экран 12 с увеличением 60х. Дробная часть размера оценивается на экране при помощи проектируемой на него сетки •спирального микрометра (рис. IX.5, б). Цена отсчета 1 мк.

Для внесения в отсчет на экране поправок, для компенсации неточности делений масштабных линеек и исключения накопленной ошибки оптическая отсчетная система станка имеет коррекционное устройство.

Коррекция осуществляется поворотом плоско-параллельной пластинки 7 (рис. IX.5, а) вокруг горизонтальной оси; при этом изображения штрихов масштабной линейки смещаются в поле зрения экрана на требуемую величину.

Пластинка, установленная в ходе лучей оптического устройства, поворачивается через рычажную систему от коррекционной линейки, закрепленной на столе (или станине). Коррекционная линейка позволяет исправлять как накопленные, так и местные ошибки делений масштабной линейки 5. Для исправления накопленных ошибок коррекционная линейка устанавливается под углом. Исправление местных ошибок обеспечивается соответствующей кривой профиля линейки.

Смещению изображения штриха на экране на 0,001 мм соответствует опускание или подъем рычажка на коррекционной линейке на величину 0,2 мм.

Спиральный микрометр 8 имеет две сетки - подвижную и неподвижную (рис. IX.5, б). На подвижной сетке нанесена двойная архимедова спираль, шаг которой равен 0,5 мм; это соответствует 0,1 мм масштабной шкалы 5 (рис. IX.5, а), изображение которой строится в плоскости сетки с пятикратным увеличением.

В центре подвижной сетки (рис. IX.5, б) имеется круговая шкала со 100 делениями, которые оцифрованы через каждые пять делений. Подвижная сетка вращается относительно неподвижной, на которой нанесен индекс со стрелкой. Индекс разделен на 10 делений (рис. IX.5,в), каждое из которых равно шагу спирали, нанесенной на подвижную сетку.

Деления индекса оцифрованы и при установке нуля круговой шкалы против стрелки находятся в середине соответствующего витка спирали. При полном обороте подвижной сетки спираль смещается относительно неподвижного индекса на шаг, т. е. на 0,1 мм. Линейное перемещение спирали на шаг соответствует полному обороту круговой шкалы. Следовательно, цена ее деления = 0,1 мм * 1/100 = 0,001 мм = 1 мк. Таким образом, круговая шкала является «микронной» и служит для отсчета сотых и тысячных долей миллиметра.

При установке штриха сотых и тысячных против стрелки спираль смещается на ту же величину относительно делений индекса. При перемещении стола (салазок) оцифрованные миллиметровые штрихи масштабной линейки перемещаются вдоль индекса.

Подвижная сетка (рис. IX.5, б) заделана в оправу, вращение которой сообщается через систему зубчатых передач от грибка 16 (рис. IX.1).

Для удобства отсчета координат принимают за исходное то положение, при котором центр базового отверстия закрепленного на столе изделия совмещен с осью шпинделя. При этом:

- вращая грибок 16, устанавливают нуль круговой шкалы против визирной стрелки

- вращая маховичок 21, устанавливают изображение ближайшего миллиметрового штриха в середине спирали, обозначенной нулем; при этом экран будет иметь вид, изображенный на рис. IX.5, в

- такая же установка производится на экране поперечных координат, для чего вращают грибок 4 (рис. IX.1), а затем маховичок 1

- прибавляя к исходным отсчетам или вычитая из них (в зависимости от направления перемещения) заданные размеры, определяют установочные координаты для продольного и поперечного перемещений

- вращая грибок 16 (соответственно грибок 4), устанавливают по круговой шкале сотые и тысячные доли дробной части размера

- перемещают стол (салазки) в положение, когда оцифрованный миллиметровый штрих масштабной шкалы 5 (рис. IX.5, с) будет совмещен с серединой спирали, обозначенной числом десятых долей дробной части устанавливаемого размера.

Вид экранов с установленными размерами изображен на рис. IX.5, в

Таким образом, полный размер состоит из целых миллиметров - оцифровки штриха масштабной линейки, десятых миллиметра - оцифровки спирали, сотых и тысячных долей миллиметра - показаний круговой шкалы.

2В440А Схема электрическая принципиальная станка

- Электродвигатели:

- Д - привода шпинделя

- СЛ - салазок

- СТ - стола

- Д1 - генератора

- Д2 - охлаждения

- Д3 - перемещения ползушки регулятора

- Д4 - электродвигатель ЭМУ

- 1 - генератор

- Контакторы:

- 1К - электродвигателей Д1, Д2, Д4

- ЗК, 4К - ступенчатого пуска электродвигателя электродвигателя Д

- 5K - торможения электродвигателя Д

- 1KB - хода «Вправо» электродвигателя СТ

- 1KH - хода «Влево» электродвигателя СТ

- 2KB - хода «Вперед» электродвигателя СЛ

- 2КН - хода "Назад" электродвигателя СЛ

- Кнопки:

- 1КУ, 2KУ - останова и пуска электродвигателя Д

- ЗКУ, 4КУ, 5КУ, 6КУ - останова и торможения, пуска, ускорения, замедления электродвигателя Д

- 7KУ - освещения оптики установки скорости фрезерования

- 8КУ - медленного вращения шпинделя

- Конечные выключатели ограничения хода:

- BK1 - шпинделя

- ВК3, ВК4, - стола вправо, влево; ВК6, ВК7 - вперед, назад

- ВК8, ВК9 Конечные выключатели блокировки: салазок - угла поворота регулятора

- ВК2, BK5 - зажима стола салазок

- Выключатели:

- ВВ - вводной

- ВО - местного освещения

- Лампы:

- 1ЛС, 2ЛС - сигнальные

- 1ЛО, 2ЛО - осветительные

- 1Л, 2Л - освещения оптики

- ЛШ - освещения шкалы салазок

- Промежуточные реле форсирования скорости электродвигателей: 1РП - СТ; 2РП - CЛ

- 3РП - промежуточное реле включения освещения оптики;

- 4PT1 - реле медленного вращения шпинделя

- Реле времени: 1РВ - ступенчатого пуска электродвигателя Д; 2РВ - освещения оптики

- 1РТ, 2РТ - тепловые реле защиты электродвигателей

- 1ПП, 2ПП, ЗПП, 4ПП - плавкие предохранители

- 1С10-5С10 - юстировочные сопротивления

- 1СТ - пуско-тормозное сопротивление электродвигателя Д

- ОВГ, ОВД, ОВСТ, ОВСЛ - шунтовые обмотки генератора и электродвигателей Л, СТ, СЛ

- СОГ, СОД, ОВС - сериесные обмотки генератора и электродвигателей Д и Д3

- ШР - регулятор возбуждения электродвигателя Д

- С - стабилизирующий конденсатор

- 1ТП, 2ТП - трансформаторы понижающие

- 1PO, 2PO - регуляторы оборотов двигателей СТ и СЛ

- 1B, 2B - вольтметры (имеют градуировку скоростей перемещения стола и салазок)

- ОУ-1 и ОУ-11 - обмотки управления ЭМУ

- СВ - селеновый выпрямитель

- AT - автотрансформатор регулятора возбуждения ШР

- КО - компенсационная обмотка ЭМУ

- ШКО - шунт компенсационной обмотки ЭМУ

- 1СД, 2СД, ЗСД, СДВ - сопротивления добавочные

2В440А Принципиальная электрическая схема

Электрическая схема станка включает в себя электроприводы: шпинделя, стола и салазок системы охлаждения, а кроме того, обеспечивает освещение оптики станка, блокировку и защиту при различных режимах работы отдельных агрегатов.

Вращение расточного шпинделя, перемещения стола и салазок производятся от электродвигателей постоянного тока, а насос охлаждения приводится от асинхронного электродвигателя.

Для питания двигателя привода шпинделя имеется генератор-двигатель, а для двигателей стола и салазок - электромашинный усилитель.

Напряжение на станок подается пакетным выключателем ВВ; при этом лампами 1ЛС и 2ЛС подсвечивается лимб коробки скоростей.

Напряжение на обмотки возбуждения электродвигателя Д и генератора Г подается от селенового выпрямителя СВ, на обмотки возбуждения двигателей СТ и СЛ от генератора Г.

Включение генератора и ЭМУ . При нажатии кнопки 2КУ («Генератор») включается контактор 1К, который пускает электродвигатели: Д1 - привода генератора; Д4 - электромашинного усилителя; Д2 - системы ■охлаждения (при включенной розетке 1РШ).

Электропривод шпинделя . Электрическая схема обеспечивает включение вращения, его отключение с торможением и без торможения, бесступенчатое изменение числа оборотов, а также медленное вращение с «ползучей» скоростью.

Первая ступень пуска шпинделя . При нажатии кнопки 4КУ («Шпиндель пуск») контактор ЗК подключает к генератору через пускотормозное сопротивление 1СТ двигатель Д вращения шпинделя.

Вторая ступень пуска шпинделя . Одновременно с нажатием кнопки 4КУ получает питание реле времени 1РВ и с выдержкой времени включает контактор 4К, который отключает реле времени и шунтирует сопротивление 1СТ.

Медленное вращение шпинделя . Кнопкой 8КУ («Шпиндель медленно») включается медленное вращение двигателя (40-60 об/мин) для получения «ползучей» скорости шпинделя, при которой производится выверка изделия с помощью центроискателя. При этом включается реле 4РП, обмотка возбуждения двигателя ОВД подключается на полное напряжение, а обмотка возбуждения генератора ОВГ - через сопротивление 1СД. Для устранения колебаний скорости сериесная обмотка генератора СОГ шунтируется.

Изменение числа оборотов шпинделя . Числа оборотов электродвигателя Д в пределах пп = 700; птах = 2800 об/мин регулируется при помощи шунтового регулятора; нажатием кнопки 5КУ («Быстрое») или 6КУ («Медленное») включается в ту или другую сторону коллекторный двигатель переменного тока Дз, который, перемещая ползушку регулятора ШР, вводит большее или меньшее сопротивление в обмотку возбуждения ОВД двигателя шпинделя.

Конечные выключатели ВК8 и ВК9 ограничивают угол поворота регулятора в крайних положениях, выключая электродвигатель Д3.

Торможение шпинделя . При полном нажатии на кнопку ЗКУ включается контактор 5К и одновременно отключаются контакторы ЗК и 4К.

Контактами ЗК якорь двигателя Д отключается от питания, а контактом 5К якорь включается на сопротивление 1СТ, которое в данном случае является тормозным. Обмотка возбуждения ОВД включается на полное напряжение. Происходит интенсивное динамическое торможение электродвигателя, продолжающееся до тех пор, пока нажата кнопка ЗКУ или пока не остановился якорь. Останов электродвигателя Д без торможения производится неполным нажатием кнопки ЗКУ, при котором отключаются контакторы ЗК и 4К, но не выключается 5К.

Электропривод стола и салазок . Электрической схемой станка обеспечиваются следующие работы: установка координат; рабочая подача стола и салазок при фрезеровании и быстрое их перемещение. Перемещение стола и перемещение салазок могут происходить только раздельно.

Медленное перемещение стола и салазок . Пуск электродвигателей стола СТ и салазок СЛ производится вращением в ту или другую сторону соответствующих регуляторов 1РО и 2РО. При этом включаются магнитные пускатели 1KB, 1КН или 2KB, 2КН. Обмотка управления ЭМУ ОУ-11 включена на разность задающего напряжения, снимаемого с регулятора скорости 1РО или 2РО и напряжения ЭМУ (отрицательная обратная связь по напряжению).

2А430 станок координатно-расточный. Видеоролик.

Технические характеристики координатно-расточного станка 2В440А

| Наименование параметра | 2Е440А | 2В440А |

|---|---|---|

| Основные параметры станка | ||

| Класс точности (Н,П,В,А,С) | А | А |

| Рабочая поверхность стола, мм | 710 х 400 | 800 х 400 |

| Наибольший диаметр сверления в стали 45, мм | 25 | 25 |

| Наибольший диаметр расточки в стали 45, мм | 250 | 250 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 158..630 | 125..585 |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 500 | 500 |

| Шпиндельная бабка | ||

| Частота вращения шпинделя (б/с регулирование), об/мин | 50...2000 | 50...2000 |

| Пределы рабочих подач гильзы шпинделя на один оборот шпинделя, мм/об | 0,03...0,16 9 ступеней |

0,03...0,16 9 ступеней |

| Наибольшее вертикальное перемещение шпинделя (ход) (ручное, механическое), мм | 210 | |

| Наибольшее вертикальное перемещение шпиндельной бабки (установочное от руки), мм | 250 | |

| Внутренний конус шпинделя (внутренний конус) специальный | № 40 7:24 | 5 |

| Наибольший конус закрепляемого инструмента | Морзе 4 | Морзе 4 |

| Закрепление шпиндельной коробки на направляющих | ручное | ручное |

| Рабочий стол | ||

| Наибольшее перемещение стола (продольное/ поперечное), мм | 630 х 400 | 710 х 400 |

| Число Т- образных пазов на столе | 5 | 5 |

| Величина ускоренного перемещения стола и салазок, мм/мин | 1600 | 800 |

| Пределы рабочих подач стола и салазок при фрезеровании, мм/мин | 20..315 | 16..800 |

| Наибольшая масса обрабатываемого изделия, кг | 320 | 320 |

| Точность станка | ||

| Цена деления растровой сетки установки координат, мм | 0,001 | 0,001 |

| Точность установки координат, мм | 0,005 | 0,005 |

| Точность расстояний между осями отверстий, растачиваемых на станке, мм | 0,008 | 0,008 |

| Точность растачиваемого диаметра (постоянство диаметра), мм | 0,004 | 0,004 |

| Предохранение от перегрузки механизма подач | есть | есть |

| Привод | ||

| Количество электродвигателей на станке | 5 | 5 |

| Электродвигатель привода главного движения, кВт | 4,5 | 2 |

| Электродвигатель привода перемещения стола, кВт | 0,245 | 0,245 |

| Электродвигатель привода перемещения салазок, кВт | 0,245 |