Taglierina dritta. Fresa per tornitura, dritta a destra T15K6: foto, dimensioni, geometria

La fresa a passata piegata è un utensile da taglio che viene utilizzato per tornire parti di varie forme. Viene utilizzato per la lavorazione delle superfici esterne di parti, come rulli cilindrici, coni e altre cose cilindriche. Gli incisivi dritti non sono versatili come le loro varietà piegate, ma sono più forti ed economici di loro. D'altra parte, potrebbero avere problemi a lavorare in luoghi difficili da raggiungere.

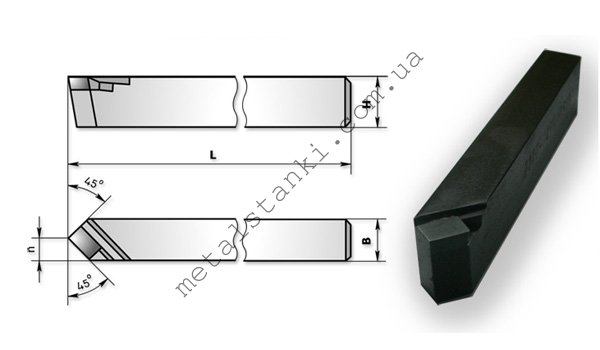

foto: fresa per tornitura diritta

Le frese per tornitura in linea retta hanno un'eccellente rigidità, grazie alla quale sono utilizzate come uno degli strumenti principali nel lavoro nelle officine di tornitura, nonché nelle industrie di utensili, macchine utensili e costruzione di macchine. A seconda del modello scelto, è possibile creare superfici più lisce o più ruvide, rimuovere vari strati di metallo dal pezzo e così via.

Per il funzionamento di questo strumento vengono utilizzati ingranaggi sia longitudinali che trasversali. Grazie alla sapiente combinazione di azioni, è possibile rifilare estremità sporgenti, smussare, nonché semplicemente rettificare superfici ed eseguire altre operazioni necessarie per ottenere il risultato desiderato. Esistono diverse varietà di questi strumenti, che possono differire in base alle dimensioni, al materiale di fabbricazione e così via. La fresa passante si comporta bene nella lavorazione di pezzi duri, soprattutto se si seleziona un utensile in metallo duro. Gli utensili a foro passante sono creati secondo GOST 18868-73, gli stessi che incorporano inserti in metallo duro secondo GOST 18879-73.

Tipi di tronchesi passanti

Esistono diverse varietà di strumenti che hanno le loro varietà uniche, ma appartengono ancora a questo tipo. Le frese diritte per tornitura a passaggio si dividono in grezze, o come vengono anche chiamate, pelatura e finitura. La prima opzione è adatta per la lavorazione grossolana nella prima fase. In questo momento puoi prendere il numero più grande strati di metallo in modo che il pezzo si avvicini dimensioni richieste. Gli strumenti di finitura sono destinati a lavorazioni più fini e delicate, quando lo spessore dell'asportazione non supera i decimi di millimetro. Sono più nitidi e hanno una maggiore precisione di elaborazione.

Se consideriamo il design dei prodotti, ci sono opzioni monoblocco con piastre, alcune delle quali possono essere rimosse. Di norma, la parte principale è realizzata in acciaio per utensili e la parte di lavoro è in acciaio ad alta velocità o materiale refrattario progettato per lavorare con tipi di metallo densi.

A elenco generale si può aggiungere che è presente anche una fresa passante sinistra e destra, in cui la posizione della parte lavorante stessa è diversa.

Le dimensioni principali delle frese passanti

| Altezza, mm | Larghezza, mm | Lunghezza, mm |

|---|---|---|

| 16 | 12 | 110 |

| 20 | 12 | 120 |

| 25 | 20 | 140 |

| 25 | 20 | 170 |

| 32 | 25 | 170 |

| 40 | 25 | 200 |

| 40 | 32 | 240 |

| 40 | 40 | 240 |

| 50 | 40 | 240 |

| 50 | 50 | 240 |

Gli acciai ad alta velocità vengono utilizzati per prodotti che lavorano con pezzi non legati e riscaldati, mentre i materiali in metallo duro vengono utilizzati per quelli che lavorano con oggetti difficili da lavorare.

La taglierina in linea retta ha diversi angoli importanti. Tutti loro si trovano sulla sua testa, come parte di lavoro principale. La parte anteriore della testa garantisce il normale deflusso del truciolo, che non interferirebbe con il processo di lavoro. L'utensile ha anche un bordo d'uscita minore e un bordo d'uscita maggiore, entrambi rivolti verso la parte in lavorazione.

Tutti i principali processi di taglio vengono eseguiti dal bordo principale. È formato dall'intersezione della superficie anteriore e del bordo d'uscita principale. Oltre a quello principale, c'è anche un bordo ausiliario, che si trova all'intersezione delle superfici ausiliarie posteriori e anteriori. La punta della taglierina si trova all'intersezione dell'ausiliario bordo tagliente e la sua parte principale. L'angolo di ogni fresa dipende dal modello specifico, poiché deve essere selezionato individualmente per ogni tipo di lavoro e materiale.

A scelta taglierina passante

Le frese per tornitura in linea retta possono esistere in diverse versioni, il che influisce notevolmente sul risultato del lavoro. Le dimensioni del prodotto, il metallo del tagliente, l'aspetto di piccole caratteristiche di design e così via possono differire. Per prendere un normale opzione adatta molti fattori devono essere presi in considerazione. “Consigli di professionisti! Per attivo lavoro permanente dovresti avere un set di strumenti identici sia vari che di riserva.

Il primo fattore di scelta è sempre con quali pezzi si deve lavorare, poiché l'utensile stesso è selezionato per le proprietà del pezzo. È tutt'altro che sempre possibile prendere un set completo, quindi è consigliabile decidere immediatamente le cose più necessarie.

Una selezione adeguata eviterà la frequente sostituzione dei componenti durante il funzionamento, il che farà risparmiare tempo e fatica, oltre a rendere più redditizia la produzione. Il materiale è facile da selezionare, poiché i materiali refrattari sono adatti per parti dure che l'acciaio ad alta velocità non può sopportare, perché è progettato per semplici pezzi morbidi. Il loro vantaggio è solo il prezzo, in quanto sono molto più economici.

Condizioni di taglio

La taglierina passante viene utilizzata per operazioni abbastanza semplici, in modo che le modalità di lavoro con essa risultino spesso elementari. I movimenti principali qui sono i movimenti longitudinali e trasversali. La rimozione dello strato metallico qui avviene per fasi, in modo da non rovinare l'utensile, poiché la cattura di un grande spessore può trasformarsi in tristi conseguenze per la taglierina. Utilizzando utensili di sgrossatura per la lavorazione primaria e utensili di finitura per la lavorazione finale, è possibile prolungarne la durata e migliorare il lavoro.

Marcatura

La taglierina diretta T15K6 può essere un ottimo esempio per l'analisi della marcatura del prodotto, poiché viene posizionata in base al materiale utilizzato nella parte di taglio principale. Si indica qui che in questo materiale di carburo del gruppo titanio-tungsteno è presente il 15% di titanio e il 6% di cobalto.

Produttori

- CHIZ (Chernihiv, Ucraina);

- Seco (Svezia);

- Intertool (Cina);

- Ukrmetiz (Ucraina);

- OOO Strumento Melitopol.

Attraverso frese dritte: Video

Proprietà dei materiali degli utensili Gli utensili da taglio operano in condizioni di carichi di forza significativi, temperature elevate, attrito e usura. Pertanto, i materiali degli utensili devono avere determinate proprietà operative e fisico-meccaniche. Il materiale della parte tagliente dell'utensile ha un'elevata durezza e alti valori di sollecitazioni ammissibili di flessione, tensione, compressione e torsione. La durezza della parte tagliente dell'utensile deve superare significativamente la durezza del materiale del pezzo. Gli acciai per utensili al carbonio contengono 1,0 ... 1,3% C. Per la produzione di utensili vengono utilizzati acciai di alta qualità U10A, U11A, U13A. Dopo trattamento termico gli acciai hanno una durezza rossa di 200…240 °C. A questa temperatura, la durezza dell'acciaio diminuisce drasticamente e gli strumenti non possono eseguire il lavoro di taglio. Le velocità di taglio consentite non superano 0,2...0,3 m/s. Da questi acciai sono realizzati maschi, filiere, lame per seghetti, trapani e svasatori di piccolo diametro. Gli acciai per utensili legati sono acciai per utensili al carbonio legati con cromo, tungsteno, vanadio, silicio e altri elementi. Dopo il trattamento termico, gli acciai legati hanno una durezza rossa di 220...260 °C. Rispetto agli acciai legati al carbonio, hanno una maggiore tenacità allo stato temprato e una maggiore temprabilità, una minore tendenza alla deformazione e alla fessurazione durante la tempra. Velocità di taglio consentita 0,25…0,5 m/s. Per la produzione di brocce, trapani, maschi, filiere, alesatori, acciai vengono utilizzati 9X VG, KhVG, KhG, 6XC, 9XC. Gli acciai ad alta velocità contengono 5,5 ... .19% W, 0,7 ... 1,2% C; 2 ... 10% Co e V. Per la produzione di utensili vengono utilizzati acciai R9, R12, R18, R6M3, R6M5, R9F5, R14F2, R9K5, R9K10, R10K5F2. In tutti gli acciai rapidi, la frazione di massa del cromo è del 4%, pertanto la lettera X non è indicata nella designazione del marchio. L'utensile da taglio in acciaio ad alta velocità, dopo il trattamento termico ha una durezza rossa di 600 ... 640 ° C e ha maggiore resistenza all'usura, quindi può lavorare con velocità di taglio fino a 2 m/s. Per risparmiare acciai ad alta velocità Strumento per tagliare realizzati prefabbricati o saldati. La parte tagliente dell'utensile è realizzata in acciaio ad alta velocità, saldato o collegato meccanicamente alla parte di collegamento degli acciai strutturali 45, 50, 40X. Le leghe dure includono materiali per utensili costituiti da carburi altamente duri e refrattari di tungsteno, titanio, tantalio, collegati da un legame metallico. Questi materiali sono prodotti dalla metallurgia delle polveri. Le polveri di carburo vengono miscelate con polvere di cobalto, pressate e sinterizzate a 1400....1550 °C. Durante la sinterizzazione, il cobalto scioglie parte dei carburi e fonde. Di conseguenza, si ottiene un materiale denso, la cui struttura è costituita dall'80 ... 85% di particelle di carburo collegate da un legante. Le leghe dure sono utilizzate sotto forma di lastre di una certa forma e dimensione, che sono divise in tre gruppi: - tungsteno - VK2, VK3, VK3M, VK8, ecc.; - titanio-tungsteno - T30K4, T15K6, T14K8, T5K10, T5K12V; - titanio-tantalio-tungsteno - TT7K12, T10K8B. Le piastre in lega dura hanno un'elevata resistenza all'usura e una durezza rossa (800....1250 °C), che consente di tagliare a velocità di taglio fino a 15 m/s. Le piastre sono saldate a portautensili o corpi portautensili con saldature in rame, ottone o fissate meccanicamente. I più utilizzati tra i materiali superduri (STM) sono i materiali a base di sodio boro cubico (Elbor, Hexanite - R, Cyborite, ecc.). Sono prodotti sotto forma di lastre di varie forme geometriche, dotate di utensili da taglio. STM è utilizzato per la tornitura fine, fine e la fresatura di acciai temprati e ghise. Strumentale materiali ceramici possono essere suddivisi in diversi gruppi Composizione chimica, metodo di produzione e aree uso razionale. La ceramica ossido "bianca", costituita da Al2O3 con additivi leganti MgO, ZrO2, ecc., viene utilizzata per la finitura e la semifinitura di acciai non temprati e ghise grigie con velocità di taglio fino a 15 m/s. La ceramica "nera" di carburo di ossido, costituita da Al2O3, TiC, ZrO2 e altri carburi metallici refrattari, viene utilizzata per la lavorazione di ghise modificate malleabili, ad alta resistenza e refrigerate e acciai temprati. Le ceramiche a base di nitruro di silicio vengono utilizzate per la semifinitura delle ghise. Sono necessarie proprietà di elevata resistenza affinché l'utensile sia resistente alle corrispondenti deformazioni durante il processo di taglio e una sufficiente viscosità del materiale consente di assorbire il carico dinamico dell'urto. I materiali degli utensili devono avere un'elevata durezza rossa (resistenza al calore), ad es. la capacità di mantenere la durezza quando riscaldato. La durezza rossa è valutata dalla temperatura alla quale si verifica una forte diminuzione della durezza del materiale. La caratteristica più importante del materiale della parte tagliente dell'utensile è la resistenza all'usura. Maggiore è la resistenza all'usura, minore è l'usura dell'utensile e maggiore è la sua stabilità dimensionale. Ciò significa che i pezzi lavorati in sequenza con lo stesso utensile avranno una dispersione minima nelle dimensioni delle superfici lavorate. I materiali per la fabbricazione di strumenti dovrebbero, se possibile, avere la minima percentuale di elementi scarsi. Tutti questi requisiti sono soddisfatti in una certa misura. i seguenti materiali: acciai per utensili, leghe dure, materiali sintetici superduri e ceramici, materiali abrasivi e diamantati.

Viene utilizzato per la lavorazione di materiali per vari scopi su macchine, principalmente del gruppo di tornitura, oltre che piallatrici, stozzatrici o speciali. utilizzato principalmente nella lavorazione di superfici cilindriche esterne. incisivi di questo tipo sono realizzati in acciaio rapido o completati con saldatura di leghe dure, che viene saldata a un mandrino di acciaio.

La lavorazione a macchina è una delle più comuni operazioni tecnologiche nella fabbricazione di parti da vari tipi materiali di qualità. La maggior parte delle parti di macchine, apparecchiature speciali e strumenti di precisione sono prodotte mediante lavorazione su macchine meccaniche con asportazione di uno strato di materiale. Un vasto assortimento di diverso tipo materiali prodotti su scala industriale, utilizzati nell'ingegneria meccanica e in altri settori, rappresentano una sfida per i tecnologi nella scelta dei metodi e dei mezzi per la lavorazione più razionale ed economicamente fattibile dei materiali mediante taglio, tenendo conto degli elevati requisiti del mercato industriale , alla precisione e alla qualità delle superfici lavorate.

Girandoè un tipo di lavorazione del materiale con asportazione di truciolo. Il processo di separazione del materiale viene eseguito tagliando lo strato tecnologico dalla superficie del pezzo, chiamato anche sovrametallo. La lavorazione viene eseguita su torni universali, oltre che su macchine speciali dotato di numerico gestione del programma utilizzando frese, trapani e altri utensili da taglio.

Sulle macchine del gruppo di tornitura vengono eseguite lavorazioni quali: tornitura di superfici cilindriche, rifilatura estremità, lavorazione conica esterna e superfici interne, tornitura di superfici ricci e sagomate di particolari decorativi e speciali, taglio di filettature cilindriche e coniche esterne ed interne, rullatura di corrugazioni, foratura, alesatura, alesatura di fori di precisione ed altri tipi di operazioni di tornitura.

Uno degli strumenti principali utilizzati nei lavori di tornitura è una fresa. A seconda della natura della lavorazione eseguita, gli utensili di tornitura si dividono in tipi di sformo e di finitura. forme geometriche Le parti taglienti di queste frese sono realizzate in modo tale che alcune frese lavorino con un'ampia area della sezione trasversale dello strato tagliato, mentre altre lavorino con una piccola.

A seconda della forma e della posizione della lama della taglierina rispetto all'asta di supporto, l'utensile da taglio utilizzato sulle macchine del gruppo di tornitura è diviso in destra e sinistra, spinta, attraverso linee rette, piegato dritto, noioso, taglio, taglio, sagomato, filettato e altri.

Segnapunti utilizzato per rifilare le estremità dei pezzi in lavorazione. Queste frese lavorano utilizzando un movimento di avanzamento laterale verso e lontano dal centro del pezzo.

Frese noiose utilizzato per fori prelavorati con punte o ottenuti dopo stampaggio o fusione. Per l'alesatura, vengono utilizzate due varianti di frese per alesatura, queste sono frese passanti per alesatura passante e frese di arresto per fori non passanti.

Per lavori di taglio e scanalatura, vengono utilizzate frese da taglio che lavorano con un movimento di avanzamento trasversale.

Taglierine sagomate utilizzato per l'elaborazione piccoli appezzamenti superfici ricci. La forma del tagliente di tale fresa viene selezionata in base al profilo della parte prevista.

In base alla progettazione, le frese sagomate sono divise in base all'attacco in asta, prismatica, rotonda. Su torni universali macchine per il taglio delle viti, le superfici con un profilo sagomato vengono lavorate, di norma, con frese a barra, installate nel portautensili della macchina.

Per la filettatura vengono utilizzate frese con una forma del profilo della lama di taglio corrispondente al profilo. sezione trasversale valori standard.