Tehnologie pentru fabricarea de interior. Simplu și clar: procedura de fabricare a ușilor din lemn

Ușa de interior furniruită, fabricată de Fabrica de Uși Vladimir (VFD), are o binemeritată reputație de produs de elită, care se datorează, în primul rând, materialelor și tehnologiei de producție.

Ușile furniruite sunt realizate din lemn natural de înaltă calitate, MDF (fibre de lemn de densitate medie), furnir de lemn restructurat și materiale de finisare - lipici, lac, vopsea. Toate materialele sunt riguros și atent selectate și testate pentru conformitatea cu standardele de calitate și reglementările de mediu.

Design uși furniruite

Ușa poate consta dintr-o frunză goală (solidă, nesmălțuită) sau poate conține elemente decorative și inserții de sticlă, dar, în general, este o structură de cadru.

Canatele de uși vitrate constau din:

Cadru exterior din cherestea de rasinoase;

Elementele sale de umplere - benzi de carton special, combinate între ele sub forma unei structuri asemănătoare unui fagure;

Inserții din bare pentru introducerea unui lacăt;

Cadrul interior necesar pentru montarea ulterioară a umpluturii de sticlă a ușii vitrate;

Plăci MDF furniruite.

Canaturile de uși surde au o structură similară, cu excepția cadrului interior pentru geam.

Materiale pentru fabricarea ușilor

Materia primă utilizată pentru realizarea cadrului este lemnul de pin, care are un nivel de umiditate strict definit: nu mai mult de 7 ± 1%.

Pentru a obține conținutul de umiditate dorit, producătorul folosește un ciclu de proces special în care lemnul trece printr-un sistem de patru camere de uscare cu încărcare frontală, fiecare dintre acestea putând să țină până la 50 de metri cubi. m. de materii prime. Camerele sunt dotate cu ventilatoare reversibile, sisteme de umidificare, curatare si aer conditionat. Procesul este automatizat; precizia indicatorilor setati este realizata datorita unui sistem de senzori-controlere.

La sfârșitul procesului de uscare, lemnul se mută în camera de răcire, unde rămâne pentru următoarele 48 de ore. Această etapă elimină solicitările interne din cheresteaua, datorită cărora produsele realizate din acesta sunt fiabile și au o durată de viață extrem de lungă.

MDF (plăci de fibre de densitate medie), folosit pentru căptușirea cadrului de bază, este realizat din lemn de esență tare, lemn de esență tare. Placa este produsă într-un mod extrem de prietenos cu mediul - prin presare uscată la cald, cu adăugarea de lianți speciali care îndeplinesc standardele de siguranță. Acest lucru nu numai că salvează materialul de prezența substanțelor și componentelor nocive care se găsesc de obicei în MDF - rășini fenolice și epoxidice - dar îi garantează și o densitate crescută (850 kg / m. Cubic.)

MDF (plăci de fibre de densitate medie), folosit pentru căptușirea cadrului de bază, este realizat din lemn de esență tare, lemn de esență tare. Placa este produsă într-un mod extrem de prietenos cu mediul - prin presare uscată la cald, cu adăugarea de lianți speciali care îndeplinesc standardele de siguranță. Acest lucru nu numai că salvează materialul de prezența substanțelor și componentelor nocive care se găsesc de obicei în MDF - rășini fenolice și epoxidice - dar îi garantează și o densitate crescută (850 kg / m. Cubic.)

MDF produs în acest fel își păstrează densitatea, rezistența, rezistența și invarianța geometriei pentru o perioadă foarte lungă de timp.

Elementele de tip fagure care umplu interiorul tocului ușii între coji dau structurii gradul de rigiditate dorit, de o sută sau mai mult de ori mai mare decât rigiditatea garantată de alte materiale de umplutură. Acesta este un material de înaltă tehnologie care oferă o construcție super-rezistentă și, în același timp, ultra-ușoară.

Elementele de tip fagure care umplu interiorul tocului ușii între coji dau structurii gradul de rigiditate dorit, de o sută sau mai mult de ori mai mare decât rigiditatea garantată de alte materiale de umplutură. Acesta este un material de înaltă tehnologie care oferă o construcție super-rezistentă și, în același timp, ultra-ușoară.

Ușile cu o astfel de umplutură nu sunt doar extrem de durabile și ușoare (ceea ce reduce sarcina asupra balamalelor), dar au și calități excelente de izolare termică și fonică.

Următorul element de design este furnirul natural. Acesta este un strat de lemn tăiat subțire care își păstrează textura și culoarea naturală bogată, care nu pot fi imitate prin nicio tehnică și truc. Lipit în siguranță de un suport din plăci de fibre, acest material extrem de durabil și durabil nu se va desprinde, crăpa sau crăpa.

Aplicarea furnirului, precum și asamblarea tocului ușii, are loc în metoda menționată anterior - presarea la cald. Apoi foaia de ușă este formată în conformitate cu dimensiunile specificate, iar capetele sunt furniruite.

Aducând-o la perfecțiune

Foaia de ușă finită este frezată de-a lungul conturului specificat de șablon, în funcție de tipul dorit de canat de ușă. Fiecare dintre tipuri are propriul mod special de măcinare. Apoi este lustruit manual.

Foaia de ușă finită este frezată de-a lungul conturului specificat de șablon, în funcție de tipul dorit de canat de ușă. Fiecare dintre tipuri are propriul mod special de măcinare. Apoi este lustruit manual.

Pentru ca acesta din urmă să fie cât mai eficient posibil, specialiștii VFD au dezvoltat o tehnologie de tratare pas cu pas a suprafețelor, în care sculele cu granule diferite sunt aplicate într-o anumită secvență.

Finisarea presupune aplicarea de vopsele și lacuri. Sunt aplicate strict manual, iar maeștri de cea mai înaltă categorie, adevărați profesioniști. Ca acoperire, se folosește o compoziție acrilică suedeză bicomponentă pe bază de componente organice "Becker Acroma".

Lacul formează o peliculă subțire, dar dură, pe suprafața canatului ușii, care are o caracteristică ridicată de acoperire. Protejează lemnul de schimbările de umiditate, prevenind umflarea sau, dimpotrivă, uscarea lemnului. În plus, un strat complet de lac scoate în evidență bogăția culorilor și texturilor lemnului, dând ușii un aspect finisat.

Ușile vitrate sunt echipate cu sticlă mată Bronz, care se instalează folosind șase garnituri flexibile care fixează în siguranță sticla și exclud cele mai mici vibrații ale acesteia. Totodată, procesul de extragere a geamului termopan, dacă este necesar, este foarte simplu și nu prezintă dificultăți.

Producătorul a introdus un sistem de identificare a artiștilor executanți, care face posibilă detectarea „scumbags” și eliminarea acestora din operațiunile de producție. Astfel, se realizează controlul maxim posibil asupra tuturor tehnologiilor de fabricație. Marcajul executanților este plasat în partea de sus sau de jos - la capătul foii de ușă.

Producătorul a introdus un sistem de identificare a artiștilor executanți, care face posibilă detectarea „scumbags” și eliminarea acestora din operațiunile de producție. Astfel, se realizează controlul maxim posibil asupra tuturor tehnologiilor de fabricație. Marcajul executanților este plasat în partea de sus sau de jos - la capătul foii de ușă.

Ușile sunt ambalate în carton ondulat, învelite deasupra cu folie de plastic. Fiecare usa are un pasaport care contine o descriere a modelului, o sectiune despre garantie, recomandari de utilizare.

Elementele ușilor aferente

Oricât de bună este ușa, pentru instalarea ei și utilizarea cu succes pe termen lung sunt necesare elemente precum o cutie și benzi. Tehnologia producției lor are, de asemenea, caracteristici proprii, care permit obținerea unor caracteristici de calitate excelente ale produsului.

fascicul cutie

Baza pentru tocul ușii este cheresteaua uscată (indicele de umiditate - nu mai mult de 8 ± 1%); , MDF de zece mm și furnir natural.

Materiile prime sunt conectate prin îmbinare la capăt. Pentru ca alinierea să aibă succes, orice defecte care depășesc limita de toleranță sunt eliminate. Cherestea scapă de noduri, fisuri, putregai etc. semifabricatele sunt lipite împreună și apoi aduse la dimensiunile specificate pe rindele cu patru fețe.

Materiile prime sunt conectate prin îmbinare la capăt. Pentru ca alinierea să aibă succes, orice defecte care depășesc limita de toleranță sunt eliminate. Cherestea scapă de noduri, fisuri, putregai etc. semifabricatele sunt lipite împreună și apoi aduse la dimensiunile specificate pe rindele cu patru fețe.

Foile MDF sunt tăiate în semifabricate de dimensiunea dorită, potrivindu-se în mod ideal cu parametrii specificați. O astfel de precizie a devenit posibilă datorită utilizării unei mașini speciale de tăiat format.

În plus, cu ajutorul adezivului topitor la cald, MDF-ul este fixat pe cheresteaua pregătită. Aceasta se desfășoară într-un atelier special, pe o linie automatizată de fațare a produselor turnate. Produsul brut finit este din nou prelucrat cu o rindea cu patru fețe, după care intră din nou pe linia de placare, dar de data aceasta pentru împachetare cu furnir.

Cherestea care a fost furniruită este trimisă la vopsitorie, unde este supusă finisării - șlefuire, grunduire, lăcuire.

Platforme și nivel suplimentar

Arhitravele și elementele suplimentare sunt realizate din plăci de fibre profilate, furniruite și lăcuite, asemănătoare vopselei de pe foaia ușii. Pentru a preveni deteriorarea, produsele sunt ambalate în mai multe straturi de polietilenă.

Arhitravele și elementele suplimentare sunt realizate din plăci de fibre profilate, furniruite și lăcuite, asemănătoare vopselei de pe foaia ușii. Pentru a preveni deteriorarea, produsele sunt ambalate în mai multe straturi de polietilenă.

Producția de uși din lemn și materiale realizate din acesta este una dintre cele mai promițătoare opțiuni atât pentru întreprinderile mari, cât și pentru cele mici. Pentru a deschide un astfel de atelier, va trebui nu numai să achiziționați o listă cu echipamentele necesare, ci și să vă familiarizați cu toate nuanțele de producție.

Pe baza videoclipului din acest articol, vom discuta despre cum se realizează fabricarea unei uși din MDF; ia în considerare mecanismele prin care sunt efectuate anumite operațiuni tehnologice; și să vă spun ce capacități are această sau acea mașină sau unealtă în general.

Dacă compania este angajată în producția de uși de interior, atunci nu ar trebui să se concentreze numai pe lucrul cu lemn sau numai cu MDF. În plus, majoritatea ușilor sunt combinate: cadrul este construit din bare de pin și abia apoi este învelit cu material de tablă. În general, pentru vânzarea cu succes a produselor, aveți nevoie de o gamă extinsă care să acopere diferite game de preț.

Prin urmare, producătorul trebuie să ofere cumpărătorului atât uși ieftine fără un strat decorativ, cât și cele de elită din lemn natural, și un mijloc de aur sub formă de produse laminate și furniruite (vezi). Sarcina este facilitată de faptul că echipamentele pentru producția de uși din MDF sunt folosite cu același succes și pentru fabricarea ușilor din lemn masiv. Prin urmare, lista de mașini și dispozitive de fixare pe care le vom prezenta în cursul articolului nostru va fi generală.

Pregătirea materialului

Scândurile tivite și cheresteaua utilizate în producția de uși trebuie să fie supuse unei proceduri de uscare. Există mai multe moduri de a reduce umiditatea lemnului, iar cea mai ușoară dintre ele este naturală.

Dar este nevoie de mult timp, astfel încât camerele de uscare sunt folosite în fabrici în acest scop. Aceasta este o cutie staționară cu un sistem de ventilație, în care temperatura este menținută de la +40 la +100 de grade.

Asa de:

- În primul rând, când ventilatorul funcționează, cheresteaua este încălzită cu abur, iar apoi temperatura este adusă treptat la modul dorit. Deoarece caracteristicile de proiectare ale camerelor de uscare pot diferi, principiul lucrului cu acestea este determinat de instrucțiunile producătorului.

- Timpul de încălzire depinde de tipul de lemn, iar esența uscării nu este doar normalizarea umidității, ci și eliminarea stresului din fibrele sale interne. La atingerea procentului necesar de umiditate, arborele nu este scos imediat din cameră, ci păstrat în ea până la trei ore. Dacă în producție se folosește material slab uscat, produsele se vor deforma.

- Costul camerei de uscare depinde de capacitatea sa și este de cel puțin 2 milioane de ruble. Nu toată lumea are astfel de unelte, așa că unii meșteri le fac cu propriile mâini. Pentru aceasta este alocată o cameră, ale cărei suprafețe sunt izolate calitativ, aburul este izolat cu folie, un ventilator și sunt instalate elemente de încălzire. Adesea, folie cu infraroșu pentru încălzirea prin pardoseală este folosită în acest scop, deoarece este foarte economică din punct de vedere al consumului de energie electrică.

Dacă există o dorință, informații despre acest subiect pot fi găsite cu ușurință pe Internet. Principala problemă care va trebui rezolvată în acest caz este metoda de încărcare a lemnului în cameră. De obicei, acesta este, ca în fotografie, un cărucior pe șine, dar poate fi folosit și un stivuitor. Și, desigur, ar trebui să aveți grijă de siguranța la incendiu.

Echipamente de calibrare și tăiere a materialelor

Este clar că lemnul folosit la fabricarea ușilor trebuie calibrat – adică trebuie să aibă dimensiuni geometrice clare. Prin urmare, după uscare, cheresteaua este prelucrată pe o rindele cu patru fețe, care este capabilă să proceseze piesa de prelucrat din toate părțile simultan. Când bara trece prin ea, patru tăietoare nu numai că nivelează suprafețele, ci dezvăluie și locurile defecte.

Mașini de ferăstrău multiplu

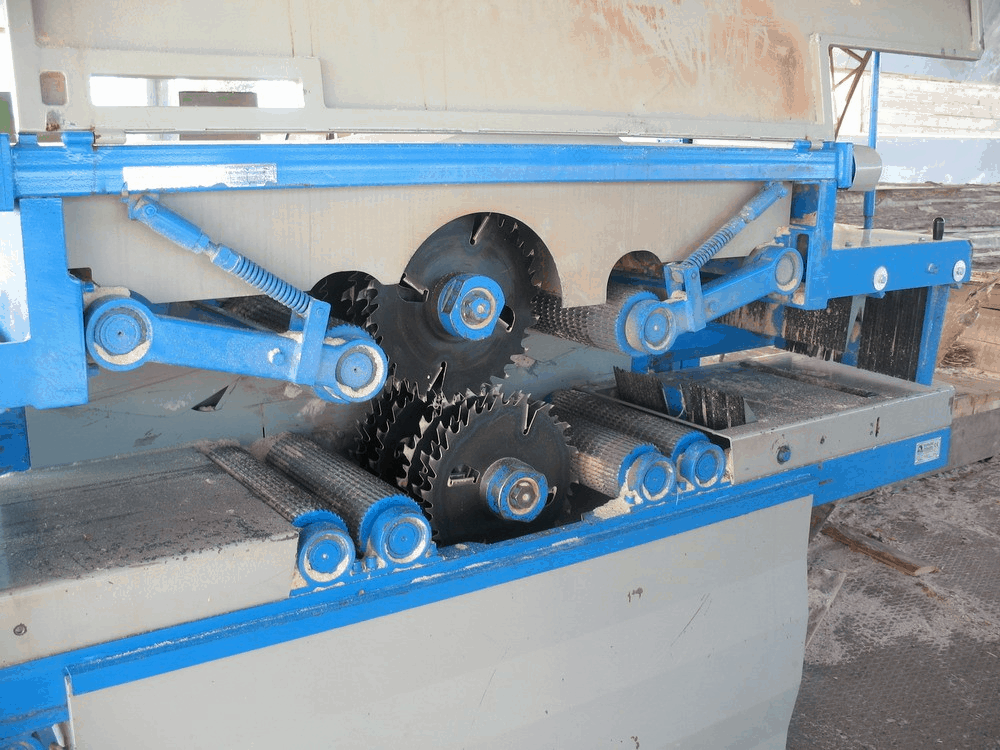

O afacere care are la dispoziție o mașină cu mai multe lame poate crește semnificativ productivitatea. Un astfel de echipament permite, pentru a reduce costurile, să achiziționați nu o placă tivita gata făcută, ci lemn rotund și să-l tăiați singur în scânduri și grinzi.

Capacitățile acestei mașini fac posibilă producerea în masă a semifabricatelor turnate, inclusiv din materiale de tablă și placă: placaj, PAL, plăci de fibre, MDF, placă de mobilier.

Notă! Mașinile cu sistem cu mai multe lame sunt potrivite atât pentru prelucrare longitudinală, cât și transversală. În funcție de tipul unității, în ea pot fi furnizate până la două duzini de ferăstrău. Dispunerea lor este standard și este foarte asemănătoare cu o fabrică de cherestea, dar, spre deosebire de o mașină cu ferăstrău multiplu, mai multe semifabricate nu pot fi făcute la fabrică de cherestea în același timp.

- În plus, piesele de prelucrat trecute printr-o unitate cu mai multe ferăstrău se disting printr-o precizie geometrică mai mare. Toate elementele sale de lucru sunt situate pe cadru, iar în unele modele există și o linie de alimentare cu material, care este un transportor cu role.

- Unitatea de alimentare cu material este antrenată de un motor electric și constă din arbori cu vârfuri care asigură o mișcare uniformă a pieselor de prelucrat. Unitatea de ferăstrău poate consta din mai multe sau dintr-un singur arbore, pe care sunt instalate ferăstraie circulare. Apropo, ele pot fi amplasate nu numai într-un plan vertical, ci și orizontal.

Dacă este necesar, mașina cu mai multe lame este echipată cu un mecanism de frezat necesar pentru prelucrarea capetelor, precum și cu o instalație pentru tăierea marginilor. Setul complet al mașinii poate varia în funcție de parametrii produselor pe care doriți să le primiți.

Mașini de tuns

Când lucrați cu orice material lung, este imposibil să faceți fără ferăstraie cu onglet. Într-un atelier mic, dulgherii pot folosi opțiuni manuale, dar pentru volume mari de lucru este nevoie de o mașină.

Fațarea este o tăiere transversală a materialelor lemnoase, cu ajutorul căreia piesa de prelucrat primește forma unui dreptunghi și se obține o piesă de prelucrat de o anumită lungime.

Asa de:

- Atunci când compania are un uscător, atunci o mașină de tundere poate fi instalată pe șantierul unde este sortată materia primă, iar a doua este folosită pentru tăierea cherestea sau a scândurii deja calibrate. Un astfel de echipament are un potențial destul de mare.

- Pe lângă tăierea capetelor, aceasta este împărțirea piesei de prelucrat în 2 părți; determinarea unei secțiuni cu un defect, care este îndepărtat automat în timpul tăierii; tăierea semifabricatelor de o anumită lungime. Toate aceste operațiuni pot fi efectuate de mașină fie simultan, fie secvenţial. Aici depinde mult de configurația mașinii, setările acesteia, precum și de sarcină.

- La fel ca la fierăstrăile cu bandă, aici se folosesc ferăstraie circulare cu dinți din aliaje dure. Cu toate acestea, au un unghi de ascuțire diferit, deoarece lemnul trebuie tăiat peste granulație. Un ferăstrău cu dinții potriviți taie materialul ca un ceasornic și nu îl rupe și nu îl mototolește.

- Deoarece ciclul de tăiere transversală este periodic, părțile mobile ale mașinii nu au timp să se încălzească mult, astfel încât mecanismul funcționează corect pentru o lungă perioadă de timp. Singurul lucru, pentru confortul muncii, mașina de tăiat trebuie să aibă un dispozitiv convenabil pentru alimentarea pieselor de prelucrat. De obicei, acesta este fie un transportor, fie o masă cu role - o masă cu role, al cărei preț, în funcție de lungime, variază între 16.000-25.000 de ruble.

Pentru ca la tăiere să nu existe o discrepanță între dimensiunile necesare și reale ale produselor, toate instrumentele de măsurare de pe mașină, precum și rigla de oprire de pe masa cu role, trebuie verificate și reglate periodic. Pentru a obține cei mai precisi parametri, mașinile moderne de tăiere transversală sunt echipate cu instrumente optice, care trebuie și ele verificate din când în când.

ferăstrău cu panouri

Când lucrați cu material lemnos din tablă, care este MDF, nu vă puteți lipsi de o mașină de tăiat format. Se taie în linie dreaptă sau în unghi: atât materialul de lungime lungă, cât și cel de plăci sunt prelucrate și, de asemenea, puteți tăia un întreg teanc de plăci simultan, conform unui singur șablon.

- Pentru a face acest lucru prin orice alte mașini sau unelte, dacă este posibil, va fi nevoie de mult timp și efort, ceea ce este pur și simplu inacceptabil pentru producția de masă de tâmplărie. În general, eficiența producției depinde în mare măsură de funcționalitatea generală a mașinilor de dimensionare.

- Toate sunt profesioniste și sunt împărțite în trei categorii. Prima grupa contine cele mai simple modele din clasa economica, cu dimensiuni reduse, si fara echipamente suplimentare cu opritoare, rigle si cleme. Astfel de mașini nu pot funcționa mai mult de cinci ore la rând și sunt proiectate pentru un volum relativ mic - ideal pentru un mic atelier privat.

- În a doua categorie sunt incluse utilajele de putere medie, care pot lucra în tură completă (cel puțin 8 ore), și sunt prevăzute cu toate dispozitivele și ansamblurile necesare. În special, acestea pot fi echipate cu un dispozitiv de aspirare a prafului. Ei bine, a treia opțiune sunt mașinile industriale care au cel mai durabil design, set complet, circuit de control electronic și sunt capabile să lucreze pentru două schimburi de lucru.

- Baza oricărei mașini este cadrul pe care sunt montate toate mecanismele de lucru. Cu cât este mai rigid și mai greu, cu atât vibrațiile sunt mai puține și precizia de tăiere este mai mare. Două pânze de ferăstrău sunt fixate pe pat. Un disc de marcare este situat în față - are un diametru mai mic, iar funcția sa este de a tăia stratul superior (cu fața) pe piesa de prelucrat.

- Discul principal taie în cele din urmă materialul, a cărui dimensiune determină adâncimea de tăiere. Această aranjare a discurilor vă permite să faceți o tăietură de înaltă calitate, cu margini netede și fără așchii. Mașina de dimensionat are trei mese de lucru: una este mobilă, de-a lungul căreia este alimentată o foaie MDF de dimensiune completă pentru tăiere; al doilea suport, care ar trebui să susțină piesele tăiate. A treia masă, fixă, pe care, de fapt, este fixată unitatea de ferăstrău, este cea principală.

Pentru a tăia o piesă de prelucrat pe o astfel de mașină, foaia este așezată pe o masă mobilă, care se deplasează de-a lungul ghidajelor cu un cărucior. Folosind opritorul, măsurați lungimea dorită și porniți mecanismul ferăstrăului. De îndată ce capătă avânt, prin deplasarea mesei, foaia este alimentată în unitatea de ferăstrău și un fragment este tăiat. Din setările din mașina de format: doar adâncimea și unghiul de tăiere.

Echipamente pentru frezarea si taierea tepilor

Fără o freză este imposibil să ne imaginăm vreun atelier de tâmplărie, deoarece tăierea profilelor, canelurilor, reliefurilor volumetrice, tăierilor cu rază mare de curbe, și chiar gravura pe lemn se realizează mecanizat.

Singura diferență este că mașinile de frezat folosite într-un caz sau altul diferă oarecum prin design. Există șase tipuri de instrumente detașabile, a căror utilizare se datorează necesității de a obține unul sau altul tip de prelucrare.

- Astfel, o mașină de frezat lemn poate fi considerată un mecanism universal. Înălțimea frezei, situată pe un arbore vertical mobil, poate fi reglată. Dar poziția piesei care se prelucrează este limitată de opritoare și ghidaje.

- Într-un atelier mic, vă puteți descurca cu o freză manuală, a cărei variantă este prezentată mai sus, dar pentru producția de masă de tâmplărie se folosesc mașini cu control numeric program. Producătorii oferă o gamă largă de astfel de echipamente, care au o varietate de caracteristici și sunt controlate de sisteme de operare.

- Cu o freză pe un arbore vertical, puteți șterge, adică obțineți găuri conice; le-a plictisit; soclu. Cu ajutorul unor astfel de mașini, marginile semifabricatelor sunt prelucrate, se realizează rame. Dar semifabricate simetrice în oglindă sau absolut identice: sertare, panouri (vezi), nu pot fi realizate fără o mașină de frezat tip copiere.

- cel mai adesea colectate prin metoda spike. Picurile de la capetele semifabricatelor, precum și adânciturile pentru acestea (uguri), pot fi obținute numai cu ajutorul unei mașini de curățare. În ea, mecanismele de lucru sunt, de asemenea, tăietoare și ferăstrău. La fel ca alte mașini de frezat, unitățile de curățare pot fi echipate cu un CNC și controlate de un microprocesor.

- În orice caz, un vârf oval sau rotund poate fi realizat numai pe un astfel de echipament. Pe lângă tăierea vârfurilor, la mașinile CNC, este posibilă depășirea perimetrului foii de ușă, prelucrarea materialului din tablă calibrată, barele de îmbinare pe lungime, care uneori este necesară pentru fabricarea ușilor cu panouri.

Notă! Pe lângă principalele mașini de prelucrare a lemnului menționate mai sus, în producția ușilor vor fi necesare și echipamente suplimentare, cu ajutorul cărora sunt finisate pânzele finite și produsele turnate.

- Este vorba de o presa hidraulica, cu ajutorul careia se lipesc lambriurile usii din MDF cu furnir, si de o masina de bandaj, prin care se lipesc benzi inguste de furnir de capetele panzelor. Aceasta include o cabină de pulverizare și o presă pentru lipirea barelor și o polizor de suprafață și o mașină de ambalat - altfel, cum să transportați produsele?

După cum puteți vedea, lista de echipamente este destul de mare și este clar că pentru a dota o tâmplărie trebuie să cheltuiți mulți bani. Dar nu uitați acest lucru: disponibilitatea mașinilor și a instrumentelor necesare nu garantează un rezultat de calitate. În cele din urmă, totul depinde de competența profesională a oamenilor care lucrează la acest echipament.

În producția de plăci MDF, se folosesc așchii speciale. Materiile prime sunt presate pe echipamente speciale, rezultând un material care servește ulterior la fabricarea fațadelor de mobilier și a ușilor de interior. Pentru a face placa durabilă și fiabilă, compoziția conține rășini, precum și o serie de alte componente adezive cu o compoziție ecologică.

directia de azi producție multe companii sunt angajate în proiectarea ușilor. Întregul proces producție de uși de interior din MDF este similar cu tehnologia plăcilor cu densitate scăzută. Dar are și propriile sale caracteristici distinctive, care acționează și ca avantaje. ÎN producție Plăcile MDF nu folosesc substanțe toxice, formaldehide, adezivi sintetici, fenol, care eliberează în continuare componente dăunătoare în mediu și sunt nesigure pentru sănătatea umană.

În multe privințe, echipamentul și tehnologia asigură lipirea fibrelor prin activarea proprietăților naturale ale lemnului în sine. Sub influența presiunii înalte, componentele eliberează lignină, o substanță adezivă prietenoasă cu mediul. De aceea producție de uși de interior din MDF- unul dintre puținele care este complet ecologic și sigur.

Uși de interior din MDF: ce determină costul final al structurii?

Cost pe Uși de interior din MDF depinde de o serie de factori. În primul rând, prețul variază în funcție de calitatea plăcii în sine, de conformitatea cu tehnologia procesului de producție și de grosimea pânzei utilizate. Există și mai multe tipuri de pânză, care determină costul final. usi din MDF. Să vorbim despre ele mai detaliat.

Conform designului foii de ușă din MDF, acestea sunt împărțite în 2 tipuri:

Uși cu panouri . În exterior, designul este o pânză solidă. Cel mai adesea, aceste uși sunt decorate cu o varietate de inserții și ornamente artistice pentru a spori calitățile decorative. Cadrul unui astfel de Uși de interior din MDF poate fi realizat din diverse materiale. De asemenea, este permisă utilizarea unui bar. Foile MDF sunt atașate direct de cadru, iar spațiul dintre ele este umplut cu carton sau alt material.

Uși cu panouri. Acest tip este mai durabil. Acest design are o inserție suplimentară în pânza în sine, care este mai subțire decât cadrul în sine. Cu această tehnologie producție de uși din MDF li se oferă nu numai caracteristici de fiabilitate sporite, ci și extinde posibilitățile decorative. Sunt ușile cu lambriuri care se găsesc cel mai adesea în apartamentele moderne.

Înapoi la întrebare productie de usi de interior din MDF. Ca orice altă tehnologie, are anumite etape. Numai dacă sunt respectate toate regulile și succesiunea, puteți obține plăci de înaltă calitate și fiabile. Dacă structura este făcută din astfel de plăci, vei fi mulțumit Uși de interior din MDF instalat în casa sau apartamentul dvs.

Etapele tehnologice de producție a plăcilor MDF pentru uși de interior:

- Buștenii după prepararea specială sunt zdrobiți până la dimensiunea unui cip, după care sunt spălați și curățați complet, încălziți cu abur.

- Proces de măcinare repetat, în timpul căruia așchiile sunt transformate într-o structură fibroasă, care este amestecată cu adezivi speciali, rășini de origine naturală.

- Distribuția fibrelor în forme speciale, materia primă este uscată în prealabil și excesul de aer este pompat.

- Distributie in forme de fibre prin intermediul rolelor speciale, precomprimare in timpul carora placa intra in masina de presare.

- Plăcile ies din mașină ca o foaie continuă, care este tăiată la dimensiunile cerute, lustruită și finisată.

Dacă procesul tehnologic producție de uși din MDF observat, veți primi un design de înaltă calitate, cu o durată lungă de viață și performanțe excelente.

Secțiuni ale articolului:

Adesea, alegând dintr-o gamă largă de modele de uși, o persoană nu poate alege o ușă care este ideală din toate punctele de vedere. Ca urmare, mulți optează pentru unul dintre cele mai funcționale modele. Alții decid să producă singuri uși din lemn care îndeplinesc pe deplin cerințele proprietarului.

Fără îndoială, a avea abilitățile unui tâmplar este un avantaj semnificativ. Cu toate acestea, dacă se dorește, chiar și o persoană fără o astfel de experiență, prin sârguință, improvizație și cu ajutorul unor instrucțiuni, este capabilă să realizeze designul necesar.

Material pentru lucru

Un material popular și ieftin potrivit pentru fabricarea ușilor este cheresteaua din pini. Utilizarea molidului este nedorită, deoarece structura copacului este destul de instabilă și se formează un număr mare de noduri și așchii în timpul procesării.

Realizarea ușilor frumoase și uniforme din lemn de pin implică, în primul rând, alegerea și tehnologia potrivită pentru pregătirea scândurilor. Este necesar să alegeți cheresteaua cu o structură uniformă, fără așchii și defecte evidente. De asemenea, trebuie să acordați atenție culorii plăcilor. Prezența unui albastru pe suprafața plăcilor este o dovadă directă a încălcărilor grave ale tehnologiei de stocare. Utilizarea unor astfel de plăci este foarte nedorită, deoarece procesele de putrezire vor începe în curând în ele.

Tehnologia de uscare a plăcilor

Pentru o încredere absolută în calitatea materialului folosit și, ulterior, în întreaga structură a ușii, după achiziționarea plăcii, este necesar să o uscați suplimentar. Acest lucru trebuie făcut chiar dacă aspectul lor este perfect. Pentru a face acest lucru, fiecare dintre plăci este așezată pe o garnitură care separă barele, astfel încât acestea să nu se atingă într-o cameră caldă cu umiditate scăzută.

Fabricarea ușilor din lemn folosind astfel de manipulări este necesară pentru a elimina excesul de umiditate, care este neapărat în interiorul fibrelor de lemn. Dacă ratați această etapă, mucegaiul va crește în material, care ulterior va distruge ușa făcută din astfel de scânduri.

Locul pentru uscarea lemnului trebuie să îndeplinească următorii parametri:

- Temperatura aerului nu mai mică de 25°C;

- Nivel scăzut de umiditate;

- Aerisire bună.

În astfel de condiții, etapa de uscare durează aproximativ 1,5-2 luni. Cu toate acestea, acest proces poate fi accelerat foarte mult prin utilizarea unor camere speciale. În astfel de încăperi, temperatura aerului este pompată până la aproximativ 50 ° C, dar această valoare nu trebuie depășită.

Producția de uși din lemn cu încălcarea tehnologiei și depășirea temperaturii admise în timpul uscării va duce la scurgerea de substanțe rășinoase din lemn, a căror funcție principală este de a lipi fibrele lemnoase.

Camera de uscare poate fi echipata in orice loc potrivit ca parametri, fie ca este vorba de garaj, depozit sau magazie. În procesul de uscare, cheresteaua este stivuită în același mod ca atunci când se usucă fără încălzire cu aer.

Instrumente și materiale necesare

Pentru fabricarea unui design de înaltă calitate care vă permite să absorbiți eficient zgomotul și să vă protejați de frig, trebuie să aveți următoarele instrumente:

- Un set de scânduri uscate;

- Plăci din fibră;

- Material izolator;

- Lipici de tamplarie;

- Ruletă;

- Nivel;

- Avion;

- Daltă;

- Burghiu;

- Ciocan cu cuie și șuruburi;

- Hârtie abrazivă;

- Frazier;

- Balamale de ușă.

După cum prescrie tehnologia de fabricație a ușilor din lemn, una dintre laturile pânzei trebuie făcută complet plată și lipită cu plăci de fibre, urmată de așezarea izolației.

Confecţionarea ţesăturilor

Pe baza dimensiunilor interne ale tocului ușii, se calculează dimensiunile viitoarei uși. În plus, este important să se determine dimensiunile golurilor din partea de sus și de jos. Când sunt luate măsurătorile, este necesar să tăiați un dreptunghi din foaia din fibră, repetând forma și dimensiunile viitoarei uși. În timpul procesului de fabricație, o atenție deosebită trebuie acordată colțurilor. Dimensiunile lor ar trebui să fie exact 90 °.

Pentru o cutie standard cu dimensiuni de 200 * 90 cm, este necesar să planificați 2 plăci la o grosime de 50 mm și o lățime de 110 mm. Deoarece sunt necesare goluri pentru mișcarea liberă a ușii, pânza ar trebui să fie planificată la dimensiuni de 192 * 82 cm. Panourile în cantitate de 5 bucăți sunt adesea folosite pentru structura de intrare. Acest lucru vă permite să utilizați bucăți solide de cherestea.

În continuare, trebuie să tăiați 2 scânduri de 192 cm lungime și 4 bucăți de 72 cm fiecare. În plus, este necesar să țineți cont de știfturi de 50 mm pe fiecare parte. În producția de uși din lemn, cel mai bine este să utilizați un aranjament strict simetric al panourilor. Totuși, dacă este necesar să se creeze uși cu forme asimetrice, piesele vor fi fixate în locul necesar pentru aceasta. Această structură nu va afecta funcționalitatea produsului. Dar nu uitați de canelurile de 50 mm.

În timpul testării asamblarii pieselor, în cazul coincidenței complete a elementelor și al absenței fantelor în caneluri, structura este asamblată cu lipire. Dacă este necesară o întărire suplimentară a structurii, la îmbinări pot fi introduse bețișoare de 10 mm lățime. După ce adezivul s-a uscat, este necesar să nivelați structura până la o netezime absolută.

În producția de uși din lemn pentru fixarea panourilor, este necesar să alegeți un material potrivit, pe jumătate la fel de subțire decât cel principal.

Realizarea panourilor

Aceste elemente sunt tăiate din lemn masiv. Panoul trebuie să se potrivească perfect în canelura fără a lăsa goluri. Una dintre părți trebuie să fie absolut netedă. Celălalt, dacă se dorește, poate fi decorat cu sculpturi sau în orice alt mod. Panourile, pentru a evita deformarea ulterioară a plăcii de fibre, în timpul instalării trebuie să fie amplasate la același nivel cu suprafața principală.

După verificarea acurateței raportului dintre toți parametrii, panourile sunt fixate cu șuruburi autofiletante, care sunt așezate în unghi față de partea laterală a căptușelii ulterioare a plăcii de fibre. Pentru a conferi estetică, produsul finit este acoperit cu vopsele și lacuri sau pete.

Instalarea balamalei

Următorul pas în modul în care ușile de bricolaj sunt făcute din lemn este instalarea balamalelor. Unul dintre cele mai populare sunt produsele de tip emisferic. Cu ajutorul lor, ușa se instalează împingând balamalele ușii de pe ax de sus în poziția deschisă.

Inițial, buclele sunt marcate la capătul pânzei și al cutiei. Balamalele în sine sunt atașate de pânză cu ajutorul șuruburilor autofiletante de dimensiuni adecvate. În caz de distorsiuni, este necesar să se corecteze poziția buclelor. În caz contrar, structura va fi supusă autodeschiderii sau închiderii.

Încălzire

În majoritatea cazurilor, producția de uși din lemn presupune și izolarea acestora și asigurarea proprietăților de absorbție a zgomotului. Pentru a obține acest efect, este posibilă aplicarea tapițeriei exterioare a produsului. Acest lucru se realizează prin lipirea țesăturii de plăci fibroase cu un strat de cauciuc spumă, în timp ce se retrage de la fiecare margine cu 10 mm. Ulterior, materialul exterior decorativ va fi bătut în cuie pe aceste benzi libere. Cu toate acestea, această opțiune este mai potrivită pentru ușile din față.

Cel mai simplu mod de a izola țesătura interioară este umplerea golurilor de sub foaia din fibre cu un strat de vată sau cauciuc spumă.

Ușile de interior sunt o parte necesară a spațiilor rezidențiale, industriale și de birouri. Atunci când alegeți panouri de uși și elemente suplimentare, trebuie să știți cum și după ce reguli sunt realizate, precum și să înțelegeți avantajele și dezavantajele materialelor utilizate în producția de uși. Producătorii moderni folosesc echipamente de înaltă tehnologie care le permit să producă un număr mare de produse de înaltă calitate, cu diferite tipuri de acoperire și design modern.

Tehnologia de fabricație a ușilor de interior

Ușile servesc la separarea diferitelor părți funcționale ale încăperii și asigură izolare fonică, protecție împotriva mirosurilor străine și a umezelii excesive. Metodele de fabricare a panourilor de uși și a elementelor suplimentare depind de materialele utilizate în producție. Cele mai populare uși sunt din lemn masiv sau prefabricate pe un cadru din lemn. Inserțiile de sticlă fac pânza parțial transparentă la lumină și extind vizual spațiul camerelor sau coridoarelor.

Cel mai complex și mai multi-link proces tehnologic are loc în fabricarea ușilor folosind elemente din lemn. Faptul este că lemnul care nu a trecut prin ciclul complet de pre-uscare și prelucrare este supus deformarii și fisurilor. Pentru a evita pierderile de calitate a produsului final, este necesar să se acorde o mare atenție pregătirii prealabile a lemnului folosind anumite metode tehnologice. Procesul de fabricație al ușilor de interior include următorii pași:

- Cheresteaua (cherestea rotundă) din speciile de pin este tăiată în semifabricate cu ajutorul ferăstrăilor cu bandă cu alimentare automată cu bușteni.

Buștenii sunt tăiați în semifabricate de grosimea necesară.

- Semifabricatele sunt tratate cu temperaturi ridicate și abur în camere de uscare pentru a evita uscarea neuniformă și deformarea lemnului. La sfârșitul procesului de uscare, se efectuează un control obligatoriu al umidității.

Uscarea lemnului se realizează sub influența aburului și a temperaturii ridicate.

- Semoaiele uscate sunt tăiate în bare ale unei secțiuni tehnologice și fragmentele defecte (așchii, noduri, zone crăpate și putrezite) sunt îndepărtate din ele, ceea ce poate afecta calitatea tocului și a canatului ușii.

Zonele defecte sunt tăiate dintr-o tăietură goală într-o grindă

- Apoi, semifabricatele sunt îmbinate cu ajutorul unor țepi, adeziv și o presă verticală într-un scut, din care, după uscare și tundere, se obține un foi de ușă.

Cu ajutorul unei prese verticale se obține un semifabricat de panou al foii de ușă

- După șlefuire, pânza este acoperită cu furnir cu trei straturi sau panouri MDF cu un strat de furnir și plasată într-o presă de lipit.

- În următoarea etapă, elementele de decor figurate, panourile sau deschiderile pentru vitrare sunt decupate cu o mașină de frezat și gravat, iar după asamblare, foile ușii sunt acoperite cu trei straturi de lac cu lustruire intermediară și finală.

Elementele panourilor sau geamurile sunt montate în timpul asamblarii finale

- După uscarea finală, produsele sunt ambalate, dacă este necesar, furnizate cu fitinguri și trimise consumatorului.

Secvența tehnologică de fabricație a ușilor poate fi diferită și depinde de materialul, echipamentul și designul produsului. De exemplu, pentru ușile scumpe din lemn masiv, utilizarea furnirului nu este tipică și sunt realizate cu ajutorul unor mașini CNC complexe, în timp ce ușile de buget folosesc adesea inserții de carton ondulat și folie de laminat ieftină.

Este important de reținut că, în fabrică, fitingurile nu sunt de obicei instalate pe o ușă cu un decor simetric, deoarece în timpul instalării la consumator, produsul se poate deschide atât la stânga, cât și la dreapta, respectiv, sunt instalate balamalele și mânerele. de instalatori la fața locului.

Video: realizarea ușilor din lemn masiv

Reguli și norme pentru producția de uși de interior

Blocurile de uși sunt fabricate pe echipamente care se află pe suprafețe mari de producție. Aceste spații sunt supuse anumitor cerințe, în ceea ce privește instalațiile industriale, care includ depozite de cherestea, uscătoare, un atelier de prelucrare, un atelier de vopsire și un depozit pentru produse finite. Fiecare loc de producție este echipat conform regulilor și reglementărilor, în conformitate cu condițiile tehnice pentru o anumită sarcină. Principalele cerințe pentru instalațiile de producție pentru fabricarea ușilor sunt următoarele criterii:

- disponibilitatea drumurilor de acces gratuit;

- clădirile trebuie să fie prevăzute cu o temperatură stabilă, umiditate, iluminat natural și artificial;

- trebuie echipate alimentarea cu energie electrică, încălzire, ventilație, alimentare cu apă și canalizare;

- incinta trebuie să fie dotată cu alarme de incendiu, stingătoare și ieșiri de urgență;

- este necesar să se asigure condiții de muncă sigure la locurile de muncă;

- zonele vopsite trebuie izolate de restul spațiilor și prevăzute cu ventilație forțată.

Personalul este obligat să urmeze pregătire și formare profesională în domeniul protecției muncii, securității împotriva incendiilor și electrice, precum și să urmeze briefing-uri neprogramate, repetate și inițiale la locul de muncă.

Sala de producție trebuie să fie echipată în conformitate cu standardele

Norma principală pentru procesul de producție este documentația tehnologică, care se bazează pe Condițiile tehnice de producere a TU 5361-001-58037723-2015 „USI INTERIOARE, PERȚIUNI ȘI MULTURI PENTRU ELE”. Acest document stabilește cerințele pentru proiectarea ușilor de interior, calitatea materialului și acoperirea suprafeței frontale, precum și cerințele de mediu. Reglementările specifică procedura de acceptare a produselor finite, certificarea și instalarea unei perioade de garanție de funcționare.

Pentru cumpărător, este important să aibă un certificat, o perioadă de garanție și conformitatea ușii, tocului și elementelor suplimentare cu cerințele specificațiilor tehnice, deoarece acest lucru confirmă calitatea produsului și vă permite să contați pe un serviciu îndelungat. viaţă.

GOST actuale pentru producția de uși de interior

Caracteristicile tehnice ale ușilor sunt determinate de standardele care stabilesc condițiile tehnice generale sau metodele de determinare a parametrilor fizici și dimensiunilor produsului finit. Mulți producători creează produse după dimensiuni nestandard, dar cu respectarea strictă a cerințelor de calitate. Consumatorul poate fi interesat de lista standardelor de reglementare la care lucrează producătorii de uși de interior, și anume:

- Cerințele generale pentru ușile din lemn cu o listă de documente de reglementare sunt stabilite de GOST 6629–88, iar cerințele pentru produsele din lemn sunt stabilite în GOST 475–78.

- Opțiunile de design pentru ușile de interior, tipurile și dimensiunile acestora sunt specificate în GOST 24698–81.

- Cerințele pentru extensii, elemente de fixare și balamale sunt atribuite de GOST 538–88.

- Metodele de determinare a izolației fonice, a rezistenței la transferul de căldură și a permeabilității aerului sunt reglementate de GOST 26602.

- Determinarea planeității foii de ușă se realizează conform standardului ST SEV 4181–83.

- Metodologia de testare a fiabilității este stabilită în ST SEV 3285–81.

- Rezistenta la sarcina la impact este produsa conform metodei specificate in ST SEV 4180-83.

Documentele însoțitoare pentru produsele finite trebuie să conțină un simbol pentru panourile ușilor, de exemplu, U05195 VERSAL pat. 1014 dec/sau foișor D3 91x 230 L, ceea ce înseamnă următorii parametri de ușă:

- articol - U05195;

- denumirea comercială a unei anumite colecții este VERSAL;

- tip de finisaj/culoare − pat. 1014 dec/oro;

- denumirea produsului - pânză;

- model de produs - D3;

- lățimea și înălțimea pânzei - 91x230;

- tip de deschidere, stânga - L.

Înainte de a comanda uși, este necesar să măsurați cu atenție ușile pentru a selecta dimensiunea necesară a tocului, canatului și numărul necesar de elemente suplimentare. Pentru ușile de interior, există dimensiuni standard ale deschiderilor cu denumirea corespunzătoare conform SNiP, iar această abordare facilitează alegerea unui toc de ușă conform tabelului.

Tabel: raportul dintre dimensiunea deschiderii și dimensiunea canatului ușii

Documentele de reglementare existente garantează un nivel ridicat de calitate a produsului, standardizare în dimensiune și respectarea cerințelor de mediu, în plus, consumatorul poate determina conformitatea proprietăților produsului declarate de producător cu nivelul de calitate și preț.

Material pentru fabricarea ușilor de interior

În producția de uși de interior și pereți despărțitori, sunt utilizate materiale moderne care sunt ecologice, durabile, ușoare și au o durată de viață lungă. Acestea includ uși din metal-plastic și sticlă, al căror cadru este un profil de aluminiu, iar umplutura este din panouri din plastic sau sticlă triplex călită cu finisaj mat. Dar ușile tradiționale cu cadru din lemn și inserții din sticlă, panouri MDF și elemente lambriuri ocupă o nișă majoră pe piață. La fabricarea unor astfel de produse se folosesc următoarele materiale:

- Cherestea de pin fără defecte, cu un conținut de umiditate de cel mult 8%, îmbinată într-un tenon prin presare cu lipici.

- PAL de înaltă densitate.

- Furnir natural din diverse tipuri de lemn cu grosimea de 0,6 mm.

- Film laminat imita lemn fin.

Folia laminată conferă ușilor textura lemnului natural

- Panourile MDF de diferite grosimi sunt folosite pentru placarea panourilor de usi si crearea elementelor lambriute.

- Sticla mată, triplex sau călită este utilizată pentru împrăștierea luminii și inserții decorative în foaia ușii.

- Cartonul ondulat este folosit în opțiunile bugetare ca inserții izolate fonic în pânză între barele cadrului.

Cartonul ondulat este folosit pentru izolarea și izolarea fonică a panourilor de uși ieftine.

- Acoperiri cu ceară și impermeabile, compuși de nuanță și lacuri.

- Lipiciul de tip „Kleiberit 303.2”, MERITIN ADHESIVE D3 și alții, este utilizat pentru lipirea industrială a fragmentelor de frunze, tocurilor ușilor și elementelor suplimentare.

Producția de uși ieftine se bazează pe utilizarea PAL, folie laminată, carton ondulat și MDF, în timp ce produsele mai scumpe folosesc lemn masiv cu elemente frezate, panouri și inserții din sticlă călită.

Șase ani de experiență în funcționarea ușilor cu panouri furniruite de către autorul articolului arată fiabilitatea lor semnificativă. Dar în încăperile cu umiditate ridicată, aș dori să recomand diferite tipuri de uși laminate cu un strat suplimentar impermeabil. După patru ani de serviciu în baie pe pânza interioară furniruită, în ciuda tratamentului cu ceară lichidă de două ori pe an, au apărut pete și dungi albicioase în urma expunerii la abur și condens. Era nevoie de reparații cosmetice, așa că a trebuit să șlefuiesc planul canatului ușii, să-l degresez cu un solvent, să-l acoperim cu un compus de nuanță și un lac impermeabil în două straturi. Într-o măsură mai mică, aceeași problemă a apărut și în spălătorie, iar în ceea ce privește celelalte uși s-au eliminat mici deteriorări ale furnirului și zgârieturile prin lipire și tratare cu ceară tare, colorată, în diverse nuanțe. După o astfel de reparație minoră, pânza, cutiile și extensiile capătă aspectul lor original și servesc mai mult de șase ani. În condițiile funcționării suburbane în timpul reședinței de vară, ușile din lemn acoperite cu lac impermeabil servesc mai mult de opt ani. În același timp, nu există deformare și uscare în condițiile schimbărilor de temperatură și ale umidității. Dar trebuie remarcat faptul că cea mai bună opțiune pentru construcția cabanelor de vară sunt ușile și cadrele din metal-plastic care nu își schimbă proprietățile și păstrează geometria în condiții meteorologice schimbătoare.

Echipamente pentru productia de usi de interior

Cea mai costisitoare producție de uși de interior, din punct de vedere al cantității de echipamente necesare, este fabricarea produselor din lemn. Producția în fabrică de metal-plastic și sticlă necesită un număr mare de componente și un număr mic de mașini pentru tăierea ramelor și prelucrarea foilor de sticlă. Procesarea cherestea este mai saturată de mașini-unelte, prese și alte echipamente. Luați în considerare echipamentul utilizat pentru producția de uși din lemn:

- Gatere și ferăstraie cu bandă utilizate pentru tăierea lemnului rotund.

Gatereul vă permite să obțineți cheresteaua de grosimea necesară din cherestea rotundă

- Camere termice cu alimentare cu abur pentru uscarea lemnului.

Camerele de uscare industriale vă permit să aduceți cheresteaua la nivelul de umiditate necesar și să evitați deformarea pieselor de prelucrat.

- Echipamente pentru producerea furnirului.

- Mașină de curățat toc și foi de ușă.

Folosind o presă pneumatică, foaia ușii este lipită

- Ferăstrău circular și ferăstrău panou pentru tăierea semifabricatelor la dimensiune.

- Mașini de frezat cu copiere cu control program pentru decorarea panourilor ușilor.

Cu ajutorul mașinilor de frezat, sunt produse elemente figurate și lambriute

- Masini de slefuit pentru prelucrarea intermediara si de finisare a produselor.

- Echipamente de vopsea.

Lista parcului de producție poate fi extinsă datorită utilizării diverselor soluții tehnologice și de design în producția de uși și componente de interior, ceea ce are un efect pozitiv asupra proprietăților de consum ale produsului final.

Video: producție de uși de interior

Am examinat unele tipuri de uși de interior, tehnologia de producție, precum și documentele de reglementare și cerințele care guvernează producția de acest tip. Pentru alegerea corectă a ușilor, este necesar să se cunoască proprietățile acoperirii și materialul din care sunt realizate. Echipamentul de înaltă calitate și aderarea la tehnologia de producție asigură rezistența la influențele externe și o durată lungă de viață a produselor. O gamă largă de soluții de design vă permite să oferiți camerei de zi un aspect individual și un stil unic.