Csővezetékek tömítettségének pneumatikus vizsgálata. Olaj és gáz nagy enciklopédiája. Kiindulási adatok a pneumatikus vizsgálatok kijelöléséhez

A csővezetékek tömítettségének és szilárdságának ellenőrzésére nyomás alatt, vízzel és gázokkal kell ellenőrizni.

A legtöbb esetben a munka hidraulikusan történik.

A pneumatikus rendszert olyan esetekben használják, amikor:

- a levegő hőmérséklete 0 fok alatt;

- Nem a megfelelő mennyiséget víz;

- nagyfeszültség jön létre a csővezetékben vagy a tartószerkezetben;

- ha a projektnek megfelelően levegővel vagy gázzal tesztelik.

A lebonyolítás szabályai az SNiP szerint

A hidraulikus tesztek elvégzésekor a nyomást egyenlőre kell beállítani (paraméterek hiányában a projektben):

A hidraulikus tesztek elvégzésekor a nyomást egyenlőre kell beállítani (paraméterek hiányában a projektben):

A kereten van egy tartály tesztblokkkal, egy vízcső szivattyúval és szelepekkel, valamint egy vezérlőszekrény. A teljes keret, a tesztblokk tartály és a gép rozsdamentes acélból készül. A tesztblokk egy zárt keretből áll, amely fogadja a reakcióerőket. Ellenőrzött emelőorsó segítségével rögzítik a mintákat, amelyek pontosan a meghatározott pozíciókba mozognak. A próbatesteket méretfüggő műanyag fejek közé kell szorítani, és a végén O-gyűrűkkel lezárni.

A minták vizsgálati tengelyen történő elhelyezéséhez egy állítható vevő található. A tesztblokk alatt van egy tartály, amely a teszthordozót tartalmazza. A tetején perforált lemezekkel van felszerelve, amelyeken keresztül a víz a tesztelés után visszafolyik a tartályba. A szivattyú az oldalán található. A szivattyú az áramlási sebességet az előírásoknak megfelelően frekvenciaváltó segítségével tudja beállítani. Alacsony térfogatáramokhoz megfelelő szabályozószelep áll rendelkezésre. A bemenetnél egy szívóüveg található a térfogatáram megfigyelésére.

- 0,5 MPa-nál kisebb nyomáson működő acélcsővezetékekhez, 400 fok feletti hőmérsékletű rendszerekhez, nyomástól függetlenül - 1,5 bar;

- számára acél csővezeték 0,5 MPa-nál nagyobb nyomással - 1,25 bar, de legalább 0,8 MPa;

- más kialakítású csövek esetében - 1,25 bar.

A szilárdsági vizsgálatok során a nyomást 5 percig tartják, majd üzemi nyomásra csökkentik, átvizsgálják a csöveket.

A kapcsolószekrény a jobb oldalés vezérlőpultként is szolgál. A teszt megkezdése előtt a kezelőnek először ki kell választania a megfelelő típust a kezelőpanelen. Ezután az ellenőrző fejeket a megfelelő pozícióba kell mozgatni, hogy a próbadarab behelyezése során ne álljon fenn a zúzódás veszélye. Először az állomás kezelője helyezi el a tesztobjektumot a tesztminta vevőben. Először az emelőorsó egység rámozdul a próbadarabra, és a vizsgálófejek közé helyezi.

A mintát ezután evakuáljuk, hogy minimálisra csökkentsük a maradék levegő mennyiségét. Az evakuálás után a tesztkörnyezet folyik, amelyben a paramétereket előzőleg az üzemeltető határozta meg. A paraméterek elérése után a tesztidő lefut, és a megfelelő értékek rögzítésre kerülnek. Kilégzés után a tesztfejek eltávolodnak egymástól, és a próbadarab eltávolítható. A vizsgálókészülék elektromos vezérlése a kapcsolószekrénybe van beépítve és lényegében tartalmazza.

Az üvegcsövek nyomását 20 percig tartják.

A fennmaradó csővezetékeket a varrat mentén egy legfeljebb 1,5 kilogramm tömegű acél kalapáccsal, színesfém csövekkel - 800 grammos fa tömegű - koppintják.

A más anyagból készült csöveket nem csapolják.

Eredmény hidraulikus teszt akkor tekinthető kielégítőnek, ha az ellenőrzés során nem észlelhető nyomásesés, nincs szivárgás és párásodás a varratokban, házakban, tömítésekben ().

Nyomásállósági vizsgálat

Ezzel kapcsolatban előírják, hogy a hűtőrendszer üzembe helyezése előtt a rendszer minden alkatrészének vagy a teljes üzemnek át kell mennie az alábbi teszteken. A nyomásjelzők és kezelőszervek a végén tesztelhetők alacsony nyomások, de nem kevesebb, mint a megengedett legnagyobb nyomás 1,1-szerese. Nyomásvizsgálati tesztfolyadékok esetében a vizsgálatnak hidraulikus típusúnak kell lennie vízzel vagy más megfelelő, nem veszélyes folyadékkal, kivéve, ha műszaki okokból az alkatrészt nem szabad folyadékkal vizsgálni; ebben az esetben a vizsgálat során olyan gázt lehet használni, amely nem veszélyes, és kompatibilis a hűtőközeggel és a rendszer anyagaival.

A munka végén szükségszerűen ki kell állítani a csővezeték üzembe helyezéséről szóló igazolást..

A nyomás a megadott értékre épül fel, majd a csöveket le kell választani a vízellátásról vagy a nyomásvizsgáló készülékről.

Műanyag ellenőrzése

A teszt során műanyag csövek (forrasztási videó polipropilén csövek nézd meg saját kezűleg) a kívánt nyomást vízszivattyúzással érik el.

Fluortartalmú hűtőközegek használata az ilyen típusú vizsgálatokban nem megengedett. E vizsgálatok eredményeként nem keletkezhetnek maradandó alakváltozások, kivéve azt, hogy az alkatrészek gyártásához nyomási alakváltozásra van szükség, például egy többcsöves elpárologtató expandálásakor és hegesztésekor. Ebben az esetben az alkatrészt úgy kell megtervezni, hogy szakadás nélkül ellenálljon a tervezésénél legalább háromszor nagyobb nyomásnak.

A hűtőrendszerek csővezetékein végzett nyomáspróbák tekintetében a hűtőrendszerek csatlakozó csöveit pneumatikus próbának kell alávetni 1, 1-nél a megengedett legnagyobb nyomásra. Korábban a roncsolásmentes vizsgálatokat a következő táblázat ismerteti.

Ha a vizsgálatokat hidegben végzik, akkor intézkedéseket kell tenni a víz befagyásának megakadályozására: fűtés, adalékok,.

TÉNY. A nagy gáz- és olajtársaságok elméleti számítások és kísérleti vizsgálatok alapján speciális szakemberek részvételével utasításokat dolgoznak ki.

Fő csővezetékek- kockázati források, ezért szigorú követelmények támasztják az ilyen kommunikáció működését.

Mindezeket a vizsgálatokat a hűtőipari vállalatnak kell elvégeznie. A vizsgálandó illesztéseknek jól láthatónak és hozzáférhetőnek kell lenniük, valamint rozsdától, szennyeződéstől, olajtól és egyéb idegen anyagoktól mentesnek kell lenniük. Az illesztéseket csak tesztelés után szabad festeni, szigetelni vagy bevonni.

A nyomás alkalmazása előtt szemrevételezéssel ellenőrizni kell a rendszert, hogy megbizonyosodjon arról, hogy minden elem egymáshoz tömített. Minden olyan alkatrészt, amelyre nem vonatkozik nyomáspróba, le kell választani vagy le kell választani szelepekkel, vakkarimákkal, dugókkal vagy bármilyen más alkalmas eszközzel. Egyéb vizsgálatok elvégzése előtt 1,5 bar nyomáson előzetes nyomáspróbát kell végezni a jelentős szivárgások felkutatása és javítása érdekében.

Pneumatikus teszt levegővel vagy inert gázokkal végezzük.

A szilárdság, tömítettség ellenőrzése tilos működő üzletekben, felüljárón, csatornán, tálcán, ahol csövek fekszenek.

A gáznyomás a csővezeték paramétereitől függ, anyagok.

A gáznyomás a csővezeték paramétereitől függ, anyagok.

A csövek hőmérsékletét a vizsgálat során a képlékeny-rideg átmeneti hőmérséklet felett kell tartani. Pneumatikus teszt végrehajtásakor minden óvintézkedést meg kell tenni, hogy megvédjük a személyzetet a rendszerelemek meghibásodásának kockázatától. A próbanyomás alkalmazására használt eszközöknek vagy nyomáscsökkentő berendezéssel vagy nyomáscsökkentő berendezéssel és nyomáscsökkentő berendezéssel és nyomásmérővel kell rendelkezniük a kimeneten. A nyomáscsökkentő berendezést a próbanyomásnál nagyobb nyomásra kell beállítani, de elég alacsonyra ahhoz, hogy megakadályozza a rendszerelemek maradandó deformálódását.

Általában megegyezik a hidraulikus vizsgálatok során fellépő nyomással.

Számítások és képletek

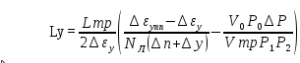

Az ellenőrzött szakasz maximális hossza, a föld feletti csővezeték pneumatikus tesztelésének határértékei a csövek átmérőjétől függenek, és a következő képletekkel számítják ki:

![]()

ahol:

A rendszernyomást fokozatosan kell növelni a próbanyomás 50%-áig, majd a próbanyomás körülbelül egytizedével a nyomás 100%-áig. Így legalább 30 percig a kívánt értéken kell tartani. Ezután szivárgástesztre kell redukálni.

Azokat a mechanikus csatlakozásokat, amelyekbe üres karimákat vagy dugaszokat helyeztek be a rendszer lezárása vagy az alkatrészek szétszerelésének megkönnyítése érdekében a vizsgálat során, nem vethetők alá nyomáspróbának a vakkarima vagy dugó eltávolítása után, feltéve, hogy ezt követően megfelelnek a vizsgálatnak, amely úgy kell elkészíteni, hogy az alkatrészrendszert le kell választani az összeszerelés befejezésekor.

- Pmin - nyomás a teszteléshez MPa-ban;

- Kn - megbízhatósági tényező az SNiP 2.05.06-85 11. táblázatából;

- n az SNiP 2.05.06-85 13. táblázatában szereplő megbízhatósági tényező terhelés alatt;

- m a működési feltételek együtthatója az SNiP 2.05.06-85 11. táblázatából;

- Pwork - az üzemi nyomás maximális értéke MPa-ban.

Az ellenőrizendő szakasz hosszát a következő képlettel számítjuk ki:

Ami a másodlagos folyadékkörök nyomáspróbáját illeti, azokat a tervezett nyomás 15%-án kell vizsgálni. A nyomás a legalacsonyabb ponton nem haladhatja meg a folyáshatár 90%-át vagy a rideg anyagoknál megengedett feszültség 1,7-szeresét. Ha a hűtőközeget másodlagos folyadékként használják, a csőrendszert hűtőrendszerként kell tesztelni.

Meg kell fontolnia az ízületek javítását és szivárgás esetén a javítást. A tömítetlen hegesztési varratokat újra kell készíteni, és nem javítható lágyforraszszal. A lágyforrasztási kötések a hibás terület megtisztításával és a felület újbóli előkészítésével és hegesztéssel javíthatók.

ahol:

- NL - a lapok száma csövönként, kétvarratú NL = 2, egyéb típusok NL = 1;

- Ltr az ellenőrzött szakasz hossza, m;

- ∆P – a nyomásnövelés mérési hibái;

- ∆y a térfogaterősítés mérési hibái;

- ∆ε y a cső deformációja a P index szerinti nyomásváltozásokkal;

- Р 1 , Р 2 - egymást követő nyomásmérés, Pa;

- ∆εupp a csövek megengedett alakváltozása a P index szerinti nyomásnövekedés mellett;

- P 0 - légköri nyomás, Pa;

- V 0 - a csővezetékben maradt levegő lehetséges mennyisége, Р 0, m3.

Pneumatikus szilárdsági vizsgálatöntöttvas szerelvények felszerelése esetén legfeljebb 0,4 MPa nyomáson kell végrehajtani.

Pneumatikus szilárdsági vizsgálatöntöttvas szerelvények felszerelése esetén legfeljebb 0,4 MPa nyomáson kell végrehajtani.

A roncsolásmentes vizsgálat során hibásnak talált hegesztett szakaszokat meg kell tisztítani, újra kell hegeszteni és újra meg kell vizsgálni. A hűtőrendszert egészében vagy szektoronként szivárgásvizsgálatnak kell alávetni. Zárt, félkompozit és tömített abszorpciós rendszerek esetén ezt a szivárgástesztet a gyárban kell elvégezni, és a gyártási körülményektől függően különféle módszerek. Az alkalmazott módszert a hűtőberendezés-szerelő ellenőrzi.

Ellenőrzés után a koppintás tilos vízipipa(melyik jobb melegvíz ellátásnál, azt írják) kalapáccsal, amíg a nyomás csökken.

FONTOS!

A számításokhoz használt képletek, az együtthatók változhatnak, az anyagok felhasználási területétől, tesztfejlesztőktől függően.

Egy adott csővezetékekhez tervezett matematikai eszközt kell használni (automatikus öntözőrendszerek - olvassa el, hogyan teheti meg saját maga).

Ha indikátoranyagokat adnak egy inert gázhoz, azok nem lehetnek sem veszélyesek, sem károsak környezet. Semmilyen körülmények között nem szabad szerves halogenideket használni. A gyárban és a helyszíni hűtőegységekben elvégzett vízzárósági vizsgálatot a hűtővállalatnak vagy adott esetben az illetékes hatóságnak kell elvégeznie, és annak felelősségére. műszaki igazgató hűtőmű, amely megfelelő engedélyt követően kiállítja a megfelelő tanúsítványt.

A vákuum eljárással kapcsolatban vegye figyelembe, hogy nem használhatók a hűtőkör tömítettségének tesztelésére. Ne használjon fluortartalmú hűtőközeget gázfázisban a nedvesség eltávolítására. Erre a célra a használt folyadék anoxikus száraz nitrogén.

Maximális megengedett nyomás

Gáz próbanyomás fokozatosan emelni a csövek állandó ellenőrzésével: 30%-a maximális nyomás, a maximális nyomás és csúcssebesség 60%-a.

A vizsgálat során a nyomásnövekedés megáll.

Az utolsó ellenőrzés üzemi nyomáson történik., és kombinálja szivárgásteszttel. A hibákat szappanos oldattal vagy más módon észlelik.

A halogénezett vagy 20 kg-nál nagyobb terhelésű szénhidrogéneket használó rendszerek vákuumos eljárása esetén a rendszert meg kell szárítani és 270 Pa abszolút abszolút értékig evakuálni. Ezt a vákuumot legalább 30 percig fenn kell tartani, majd száraz nitrogént szúrnak át. A rendszer ismét 270 Pa abszolút abszolút értékre lesz kiürítve. Ezt a vákuumot legalább 6 órán keresztül fenntartja, majd a rendszer hűtőfolyadéka lebontja.

Ha viszont halogénezett vagy 20 kg-nál kisebb terhelésű szénhidrogéneket tartalmazó rendszerekről van szó, akkor a hűtőközeg újratöltése előtti vákuumnyomás 270 Pa-nál kisebb lesz. A vákuum fenntartásának ideje a rendszer méretétől és összetettségétől függ, legalább 60 perc.

A tesztelés során talált keresztvarratok hibáit nem javítjuk.

A cső egy sérült szakaszát kivágják, és egy új szakaszt cserélnek ki.

A varratok közötti szakasz hosszának legalább 20 centiméternek kell lennie, 150 milliméter feletti csőátmérővel (amelyet a lakásban javasolt vízvezeték-szereléshez írnak a cikkben).

A varratok közötti szakasz hosszának legalább 20 centiméternek kell lennie, 150 milliméter feletti csőátmérővel (amelyet a lakásban javasolt vízvezeték-szereléshez írnak a cikkben).

A vákuum fenntartásának időtartama a rendszer méretétől és összetettségétől függ, legalább 2 óra. Az elegyedő kenőanyagokat használó ammóniás rendszerek különleges kezelést igényelnek, amely víztelenítő szűrők beszerelését teheti szükségessé.

A hűtőrendszer üzembe helyezése előtt teljesen ellenőrizni kell. Ellenőrizni kell, hogy a telepítés összhangban van-e az építési tervekkel, blokkvázlatokkal, csővezetékekkel és műszerekkel, vezérlési és kapcsolási rajzokkal. A hűtőberendezések hűtési vállalat által végzett ellenőrzésének a következő elemeket kell tartalmaznia.

Kisebb átmérőnél az egyenes szakasznak legalább 10 centiméternek kell lennie.

Hosszú távú karbantartás magas nyomású , csöveket, folyamatosan, ellenőrzik.

Ha a nyomás megnőtt a melegítés miatt, akkor a próbanyomás simán csökken (olvassa el a vízkalapács okait a csővezetékben) a kívánt szintre.

Nyomástartó berendezések dokumentációjának ellenőrzése; egyetlen hűtőrendszert sem szabad üzembe helyezni, kivéve, ha megfelelően dokumentálták és felülvizsgálták annak biztosítására, hogy a hűtőrendszer nyomástartó berendezései megfelelnek a hatályos jogszabályok követelményeinek, tervezési kódjainak és egyéb vonatkozó szabályozási szabványainak. Biztonsági berendezések ellenőrzése; ellenőriznie kell, hogy a szükséges biztonsági eszközök telepítve és működőképes, és megfelelő nyomás beállítása; A biztonsági berendezéseknek meg kell felelniük a vonatkozó követelményeknek, és a gyártónak be kell vizsgálnia és hitelesítenie kell azokat. Ellenőrizni kell biztonsági szelepek bekapcsolt kirakodással kívül hogy megbizonyosodjon arról, hogy teste pontosan a beállított nyomással rendelkezik, vagy az adattáblán szerepel. Végül a hűtőközeg feltöltése a következőképpen történik.

A hely szervezésének követelményei

A vizsgálatokat bekerített védett területen végzik, függetlenül attól, hogy a vizsgálatot beltéren vagy kültéren végzik.

Tilos embereknek belépni a tesztterületre.

A védett terület minimális határa föld feletti vizsgálatoknál 25 méter, föld alatti vizsgálatoknál - 10 méter.

A határokat zászlókkal és ellenőrző állomásokkal kell megjelölni. Az oszlopok fel vannak szerelve - a csővezeték kétszáz méterenként egy oszlop.

Éjszaka kiváló minőségű megvilágítást biztosítanak a határokon és magának a vizsgálati területnek.

A próbanyomás létrehozására szolgáló kompresszorokat a biztonsági zónán kívül helyezik el. A kompresszorok vezetékeit előzetesen hidraulikusan ellenőrzik.

Eredmény

A szivárgások, párásodás észlelése a teszt nem kielégítő értékeléséhez vezet. A csövek ellenőrzését speciálisan képzett munkatársak végzik. A tesztek elvégzése után az előírt formában okirat készül.

Nézze meg, hogyan tesztelik a csővezetékeket és a szerelvényeket egy gyártó cég standjain fém-műanyag csövekés kiegészítők.

A pneumatikus teszt elvégzéséhez levegővel vagy földgázzal nyomást hoznak létre a gázvezetékekben, olaj- és olajtermék-vezetékekben. A mobil eszközöket sűrített levegő forrásaként használják. kompresszor egységek, amelyeket a vizsgálati terület üregének térfogatától és a próbanyomás nagyságától függően egyenként vagy csoportokba kombinálva alkalmazunk. A csővezeték levegővel való feltöltésének időpontja az ajánlott alkalmazás nomogramja alapján határozható meg. 1. A csővezetékek teszteléséhez szükséges földgázt kútból (csak terepi vezetékeknél) vagy az épülő létesítményt keresztező vagy közvetlenül annak közelében áthaladó meglévő gázvezetékekből kell szolgáltatni. A csővezeték egészének pneumatikus szilárdsági vizsgálata során az utolsó szakaszban a nyomásnak 1,1-nek kell lennie. R slave, és a tartás időtartama ezen a nyomáson 12 óra A csővezeték nyomásváltozásainak grafikonja pneumatikus vizsgálat során a 11. ábrán látható. A csővezeték levegővel vagy földgázzal való feltöltését az útvonal ellenőrzésével kell elvégezni a szilárdsági vizsgálat 0,3-ának megfelelő nyomáson, de legfeljebb 2 MPa (20 kgf / cm 2). A befecskendezés során a földgázhoz vagy a levegőhöz illatosítószert kell adni, ami megkönnyíti a későbbi szivárgások észlelését a csővezetékben. Ehhez a gáz- vagy levegőforrásokhoz való csatlakozási pontokon szaganyag adagoló berendezéseket kell felszerelni. Az etil-merkaptánnal történő szagosítás javasolt mértéke 50-80 g/1000 m 3 gáz vagy levegő. Ha a nyomvonal ellenőrzése során vagy a nyomásnövelés során szivárgást észlelnek, akkor a csővezeték levegő- vagy gázellátását azonnal le kell állítani, ami után a további vizsgálatok lehetősége és célszerűsége, illetve a levegő vagy gáz megkerülésének szükségessége. a szomszédos szakaszhoz kell létesíteni.

Rizs. 11. A nyomásváltozások grafikonja a csővezetékben pneumatikus vizsgálat során:

1 - nyomásemelkedés; 2 - a csővezeték ellenőrzése; 3 - állóképesség próbája; 4 - nyomáscsökkentés; 5 - tömörségi teszt.

Útvonal ellenőrzése 0,3-ról nyomásnöveléssel R használat előtt R használatés az erőpróba idejének áthaladása tilos. A csővezeték szilárdsági vizsgálatának befejezése után a jelenséget a tervezett üzemi szintre kell csökkenteni, és csak ezt követően kell elvégezni a nyomvonal ellenőrző vizsgálatát a tömítettség ellenőrzésére. Levegőt vagy gázt lehetőség szerint ki kell vezetni a szomszédos területekre, amikor nyomásmentes. Tekintettel arra, hogy a pneumatikus tesztelés során a csővezeték földgázzal és levegővel a próbanyomásig történő feltöltésének folyamatai jelentős időt vesznek igénybe, szükséges Speciális figyelem fordulnak racionális használat a csővezetékben felhalmozódott energia ismételt megkerüléssel és szivattyúzással földgáz vagy levegő és a tesztelt területekről a tesztelendő területekre. A szakadások során fellépő gáz- vagy levegőveszteség elkerülése érdekében a csővezetéket nyomóközeggel kell feltölteni, és a nyomást a próbanyomásra emelni, zárt vezetékszelepekkel ellátott bypass vezetékeken keresztül.