Допуски и технические измерения. Конспект лекций

ГБОУ СПО «НАТК»

УТВЕРЖДАЮ Зам.директора по НПО __________ Г.Б.Коротыш

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

для проведения лабораторно-практических занятий

по дисциплине: Технические измерения.

Разработал Рассмотрено и утверждено на заседании

Предметной (цикловой) комиссии

Преподаватель Протокол №___ от ____________

М.С.Лобанова Председатель ______Л.Н.Веселова

2014

Предварительный просмотр:

Государственное бюджетное образовательное учреждение

среднего профессионального образования

«НИЖЕГОРОДСКИЙ АВИАЦИОННЫЙ ТЕХНИЧЕСКИЙ КОЛЛЕДЖ»

(ГБОУ СПО «НАТК»)

Утверждаю

Зам.директора по СПО

Т.В.Афанасьева

«___»_______2013г.

Комплект

контрольно-измерительных материалов

для проведения промежуточной аттестации по учебной дисциплине

ОП.01Техническиеизмерения

код и наименование

основной профессиональной образовательной программы

по профессии/ специальности

15.01.25 Станочник(металлообработка)

код и наименование

г. Нижний Новгород

2013 г.

Разработчики: Преподаватель Лобанова М.С

Рассмотрено ПЦК «Машиностроения

Протокол №____ от «___»________2013г.

Председатель ПЦК Веселова.Л.Н ______

1. Общие положения

Контрольно-измерительные материалы предназначены для контроля и оценки образовательных достижений обучающихся, освоивших программу учебной дисциплины Технические измерения

КИМ включают контрольные материалы для проведения промежуточной аттестации в форме устной по билетам.

2. Результаты освоения дисциплины, подлежащие проверке

(указываются результаты освоения дисциплины в соответствии с рабочей программой учебной дисциплины)

Освоенные умения | Усвоенные знания |

|

|

3. Измерительные материалы для оценивания результатов освоения учебной дисциплины Технические измерения

3.1 Форма дифференцированного зачета - устная по билетам

3.2 Задания для дифференцированного зачета:

Билет №1

1.Дать определение допуска, предельных размеров, отклонений

2.Шерохователость поверхности и её параметры

Билет №2

1.Взаимозаменяемость, погрешность измерений

2.Суммарные допуски, их определение

Билет №3

1.Начертить схему расположения полей допусков в системе отверстия и вала

2.Параметры шероховатости

Билет №4

Билет №5

1.Порядок выбора и назначение квалитетов точности и выбор посадок

2.Обозначение шероховатости на чертежах

Билет №6

1.Классификация посадок

Билет №7

2.Устройство гладкого микрометра

Билет №8

1.Таблица условных обозначений допусков формы и расположения

2.Контроль калибрами, их устройства

Билет №9

1.Влияние шероховатости на эксплуатационные свойства узлов и механизмов

2.Автоматические средства контроля

Билет №10

1.Назвать основные принципы построения допусков и посадок

2.Проверочные линейки и плиты

Билет №11

1.Понятие погрешности и точности размера

2.Средства измерения и контроля линейных величин

Билет №12

1.Измерительные линейки

2.Предельные размеры и отклонения

Билет №13

1.Допуски и посадки конических соединений

2.Шероховатость поверхности. Основные термины и определения

Билет №14

1.Обозначение посадок на чертежах

2.Устройство штангенциркуля ШЦ-2

Билет №15

1.Контроль калибрами

2.Характеристика крепежных резьб

Билет №16

1.Знак шероховатости. Обозначение шероховатости на чертежах

2.Допуски и посадки резьб с зазором

Билет №17

1.Допуски и посадки резьб с натягом

2.Устройство штангенциркуля ШЦ-1

Билет №18

1.Допуски и посадки шпоночных соединений

2.Микрометрический инструмент

Билет №19

1.Методы и средства контроля резьб

2.Отклонения формы цилиндрических поверхностей

Билет №20

1.Классификация калибров

2.Определение предельных отклонений

Критерии оценивания заданий

«5» 2 вопроса билета + дополнительное задание

«4» 2 вопроса билета

«3» 1 вопрос билета

«2» Отсутствие ответа на билет

Условия выполнения задания

1. Место, условия выполнения задания - учебный класс

2. Максимальное время выполнения задания: 2 часа

3. Источники информации, разрешенные к использованию на экзамене, оборудование – учебник Зайцев.С.А, плакаты, стенды, справочник

Заполняется пункт (пункты), соответствующие результатам (объектам) и типам аттестации, указанным в разделе 1. Остальные удаляются.

Предварительный просмотр:

Лабораторная работа №1

Измерение и контроль среднего диаметра наружной резьбы резьбовыми калибрами

Цель работы:

Изучить способы измерения и контроля среднего диаметра наружной резьбы рабочими и контрольными калибрами

1.Рабочие и контрольные калибры для болтов

2.Резьбовые проходные и непроходные кольца

3.Резьбовые скобы

4.Деталь – болт для измерения резьбы

5.Резьбовые микрометры

6.Проволочки

Порядок выполнения работы:

1.Повторить общие сведения о резьбах: элементы резьбы, рабочие поверхности

2.Ознакомиться с предусмотренными контрольными калибрами в виде КПР-HЕ, У-ПР, У-НЕ, К-И, КИ-НЕ KHE-ПР, КHE-HE

3.Измерить средний диаметр методом трех проволок резьбы и калибром

4.Составить отчет

Алгоритм составления отчета:

1.Записывается измеренный размер H (по наружным диаметром проволочек)

2.По формуле d 2 = M - 3d + 0,866Р подсчитывается средний диаметр резьбы d – диаметр проволочек

3.По специальной таблице, зная размер M, шаг резьбы и диаметр проволочек находим значения среднего диаметра наружной резьбы d 2

Контрольные вопросы:

1.Перечислить основные параметры цилиндрической резьбы и нарисовать их эскиз

2.Что понимается под приведенным средним диаметром резьбы?

3.Какие рабочие калибры применяются для контроля резьбы болта?

Предварительный просмотр:

Лабораторная работа №2

Измерение размера и отклонение формы гладким микрометром

Цель работы:

Изучить микрометрические измерительные средства их основные характеристики, научиться измерять размеры с допустимой погрешностью

Материально-техническое оснащение:

1.Микрометр

2.Глубомер

3.Нутромер детали цилиндрической формы

Порядок выполнения работы:

1.Повторить назначение основных средств измерения и контроля линейных размеров, приемы измерений, основные инструменты, точность измерений, основные характеристики инструментов

2.Ознакомиться с устройством микрометра, с его пределами измерений

3.Произвести замеры предложенных деталей

4.Составить отчет

Алгоритмы составления отчета:

1.Самостоятельно произвести замеры деталей гладким микрометром

2.Определить величину отсчета по формуле l=S x n

3.Свести данные в таблицу

Контрольные вопросы:

1.Какой обычно применяется угол резьбы при измерении микрометром

2.Каковы характеристики микрометрических инструментов

3.Каков предел измерений микрометра?

Лабораторная работа рассчитана на 2 часа

Предварительный просмотр:

Лабораторная работа №3

Допуск как разность предельных отклонений от номинального размера

Цель работы:

Научить студента определять предельные отклонения, арифметически рассчитывать верхние отклонение, нижние отклонение, наибольший предельный размер, наименьший предельный размер, допуск на вал и отверстие

Материально-техническое оснащение:

1.Калькуляторы

2.Плакаты полей допусков в системе отверстия и в системе вала

3.Таблицы

4.Справочники

5.Стенд «Схема полей допусков и припусков на обработку отверстия и вала»

Порядок выполнения:

1.Повторить основные определения (номинальный размер, допуск, действительный размер)

2.Ознакомиться с плакатом допусков

3.Изучить определение ВО, НО

4.Ознакомиться со схемой допусков на детали: вал, отверстие

5.Составить отчет

Алгоритм составления отчета:

1.Начертить схематично эскиз вала отверстия по полученному заданию

2.Самостоятельно выбрать допуска на размеры вала, отверстия по таблице

4.Самостоятельно вычертить схему полей допусков

5.Свести данные в таблицу

Дано | Решение | Результат |

D max D min D дейст d max d min | ES=D max – D es = d max – d EI = D min - D ei = d min – d TD= D max - D min = l ES-EI l Td = d max - d min = l es – ei l | ES, es- ? EI, ei - ? D дейст , d дейст - ? TD - ? Td - ? |

Контрольные вопросы:

1.Чему равны наибольший и наименьший предельные размеры?

2.Что такое погрешности измерения?

4.Что называется действительным размером?

Лабораторная работа рассчитана на 4 часа

Предварительный просмотр:

Лабораторная работа №4

Определение предельных размеров отверстий и валов, допусков зазоров и натягов

Цель работы:

1.Научиться вычерчивать схему расположения полей допусков для посадок и натягов

2.Научиться определять предельные размеры допуска на зазоры и натяги

Задание:

1.Вычертить по исходным данным схему расположения полей допусков

Выбор средств измерения

Цель работы:

1.Научить студента выбирать измерительные средства для контроля деталей

2.Научить студента контролировать размеры измерительными средствами с допустимой погрешностью

Материально-техническое оснащение:

1.Измерительные линейки

2.Гладкий микрометр

3.Штангенциркуль

4.Детали

5.Чертежи

6.Учебник

7.Плакаты

Задание:

1.Изучить чертеж детали

2.Подобрать измерительный инструмент согласно размерам чертежа с допустимой погрешностью

3.Измерить предложенную деталь измерительным средством

4.Составить отчет

Выполнение:

1.Изучить устройство и метрологические характеристики измерительных средств

2.Зарисовать эскиз детали, проставив все размеры

3.Зарисовать эскизы выбранных измерительных средств

4.Измерить размеры детали

5.Свести данные в таблицу

Вывод:

Лабораторная работа рассчитана на 2 часа

Понятие о взаимозаменяемости, допусках и посадках На современных заводах станки, автомобили, тракторы и другие машины изготовляются не единицами и даже не десятками и сотнями, а тысячами. При таких размерах производства важно, чтобы каждая деталь или сборочная единица при сборке точно подходила к своему месту, без какой- либо дополнительной подгонки. Кроме этого, необходимо, чтобы любая деталь или сборочная единица, поступающие на сборку, допускали замену одной детали (сборочной единицы) другой, одинаковой по назначению без ущерба для работы всей готовой машины. Детали или сборочные единицы, удовлетворяющие этим условиям, называются взаимозаменяемыми.

Взаимозаменяемыми должны быть запасные части к машинам и приборам, различные крепежные детали (болты, гайки, шайбы), шариковые и роликовые подшипники для валов и осей, свечи зажигания к двигателям внутреннего сгорания, объективы к фотоаппаратам и т.д. Таким образом, под взаимозаменяемостью понимают такой принцип конструирования и производства изделий, деталей, сборочных единиц, при котором установка их в процессе сборки или замена осуществляются без подгонки, подбора или Дополнительной обработки. Принцип взаимозаменяемости и рациональная организация массового производства изделий требует установления определенных норм и правил, которым должны удовлетворять виды, размеры и качественные характеристики изделий.

Для реализации принципа взаимозаменяемости необходима точность изготовления изделий. Однако абсолютно точно выполнить размеры деталей практически невозможно. А иногда достижение высокой точности размеров экономически даже нецелесообразно. В процессе конструирования деталей устанавливают наибольшие и наименьшие предельные размеры, обеспечивающие нормальное функционирование изделия, его безотказность и долговечность. Основной расчетный размер (размер, который проставляется на чертеже детали) называется номинальным размером.

Разность между наибольшим предельным и номинальным размерами называется верхним отклонением, а разность между наименьшим предельным и номинальным размерами нижним отклонением. При простановке размеров на чертеже к номинальному размеру указывают допускаемые отклонения. Например, 30 ±": здесь 30 мм номинальный размер, +0,2 верхнее отклонение, 0,1 нижнее отклонение. Следовательно, размер детали может быть в пределах от 29,9 мм (наименьший предельный размер) до 30,2 мм (наибольший предельный размер). В этом примере верхнее отклонение положительное, а нижнее отрицательное". Но отклонения могут быть оба положительные (4O±0,1), оба отрицательные (50- 0,1), одинаковые по абсолютной величине (30±0,1), или одно из них равно нулю (20+0,1).

Разность между наибольшим и наименьшим предельным размерами называется допуском размера. При графическом изображении допусков вводятся понятия нулевой линии и поля допусков. Нулевая линия это линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров. Поле допуска поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется величиной допуска и его положением относительно нулевой линии (номинального диаметра). Конструкции технических устройств и других изделий требуют различных контактов сопрягаемых деталей. Одни детали должны быть подвижными относительно других, а другие образовывать неподвижные соединения. Характер соединения деталей, определяемый разностью между диаметрами отверстия и вала, создающий большую или меньшую свободу их относительного перемещения или степень сопротивления взаимному смещению, называется посадкой.

Различают три группы посадок: подвижные (с зазором), неподвижные (с натягом) и переходные (возможен зазор или натяг). Зазор образуется в результате положительной разности между размерами диаметра отверстия и вала. Если эта разность отрицательна, то посадка будет с натягом. Различают наибольшие и наименьшие зазоры и натяги. Наибольший зазор это положительная разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала Наименьший зазор положительная разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала. Наибольший натяг положительная разность между наибольшим предельным размером вала и наименьшим предельным размером отверстия. Наименьший натяг положительная разность между наименьшим предельным размером вала и наибольшим предельным размером отверстия. Сочетание двух полей допусков (отверстия и вала) и определяет характер посадки, т.е. наличие в ней зазора или натяга.

Системой допусков и посадок установлено, что в каждом сопряжении у одной из деталей (основной) какое-либо отклонение равно нулю. В зависимости от того, какая из сопрягаемых деталей принята за основную, различают посадки в системе отверстия и посадки в системе вала. Посадки в системе отверстия это посадки, в которых различные зазоры и, натяги получают соединением различных валов с основным отверстием. Посадки в системе вала посадки, в которых различные зазоры и натяги получают соединением различных отверстий с основным валом. При обозначении посадки (на сборочных чертежах) предельные размеры отверстий и вала могут быть указаны также условно. Например, 40Н7/g6 (или 40), где 40 номинальный размер (в мм), общий для отверстия и вала; Н поле допуска и квалитет отверстия; g6 поле допуска и квалитет вала. По этим обозначениям с помощью таблиц можно определять предельные размеры отверстия и вала, значения зазоров или натягов и установить характер посадки.

Обозначение посадок на чертежах Поля допусков линейных размеров указывают на чертежах либо условными (буквенными) обозначениями, например Ø50H6, Ø32f7, Ø10g6, либо числовыми значениями предельных отклонений, например Ø, либо буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений (рис. 1, а, б)

Посадки сопрягаемых деталей и предельные отклонения размеров деталей, изображенных на сборочных чертежах, указывают дробью, в числителе которой приводится буквенное обозначение или числовое значение предельного отклонения отверстия либо буквенное обозначение с указанием справа в скобках его числового значения, а в знаменателе аналогичное обозначение поля допуска вала (рис. 1, в, г). В условных обозначениях полей допусков необходимо указывать числовые значения предельных отклонений в следующих случаях: для размеров, не включенных в ряды нормальных линейных размеров, например Ø41,5 H7(+0,021); при назначении предельных отклонений, условные обозначения которых не предусмотрены ГОСТ, например для пластмассовой детали (рис. 1, д) с предельными отклонениями по ГОСТ

Механизмы машин и приборов состоят из деталей, совершающих в процессе работы определенные относительные движения или соединенных неподвижно. Детали, в той или иной степени взаимодействующие между собой в механизме, называют сопряженными.

Производственный опыт показал, что задачу выбора оптимальной точности можно решить установлением для каждого размера детали (особенно для сопрягаемых ее размеров) пределов, в которых может колебаться ее действительный размер; при этом исходят из того, что узел, в который входит деталь, должен соответствовать своему назначению и не терять работоспособность в требуемых условиях функционирования с необходимым ресурсом.

Рекомендации по выбору предельных отклонений размеров деталей разработаны на основании многолетнего опыта изготовления и эксплуатации различных механизмов и приборов и научных исследований, и изложены в единой системе допусков и посадок (ЕСДП СЭВ). Допуски и посадки, установленные ЕСДП СЭВ, могут быть осуществлены по системам отверстия или вала.

Основные термины и определения установлены ГОСТ 25346-89 «Основные нормы взаимозаменяемости. ЕСДП. Общие положения, ряды допусков и основных отклонений».

Размеры – числовое значение линейных величин (диаметров, длин и т.д.) в машиностроении и приборостроении размеры указываются в миллиметрах (мм). Все размеры подразделяют на номинальные, действительные и предельные.

Номинальный размер - размер, который указывают на чертеже на основании инженерных расчетов, опыта проектирования, обеспечения конструктивного совершенства или удобства изготовления детали (изделия). Относительно номинального размера определяют предельные размеры, он служит также началом отсчета отклонений. Чтобы уменьшить разнообразие назначаемых конструкторами размеров со всеми вытекающими преимуществами (сужением сортамента материалов, номенклатуры мерного режущего и измерительного инструмента, сокращением типоразмеров изделий и запасных частей к ним и т. п.), а также в целях применения научно обоснованных, наиболее рационально построенных рядов чисел, при конструировании следует руководствоваться ГОСТ 6636 - 69 на нормальные линейные размеры. В стандартизации применяют ряды чисел, члены которых являются членами геометрической прогрессий.

Качество продукции относится к числу важнейших показателей производственно-хозяйственной деятельности предприятий. От уровня качества выпускаемых изделий во-многом зависит и экономическая характеристика предприятия, и его конкурентоспособность, и положение на рынке товаров и услуг.Под качеством продукции понимается совокупность признаков и свойств продукции, обуславливающих ее способность удовлетворить определенные потребности.

Можно выделить две группы показателей, отражающие качество продукции.

Эксплуатационные показатели , которые отражают свойства качества продукции, связанные с удовлетворением потребностей в соответствии с назначением изделий. К числу таких показателей, применительно к продукции машиностроения, можно отнести технические характеристики машин и приборов, их надежность и долговечность, дизайн, устойчивость к воздействию окружающей среды и другие, а также цену изделия и затраты на его эксплуатацию.

Производственно-технологические показатели, характеризующие машину или прибор как объект производства в условиях предприятия-изготовителя. Эти показатели указывают на соответствие качества изготовленных изделий требованиям стандартов или технических условий, степень их технологичности, на трудоемкость и себестоимость изделий в производстве и т.п.

Каждое предприятие призвано выпускать изделия должного качества, способные удовлетворять всем требованиям потребителя . Выпуск высококачественной продукции определяет необходимость обеспечения на предприятии комплекса технических, организационных и управленческих мероприятий, имеющих своей целью производство продукции соответствующего качества. Международный стандарт ИСО серии 8402 следующим образом трактует понятие обеспечения качества:

«Обеспечение качества » – это все планируемые и систематически осуществляемые виды деятельности в рамках системы качества, а также подтверждаемые (если это требуется), необходимые для создания достаточной уверенности в том, что объект будет выполнять требования к качеству».

Обеспечение качества выпускаемой продукции – одна из важных функций организации производства на предприятии. Для реализации этой функции на предприятии формируется система обеспечения качества продукции, представляющая собой комплекс организационных мероприятий, имеющих своей целью создание необходимых условий для выпуска продукции должного качества.

ГОСТ - государственный стандарт – разрабатывается на продукцию, имеющую межотраслевое значение.В отличие от ТУ, требования ГОСТ разрабатываются не предприятием-изготовителем, а государственными отраслевыми структурами, утверждается на высшем уровне Межгосударственным советом по стандартизации, метрологии и сертификации.

Каждый ГОСТ проходит серьезные испытания и проверки в сертифицированных лабораториях, оценивается научными сотрудниками отрасли, проходит межведомственные согласования и только после этого допускается к публикации.

Для создания и утверждения ГОСТа задействуются многие институты, предприятия, эксперты. Утверждает ГОСТы Федеральное агентство по техническому регулированию и метрологии (сокращённое наименование в 2004-2010 годах - Ростехрегулирование; с июня 2010 года - Росстандарт) - федеральный орган исполнительной власти, осуществляющий функции по оказанию государственных услуг, управлению государственным имуществом в сфере технического регулирования и метрологии. Находится в ведении Министерства промышленности и торговли Российской Федерации. В других странах (СНГ) – аналогично.

Технические условия

ТУ - технические условия - разрабатывает предприятие–производитель и утверждает отраслевое министерство с минимальными формальностями. Поэтому ТУ могут быть более мягкими по сравнению с ГОСТом, а могут быть и более жесткими, когда стандарт устарел и не отвечает требованиям конкретного производства, например, по точности изготовления, по количеству примесей и т.д. Предприятия, чтобы избежать лишних затрат, часто разрабатывают свои ТУ, чтобы сертифицировать свою продукцию.

ГОСТ устанавливает технические требования к продукции, требования безопасности, методы анализа, область и способы применения. Требования ГОСТа обязательны к соблюдению всеми государственными органами управления и субъектами хозяйственной деятельности. Если ГОСТ находится на самой вершине пирамиды стандартов, то ТУ – в самом ее низу: технические условия по большей части разрабатываются производителями самостоятельно, исходя из собственных представлений о том, как нужно делать тот или иной продукт и какими свойствами он должен обладать.

Отраслевой стандарт

ОСТ – отраслевой стандарт – разрабатывается на продукцию отраслевого значения.

Отраслевой стандарт (ОСТ) - устанавливается на те виды продукции, нормы, правила, требования, понятия и обозначения, регламентация которых необходима для обеспечения качества продукции данной отрасли.

Объектами отраслевой стандартизации в частности могут быть отдельные виды продукции ограниченного применения, технологическая оснастка и инструмент, предназначенные для применения в данной области, сырье, материалы, полуфабрикаты внутриотраслевого применения, отдельные виды товаров народного потребления. Также объектами могут быть технические нормы и типовые технологические процессы, специфичные для данной отрасли, нормы, требования и методов в области организации проектирования; производства и эксплуатации промышленной продукции и товаров народного потребления.

Отраслевые стандарты утверждаются министерством (ведомством), являющимся головным (ведущим) в производстве данного вида продукции. Степень обязательности соблюдения требований стандарта отрасли определяется тем предприятием, которое применяет его, или по договору между изготовителем и потребителем. Контроль за выполнением обязательных требований организует ведомство, принявшее данный стандарт.

Размер

Номинальный размер

Действительный размер

Предельные размеры

Больший из них – Dmax и dmax, а меньший – Dmin и dmin.

Предельные размеры позволяют определить точность обработки, пользуясь ими, отбраковывают детали.

В современном машиностроении детали машин изготовляют взаимозаменяемыми . Это значит, что при сборке любая деталь из всей массы одинаковых деталей может быть соединена с сопрягаемыми с ней деталями без дополнительной обработки (подгонки), при этом получается требуемый вид соединения (посадка). Только при этом условии представляется возможным производить сборку машин поточным методом.

Идеально точно обработать детали невозможно, всегда будут небольшие отклонения от требуемых размеров из-за неточности станков, на которых обрабатывались детали, неточности измерительных инструментов, которыми производится обмер, и др. Следовательно, для того чтобы детали удовлетворяли требованиям взаимозаменяемости, необходимо на чертежах указывать допустимые отклонения от номинальных размеров при данном виде соединения деталей

Наибольший допустимый размер для осуществления требуемого соединения (посадки) деталей называется наибольшим предельным размером ;

Наименьший допустимый размер для осуществления требуемого соединения (посадки) называется наименьшим предельным размером (фиг. 626).

Разность между наибольшим и наименьшим предельными размерами называется допуском .

Разность между наибольшим предельным размером и номинальным размером называется верхним предельным отклонением .

Разность между наименьшим предельным размером и номинальным размером называется нижним предельным отклонением.

На фиг. 1 показано верхнее положительное отклонение (со знаком +) и отрицательное нижнее (со знаком -).

Однако не всегда наибольший предельный размер больше, а наименьший предельный размер меньше номинального размера. Обычно в случае неподвижной посадки наибольший и наименьший предельные размеры вала должны быть больше номинального размера (фиг. 1).

При подвижной посадке наибольший и наименьший предельные размеры вала должны быть меньше номинального размера (фиг. 627). При этом между соединяемыми деталями образуется зазор, величина которого определяется положительной разностью между диаметром отверстия и диаметром вала. При этом между соединяемыми деталями образуется зазор, величина которого определяется положительной разностью между диаметром отверстия и диаметром вала.

Допуском размера называется разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями.

Номинальный размер , относительно которого определяют предельные размеры и отклонения. Номинальный размер является общим для соединений.Действительный размер установлен измерением с допустимой погрешностью.

Предельные размеры – это два предельных допустимых размера, между которыми должен находиться, или которым может быть равен действительный размер.

Условие годности действительных деталей:Годный действительный размер должен быть не больше максимального и не меньше минимального или быть равным им.

Условие годности отверстия:

Dmin < Dd < Dmax

Условия годности вала:

dmin < dd < dmax

Условие годности необходимо дополнить характеристикой брака: брак исправимый, брак неисправимый.

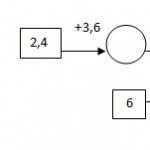

Пример : Конструктор, исходя из условий прочности, определил номинальный размер вала 54 мм. Но, в зависимости от назначения, размер 54 может отклоняться от номинального в следующих пределах: наибольший размер dmax = 54,2 мм, наименьший размер dmin = 53,7 мм. Эти размеры являются предельными, а действительный размер годной детали может иметь размеры, находящиеся между ними, то есть от 54,2 до 53,7 мм.

Однако задавать на чертеже два размера неудобно, поэтому в дополнение к номинальному размеру на чертеже проставляют его предельные отклонения верхнее и нижнее.

Верхнее предельное отклонение - это алгебраическая разность между наибольшим предельным и номинальным размерами.

Нижнее предельное отклонение - это алгебраическая разность между наименьшим предельным и номинальным размерами.

На чертеже предельные отклонения размеров указываются справа непосредственно после номинального размера: верхнее отклонение над нижним, причем числовые величины отклонений записываются более мелким шрифтом, (исключение составляет симметричное двустороннее поле допуска, в этом случае числовая величина отклонения записывается тем же шрифтом, что и номинальный размер). Номинальный размер и отклонения проставляются на чертеже в мм.Перед величиной предельного отклонения указывается знак + или -, если же одно из отклонений не проставлено, то это значит, что оно равно нулю.

Отрицательного допуска не бывает, это всегда положительная величина.

Размер без чертежа не существует, его надо обязательно соотнести с поверхностью, обработка которой им определяется.

Для удобства и упрощения оперирования данными чертежа, все многообразие конкретных элементов деталей принято сводить к двум элементам:

наружные (охватываемые) элементы – вал,

внутренние (охватывающие) элементы – отверстие.

При этом не следует принятый термин «вал» отождествлять с названием типовой детали. Многообразие элементов типа «вал» и «отверстие» никак не связано с определенной геометрической формой, которая привычно ассоциируется со словом «цилиндр». Конкретные конструктивные элементы детали могут иметь как форму гладких цилиндров, так и быть ограниченными гладкими параллельными плоскостями. Важен лишь обобщенный тип элемента детали: если элемент наружный (охватываемый) – это «вал», если внутренний (охватывающий) – это «отверстие».

Деталь считается годной, если:

Dmin ≤ DД ≤ Dmax(для отверстия)

dmin ≤ dД ≤ dmax (для вала)

Брак исправим, если:

DД < Dmin (для отверстия)

dД > dmax (для вала)

Указанное изображение строят следующим образом. Вначале проводят нулевую линию, которая соответствует номинальному размеру и служит началом отсчета отклонений размеров.

При горизонтальном расположении нулевой линии положительные отклонения откладывают вверх от нее, а отрицательные - вниз. Далее отмечают величины верхнего и нижнего отклонений отверстия и вала, и от них проводят горизонтальные линии произвольной длины, которые соединяют вертикальными прямыми. Полученное в виде прямоугольника поле допуска заштриховывают (поле допуска отверстия и поле допуска вала, как и смежные детали, заштриховываются в разные стороны). Подобная схема дает возможность непосредственно определить величину зазоров, предельных размеров, допусков; натягов.

Схематическое графическое изображение полей допусков

Посадка – характер соединения двух деталей, определяемый разностью их размеров до сборки. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению.Различают три типа посадок: с зазором, с натягом и переходные посадки.

Посадки с зазором

Зазор S

Посадки с натягом

Натяг N - положительная разность размеров вала и отверстия до сборки. Натяг обеспечивает взаимную неподвижность деталей после их сборки.

Переходные посадки . Переходной посадкой называется посадка, при которой возможно получение как зазора, так и натяга в зависимости от действительных размеров отверстия и вала.

Переходные посадки используют для неподвижных соединений в тех случаях, когда при эксплуатации необходимо проводить разборку и сборку, а также когда к центрированию деталей предъявляются повышенные требования.

Переходные посадки, как правило, требуют дополнительного закрепления сопрягаемых деталей, чтобы гарантировать неподвижность соединений (шпонки, штифты, шплинты и другие крепежные средства).

Допуск посадки – сумма допусков отверстия и вала, составляющих соединение.

Рис. 2. Схема сопряжения отверстия и вала с зазором

Различают также посадки в системе отверстия и посадки в системе вала.

Посадки в системе отверстия – посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков валов с полем допуска основного отверстия, обозначаемого буквой H. Основное отверстие – отверстие, нижнее отклонение которого равно нулю.

Посадки в системе вала – посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков отверстий с полем допуска основного вала, обозначаемого буквой h. Основной вал – вал, верхнее отклонение которого равно нулю.

В системе допусков и посадок предусмотрены посадки в системе отверстия и в системе вала.Посадки в системе отверстия – посадки, в которых различные зазоры и натяги получают соединением различных валов с основным отверстием, которое обозначают буквой Н.

Посадки в системе вала – посадки, в которых различные зазоры и натяги получают соединением различных отверстий с основным валом, который обозначают буквой h.

Посадки с зазором . Посадкой с зазором называется посадка, при которой всегда обеспечивается зазор в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему (поле допуска отверстия расположено над полем допуска вала).

Зазор S - положительная разность размеров отверстия и вала. Зазор обеспечивает возможность относительного перемещения сопряженных деталей.

Посадки с натягом . Посадкой с натягом называется посадка, при которой всегда обеспечивается натяг в соединении, т.е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему (поле допуска отверстия расположено под полем допуска вала).

Как определить вид посадки?

Пример.

Номинальный размер вала 122 мм

нижнее отклонение вала ei = -40 мк (-0,04 мм)

верхнее отклонение вала es = 0 мк (0 мм). Ø122 H7/h7

Номинальный размер отверстия 122 мм,

нижнее отклонение отверстия EI = 0 мк (0 мм),

верхнее отклонение отверстия ES = +40 мк (+0,040 мм).

Решение.

1. Наибольший предельный размер вала d max

d max = d + es = 122 + 0 = 122 мм.

2. Наименьший предельный размер вала d min

d min = d+ ei= 122 + (-0,04) = 121,96 мм.

3. Поле допуска вала

ITd = d max - d min = 122 – 121,96 = 0,04 мм

или ITd = es - ei = 0- (-0,04) = 0,04 мм.

4. Наибольший предельный размер отверстия

D max = D + ES = 122 + 0,04 = 122,04 мм.

5. Наименьший предельный размер отверстия

D min = D + Е1 = 122 + 0 = 122 мм.

6. Поле допуска отверстия

ITD = D max - D min = 122,04 - 122 = 0,04 мм

или ITD = ES - Е1 = 0,04 - 0 = 0,04 мм.

7. Максимальный зазор в соединении

S max = D max - d mia = 122,04 - 122,96 = 0,08 мм

или S max = ES- ei = 0,04 - (-0,04) = 0,08 мм.

8. Минимальный зазор в соединении

S mia = D mia - d max = 122 - 122 = 0 мм

или S min = EI-es = 0 – 0 = 0 мм.

9. Допуск посадки (зазора)

ITS = S max - S min = 0,08 - 0 = 0,08 мм

или ITS = ITd + ITD = 0,04 + 0,04 = 0,08 мм .

Следует понимать, что S= - N и N= -S.

Вывод: посадка с зазором.

Урок № 17ДОПУСКИ И ОТКЛОНЕНИЯ РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

Отклонением расположения ЕР называется отклонение реального расположения рассматриваемого элемента от его номинального расположения. Под номинальным понимается расположение, определяемое номинальными линейными и угловыми размерами.

Для оценки точности расположения поверхностей назначаются базы (элемент детали, по отношению к которому задается допуск расположения и определяется соответствующее отклонение).

Допуском расположения называется предел, ограничивающий допускаемое значение отклонения расположения поверхностей.

Поле допуска расположения ТР –область в пространстве или заданной плоскости, внутри которой должен находиться прилегающий элемент или ось, центр, плоскость симметрии в пределах нормируемого участка, ширина или диаметр которой определяется значением допуска, а расположение относительно баз – номинальным расположением рассматриваемого элемента.

Таблица 2 – Примеры нанесения допусков формы на чертеже

Стандартом установлено 7 видов отклонений расположения поверхностей:

от параллельности;

от перпендикулярности;

наклона;

от соосности;

от симметричности;

позиционное;

от пересечения осей.

Отклонение от параллельности – разность ∆ наибольшего и наименьшего расстояний между плоскостями (осью и плоскостью, прямыми в плоскости, осями в пространстве и т.д.) в пределах нормируемого участка.

Отклонение от перпендикулярности – отклонение угла между плоскостями (плоскостью и осью, осями и т.д.) от прямого угла, выраженного в линейных единицах ∆, на длине нормируемого участка.

Отклонение наклона – отклонение угла между плоскостями (осями, прямыми, плоскостью и осью и т.д.), выраженного в линейных единицах ∆, на длине нормируемого участка.

Отклонение от симметричности – наибольшее расстояние ∆ между плоскостью (осью) рассматриваемого элемента (или элементов) и плоскостью симметрии базового элемента (или общей плоскостью симметрии двух или нескольких элементов) в пределах нормируемого участка.

Отклонение от соосности – наибольшее расстояние ∆ между осью рассматриваемой поверхности вращения и осью базовой поверхности (или осью двух или нескольких поверхностей) на длине нормируемого участка.

Отклонение от пересечения осей – наименьшее расстояние ∆ между осями, номинально пересекающимися.

Позиционное отклонение – наибольшее расстояние ∆ между реальным расположением элемента (центра, оси или плоскости симметрии) и его номинальным расположением в пределах нормируемого участка.

Таблица 3 – Виды допусков расположения

На рабочих чертежах деталей приведены точные указания о шероховатость поверхности, допустимой для нормальной для нормальной работы этих деталей.

Под шероховатостью поверхности понимается совокупность микронеровностей поверхности, измерянных на определенной длине, которая называется базовой.

Величина шероховатости на поверхности детали измеряется в микрометрах (мКм). 1 мКм = 0,001 мм.

Параметры шероховатости поверхности.

Высотные параметры.

Rz, мКм – средняя высота микронеровностей по 10 точкам (1 мКм = 0,001 мм).

Проводим любую линию. По отношению к ней расстояния до 5 выступов и до 5 впадин – среднее расстояние между находящимися в пределах базовой длины l пятью высшими точками выступов и пятью низшими точками впадин, нумеруем от линии, параллельной средней линии.

Ra, мКм – среднее арифметическое отклонение профиля – среднее заключение, в пределах базовой длины l, расстояние точек выступов и точек впадин от средней линии:

Классы шероховатости.

ГОСТом установлено 14 классов чистоты поверхности.

Классификацию шероховатости поверхности производят по числовым значениям параметров Ra и Rz при нормированых базовых данных в соответствии с таблицей.

Чем выше класс (меньшее числовое значение параметра), тем поверхность более гладкая (чище). Классы шероховатости с 1 – 5, с 13 – 14 определяются параметром Rz, все остальные с 6 по 12 – параметром Ra.

Шероховатость поверхности детали задается при конструировании, исходя из функционального назначения детали, т.е. из условий её работы, либо из эстетических соображений.

Нужный класс чистоты обеспечивается технологией изготовления детали.

Обозначение шероховатости

Обозначение

Обрабатываемые поверхности

R z 20

Нерабочие поверхности зубчатых колес

Внутренние поверхность юбки поршня

Внутренняя нерабочая поверхность втулки

R а 2,5

Торцовые поверхности, служащие опорой для ступиц зубчатых колес.

Боковая поверхность зубьев больших модулей долбленных и строганных колес

Наружная поверхность зубчатого венца

Внутренняя поверхность корпуса под подшипники качения

R а 1,25

Нерабочие поверхности бронзовых колес

Опорная плоскость крышки блока

Опорная шаброванная плоскость контрольной инструментальной линейки

Шлифованный пруток для шпилек

R а 0,63

Сопрягаемые поверхности бронзовых колес

Нерабочие шейки коленчатого и распределительного валов

Гнезда под вкладыши коленчатого вала

Цилиндрическая поверхность силовых шпилек

Рабочие поверхности ходовых винтов

Поверхности валов под подшипники качения

R а 0,32

Наружная поверхность днища поршня

Отверстия поршневых бобышек палец под палец

Поверхность полок шатунов. Рабочие поверхности центров

Поверхности валов под подшипники качения классов В, А и с

R а 0,16

Рабочие шейки коленчатого вала быстроходного двигателя. Рабочие шейки распределительного вала. Рабочая плоскость клапана. Наружная поверхность юбки поршня. Поверхность лопастей крыльчатки нагнетателя

R а 0,08

Ведущий щиток клапана. Наружная поверхность поршневого пальца. Зеркало цилиндрической гильзы. Шарики и ролики подшипников качения. Рабочие шейки прецизионных быстроходных станков.

R а 0,04

Измерительные поверхности предельных калибров для 4 и 5го классов точности.

Рабочие поверхности деталей измерительных приборов в подвижных сочленениях средней точности Шарики и ролики высокоскоростных ответственных передач.

R a 0,1

Измерительные поверхности приборов и калибров высокой точности (1, 2 и 3го классов). Рабочие поверхности деталей в подвижных сочленениях средней точности.

R z 0,05

Измерительные поверхности плиток. Измерительные поверхности измерительных приборов весьма высокой точности. Измерительные поверхности плиток высоких классов. Поверхности исключительно ответственных точнейших приборов

Средство измерения (СИ) - это техническое средство или совокупность средств, применяющееся для осуществления измерений и обладающее нормированными метрологическими характеристиками. При помощи средств измерения физическая величина может быть не только обнаружена, но и измерена.В научной литературе средства технических измерений делят на три большие группы. Это: меры , калибры и универсальные средства измерения , к которым относятся измерительные приборы, контрольно-измерительные приборы (КИП), и системы.

Калибрами называются бесшкальные контрольные инструменты, предназначенные для ограничения отклонений размеров, формы и взаимного расположения поверхностей изделий. При помощи калибров невозможно определить действительные отклонения размеров изделия, но их применение позволяет установить - находятся или нет отклонения размеров изделия в заданных пределах.

Калибры служат не для определения действительного размера деталей, а для рассортировки их на годные и две группы брака (с которых снят не весь припуск и с которых снят лишний припуск).

Иногда с помощью калибров детали сортируют на несколько групп годных для последующей селективной сборки.

В зависимости от вида контролируемых изделий различают калибры для:

проверки гладких цилиндрических изделий (валов и отверстий),

гладких конусов,

цилиндрических наружных и внутренних резьб,

конических резьб,

линейных размеров,

зубчатых (шлицевых) соединений,

расположения отверстий, профилей и др.

Предельные калибры делятся на проходные и непроходные.

При контроле годной детали проходной калибр (ПР) должен входить в годное изделие, а непроходной (НЕ) входить в годное изделие не должен. Изделие считается годным, если проходной калибр входит, а непроходной - нет. Проходной калибр отделяет годные детали от брака исправимого (это детали, с которых снят не весь припуск), а непроходной - от брака неисправимого (это детали, с которых снят лишний припуск).

По технологическому назначению калибры делятся на рабочие калибры, используемые для контроля изделий в процессе изготовления и приемки готовых изделий работниками ОТК и контрольные калибры (контркалибры) для проверки рабочих калибров.

Основные требования к калибрам

1. Точность изготовления. Рабочие размеры калибра должны быть выполнены в соответствии с допусками на его изготовление.

2. Высокая жесткость при малом весе . Жесткость необходима для уменьшения погрешностей от деформаций калибров (особенно скоб больших размеров) при измерении. Малый вес требуется для повышения чувствительности контроля и облегчения работы контролера при проверке средних и больших размеров.

3. Износоустойчивость . Для снижения расходов на изготовление и периодическую проверку калибров необходимо принимать меры к повышению их износоустойчивости. Измерительные поверхности калибров выполняют из легированной стали, закаливают до высокой твердости и покрывают износостойким покрытием (например, хромируют). Выпускают также калибры небольших размеров, изготовленные из твердого сплава.

4. Производительность контроля обеспечивается рациональной конструкцией калибров; по возможности следует применять односторонние предельные калибры.

5. Стабильность рабочих размеров достигается соответствующей термообработкой (искусственным старением).

6. Устойчивость против коррозии , необходимая для обеспечения сохранности калибров, достигается применением антикоррозионных покрытий и выбора материалов, мало подверженных коррозии.

Штангенинструменты являются распространенными в машиностроении видами измерительного инструмента. Их применяют для измерения наружных и внутренних диаметров, длин, толщин, глубин и т. д.Штангенциркули применяют трех типов: ШЦ-I, ЩЦ-И и ШЦ-Ш.

Штангенциркуль ШЦ – I: 1- штанга, 2, 7 - губки, 3- подвижная рамка, 4- зажим,5– шкала нониуса, 6- линейка глубиномера

Штангенциркуль ШЦ - I применяется для измерения наружных, внутренних размеров и глубин с величиной отсчета по нониусу 0,1 мм. Штангенциркуль (рисунок 1.8) имеет штангу 1, на которой нанесена шкала с миллиметровыми делениями. На одном конце этой штанги имеются неподвижные измерительные губки 2и 7а на другом конце линейка 6для измерения глубин. По штанге перемещается подвижная рамка 3с губками 2и 7.

Рамка в процессе измерения закрепляется на штанге зажимом 4.

Нижние губки 7 служат для измерения наружных размеров, а верхние 2 - для внутренних размеров. На скошенной грани рамки 3нанесена шкала 5, называемая нониусом. Нониус предназначен для определения дробной величины цены деления штанги, т. е. для определения доли миллиметра. Шкала нониуса длиной 10 мм разделена на 10 равных частей; следовательно, каждое деление нониуса равно 19:10=1,9 мм, т. е. оно короче расстояния между каждыми двумя делениями, нанесенными на шкалу штанги, на 0,1 мм (2,0-1,9=0,1). При сомкнутых губках начальное деление нониуса совпадает с нулевым штрихом шкалы штангенциркуля, а последний-10-й штрих нониуса - с 19-м штрихом шкалы.

Перед измерением при сомкнутых губках нулевые штрихи нониуса и штанги должны совпадать. При отсутствии просвета между губками для наружных измерений или при небольшом просвете (до 0,012 мм) должны совпадать нулевые штрихи нониуса и штанги.

При измерении деталь берут в левую руку, которая должна находиться за губками и захватывать деталь недалеко от губок, правая рука должна поддерживать штангу, при этом большим пальцем этой руки перемещают рамку до соприкосновения с проверяемой поверхностью, не допуская перекоса губок и добиваясь нормального измерительного усилия.

Рамку закрепляют зажимом большим и указательным пальцами правой руки, поддерживая штангу остальными пальцами этой руки; левая рука при этом должна поддерживать нижнюю губку штанги. При чтении показаний штангенциркуль держат прямо перед глазами. Целое число миллиметров отсчитывается по шкале штанги слева направо нулевым штрихом нониуса. Дробная величина (количество десятых долей миллиметра) определяется умножением величины отсчета (0,1 мм) на порядковый номер штриха нониуса, не считая нулевого, совпадающего со штрихом штанги. Примеры отсчета показаны на рисунке ниже.

39+0,1*7= 39,7; 61+0,1*4=61,4

Штангенрейсмусы предназначены для измерения высот от плоских поверхностей и точной разметки, изготавливаются по ГОСТ 164-90.

Штангенрейсмусы устроены следующим образом: они имеют основание с жестко закрепленной на нем штангой со шкалой, передвижную рамку с нониусом и стопорным винтом, устройство микрометрической подачи, которая состоит из движка, винта, гайки и стопорного винта, что позволяет устанавливать сменные ножки с острием для разметки (нанесения рисок).

Список рекомендованной литературы:

Зайцев С. А. Допуски и технические измерения. / С.А. Зайцев, А. Д. Куранов, А. Н. Толство. – М.: Академия, 2017. – 304 с.

Таратина Е.П. Допуски, посадки и технические измерения. Учебное пособие –М.:Академкнига \ Учебник, 2014

Зайцев, С.А. Допуски, посадки и технические измерения в машиностроении / С.А. Зайцев, А.Д. Куранов, А.К. Толстов. – М.: Академия, 2016. – 238 с.

Интернет-ресурсы:

https://studfiles.net/

Составитель: Д. А. Могильная

Основные понятия и определения. Отправляя готовые детали в сборочный цех или ремонтные мастерские, нужно быть абсолютно уверенным, что в обрабатывающих цехах все параметры деталей выполнены с требуемой точностью, т.е. необходимо измерить действительные размеры деталей. А для этого нужны надежные средства измерения и контроля.

Метрология - это наука о средствах и методах измерений и контроля. Она охватывает все области технических измерений и контроля различных процессов производства. Как и любая наука, метрология имеет свою терминологию. Основные термины и определе-ния метрологии регламентирует ГОСТ 16263-70.

В технике существуют два основных термина - измерение и контроль. Четкой гра-ницы между ними нет: и тот и другой характеризует качество проверяемой детали. Однако принято под измерением понимать процесс сопоставления какой-либо величины (длины, угла и т.п.) с такой же величиной, условно принятой за единицу. Результатом измерения яв-ляется число, выражающее отношение измеряемой величины к величине, принятой за единицу. Под контролем принято понимать процесс сопоставления какой-либо величины с предписанными пределами. При контроле устанавливают не действительный размер детали, а только его положение по отношению к предельным размерам. Результатом контроля явля-ется вывод о годности или негодности детали.

Измерительные инструменты и техника измерений. Для определения размеров де-талей и правильности их обработки применяют измерительные и проверочные инструменты. В зависимости от степени точности измерительные инструменты делят на простые и точные. Простые измерительные инструменты обеспечивают точность измерения до 0,5 мм. К ним относятся измерительные линейки, метры, рулетки, кронциркули, нутромеры. Точные измерительные инструменты позволяют производить измерения с точностью от 0,1 до 0,001 мм. К ним относятся штангенциркули, микрометры, угломеры, предельные калибры, индикаторы, уровни, щупы, а также различные оптико-механические, электромеханические, пневматические и другие приборы.

При точных измерениях необходимо предварительно сверить показания инструмента, находящегося в обращении, с показаниями контрольного инструмента (эталона) и устранить неточности; если конструкция инструмента не позволяет сделать это, то следует учесть отклонения, допущенные им при измерении. Контрольные инструменты периодически прове-ряют в лаборатории. Точные измерения выполняют при температуре окружающей среды 20 С. Нельзя производить измерения сразу после обработки детали, так как деталь нагрета и результаты измерения будут неточными. Более точные результаты можно получить, выводя среднее значение из показателей первоначального и повторных измерений по окончании каждой операции, а также после окончания изготовления детали в целом.

Точность измерения зависит от опыта и умения пользоваться инструментом. Если нет специальных указаний о правилах пользования инструментом, то при измерении необходимо следить за тем, чтобы измерительный инструмент находился в плоскости, перпендикулярной одной из осей детали, без какого-либо перекоса или наклона.

По назначению и конструкции все измерительные и проверочные инструменты под-разделяются на семь групп: штриховые нераздвижные, переносные, раздвижные, угломер-ные, одномерные, индикаторные и плоскостные проверочные.

Штриховые нераздвижные инструменты применяют для измерения линейных размеров. К этой группе, относятся измерительные линейки, складные метры, рулетки. Расстояние между отдельными штрихами (делениями) у линеек и метров 1 или 0,5 мм, у рулеток - 1 или 10 мм.

Переносные инструменты служат для переноса размеров с масштабной (измерительной) линейки на изделие или наоборот. Их применяют, когда измерение линейкой не-возможно из-за сложной формы детали или наличия на ее кромках фасок и закруглений. К таким инструментам относятся: кронциркули, разметочные циркули и нутромеры. Кронциркуль служит для измерения наружных криволинейных поверхностей (например, наружного диаметра трубы), разметочный циркуль - для измерения и разметки плоских поверхностей или разметки деталей, нутромер - для измерения внутренних поверхностей (например, внутреннего диаметра трубы, отверстия, паза и т.д.). При пользовании этими инструментами размер определяют по линейке.

Штриховые раздвижные инструменты служат для измерения наружных и внут-ренних поверхностей, глубин и высот. К ним относятся: штангенциркули, микрометры, штихмассы и другие измерительные инструменты, позволяющие производить измерения с высокой точностью благодаря подвижности измерительных частей.

Штангенциркуль (рис. 50) состоит из штанги 6 с губками 1 и 2, по которой передвигается рамка 5 с губками 3 и 9 и глубиномером 7. Рамка на штанге закрепляется винтом 4. Штанга представляет собой масштабную линейку с ценой деления 1 мм. На рамке расположена вспомогательная шкала 8, служащая для отсчета долей миллиметра и называемая нониусом. Размеры отсчитывают по основной шкале в целых миллиметрах и по нониусу - в долях миллиметра. Точность отсчета по нониусу может быть 0,1; 0,05 и 0,02 мм в зависимости от масштаба.

Рис. 50. Штангенциркуль.

Шкала нониуса получена при делении 9 мм на 10 частей. Следовательно, размер каждого деления нониуса 0,9 мм, т.е. на 0,1 мм меньше размера деления основной шкалы. Если передвигать нониус вправо от исходного положения, то при совпадении его штриха 1 со штрихом 1 основной шкалы нулевое деление нониуса переместится от нулевого деления основной шкалы на 0,1 мм; между губками 1 и 9 образуется зазор такой же величины. При дальнейшем движении нониуса вправо его штрихи 2, 3, 4 и все дальнейшие до 10-го после-довательно совпадут со штрихами 2, 3. 4 и т.д. основной шкалы и расстояние между нулевы-ми штрихами будет соответственно 0,2; 0,3; 0,4 мм и далее до 1 мм. На столько же увеличит-ся расстояние между губками штанги и рамки.

Для отсчета размера по штангенциркулю надо взять количество целых миллиметров по основной шкале до нулевого деления нониуса, а количество десятых долей миллиметра - по нониусу, определив, какой штрих нониуса совпадает со штрихом основной шкалы.

У штангенциркуля с точностью отсчета по нониусу 0,05 мм шкала нониуса длиной 19 мм разделена на 20 равных частей. Следовательно, каждое деление нониуса на 0,05 мм меньше деления на штанге. Штангенциркули с точностью отсчета 0,02 мм имеют цену деле-ния на штанге 0,5 мм, а шкала нониуса длиной 12 мм разделена на 25 частей, т.е. имеет цену деления, равную 12 25 = 0,48 мм, или на 0,5 - 0,48 = 0,02 мм меньше цены деления на штан-ге.

Микрометр (рис. 51) применяют для измерения наружных поверхностей с точностью до 0,01 мм. Он состоит из скобы 1 с пяткой 2 и стеблем 7, микрометрического пинта 6, на котором закреплен барабан 4, трещотки 5 и стопорного устройства 3.

На стебле по обе стороны от продольной риски нанесены штрихи. Расстояние между нижним и соседним верхним штрихами 0,5 мм. Микрометрический винт выполнен с шагом 0,5 мм, а нижняя конусная поверхность барабана разделена на 50 равных частей. Следова-тельно, поворот барабана на одно деление соответствует осевому перемещению винта на 0,5: 50 = 0,01 мм.

При измерении микрометром проверяемую деталь помещают между пяткой 2 и тор-цом винта 6. Вращением трещотки деталь зажимают так, чтобы не было перекоса. Показания отсчитывают сначала по шкале стебля от нулевого штриха до кромки барабана. Эти показания будут кратными 0,5. Десятые и сотые доли миллиметра отсчитывают по делениям на шкале барабана, совпадающим с продольной риской на стебле. Измеренный размер опреде-ляют суммой полученных величин.

Рис. 51. Микрометр.

На рисунке крайней кромкой барабана открыто на стебле 7 мм, а продольная риска стебля совпадает с 35-м делением шкалы барабана, что соответствует 0,35 мм. Следовательно, размер детали равен 7 + 0,35 = 7,35 мм.

Перед тем как пользоваться микрометром, проверяют правильность его показаний. Для этого торцы пятки и микрометрического винта совмещают с помощью трещотки. При таком положении кромка барабана должна находиться на нулевом штрихе стебля, а нулевое деление барабана совпадать с продольной риской на стебле. Если этого нет, микрометр регу-лируют установкой на нуль с помощью стопорного устройства и зажимной гайки, находя-щейся на барабане.

Микрометры выпускаются для разных пределов измерений с интервалами: 0-25, 25-50, 50-75 мм и т.д. до 1600 мм.

Микрометрический штихмас (рис. 52) служит для измерения внутренних размеров детали с точностью до 0,01 мм. Его применяют для определения овальности труб, обечаек, от-верстий размером 35 мм и более. Способ отсчета по штихмасу такой же, как по микрометру. Для замеров больших диаметров к микрометрической головке штихмаса прилагается набор сменных калиброванных удлинителей, с помощью которых можно составить любой размер.

Рис. 52. Микрометрический штихмас.

1

- торец сменного удлинителя

2

- сменный удлинитель

3

- микрометрическая головка

4

- барабан го-ловки

5

- торец головки

При измерении штихмас вводят в отверстие и упирают один его конец в какую-либо точку, затем, качая штихмас относительно этой точки и одновременно поворачивая барабан головки, находят наибольший диаметр отверстия.

Угломерные инструменты применяют для проверки и измерения углов. К ним относят: угольники, угловые шаблоны и плитки, угломеры. Угольниками проверяют прямые углы, а угловыми шаблонами и плитками - все другие углы.

На рис. 53 показан универсальный угломер, которым измеряют углы от 0 до 180° с точностью до 2°. Угломер состоит из линейки 3, с закрепленным на ней полудиском 4. Вто-рая линейка 1 вращается на оси вместе с нониусом 6. На линейке 1 с помощью хомутика за-креплен угольник 2, который служит для измерения углов до 90°, при измерении больших углов угольник снимают и к полученному показанию прибавляют 90 С.

Рис. 53. Универсальный угломер.

Чтобы измерить угол детали, подвижную линейку 1 устанавливают на, нужный угол по нулевому штриху нониуса 6. Затем вращением головки микрометрического винта 5 окон-чательно устанавливают нониус. При отсчете показаний сначала замечают, какой штрих шкалы полудиска прошел нулевой штрих нониуса; этот штрих покажет величину угла в це-лых градусах. Далее смотрят, какой штрих нониуса совпадает со штрихом полудиска; число-вое значение и штриха нониуса покажет количество минут в измеряемом угле.

Одномерные инструменты служат для контроля или измерения какой-либо одной величины. К ним относятся: калибры, шаблоны, щупы, резьбомеры.

Калибры изготовляют в виде пробок - для контроля размеров отверстия (рис. 54, а) и в виде скоб - для контроля наружных размеров (рис. 54, б) . Размеры сторон калибров: проходной (Пр) и непроходной (Не) соответствуют наибольшему и наименьшему предельным размерам, т.е. показывают, укладывается ли в заданный допуск действительный размер проверяемой детали.

Рис. 54. Одномерные инструменты

а

- калибр-пробка

в

- калибр-скоба

в

- набор шаблонов для проверки фасок и сварного шва

г

- пластин-чатый щуп

Шаблоны применяют для проверки контуров или размеров деталей преимущественно неправильной формы. Несовпадение контуров проверяемой детали с контурами шаблона определяется “на просвет”. На рис. 54, в представлен набор шаблонов для проверки фасок и сварного шва при соединении труб сваркой. Каждая пластинка шаблона предназначена для определения диаметра и толщины стенки трубы. Концом пластинки проверяют фаски и зазор между торцами стыкуемых труб, а выемки на ее сторонах служат для контроля размеров усиления сварного шва.

Щупы (рис. 54, г) используют для измерения небольших зазоров между поверхностя-ми собранных деталей. Щуп состоит из набора стальных пластинок, каждая из которых калибрована на определенную толщину в пределах 0,03-1 мм. Зазоры можно проверять как одной, так и несколькими сложенными вместе пластинками.

Резьбомеры применяют для проверки величины шага, числа ниток и правильности резьбы. Резьбомер, как и щуп, состоит из набора пластинок, на которых нанесены профили резьбы и указаны размеры.

Индикаторные инструменты служат для измерения небольших отклонений в раз-мерах и форме деталей, проверки правильности и взаимного расположения в конструкциях и механизмах, а также для проверки удлинения шпилек при затяжке фланцевых соединений.

Наибольшее распространение получили индикаторы часового типа с циферблатом (рис. 55) . Механизм индикатора, заключенный в корпус, состоит из набора шестерен. Шес-терни подобраны так, что в результате перемещения измерительного стержня 4 на 0,01 мм стрелка 1 передвигается по циферблату 3 на 0,01 мм, а при перемещении стержня на 1 мм стрелка 1 совершает полный оборот, а стрелка 2 передвигается на одно деление.

При пользовании индикатором его наконечник подводят к измеряемой поверхности и устанавливают стрелку 1 на нулевое деление. Затем ослабляют винт для одного-двух полных оборотов стрелки 1. Это делают для того, чтобы во время измерения индикатор мог показать как отрицательные. так и положительные отклонения от размера, по которому он установлен на нуль.

Индикатор на подставке перемещают по поверхности изделия или изделие - по тор-цу измерительного стержня. Для определения удлинения шпилек при затяжке фланцевых соединений индикатор закрепляют в специальной зажимной втулке с плоской торцевой, по-верхностью, которая соприкасается с измеряемым торцом затягиваемой шпильки. Отклоне-ние в форме или размерах вызовет перемещение стержня, а стрелка 1 покажет величину это-го отклонения.

Плоскостные проверочные инструменты служат для проверки чистоты поверхности, а также прямолинейности положения изделия по отношению к заданной отметке. К этим инструментам относятся: проверочные угольники, линейки, шабровочные плиты, уровня.

Проверочные угольники, линейки и шабровочные плиты используют для проверки плоскостности деталей методом световой щели, или пятен на краску. При проверке этим ме-тодом плиту покрывают слоем краски (лазури, голландской сажи, туши и др.). Краску расти-рают таким образом, чтобы не ощущалось никаких комочков, и укладывают в мешочек из холста. При натирании плиты краска выступит через поры мешочка и закрасит поверхности плиты тонким слоем. Затем деталь кладут на плиту (или плиту на деталь) и свободно пере-мещают по ней в разных направлениях. При этом все участки, выступающие на поверхности детали, окрашиваются. Количество равномерно расположенных пятен краски на поверхности характеризует чистоту ее обработки. Чем больше равномерно расположенных отпечатков краски, тем выше чистота обработки поверхности. Этим методом проверяют чистоту обработки поверхности детали после тонкого опиливания, шабрения, притирки. Количество пятен краски на 1 см2 проверяемой поверхности и их площадь задаются техническими условиями.

Уровни (ватерпасы) применяют для проверки горизонтального и вертикального по-ложения поверхностей. Уровнями пользуются при разметке трассы трубопровода, выверке его положения, проверке уклонов и т.д.

Для контроля небольших отклонений поверхности от горизонтального или верти-кального положения используют слесарный (валовой) уровень (рис. 56). Основной его ча-стью является продольная ампула 2 - стеклянная трубка, наполненная жидкостью (водой, спиртом, эфиром с таким расчетом, чтобы внутри остался пузырек воздуха.

Пузырек воздуха всегда стремится занять наивысшее положение. Отклонение его от центрального нулевого положения определяется по делениям шкалы, которая нанесена на стеклянной трубке. Цена одного деления шкалы может быть от 0,6 до 0,1 мм на 1 м. Так, например, отклонение пу-зырька на одно деление, цена которого 0,6 мм, покажет, что разница в высоте двух точек, находящихся на расстоянии 1 м одна от другой, составляет 0,6 мм.

Рис. 56. Слесарный уровень

1

- поперечная ампула

2

- продольная ампула

3

- корпус

Правильность установки уровня в вертикальном положении определяют по пузырьку воздуха в поперечной ампуле 1, который должен занимать среднее положение.

©2015-2019 сайт

Все права принадлежать их авторам. Данный сайт не претендует на авторства, а предоставляет бесплатное использование.

Дата создания страницы: 2017-06-12

Различают три основных типа производства: единичное (единичный выпуск различных изделий), серийное (выпуск партиями изделий одинаковой конструкции в определенные промежутки времени) и массовое (выпуск большого количества изделий одного вида и конструкции на протяжении длительного времени).

Серийное производство, в свою очередь, подразделяется на мелкосерийное, серийное и крупносерийное.

Производство относят к тому или иному типу в достаточной мере условно. Тип производства характеризуется коэффициентом закрепления операций за одним рабочим местом или единицей оборудования, который представляет собой отношение числа различных операций О, необходимых для производства продукции, к числу рабочих мест, на которых выполняются эти операции Р:

Типы производства характеризуются следующими значениями коэффициента закрепления операций (табл. 28):

Таблица 28Взаимозаменяемостью называется такое свойство выполненных отдельных деталей, которое дает возможность без дополнительной обработки или подгонки соединять их во время сборки или при замене поврежденных или вышедших из строя в процессе эксплуатации деталей с сохранением заданного качества изделия.

Производство взаимозаменяемых деталей дает возможность специализировать предприятия, что снижает затраты на изготовление этих деталей, увеличивает производительность труда, а также исключает ручную доработку деталей в процессе сборки и ремонта.

Для изготовления какой-либо детали заготовку (отливку, поковку, штамповку) подвергают механической или другим видам обработки в соответствии с требованиями чертежа и технических условий. Заготовки должны иметь определенные припуски на обработку, обеспечивающие получение деталей в пределах заданных чертежом конфигурации (формы), размеров и допусков на их выполнение, а также определенные физико-механические свойства обработанных поверхностей.

Величина припуска на обработку зависит от вида материала, величины и массы детали, объема ее выпуска (объема производства), способа изготовления заготовки, а также от требований точности и шероховатости обрабатываемых поверхностей на детали.

7.2. Шероховатость поверхности и допуски

Поверхности всех деталей после механической обработки не являются идеально гладкими, так как режущие кромки инструмента оставляют на поверхности следы в виде определенных неровностей и гребешков.

Совокупность всех неровностей с относительно малыми шагами на базовой длине называется шероховатостью.

Основными характеристиками шероховатости обработанных поверхностей являются высотные и шаговые параметры. К высотным относятся среднее арифметическое отклонение профиля, высота неровностей профиля по десяти точкам и наибольшая высота неровностей профиля. Шаговыми параметрами шероховатости являются средний шаг неровностей и опорная длина профиля.

Шероховатость поверхности характеризуется также рядом дополнительных параметров: радиусы закругления выступов и впадин микронеровностей, угол наклона боковых сторон микронеровностей и направление штрихов обработки на поверхности детали.

Шероховатость поверхности обозначается специальными знаками и вписанными над ними величин допустимой шероховатости в микрометрах.

Размеры детали, которые указываются на техническом чертеже, называются номинальными, а размеры, фактически получаемые в результате обработки детали, называются действительными. Действительный размер всегда немного отличается от номинального, так как на практике получить номинальный размер почти невозможно.

С целью достижения определенной точности выполнения детали на чертеже указывается допуск на номинальный размер, определяющий границы допустимой ошибки при изготовлении. Допуску на номинальный размер соответствуют предельные размеры, в рамках которых деталь считается годной.

Верхний и нижний предельные размеры определяются допуском на номинальный размер. Больший из двух размеров, обычно обозначаемый буквой В, – это верхний предельный размер; меньший, обозначаемый буквой А, – нижний предельный размер.

Допуск на размер Т является арифметической разницей между верхним и нижним предельными размерами:

Т = В – А.

Отклонением от номинального размера называется арифметическая разность между верхним или нижним предельными размерами и номинальным размером D. При этом верхнее отклонение определяется как

а нижнее –

Если верхний предельный размер больше номинального, то отклонение ставится со знаком плюс; нижнее отклонение имеет знак минус. Когда один из предельных размеров равен номинальному, то отклонение равно нулю и в чертежах не ставится.

Величину допуска можно определить по разности между верхним и нижним предельным размерами.

Различают следующие виды допусков: симметричный – оба отклонения имеют одинаковую величину и отличаются только знаком; асимметричный – одно отклонение равно нулю; асимметричный двухсторонний – величины и знаки отклонений различны; асимметричный односторонний – оба отклонения имеют одинаковые знаки.

7.3. Посадки

Посадкой называется взаимное соединение двух деталей машин с одинаковыми номинальными размерами и их определенными отклонениями.

Целью посадок является достижение правильного (в соответствии с технической документацией) соединения элементов и деталей машин для их совместной работы, а также обеспечение взаимозаменяемости при сборке и ремонте в эксплуатации. Посадка определяет характер соединения двух деталей, зависящий от зазора или натяга, полученных в результате их обработки, при сборке машины.

Система допусков по посадкам разделяется на систему отверстия и систему вала.

Зазором называется положительная разница между размерами отверстия и вала. Зазор тем больше, чем больше разница между действительным размером отверстия и действительным размером вала.

Натягом называется положительная разность между размером вала и размером отверстия. Натяг возникает, когда размер вала больше размера отверстия. При этом зазор отсутствует.

В системе допусков предусмотрено три вида отклонений от номинального размера: верхнее, нижнее и основное. Основное отклонение – это отклонение, ближайшее к нулевой линии. Оно определяет положение поля допуска относительно номинального размера.

Поля допусков обозначаются буквами латинского алфавита, для отверстий прописными (А, В, С, D и др.), для валов – строчными (а, b, с, d и др.).

Все возможные размеры до 3150 мм разбиты на интервалы, которые образуют три группы размеров: до 1 мм, от 1 мм до 500 мм и от 500 мм до 3150 мм. В каждой группе предусмотрены различные ряды полей допусков и рекомендуемые посадки, из которых предпочтительными являются посадки в системе отверстия.

Поле допуска отверстия Н является основным в системе отверстия, его нижнее отклонение равно нулю. Основным для вала является поле допуска h , его верхнее отклонение равно нулю.

Посадки делятся на три группы: с гарантированным натягом (прессовые), с гарантированным зазором (подвижные) и переходные.

Допуском посадки называется разница между наибольшим и наименьшим зазором в посадках с зазорами и разница между наибольшим и наименьшим натягом в посадках с натягом. В переходных посадках допуск посадки равен разности между наибольшим и наименьшим натягом или сумме наибольшего натяга и наибольшего зазора.

Допуск посадки также равен сумме допусков на отверстие и вал.

В системе вала основным является вал, верхнее отклонение диаметра которого равно нулю. В посадках по системе вала различные зазоры и натяги получают соединением различных по диаметру отверстий с основным валом.

В системе отверстия основным является диаметр отверстия, нижнее отклонение которого равно нулю. В посадках по системе отверстия различные зазоры и натяги получают соединением различных по диаметру валов с основным отверстием.

Посадка в системе отверстия обозначается путем проставления номинального размера, символа посадки отверстия (большая буква), а затем числа, обозначающего квалитет точности.

Посадка в системе вала обозначается путем проставления номинального размера, затем символа посадки вала (маленькая буква), а также числа, обозначающего квалитет точности.

В машиностроении преимущественно используется система отверстия, так как она дает возможность уменьшить количество потребных размеров режущего и мерительного инструмента для выполнения отверстий. Изготовление вала с размером в пределах нужной посадки значительно проще изготовления отверстия.

7.4. Измерения

Целью измерений является систематический контроль выпускаемых изделий, а также проверка соответствия полученных в процессе обработки размеров требуемым (по чертежам и техническим условиям) допускам.

По способу получения значений измеряемых величин методы измерений подразделяются на абсолютные и относительные, прямые и косвенные, контактные и бесконтактные.

Абсолютный метод измерения характеризуется определением всей измеряемой величины непосредственно по показаниям измерительного средства (например, измерение штангенциркулем).

Относительное (сравнительное) измерение – это метод, при котором определяют отклонение измеряемой величины от известного размера, установочной меры или образца (например, контроль с помощью индикаторного устройства).

При прямом методе измерения при помощи измерительного средства (например, микрометра) непосредственно измеряется заданная величина (например, диаметр вала).

При косвенном методе измерения искомая величина определяется путем прямых измерений других величин, связанных с искомой определенной зависимостью.

Контактный метод измерения заключается в том, что при измерении происходит соприкосновение поверхности измеряемого изделия и измерительного средства.

При бесконтактном методе поверхности измеряемой детали и измерительного средства не соприкасаются (например, при использовании оптических средств или пневматических струйных измерительных устройств).