Пневматичні випробування трубопроводів на герметичність. Велика енциклопедія нафти та газу. Вихідні дані призначення пневматичних випробувань

Для перевірки трубопроводів на герметичність та міцність проводяться під тиском водою та газами.

Найчастіше проводять роботи гідравлічним способом.

Пневматичний використовують у випадках, коли:

- температура повітря нижче 0 градусів;

- ні потрібної кількостіводи;

- створюється висока напруга у трубопроводі або опорній конструкції;

- при випробуваннях повітрям чи газом відповідно до проекту.

Правила проведення, згідно зі СНіП

При проведенні гідравлічних випробувань тиск встановлюється рівним (за відсутності параметрів у проекті):

При проведенні гідравлічних випробувань тиск встановлюється рівним (за відсутності параметрів у проекті):

На рамі знаходяться бак із випробувальним блоком, водопровід із насосом та клапанами, а також шафа управління. Повна рама, контейнер з випробувальним блоком та встановлення виконані з нержавіючої сталі. Випробувальний блок складається із замкнутого каркаса, який отримує сили реакції. Підйомний шпиндель, що керується, використовується для затиску зразків, які точно переміщуються у зазначені положення. Досліджувані зразки затиснуті між пластиковими головками, що залежать від розміру, і герметизовані кільцями ущільнювачів на торці.

Для розміщення зразків на випробувальній осі передбачений приймач, що регулюється. Під випробувальним блоком міститься контейнер, в якому знаходиться тестовий носій. Він оснащений перфорованими пластинами нагорі, через які вода тече у бак після випробування. Насос розташований збоку. Насос може регулювати швидкість подачі до специфікацій за допомогою перетворювача частоти. Для невеликих швидкостей потоку є відповідний регулюючий клапан. Для спостереження об'ємного потоку на вході є всмоктувальне скло.

- для трубопроводів із сталі працюючих із тиском менше 0,5 МПа, для систем працюючих із температурою понад 400 градусів, незалежно від тиску – 1,5 бар;

- для сталевого трубопроводуз тиском більше 0,5 МПа - 1,25 бар, але не менше 0,8 МПа;

- для труб іншого виконання – 1,25 бар.

При випробуваннях на міцність тиск витримують 5 хвилин, потім знижують до робітника, оглядають труби.

Шафа управління знаходиться на правій стороніі водночас служить панеллю управління. Перед початком тесту оператор повинен вибрати відповідний тип на панелі оператора. Потім контрольні голівки переміщують у відповідне положення, так що при вставці зразка випробування не виникає ризик дроблення. По-перше, оператор станції поміщає тестовий об'єкт у приймач випробувального зразка. По-перше, підйомний шпиндельний блок переміщається на випробувальний зразок і застосовує між контрольними головками.

Зразок евакуюється, щоб мінімізувати залишкове повітря. Після евакуації відбувається перебіг тестового середовища, за якого параметри раніше були визначені оператором. Після досягнення параметрів виконується час тестування та записуються відповідні значення. Після видиху тестові голівки розсуваються і зразок для випробувань можна видалити. Електричне управління випробувальним пристроєм встановлено шафі управління і по суті містить.

Тиск для скляних труб утримують протягом 20 хвилин.

Інші трубопроводи простукуються по шву молотком із сталі з масою до 1,5 кілограм, труби з кольорових металів – дерев'яним масою 800 грам.

Труби з інших матеріалів не обстукуються.

Результат гідравлічного випробуваннявизнається задовільним, якщо при огляді не помічено падіння тиску, у швах, корпусах, у сальниках () немає течі та запотівання.

Випробування на опір тиску

У зв'язку з цим вказується, що перед введенням в експлуатацію холодильної системи всі компоненти системи або всього заводу мають пройти такі випробування. Індикатори тиску та пристрої керування можуть випробовуватися при більш низький тиск, але щонайменше 1, 1 разу максимально допустимого тиску. Щодо випробувальних рідин для випробування на тиск випробування має бути гідравлічного типу з використанням води або іншої відповідної безпечної рідини, за винятком тих випадків, коли з технічних причин компонент не повинен випробовуватися з рідиною; у цьому випадку для випробування може використовуватися газ, який не є небезпечним та сумісним з холодоагентом та системними матеріалами.

Після закінчення робіт обов'язково складається акт приймання трубопроводу в експлуатацію..

Тиск нагнітається до призначеного, потім труби відключаються від водопроводу або обпресувального пристрою.

Перевірка пластикових

Під час випробування пластикових труб (відео пайки поліпропіленових трубсвоїми руками подивіться ) потрібний тиск досягається підкачуванням води.

Використання фторованих холодоагентів у цьому типі випробувань не допускається. Внаслідок цих випробувань постійні деформації не повинні генеруватися, за винятком того, що для виготовлення компонентів потрібна деформація тиску, наприклад, при розширенні та зварюванні багатотрубного випарника. В цьому випадку буде вважатися необхідним, щоб компонент розраховувався так, щоб витримувати, без розриву, тиск щонайменше втричі перевищує його конструкцію.

Що стосується випробувань тиску на трубопроводах холодильних систем, то сполучні труби холодильних систем повинні піддаватися пневматичному випробуванню при 1, 1 максимально допустимого тиску. Раніше неруйнівні випробування, описані в наступній таблиці.

Якщо випробування проводяться на морозі, то вживаються заходи, що запобігають замерзанню води: нагрівання, добавки, .

Факт.Великі газові та нафтові компанії розробляють інструкції за участі профільних фахівців на підставі теоретичних викладок та експериментальних досліджень.

Магістральні трубопроводи— джерела ризику, тому до експлуатації таких комунікацій висуваються жорсткі вимоги.

Всі ці випробування мають проводитися холодильною компанією. З'єднання, піддані випробуванню, повинні бути добре видні та доступні, а також вільні від іржі, бруду, олії або інших сторонніх матеріалів. З'єднання можуть бути лише пофарбовані, ізольовані чи покриті після випробування.

Система повинна бути перевірена візуально перед застосуванням тиску, щоб переконатися, що всі елементи запечатані разом. Усі компоненти, які не піддаються випробуванням під тиском, повинні бути від'єднані або ізольовані клапанами, глухими фланцями, заглушками або будь-якими іншими відповідними засобами. Перед проведенням інших випробувань необхідно провести попередній тест під тиском 1, 5 бар, щоб знайти та усунути значні витоки.

Пневматичне випробуванняпроводиться повітрям чи інертними газами.

Перевірка міцності, герметичності заборонена в цехах, що працюють, на естакаді, в каналі, лотку, де лежать труби.

Тиск газів залежить від параметрів трубопроводів, матеріалів.

Тиск газів залежить від параметрів трубопроводів, матеріалів.

Температура труб під час випробування повинна підтримуватися вище за температуру в'язко-крихкого переходу. При проведенні пневматичного випробування повинні бути вжиті всі запобіжні заходи для захисту персоналу від ризику поломки компонентів системи. Засіб, що використовується для подачі випробувального тиску, повинен мати або пристрій скидання тиску, або пристрій скидання тиску, пристрій скидання тиску, і манометр на виході. Пристрій для скидання тиску повинен бути налаштований на тиск вище випробувального тиску, але досить низький, щоб запобігти постійної деформації компонентів системи.

У загальних випадках воно дорівнює тиску при гідравлічних випробуваннях.

Розрахунки та формули

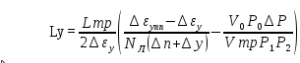

Максимальна довжина ділянки, що перевіряється, граничні значення тиску при пневматичному випробуванні надземного трубопроводу залежить від діаметра труб і розраховується за формулами:

![]()

де:

Тиск у системі має поступово збільшуватися до 50% від випробувального тиску, а потім з кроком приблизно одна десята випробувального тиску до 100% тиску. Таким чином, він повинен зберігатися у потрібному значенні не менше 30 хвилин. Потім його слід звести до випробування на герметичність.

Механічні з'єднання, в яких глухі фланці або заглушки були вставлені для закриття системи або для полегшення демонтажу компонентів під час випробування, не повинні випробуватися під тиском після зняття глухого фланця або штепселя за умови, що вони згодом проходять випробування які можуть бути зроблені шляхом ізоляції частин системи у міру завершення збирання.

- Pмін - тиск для випробування в МПа;

- Kн - коефіцієнт надійності з таблиці 11 СНіП 2.05.06-85;

- n - коефіцієнт надійності при навантаженнях з таблиці 13 СНіП 2.05.06-85;

- m - коефіцієнт робочих умов з таблиці 11 СНіП 2.05.06-85;

- Pраб - максимальне значення робочого тиску в МПа.

Довжина ділянки, що перевіряється, розраховується за формулою:

Що стосується випробувань на тиск для контурів вторинної рідини, вони повинні випробуватися з тиском 15% від конструкції. Тиск у самій нижній точці не повинен перевищувати 90% від межі плинності або в 1,7 рази перевищує допустиму напругу для крихких матеріалів. Якщо холодоагент використовується як вторинна рідина, система трубопроводів повинна бути перевірена як холодильна система.

Слід також розглянути питання про ремонт суглобів та у разі витоку, що підлягають ремонту. Витоки зварних швів, які мають витоку, повинні бути перероблені та не можуть бути відремонтовані за допомогою м'якого припою. М'які паяні з'єднання можуть бути відремонтовані шляхом очищення дефектної зони та повторної підготовки поверхні та зварювання.

де:

- N Л – кількість листів на трубу, двох шовних NЛ = 2, інші типи NЛ = 1;

- Lтр - довжина ділянки, що перевіряється, м;

- ∆P – похибки у вимірах збільшення тиску;

- ∆y – похибки у вимірах збільшення обсягу;

- ∆ε у - деформація труби при змінах тиску на показник Р;

- Р 1 , Р 2 - Послідовні виміри тиску, Па;

- ∆εупп - допустима деформація труб при підвищенні тиску на показник Р;

- Р 0 - Атмосферний тиск, Па;

- V 0 - можливий обсяг повітря, що залишився в трубопроводі, при Р 0 м3.

Пневматичне випробування міцностіякщо встановлена арматура з чавуну, проводиться при тиску не більше 0,4 МПа.

Пневматичне випробування міцностіякщо встановлена арматура з чавуну, проводиться при тиску не більше 0,4 МПа.

Сектори зварних з'єднань, які були виявлені як дефектні під час виконання неруйнівних випробувань, повинні бути очищені та знову зварені та знову протестовані. Система охолодження повинна піддаватися випробуванню на герметичність у цілому або секторах. Для герметичних, напівкомпозитних та герметичних систем абсорбції це випробування на герметичність буде проводитись на заводі, та в залежності від умов виробництва будуть використовуватись різні методи. Використовуваний метод контролюватиметься установником холодильного обладнання.

Після перевірки забороняється обстукування водопровідних труб(які краще для гарячого водопостачання, написано) молотком до зниження тиску.

ВАЖЛИВО!

Застосовувані у розрахунках формули, коефіцієнти можуть відрізнятися, залежно від сфери застосування матеріалів, розробників випробувань.

Необхідно користуватися математичним інструментом, розробленим для конкретних трубопроводів (системи автополиву - як зробити своїми руками прочитайте).

Коли до інертного газу додають речовини-індикатори, вони не повинні бути ні небезпечними, ні шкідливими. довкілля. У жодному разі не можна використовувати органогалогенні речовини. Випробування на водонепроникність, що проводиться як на заводі-виробнику, так і в холодильних установках на місці, має виконуватися холодильною компанією та під її відповідальністю або, де це застосовується, компетентним технічним директоромхолодильна установка, яка після належного дозволу видасть відповідний сертифікат.

Щодо вакуумної процедури необхідно враховувати, що вони не можуть використовуватись для перевірки герметичності холодильного контуру. Забороняється використовувати фторовані холодоагенти у газовій фазі для отримання вологи. З цією метою використовуваної рідиною буде безкисневий сухий азот.

Гранично допустимий тиск

Тиск при випробуваннях газамипіднімають поступово з постійним оглядом труб: 30% від максимального тиску, 60% максимального тиску та піковий показник.

При оглядах підвищення тиску зупиняється.

Останній огляд проводять при робочому тиску, і поєднують його з перевіркою на герметичність. Дефекти виявляють розчином мила чи іншими засобами.

У разі вакуумної процедури систем з використанням галогенвуглеводнів або вуглеводнів з навантаженням понад 20 кг система повинна бути висушена та вакуумована до абсолютного абсолютного значення 270 Па. Цей вакуум буде підтримуватися протягом щонайменше 30 хвилин, а потім пробитий сухий азот. Система буде евакуйована до абсолютного абсолютного значення 270 Па. Цей вакуум підтримуватиметься протягом не менше 6 годин, а потім руйнується за допомогою охолоджуючої рідини системи.

Якщо, з іншого боку, це системи з галогенвуглеводнями або вуглеводнями з навантаженням менше 20 кг, вакуумний тиск до перезаряджання холодоагенту становитиме менше 270 Па. Час для підтримки вакууму залежатиме від розміру та складності системи щонайменше 60 хвилин.

Виявлені під час випробувань дефекти поперечних швів не виправляються.

Вирізається ділянка труби з пошкодженням, проводиться заміна нового сегмента.

Довжина ділянки між швами має бути не менше 20 сантиметрів при діаметрі труби (який рекомендований для водопроводу у квартирі написано у статті) понад 150 міліметрів.

Довжина ділянки між швами має бути не менше 20 сантиметрів при діаметрі труби (який рекомендований для водопроводу у квартирі написано у статті) понад 150 міліметрів.

Час, протягом якого повинен підтримуватися вакуум, залежатиме від розміру та складності системи щонайменше 2 години. Системи аміаку з використанням мастил, що змішуються, вимагають спеціальної обробки, яка може вимагати установки фільтрів для зневоднення.

Перед експлуатацією холодильної системи її слід перевірити повністю. Буде перевірено, що установка узгоджується з планами будівництва, блок-схемами, схемами трубопроводів та контрольно-вимірювальних приладів, управління та електромонтажу. Контроль холодильних систем, що виконуються холодильною компанією, має включати такі пункти.

При меншому діаметрі прямолінійна ділянка має бути не менше 10 сантиметрів.

При тривалій підтримці високого тиску , труби, постійно оглядаються.

Якщо тиск підвищився через нагрівання, то випробувальний тиск знижують плавно (про причини гідроудару в трубопроводі прочитайте) до необхідного рівня.

Перевірка документації на обладнання під тиском; жодна система охолодження не повинна вводитися в експлуатацію, якщо вона не була належним чином задокументована та переглянута, щоб гарантувати, що обладнання під тиском холодильної системи відповідає вимогам, кодам конструкції та іншим відповідним нормативним стандартам чинного законодавства. Перевірка обладнання безпеки; слід перевірити, що необхідні запобіжні пристроївстановлені та перебувають у робочому стані та що для забезпечення безпеки системи вибрано відповідне встановлений тиск; Пристрої безпеки повинні відповідати відповідним вимогам та повинні бути перевірені та сертифіковані виробником. Слід перевірити запобіжні клапаниз розвантаженням на зовнішній бік, щоб переконатися, що на вашому тілі вказано точний заданий тиск або вказано на заводській табличці. Нарешті, заряд холодоагенту виконуватиметься таким чином.

Вимоги до організації місця

Випробування проводяться в обгородженій зоні, незалежно від того, проводиться випробування в приміщеннях або зовні.

Доступ людей на ділянку випробувань заборонено.

Мінімальний кордон зони, що охороняється, для надземних випробувань – 25 метрів, для підземних – 10 метрів.

Кордони мають відзначатися прапорцями та контрольними постами. Пости встановлюються – один пост на двісті метрів трубопроводу.

У темний час добизабезпечують якісне освітлення меж та самої зони випробувань.

Компресори для створення випробувального тиску розміщуються поза межами зони охорони. Магістралі від компресорів попередньо перевіряються гідравлічним способом.

Підсумок

Виявлення протікання, запотівання призводить до незадовільної оцінки випробування. Огляд труб проводять спеціально навчені працівники. По завершенню випробувань складається акт за встановленою формою.

Подивіться, як проводяться випробування трубопроводів та фітингових з'єднань на стендах компанії, що випускає металопластикові трубита фурнітуру.

Для проведення пневматичного випробування тиск усередині газопроводів, нафто- та нафтопродуктопроводів утворюють повітрям або природним газом. Як джерела стисненого повітря використовують пересувні компресорні установки, які в залежності від обсягу порожнини ділянки, що випробовується, і величини випробувального тиску застосовують по одній або об'єднують у групи. Час наповнення трубопроводу повітрям може бути визначений за номограмою рекомендованого дод. 1. Природний газ для випробування трубопроводів слід подавати від свердловини (тільки для промислових трубопроводів) або від діючих газопроводів, що перетинають об'єкт, що будується або проходять безпосередньо біля нього. Тиск при пневматичному випробуванні на міцність трубопроводу в цілому на останньому етапі має дорівнювати 1,1 Рраб, а тривалість витримки під цим тиском – 12 год. Графік зміни тиску в трубопроводі при пневматичному випробуванні наведено на рис.11. Заповнення трубопроводу повітрям або природним газом проводиться з оглядом траси при тиску, що дорівнює 0,3 від випробувального на міцність, але не вище 2 МПа (20 кгс/см2). У процесі накачування в природний газ або повітря слід додавати одорант, що полегшує подальший пошук витоків у трубопроводі. Для цього на вузлах підключення до джерел газу або повітря необхідно монтувати установки для дозування одоранту. Рекомендована норма одоризації етилмеркаптаном 50-80 г на 1000 м3 газу або повітря. Якщо при огляді траси або в процесі підйому тиску буде виявлено витік, то подачу повітря або газу в трубопровід слід негайно припинити, після чого має бути встановлена можливість і доцільність подальшого проведення випробувань або необхідність перепуску повітря або газу до сусідньої ділянки.

Рис. 11. Графік зміни тиску у трубопроводі при пневматичному випробуванні:

1 - Підйом тиску; 2 - Огляд трубопроводу; 3 - випробування на міцність; 4 - скидання тиску; 5 - Перевірка на герметичність.

Огляд траси зі збільшенням тиску від 0,3 Р іспдо Р іспта протягом часу випробування на міцність забороняється. Після закінчення випробування трубопроводу на міцність явище необхідно зменшити до проектного робітника і лише після цього виконати контрольний огляд траси для перевірки на герметичність. Повітря або газ при скиданні тиску слід по можливості перепустити до сусідніх ділянок. Враховуючи, що при пневматичному випробуванні процеси наповнення трубопроводу природним газом та повітрям до випробувального тиску займають значний час, необхідно особливу увагузвертати на раціональне використаннянакопиченої в трубопроводі енергії шляхом багаторазового перепуску та перекачування природного газуабо повітря та. випробуваних ділянок на ділянки, що підлягають випробуванню. Для запобігання втратам газу або повітря при розривах заповнення трубопроводу напірним середовищем та підйом тиску до випробувального необхідно проводити по байпасних лініях при закритих лінійних кранах.