Vad kontrolleras av pneumatiska tester. Rörledningshållfasthet och läckagetestprogram - Maximalt tryck

GOU SPO "Chelyabinsk State Industrial and Humanitarian College uppkallad efter V.I. Yakovleva A.V.”

Styr robot

Efter disciplin: "Kvalitetskontroll av svetsade strukturer"

Ämne: "Pneumatiska och mekaniska tester"

Avslutad:

Rudnev V.A.

Kurs V grupp 505z

Handledare:

Panafidina G.V.

Studieform: deltid

Använd lämpliga verktyg och material för den aktivitet som utförs. med hänsyn till alla förebyggande åtgärder för deras genomförande. A. Meddela och informera inspektör C. Gå på kurser. Upprätthålla ett motiverande intresse för anställdas säkerhet. Registrering och rapportering av incidenter under utförandet av arbetet. som återspeglar trygga och effektiva metoder och procedurer för att utföra tilldelade åtgärder. Hänsyn till säkra arbetsförhållanden. Samordna och leda förfarandets olika aktiviteter.

Chef för chaufförsavdelningen ansvarig för tjänsteresor under akutomplaceringen. med hänsyn till de säkra överföringsförhållandena. Planeraren och fältövervakaren av de risker som arbetarna utsätts för. Var uppmärksam på behovet av en fälthandledare när det gäller verktyg eller material som ska användas under aktiviteten för att lämna företagets fordon parkerat.

Tjeljabinsk 2009

Introduktion

1. Mekaniska tester

2. Pneumatisk provning

Bibliografi

1. Mekaniska tester

Destruktiva metoder för kontroll av svetsfogar. Destruktiva kontrollmetoder inkluderar metoder för att testa kontrollprover för att erhålla nödvändiga egenskaper svetsfog.

O. under förutsättning av säkra förhållanden. Utför ett obegränsat arbetstillstånd på orten. Personal som deltar i denna aktivitet måste skaffa en mapp från handledaren som måste innehålla följande försiktighetsåtgärder: Pneumatiskt testregistreringsformat och isometriska planer. Granskning av tillgången på korrekt certifierade verktyg och utrustning som ska användas på arbetsplatsen. i gott skick och lämplig för den verksamhet som ska bedrivas. före avslöjande och underskrift av all personal. 12 Zonförvaltare 2. Tillhandahållande av medel personligt skydd.

Dessa metoder kan användas både på kontrollprover och på segment utskurna från själva fogen. Som ett resultat av destruktiva kontrollmetoder kontrolleras korrektheten av de valda materialen, valda lägen och tekniker och svetsarens kvalifikation bedöms.

Mekanisk testning är en av de viktigaste metoderna för destruktiv testning. Enligt deras data är det möjligt att bedöma överensstämmelsen mellan basmaterialet och svetsfogen med de tekniska specifikationerna och andra standarder som föreskrivs i denna industri.

Personal som är involverad i denna aktivitet måste vara fullständigt informerad om riskerna som är förknippade med varje aktivitet och samtidigt vara lämplig för dess genomförande. Sekvens av åtgärder under utförandet av täthetsprov. vid tryck i kompressortanken. Stäng de fria ändarna av röret som ska kontrolleras. fortsätt med följande åtgärder: Kassera personlig skyddsutrustning. Ha arbetare med tillräcklig erfarenhet och dokumenterad erfarenhet av att utföra sina arbetsuppgifter.

Planner Planner Planner 3 Kontrollera kompressorns tillgänglighet och certifikat. Undersök lederna. för att kontrollera deras status. Säkerställa medarbetarnas goda fysiska och hälsotillstånd. Så snart som planeraren anger. C. Samordnare 4 Paramedic 5 Resident Engineer. bland annat. Håll kommunikationskanalerna fria och tillgängliga tidigare.

Mekaniska tester inkluderar: provning av en svetsfog som helhet i dess olika sektioner (avsatt metall, basmetall, värmepåverkad zon) för statisk (kortvarig) spänning;

statisk böjning;

slagböjning (på skårade prover);

för motståndskraft mot mekanisk åldring;

Se till att lufttillförseln är korrekt och kontinuerlig. upp till 100 % av kompressorkapaciteten och körtryck tills det når 100 psi. Om röret inte läcker, fortsätt att minska trycket efter att testet är klart. Fortsätt att fylla i registreringsrapporten. När nätverket har mer än en anslutningspunkt. Inspelarens disk kommer att analyseras och resultatet kommer att jämföras med en punkt. Luftinsprutningsventilen öppnas för att avlasta trycket. Modell. efter reparation måste alla tester upprepas.

Manometern läses av med 1 timmes intervall under arbetsdagen för att kontrollera beteendet. Om en läcka upptäcks. märkning och mätområde och kontrollhuvud. om det inte finns några tecken på läckage eller på annat sätt otillfredsställande. Försöksområdet kommer att spärras av och varningsbulletiner kommer att publiceras. När testperioden är avslutad och godkänd intressenter. Provtryck. detsamma bör placeras med en tvålvattenlösning. Underskrifter av bland annat klienten.

metallhårdhetsmätning olika områden svetsfog.

Kontrollprover för mekanisk provning svetsas av samma metall, med samma metod och av samma svetsare som huvudprodukten.

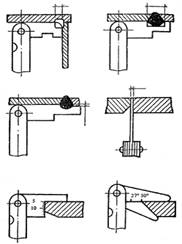

I undantagsfall skärs kontrollprover direkt från den kontrollerade produkten. Exempel på alternativ för bestämning mekaniska egenskaper svetsfog visas i figur 1.

Börja registrera tryck med utrustning för detta ändamål. Anslut tryckkompressorslangen till testanordningens fria ventil. pneumatiska testanordningar kommer att demonteras. Stäng ventilen som används för luftinsprutning och koppla bort luftkällan. stäng de fria ändarna av rören, lämna endasten, ställ in testanordningen med en kalibrerad brännare och tryckmätare. Till: Tillhandahållande och användning av personlig skyddsutrustning är obligatorisk.

Figur 1. Varianter av prover för att bestämma mekaniska egenskaper (dimensioner i mm): A-B - för spänning av den avsatta metallen (A) och svetsfogen (B); B - för böjning; G - slaghållfasthet.

Statisk spänning testar hållfastheten hos svetsfogar, sträckgräns, relativ töjning och relativ avsmalning. Statisk böjning utförs för att bestämma kopplingens plasticitet med storleken på böjningsvinkeln före bildandet av den första sprickan i den sträckta zonen. Statiska böjtester utförs på prover med längsgående och tvärgående svetsar med svetsförstärkningen borttagen, i jämnhöjd med basmetallen.

Det kommer även att läggas ut om arbetet inte är färdigt. Evakuera området för att förhindra ytterligare skador och ge tillgång till utbildad personal. mask. Den innehåller även nästa steg vid brand och en nödplan. frakturer. Steg att följa: Rapportera olyckan till din linjechef Arbetsplats. En nödsituation kan orsakas av följande orsaker: brand. för att förhindra tredje mans intrång i Arbetsplats. Avslöja relaterade riskkontrollprocedurer. 19.

Slagböjning är ett test som bestämmer slaghållfastheten hos en svetsfog. Enligt resultaten av hårdhetsbestämningen kan man bedöma om styrka egenskaper, strukturella förändringar i metallen och svetsarnas stabilitet mot spröda brott. Beroende på specifikationer produkten kan utsättas för slagbrott. För rör med liten diameter med längsgående och tvärgående sömmar utförs tillplattningstester. Måttet på plasticitet är gapet mellan de pressade ytorna vid uppkomsten av den första sprickan. Metallografiska studier av svetsfogar utförs för att fastställa metallens struktur, kvaliteten på svetsfogen och identifiera förekomsten och arten av defekter. Av typen av brott fastställs arten av förstörelsen av proverna, makro- och mikrostrukturen hos svetsen och den värmepåverkade zonen studeras och metallens struktur och dess plasticitet bedöms.

Genomföra inspektioner och regelbundet Underhåll verktyg och arbetsutrustning. Rengör platsen där offret ska ge honom mer ventilation. har en krisplan. Behåll lugnet och kontroll över situationen. bår.

Denna plan innehåller en procedur som bestämmer vilka åtgärder som ska vidtas i händelse av en nödsituation under arbetets utförande. Flytta offret omedelbart till närmaste sjukhus. Vid brand: Tillgängliga resurser: 10 lb. torrkemiska brandsläckare.

Makrostrukturell analys bestämmer platsen för synliga defekter och deras natur, såväl som makrosektioner och sprickor av metallen. Det utförs med blotta ögat eller under ett förstoringsglas med 20x förstoring.

Mikrostrukturanalys utförs med en förstoring på 50-2000 gånger med hjälp av speciella mikroskop. Med denna metod är det möjligt att upptäcka oxider vid korngränser, metallutbränning, partiklar av icke-metalliska inneslutningar, storleken på metallkorn och andra förändringar i dess struktur orsakade av värmebehandling. Vid behov, gör en kemisk och spektral analys av svetsfogar.

Förbered rapporter och fyll i nödvändig information i format för detta ändamål. Vid omöjlighet att kontrollera situationen. Mål: Att omedelbart mobilisera personal under denna procedur. Tillfartsvägar och nödvägar: Tillfartsväg och utrymningsvägar anges i utrymningsvägens skisser. att vidta lämpliga åtgärder som förtjänar det. Steg: Vid brand. Ambulans kommer att finnas med första hjälpen-förnödenheter. 21.

Anställda kommer att få instruktioner från fältövervakning av arbetet. på ett sådant sätt att den kommer att fortsätta rapportera. Specifik vräkningsplan: Syfte: Denna plan fastställer nödvändiga åtgärder att kontrollera all personal under en nödsituation för att undvika skada på personal. Logistiskt stöd: vid situationer som förtjänar överföring av personal till vårdcentralen. Använd torr kemikalie pulverbrandsläckare 10 lb kapacitet. Tillämpningsområde: Förstår all personal som är involverad i denna procedur. evakuera området omedelbart. till miljön.

Särskilda tester utförs för kritiska strukturer. De tar hänsyn till driftsförhållandena och utförs enligt de metoder som utvecklats för denna typ av produkt.

2. Pneumatisk provning

Pneumatiska tester i de fall det inte är möjligt att utföra hydrauliska tester. Pneumatiska tester innebär att kärlet fylls med tryckluft vid ett tryck som överstiger atmosfärstrycket med 10-20 kPa eller 10-20% högre än det arbetande. Sömmarna fuktas med tvålvatten eller så sänks produkten i vatten. Frånvaron av bubblor indikerar täthet. Det finns en variant av pneumatisk testning med heliumläckagedetektor. För att göra detta skapas ett vakuum inuti kärlet, och utanför det blåses det med en blandning av luft och helium, som har exceptionell permeabilitet. Heliumet som kommit in sugs av och faller på en speciell anordning - en läckagedetektor som fixar helium. Genom mängden helium som fångas bedöms kärlets täthet. Vakuumkontroll utförs när det är omöjligt att utföra andra typer av tester.

Strategin i denna plan är att hantera nödsituationer för att skydda den fysiska integriteten hos personalen och externa organ hos arbetare som är associerade med det arbete de utför. Eller med de föremål som är inblandade i operationen. Motivering: på grund av komplexiteten i det utförda arbetet. Stretching. Rutten som ska användas visas i alla fall schematiskt. Vilka är evakueringsvägarna? flytta området. Endast personal som deltar i planen kommer att tillåtas tillträde till detta område.

Detta fordon kommer att vara kvar på arbetsplatsen medan arbetet pågår. Detta förväntas kontrollera nödåtgärder eller annat naturfenomen som kan störa normalt arbetsflöde. Rutiner: efter anmälan om brand. Eller tills en nödsituation anmäls. 22. Walter Flores. Flygägare.

Tätheten i sömmarna kan kontrolleras med fotogen. För att göra detta målas ena sidan av sömmen med krita med en sprutpistol och den andra sidan fuktas med fotogen. Fotogen har en hög penetreringsförmåga, därför är baksidan målad med lösa sömmar. mörk ton eller fläckar dyker upp.

Tryckluftstest (pneumatiskt test). Detta test används för att testa kärl och rörledningar för täthet, som regel endast vid produktens arbetstryck. Densiteten hos svetsfogar kontrolleras med en tvållösning eller genom att sänka ner kärlet i vatten. Bubblor dyker upp på platser där gas passerar.

Behåll lugnet och kontroll över situationen. Pneumatiska rör kräver strikta säkerhetsåtgärder. Pneumatisk testning är en procedur som använder lufttryck för att testa läckor. Denna metod tjänar inte bara till att upptäcka läckor, utan också för att rengöra och torka rörsystemet, vilket gör att transportören är klar i slutet av testet. Det pneumatiska testet används när andra metoder inte är möjliga; till exempel vid frysning är vattentestet inte möjligt.

När testet fortsätter ska all stationspersonal flytta bort från testplatsen. Personal som är involverad i uppgiften ska vara placerad bakom säkerhetsbarriären och platsen ska vara utpekad som riskområde. Tungtrafikerade områden och fotgängare måste meddelas i förväg innan provet tas. Läckor eller bristningar under testning kan resultera i egendomsskada eller allvarliga skador. Före testning måste alla rör i testsektionen kontrolleras för att säkerställa att inga rörelser uppstår.

Extern inspektion är den vanligaste och mest prisvärda typen av kontroll som inte kräver materialkostnader. Alla typer av svetsfogar är föremål för denna kontroll, trots användningen av ytterligare metoder. En extern undersökning avslöjar nästan alla typer av yttre defekter. Vid denna typ av styrning är det inte penetrationer, nedsänkningar, underskärningar och andra defekter som är synliga som avgörs. Extern undersökning görs med blotta ögat eller med förstoringsglas med 10x förstoring. Extern inspektion omfattar inte bara visuell observation, utan även mätning av svetsfogar och sömmar, samt mätning av förberedda kanter. I massproduktion finns det speciella mallar som gör att du kan mäta svetsparametrarna med en tillräcklig grad av noggrannhet.

Innan testningen påbörjas bör personalen också säkerställa att alla testanslutningar är korrekt installerade, slutliga avstängningsventiler är stabila, fyller på plats och tätar, och svetsar har kylts. Testpersonal måste bära ögon- och hörselskydd.

Konstruktionsingenjören bestämmer maximalt tryck, som kommer att användas i testet, och pipelinen som testas. Den rekommenderade testlängden bör inte överstiga 400 fot. Alla öppningar som inte är stängda av ventiler måste täckas med en 150 lb. blindfläns eller annat lämpligt lock. Det är inte nödvändigt att ansluta alla avlopp och ventilationsgaller till testet, och inte heller att öppna alla sektorer som inte är involverade i testning till atmosfären. Projektledaren bestämmer testöppningstrycket, vilket vanligtvis är 25 psi och hålls i minst 10 minuter.

I förhållandena för en enda produktion mäts svetsfogar med universella mätverktyg eller standardmallar, ett exempel på det visas i fig. 2.

Ris. 2 Mätning av skäreggar, mellanrum och mått på sömmar med en ShS-2 mall

En uppsättning ShS-2-mallar är en uppsättning stålplattor av samma tjocklek, placerade på axlar mellan två kinder. På var och en av axlarna sitter 11 plåtar som pressas på båda sidor av platta fjädrar. Två plattor är utformade för att kontrollera knutarna på skärkanterna, resten - för att kontrollera sömmens bredd och höjd. Med denna mångsidiga mall kan du kontrollera avfasningsvinklar, mellanrum och svetsdimensioner för stum-, T- och kälfogar.

Läckor som upptäcks under denna fas av testet gör att testet avbryts. Trycket kommer sedan att ökas med 25 psi med fem minuters intervall. När det maximala trycket uppnås bibehålls det i 10 minuter. Slutligen reduceras trycket till 100 psi och hålls i 24 timmar. Vid denna tidpunkt tas trycket bort, försiktigt runt avgaserna, smuts och buller.

Konstruktionsingenjören bestämmer lämplig plats att lämna in blanketter. Rörledningen är klar för användning omedelbart efter avslutad test. Från rör, ventiler och andra tillbehör och anslutningar. Värmeisoleringsmaterial. Sekventiell friktionskraft av rörrörelser Krafter på grund av termisk expansion.

Tätheten hos containrar och kärl som arbetar under tryck kontrolleras med hydrauliska och pneumatiska tester. Hydrauliska tester är med tryck, fyllning eller vattning. För hälltestet torkas eller torkas svetsarna och behållaren fylls med vatten så att ingen fukt kommer in i svetsarna. Efter att ha fyllt behållaren med vatten inspekteras alla sömmar; frånvaron av våta sömmar indikerar deras täthet.

Bevattningstester utsätts för skrymmande produkter som har tillgång till sömmarna från båda sidor. Ena sidan av produkten hälls med vatten från en slang under tryck och tätheten av sömmarna på den andra sidan kontrolleras.

Vid ett hydrauliskt tryckprov fylls kärlet med vatten och övertryck, överskrider driftstrycket med 1,2-2 gånger. I detta tillstånd hålls produkten i 5 till 10 minuter. Tätheten kontrolleras av närvaron av fukt i bulk och storleken på tryckfallet. Alla typer av hydrauliska tester utförs vid positiva temperaturer.

Bibliografi

1. Volchenko V.N. "Kvalitetskontroll av svetsning" - M: Mashinostroenie, 1995

2. Stepanov V.V. Svetsarens handbok. Ed. 3 - e.M., "Engineering", 1974

Pneumatisk provning av rörledningar utförs för att testa dem för styrka och densitet eller endast för densitet. I det senare fallet måste rörledningen preliminärt testas för hållfasthet med en hydraulisk metod. Ammoniak- och freonrörledningar är inte hydrauliskt testade för styrka.

Pneumatisk testning är tänkt att utföras med luft eller en inert gas, som de använder mobila kompressorer eller fabrikstryckluftsnätverk.

I undantagsfall, som härrör från projektets krav, är det tillåtet att utföra ett pneumatiskt hållfasthetstest av rörledningar med en avvikelse från uppgifterna i tabellen. I detta fall måste testet utföras i strikt överensstämmelse med en speciellt utvecklad (för varje fall) instruktion som säkerställer korrekt arbetssäkerhet.

Pneumatiskt hållfasthetstest förhöjda gjutjärns-, samt faolitiska och glasrörledningar är förbjudna. Vid installation på stålrörledningar gjutjärnsbeslag (förutom segjärnsbeslag), ett pneumatiskt hållfasthetstest tillåts vid ett tryck som inte överstiger 4 kgf / cm 2, medan alla gjutjärnsbeslag måste klara en preliminär hydrauliskt test styrka i enlighet med GOST.

Trycket i den testade rörledningen bör höjas gradvis, inspektera det när det når: 0,6 av testtrycket för rörledningar med ett arbetstryck på upp till 2 kgf / cm 2; 0,3 och 0,6 av testtrycket för rörledningar med ett arbetstryck över 2 kgf/cm 2.

Vid inspektion av rörledningen är en ökning av trycket inte tillåten. Den slutliga inspektionen utförs under drifttryck och kombineras med ett täthetsprov av rörledningen. Samtidigt kontrolleras tätheten hos svetsfogar, flänsfogar och körtlar genom att belägga dem med en tvål eller annan lösning.

Tappning av en rörledning under tryck med en hammare är inte tillåten.

Resultaten av det pneumatiska provet anses vara tillfredsställande om det under hållfasthetstestet inte förekom något tryckfall på tryckmätaren och under det efterföljande täthetsprovet, inga läckor eller luckor påträffades i svetsar, flänsförband och packningar.

Rörledningar som transporterar potenta giftiga ämnen och andra produkter med giftiga egenskaper, flytande petroleumgaser, brandfarliga och aktiva gaser, samt brandfarliga och brännbara vätskor transporteras vid temperaturer över deras kokpunkt, utsätts för ytterligare tester för densitet.

I detta fall utförs testet med bestämning av tryckfallet. Butiksrörledningar som transporterar produkterna som anges ovan genomgår ytterligare densitetstester tillsammans med utrustningen som de är anslutna till.

Densitetstestet med bestämning av tryckfallet kan endast utföras efter att temperaturerna inuti rörledningen har utjämnats, för vilka termometrar ska installeras i början och slutet av testsektionen. Varaktigheten av tester av intershop-rörledningar för densitet med bestämning av tryckfallet fastställs av projektet; det måste vara minst 12 timmar.

Tryckfallet i rörledningen under dess densitetstest bestäms av formeln:

DYA=10O / Rkon X Rnach

där DYa-värdet för tryckfallet, %;

Rcon och Rnach summan av övertryck och barometertryck, respektive, vid slutet och början av testet, kgf/cm 2 ;

Tcon och Tnach är den absoluta temperaturen för luft respektive gas i slutet och början av testet, grader.

Trycket och temperaturen för luft eller gas i rörledningen bestäms som det aritmetiska medelvärdet av avläsningarna av alla tryckmätare och termometrar installerade på rörledningen.

En intershop-rörledning med en villkorad passage på 250 mm anses ha klarat det ytterligare testet för. densitet, om tryckfallet i den under 1 timme i procent av provtrycket inte är mer än: 0,1 vid transport av giftiga produkter; 0.2 vid transport av explosiva, brandfarliga, brännbara och aktiva gaser (inklusive flytande).

Vid provning av rörledningar med andra diametrar bestäms fallhastigheterna i dem genom att multiplicera ovanstående siffror med en korrektionsfaktor.

Under pneumatiska tester, både inomhus och utomhus, är det nödvändigt att upprätta ett skyddat område och markera det med flaggor. Minsta avstånd i valfri riktning från den testade rörledningen till gränsen för zonen: med läggning ovan jord 25 m, och med underjordisk läggning 10 m.

Kontrollposter sätts upp för att övervaka det skyddade området. Under tryckstegringen i rörledningen och vid hållfasthetsprovning är det inte tillåtet för personer att vistas i det skyddade området, förutom för personer som är särskilt utsedda för detta ändamål och instruerade. En akt upprättas för resultaten av pneumatiska tester av rörledningen.