Skärare rakt igenom. Svarvfräs rakt igenom höger T15K6: foto, mått, geometri

Den böjda passfräsen är ett skärverktyg som används för att svarva delar av olika former. Den används för att bearbeta de yttre ytorna av delar, såsom cylindriska rullar, koner och andra cylindriska saker. Raka framtänder är inte lika mångsidiga som deras böjda varianter, men de är starkare och billigare än dem. Å andra sidan kan de ha problem med att arbeta på svåråtkomliga platser.

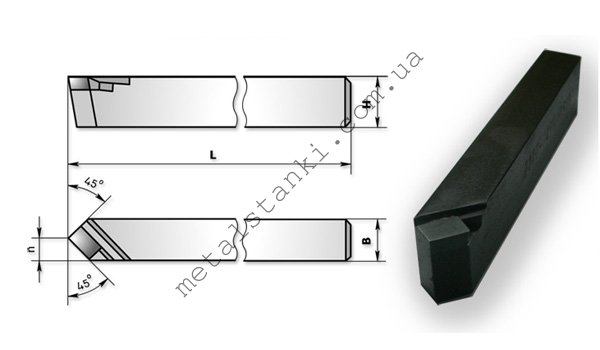

foto: raksvarvfräs

Raklinjesvarvfräsar har utmärkt styvhet, på grund av vilken de används som ett av huvudverktygen i arbete i svarvverkstäder, såväl som i verktygs-, verktygsmaskiner och maskinbyggnadsindustrier. Beroende på vald modell kan du skapa jämnare eller grövre ytor, ta bort olika lager av metall från arbetsstycket och så vidare.

För driften av detta verktyg används både längsgående och tvärgående växlar. Tack vare den skickliga kombinationen av åtgärder kan du trimma utskjutande ändar, fasa, samt helt enkelt slipa ytor och utföra andra operationer som är nödvändiga för att uppnå önskat resultat. Det finns flera varianter av dessa verktyg, som kan skilja sig åt beroende på storlek, tillverkningsmaterial och så vidare. Den raka genomskäraren fungerar bra vid arbete med hårda arbetsstycken, speciellt om ett verktyg tillverkat av hårdmetallmaterial väljs. Genomgående verktyg skapas i enlighet med GOST 18868-73, samma som innehåller hårdmetallskär i enlighet med GOST 18879-73.

Typer av genomgående raka fräsar

Det finns flera varianter av instrument som har sina egna unika varianter, men som ändå tillhör denna typ. Svarvning av raka fräsar genom passage delas in i grov, eller som de också kallas, peeling och finishing. Det första alternativet är lämpligt för grov bearbetning i det första steget. Vid den här tiden kan du ta det största antalet lager av metall så att arbetsstycket närmar sig erforderliga dimensioner. Efterbehandlingsverktyg är avsedda för finare och mer känslig bearbetning, när tjockleken på borttagningen inte överstiger tiondels millimeter. De är skarpare och har ökad bearbetningsnoggrannhet.

Om vi överväger designen av produkter, så finns det alternativ i ett stycke med plattor, av vilka några kan tas bort. Som regel är huvuddelen gjord av verktygsstål, och arbetsdelen är gjord av höghastighetsstål eller ett eldfast material utformat för att arbeta med täta typer av metall.

Till allmän lista Det kan tilläggas att det även finns en vänster och höger genomgående fräs, där själva arbetsdelens läge skiljer sig åt.

Huvudmåtten för genomgående raka fräsar

| Höjd, mm | Bredd, mm | Längd, mm |

|---|---|---|

| 16 | 12 | 110 |

| 20 | 12 | 120 |

| 25 | 20 | 140 |

| 25 | 20 | 170 |

| 32 | 25 | 170 |

| 40 | 25 | 200 |

| 40 | 32 | 240 |

| 40 | 40 | 240 |

| 50 | 40 | 240 |

| 50 | 50 | 240 |

Höghastighetsstål används för produkter som arbetar med olegerade och uppvärmda arbetsstycken, och hårdmetallmaterial används för de som arbetar med svårbearbetade saker.

Den raka skäraren har flera viktiga vinklar. Alla är placerade på huvudet, som den huvudsakliga arbetsdelen. Den främre delen av huvudet säkerställer normalt spånflöde, vilket inte skulle störa arbetsprocessen. Verktyget har också en mindre bakkant och en större bakkant, båda vända mot den del som bearbetas.

Alla större skärprocesser utförs av huvudkanten. Den bildas av skärningspunkten mellan den främre ytan och den huvudsakliga bakkanten. Förutom den huvudsakliga finns det också en hjälpkant, som är placerad i skärningspunkten mellan de bakre hjälpytorna och de främre hjälpytorna. Spetsen på fräsen är i skärningspunkten mellan hjälpanordningen allra senaste och dess huvuddel. Vinkeln i varje fräs beror på den specifika modellen, eftersom den måste väljas individuellt för varje typ av arbete och material.

Val av genomgående fräs

Raklinjesvarvfräsar kan finnas i flera utföranden, vilket i hög grad påverkar resultatet av arbetet. Måtten på produkten, skärkantens metall, utseendet på små designdetaljer och så vidare kan skilja sig åt. För att hämta en normal lämpligt alternativ många faktorer måste beaktas. “Råd från proffs! För aktiva permanent jobb du bör ha en uppsättning av både olika och extra identiska verktyg.

Den första faktorn att välja är alltid vilka arbetsstycken du måste arbeta med, eftersom själva verktyget är valt för arbetsstyckets egenskaper. Det är långt ifrån alltid möjligt att ta en komplett uppsättning, därför är det lämpligt att omedelbart besluta om de mest nödvändiga sakerna.

Korrekt val kommer att undvika frekvent utbyte av komponenter under drift, vilket kommer att spara tid och ansträngning, samt göra produktionen mer lönsam. Materialet är lätt att välja, eftersom eldfasta material är lämpliga för hårda delar som snabbstål inte kan ta, eftersom det är designat för enkla mjuka arbetsstycken. Deras fördel är bara priset, eftersom de är mycket billigare.

Kapningsförhållanden

Den raka genomskäraren används för ganska enkla operationer, så arbetssätten för att arbeta med den visar sig ofta vara elementära. Huvudrörelserna här är längsgående och tvärgående rörelser. Borttagningen av metallskiktet här sker i etapper, för att inte förstöra verktyget, eftersom att fånga en stor tjocklek kan bli tråkiga konsekvenser för skäraren. Med hjälp av grovbearbetningsverktyg för primärbearbetning och finbearbetningsverktyg för slutbearbetning kan du förlänga deras livslängd och göra arbetet bättre.

Märkning

Den raka genomskäraren T15K6 kan vara ett utmärkt exempel för att analysera produktmärkning, eftersom den är placerad enligt materialet som används i huvudskärdelen. Det anges här att det i detta karbidmaterial av titan-volframgruppen finns 15 % titan och 6 % kobolt.

Tillverkare

- CHIZ (Chernihiv, Ukraina);

- Seco (Sverige);

- Intertool (Kina);

- Ukrmetiz (Ukraina);

- OOO Melitopol Instrument.

Genom raka fräsar: Video

Verktygsmaterials egenskaper Skärverktyg arbetar under förhållanden med betydande kraftbelastningar, höga temperaturer, friktion och slitage. Därför måste verktygsmaterial ha vissa operativa och fysikalisk-mekaniska egenskaper. Materialet i den skärande delen av verktyget har en hög hårdhet och höga värden på tillåtna böj-, spännings-, kompressions- och torsionsspänningar. Hårdheten hos den skärande delen av verktyget måste avsevärt överstiga hårdheten hos arbetsstyckets material. Kolverktygsstål innehåller 1,0 ... 1,3 % C. För tillverkning av verktyg används högkvalitativa stål U10A, U11A, U13A. Efter värmebehandling stål har en röd hårdhet på 200…240 °C. Vid denna temperatur minskar stålets hårdhet kraftigt, och verktygen kan inte göra jobbet med att skära. Tillåtna skärhastigheter överstiger inte 0,2...0,3 m/s. Kranar, stansar, bågsågsblad, borrar och försänkningar med små diametrar är gjorda av dessa stål. Legerade verktygsstål är kolverktygsstål legerade med krom, volfram, vanadin, kisel och andra element. Efter värmebehandling har legerade stål en rödhårdhet på 220...260 °C. Jämfört med kollegerade stål har de ökad seghet i härdat tillstånd och högre härdbarhet, mindre tendens till deformation och sprickbildning under härdning. Tillåten skärhastighet 0,25…0,5 m/s. För tillverkning av broscher, borrar, kranar, stansar, brotschar, stål 9X VG, KhVG, KhG, 6XC, 9XC används. Höghastighetsstål innehåller 5,5 ... .19 % W, 0,7 ... 1,2 % C; 2 ... 10% Co och V. För tillverkning av verktyg används stål R9, R12, R18, R6M3, R6M5, R9F5, R14F2, R9K5, R9K10, R10K5F2. I alla höghastighetsstål är massandelen krom 4%, därför anges inte bokstaven X i märkesbeteckningen. Skärverktyget tillverkat av snabbstål, har efter värmebehandling en röd hårdhet på 600 ... 640 ° C och har ökad slitstyrka, därför kan den arbeta med skärhastigheter upp till 2 m/s. För att rädda höghastighetsstål skärverktyg tillverkas prefabricerade eller svetsade. Den skärande delen av verktyget är gjord av snabbstål, som är svetsat eller mekaniskt anslutet till den anslutande delen av konstruktionsstål 45, 50, 40X. Hårda legeringar inkluderar verktygsmaterial som består av mycket hårda och eldfasta karbider av volfram, titan, tantal, förbundna med en metallbindning. Dessa material tillverkas genom pulvermetallurgi. Karbidpulver blandas med koboltpulver, pressas och sintras vid 1400...1550 °C. Under sintringen löser kobolt en del av karbiderna och smälter. Som ett resultat erhålls ett tätt material, vars struktur består av 80 ... 85% av karbidpartiklar anslutna med ett bindemedel. Hårda legeringar används i form av plattor av en viss form och storlek, som är indelade i tre grupper: - volfram - VK2, VK3, VK3M, VK8, etc.; - titan-volfram - T30K4, T15K6, T14K8, T5K10, T5K12V; - titan-tantal-volfram - TT7K12, T10K8B. Hårda legeringsplåtar har hög slitstyrka och röd hårdhet (800...1250 °C), vilket möjliggör skärning med skärhastigheter upp till 15 m/s. Plåtarna löds fast på hållare eller verktygskroppar med koppar-, mässingslod eller fixeras mekaniskt. De mest använda bland superhårda material (STM) är material baserade på kubiskt boronatrium (Elbor, Hexanite - R, Cyborite, etc.). De produceras i form av plattor av olika geometriska former, som är utrustade med skärverktyg. STM används för fin-, finsvarvning och fräsning av härdat stål och gjutjärn. Instrumental keramiska material kan delas in i olika grupper kemisk sammansättning, produktionsmetod och områden rationell användning. Oxid "vit" keramik, bestående av Al2O3 med legeringstillsatser MgO, ZrO2, etc., används för finbearbetning och halvbearbetning av ohärdade stål och grått gjutjärn med skärhastigheter upp till 15 m/s. Oxid-karbid "svart" keramik, bestående av Al2O3, TiC, ZrO2 och andra karbider av eldfasta metaller, används för bearbetning av formbara, höghållfasta och kylda modifierade gjutjärn och härdade stål. Kiselnitridbaserad keramik används för halvbearbetning av gjutjärn. Höga hållfasthetsegenskaper är nödvändiga för att verktyget ska vara motståndskraftigt mot motsvarande deformationer under skärprocessen, och tillräcklig viskositet hos materialet gör det möjligt att absorbera den stötdynamiska belastningen. Verktygsmaterial måste ha hög rödhårdhet (värmebeständighet), d.v.s. förmågan att behålla hårdheten vid upphettning. Rödhårdhet utvärderas av den temperatur vid vilken en kraftig minskning av materialets hårdhet inträffar. Den viktigaste egenskapen hos materialet i den skärande delen av verktyget är slitstyrka. Ju högre slitstyrka, desto långsammare slits verktyget och desto högre dess dimensionella stabilitet. Detta innebär att arbetsstycken som bearbetas sekventiellt med samma verktyg kommer att ha en minimal spridning i dimensionerna på de bearbetade ytorna. Material för tillverkning av verktyg bör om möjligt ha den minsta andelen knappa element. Alla dessa krav uppfylls till viss del. följande material: verktygsstål, hårda legeringar, syntetiska superhårda och keramiska material, slipmedel och diamantmaterial.

Den används för att bearbeta material för olika ändamål på maskiner, främst av svarvgruppen, samt hyvling, spår eller speciella. används främst vid bearbetning av externa cylindriska ytor. framtänder av denna typär gjorda av snabbstål eller kompletteras med hårdlegerad lödning, som löds fast på en ståldorn.

Maskinbearbetning är en av de vanligaste tekniska operationer vid tillverkning av delar från olika sorter kvalitet material. De flesta delar av maskiner, speciella apparater och precisionsinstrument tillverkas genom bearbetning på mekaniska maskiner med avlägsnande av ett lager av material. Ett brett spektrum av annan sort material producerade i industriell skala, som används inom maskinteknik och andra industrier, utgör en utmaning för teknologer att välja metoder och medel för den mest rationella och ekonomiskt genomförbara bearbetningen av material genom skärning, med hänsyn till de höga kraven på industrimarknaden , till noggrannheten och kvaliteten på bearbetade ytor.

Vändningär en slags materialbearbetning med spånborttagning. Processen att separera materialet utförs genom att skära av det tekniska skiktet från arbetsstyckets yta, vilket också kallas tillägget. Bearbetning utförs på universella svarvar, såväl som på specialmaskiner utrustad med numeriska programledning med hjälp av fräsar, borrar och andra skärverktyg.

På svarvgruppens maskiner utförs sådana typer av bearbetning som: svarvning av cylindriska ytor, trimningsändar, bearbetning av koniska yttre och inre ytor, svarvning av lockiga och formade ytor av dekorativa och specialdelar, skärning av yttre och inre cylindriska och koniska gängor, rullning av korrugeringar, borrning, brotschning, brotschning av exakta hål och andra typer av svarvningsoperationer.

Ett av de viktigaste verktygen som används vid svarvningsarbete är en fräs. Beroende på vilken typ av bearbetning som utförs, delas svarvverktyg in i utkast och efterbehandlingstyper. geometriska former De skärande delarna av dessa fräsar är gjorda på ett sådant sätt att vissa fräsar arbetar med en stor tvärsnittsarea av det skurna lagret, medan andra arbetar med en liten.

Beroende på formen och placeringen av skärbladet i förhållande till bärstången är skärverktyget som används på svarvgruppens maskiner uppdelat i höger och vänster, dragkraft, genom raka linjer, rakt igenom böjd, borra, skära, skära, formas, gänga och andra.

Poängskärare används för att trimma ändarna på arbetsstycken som bearbetas. Dessa fräsar arbetar med en sidomatningsrörelse mot och bort från mitten av arbetsstycket.

Tråkiga fräsar används för att borra hål som är förbearbetade med borr eller erhålls efter stansning eller gjutning. För borrning används två varianter av borrfräsar, dessa är genomskärare för genomborrning och stoppfräsar för icke-genomgående hål.

För kapningsarbeten och räfflor används kapskärare som arbetar med en tvärgående matningsrörelse.

Formade fräsar används för bearbetning små tomter lockiga ytor. Formen på skäreggen på en sådan skärare väljs i enlighet med profilen för den avsedda delen.

Genom design är formade fräsar uppdelade beroende på fästet i stång, prismatisk, rund. På universalsvarvar skruvskärmaskiner, ytor med en formad profil bearbetas som regel med skärare av stavtyp, som är installerade i maskinens verktygshållare.

För gängning används fräsar med en skärbladsprofil som motsvarar profilen. tvärsnitt standardvärden.