Pengujian pneumatik pipa untuk keketatan. Ensiklopedia besar minyak dan gas. Data awal untuk penunjukan tes pneumatik

Untuk memeriksa kekencangan dan kekuatan pipa, mereka dilakukan di bawah tekanan dengan air dan gas.

Dalam kebanyakan kasus, pekerjaan dilakukan secara hidrolik.

Pneumatik digunakan dalam kasus di mana:

- suhu udara di bawah 0 derajat;

- Tidak jumlah yang tepat air;

- tegangan tinggi dibuat dalam pipa atau struktur pendukung;

- ketika diuji dengan udara atau gas sesuai dengan proyek.

Aturan untuk melakukan, menurut SNiP

Saat melakukan tes hidraulik, tekanan disetel sama (jika tidak ada parameter dalam proyek):

Saat melakukan tes hidraulik, tekanan disetel sama (jika tidak ada parameter dalam proyek):

Pada bingkai ada tangki dengan blok uji, pipa air dengan pompa dan katup, serta kabinet kontrol. Rangka lengkap, wadah blok uji dan mesin terbuat dari stainless steel. Blok uji terdiri dari kerangka tertutup yang menerima gaya reaksi. Spindel pengangkat terkontrol digunakan untuk menjepit spesimen, yang bergerak tepat ke posisi tertentu. Spesimen uji dijepit di antara kepala plastik yang bergantung pada ukuran dan disegel dengan cincin-O di ujungnya.

Penerima yang dapat disesuaikan disediakan untuk menempatkan sampel pada sumbu uji. Di bawah blok uji terdapat wadah yang berisi media uji. Itu dilengkapi dengan pelat berlubang di bagian atas di mana air mengalir kembali ke tangki setelah diuji. Pompa terletak di samping. Pompa dapat mengatur laju aliran sesuai spesifikasi menggunakan konverter frekuensi. Untuk laju aliran rendah, katup kontrol yang sesuai tersedia. Ada kaca hisap di saluran masuk untuk mengamati aliran volumetrik.

- untuk pipa yang terbuat dari baja yang beroperasi dengan tekanan kurang dari 0,5 MPa, untuk sistem yang beroperasi dengan suhu lebih dari 400 derajat, terlepas dari tekanan - 1,5 bar;

- untuk pipa baja dengan tekanan lebih besar dari 0,5 MPa - 1,25 bar, tetapi tidak kurang dari 0,8 MPa;

- untuk pipa dengan desain lain - 1,25 bar.

Selama pengujian kekuatan, tekanan dipertahankan selama 5 menit, kemudian dikurangi menjadi tekanan kerja, pipa diperiksa.

Kabinet kontrol terletak di sisi kanan dan juga berfungsi sebagai panel kontrol. Sebelum memulai pengujian, operator harus terlebih dahulu memilih jenis yang sesuai pada panel operator. Kepala uji kemudian dipindahkan ke posisi yang sesuai sehingga tidak ada risiko hancur saat benda uji dimasukkan. Pertama, operator stasiun menempatkan benda uji di penerima sampel uji. Pertama, unit spindel pengangkat bergerak ke benda uji dan menerapkannya di antara kepala uji.

Sampel kemudian dievakuasi untuk meminimalkan udara sisa. Setelah evakuasi, lingkungan pengujian mengalir, di mana parameter sebelumnya ditentukan oleh operator. Setelah parameter tercapai, waktu pengujian dijalankan dan nilai yang sesuai dicatat. Setelah pernafasan, kepala uji bergerak terpisah dan benda uji dapat dilepas. Kontrol listrik perangkat uji dipasang di kabinet kontrol dan pada dasarnya berisi.

Tekanan untuk pipa kaca disimpan selama 20 menit.

Pipa yang tersisa disadap di sepanjang jahitan dengan palu baja dengan berat hingga 1,5 kilogram, pipa logam non-ferrous - dengan berat kayu 800 gram.

Pipa yang terbuat dari bahan lain tidak disadap.

Hasil tes hidrolik dianggap memuaskan jika selama pemeriksaan tidak ada penurunan tekanan yang terlihat, tidak ada kebocoran dan kabut pada sambungan, rumahan, segel ().

Tes ketahanan tekanan

Dalam hal ini, ditentukan bahwa sebelum commissioning sistem refrigerasi, semua komponen sistem atau seluruh instalasi harus lulus pengujian berikut. Indikator dan kontrol tekanan dapat diuji pada over tekanan rendah, tetapi tidak kurang dari 1,1 kali tekanan maksimum yang diizinkan. Untuk cairan uji untuk pengujian tekanan, pengujian harus dari jenis hidrolik menggunakan air atau cairan tidak berbahaya lainnya yang sesuai, kecuali untuk alasan teknis komponen tidak boleh diuji dengan cairan; dalam hal ini, pengujian dapat menggunakan gas yang tidak berbahaya dan kompatibel dengan bahan pendingin dan sistem.

Di akhir pekerjaan, sertifikat penerimaan pipa ke dalam operasi harus dibuat..

Tekanan dibangun hingga yang ditentukan, kemudian pipa-pipa diputus dari suplai air atau alat uji tekanan.

Memeriksa plastik

Selama ujian pipa plastik (video menyolder pipa polipropilen lihat dengan tangan Anda sendiri) tekanan yang diinginkan dicapai dengan memompa air.

Penggunaan refrigeran berfluorinasi dalam jenis pengujian ini tidak diizinkan. Sebagai hasil dari pengujian ini, tidak ada deformasi permanen yang harus dihasilkan, kecuali deformasi tekanan yang diperlukan untuk pembuatan komponen, misalnya, ketika memperluas dan mengelas evaporator multi-tabung. Dalam hal ini, akan dianggap perlu bahwa komponen dirancang untuk menahan, tanpa pecah, tekanan setidaknya tiga kali desainnya.

Berkenaan dengan uji tekanan pada perpipaan sistem refrigerasi, pipa penghubung sistem refrigerasi harus diuji pneumatik pada 1, 1 untuk tekanan maksimum yang diijinkan. Sebelumnya, pengujian non-destruktif dijelaskan pada tabel berikut.

Jika pengujian dilakukan dalam cuaca dingin, maka langkah-langkah diambil untuk mencegah pembekuan air: pemanasan, aditif,.

FAKTA. Perusahaan gas dan minyak besar mengembangkan instruksi dengan partisipasi spesialis khusus berdasarkan perhitungan teoretis dan studi eksperimental.

Pipa utama- sumber risiko, oleh karena itu, persyaratan ketat dikenakan pada pengoperasian komunikasi tersebut.

Semua tes ini harus dilakukan oleh perusahaan pendingin. Sambungan yang akan diuji harus terlihat jelas dan mudah dijangkau serta bebas dari karat, kotoran, minyak atau bahan asing lainnya. Sambungan hanya boleh dicat, diisolasi atau dilapisi setelah pengujian.

Sistem harus diperiksa secara visual sebelum tekanan diterapkan untuk memastikan semua elemen disegel bersama. Semua komponen yang tidak dikenakan pengujian tekanan harus diputuskan atau diisolasi dengan katup, flensa buta, sumbat atau sarana lain yang sesuai. Sebelum melakukan pengujian lainnya, perlu dilakukan pengujian tekanan awal pada 1,5 bar untuk menemukan dan memperbaiki kebocoran yang signifikan.

Tes pneumatik dilakukan dengan udara atau gas inert.

Memeriksa kekuatan, kekencangan dilarang di bengkel kerja, di jalan layang, di saluran, baki tempat pipa berada.

Tekanan gas tergantung pada parameter pipa, bahan.

Tekanan gas tergantung pada parameter pipa, bahan.

Suhu pipa selama pengujian harus dipertahankan di atas suhu transisi getas-getas. Saat melakukan uji pneumatik, semua tindakan pencegahan harus dilakukan untuk melindungi personel dari risiko kegagalan komponen sistem. Sarana yang digunakan untuk menerapkan tekanan uji harus memiliki salah satu perangkat pelepas tekanan atau perangkat pelepas tekanan dan perangkat pelepas tekanan dan pengukur tekanan di outlet. Perangkat pelepas tekanan harus diatur ke tekanan yang lebih tinggi dari tekanan uji, tetapi cukup rendah untuk mencegah deformasi permanen komponen sistem.

Secara umum, itu sama dengan tekanan selama tes hidrolik.

Perhitungan dan rumus

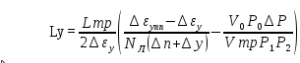

Panjang maksimum bagian yang diperiksa, nilai tekanan pembatas untuk pengujian pneumatik pipa di atas tanah tergantung pada diameter pipa dan dihitung dengan rumus:

![]()

di mana:

Tekanan sistem harus ditingkatkan secara bertahap hingga 50% dari tekanan uji dan kemudian secara bertahap sekitar sepersepuluh dari tekanan uji hingga 100% dari tekanan. Jadi, itu harus disimpan pada nilai yang diperlukan setidaknya selama 30 menit. Maka itu harus dikurangi menjadi tes kebocoran.

Sambungan mekanis di mana flensa kosong atau sumbat telah dimasukkan untuk menutup sistem atau untuk memfasilitasi pembongkaran komponen selama pengujian tidak boleh dikenai uji tekanan setelah flens atau sumbat kosong dilepas, asalkan selanjutnya lulus uji, yang dapat dibuat dengan mengisolasi sistem suku cadang saat perakitan selesai.

- PMin - tekanan untuk pengujian dalam MPa;

- Kn - faktor reliabilitas dari tabel 11 SNiP 2.05.06-85;

- n adalah faktor keandalan di bawah beban dari tabel 13 dari SNiP 2.05.06-85;

- m adalah koefisien kondisi operasi dari tabel 11 dari SNiP 2.05.06-85;

- Pwork - nilai maksimum tekanan kerja dalam MPa.

Panjang bagian yang akan diperiksa dihitung dengan rumus:

Mengenai pengujian tekanan untuk sirkuit fluida sekunder, mereka harus diuji pada 15% dari tekanan desain. Tekanan pada titik terendah tidak boleh melebihi 90% dari kekuatan luluh atau 1,7 kali tegangan ijin untuk bahan getas. Jika refrigeran digunakan sebagai fluida sekunder, sistem perpipaan harus diuji sebagai sistem refrigerasi.

Ini juga harus mempertimbangkan untuk memperbaiki sambungan dan jika terjadi kebocoran harus diperbaiki. Lasan bocor yang memiliki kebocoran harus diulang dan tidak dapat diperbaiki dengan solder lunak. Sambungan solder lunak dapat diperbaiki dengan membersihkan area yang rusak dan menyiapkan kembali permukaan dan pengelasan.

di mana:

- NL - jumlah lembaran per pipa, dua jahitan NL = 2, jenis lain NL = 1;

- Ltr adalah panjang bagian yang dicentang, m;

- P – kesalahan dalam pengukuran penambahan tekanan;

- y adalah kesalahan dalam pengukuran penguatan volume;

- y adalah deformasi pipa dengan perubahan tekanan dengan indeks P;

- 1 , 2 - pengukuran tekanan berturut-turut, Pa;

- upp adalah deformasi pipa yang diizinkan dengan peningkatan tekanan dengan indeks P;

- P 0 - tekanan atmosfer, Pa;

- V 0 - kemungkinan volume udara yang tersisa di dalam pipa, pada 0, m3.

Uji kekuatan pneumatik jika fitting besi cor dipasang, itu dilakukan pada tekanan tidak lebih dari 0,4 MPa.

Uji kekuatan pneumatik jika fitting besi cor dipasang, itu dilakukan pada tekanan tidak lebih dari 0,4 MPa.

Bagian las yang ditemukan rusak selama pengujian non-destruktif harus dibersihkan dan dilas ulang dan diuji ulang. Sistem pendingin harus menjalani uji kebocoran secara keseluruhan atau per sektor. Untuk sistem absorpsi tersegel, semi-komposit, dan tersegel, uji kebocoran ini akan dilakukan di pabrik, dan tergantung pada kondisi manufaktur, berbagai metode. Metode yang digunakan akan dikontrol oleh instalasi pendingin.

Setelah memeriksa, penyadapan dilarang pipa air(yang lebih baik untuk pasokan air panas, ada tertulis) dengan palu sampai tekanan berkurang.

PENTING!

Rumus yang digunakan dalam perhitungan, koefisien dapat bervariasi, tergantung pada bidang penerapan bahan, pengembang uji.

Penting untuk menggunakan alat matematika yang dirancang untuk jaringan pipa tertentu (sistem irigasi otomatis - baca cara melakukannya sendiri).

Ketika zat indikator ditambahkan ke gas inert, mereka tidak boleh berbahaya atau berbahaya bagi lingkungan. Dalam keadaan apa pun organohalida tidak boleh digunakan. Uji kedap air, yang dilakukan baik di pabrik maupun di unit pendingin di lokasi, harus dilakukan oleh dan di bawah tanggung jawab perusahaan pendingin atau, jika perlu, otoritas yang berwenang. Direktur teknis pabrik pendingin, yang, setelah otorisasi yang tepat, akan mengeluarkan sertifikat yang sesuai.

Berkenaan dengan prosedur vakum, harap dicatat bahwa mereka tidak dapat digunakan untuk menguji kekencangan sirkuit pendingin. Jangan gunakan refrigeran berfluorinasi dalam fase gas untuk mengekstrak kelembaban. Untuk tujuan ini, cairan yang digunakan adalah nitrogen kering anoksik.

Tekanan maksimum yang diizinkan

Tekanan uji gas naikkan secara bertahap dengan pemeriksaan pipa yang konstan: 30% dari tekanan maksimum, 60% dari tekanan maksimum dan laju puncak.

Pada pemeriksaan, peningkatan tekanan berhenti.

Pemeriksaan terakhir dilakukan pada tekanan operasi., dan menggabungkannya dengan uji kebocoran. Cacat dideteksi dengan larutan sabun atau cara lain.

Dalam hal prosedur vakum untuk sistem yang menggunakan halokarbon atau hidrokarbon dengan beban lebih dari 20 kg, sistem harus dikeringkan dan dievakuasi ke nilai absolut absolut 270 Pa. Vakum ini akan dipertahankan setidaknya selama 30 menit dan kemudian nitrogen kering ditusuk. Sistem akan kembali dievakuasi ke nilai absolut absolut 270 Pa. Vakum ini akan dipertahankan setidaknya selama 6 jam dan kemudian dipecah oleh sistem pendingin.

Sebaliknya, jika ini adalah sistem dengan halokarbon atau hidrokarbon dengan beban kurang dari 20 kg, tekanan vakum sebelum refrigeran diisi ulang akan kurang dari 270 Pa. Waktu untuk mempertahankan vakum akan tergantung pada ukuran dan kompleksitas sistem, setidaknya 60 menit.

Cacat jahitan melintang yang ditemukan selama pengujian tidak diperbaiki.

Bagian pipa yang rusak dipotong, dan segmen baru diganti.

Panjang bagian antara jahitan harus setidaknya 20 sentimeter dengan diameter pipa (yang direkomendasikan untuk pipa ledeng di apartemen ditulis dalam artikel) lebih dari 150 milimeter.

Panjang bagian antara jahitan harus setidaknya 20 sentimeter dengan diameter pipa (yang direkomendasikan untuk pipa ledeng di apartemen ditulis dalam artikel) lebih dari 150 milimeter.

Waktu vakum harus dipertahankan akan tergantung pada ukuran dan kompleksitas sistem, minimal 2 jam. Sistem amonia yang menggunakan pelumas yang dapat bercampur akan memerlukan penanganan khusus yang mungkin memerlukan pemasangan filter dewatering.

Sebelum mengoperasikan sistem refrigerasi, harus diperiksa secara menyeluruh. Ini akan diverifikasi bahwa instalasi konsisten dengan rencana konstruksi, diagram blok, pipa dan instrumentasi, diagram kontrol dan pengkabelan. Kontrol sistem pendingin yang dilakukan oleh perusahaan pendingin harus mencakup hal-hal berikut.

Dengan diameter yang lebih kecil, bagian lurus harus setidaknya 10 sentimeter.

Pemeliharaan jangka panjang tekanan tinggi , pipa, terus-menerus, diperiksa.

Jika tekanan meningkat karena pemanasan, maka tekanan uji berkurang dengan lancar (baca tentang penyebab palu air di dalam pipa) ke tingkat yang diperlukan.

Memeriksa dokumentasi untuk peralatan tekanan; tidak ada sistem pendingin yang boleh digunakan kecuali jika telah didokumentasikan dan ditinjau dengan benar untuk memastikan bahwa peralatan tekanan sistem pendingin memenuhi persyaratan, kode desain, dan standar peraturan terkait lainnya dari undang-undang saat ini. Pemeriksaan peralatan keselamatan; harus memeriksa bahwa diperlukan perangkat keselamatan dipasang dan beroperasi, dan bahwa yang sesuai mengatur tekanan; Perangkat keselamatan harus memenuhi persyaratan yang relevan dan harus diuji dan disertifikasi oleh pabrikan. Harus diperiksa katup pengaman dengan bongkar muat di luar untuk memastikan tubuh Anda memiliki tekanan set yang tepat atau tercantum pada papan nama. Akhirnya, pengisian refrigeran akan dilakukan sebagai berikut.

Persyaratan untuk organisasi tempat

Pengujian dilakukan di area lindung berpagar, terlepas dari apakah pengujian dilakukan di dalam ruangan atau di luar ruangan.

Akses orang ke situs pengujian dilarang.

Batas minimum kawasan lindung untuk pengujian di atas tanah adalah 25 meter, untuk pengujian bawah tanah - 10 meter.

Perbatasan harus ditandai dengan bendera dan pos kendali. Tiang dipasang - satu tiang per dua ratus meter pipa.

Saat malam hari memberikan penerangan berkualitas tinggi dari perbatasan dan area pengujian itu sendiri.

Kompresor untuk menciptakan tekanan uji ditempatkan di luar zona keamanan. Saluran dari kompresor sebelumnya diperiksa secara hidraulik.

Hasil

Deteksi kebocoran, fogging menyebabkan evaluasi pengujian yang tidak memuaskan. Pemeriksaan pipa dilakukan oleh karyawan yang terlatih khusus. Setelah menyelesaikan tes, suatu tindakan dibuat dalam bentuk yang ditentukan.

Lihat bagaimana pipa dan alat kelengkapan diuji di stand perusahaan yang memproduksi pipa logam-plastik dan aksesoris.

Untuk melakukan uji pneumatik, tekanan di dalam pipa gas, pipa minyak dan produk minyak dibuat dengan udara atau gas alam. Perangkat seluler digunakan sebagai sumber udara terkompresi. unit kompresor, yang, tergantung pada volume rongga area uji dan besarnya tekanan uji, digunakan satu per satu atau digabungkan menjadi beberapa kelompok. Waktu pengisian pipa dengan udara dapat ditentukan oleh nomogram dari aplikasi yang direkomendasikan. 1. Gas alam untuk pengujian pipa harus dipasok dari sumur (hanya untuk pipa lapangan) atau dari pipa gas yang ada yang melintasi fasilitas yang sedang dibangun atau lewat langsung di dekatnya. Tekanan selama uji kekuatan pneumatik pipa secara keseluruhan pada tahap terakhir harus sama dengan 1,1 R budak, dan durasi penahanan di bawah tekanan ini adalah 12 jam Grafik perubahan tekanan dalam pipa selama uji pneumatik ditunjukkan pada Gambar 11. Mengisi pipa dengan udara atau gas alam dilakukan dengan inspeksi rute pada tekanan yang sama dengan 0,3 dari uji kekuatan, tetapi tidak lebih tinggi dari 2 MPa (20 kgf / cm 2). Sebuah bau harus ditambahkan ke gas alam atau udara selama injeksi, yang membuatnya lebih mudah untuk kemudian menemukan kebocoran dalam pipa. Untuk melakukan ini, perlu untuk menginstal instalasi untuk takaran bau di titik-titik koneksi ke sumber gas atau udara. Tingkat bau yang direkomendasikan dengan etil merkaptan adalah 50-80 g per 1000 m 3 gas atau udara. Jika kebocoran terdeteksi selama inspeksi rute atau dalam proses menaikkan tekanan, maka pasokan udara atau gas ke pipa harus segera dihentikan, setelah itu kemungkinan dan kelayakan pengujian lebih lanjut atau kebutuhan untuk memotong udara atau gas ke bagian yang berdekatan harus ditetapkan.

Beras. 11. Grafik perubahan tekanan pada pipa selama pengujian pneumatik:

1 - kenaikan tekanan; 2 - inspeksi pipa; 3 - tes daya tahan; 4 - pelepas tekanan; 5 - uji sesak.

Inspeksi rute dengan peningkatan tekanan dari 0,3 R gunakan sebelum R gunakan dan berlalunya waktu uji kekuatan dilarang. Setelah pengujian kekuatan pipa berakhir, fenomena tersebut harus dikurangi ke tingkat kerja desain dan hanya setelah itu inspeksi kontrol rute harus dilakukan untuk memeriksa kekencangan. Udara atau gas harus, jika mungkin, dilewati ke area yang berdekatan saat depressurized. Mengingat selama pengujian pneumatik, proses pengisian pipa dengan gas alam dan udara hingga tekanan uji memakan waktu yang cukup lama, maka perlu Perhatian khusus berubah menjadi penggunaan rasional energi yang terakumulasi dalam pipa dengan bypass dan pemompaan berulang gas alam atau udara dan daerah yang diuji ke daerah yang akan diuji. Untuk mencegah hilangnya gas atau udara selama pecah, pengisian pipa dengan media tekanan dan menaikkan tekanan ke tekanan uji harus dilakukan melalui jalur bypass dengan katup saluran tertutup.