टर्निंग कटर से मुड़ा। पासिंग इंसुलेटर - उनके बारे में लगभग सब कुछ

अक्सर उत्पादन में, विभिन्न चरणबद्ध रोलर्स और विभिन्न गैर-कठोर भागों को संसाधित करने के लिए, एक थ्रू कटर का उपयोग किया जाता है। इस उपकरण के साथ काम करते समय, फिनिशिंग पास की तुलना में वक्रता के एक छोटे त्रिज्या के साथ रफिंग पास प्राप्त होते हैं। यदि आवश्यक हो, तो पूरी तरह से चिकनी सतह प्राप्त करने के लिए, ब्लेड कटर का उपयोग करें।

थ्रू कटर का उपयोग बाहरी अनुदैर्ध्य परिष्करण और विभिन्न भागों के परिष्करण मोड़ के लिए किया जाता है। उसी समय, उच्च काटने की गति का उपयोग खुरदरापन के लिए किया जाता है, और चिप्स को ठीक मोड़ से बड़ा हटा दिया जाता है।

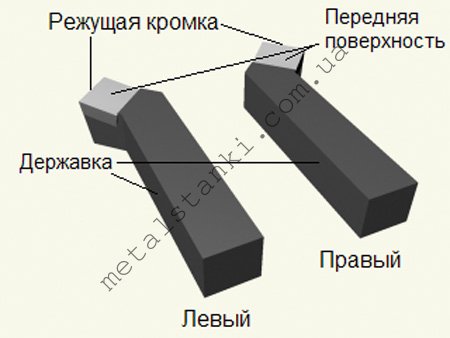

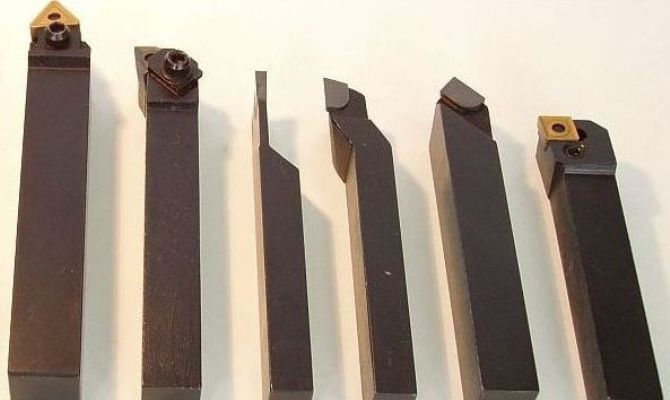

कटर के माध्यम से मुड़ा हुआ, लगातार और सीधा हो सकता है। और फ़ीड दिशा में दाएं और बाएं उपकरण हैं। इस मामले में, बाएं का उपयोग बाहरी सतहों को बाएं से दाएं दिशा में संसाधित करने के लिए किया जाता है, दाएं - दाएं से बाएं।

स्ट्रेट थ्रू कटर में = 75, 60 और 450 के बराबर योजना में मुख्य कोण होते हैं, एक तुला कटर = 400-450 और एक थ्रस्ट टूल φ = 900। पूरे कटर का प्रतिरोध, जबकि छोटा छोटा होता है कोण, कटर की स्वीकार्य गति और प्रतिरोध जितना अधिक होगा। हालांकि, अक्सर इस विशेषता के न्यूनतम मूल्यों पर, मशीन संरचना की अपर्याप्त कठोरता, भागों या उपकरण को ठीक करने के कारण कंपन हो सकता है। तो, पर्याप्त कठोरता के साथ, एक तुला पास-थ्रू कटर का उपयोग किया जाता है, जो इस तथ्य के कारण सबसे व्यापक है कि यह आपको न केवल अनुदैर्ध्य, बल्कि अनुप्रस्थ मोड़ भी करने की अनुमति देता है। यदि कठोरता पर्याप्त नहीं है, तो स्टॉप कटर का उपयोग किया जाता है, जो छोटे किनारों के साथ प्रसंस्करण भागों की अनुमति देता है और गैर-कठोर भागों के प्रसंस्करण के लिए व्यापक रूप से उपयोग किया जाता है।

एक और, कोई कम महत्वपूर्ण पैरामीटर योजना में सहायक कोण नहीं है। यह काटने की गति को प्रभावित करता है, सतह की खुरदरापन को बदल देता है और सहायक की भागीदारी को कम करता है अग्रणीपूरी प्रक्रिया के दौरान। रफिंग करते समय, टूल के लिए यह मान 10-150 चुना जाता है।

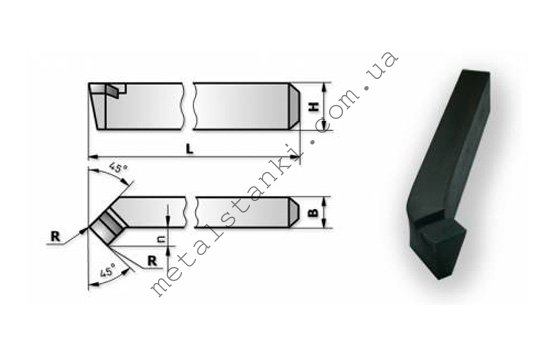

थ्रू कटर जैसे उपकरण की अगली महत्वपूर्ण विशेषता वक्रता की त्रिज्या है। यह उपकरण जीवन और अत्याधुनिक ताकत को प्रभावित करता है। इस पैरामीटर में वृद्धि से मशीनीकृत होने वाली सतह की खुरदरापन कम हो जाती है, लेकिन साथ ही साथ फ़ीड कटर पर भार में वृद्धि होती है, जो कंपन में योगदान करती है। तो 0.5 मिमी के कार्बाइड ब्लेड वाले उपकरणों के लिए त्रिज्या को 10 मिमीx16 मिमी और 12 मिमीx20 मिमी के धारक क्रॉस सेक्शन के साथ इष्टतम माना जाता है, 16 मिमीx25 मिमी और 20 मिमीx32 मिमी के अनुभागों के लिए 1 मिमी, क्रॉस सेक्शन वाले कटर के लिए 1.5 मिमी 25 मिमीx40 मिमी और 30 मिमीx45 मिमी।

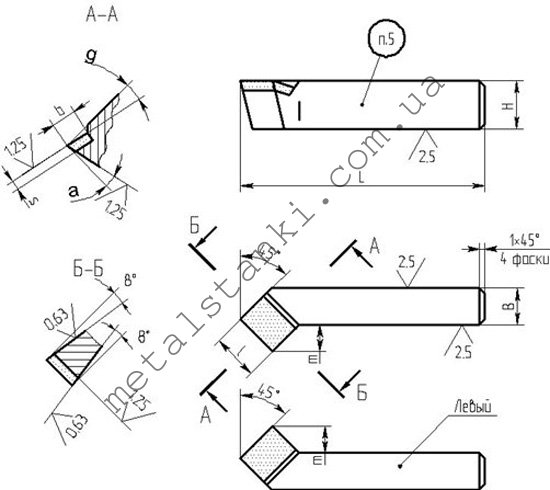

कटर की सामने की सतह का आकार संसाधित होने वाली सामग्री, प्रसंस्करण की आवश्यक प्रकृति, उत्पाद को खिलाने के विकल्प और कई अन्य स्थितियों पर निर्भर करता है। इसलिए, उदाहरण के लिए, सभी प्रकार के उच्च गति और कार्बाइड कटरों पर तीक्ष्णता के एक सपाट आकार और एक सकारात्मक कोण का उपयोग किया जाता है, यह कच्चा लोहा प्रसंस्करण के लिए अनुशंसित है। उसी समय, हाई-स्पीड स्टील से बने फीड कटर में स्टील को मोड़ते समय 0.2 मिमी / रेव से कम की फीड रेट होती है।

एक कठोर तकनीकी प्रणाली की उपस्थिति में, 80 kgf/mm2 से अधिक स्टील को संसाधित करते समय कठोर मिश्र धातु ब्लेड वाले कटर के लिए एक नकारात्मक रेक कोण के साथ एक फ्लैट आकार का उपयोग किया जाता है।

बहुत बार, काटने वाले किनारे के साथ -50 तक के नकारात्मक कोण के साथ 0.2-1.2 मिमी को चम्फर करके कटर के माध्यम से अतिरिक्त रूप से मजबूत किया जाता है। चम्फर के साथ एक सपाट आकार का उपयोग उच्च गति वाले स्टील से बने उपकरण के लिए किया जाता है, जब इसका उपयोग 0.2 मिमी / रेव से अधिक की फ़ीड दर के साथ स्टील को मोड़ने के लिए किया जाता है, साथ ही v से कम या बराबर के साथ प्रसंस्करण स्टील के लिए कार्बाइड कटर के लिए भी किया जाता है। एक गैर-कठोर प्रणाली की उपस्थिति में 80 kgf/mm2, साथ ही in से अधिक और 80 kgf/mm2 के बराबर। इसका उपयोग स्टील और स्टील कास्टिंग के साथ-साथ लचीला कच्चा लोहा के प्रसंस्करण के लिए किया जाता है।

हालांकि, इस तरह के उपकरण के साथ काम करते समय, चिप्स के परिवहन के लिए बड़ी मात्रा में खतरनाक, थोड़ा घुमावदार और असुविधाजनक होता है। साथ ही, इस बात की बहुत अधिक संभावना है कि यह भाग के चारों ओर लपेट जाएगा और कार्यकर्ता के लिए खतरनाक हो जाएगा। इससे बचने के लिए, चिप्स को कर्ल किया जाता है, जिससे कटर के सामने के हिस्से को 3 मिमी से 18 मिमी के त्रिज्या के साथ एक पट्टिका के साथ बनाया जाता है, और कम ताकत वाले मशीनिंग भागों के लिए, एक छोटा त्रिज्या मान चुना जाता है। इस प्रकार, निम्न रूप का एक कटर प्राप्त होता है।

एक कक्ष के साथ एक त्रिज्या आकार वाले पास कटर को उच्च गति वाले स्टील से बने सभी प्रकार के उपकरणों के लिए डिज़ाइन किया गया है, एक जटिल प्रोफ़ाइल के साथ आकार के काटने वाले किनारों को छोड़कर, साथ ही साथ कार्बाइड आवेषण वाले उपकरणों के लिए जब गति से खिलाया जाता है in से अधिक और 80 kgf/mm2 के बराबर स्टील के आवश्यक प्रसंस्करण के लिए 0.3 मिमी / रेव से अधिक।

कटर का उपयोग किए जाने के बावजूद, इसे लंबे समय तक विफल न होने और सबसे बड़ी दक्षता के साथ काम करने के लिए, बड़ी संख्या में विभिन्न अतिरिक्त नलिका और विभिन्न सहायक उपकरणों का उपयोग किया जाता है। वे उपकरण की सुरक्षा के लिए डिज़ाइन किए गए हैं, और संपूर्ण तकनीकी प्रक्रिया को भी सरल बनाते हैं, जो एक जटिल संरचना वाले भागों को संसाधित करते समय विशेष रूप से महत्वपूर्ण है।

नल

एक पूर्व-ड्रिल किए गए छेद में धागे काटने के लिए एक नल एक काटने का उपकरण है। नल एक बेलनाकार रोलर है जिसके एक सिरे पर किनारे होते हैं। नल के दूसरे सिरे (शंक) को चक में फिक्स करने या ऑपरेशन के दौरान कॉलर में रखने के लिए डिज़ाइन किया गया है।

एक पूर्व-ड्रिल किए गए छेद में धागे काटने के लिए एक नल एक काटने का उपकरण है। नल एक बेलनाकार रोलर है जिसके एक सिरे पर किनारे होते हैं। नल के दूसरे सिरे (शंक) को चक में फिक्स करने या ऑपरेशन के दौरान कॉलर में रखने के लिए डिज़ाइन किया गया है।

मुख्य प्रकार के नल:

मैनुअल - दो या तीन टुकड़ों वाले सेट में मैनुअल थ्रेडिंग के लिए डिज़ाइन किया गया;

अखरोट - एक में काटने के लिए छेद के माध्यम से एक पूर्ण धागा पास करें;

मशीन - थ्रेडिंग के लिए, मुख्य रूप से ड्रिलिंग मशीनों, स्वचालित मशीनों और विशेष मॉड्यूलर मशीनों पर अंधा छेद में (मुख्य रूप से टुकड़े टुकड़े किए जाते हैं, लेकिन वे 2 या 3 टुकड़ों के सेट में भी आते हैं);

मशीन टूल्स - नट-टैपिंग मशीनों पर छेद के माध्यम से धागे प्राप्त करने के लिए; नाली रहित (मशीन बनाने) - एक पास में छेद के माध्यम से धागे काटने के लिए;

स्वचालित - नट-टैपिंग मशीनों पर नट में धागे काटने के लिए;

मेढ़े और गर्भाशय - थ्रेडेड होल में थ्रेडिंग और कैलिब्रेटिंग और गड़गड़ाहट को दूर करने के लिए।

थ्रेड प्रकार: M, G, Rc, K, Tr, UNF, UNJF, BSW/BSF, BSP, NPT, NPTF, BSPTr, NGT।

नल के निर्माण के लिए सामग्री मिश्र धातु उपकरण और उच्च गति काटने वाला स्टील है।

थ्रस्ट कटर मोड़ने में सबसे आम उपकरण हैं। इस लेख में, हम देखेंगे कि इस तरह के कटर को अपने हाथों से कैसे बनाया जाए, किस तरह के कटर हैं, उनके इंस्टॉलेशन कोण और अत्याधुनिक कोण, और अन्य बारीकियां।

यह लेख साइट पर एक गैरेज कार्यशाला में मोड़ने के लिए खराद, उपकरण और जुड़नार के बारे में लेखों की एक श्रृंखला की निरंतरता होगी। मैंने पहले से ही खराद के लिए जुड़नार के बारे में लिखा है और जो चाहें उनके बारे में पढ़ सकते हैं। खैर, अपने हाथों से टर्निंग टूल्स के सक्षम शार्पनिंग और फाइन-ट्यूनिंग के बारे में, मैं आपको यहां वीडियो पढ़ने और देखने की सलाह देता हूं

और इस लेख में हम मोड़ के लिए मुख्य उपकरण - कटर के माध्यम से एक करीब से देखेंगे।

शुरू करने के लिए, आइए विचार करें कि कटर किस प्रकार के होते हैं, वे किस चीज से बने होते हैं, उनके तीक्ष्ण कोण, इन कटरों की कार्बाइड प्लेटों को बन्धन के तरीके और अन्य बारीकियाँ। और अंत में, यह बताया और दिखाया जाएगा कि घर पर अपने हाथों से एक बदली कार्बाइड प्लेट के साथ कटर के माध्यम से एक मोड़ कैसे बनाया जाए।

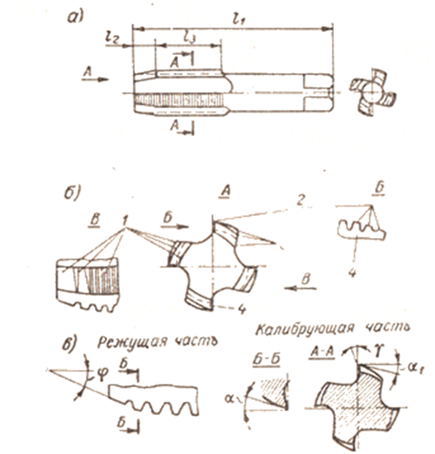

पास-थ्रू कटर बाहरी बेलनाकार सतहों के अनुदैर्ध्य मोड़ के लिए डिज़ाइन किया गया है, और स्कोरिंग कटर का उपयोग किनारों और अंत सतहों को मोड़ने के लिए किया जाता है। हालांकि, कुछ प्रकार के थ्रू कटर (जैसे कि मैंने लेख के नीचे दिए गए वीडियो में और नीचे चित्र 1 में) और स्कोरिंग कटर का उपयोग सतहों के अनुदैर्ध्य और अनुप्रस्थ मोड़ दोनों के लिए किया जाता है।

कटर के माध्यम से ठीक और खुरदरा होता है। रफिंग कटर को वर्कपीस के किसी न किसी मोड़ के लिए डिज़ाइन किया गया है, तथाकथित छीलने (और इसलिए कुछ उन्हें छीलने कहते हैं)। और परिष्करण कटर अंतिम सतह के उपचार और वर्कपीस सतह खत्म के उच्च वर्ग को प्राप्त करने के लिए अभिप्रेत हैं। नीचे हम कटर के प्रकारों के बारे में विस्तार से विचार करेंगे।

कटर के माध्यम से मुड़ना .

इस तरह के कटर अपनी सुविधा और व्यापक संभावनाओं के कारण मोड़ में सबसे आम हैं, और इस तरह मैंने ऐसा कटर बनाया कि मैंने एक वीडियो फिल्माया जिसे इस लेख के तहत देखा जा सकता है। मुड़े हुए सिर के कारण, ऐसे कटर आपको उस हिस्से की सतह को संसाधित करने की अनुमति देते हैं जो खराद चक के कैम के बहुत करीब स्थित है।

मैं - अनुदैर्ध्य मोड़, द्वितीय - अनुप्रस्थ मोड़

और इस तरह के कटर का उपयोग अनुदैर्ध्य (चित्र 1.I देखें) और अनुप्रस्थ मोड़ (चित्र 1.II) दोनों के लिए किया जाता है। इस तरह के कटर को दाएं और बाएं बनाया जाता है, इस पर निर्भर करता है कि सिर किस तरह से मुड़ा हुआ है।

सीधे कटर।

I - कटर से दाएं, II - कटर से बाएं

ये कटर भागों के अनुदैर्ध्य मोड़ के लिए डिज़ाइन किए गए हैं। साथ ही मुड़े हुए कटर, वे या तो दाएं हो सकते हैं (चित्र 2.I देखें), जो मशीन समर्थन की गति की सामान्य दिशा में उपयोग किए जाते हैं, और बाएं (चित्र 2.II), जो दिशा में मुड़ते समय उपयोग किए जाते हैं। हेडस्टॉक से पीछे तक।

धारक के सरल (मुड़े हुए) आकार के कारण सीधे कटर के माध्यम से निर्माण करना सबसे आसान है।

कटर के माध्यम से लगातार।

I - कटिंग एंड सरफेस (लीजेज), II - एंड टर्निंग।

ये कटर भागों के अनुदैर्ध्य मोड़ के लिए काम करते हैं (चित्र 3 देखें)। यदि आप उपकरण धारक को ऐसे कटर से एक निश्चित कोण पर घुमाते हैं (चित्र 3.II देखें), तो आप भाग के सिरे को मोड़ने के लिए ऐसे कटर का उपयोग कर सकते हैं।

गैर-कठोर भागों के साथ-साथ स्टेप्ड वर्कपीस के प्रसंस्करण में थ्रस्ट कटर का सबसे अधिक उपयोग किया जाता है।

फिनिशिंग कटर .

मैं - मोड़ के लिए खुली जगह, द्वितीय - मोड़ के लिए दुर्गम स्थान.

इस तरह के कटर मुख्य रूप से कम फ़ीड के साथ मोड़ने के लिए उपयोग किए जाते हैं और वे वक्रता के बड़े त्रिज्या (आर = 2-5 मिमी) में पारंपरिक से कटर के माध्यम से भिन्न होते हैं।

भागों पर खुले क्षेत्रों को मोड़ने के लिए, दोनों दिशाओं में काम करने वाले सीधे कटर का उपयोग करें (चित्र 4.I देखें)। और दुर्गम स्थानों को मोड़ने के लिए, मुड़े हुए कटर का उपयोग किया जाता है (चित्र 4.II देखें), दाएं और बाएं दोनों।

वाइड कटर फिनिशिंग .

इन कटरों को भागों के बारीक मोड़ के लिए और उच्च फ़ीड के साथ डिज़ाइन किया गया है। लेकिन साथ ही, ये कटर आमतौर पर वर्कपीस से धातु की एक बहुत छोटी परत को हटा देते हैं।

b अत्याधुनिक की चौड़ाई है, s फ़ीड है।

उच्च फ़ीड पर (s

नीचे हम कटर के माध्यम से विभिन्न विकल्पों पर विचार करेंगे, जो काटने वाली प्लेटों के लगाव के आधार पर एक दूसरे से भिन्न होते हैं।

प्लेटों को काटने के यांत्रिक बन्धन के साथ टर्निंग कटर।

कटे हुए स्प्रिंग होल्डर के विशेष घोंसले में प्लेटों का बन्धन।

ऐसे कटरों का डिज़ाइन (जिन्हें जीडीआर में प्रौद्योगिकी संस्थान में पिछली शताब्दी में विकसित किया गया था) एक या दो स्क्रू (एक आंतरिक षट्भुज के साथ) का उपयोग करके कट धारकों में सममित कार्बाइड आवेषण के बन्धन के लिए प्रदान करता है। ऐसे कटर के माध्यम से नीचे दिए गए चित्र में दिखाया गया है।

इस प्लेट को पिन 3 और धारक की पिछली सहायक दीवार के बीच एक विशेष पच्चर 5 और स्क्रू 4 का उपयोग करके तय किया जाता है। इस मामले में, प्लेट को कटर बॉडी (धारक) की सहायक सतह के खिलाफ मजबूती से और कसकर दबाया जाता है। .

जैसा कि चित्र में दिखाया गया है, प्लेट, जब कारखाने में निर्मित होती है, कर्लिंग चिप्स के लिए एक पट्टिका और सामने की सतह पर एक और सख्त कक्ष (चम्फर चौड़ाई 0.2 - 0.3 मिमी) के साथ आपूर्ति की जाती है। इसके अलावा, पट्टिका पर रेक कोण सकारात्मक है और धारक के शरीर पर वांछित कोण पर प्लेट स्थापित करके पीछे के कोणों का आवश्यक मूल्य प्रदान किया जाता है (धारक अक्ष के सापेक्ष कोण लगभग 15 - 18 ° है)।

एक विनिमेय प्लेट संलग्न करने के लिए वर्णित डिज़ाइन घर पर अपने दम पर करना थोड़ा मुश्किल है, और यह छोटे खराद के बहुत छोटे कटर (उदाहरण के लिए, स्कूल "तेवाशका") के लिए काम नहीं करेगा, क्योंकि सभी विवरणों को रखना होगा बहुत छोटा बना दिया। इसलिए, छोटे कृन्तकों के लिए, आप एक विनिमेय प्लेट को सरल तरीके से संलग्न कर सकते हैं, जैसा कि मैंने इस लेख के तहत वीडियो में किया था।

और यदि आप धारक पर पर्याप्त रूप से एक कदम रखते हैं, और क्लैंपिंग स्क्रू के लिए एक छेद को सटीक रूप से ड्रिल करते हैं, अर्थात, सुनिश्चित करें कि जब स्क्रू को कड़ा किया जाता है, तो प्लेट उसके पीछे के चेहरे से स्टेप (धारक पर कंधे) की ओर कसकर आकर्षित होती है ), तो इस तरह का बन्धन, इसकी सादगी के बावजूद, काफी विश्वसनीय है।

इसके अलावा, कदम इस तरह से बनाया गया है कि, लोड के तहत, प्लेट के पीछे के किनारे को कदम में रखा जाता है, क्योंकि प्लेट के लिए कदम और समर्थन मंच एक कोण (लगभग 10 - 15 ° सापेक्ष) के साथ बनाया जाता है। धारक की धुरी के लिए)। धारक अधिमानतः कार्बन स्टील 40X, 40X13, या स्टील 45, 50 से बना होता है।

स्टैम्प का उपयोग करके घुमावदार कृन्तक बनाना। 1 - मैट्रिक्स, 2 - पंच दबाने वाला।

इसके अलावा, बेंट कटर के धारक को झुकने से नहीं (और नीचे दिए गए वीडियो में मेरे द्वारा दिखाया गया) बनाया गया था, जैसा कि वे कारखाने में विशेष डाई की मदद से करते हैं और जैसा कि बाईं ओर की आकृति में दिखाया गया है, लेकिन एक में सरल तरीका, बस स्टील के एक टुकड़े से काटकर और मोड़कर।

पॉलीहेड्रल प्लेट्स तीन, चार, पांच और षट्कोणीय आकृतियों में निर्मित होती हैं। खैर, पॉलीहेड्रल प्लेटों के साथ कटर के आयाम व्यावहारिक रूप से समान ऊंचाई के टांका लगाने वाले कार्बाइड प्लेटों के साथ कटर के आकार से भिन्न नहीं होते हैं।

त्रिकोणीय आवेषण में काम करने वाले शीर्ष पर 80º के बराबर कोण होते हैं, और उनका उपयोग थ्रस्ट कटर के माध्यम से एक अग्रणी कोण φ=90º के साथ किया जाता है (नीचे अक्षर के नीचे चित्र देखें)।

बेंट पास कटर का उपयोग रोटेशन भागों की बाहरी सतहों को मोड़ने के लिए किया जाता है, जिसमें बड़ी लंबाई की शंक्वाकार सतह, बेलनाकार रोलर्स और अन्य चीजें शामिल हैं। सीधे कटर के विपरीत, कटर के माध्यम से मुड़े हुए अधिक व्यापक हैं, क्योंकि उनके पास काम में सार्वभौमिक क्षमताएं हैं। उनकी कठोरता अधिक होती है और उनके आकार के कारण, वे कठिन-से-पहुंच वाले स्थानों में भी भागों को संसाधित कर सकते हैं। उनका उपयोग मैकेनिकल इंजीनियरिंग और मशीन टूल बिल्डिंग में वर्कपीस के रफ और फिनिश मशीनिंग के पुर्जे बनाने के लिए किया जाता है, लगभग हर पेशेवर टर्निंग वर्कशॉप में, कटर के माध्यम से एक बेंट प्रसंस्करण के लिए एक अनिवार्य उपकरण है।

फोटो: बेंट के माध्यम से कटर को मोड़ना

इस उपकरण का काम अनुदैर्ध्य और अनुप्रस्थ फ़ीड दोनों के साथ किया जाता है। वे वर्कपीस के ऊपर ही टर्निंग कर सकते हैं, सिरों को चम्फरिंग और ट्रिमिंग कर सकते हैं, यानी सभी बुनियादी ऑपरेशन जो इस मामले में उपयोगी हो सकते हैं। वे वाइड-प्रोफाइल टूल से संबंधित हैं और आकार और अन्य मापदंडों में कई भिन्नताएं हैं। वे कठिन भागों के साथ काम करने में अच्छा प्रदर्शन करते हैं। कटर के माध्यम से बेंट GOST 18868-73 के अनुसार निर्मित होता है।

बेंट कटर के माध्यम से मोड़ने के प्रकार

इस प्रकार के उपकरणों को फिनिशिंग और ड्राफ्ट प्रकारों में विभाजित किया जा सकता है। फिनिशिंग वाले में वक्रता का काफी बड़ा दायरा होता है। यह आपको अधिक सटीक रूप से मशीनीकृत सतह प्राप्त करने की अनुमति देता है। उनका उपयोग उत्पादन के अंतिम चरण में और अपेक्षाकृत छोटे भागों के निर्माण के लिए किया जाता है। यदि आपको विशेष चिकनाई और स्वच्छता प्राप्त करने की आवश्यकता है, तो, एक नियम के रूप में, स्पैटुला कटर का उपयोग किया जाता है, जो बेहतर परिणाम प्राप्त करने में मदद करते हैं।

रफिंग का उपयोग रफ प्रोसेसिंग के लिए किया जाता है। उनकी वक्रता त्रिज्या कम है, लेकिन किले काफ़ी अधिक है। वे उन अनुप्रयोगों के लिए बहुत अच्छे हैं जहां आपको वर्कपीस से बड़ी मात्रा में धातु निकालने की आवश्यकता होती है। उनका कार्य संसाधन बहुत अधिक है, इसलिए, आर्थिक दृष्टिकोण से, दो प्रकार के कटर के साथ प्रसंस्करण अधिक लाभदायक है। उनके पास कम सटीकता है, लेकिन वे हटाने के पहले चरण को तेजी से बनाएंगे।

इसके अलावा, कोई भी इस तरह के प्रकारों को मार्ग के माध्यम से दाएं और बाएं मुड़े हुए कृन्तक के रूप में भेद कर सकता है। यहां वे अत्याधुनिक के स्थान में भिन्न हैं, जैसा कि इन उपकरणों की कई अन्य किस्मों में है।

घुमावदार कटर के माध्यम से मुख्य आयाम

| ऊंचाई, मिमी | चौड़ाई, मिमी | लंबाई, मिमी |

|---|---|---|

| 16 | 10 | 110 |

| 20 | 12 | 120 |

| 25 | 16 | 140 |

| 25 | 20 | 170 |

| 32 | 25 | 170 |

| 40 | 25 | 200 |

| 40 | 32 | 240 |

| 40 | 40 | 240 |

| 50 | 40 | 240 |

| 50 | 50 | 240 |

कटर के माध्यम से बेंट मुख्य रूप से कार्बाइड सामग्री से बना होता है, क्योंकि वर्कपीस में मुख्य रूप से कठोर सामग्री होती है, लेकिन उच्च गति वाले स्टील से बने उपकरणों का भी उपयोग किया जा सकता है।

घुमावदार कटर के माध्यम से ज्यामिति

कटर का मुख्य कार्य भाग उसका सिर होता है, जो रॉड पर स्थित होता है। इसे बाद के काम के लिए टूल होल्डर में डाला जाता है। सिर के सामने की सतह पर एक सतह होती है जो चिप प्रवाह प्रदान करती है। दो अनुगामी किनारे भी हैं, सहायक और मुख्य। उन्हें वे सतहें कहा जाता है जो संसाधित होने वाले भाग का सामना करती हैं।

मुख्य काटने का काम मुख्य कटिंग एज द्वारा किया जाता है। यह भाग यंत्र की मुख्य पीठ और सामने की सतहों के प्रतिच्छेदन पर बनता है। डिजाइन सहायक सामने और पीछे की सतहों के चौराहे पर गठित एक सहायक अत्याधुनिक के लिए भी प्रदान करता है। माध्यमिक और मुख्य काटने वाले किनारों का प्रतिच्छेदन कटर की नोक बनाता है। प्रत्येक मॉडल अपना अनूठा कोण बनाता है, जो उत्पाद को कुछ उद्देश्यों के लिए अधिक उपयुक्त बनाता है। उदाहरण के लिए, चरण-प्रकार के भाग की मशीनिंग के लिए 90 डिग्री के कोण वाले कटर की आवश्यकता होती है।

घुमावदार कटर के माध्यम से चयन

घुमावदार मोड़ कटर कई संस्करणों में उपलब्ध हैं, जो आकार, कटर सामग्री और अन्य मापदंडों में भिन्न हैं। चुनते समय, आपको इस बात पर ध्यान देना चाहिए कि आपको किन रिक्तियों से निपटना है। यदि उत्पादन में भागों की एक विस्तृत श्रृंखला का उपयोग किया जाता है, तो आपके पास एक घुमावदार पास-थ्रू कटर नहीं होना चाहिए, बल्कि विभिन्न मामलों के लिए एक पूरा सेट होना चाहिए।

उत्पाद का आकार वर्कपीस के आयामों के अनुसार चुना जाता है। सबसे आम मध्यम विकल्प हैं जिन्हें विभिन्न प्रकार के उत्पादों के साथ अधिकांश कार्यों के लिए प्रतिस्थापन की आवश्यकता नहीं होती है। "पेशेवरों की सलाह! कटर के बार-बार परिवर्तन से बहुत अधिक समय और उपकरण डाउनटाइम बर्बाद होता है, इसलिए सर्वोत्तम विकल्प पहले से निर्धारित किए जाने चाहिए। ”

सामग्री के संबंध में, यहां एक सरल प्रवृत्ति है, जब धातु के नरम और गैर-कठोर ग्रेड को सीधे-थ्रू कटर द्वारा संसाधित किया जाता है, बाएं और दाएं मुड़े हुए होते हैं, जो उच्च गति वाले स्टील से बने होते हैं। जब कठोर सामग्री की बात आती है तो यह सस्ता होता है, लेकिन कम व्यावहारिक होता है। इस मामले में, आपको कार्बाइड सामग्री से बने कटर के साथ एक तुला थ्रू-थ्रेड कटर का उपयोग करना चाहिए। वे पूरी तरह से कंपन और तापमान का सामना करते हैं जो ऑपरेशन के दौरान बढ़ते हैं, इसलिए उनकी सेवा का जीवन बहुत लंबा है।

काटने की स्थिति

बेंट टर्निंग कटर का उपयोग ऑपरेशन के काफी सरल तरीकों में किया जाता है। वे प्रसंस्करण प्रोफ़ाइल के आधार पर अनुदैर्ध्य और अनुप्रस्थ आंदोलनों को अंजाम देते हैं। आप यूक्रेन में स्ट्रीम पर सर्वोत्तम मूल्य पर धातु प्रोफ़ाइल के लिए स्व-टैपिंग शिकंजा चुन और ऑर्डर कर सकते हैं। यह अनुशंसा की जाती है कि आप पहले इस उद्देश्य के लिए विशेष रूप से डिज़ाइन किए गए एक उपकरण के साथ एक खुरदरापन बनाएं, और फिर लगभग समाप्त सतह पर एक फिनिशिंग पास बनाएं। यदि मोटे तौर पर कई मिलीमीटर तक की मोटाई को धीरे-धीरे हटा दिया जाता है, तो परिष्करण में यह आंकड़ा कई पास में मिलीमीटर के दसवें हिस्से तक जाता है।

अंकन

कटर T15K6 के माध्यम से तुला के रूप में इस तरह के एक उपकरण के उदाहरण पर, हम अंकन के एक उदाहरण पर विचार कर सकते हैं। यहां काम करने की सतह टाइटेनियम-टंगस्टन समूह से संबंधित कठोर-मिश्र धातु सामग्री से बनी है। कोबाल्ट (K6) की सामग्री 6% है, और टाइटेनियम कार्बाइड (T15) 15% है।

निर्माताओं

- CHIZ (चेर्निहाइव, यूक्रेन);

- उक्रमेटिज़ (यूक्रेन);

- इंटरटूल (चीन);

- मेलिटोपोल इंस्ट्रूमेंट एलएलसी;

- सेको (स्वीडन)।

घुमावदार कटर के माध्यम से: वीडियो

ए थ्रू स्ट्रेट कटर धातुओं और अन्य कठोर सामग्रियों के प्रसंस्करण के लिए एक लोकप्रिय उपकरण है। यह आमतौर पर खराद पर प्रयोग किया जाता है, बहुत कम अक्सर स्लॉटिंग और प्लानिंग मशीनों पर।

1

पासिंग मेटलवर्किंग कटर (पीआर) एक सामान्य और आसानी से बनने वाला उपकरण है। इसकी मदद से बेलनाकार और शंक्वाकार बाहरी सतहों की अनुदैर्ध्य दिशा में मोड़ किया जाता है। हम जिन टर्निंग फिक्स्चर पर विचार कर रहे हैं, वे बड़े-लंबाई वाले उत्पादों के प्रसंस्करण के लिए आदर्श हैं। पीआर में बांटा गया है:

- झुका हुआ;

- सीधा।

बेंट टूल थ्रू पैसेज में व्यापक तकनीकी संभावनाएं हैं। इसका सिर वर्कपीस के उन क्षेत्रों को पीसता है जो कारतूस के जबड़े के जितना करीब हो सके। एक महत्वपूर्ण बिंदु। मुड़े हुए सिर वाले उपकरण का उपयोग अनुदैर्ध्य और अनुप्रस्थ मोड़ दोनों के लिए किया जाता है। एक और बारीकियां। काटने वाले उपकरण का सिर बाईं या दाईं ओर मुड़ा हुआ हो सकता है।

सीधे कटर धारक के सामान्य आकार की विशेषता है।

उनके सिर में कोई तह नहीं है। इसलिए, ऐसे उपकरण के निर्माण में सस्ती है। वे अनुप्रस्थ प्रसंस्करण नहीं करते हैं। यदि मोड़ सामने से टर्निंग यूनिट के टेलस्टॉक की ओर जाता है, तो बाएं पीआर का उपयोग करना आवश्यक है। यदि मशीन का कैलीपर मानक प्रक्षेपवक्र के साथ चलता है, तो दाएँ कृन्तक का उपयोग किया जाता है।

कई प्रकार के कृन्तक होते हैं

सभी पीआर को ड्राफ्ट और फिनिशिंग में बांटा गया है। इनमें से पहला मशीन टूल्स पर पुर्जों के खुरदुरे मोड़ (छीलने) के लिए अभिप्रेत है। परिष्करण उपकरण का उपयोग परिष्करण के लिए किया जाता है। यह आपको किसी दिए गए खुरदरेपन सूचकांक (स्तर 7 तक) के साथ एक चिकनी सतह प्राप्त करने की अनुमति देता है।

2

किसी भी धातु-काटने वाले टर्निंग टूल को विशिष्ट GOST के प्रावधानों के अनुसार सख्ती से उत्पादित किया जाता है। विचाराधीन उपकरणों के निर्माण के लिए सामग्री है। कई incenders विशेष सोल्डरिंग से लैस हैं। वे कठोर मिश्र धातुओं से बने होते हैं। थ्रू टूल निम्नलिखित GOST के अनुसार निर्मित होता है:

- 18869-73 - उच्च गति मिश्र धातुओं से बने सीधे कटर।

- 18868-73 और 18877-73 - मुड़ा हुआ, उच्च गति और कठोर मिश्र धातुओं से बने काटने वाले तत्वों से सुसज्जित।

- 18878-73 - सीधे कार्बाइड आवेषण के साथ।

- 26611-85 - बदलने योग्य आवेषण के साथ विभिन्न प्रकार के फीडथ्रू, जो शीर्ष क्लैंप पैटर्न के अनुसार उपकरण से जुड़े होते हैं।

- 29132-91 - बहुआयामी उपकरण, पूर्ण विकास के बाद बदली जाने योग्य, सम्मिलित करता है।

- 28980-91 - सुपरहार्ड मिश्र धातुओं से बने फिक्स्चर।

GOST 18868, 18869,18877, 18878 के अनुसार सबसे अधिक उपयोग किए जाने वाले PR हैं। बहुआयामी काटने वाले तत्वों वाले उपकरण कम बार उपयोग किए जाते हैं। इस तरह के कटरों की ख़ासियत यह है कि उनके काटने वाले हिस्सों को कड़ाई से परिभाषित अवधि के लिए बिना रिग्राइंडिंग के संचालित किया जाता है। जब उत्पाद का एक पक्ष काम (ब्लंट) के लिए अनुपयुक्त हो जाता है, तो प्लेट को दूसरे पक्ष के साथ उपकरण पर लगाया जाता है, फिर तीसरा, और इसी तरह। ऐसे उपकरणों को बहाल नहीं किया जा सकता है।पूरी तरह से कुंद कृन्तकों का निपटान किया जाता है।

GOST 18868, 18869,18877, 18878 . के अनुसार सबसे अधिक उपयोग किए जाने वाले कटर हैं

पीआर पर कठोर सामग्री से बने प्लेट्स को एक स्क्रू और एक पच्चर के साथ तय किया जाता है। ये तत्व उपकरण (इसके पीछे की ओर) और एक अतिरिक्त पिन के बीच बहुआयामी जुड़नार को वेड करने की अनुमति देते हैं। काटने वाले आवेषण एक सख्त कक्ष और एक विशेष पट्टिका से सुसज्जित हैं। ऐसे incenders का आकार 3-6-पक्षीय हो सकता है।

पॉलीहेड्रल कटर की तुलना में इसकी परिचालन क्षमता के मामले में टांका लगाने वाली प्लेटों वाला उपकरण खराब है। लेकिन बाद के उत्पादन की उच्च लागत (उनकी लागत 25-35% अधिक है) सोल्डरिंग के साथ पीआर की मांग को निर्धारित करती है। बढ़ी हुई कठोरता (GOST 28980–91) की सामग्री से बने कटर आमतौर पर संख्यात्मक नियंत्रण वाली इकाइयों पर धातु के काम के लिए उपयोग किए जाते हैं।

3

पॉलीहेड्रल प्लेटों वाले उपकरणों के अपवाद के साथ सभी प्रकार के पीआर को समय-समय पर तेज करने की आवश्यकता होती है। यह तब किया जाता है जब कटर का लंबे समय तक उपयोग किया जाता है। विशिष्ट तीक्ष्णता की शर्तें धातु के उद्यमों में अनुमोदित तकनीकी मानचित्रों द्वारा निर्धारित की जाती हैं। रीग्राइंडिंग की दक्षता सही तकनीक के उपयोग और अपघर्षक के सही विकल्प के माध्यम से प्राप्त की जाती है। यहां मुख्य बात एक शार्पनिंग टूल चुनना है जो कटर से कठिन हो। पीआर को तेज करने के लिए अक्सर कठोर खनिजों के अनाज का उपयोग किया जाता है। उन्हें विशेष पीस पहियों में एक विशेष बंधन के साथ बांधा जाता है। उत्तरार्द्ध की संरचना अलग है और इस पर निर्भर करती है:

- पीसने वाले उपकरण के कुल द्रव्यमान में छिद्रों की संख्या;

- प्रयुक्त बांड का प्रकार;

- सापेक्ष स्थिति और अनाज का प्रतिशत।

पीसने वाले पहियों में विभिन्न प्रकार की संरचनाएं होती हैं। इस दृष्टिकोण से, वे आमतौर पर खुले (संख्या - 11 से 18 तक), मध्यम (6 से 10 तक) और बंद (1 से 5 तक) में विभाजित होते हैं। हीरे के औजारों का उपयोग करके कार्बाइड टूल्स को एक नियम के रूप में तेज किया जाता है।

सभी कटरों को समय-समय पर तेज करने की आवश्यकता होती है।

पीआर की रिग्राइंडिंग विभिन्न प्रकार की ग्राइंडिंग मशीनों पर की जाती है। इसी समय, किसी भी इकाई पर संचालन करने के सिद्धांत समान हैं। तीक्ष्णता हमेशा incenders के पीछे से शुरू होती है, और फिर सामने की सतहों को संसाधित किया जाता है। ध्यान दें! चेहरे के क्षेत्रों को दो चरणों में तेज करने की आवश्यकता है। सबसे पहले तैयारी रीग्राइंडिंग आती है। यह कटर की पूरी सतह पर प्लेट के लगाव के एक निश्चित कोण पर किया जाता है। उसके बाद ही कक्ष के अंतिम तेज करने के लिए आगे बढ़ें। यह प्रक्रिया सामने के चेहरे के साथ सख्ती से सीमित क्षेत्रों में की जाती है।

शार्पनिंग आपको आवश्यक कॉन्फ़िगरेशन के कटिंग टूल की सामने की सतहों को प्राप्त करने की अनुमति देता है। पीआर से धातु के चिप्स को हटाने को आसान बनाने के लिए आवश्यक होने पर कर्विलिनियर रीग्राइंडिंग किया जाता है। यह हमेशा मुख्य कटिंग एज के साथ दिए गए त्रिज्या के साथ किया जाता है। टर्निंग टूल से चिप हटाने की सुविधा के लिए, इसके चेहरे पर विशेष त्रिज्या खांचे भी मशीनीकृत किए जाते हैं। कटिंग अटैचमेंट के शीर्ष की फिनिशिंग रीग्राइंडिंग अनिवार्य है। ज्यादातर मामलों में, इसे त्रिज्या के साथ बनाया जाता है।