Plastifiants et additifs pour béton à faire soi-même. Quels sont les additifs dans le béton et la portée de leur application Additifs modernes dans le béton

Pour améliorer sa préparation, divers additifs sont ajoutés. Ils vous permettent d'augmenter la résistance des structures ou d'augmenter la plasticité. Pour que la solution ne perde pas ses qualités d'origine, des additifs spéciaux sont utilisés dans le béton.

Pour quoi sont-ils utilisés

Lorsqu'il est mélangé entre ses charges, son liant et son eau, il se produit une hydratation - une réaction chimique au cours de laquelle l'eau se décompose en molécules, des cristaux se forment et le béton durcit. Plus il y a de charges contenues dans la composition, plus le nombre de réactions irréversibles se produira à différents moments. Pour réguler le taux d'hydratation des substances sont ajoutées au mélange, à l'aide desquelles la structure du béton peut changer.

Les additifs contribuent au déroulement de divers processus :

- abaisser le point d'écoulement ;

- fluidité accrue;

- augmentation des propriétés adhésives;

- réduction du volume de béton et de sa consommation ;

- prévention de la formation de fissures;

- augmentation des propriétés hydrofuges;

- rétrécissement des pores, etc.

Outre, les additifs pour béton sont utilisés pour obtenir un matériau de construction présentant les caractéristiques requises. Presque tous les composants sont basés sur des composés chimiques et sont produits sous forme sèche et liquide.

Types d'additifs pour béton

Tous les additifs peuvent être divisés en plusieurs groupes:

- plastification et modification;

- modérateurs et ;

- formation de gaz et entraînement d'air;

- antigel;

- imperméabilisation;

- scellage;

- colorants pigmentaires.

Colorants pigmentaires pour béton

Chaque type a ses propres propriétés, grâce auxquelles le mélange de béton acquiert certaines caractéristiques pour la construction.

Modificateurs

Les additifs modificateurs sont conçus pour améliorer les propriétés du béton telles que la longue durée de vie, la résistance des structures, la résistance aux basses températures. L'ajout d'additifs modificateurs réduit la perméabilité du béton et augmente également la mobilité de la solution, contribuant à un remplissage plus profond et plus uniforme des pores et des crevasses.

Le choix du modificateur est déterminé par la portée du béton. Par exemple, un type de substance modificatrice convient à la construction de sites, et un autre à la construction d'un puits ou d'une piscine.

plastifiants

Ce type d'adjuvant est le plus demandé, car il peut être utilisé pour obtenir la fluidité et la mobilité souhaitées du béton. L'action des plastifiants est de réduire la force d'adhésion des particules du mélange et d'empêcher son délaminage.

Le principal avantage des plastifiants est l'économie. En ajoutant des additifs, il est possible de réduire le volume de ciment consommé. Le deuxième avantage est la possibilité de remplir rapidement des coffrages à parois minces avec du mortier ou de couler des segments individuels de béton (bordures ou dalles pour allées de jardin).

De plus, les impuretés plastifiantes dans la composition augmentent la résistance au gel des structures.

Les additifs-plastifiants peuvent varier dans le degré de réduction de l'utilisation de liquide (eau). Le classement ressemble à ceci :

- Faible (jusqu'à 5%).

- Moyenne (5%).

- Fort (5-10%).

- Super fort (plus de 20%).

Parmi les inconvénients, il y a une diminution de la vitesse de solidification du béton due à une augmentation de la plasticité et de la mobilité du mortier, il est donc recommandé d'utiliser à la fois des plastifiants et des accélérateurs de durcissement.

anti-gel

Pour améliorer les structures, un additif antigel est ajouté au mélange au stade de la préparation. Son action est d'abaisser le point d'écoulement de la solution. Cela signifie que le mélange de béton peut durcir même à des températures de l'air négatives.

Le principal avantage des additifs antigel est la possibilité de réaliser des travaux de construction avec une composition de béton pendant la saison froide sans préchauffage. Dans le même temps, le ciment a le temps de réagir avec l'eau et de ne pas durcir à une température de l'air nulle.

Régulateurs de mobilité

Avec leur aide, la solution conserve sa plasticité dans les conditions les plus défavorables. Le meilleur moment pour utiliser de telles substances est l'été, lorsque les sols en béton sont coulés. Des régulateurs de mobilité sont ajoutés à la composition pour obtenir une masse homogène lors du travail avec une chape.

La principale caractéristique des régulateurs de mobilité est l'aptitude au travail même après un transport de longue durée.

Additifs dans le béton pour la cure

Ces additifs sont des catalyseurs pour le processus de durcissement du béton et agissent en même temps comme composés plastifiants et accélérateurs de durcissement. Ils sont constitués de composés organiques.

Dans leur composition, ces additifs ont des composés chimiques :

- modifier la mobilité et la plasticité du béton ;

- augmenter la résistance à l'humidité et retenir l'humidité à l'intérieur de la solution;

- stabilisants contre le délaminage du mélange ciment-sable;

- anti-durcisseurs et durcisseurs;

- composés entraîneurs d'air et générateurs de gaz.

Ils peuvent également remplir des fonctions anti-corrosion et anti-gel.

Les additifs aéroformateurs sont destinés à la formation de micropores dans le mélange. Comme on obtient de la mousse et que des pores apparaissent à l'intérieur de la structure, il devient nécessaire d'imperméabiliser la structure. Par conséquent, les compositions entraîneurs d'air sont mieux utilisées en conjonction avec l'imperméabilisation pour augmenter la résistance au gel du béton.

De plus, des substances à effet antifongique sont produites. La présence de tels additifs réduit le risque de moisissures et d'infections fongiques au niveau des joints soumis à une humidité fréquente et forcée (par exemple, à la jonction d'une fondation avec une zone aveugle).

Ces additifs sont achetés pour la fabrication de blocs de mousse et de gaz.

Anticorrosion

Lorsque ces additifs sont ajoutés, la solution acquiert des propriétés du mélange telles que la résistance aux milieux agressifs qui provoquent la corrosion de la structure en béton. Les additifs protègent les structures de la capacité destructrice des composés peu solubles, empêchent le lessivage des microparticules de durcisseurs de béton et empêchent la dissolution des substances.

De plus, des composants anti-corrosion du mélange sont ajoutés à la composition pour augmenter la résistance à l'humidité et augmenter la densité du béton.

Additifs pour mélanges auto-compactants

De tels additifs sont utilisés avec succès dans la fabrication de structures à parois minces pour augmenter la résistance de la structure et comprennent des plastifiants qui améliorent la mobilité de la masse de béton. Avec leur aide, la densité de la composition et la résistance à l'eau des produits finis augmentent.

Les régulateurs de densité contribuent à réduire la consommation du liant, tout en préservant sa qualité.

Fabricants et prix populaires

Les entreprises modernes proposent divers suppléments, avec lequel vous pouvez ajuster les indicateurs techniques de la cuisson. Ils permettent également de réduire la quantité de liant utilisé sans compromettre les caractéristiques de résistance et d'augmenter la durée de conservation du mélange.

Ceux-ci inclus:

- "Technonicol" ;

- "polyplaste" ;

- "Fort";

- "Alliance";

- Biotechnologies.

| Marque d'additif | But | Coût, frottement.* |

| Master TECHNONICOL | 750-850 roubles / 1 l; 500-700 roubles/10 l | |

| Polyplast SP-1 | Plastifiant, antigel | 900 roubles / 10 l; 120 roubles/1 kg ou 3000 roubles/25 kg |

| Polyplast SP-3 | Superplastifiant, étanche, pour chape | À partir de 70 roubles / 0,4 kg |

| ArmMix SUPERPLAST | Universel | À partir de 70 roubles / 1 kg |

| Additif D-5 | Étanchéité | À partir de 130 roubles / 1 kg |

| Fort UP-3 | Antigel, plastifiant | À partir de 40 roubles / 1 kg |

| biotechnologies | Modificateur, moussant | À partir de 70 roubles / 1 kg |

| Fort UP-2M | Intégré pour éliminer le délaminage de la solution | À partir de 70 roubles / 1 kg |

Les additifs sont produits sous forme sèche en sacs de 25 kg ou liquide, en petits bidons de 1,5 ou 10 litres.

Tous les additifs sous forme sèche ont une durée de conservation allant jusqu'à 12 mois, sous forme liquide - jusqu'à 6 mois à compter de la date de fabrication.

*Le coût moyen par unité de production est indiqué.

Un monolithe durable est obtenu après solidification d'un mélange de ciment, d'eau et de charges diverses (sable, chaux, pierre concassée, laitier). De telles compositions sont largement utilisées dans la construction de fondations, de murs coulés, de piscines, de jetées, d'aérodromes, de routes. À l'aide d'additifs spéciaux pour le béton, vous pouvez préparer le mortier parfait pour n'importe quel objet, augmenter le rythme de construction et en réduire le coût global. Des composants supplémentaires confèrent au composite fini les propriétés requises et vous permettent de travailler quelle que soit la saison.

Types d'additifs, aperçu des caractéristiques et des propriétés

La nécessité de modifier la structure du béton est déterminée par divers facteurs:

- technologique - bétonnage accéléré, plasticité accrue pour une meilleure pose, nécessité d'une réserve de temps pour le transport;

- opérationnel - résistance accrue, densité, résistance à l'eau, résistance aux températures extrêmes, propriétés d'isolation thermique (pour le béton cellulaire);

- climatique - résistance au gel et durcissement rapide de la composition en hiver, et si le travail est effectué à la chaleur - prise retardée;

- économique - réduction du volume de ciment dans la solution;

- environnement agressif - eau de mer salée, eau souterraine minéralisée, microorganismes fongiques.

Classification

En fonction de chaque facteur, vous pouvez choisir les compositions appropriées. Les classificateurs distinguent généralement plusieurs groupes d'additifs dans les mélanges de béton, chacun ayant son propre objectif:

- plastifiants;

- formation de gaz et de mousse;

- régulateurs de mobilité ;

- antigel;

- accélérateurs (retardateurs) de durcissement et de prise (en savoir plus);

- scellés;

- augmenter la résistance à l'eau des structures en béton.

Brève description des principaux types d'additifs

1. Plastifiants.

Les constructeurs observent une proportion stricte, appelée rapport eau-ciment - elle est déterminée par la destination de la structure en béton. Pour obtenir un mur solide, pas plus de 7 litres d'eau sont versés dans 10 kg de ciment, dalles de pavage - pas plus de 4 litres (pour résister à des charges élevées). Les additifs plastifiants permettent de fluidifier la solution sans y verser d'eau et donc de ne pas réduire les caractéristiques de résistance du produit fini. L'adhérence entre les particules du mélange diminue, mais il ne se décolle pas, il n'y a pas de vides.

La composition devient plus mobile, le bétonnage est facilité. Sans l'aide d'un vibrateur, un moule à carreaux ou un coffrage à paroi mince est rempli pour constituer une fondation. En réduisant le poids du ciment grâce à l'introduction d'additifs et sans violer sa part par rapport à l'eau, il est possible d'économiser des fonds importants. Ils sont divisés en super- et hyperplastifiants, les premiers permettent de réduire la quantité de ciment de 10%, et les seconds de 20%.

2. Imperméabilisation.

Le béton est utilisé pour la fabrication de fondations monolithiques et en blocs. Progressivement, à travers les micropores, il absorbe l'humidité du sous-sol ou de l'atmosphère. L'imperméabilisation de la structure est assurée à l'aide de matériaux laminés, d'un revêtement bitumineux et, aujourd'hui, des additifs d'imperméabilisation sont utilisés à cette fin. Ils confèrent à la pierre artificielle des propriétés hydrophobes : ses particules commencent à repousser les molécules d'eau.

Plus récemment, l'étanchéité a été réalisée en introduisant du verre liquide (colle au silicate). Son prix est abordable, mais la consommation est trop importante : 1 litre de matériau est nécessaire pour 10 litres de béton. Le but n'est pas seulement l'imperméabilisation, mais aussi la protection contre la corrosion des pièces métalliques de renforcement. Les additifs sont généralement fabriqués à base de polymères dont les propriétés sont d'augmenter leur volume en solution et de colmater les microfissures lorsque la masse durcit.

L'étanchéité des structures est assurée par l'étanchéité pénétrante Penetron et ses analogues. Réagissant avec le ciment, ils forment des cristaux qui remplissent les pores de l'air.

3. Accélérateurs de durcissement et retardateurs de prise.

Il est nécessaire d'augmenter le taux d'hydratation de la pierre de ciment par temps froid, surtout si les travaux sont effectués en hiver. À basse température, la prise et le durcissement du mélange sont inhibés, et au gel, ces processus s'arrêtent. Afin de travailler normalement en hiver, des composés sont introduits pour une prise rapide.

Comment réaliser le bétonnage si le transport est long ? Des retardateurs spéciaux aident à ralentir la maturation. Ils sont utilisés lors du coulage d'objets volumineux et massifs afin que le béton reste à l'état fluide tout ce temps.

4. Additifs antigel.

En hiver, le béton durcit à un rythme très faible - en conséquence, le produit s'avère lâche et sa résistance au gel diminue. Pour éviter cela, la solution est chauffée sur le chantier et, en l'absence d'une telle opportunité, des composants spéciaux sont utilisés. Leur but est d'assurer un remplissage à des températures inférieures à zéro (inférieures à -5°C). En hiver, des composés antigel sont nécessaires pour réduire le point de congélation de l'eau dans le mélange et stimuler la prise dans la plage de -5 à -25°C.

Les composés chimiques suivants sont largement utilisés comme additifs hivernaux :

- potasse ou carbonate de potassium - avec son aide, le béton prend et durcit même à -30 °;

- nitrate de calcium - stimule le durcissement en hiver;

- nitrate et nitrite de sodium, nitrate de calcium - en combinaison avec l'urée, à basse température, ils contribuent non seulement au durcissement, mais protègent également le renforcement de la corrosion (le nitrite de sodium est toxique et inflammable);

- chlorure de calcium;

- le formiate de sodium et les autres sels d'acides organiques sont des composants résistants au gel qui n'ont pas d'effet nocif sur la santé (ils n'ont pas de propriétés plastifiantes).

Lorsque ces composés sont introduits dans la solution, les dépôts de sel n'apparaissent pas sur les structures, ils deviennent plus durables même avec l'utilisation de ciment de qualité inférieure. Des additifs pour améliorer la résistance au gel sont utilisés lors du bétonnage de structures monolithiques, ainsi que de structures précontraintes - barrages, barrages, ponts.

Il n'est pas recommandé d'introduire des mélanges antigel s'il pleut ou si l'humidité de l'air dépasse 60 %. La présence de plus de 50 mg / mol de silice réactive dans le granulat est également une contre-indication - de ce fait, des pores supplémentaires apparaissent dans le béton. Il y a un effet secondaire du chlorure de calcium : il corrode le renfort.

5. Étanchéité.

Leur but est de réduire le pourcentage de contenu de pores en remplissant les microvides entre les molécules. Simultanément au compactage du matériau, sa résistance et sa résistance au gel augmentent et l'absorption d'eau diminue. Le coût, compte tenu de la faible consommation (environ 0,5 kg pour 100 kg de ciment), est faible, et l'effet économique est important.

6. Entraînement d'air.

Lorsque l'eau gèle dans les micropores, elle se dilate et le béton se déchire comme du papier. Sa solidité et sa résistance au gel peuvent être augmentées par une augmentation normalisée de la porosité. A cet effet, le bétonnage est réalisé avec un minimum de préparations entraîneures d'air.

Les additifs de formation de gaz produisent également l'effet de formation de pores, mais le but de la technologie est différent - réduire le poids volumétrique de la solution, lui donner des qualités d'isolation thermique. Des soufflantes sont introduites dans le mélange lors de la fabrication de mousse et de béton cellulaire.

7. Complexe.

Ils combinent l'effet de deux ou plusieurs ingrédients. L'option est optimale pour obtenir le résultat prévu si les caractéristiques du mélange de béton doivent être modifiées dans plusieurs directions. Des composants séparés peuvent réagir de manière incorrecte les uns avec les autres, c'est pourquoi les experts conseillent d'acheter un complexe préparé en usine et équilibré en composition. Des additifs complexes améliorent simultanément sa structure de pores et d'autres caractéristiques - résistance à l'eau, résistance au gel.

L'action combinée est effectuée par les types suivants :

- Modificateurs - leur but dans l'obtention de béton spécial avec des caractéristiques techniques améliorées. À l'aide d'additifs, l'imperméabilisation (classe de perméabilité à l'eau de W12), la résistance à la corrosion, la durabilité, la résistance non inférieure à B125 sont fournies. Le béton uniquement avec des additifs modificateurs est préparé s'il doit être dilaté, déformé, compensé pour le retrait, utilisé pour la vibrocompression.

- Additifs de fibres. Ce sont des matériaux fibreux à base de polymères, de verre, d'acier. Ils renforcent le béton (augmentent sa résistance aux charges et aux déformations), augmentent la résistance à la chaleur, réduisent le retrait et augmentent la plasticité.

Le coût des additifs

Il convient de prêter attention non seulement aux marques étrangères, mais également aux produits d'entreprises nationales fiables. Afin d'augmenter réellement la résistance au gel, d'intensifier ou de ralentir la prise, les proportions des solutions indiquées dans la notice doivent être strictement respectées.

| Nom | But | Volume d'emballage | Prix, roubles |

| Goodhim Interplast R | Plastifiant pour mortiers de maçonnerie | 1 litre | 120 |

| Frise | Augmente la résistance au gel, accélère la prise | 10 litres | 300 |

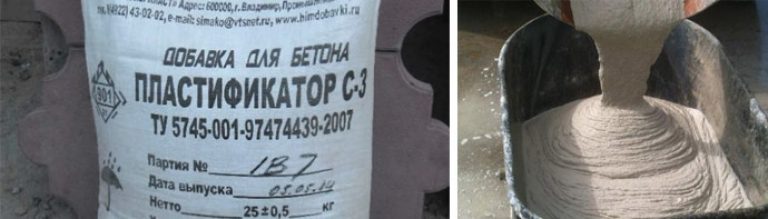

| C-3 | Superplastifiant | 1 kg | 70 |

| SAZI TIPROM M | Modificateur | 5 litres | 1700 |

| Acide NTP | Ralentit la prise | 1 kg | 130 |

| Fibre polypropylène FV | Micro-renforcement de la chape | 0,6 kg | 240 |

Pour que la structure en béton reçoive une résistance accrue, il est recommandé d'utiliser des matériaux spéciaux qui sont ajoutés directement au mortier de ciment-sable préparé. Une fois durci, le mélange, auquel le durcisseur de béton a été ajouté, acquiert de nombreuses autres caractéristiques utiles qui contribuent à sa durée de vie plus longue. En plus de la résistance, ils peuvent également inclure la résistance à l'eau, la résistance à la corrosion, etc.

Application

En règle générale, les additifs dans le béton, nécessaires pour augmenter sa résistance, ne sont pas toujours utilisés. L'utilisation de tels matériaux est autorisée dans le cas de:

- la présence d'exigences élevées pour les structures en béton ou en béton armé en matière de résistance à l'eau ou au gel;

- application dans la solution d'agrégats non standard tels que le sable fin;

- la fabrication de produits en béton qui seront soumis à une charge élevée (par exemple, des pavés en béton lourd ou à grain fin);

- érection de structures monolithiques dans lesquelles des additifs minéraux expansifs sont utilisés.

Classification et caractéristiques des additifs

Les mélanges de renforcement, les additifs pour béton sont des produits chimiques spécialement préparés. Ils sont ajoutés à la conception ou au produit lors de la préparation et se solidifient avec les principaux matériaux.

Le principal avantage des additifs est la protection complète de l'ensemble du béton en volume. Et l'inconvénient est l'incapacité de renforcer la structure déjà créée (cette fonction est remplie en renforçant les imprégnations destinées au béton).

La tâche des plastifiants, qui font partie des solutions concrètes, est d'augmenter leur mobilité. Dans le même temps, il est possible à la fois d'augmenter la résistance du béton résultant de 120 à 140% et de lui donner les propriétés suivantes:

- résistance au gel augmentée de 1,5 points;

- la résistance à l'eau est supérieure de 3 à 4 marques.

De plus, l'utilisation de plastifiants réduit la consommation de ciment jusqu'à 25 %, ce qui permet d'économiser sur les travaux de construction.

Les accélérateurs de résistance se caractérisent par une augmentation du taux de durcissement du béton, ainsi que par une augmentation de sa résistance mécanique. L'une de ces substances est le chlorure de calcium granulaire utilisé dans la fabrication de béton cellulaire, de dalles de pavage, de pierres de muret et de béton de polystyrène.

Avec son aide, le processus de production est accéléré en raison de moins de temps d'arrêt du produit sous une forme spéciale, et le nombre de produits fabriqués, respectivement, augmente. Dans le même temps, un renforcement du béton de plusieurs pour cent est observé. Et sur les produits, le nombre de puces qui détériorent leur présentation est réduit.

Parmi les qualités utiles qu'un durcisseur de béton à effet antigel ajoute au matériau, il y a non seulement une augmentation de la résistance, mais également l'élimination de l'influence des basses températures (jusqu'à moins 25 degrés) sur le processus de solidification.

L'une des substances les plus populaires de ce type est une résine neutralisée utilisée conjointement avec des hydrofuges (par exemple, Sofexil-gel et Tiprom-S).

Un autre avantage de l'additif est d'améliorer la facilité de manipulation du mélange.

De plus, le produit obtenu devient étanche (et ne nécessite donc pas d'imperméabilisation). Et lors du transport de la solution, sa stratification diminue sensiblement.

Modificateurs de mortier de béton

Les modificateurs sont un additif au béton pour augmenter la résistance, ce qui augmente également la résistance au gel et la mobilité de la composition. Il existe des modificateurs qui peuvent améliorer les propriétés anti-corrosion du béton.

Additifs complexes

Des additifs complexes pour augmenter la résistance du béton fournissent des effets positifs supplémentaires. Par exemple, certaines substances augmentent la maniabilité du béton, ses caractéristiques constructives et techniques (résistance à l'eau et au gel), réduisent la quantité d'eau utilisée pour la préparation et réduisent la consommation de ciment. Dans le même temps, tous les composants de l'additif interagissent parfaitement les uns avec les autres.

Nuances d'utilisation

Sachant comment augmenter la résistance du béton, quel additif est le mieux adapté aux objectifs, il reste à déterminer la bonne exécution des travaux. Tout d'abord, la substance est diluée dans de l'eau tiède jusqu'à ce qu'elle se dissolve. Si l'additif est mélangé avec un mortier de sable-ciment à l'état liquide, il commence à agir immédiatement. Le matériau sec nécessite un certain temps pour une dissolution et un mélange complets.

La quantité calculée d'additif dépend du dosage indiqué sur le matériau spécifique par son fabricant, ainsi que du degré d'augmentation de la résistance à obtenir. La quantité recommandée pour les plastifiants ne dépasse pas 1% en poids de ciment.

Autres façons de durcir le béton

Les matériaux de renforcement ne comprennent pas seulement les matériaux qui sont ajoutés au béton lors de sa création pour augmenter sa résistance. Lorsque la conception est déjà prête et ne peut pas être remplacée, d'autres substances et d'autres méthodes sont utilisées. Le plus populaire dans les travaux de construction et de réparation est le renforcement du béton à l'aide de durcisseurs liquides et solides. Ils conviennent généralement mieux aux sols et autres surfaces horizontales.

Les durcisseurs ou imprégnations liquides contiennent des composés inorganiques solubles dans l'eau. Ils sont capables de pénétrer dans le béton ordinaire (qui n'a pas été traité auparavant avec des hydrofuges) jusqu'à une profondeur de 3 à 5 mm. À l'intérieur du matériau, le liquide réagit avec lui en formant des composés insolubles qui agissent comme des durcisseurs.

Une telle imprégnation durcissante pour béton s'applique aussi bien aux structures anciennes qu'aux nouvelles, dont l'augmentation de la résistance n'a pas été prévue lors du processus de fabrication. L'inconvénient de l'imprégnation est l'impossibilité d'application en milieu agressif. L'avantage est de donner au béton la capacité de résister à des charges plus fortes.

Pour renforcer le béton, vous pouvez également utiliser un durcisseur sec contenant du ciment. La structure, dont la résistance a ainsi été augmentée, peut supporter jusqu'à 70 MPa. De plus, la résistance du béton aux faibles étirements et sa résistance à l'usure sont augmentées.

Le processus d'application d'un durcisseur sec n'est pas affecté par l'agressivité de l'environnement. Cependant, il est appliqué (à l'état dilué avec de l'eau) uniquement sur une surface lisse et sans poussière. Dans le même temps, la durée de vie de la structure est augmentée d'au moins 10 à 15 ans.

Le mortier de béton cesse progressivement d'être un mélange de laitance de pierre et de ciment. L'industrie chimique moderne propose un certain nombre de composés qui peuvent améliorer les qualités de travail et d'exploitation du béton, ce qui élargit son champ d'application. Lequel d'entre eux ne peut être acheté et lesquels vous pouvez fabriquer vous-même - vous le découvrirez aujourd'hui.

Que sont les additifs pour béton ?

La classification des additifs pour béton est assez étendue, mais toutes les variétés sont divisées en deux groupes principaux. Le premier comprend des additifs qui améliorent les qualités de travail du mélange : temps de prise, mobilité, tendance au délaminage, et autres. Le deuxième groupe comprend les adjuvants qui aident à optimiser les caractéristiques de performance du béton : résistance au gel, absorption d'eau, résistance et taux de corrosion. Nous notons à l'avance que de nombreux suppléments ont un effet combiné.

Une distinction peut être faite selon la nature de l'action des additifs. Certains d'entre eux sont chimiques, d'autres mécaniques. Le premier type d'additifs comprend les plastifiants, les régulateurs d'hydratation et bien d'autres, presque toutes leurs variétés, leur principe de fonctionnement et leur portée sont décrits dans le catalogue de construction de Gosstroy SK-4.4.3 et GOST 24211-91. Les additifs mécaniques sont toutes sortes de microfibres, de charges poreuses et de particules fines, dont l'effet sur la structure du béton est le plus évident et prévisible.

Dans cette revue, nous examinerons les options pour remplacer les additifs combinés populaires par les composés chimiques qui sont disponibles dans le commerce et ne sont pas produits par les marques de construction. Ils sont tout à fait adaptés pour améliorer les caractéristiques les plus importantes du béton auto-préparé, mais sans trop payer pour une grande marque de produits.

Moyens pour augmenter la mobilité du mélange

La mobilité du béton détermine sa capacité à prendre la forme d'un coffrage sans formation de vides. Pour améliorer la mobilité du mélange, des tensioactifs de type hydrophile sont utilisés. Il s'agit principalement d'oléate et de stéarate de sodium, qui constituent la base des détergents ménagers, ainsi que de la purée de sulfite-levure (lignosulfonate) - un déchet de l'industrie de la cellulose, largement utilisé dans la production de mélanges de construction secs.

Il est possible d'ajouter au béton à la fois des mélanges contenant les substances indiquées (liquide ou savon à lessive) et des concentrés liquides / solides. Dans ce dernier cas, la question du dosage correct des additifs est bien résolue. A titre indicatif, la teneur en tensioactifs dans les produits chimiques d'entretien ménager varie de 35 à 70%, en procédant toujours du calcul de la concentration maximale pour ne pas dépasser le dosage. Les deux types de plastifiants décrits sont ajoutés au béton en une quantité de 0,2 à 0,35% en poids de ciment.

Les effets secondaires de l'utilisation de plastifiants sont pour la plupart positifs. Il s'agit d'un léger ralentissement de la prise du mélange, d'une diminution du rapport eau-ciment de 10-15%, d'une légère augmentation de la porosité. L'utilisation correcte du lignosulfonate permet, tout en maintenant le volume d'eau utilisé, de réduire la teneur en ciment du mélange de 7 à 10 % tout en conservant la force de la marque.

Stabilisateurs de stratification

La stratification du mélange de béton consiste en le dépôt de particules solides de ciment et de filler avec l'ascension de l'eau à la surface, entraînant un manque d'humidité pour l'hydratation. Fondamentalement, le béton est stratifié en raison d'une exposition excessive aux vibrations ou lorsqu'il tombe d'une grande hauteur. Presque tous les plastifiants à base de tensioactifs améliorent l'uniformité du système colloïdal du mélange de béton, cependant, une stabilisation supplémentaire est parfois nécessaire, par exemple lors de la coulée de structures monolithiques massives.

Une façon de protéger le béton de la ségrégation consiste à ajouter des solides broyés avec une surface spécifique élevée, ce qui permet à la poussière de ciment de mieux se lier à l'eau. Des exemples de telles substances comprennent la suie, le tripoli, le kaolin et les cendres métallurgiques. Il est important que les matériaux utilisés soient parfaitement broyés, sinon ils ne seront pas d'une grande utilité. Ces additifs sont utilisés en une quantité allant jusqu'à 10-15% de la masse de ciment.

Sinon, il est possible d'obtenir une stabilisation de haute qualité du mélange de béton en introduisant de petites portions de méthylcellulose (MC) - jusqu'à 0,5% en poids de ciment. Lors de l'utilisation de ciment à partir de clinker plastifié, la teneur en MC est divisée par deux, et cet additif peut également être introduit en plus petites portions lors de l'utilisation d'un liant de haute qualité.

Entraîneurs d'air et mastics

Les plastifiants à base de tensioactifs impliquent les plus petites bulles d'air dans le mélange de béton, augmentant ainsi la porosité du béton. Cette action est secondaire et a un caractère faiblement exprimé ; si nécessaire, la porosité du béton peut être sensiblement augmentée ou, au contraire, rendue plus dense.

La poudre d'argent est largement utilisée comme agent générateur de gaz à très petites doses, environ 0,02 à 0,05 % en poids de ciment. Si vous le souhaitez, vous pouvez utiliser un hydrofuge organosilicate appelé GKZH-94. Afin de préparer qualitativement un additif pour béton à base de celui-ci, le liquide concentré doit être dilué et soigneusement mélangé avec de l'eau dans un rapport de 1: 3 jusqu'à ce qu'une émulsion stable se forme, puis amener le mélange à la consistance souhaitée avec cette composition . La teneur finale en GKZH-94 concentré dans le béton est d'environ 2 à 3% du volume d'eau utilisé.

S'il est nécessaire de rendre le béton plus dense, du chlorure ferrique trivalent y est ajouté lors du malaxage à une concentration d'environ 0,1% en poids de ciment. C'est l'un des produits chimiques les plus courants et les plus couramment utilisés dans la gravure des PCB. Sinon, il est possible d'augmenter la densité du béton en utilisant le sulfate de fer ou le nitrate de calcium, moins courants, mais leur teneur dans le mélange dépend fortement des qualités du ciment et de la charge minérale.

Ralentisseurs

Presque tous les additifs qui augmentent la porosité et la plasticité du béton ralentissent la prise, et les additifs de scellement contribuent à un flux d'hydratation plus rapide. Plus le mélange a de temps au stade initial de durcissement, plus la résistance finale de la structure est élevée. De plus, les retardateurs de prise sont indiqués pour la préparation de grandes portions du mélange de béton, en particulier par temps chaud, ainsi que pour le coulage échelonné de structures volumétriques pour éliminer les joints froids.

Les principaux moyens de ralentir la prise du mélange sont diverses formes de sucre, cependant, cet additif doit être utilisé avec une extrême prudence. Un retard de prise normal se produit à une concentration d'environ 0,3 à 0,5 gramme par litre d'eau utilisée pour le mélange. A fortes doses, le sucre peut perturber le cours de l'hydratation, voire rendre le processus de durcissement incomplet. Pour ces raisons, au lieu de sucre pur, on utilise de la mélasse avec son contenu, ce qui facilite le calcul du dosage.

Parfois, l'effet cumulatif de plusieurs additifs rend la prise du mélange trop lente, nécessitant une hydratation plus rapide. Pour réduire le temps de prise, un mélange de potasse et d'aluminate de sodium ou de bicarbonate de soude est utilisé. Ces substances doivent être mélangées dans un rapport de 4-6: 1, le mélange résultant est ajouté au ciment sec en une quantité de 0,5-1% en poids. Les accélérateurs de prise doivent également être utilisés avec précaution car ils peuvent nuire à la résistance du béton.

Résistance au gel et hydrophobicité accrues

Il est largement admis que le béton résistant au gel doit nécessairement être dense, car la destruction de la structure se produit principalement en raison de la dilatation de l'eau dans les pores. Cependant, la structure à pores fermés n'entraîne pas une telle vulnérabilité, bien au contraire : la présence de cavités microscopiques aide à soulager les contraintes internes causées par les déformations linéaires de température.

On peut affirmer que la plupart des plastifiants et stabilisants entraîneurs d'air ont un effet positif sur la résistance au gel du béton. Sinon, la résistance requise aux basses températures peut être obtenue en mélangeant le mélange sur de l'eau avec une teneur en verre liquide de calcium de 2 à 2,5%. Un tel additif ferme de manière fiable les pores et empêche la formation de microfissures, grâce auxquelles l'absorption d'eau de la structure en béton est considérablement réduite.

Afin de pouvoir réaliser des travaux de bétonnage à basse température, la pâte de ciment est fermée sur un mélange d'eau avec du nitrite-nitrate-chlorure de calcium (NNHK). Un tel composé ne peut pas être préparé indépendamment, il est toxique et ne peut être utilisé que pour des mélanges non hydrophobes. Cependant, il n'y a pratiquement pas d'autres alternatives pour le bétonnage d'hiver. Le béton avec l'utilisation de cet additif conserve une résistance accrue au gel également pendant le fonctionnement.

Additifs de force

Pour renforcer la structure du béton, il est compacté par les méthodes décrites ci-dessus, ou des impuretés de renforcement mécanique sont introduites. Le matériau classique pour le renforcement dispersé est la fibre minérale, d'acier ou de polymère. Sa quantité dans le mélange de béton peut représenter jusqu'à 30% du volume de la charge. La fibre est introduite soit par mélange à sec avec du ciment avant le mélange, soit en petites portions dans un mélange déjà préparé avec un mélange mécanisé minutieux.

De plus, une augmentation de la résistance se produit presque toujours avec l'ajout de plastifiants et de stabilisants. Même les agents entraîneurs d'air ont comme effet secondaire une augmentation de la résistance à la compression, l'augmentation de la porosité étant compensée par des conditions de prise du ciment plus optimales.

Conclusion

Le développement industriel des modificateurs de béton est un processus assez complexe et laborieux. Le rapport des composés chimiques ajoutés n'est pas déterminé par des règles universelles, mais par le type, la composition et la durée de conservation du ciment utilisé. Séparément, le type de charge minérale et les impuretés ressemblant à de la poussière qu'elle contient sont également pris en compte.

En rassemblant un "cocktail" de nombreux composants, il ne peut être garanti que leur effet combiné sur le béton ne sera pas négatif. Même dans les entreprises produisant du béton préfabriqué, la quantité et la composition des additifs pour béton sont déterminées empiriquement par une série de tests intermédiaires. Tout cela suggère qu'il vaut mieux utiliser des modificateurs en quantités évidemment inférieures à celles préconisées, ne pas s'efforcer de préparer un additif multicomposant universel, mais, au contraire, n'améliorer que les qualités raisonnablement requises.

Bien qu'il soit dit que le mieux est l'ennemi du bien, les technologues de notre Société ne le pensent pas. Pratiquement aucune entreprise moderne engagée dans la production de béton armé, de ciment ou de mélanges de béton ne peut se passer de l'utilisation d'additifs spéciaux pour le béton, qui améliorent considérablement la qualité et les caractéristiques du mélange et régulent les processus de prise et de durcissement du ciment.

Il semblerait, pourquoi ces additifs pour béton, si le mélange de béton est fabriqué sur des équipements modernes, et lors de sa production, toutes les normes et exigences relatives au temps et à la minutie du mélange n'ont pas été violées, la composition du mélange a été observée, haute- des enduits de qualité ont été utilisés : ciment, sable, pierre concassée, eau ? Un bon mélange de béton est bon en soi, mais s'il y a une possibilité de l'améliorer : augmenter sa résistance, le rendre plus mobile, augmenter sa résistance à l'humidité, au gel, aux fissures, protection contre les sels, les produits pétroliers, etc. , alors pourquoi ne pas le faire ?

La production moderne de béton, de produits en béton armé et de ciment est moderne pour cela, qui prend en compte toutes les possibilités et nuances qui permettent de fabriquer des produits "plus rapides, plus hauts, plus solides". C'est là que des additifs spéciaux pour béton viennent en aide aux usines de production de produits en béton armé et à diverses centrales à béton, affectant le comportement du ciment à différents stades de prise et de durcissement, et affectant les caractéristiques de qualité des produits en béton armé fabriqués, ou monolithique armé. structures en béton, pendant toute la période d'exploitation.

Examinons les principaux types d'additifs chimiques utilisés dans la production moderne de béton et de béton armé. Ils peuvent être conditionnellement divisés en groupes:

- additifs dans le béton qui régulent les principales propriétés du mélange, telles que la mobilité, la plasticité, la rétention d'eau, la formation de pores, etc.

- types d'additifs qui régulent la conservation et sont responsables du taux de durcissement du béton, du taux de prise du ciment, affectant principalement le processus d'hydratation dans la phase initiale de prise, de durcissement et de cure du béton.

- additif pour conférer au béton armé ou au béton armé des propriétés particulières : polymérique, biocide, etc.

- additifs antigel pour béton, permettant de bétonner à des températures inférieures à zéro.

- additif dans le béton qui augmente sa résistance, sa résistance au gel, sa résistance à la corrosion.

- les inhibiteurs de corrosion de l'acier, car l'armature en acier, qui fait partie de tout béton armé ou béton armé monolithique, est soumise à l'effet destructeur des environnements agressifs dans lesquels de nombreuses structures en béton armé doivent travailler.

- expansion des additifs dans le ciment, réduction du retrait, augmentation de la résistance aux fissures, création de produits en béton armé autocontraignants et de structures monolithiques en béton armé.

- additifs colorants - pigments pour béton.

- additifs dans le béton pour l'imperméabilisation, qui comprennent divers additifs colmatants, hydrofuges et autres agents qui réduisent la perméabilité d'une structure en béton.

- divers types d'additifs poreux pour béton allégé : gazoformant, entraîneur d'air, moussant, etc.

Si nous avons autant de groupes, combien de suppléments y aura-t-il ? Laissez-moi vous dire - beaucoup! Les énumérer tous est à peine assez de temps et d'efforts. Nous ne soulignons que les principaux qui peuvent être utiles à un large éventail de constructeurs. Je ne mens probablement pas si je dis cela, ou plutôt, son successeur le plus avancé est l'additif pour béton le plus utilisé aujourd'hui dans la production de mélanges de béton. Dans tous les cas, la société BESTO utilise presque toujours le plastifiant s-3. En général, les additifs chimiques qui aident à réduire la teneur en eau dans la composition des mélanges de béton sont les plus demandés. Leur utilisation présente de nombreux avantages, à savoir: la fluidité du mélange de béton augmente sans ajouter d'excès d'eau, il devient plus plastique, le ciment est économisé, la densité, la résistance à l'eau, la résistance au gel, etc. augmentent.

C'est là que les additifs spéciaux pour béton viennent à la rescousse - plastifiants, qui a commencé à être utilisé depuis les années quarante du siècle dernier. Aujourd'hui, nous traitons principalement de leur nouvelle version, les soi-disant superplastifiants. Ils sont apparus en URSS au début des années quatre-vingt. Le leader incontesté ici - plastifiant s-3. L'un des principaux fabricants de superplastifiant s-3 est la société "Polyplast". Pourquoi les plastifiants sont si bons, voyons :

- Économiser du ciment. Pour obtenir un béton de résistance égale et de même mobilité avec l'utilisation du plastifiant s-3 et sans lui, 15% de ciment en moins est consommé par mètre cube de mélange de béton. Cette magnificence est obtenue en réduisant la quantité d'eau de gâchage. Mais afin de maintenir la mobilité nécessaire du mélange, les fabricants doivent introduire des superplastifiants ou des plastifiants dans le béton. Ainsi, le rapport eau-ciment est simultanément réduit sans réduire la mobilité.

- Sans préjudice de la résistance des futurs produits en béton et des structures en béton armé, la mobilité du mélange augmente. Ce qui est particulièrement important pour la construction monolithique, où les pompes à béton et les pompes à béton sont utilisées avec force et force, nécessitant du béton p4-p5 pour un fonctionnement normal (projet de cône à partir de 16 cm).

- Augmentation des caractéristiques de résistance finale jusqu'à 25 %.

- Grâce à la maniabilité améliorée, il n'est pas nécessaire de vibrer le mélange frais !

- La possibilité de couler sans problème des structures fortement renforcées : poteaux, coffrages de murs étroits, etc.

- Obtention de compositions de densité accrue (haute imperméabilité), ce qui a un effet positif sur la résistance à l'eau des produits en béton armé et des structures en béton armé en général.

- Résistance accrue au gel jusqu'à F350 et résistance aux fissures.

- Le retrait du béton durci ou des produits en béton armé est réduit.

- La possibilité d'obtenir des produits en béton armé à haute résistance et du béton, avec des résistances à la compression supérieures à 100 MPa ! Par exemple : un échantillon de béton de grade m-350 (B25) âgé de 28 jours a une résistance à la compression de seulement 25 MPa. C'est - quatre fois plus petit. En utilisant des modificateurs spéciaux, il est possible d'obtenir un mélange avec une résistance de qualité supérieure à la qualité du ciment utilisé pour le mélange.

- Les usines de béton préfabriqué bénéficient de l'utilisation de plastifiants en réduisant le temps de cuisson à la vapeur ou en abaissant la température dans les chambres. Et cela représente une économie importante de ressources énergétiques, une accélération du chiffre d'affaires des équipements de moulage et, par conséquent, une augmentation des volumes de production.

- L'adhérence des armatures au béton augmente jusqu'à 1,5 fois (si les physiciens-chimistes ne mentent pas, bien sûr)

Il me semble que les avantages énumérés suffisent amplement pour comprendre que la production de mélanges de béton ou de produits en béton armé sans plastifiants n'est pas la mesure la plus rentable. Cependant, dans notre baril de miel, il y a aussi une mouche dans la pommade. C'est petit, mais c'est là. Et ce goudron est un léger retard dans la prise et le durcissement de la structure en béton. Vous pouvez considérer cela comme un effet négatif, peut-être que cela semblera positif à quelqu'un, mais l'essence est la même. Pour compenser l'effet retardateur des plastifiants, un additif spécial pour le béton est parfois introduit - un accélérateur de durcissement. Il compense tout ce que le plastifiant a gâché, à savoir le calendrier de durcissement normal de la structure coulée.

Aujourd'hui, des types complexes d'additifs dans le béton sont de plus en plus utilisés. En règle générale, ils sont à deux composants. Par exemple : à base de plastifiant s-3, et en appendice un accélérateur de durcissement, ou un additif entraîneur d'air, ou de la microsilice, etc. Grâce à de telles combinaisons, les centrales à béton obtiennent des mélanges à haute résistance aux caractéristiques uniques.

Autres types d'additifs pour bétons et mortiers

Accélérateurs de durcissement du béton Pour compenser l'action du plastifiant, qui ralentit légèrement le processus de durcissement, des additifs spéciaux sont parfois introduits - des accélérateurs de durcissement. De plus, les accélérateurs de durcissement peuvent être utilisés pour les coulées non standard, lorsqu'un réglage rapide de la couche inférieure de la masse de béton est nécessaire, afin que vous puissiez continuer à couler sans aucun problème. Un exemple classique est une cuvette de piscine monolithique, lorsqu'il est nécessaire de déposer un mélange de béton dans le coffrage combiné du fond et des parois de la piscine afin que, lorsqu'il est versé dans les parois, il n'écrase pas le fond nouvellement coulé avec sa masse. Habituellement, ce processus est étiré dans le temps, mais il peut être considérablement réduit si des accélérateurs de durcissement du béton sont utilisés. Un autre domaine d'application des accélérateurs est le bétonnage par temps froid. Après tout, plus la température ambiante est basse, plus le processus d'hydratation du ciment est lent, le début et la fin de la prise et du durcissement se produisent à un rythme plus lent. Les accélérateurs aident également ici.

Retardateurs de durcissement du béton Par leur nom, il est clair ce que font ces types d'additifs. Ils sont utilisés pour augmenter la durée de vie en pot du mélange de béton. Fondamentalement, cela peut être nécessaire pour le transport sur de longues distances, lorsqu'il est impossible de remplir rapidement, etc. C'est-à-dire qu'avec l'utilisation de retardateurs de durcissement, nous prenons un temps d'arrêt pour avoir le temps de faire quelque chose : manger des beignets, boire de la bière, dormir pendant que le béton repose dans une baignoire ou une auge. De plus, ce plaisir s'étend sur plusieurs heures. Quelque chose comme ça. Les réducteurs d'eau peuvent être inclus dans le groupe des retardateurs. Ils ont également un effet retardateur.

Additifs entraîneurs d'air Comme vous l'avez déjà compris d'après leur nom, ils "impliquent" l'air. Lors du mélange du mélange, des millions de minuscules micro-bulles d'air sont créées. Pourquoi est-ce. La tâche principale est de créer une structure microporeuse dans des produits en béton ou en béton armé. Vous vous souvenez du chocolat aéré ? Ici c'est la même chose, seuls les pores sont microscopiques. En raison de la présence de ces mêmes pores, la résistance au gel d'une structure en béton ou de produits en béton armé augmente. Pourquoi? Oui, car l'eau qui a imbibé la structure de béton, lorsqu'elle gèle, a de la place pour se dilater. En ces temps-là. Pas cher et en colère.

Cependant, ici n'est pas sans goudron. Ils protègent la pierre de ciment de la destruction, mais pas les granulats. Les gravats proviennent également du gel et de l'eau, ainsi que sans bulles magiques. Mais c'est une chanson complètement différente. Parmi les inconvénients de ces additifs, il y a une diminution de la résistance de la structure en béton. Légèrement, mais il y en a. Dans tous les cas, vous ne pouvez pas fabriquer de béton à haute résistance avec de tels additifs. Et la résistance au gel peut être augmentée d'autres manières, par exemple: réduire le rapport eau-ciment, ou introduire des cendres volantes dans le mélange, avec la même quantité de ciment. Cela augmente considérablement la résistance à l'eau (facteur W dans l'étiquetage des mélanges) et la densité. L'eau ne pénètre tout simplement pas dans la structure en béton.

Additifs antigel pour béton L'objectif principal des additifs antigel (PMD) est de fournir la possibilité d'un bétonnage hivernal à des températures inférieures à zéro et l'absence de chauffage supplémentaire de la structure coulée. Certains types d'additifs permettent le bétonnage à des températures allant jusqu'à -25 degrés. C'est "étain" bien sûr, mais s'il y a un tel besoin, alors il n'y a pas besoin de choisir. Alors, comment fonctionnent les additifs antigel. Pour ceux qui connaissent le "sujet" et donc c'est clair, je vais essayer d'expliquer à tout le monde en quelques phrases.

L'essence principale de la solidification d'un mortier ou d'un mélange de béton est la soi-disant hydratation du ciment. Simplement - le processus de cristallisation des minéraux (silicates, aluminates) présents dans le ciment, lorsqu'il interagit avec l'eau. La vitesse de ce processus dépend de manière significative de la température ambiante. À basse température positive, le processus de prise du ciment s'allonge dans le temps (plusieurs fois), à température négative, il s'arrête complètement, en raison de la raison banale du gel de cette même eau. C'est avec ces deux vilains trucs que l'additif antigel pour béton se bat, de par ses capacités.

Les principales tâches des additifs antigel modernes sont de réduire le temps de prise du ciment et d'accélérer le temps de durcissement du béton (à basse température), d'abaisser le point de congélation de l'eau. En russe, pour le dire - pour faire geler l'eau non pas à 0 degré, mais à -10 ou -20. Vous vous souvenez probablement que l'eau salée est un exemple classique d'abaissement du point de congélation. Il y a une autre tâche pour les additifs antigel modernes - ne pas nuire. Tout comme dans Hippocrate : "... selon ma force et mon entendement, m'abstenant de faire du mal..." Mais ils peuvent faire du mal. Pas tous, mais ils le peuvent.

Il existe pas mal de mythes sur la nocivité et l'utilité de certains additifs antigel pour béton. Tous les péchés terribles leur sont attribués: corrosion des armatures, diminution de la résistance et diminution de la résistance au gel, et le chien sait ce qui lui passe par la tête. Malheureusement, je ne suis ni chimiste ni naturaliste, mais je vais essayer de résumer ce que j'ai lu, entendu et essayé moi-même.

Mythe un : lors de l'utilisation d'additifs antigel, la corrosion des armatures se produit dans le béton armé monolithique ou les produits en béton faits maison. Ce mythe nous est venu des temps anciens - "quand les arbres étaient grands". Prenez le plus courant en Russie, le nitrite de sodium, car au contraire, c'est un inhibiteur de corrosion. De nombreux additifs antigel ont un effet positif sur l'adhérence des armatures au béton. Je ne parle pas des additifs complexes modernes.

Mythe deux : force réduite. Avec un pourcentage normal d'introduction d'additifs dans le béton, il y a un léger décalage dans le taux de gain de résistance, mais en atteignant l'âge classique de l'adolescence de 28 jours, le laboratoire leader sans échantillon de béton additif (durcissement à +20 degrés) disparaît, et alors une augmentation plus importante de la résistance mécanique est souvent observée dans les bétons avec additifs antigel. Voici une grand-mère et une diminution de la force.

Cependant, n'oubliez pas l'introduction anormale% d'additifs dans le béton. C'est là que résident les problèmes potentiels. Ici, la conversation peut s'éterniser si vous commencez à vous souvenir de toutes sortes de techniques de congélation précoce, etc. Par conséquent, nous nous débrouillerons avec deux répliques. Avec une introduction insuffisante de PMD, le mélange gèle, le processus d'hydratation du ciment s'arrête et ne reprend qu'avec l'arrivée d'une température suffisante pour dégeler le liquide congelé. Dans la plupart des cas, cela est indolore. À moins, bien sûr, qu'il ne s'agisse pas d'un pont ni d'une barre transversale porteuse, qu'ils ont réussi à charger avec quelque chose de lourd pendant l'hiver.

Dans les bétons complètement gratuits, gelés accidentellement lors d'une forte baisse de température, la situation est un peu pire, mais aussi tout à fait tolérable, à condition que les structures coulées ne soient pas chargées. Cependant, cela dépend beaucoup de la taille (volume) des produits en béton coulé. Encore une fois, il est important - quand exactement le béton a gelé: à quel stade était le ciment, si la résistance critique a été acquise; si l'eau (pluie, fonte des neiges) a affecté la surface de béton fragile, etc. Ici, peut-être, une perte de résistance est possible en moyenne jusqu'à 20% et, dans certains cas, une diminution de la résistance au gel jusqu'à 50%, un pelage de la couche supérieure, une érosion, etc. sont également observés.

Si l'on considère les résultats des tests en laboratoire et sur le terrain, on peut conclure que l'additif antigel pour béton (particulièrement complexe) a un effet positif sur les caractéristiques résultantes d'une structure en béton ou en béton armé. La densité (imperméabilité à l'eau) augmente, un effet inhibiteur positif sur le renforcement est promis, la résistance de conception augmente par rapport au béton sans additifs.

Encore une fois, tout cela est possible à condition qu'il ne reste pas d'additif. S'il n'y a pas de certitude, alors le risque s'apparente à la roulette russe. Il existe un Poliplast qui a fait ses preuves, mais où est la garantie qu'il s'agit de Poliplast, et non de Ravshanplast renversé dans un hangar voisin sur le marché de la construction. La contrefaçon est notre malheur commun. Une chose est Cherkizovsky Gucci et Karden, et une autre - lorsqu'un produit ersatz concerne la santé et la construction. Si vous pensez aux conséquences possibles, cela devient un peu inconfortable.

Bien sûr, il y a de nombreux ajouts. Les énumérer et les décrire n'est pas une tâche aisée. Je n'ai mentionné que les plus utilisés. Au mieux de mes capacités et de mes forces, j'essaierai de compléter cette page par une description des compositions qui ont maintenant été ignorées. En attendant, ce qui est - est. Avec des salutations antigel superplastifiées, Eduard Minaev.