Чпу станок по дереву чертежи. Как сделать самодельный фрезерный станок по металлу с чпу

17

Руководство по созданию фрезерного CNC ЧПУ станка. Глава 1. Электроника станка

Всем доброго времени суток! А вот и я с новой частью своего рассказа о ЧПУ - станке

. Когда начинал писать статью даже не думал, что она получится настолько объемной. Когда написал про электронику станка посмотрел и испугался – лист А4 исписан с двух сторон, а ещё очень и очень много чего нужно рассказать.

В итоге получилось этакое руководство по созданию станка ЧПУ

, рабочего станка, с ноля. Будет три части статьи об одном станке: 1-электронная начинка, 2-механика станка, 3-все тонкости настройки электроники, самого станка, и программы управления станком.

В общем попытаюсь объединить в одном материале всё полезное и необходимое каждому начинающему в этом интересном деле, то что сам прочел на разных интернет-ресурсах и пропустил через себя.

Кстати, в той статье я забыл показать фотографии изготовленных поделок. Исправляю это. Пенопластовый медведь и фанерное растение.

Предисловие

После того, как собрал свой маленький станочек без существенных затрат сил, времени и средств, меня всерьез заинтересовала эта тема. Посмотрел на ютубе, если не все, то почти все ролики, связанные с любительскими станками. Особенно впечатлили фотографии изделий, которые люди делают на своих «home CNC ». Посмотрел и принял решение – буду собирать свой большой станок! Вот так на волне эмоций, хорошо всё не обдумал погрузился в новый и неизведанный для себя мир CNC .Не знал с чего начать. Первым делом заказал нормальный шаговый двигатель Vexta

на 12 кг/см, между прочим с гордой надписью «made in Japan».

Пока тот ехал через всю Россию, сидел вечерами на разных ЧПУ-шных форумах и пытался определиться в выборе контроллера STEP/DIR и драйвера шаговых двигателей. Рассматривал три варианта: на микросхеме L298 , на полевиках, либо же купить готовый китайский TB6560 о котором были очень противоречивые отзывы.

У одних он работал без проблем продолжительное время, у других сгорал при малейшей ошибки пользователя. Кто-то даже писал, что у него сгорел, когда тот немножко провернул вал двигателя, подключенного в это время к контроллеру. Наверное факт ненадежности китайца и сыграл в пользу выбора схемы L297+ активно обсуждаемой на форуме. Схема наверное и в самом деле неубиваемая т.к. полевики драйвера по амперам в несколько раз превышают то, что нужно подавать на моторы. Пусть и самому паять надо (это же только в плюс), и по стоимости деталей выходило чуть больше, чем китайский контроллер, зато надежно, что важнее.

Немного отступлю от темы. Когда всё это делалось, даже не возникло мысли, что когда-нибудь буду об этом писать. Поэтому нет фотографий процесса сборки механики и электроники, только несколько фоток, сделанных на камеру мобильника. Всё остальное щелкал специально для статьи, в уже собранном виде.

Дело паяльника боится

Начну с блока питания. Планировал сделать импульсный, провозился с ним наверное неделю, но так и не смог победить возбуд, который шел непонятно откуда. Мотаю транс на 12в – всё ОК, мотаю на 30-полная неразбериха. Пришел к выводу, что какая-то бяка лезет по обратной связи с 30в на TL494 и сносит ей башню. Так и забросил этот импульсник, благо было несколько ТС-180 один из которых пошел служить родине в качестве транса питания. Да и что ни говори, а кусок железа и меди будет надежнее кучки рассыпухи. Трансформатор перемотал на нужные напряжения, а нужно было +30в на питание моторчиков, +15в на питание IR2104 , +5в на L297 , и вентилятор. На двигатели можно подавать 10, а можно и 70, главное не превышать по току, но, если сделать меньше – снижаются максимальные обороты и сила, а вот больше не позволял трансформатор т.к. нужно было 6-7А. Напряжения 5 и 15в застабилизировал, 30 оставил «плавающими» на усмотрение нашей электросети.

Всё это время ежевечернее сидел за компьютером и читал, читал, читал. Настройка контроллера, выбор программ: какой рисовать, какой управлять станком, как изготовить механику и тд. и тп. В общем, чем больше читал, тем страшнее становилось, и всё чаще возникал вопрос «нафига мне это надо?!». Но отступать было поздно, двигатель на столе, детали где-то в пути – надо продолжать.

Пришло время паять плату.

Имеющиеся в интернете мне не подошли по трем причинам:

1 - В магазине, котором заказывал детали не оказалось IR2104

в DIP корпусах, и мне прислали 8-SOICN. На плату они припаиваются с другой стороны, перевернутые, и соответственно нужно было зеркалить дорожки, а их (IR2104

) 12 штук.

2 - Резисторы и конденсаторы также взял в SMD корпусах для уменьшения количества отверстий, которые нужно было сверлить.

3 - Имеющийся у меня радиатор был меньшего размера и крайние транзисторы были вне его площади. Нужно было смещать полевики на одной плате вправо, а на другой влево, поэтому изготовил два вида платы.

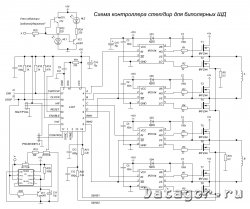

Схема контроллера станка

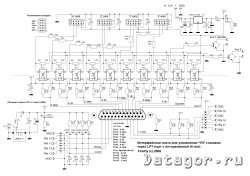

Для безопасности LPT порта, контроллер и компьютер соединил через плату опторазвязки. Схему и печатку взял на одном известном сайте, но опять же пришлось немного переделать её под себя и убрать лишние детали.

Одна сторона платы питается через USB порт, другая, подключенная к контроллеру - от источника +5в. Сигналы передаются через оптроны. Все подробности о настройке контроллера и развязки напишу в третьей главе, здесь же упомяну только основные моменты. Данная плата развязки предназначена для безопасного подключения контроллера шагового двигателя к LPT порту компьютера. Полностью электрически изолирует порт компьютера от электроники станка, и позволяет управлять 4-х осевым ЧПУ станком. Если станок имеет только три оси, как в нашем случае, ненужные детали можно оставить висеть в воздухе, либо вообще их не впаивать. Имеется возможность подключения концевых датчиков, кнопки принудительной остановки, реле включения шпинделя и другого устройства, например пылесоса.

Это было фото платы опторазвязки взятое из интернета, а вот так выглядит мой огород после установки в корпус. Две платы и куча проводов. Но вроде бы наводок никаких нет, и всё работает без ошибок.

Первая плата контроллера готова, всё проверил и пошагово протестировал, как в инструкции. Подстроечником выставил небольшой ток (это возможно благодаря наличию ШИМ), и подключил питание (двигателей) через цепочку лампочек 12+24в, чтобы было «ничё, если чё». У меня же полевики стоят без радиатора.

Двигатель зашипел. Хорошая новость, значит ШИМ работает как надо. Нажимаю клавишу и он крутится! Забыл упомянуть, что этот контроллер предназначен для управления биполярным шаговым двигателем т.е. тем, у которого подключаются 4 провода. Игрался с режимами шаг/полушаг, током. В режиме полушаг двигатель ведёт себя стабильнее и развивает большие обороты + увеличивается точность. Так и оставил перемычку в «полушаге». С максимальным безопасным для двигателя током при напряжении примерно 30в получилось раскрутить двигатель до 2500 об/мин! Моему первому станку без ШИМ такое и не снилось.))

Следующие два мотора заказал помощнее, Nema

на 18кг/с, но уже «made in China».

По качеству они уступают Vexta , всё-таки Китай и Япония разные вещи. Когда вращаешь вал рукой у японца это происходит как-то мягко, а от китайцев ощущение другое, но на работе это пока что никак не сказалось. Замечаний к ним нет.

Спаял две оставшиеся платы, проверил через «светодиодный симулятор шагового двигателя», вроде бы всё хорошо. Подключаю один мотор – работает отлично, но уже не 2500 оборотов, а около 3000! По уже отработанной схеме подключаю третий мотор к третей плате, крутится пару секунд и встал… Смотрю осциллом – на одном выводе импульсов нет. Прозваниваю плату – одна из IR2104 пробита.

Ну ладно, может бракованная попалась, читал что часто такое бывает с этой микрухой. Впаиваю новую (брал с запасом 2 штуки), та же ерунда – пару секунд крутит и STOP! Тут я поднапрягся, и давай проверять полевики. Кстати, в моей плате установлены IRF530

(100В/17А) против (50В/49А), как в оригинале. На мотор будет идти максимум 3А, так что запаса в 14А хватит с избытком, а вот разница в цене почти в 2 раза в пользу 530-ых.

Так вот, проверяю полевики и что я вижу…не припаял одну ножку! И на выход этой "ирки" полетели все 30В с полевика. Припаял ножку, ещё раз внимательно всё осмотрел, ставлю ещё одну IR2104

, сам волнуюсь – это же последняя. Включил и был очень счастлив, когда двигатель не остановится после двух секунд работы. Режимы оставил такие: двигатель Vexta

– 1,5А, двигатель NEMA

2,5А. При таком токе достигаются обороты примерно 2000, но лучше ограничить их программно во избежании пропуска шагов, и температура двигателей при длительной работе не превышает безопасную для моторов. Трансформатор питания справляется без проблем, ведь обычно одновременно крутятся только 2 мотора, но радиатору желательно дополнительное воздушное охлаждение.

Теперь про установку полевиков на радиатор

, а их 24 штуки, если кто не заметил. В этом варианте платы они расположены лежа, т.е. радиатор просто на них ложится и чем-либо притягивается.

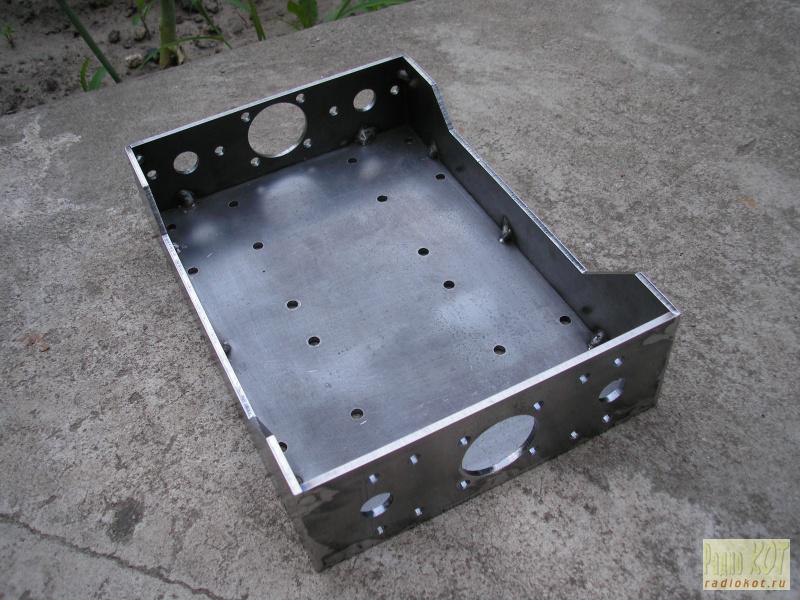

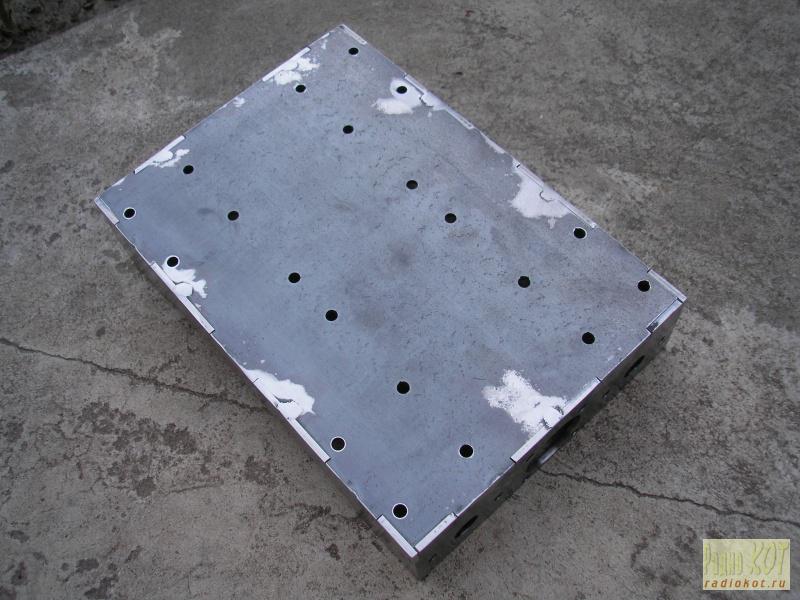

Конечно, желательно положить сплошной кусок слюды для изоляции радиатора от транзисторов, но у меня его не было. Выход нашел такой. Т.к. у половины транзисторов корпус идёт на плюс питания их можно крепить без изоляции, просто на термопасту. А под оставшиеся я положил кусочки слюды, оставшиеся от советских транзисторов. Радиатор и плату просверлил в трех местах насквозь и стянул болтиками. Одну большую плату я получил путем спаивания трех отдельных плат по краям, при этом для прочности впаял по периметру медный провод 1мм. Всю электронную начинку и блок питания разместил на каком–то железном шасси, даже не знаю от чего.

Боковые и верхнюю крышку вырезал из фанеры, и сверху поставил вентилятор.

В лицевой панели просверлил отверстия под многочисленные светодиоды индикации режимов работы.

Для быстро подключения/отключения двигателей и блока управления использовал разъёмы из прошлого тысячелетия. И контакт хороший и нужный ток держат без каких-либо последствий для себя.

Для изготовления объемного рисунка на деревянной поверхности применяются заводские фрезерные станки с ЧПУ по дереву. Сделать аналогичную мини-модель своими руками в домашних условиях сложно, но возможно при детальном изучении конструкции. Для этого необходимо разобраться со спецификой, правильно подобрать комплектующие и выполнить их настройку.

Принцип работы фрезерного станка

Современное деревообрабатывающее оборудование с блоком числового программного управления предназначено для формирования сложного рисунка по дереву. В конструкции должна присутствовать механическая электронная часть. В комплексе они позволят максимально автоматизировать процесс работы.

Для изготовления настольного по дереву своими руками следует ознакомиться с основными компонентами. Режущим элементом является фреза, которая устанавливается в шпиндель, расположенный на валу электродвигателя. Эта конструкция крепится на станину. Она может перемещаться по двум осям координат – x; y. Для фиксации заготовки необходимо сделать опорный столик.

Электронный блок управления соединяется с пошаговыми двигателями. Они обеспечивают смещение каретки относительно детали. По такой технологии можно сделать 3D рисунки на деревянной поверхности.

Последовательность работы мини-оборудования с ЧПУ, который можно изготовить своими руками.

- Написание программы, согласно которой будет выполнена последовательность перемещений режущей части. Для этого лучше всего использовать специальные программные комплексы, предназначенные для адаптации в самодельных моделях.

- Установка заготовки на стол.

- Вывод программы в ЧПУ.

- Включение оборудования, контроль за выполнением автоматических действий.

Для достижения максимальной автоматизации работы в 3D режиме потребуется правильно составить схему и выбрать соответствующие комплектующие. Специалисты рекомендуют изучить заводские модели, прежде чем сделать мини-фрезерный станок своими руками.

Для создания сложных рисунков и узоров на деревянной поверхности понадобится несколько видов фрез. Некоторые из них можно сделать самостоятельно, но для тонкой работы следует приобрести заводские.

Схема самодельного фрезерного станка с числовым управлением

Самым сложным этапом является выбор оптимальной схемы изготовления. Она зависит от габаритов заготовки и степени ее обработки. Для домашнего использования желательно изготовить настольный , сделанный своими руками, который будет иметь оптимальное число функций.

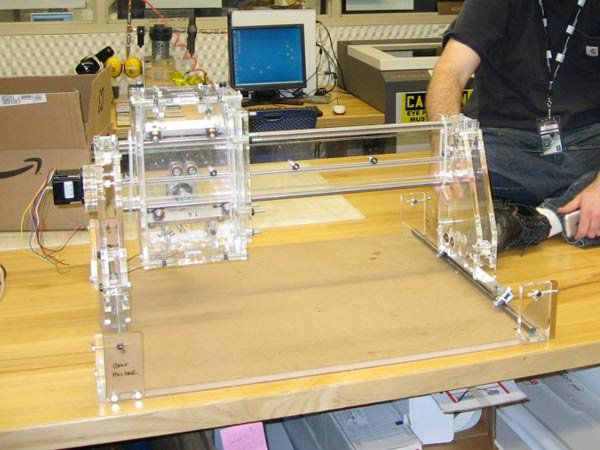

Оптимальным вариантом является изготовление двух кареток, которые будут двигаться по осям координат x; y. В качестве основания лучше всего использовать стальные шлифованные прутки. На них будут монтироваться каретки. Для создания трансмиссии необходимы шаговые электродвигатели и винты с подшипниками качения.

Для максимальной автоматизации процесса в конструкции мини-фрезерного станка с ЧПУ по дереву, сделанного своими руками, необходимо детально продумать электронную часть. Условно она состоит из следующих компонентов:

- блок питания. Необходим для подачи электроэнергии на шаговые электродвигатели и микросхему контроллера. Зачастую используют модель 12в 3А;

- контроллер. Он предназначен для подачи команд на электродвигатели. Для работы мини-фрезерного станка ЧПУ, изготовленного своими руками, достаточно простой схемы для контроля функционирования трех двигателей;

- драйвер. Также является элементом регулирования работы подвижной части конструкции.

Преимуществом этого комплекса является возможность импортирования исполняемых файлов самых распространенных форматов. С помощью специального приложения можно составить трехмерный чертеж детали для предварительного анализа. Шаговые двигатели будут работать с определенной частотой хода. Но для этого следует внести технические параметры в программу управления.

Выбор комплектующих для фрезерного станка с ЧПУ

Следующим этапом является выбор компонентов для сборки самодельного оборудования. Оптимальным вариантом является использование подручных средств. В качестве основы для настольных моделей 3D станка можно использовать дерево, алюминий или оргстекло.

Для правильной работы всего комплекса необходимо разработать конструкцию суппортов. Во время их движения не должно возникать колебаний, это может привести к неточному фрезерованию. Поэтому перед сборкой все компоненты проверяются на совместимость друг с другом.

- направляющие. Используются стальные шлифованные прутки диаметром 12 мм. Длина для оси x составляет 200 мм, для y — 90 мм;

- суппорт. Оптимальным вариантом является текстолит. Обычный размер площадки — 25*100*45 мм;

- шаговые двигатели. Специалисты рекомендуют использовать модели от принтера 24в, 5А. В отличие от приводов дисковода они имеют большую мощность;

- блок фиксации фрезы. Его также можно сделать из текстолита. Конфигурация напрямую зависит от имеющегося инструмента.

Блок питания лучше всего собрать заводской. При самостоятельном изготовлении возможны ошибки, которые впоследствии отразятся на работе всего оборудования.

Порядок изготовления фрезерного станка с ЧПУ

После выбора всех компонентов можно сделать настольный мини фрезерный станок с ЧПУ по дереву самостоятельно своими руками. Предварительно еще раз проверяются все элементы, выполняется контроль их размеров и качества.

Для фиксации элементов оборудования необходимо использовать специальные крепежные детали. Их конфигурация и форма зависят от выбранной схемы.

Порядок действий по сборке настольного мини оборудования с ЧПУ по дереву с функцией 3D обработки.

- Монтаж направляющих суппорта, их фиксация на боковых частях конструкции. Эти блоки еще не устанавливаются на основание.

- Притирка суппортов. Их необходимо двигать по направляющим до тех пор, пока не получится плавный ход.

- Затяжка болтов для фиксации суппортов.

- Крепление компонентов на основание оборудования.

- Монтаж ходовых винтов вместе с муфтами.

- Установка ходовых двигателей. Они крепятся к винтам муфт.

Электронная часть располагается в отдельном блоке. Это способствует уменьшению вероятности сбоя в работе во время функционирования фрезера. Также важным моментом является выбор рабочей поверхности для установки оборудования. Она должна быть ровная, так как в конструкции не предусмотрены болты регулировки уровня.

Условием выполнения профессиональных работ по дереву является наличие фрезерного станка с ЧПУ. Имеющиеся в продаже дороги и не всем «по карману». Поэтому многие изготавливают их своими руками, экономя деньги и получая от созидательного процесса удовольствие.

Имеется два варианта изготовления мини станочков для фрезеровки по дереву:

- приобретение набора деталей и его изготовления (наборы Моделист стоимостью от 40 до 110 тысяч рублей);

- сделать его своими руками.

Рассмотрим изготовление фрезерных мини станков с ЧПУ своими руками.

Выбор конструктивных особенностей

Перечень действий при разработке, изготовлению мини устройства для фрезерования по дереву следующий:

- Первоначально нужно определиться о каких работах идёт речь. Это подскажет, какие габариты и толщины деталей можно будет на нём обрабатывать.

- Сделать компоновку и предполагаемый перечень деталей на самодельный настольный станочек для изготовления своими руками.

- Выбрать программное обеспечение по приведению его в рабочее состояние, чтобы он работал по заданной программе.

- Приобрести нужные компоненты, детали, изделия.

- Имея чертежи, сделать своими руками недостающие элементы, собрать и отладить готовое изделие.

Конструкция

Самодельный станок состоит из следующих основных частей:

- станины с размещенным на ней столом;

- суппортов, имеющих возможность перемещения режущей фрезы в трех координатах;

- шпинделя с фрезой;

- направляющих по перемещению суппортов и портала;

- блока питания, обеспечивающего электроэнергией двигатели, контроллер или плату коммутации с использованием микросхем;

- драйверов для стабилизации работы;

- пылесоса для сбора опилок.

На станине устанавливают направляющие для перемещения портала по оси Y. На портале размещены направляющие для перемещения суппорта по оси X. Шпиндель с фрезой крепится на суппорт. Он двигается по своим направляющим (ось Z).

Контроллер и драйвера обеспечивают автоматизацию работы станка с ЧПУ за счёт передачи команд на электродвигатели. Использование программного комплекса Kcam позволяет использовать любой контроллер и обеспечивает управление двигателями в соответствии с внесённым в программу чертежом детали.

Конструкцию надо сделать жесткой, чтобы противостоять возникающим при работе рабочим усилиям и не приводить к вибрациям. Вибрации приведут к понижению качества получаемого изделия, поломке инструмента. Поэтому размеры крепежных элементов должны обеспечивать монолитность конструкции.

Самодельный фрезерный станок с ЧПУ используют для получения объёмного 3D изображения на деревянной детали. Она крепится на столе данного устройства. Его можно использовать и как гравировальный. Конструкция обеспечивает перемещение рабочего органа - шпинделя с установленной фрезой в соответствии с заданной программой действий. Перемещение суппорта по осям Х и Y происходит по шлифованным направляющим с применением шаговых электродвигателей.

Перемещение шпинделя по вертикальной оси Z позволяет изменять глубину обработки на создаваемом рисунке по дереву. Для получения рельефного рисунка 3D нужно сделать чертежи. Желательно использовать различные виды фрез, которые позволят получить лучшие параметры отображения рисунка.

Подбор комплектующих

Для направляющих применяют прутки из стали D = 12 мм. Для лучшего перемещения кареток они шлифуются. Длина их зависит от размера стола. Можно использовать закаленные стержни из стали от матричного принтера.

Шаговые двигатели можно использовать оттуда же. Их параметры: 24 В, 5 А.

Фиксацию фрез желательно обеспечить цангой.

На самодельный фрезерный мини станок лучше использовать блок питания заводского изготовления, так как от него зависит работоспособность.

В контроллере нужно использовать конденсаторы и резисторы в корпусах SMD для поверхностного монтажа.

Сборка

Чтобы собрать самодельный станок для фрезерования 3D детали по дереву своими руками нужно сделать чертежи, подготовить необходимый инструмент, комплектующие, изготовить недостающие детали. После этого можно приступать к сборке.

Очередность сборки своими руками мини станка с ЧПУ с обработкой 3D складывается из:

- направляющие суппортов устанавливают в боковины вместе с кареткой (без винта).

- каретки перемещают по направляющим до тех пор, пока их ход не станет плавным. Тем самым производится притирка отверстий в суппорте.

- затяжки болтов на суппортах.

- крепления сборочных единиц на станке и установка винтов.

- установки шаговых двигателей и соединения их с винтами при помощи муфт.

- контроллер выделен в отдельный блок для уменьшения влияния на него работающих механизмов.

Самодельный станок с ЧПУ после сборки обязательно должен быть опробован! Тестирование 3D обработки проводится посредством использования щадящих режимов для выявления всех неполадок и их устранения.

Работа в автоматическом режиме обеспечивается программным обеспечением. Продвинутые пользователи компьютеров могут использовать блоки питания и драйверы к контроллерам, шаговым двигателям. Блок питания преобразует поступающий переменный (220 В, 50 Гц) в постоянный ток необходимый для питания контроллера и шаговых двигателей. Для них управление станком с персонального компьютера проходит через порт LPT. Рабочими программами являются Turbo CNC и VRI-CNC. Для подготовки необходимых для воплощения в дерево рисунков используют программы графических редакторов CorelDRAW и ArtCAM.

Итоги

Самодельный мини фрезерный станок с ЧПУ для получения 3D деталей прост в управлении, обеспечивает точность и качество обработки. При необходимости сделать более сложные работы нужно использовать шаговые электродвигатели большей мощности (например: 57BYGH-401A). В этом случае для перемещения суппортов нужно для вращения винтов использовать зубчатые ремни, а не муфту.

Установку блока питания (S-250-24), платы коммутации, драйверов можно сделать в старом корпусе от компьютера, доработав его. На нём можно установить красную кнопку «стоп» для аварийного отключения оборудования.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter .

Числовое программное управление (сокр. ЧПУ; англ. computer numerical control, сокр. CNC) —компьютеризованная система управления, управляющая приводами технологического оборудования, включая станочную оснастку.

Определившись со станиной, засел за чертежи станка, делал изначально их в SPlan7, а почему б и нет, программа универсальна. Удобно когда есть чертёж с размерами один к одному. Вычертил станину, вид сверху и вид сбоку, нарисовал по бокам подшипниковые опоры, сразу смог определится с размерами приводного винта оси «Z». Всё сразу конечно не смог начертить, потому, как не было всех установочных узлов в наличии - опоры направляющих валов, линейные подшипники, приводные муфты, направляющие валы осей, шаговых двигателей, крепление шпинделя, подшипниковые опоры.

Началась пора заказов, шаговые двигатели - Nema23 (23HS6403), заказал с www.duxe.ru

, крепление шпинделя (диаметр 52мм) и приводные муфты (6,3мм / 8мм) - http://ru.aliexpress.com

, направляющие валы осей, линейные подшипники в корпусе, опоры направляющих валов, подшипниковые опоры тоже точились по моим чертежам на - www.cnc.gollos.com.ua

.

По мере получения заказанных комплектующих, я их отрисовывал в трёх видах и использовал потом для нанесения в чертежах как элементы библиотеки, очень удобно. Постепенно, не быстро, станок был полностью построен в трёх проекциях и теперь можно снять любой интересующий размер.

Определившись с погонными метрами и размерами профильных труб, побежал на металлобазу. Прикупил не лёгкую пачку профильных труб, дотянул их домой, благо рядом.

Теперь переходим от теории, черчения и закупок, к практике. Нам понадобится большой список инструмента, приспособлений и услуг:

Электроинструмент.

1. Угловая шлифмашинка, небольшая (500-700Вт);

2. Электрическая дрель, с регулировкой оборотов;

3. Сварочный аппарат, желательно полуавтомат;

Измерительный инструмент, разметочный.

1. Рулетка (2м.);

2. Металлическая линейка (0,5м.);

3. Угольник (от 200мм.);

4. Чертилка по металлу (с победитовой напайкой);

Металлорежущий и обрабатывающий инструмент.

1. Диски отрезные, по металлу (диаметр 125мм., толщина 1,6мм.)

2. Круги зачистные (лепестковые);

3. Насадки абразивные, для дрели (цилиндрические, 15-20мм.);

4. Бумага шлифовальная (средняя и мелкая);

5. Напильники по металлу (квадратный, плоский, круг и полукруг);

6. Коронка по металлу, с победитовыми напайками (диаметр 18мм.);

7. Свёрла твёрдосплавные, HSS (диаметр - 3,5мм., 5,5мм., 10мм.);

Зажимной инструмент и приспособления.

1. Шестигранные ключи (4мм.);

2. Ключи рожковые или разводной (8мм., 22-24мм.);

3. Тиски большие;

4. Набор разного размера струбцин для металла (плюс самодельные);

Услуги.

1. Токарные работы;

2. Сварочные работы;

3. Лазерный или плазменный раскрой листового металла;

4. Интернет-магазины;

5. База металлопроката (профильный и листовой прокат);

Также необходимо наличие «прямых рук», желательно четырёх, море свободного времени и терпения.

Итак, начнём со станины оси «Z» станка .

Для станины используем профильную трубу сечением 30х60х2мм. Нам потребуется отрезки: 903мм. - 2шт. (продольные отрезки станины), 718мм. - 2шт. (поперечные отрезки станины), 80мм. - 4шт. (ножки станины). Станина получится универсальной, её можно устанавливать на стол или надевать на основу.

Чтобы получить отрезки труб, необходимой длинны, соблюдаем последовательность:

1. Берём трубу с запасом по длине, с одной стороны делаем разметку круговую под угольник;

2. Далее зажимаем в тиски, пользуясь угловой шлифмашинкой, торцуем трубу по линии разметки, производя резы с каждой из четырёх сторон трубы, а не за один рез;

3. После торцевания убираем окалины внутри и снаружи трубы, квадратным и плоским напильником;

4. Проверяем торец трубы угольником, с каждой стороны, подгоняем при необходимости;

5. После торцовки базового края, пользуясь рулеткой, отмечаем необходимую длину и повторяем действия пунктов 2 -4.

После проделанных операций приступаем к разметке отверстий на поперечных отрезках станины под установку опор направляющих валов, подшипниковых опор приводного винта, монтажных стяжных винтов (коронкой 18мм.), шпилек под установку шаговых двигателей. Разметили, посверлили, теперь можно и тщательно зачистить поверхность труб.

Для торцов поперечных труб изготовим заглушки, из кусочков труб.

В ножках станины будут вварены пластины, с резьбами, в которые вкрутим регулируемые опоры.

Эти же регулируемые опоры можно переставить в основу станка.

Для сварки станины необходимо её собрать на монтажные шпильки М16х1000 и стянуть по углам самодельными профильными струбцинами. Струбцины представляют собой два отрезка профильной трубы, размерами 20х30х250мм., с отверстиями 8,5мм. по центрам, стянутые между собой шпильками длинной 150мм. и диаметром 8мм (М8).

Сборку производить по угольнику, с замерами диагоналей станины, затем обтянуть все стяжные гайки и ещё раз проверить прямые углы и диагонали.

Для транспортировки станины в таком виде я обмотал её вакуумной пищевой плёнкой, потому как зачищенный и зашлифованный метал очень хорошо проявляет пятна ржавчины не только от влажной погоды, но и от влажных и жирных рук.

Сварка станины производится поэтапно:

1. Демонтируем вакуумную пищевую плёнку;

2. Проверяем, не сбились ли углы и размеры диагоналей;

3. Устанавливаем станину в горизонтальное положение, либо на пол, либо на сварочный стол;

4. Сначала делаем прихватки, точками, крест на крест с переворотами станины, даём остыть;

5. Теперь по той же схеме делаем сплошные провары, даём остыть;

6. Лепестковыми, зачистными кругами зачищаем сварочные швы и смотрим, нет ли пропусков провара, если есть устраняем;

7. После остывания можно снять с углов стяжные струбцины;

8. Предварительно навариваем на пластины от регулируемых опор гайки (можно удлинённые) и привариваем их к ножкам, зачищаем, даём остыть;

9. Размечаем установочные места ножек на станине и закрепляем их на струбцины по металлу;

10. Прихватываем, провариваем и зачищаем, даём остыть;

11. Снимаем стяжные шпильки и завариваем отверстия от них, так как они были вспомогательные.

Станина готова.

Начинка станины, оси «Z», состоит из:

1. Линейные направляющие валы WCS, диаметр 16 мм, длинна 1000мм, количество 2шт;

5. Винт трапеция с разделкой концов, длина 1000мм и капролоновой гайкой;

Весь крепёж М5, только разной длинны.

Продолжаем, портал - ось «Y» и ось «Z».

Портал и ось будет изготовлена из листового метала размером 1000х1000х3мм, методом лазерного раскроя, именно лазерного, потому как плазма не справится с самыми мелкими деталями. Чтобы изготовить детали, из листового метала, необходимо нарисовать их в CorelDRAW или AutoCAD соблюдая ряд требований:

Технические требования к чертежам для плазменной резки:

1. Форматы файлов: AutoCAD, SolidWorks, Kompas (предпочтительно *.dxf);

2. Все символы и текст должны быть преобразованы в кривые;

3. Расстояние между деталями больше или равно толщине метала, но не меньше 6мм;

4. Расстояние от края листа до деталей равно толщине метала, но не меньше 10мм.

Пришлось перерисовывать, то что я нарисовал в SPlan7, в CorelDRAW а потом открывать в AutoCAD и сохранять в *.dxf. В AutoCAD работать я не умею, поэтому так замудрил. Отправил файл на порезку. Через семь дней прислали службой доставки готовые детали. Качеством реза я был поражен, высший класс. Портал собрал пока без сварки и всё держалось, как пазл 3D.

Портал перед сваркой был собран и стянут, всё теми же шпильками М16х1000 (через отверстия направляющих валов), а нижняя его часть была закреплена уголками через отверстия к ДСП доске. Сварка портала осуществлялась жирными точками, чтоб исключить ведение метала от сплошных проваров. В месте крепления гайки к порталу использовалась профильная труба 15х15х2мм. После сварки всё зачистил, не заподлицо, лепестковыми кругами, демонтировал стяжные шпильки.

Начинка портала, оси «Y», состоит из:

1. Линейные направляющие валы WCS, диаметр 16 мм, длинна 750мм, количество 2шт;

2. SHF держатель вала, SHF16UU, количество 4шт;

3. Линейный подшипник в корпусе, SCS16UU (4 отв.), количество 4шт;

4. Подшипниковые опоры (подш. №6000 - 3шт.), количество 2шт, точенные;

5. Винт трапеция с разделкой концов, длина 740мм и капролоновой гайкой;

Отдельно остановимся на конструкции гаек из капролона. Придумал сам. Гайка вставляется в разъёмную обойму и контрится упорными шплинтами, с головкой под шестигранник.

Теперь ось «Z». Для сварки «дно» оси прикрутил, через её отверстия шурупами к дсп доске, чтоб не повело. Затем прислонил четыре стенки и стянул струбцинами. Проварил, внутри по углам прихватками, а по наружи каждый «шип» в 1 -2 местах (в зависимости от ширины). Остыла, демонтировал шурупы и зачистил (только снаружи).