Wyjście z deski krawędziowej. Dobór sprzętu dla biznesu tartacznego

Piłowanie drewna to cykl działań z wykorzystaniem różnych technologii mających na celu pozyskanie tarcicy z okrąglaka nadającego się do dalszego wykorzystania w przemyśle.Czas trwania i pracochłonność procesu zależy od wybranej metody obróbki okrąglaka, a także czasu rok.

Narzędzia i sprzęt

Do produkcji trafiają pnie i wielkogabarytowe gałęzie. Cały materiał podzielony jest na grupy w zależności od grubości i obecności kory. Często przedsiębiorstwa zajmujące się obróbką drewna mają warsztaty w pobliżu miejsca zbioru, w których instalowane są maszyny do wstępnej obróbki drewna.

Ręczne okorowanie lasu

Drewno, które nie przeszło etapu korowania, można wykorzystać na konstrukcję stropów lub jako belkę kalenicową w odpowiednim wnętrzu lub jako urządzenie nośne podczas budowy.

Korowanie przemysłowe

Jeśli planowana jest inna opcja użycia drzewa, wykonywane jest piłowanie, w wyniku czego powstają następujące segmenty:

- nieobrzynany i półkrawędziowy (surowy materiał, z którego montowane są podstawy podłogi, ścian lub sufitu);

- krawędziowe (przeznaczone do wykańczania podłóg).

Cięcie może wykonać zewnętrzna organizacja, która dysponuje wszystkimi niezbędnymi narzędziami.

Mapa piłowania drzew

Racjonalne wykorzystanie materiału zapewnia zgodność z mapą piłowania. Pozwala to na zmniejszenie kosztów z tytułu marnotrawstwa, których procent może znacząco zmniejszyć karta. Stosowane narzędzia i rodzaje sprzętu do obróbki lasu zależą od ilości, pożądanej jakości i wielkości gotowej tarcicy.

Najczęściej używamy piły tarczowej i różnych maszyn:

- piła tarczowa umożliwia wykonywanie precyzyjnych cięć w różnych kierunkach. Nadaje się zarówno do użytku profesjonalnego, jak i domowego, doskonale radzi sobie z ponadprzeciętną średnicą drewna okrągłego;

- Piła łańcuchowa;

- maszyny do czystego usuwania kory;

- cięcie na tartaku taśmowym umożliwia obróbkę gęstych kłód, jest uważane za najbardziej popularne, ponieważ wyjście to materiał wysokiej jakości i niewielka ilość odpadów;

- maszyna tarczowa: produkcja tarcicy obosiecznej i desek nieobrzynanych;

- tartak ramowy nie wymaga fundamentu, technologia z jego wykorzystaniem pozwala na instalację sprzętu w bliskiej odległości od miejsca cięcia;

- rozcieńczalnik jest przetwarzany przez uniwersalne maszyny, na wyjściu otrzymuje się wysokiej jakości materiały budowlane nawet z biczów niskiej jakości;

- cięcie tarcicy okrągłej w dużym zakładzie obróbki drewna powinno odbywać się przy użyciu jak największej ilości tarcicy, która różni się od reszty specjalną jakością i dokładnymi wymiarami. W tym celu instalowane są specjalne linie do piłowania.

W tartaku belkę i obrzynarkę uzyskuje się poprzez cięcie kłody o długości do 7 mi średnicy 15-80 cm wzdłuż linii podłużnej. Piła tarczowa posiada jeden lub więcej dysków, przetwarza różne średnice lasu w zależności od ich liczby.

Jeśli w domu konieczne jest przetworzenie niewielkiej ilości drewna, możesz użyć zwykłej piły łańcuchowej.

cięcie drewna

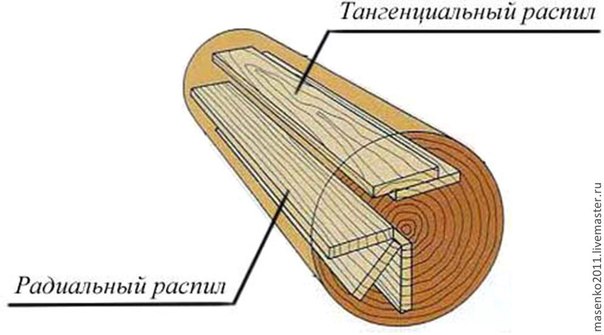

Przed wyborem narzędzia musisz zdecydować o rodzaju cięcia, koncentrując się na rocznych słojach kłody. Istnieje kilka rodzajów:

- promieniowy (wzdłuż promienia);

- styczne (cięcie jest równoległe do jednego promienia, dotyka słojów rocznych);

- włókna są ułożone równolegle do wykonywanego cięcia.

Wśród metod cięcia wybiera się tę, która jest najbardziej odpowiednia dla konkretnego przypadku:

- Razval. Cięcie drewna w ten sposób przeprowadza się dla drzew liściastych o małej grubości pnia, uważane jest za najprostszą obróbkę. Wyjście: elementy nieobrzynane i płyty.

- Jeśli istnieje inna maszyna do obróbki drewna, można ciąć do 65% materiału, aby uzyskać deski obrzynane o tej samej szerokości. Najpierw z boków piłuje się tarcicę obosieczną i deski, a następnie z drewna uzyskuje się pewną ilość tarcicy obrzynanej.

- Bardziej szczegółowymi metodami są cięcie sektorowe i segmentowe. Liczba elementów w pierwszej metodzie waha się od 4 do 8 i zależy od grubości pnia. Po separacji elementy są cięte z każdego sektora wzdłuż linii stycznej lub promieniowej. Druga metoda rozpoczyna się od wyjścia belki z części środkowej, a deski są cięte z segmentów bocznych w kierunku stycznym.

- Do indywidualnego cięcia drewna odpowiednia jest metoda okrągła. Polega na obracaniu kłody wzdłuż linii podłużnej o 90° po każdej przetartej desce. Pozwala to monitorować jakość drewna i terminowo usuwać dotknięte obszary pnia.

Ręcznie robione: aplikacja piły łańcuchowej

W przypadku domowego cięcia kilku pni nie zaleca się kupowania narzędzia, którego koszt jest kilkakrotnie wyższy niż cena gotowych produktów. Jeśli masz niezbędną umiejętność, wydajniej i taniej jest wykonać wszystkie niezbędne prace za pomocą konwencjonalnej piły łańcuchowej lub sprzętu łańcuchowego zasilanego energią elektryczną. Oczywiście taka praca wymaga znacznie większych nakładów fizycznych i czasu, ale cena emisji jest znacznie obniżona.

Praca na działce ogrodowej wymaga przycinania drzew owocowych, a także możliwe staje się dodatkowe wytwarzanie materiału na budynki gospodarcze bez korzystania z usług specjalistów, więc każdy rozważny właściciel wolałby kupić piłę łańcuchową. Najczęściej drzewa iglaste są zbierane do domu, a to narzędzie doskonale je piłuje. Dzięki równym pniom łatwiej zarysować linie cięcia, co zwiększa szybkość pracy. Nawiasem mówiąc, profesjonaliści najczęściej używają piły łańcuchowej, ponieważ jest ona mocniejsza niż elektryczna i można jej używać wszędzie, niezależnie od tego, czy w miejscu jest cięcie lub piłowanie zasilaczy.

Do pracy z piłą łańcuchową przy cięciu kłód potrzebne będzie takie urządzenie, jak dysza na piły, a także prowadnice do cięcia piłą i mocowania do pni podstawy. Dysza w postaci ramy jest przymocowana do narzędzia, dzięki czemu istnieje możliwość regulacji odległości między łańcuchem a samą ramą. Ma to na celu umożliwienie wydobycia gotowej tarcicy o różnej grubości. W roli przewodnika możesz wziąć profil o pożądanej długości lub płaską drewnianą deskę o wystarczającej sztywności. Do narzędzia dobierany jest specjalny łańcuch, przeznaczony do przecinania pnia wzdłuż. Różni się od reszty zębami, zaostrzonymi pod pewnym kątem.

Przed rozpoczęciem pracy konieczne jest nie tylko przygotowanie wszystkich niezbędnych narzędzi. Bez względu na to, czy do obróbki pnia przeznaczona jest obrabiarka do drewna czy urządzenie ręczne, pierwszym krokiem jest zapoznanie się z mapą cięcia. Odbywa się to w celu zminimalizowania procentu odpadów i zwiększenia wydajności użytecznych produktów.

Pierwszą rzeczą, o którą musisz się martwić podczas zgrywania, jest jednolita gęstość gotowych desek. Aby to zrobić, kompetentny tartak kieruje narzędzie ze wschodniej strony kłody na zachód lub w przeciwnym kierunku. Wynika to z większej gęstości drewna okrągłego w jego północnej części niż w południowej.

Następnie płytę usuwa się z obu stron piłą łańcuchową w taki sposób, aby uzyskać belkę dwukrawędziową. To z kolei jest cięte zgodnie z wybranym na początku pracy schematem piłowania. Wyjście daje nieobrzynaną deskę. Jeśli w pniu występuje pewien procent wad, możliwe jest cięcie okrężne z pniem obracającym się pod kątem prostym lub 180 °.

Ilość gotowego materiału, obniżona cena

Wydajność użytecznego materiału z drewna iglastego i twardego różni się w procentach. W przypadku tarcicy uzyskanej z drzew iglastych charakterystyczne są następujące wskaźniki:

- pod warunkiem, że operacja jest wykonywana przez profesjonalistę i jest używany tartak, procentowy udział drewna gotowego będzie najwyższy (80-85%);

- materiał krawędziowy, który jest podawany przez maszyny, wynosi średnio 55-70%;

- nieobrzynana deska podczas pracy piłą łańcuchową pozostawia do 30% odpadów.

Liczby są podawane bez uwzględnienia gotowego odrzuconego drewna, którego ilość może osiągnąć 30%. Jednak taki materiał jest używany do produktów, które pozwalają na pewne małżeństwo.

Drewno okrągłe liściaste daje 60% gotowego drewna nieobrzynanego i około 40% drewna obrzynanego. Wynika to z początkowej krzywizny drewna okrągłego. Możesz zwiększyć ilość otrzymywanych produktów: będzie to wymagało różnego rodzaju maszyn do obróbki drewna. Pewny rodzaj oprawy może zwiększyć ilość tarcicy o 10-20%. Na jedną kostkę tarcicy potrzebujesz około 10 kostek okrągłego drewna liściastego. Cena instalacji dodatkowego wyposażenia zwróci koszt gotowego lasu. Specjalne linie dają większą objętość, ale ich stosowanie jest wskazane tylko na dużej powierzchni. Średnia cena piłowania drewna w konwencjonalnym tartaku wyniesie około 150-180 rubli za metr sześcienny desek.

mapa piłowania

Mapa piłowania to obliczenie optymalnej ilości gotowej tarcicy z jednej kłody. Można go obliczyć niezależnie dla każdej konkretnej średnicy kłody lub skorzystać z programu komputerowego, który znacznie ułatwia obliczenia, a którego cena jest dość przystępna.

Lub źródłem może być regularny przewodnik po tartaku. Rezultatem jest tabela, która stanowi podstawę. Tartak musi być zawsze zorientowany na swoje dane, aby pozyskać więcej tarcicy z dowolnego gatunku drewna.

Wskaźniki wydajności tarcicy z drewna okrągłego

Raport Komisji Europejskiej ONZ/FAO ds. Drewna ECE/TIM/DP/49 dotyczący współczynników konwersji drewna w różnych rodzajach produktów leśnych podaje w szczególności współczynniki uzysku tarcicy z drewna okrągłego. Dane te, oparte na doświadczeniach 16 państw, mogą służyć jako wzorce dla przedsiębiorstw zajmujących się obróbką drewna jako światowe standardy.Tarcica obejmuje znaczną część wyrobów z tarcicy z litego drewna. Obejmują one szeroką gamę produktów od tarcicy nieobrzynanej, świeżej tartej po tarcicę obrzynaną, suchą, klejoną i struganą. Rodzaj wytwarzanych wyrobów ma istotny wpływ na plon finalnych wyrobów tartacznych z tarcicy okrągłej. Tak więc z jednego metra sześciennego drewna okrągłego można uzyskać 0,8 m3 tarcicy nieobrzynanej i tylko 0,4 m3 tarcicy suchej, sortowanej i struganej. Dlatego też poproszono różne kraje o podanie swoich wskaźników uzysku dla różnych kategorii tarcicy, aby zrozumieć, dlaczego krajowe wskaźniki uzysku tarcicy tak bardzo różnią się od siebie.

Na przykład w Niemczech do wyprodukowania 1 m3 tarcicy iglastej potrzeba 1,67 m3 drewna okrągłego, podczas gdy w USA 2,04 m3. Na pierwszy rzut oka tartak w USA może wydawać się mniej wydajny niż w Niemczech (przedstawiony wskaźnik wskazuje, że do wyprodukowania takiej samej ilości tarcicy w USA potrzeba o 22% więcej drewna okrągłego). Jednak bliższe przyjrzenie się produkcji tych samych rodzajów tarcicy, takich jak tarcica surowa i sucha, pokazuje, że wskaźniki uzysku tarcicy są podobne w tych krajach. Oznacza to, że różnice w wydajności tarcicy dotyczą produkcji różnych rodzajów wyrobów gotowych. Oczywiste jest, że Niemcy produkują więcej tarcicy nieobrobionej, podczas gdy Stany Zjednoczone produkują więcej tarcicy suchej i struganej.

Niektóre kraje zauważają, że ich krajowa produkcja tarcicy jest zgłaszana jako świeża tarcica, aby uniknąć podwójnego pomiaru ilości suchej i struganej tarcicy. Inaczej jest w innych krajach, zwłaszcza w regionie Skandynawii i Ameryce Północnej, gdzie ilość tarcicy jest najczęściej wymieniana pod względem ostatecznego przetworzenia. Może to na przykład skutkować wydajnością świeżo przetartej surowej tarcicy na poziomie 1,57 (64%) lub 1,75 (57%) w przypadku suchej tarcicy lub 2,27 (44%) w przypadku struganej i wykończonej tarcicy, jak pokazano na poniższym schemacie.

Tagi i słowa kluczowe

deski stropowe wyjdą z 1,5 m3 drewna okrągłego, skilki wyjsc z pudelka z kostki do lasu, zużycie tarcicy na 1 szt. szypułki - ile wyjść?, W kształcie z 1 sześcianu, wydawanie tarcicy z kłody, Podczas suszenia desek z10 po obcięciu części wyjściowej, skilki piddoniv wychodzą z kostki pustej, Skіlki z jednego sześcianu okrągłego drewna, aby wyjść z nieukształtowanych desek, Kalkulator uzysku drewna, wyjście deski nieobramowanej z kostkiPodziel się tą informacją w mediach społecznościowych, w celu promocji portalu:

Jak ciąć kłodę na traku taśmowym zostało opisane w poprzednim artykule. Cóż, w tym artykule chcemy porozmawiać o tym, jak odbywa się piłowanie kłody w belkę.

Wszyscy wiedzą, że belka przecięta z kłody podczas suszenia zaczyna się deformować, ale nie wszyscy wiedzą, co to powoduje. Chodzi o to, że podczas piłowania kłody w belkę została ona przetarta nieprawidłowo. Oznacza to, że został przecięty z przesunięciem, a ponieważ jego środek jest przesunięty, drewno zaczyna się wyginać w kierunku przesunięcia.

Aby temu zapobiec, konieczne jest prawidłowe obliczenie kłody przed piłowaniem.

Obliczanie kłody do cięcia na belkę.

A więc przekroczmy, najpierw musisz zdecydować, jaki rozmiar będzie miała belka, a także wymiary materiału (deski), który chcemy uzyskać przed belką.

Zacznijmy od wzięcia potrzebnego drewna, na przykład 150 x 150 mm, deska nieobrzynana 25 mm, 30 mm, 40 mm.

Dla tych, którzy nie wiedzą, co oznacza deska nieobrzynana, wyjaśniamy, że jest to deska o różnych szerokościach, która nie ma pewnych granic ze względu na obecność kory wzdłuż krawędzi, ale ma określoną grubość.

Następnie weź deskę krawędziową 25 mm, 50 mm. Uważamy, że jest tutaj jasne, że deska obrzynana to deska, która ma określony rozmiar, zarówno pod względem szerokości, jak i grubości, i nie ma kory lub, jak zwykle mówią, bez obrysu.

Obliczanie wiązki

Obliczenia rozpoczniemy od pomiaru średnicy kłody i mamy ją na przykład 30 cm lub, dla wygody obliczeń, przełożymy ją na milimetry, będzie to 300 mm. Ponieważ powinniśmy otrzymać belkę 150 mm, to bierzemy 300 mm i odejmujemy 150 mm, w pozostałej części otrzymujemy 150 mm, które trafią na deski.

300 - 150 = 150

Od górnej i dolnej krawędzi średnicy kłody na płytę odejmujemy 5 mm, czyli pozostałe 150 mm podzielimy na deski, otrzymamy 150 minus 5 i minus 5, w pozostałej części otrzymamy 140 mm.

150 - 5 - 5 = 140

Przy odejmowaniu płyty należy wziąć pod uwagę nierówności kłody, ponieważ kolba jest większa niż średnica wierzchołka, to znaczy możliwe jest uzyskanie płyty o różnych rozmiarach, a my będziemy mieli 25 mm .

Wróćmy do średnicy kłody 300 mm. Od górnej krawędzi, jak opisano powyżej, odejmij 5 mm, otrzymamy 295 mm. A do tej wartości liczbowej dodajemy płytę 25 mm plus 2 mm na cięcie, otrzymujemy 322 mm. I właśnie od tego rozpocznie się piłowanie kłody w belkę.

300 - 5 = 295, 295 + 25 + 2 = 322

Kalkulacja zarządu

Po usunięciu krakacza pozostaje nam czysta pozostałość 140 mm. Dzielimy go na pół i otrzymujemy 70 mm z każdej strony kłody.

140 / 2 = 70

Patrzymy powyżej, gdzie oprócz drewna określiliśmy przybliżony rozmiar wymaganego materiału. Posiadamy płyty 25 mm, 30 mm i 40 mm. I tutaj zaczynamy obliczenia.

Bierzemy nasze 70 mm i szacujemy biorąc pod uwagę cięcie, 40 mm plus 2 mm otrzymujemy 42 mm, do 70 28 mm to za mało. Cóż, tutaj wydaje nam się, że jest jasne, że następna płyta będzie miała 25 mm, 25 mm plus 2 mm otrzymamy 27 mm. Otrzymujemy więc 42 mm plus 27 mm, 69 mm.

40 + 2 = 42, 70 - 42 = 28, 25 + 2 = 27, 42 + 27= 69

Powstaje pytanie, gdzie umieścić kolejny 1 mm, wszystko jest bardzo proste. Pierwsze cztery cięcia wykonujemy ściśle pod wymiar, a po odwróceniu kłody kradniemy ten 1 mm na płytę. W końcu wszystko wychodzi zgodnie z naszymi obliczeniami.

Na podstawie tych obliczeń otrzymujemy wózek wycięty w środku kłody.

Obliczanie materiału do cięcia

Aby uzyskać materiał krawędziowy, a także dalsze piłowanie kłody w belkę, odbywa się to poprzez obrócenie powstałego wózka pistoletowego o 90 stopni. Obliczenie odbywa się w tej samej kolejności, jak opisano powyżej. Ale zwróćmy od razu uwagę, że jeśli zaczniemy obliczenia, otrzymamy 20 mm, których nie potrzebujemy, ze względu na brak podanych wymiarów.

70 - 50 = 20

Co zrobić w tym przypadku, wyjaśnimy teraz. Jak opisano powyżej, mamy 5 mm na płytę, użyjemy tego i dodamy 25 mm do 50 mm naszego materiału obrzeży, plus naturalnie 2 mm na cięcie.

50 + 20 + 5 + 2 = 78

Otrzymujemy płytę 25 mm i deskę 50 mm, dokładnie to, czego potrzebowaliśmy, a także wysokiej jakości drewno 150 x 150.

Aby uzyskać inny rozmiar materiału, konieczne jest nałożenie brakujących milimetrów na płytę, ale jednocześnie rozłożenie ich równomiernie po obu stronach.

W ten sposób przeprowadza się obliczenia i piłowanie kłody w belkę na traku taśmowym. Wszystkim początkującym tartakom życzymy powodzenia w tym trudnym zadaniu, a najważniejsze jest, aby nie popełnić błędu w obliczeniach.

Często istnieje potrzeba uzyskania belki o przekroju prostokątnym z kłody. Nie jest to takie trudne.

Jeśli już wiesz, jak prawidłowo ociosać kłody, wyrzeźbienie belki również nie jest trudne. Najważniejsze w tym przypadku jest prawidłowe oznaczenie kłody, aby uzyskać wiązkę o pożądanym rozmiarze.

Rozważaliśmy już cięcie kłody na dwie krawędzie w artykule na temat przygotowania kłód.

Zobaczmy teraz jak wyrzeźbić prostokątną lub kwadratową belkę z kłody.

Znakowanie kłody w celu uzyskania prostokątnej belki

Podczas znakowania należy zachować ostrożność i wziąć pod uwagę, że średnica dolnika i górnych części jest różna. Dlatego najlepiej zacząć znakowanie od końca o mniejszej średnicy.

Zakotwicz dziennik w dowolny sposób, zgodnie z opisem w artykule dotyczącym przygotowywania dzienników.

Narysuj okrąg, a następnie zaznacz jego średnicę w postaci pionowej linii łączącej górny punkt koła z dolnym. Do pracy używaj specjalnego kompasu stolarskiego z utwardzonymi metalowymi końcówkami.

Narysuj okrąg, a następnie zaznacz jego średnicę w postaci pionowej linii łączącej górny punkt koła z dolnym. Do pracy używaj specjalnego kompasu stolarskiego z utwardzonymi metalowymi końcówkami.

Otrzymaną średnicę należy podzielić na trzy równe odcinki i prostopadłe poprowadzone przez ich końce tak, aby przecinały się z okręgiem.

Następnie połącz punkty przecięcia z okręgiem, aby utworzyć prostokąt.

Najkorzystniejszy współczynnik proporcji to 5:7, czyli 10:14, 15:25, 20:28 itd. - będą to dochodowe odcinki.

Znakowanie kłody w celu uzyskania kwadratowego pręta

W niektórych przypadkach wymagane jest uzyskanie pręta kwadratowego. W tym przypadku okrąg jest podzielony przez dwie prostopadłe do siebie średnice, po czym punkty przecięcia średnic z okręgiem są połączone liniami prostymi.

Wszystkie podstawowe operacje oznaczania końców bali w celu uzyskania belki prostokątnej i kwadratowej pokazano na poniższym rysunku.

Podstawowe operacje wycinania belki z kłody

Najpierw zarysuj oś środkową (średnicę).

Następnie zaznacz końce kłód zgodnie z powyższym opisem.

Następnie wzdłuż kłody zaznaczonej od końców za pomocą kredowanego sznurka zarysowane są linie chodnika.

Aby to zrobić, sznurek jest mocowany wzdłuż krawędzi kłody w zatrzaskach wykonanych siekierą, dzięki czemu sznurek jest rozciągnięty. Następnie sznurek jest nieco odciągany, jak cięciwa, i zwalniany. Uderzając w kłodę, sznur pozostawia linię. Ta linia będzie używana do cięcia.

Najpierw po stronie ociosanej, po 20-40 centymetrach, wykonuje się nacięcia siekierą, nie sięgające kilku milimetrowej linii cięcia.

Następnie siekierą wykonuje się zgrubne cięcie, usuwając główną warstwę drewna, przesuwając się od nacięcia do nacięcia. Po usunięciu głównej warstwy drewna, które ma zostać usunięte, powierzchnia do ociosania jest czyszczona zgrabnymi, tnącymi ciosami siekiery lub kombajnem.

Dziś drewno rzadko wycina się z bali siekierą. W tym celu funkcjonują linie mielenia i galopowania, które produkują drewno na skalę przemysłową. Jednak podczas budowania wanny może wystąpić sytuacja, w której trzeba wyrzeźbić płaską powierzchnię z jednej lub kilku stron kłody. Dlatego musisz znać podstawowe techniki wycinania belki z kłody lub skalowania kłody o 1-2 krawędzie.

W konstrukcji wanny powszechnie stosuje się ręczne narzędzia elektryczne i benzynowe. Jeśli wykonasz samolot piłą łańcuchową, kolejność operacji będzie taka sama - znakowanie, nacięcia wzdłuż ociosanego boku, zgrubne usunięcie warstwy drewna, a dopiero potem dostrojenie do linii cięcia za pomocą siekiery lub strugarka elektryczna.

Teraz wiesz, jak strugać kłodę jak wyrzeźbić belkę z kłody. W innych artykułach porozmawiamy o tym, jak prawidłowo wykonać rowek w belce lub kłodzie, jak prawidłowo piłować drzewo, jak planować deski i belki.

Najnowsze publikacje:

Nawet prawidłowo rozłożony piec ceglany wymaga z czasem naprawy. Wysokie temperatury, naruszenie trakcji, mechaniczne uszkodzenia muru - wszystko to prowadzi do pojawienia się wad, które należy wyeliminować. W końcu dobra trakcja i brak pęknięć w ścianach - ...

Witajcie drodzy czytelnicy i subskrybenci bloga, Andrey Noak jest z wami w kontakcie! Dzisiaj opowiem wam o plonie tarcicy podczas piłowania drewna okrągłego.

Ten parametr jest jednym z najważniejszych wskaźników w. Od tego wskaźnika zależy efektywność piłowania lasu. Wielu początkujących błędnie uważa, że im wyższy ten stosunek, tym lepiej.

W rzeczywistości nie zawsze tak jest, większość ekspertów o tym wie, ale milczy. Powtarzam raz jeszcze – wysoki procent wydobycia tarcicy na metr sześcienny drewna nie zawsze jest dobry.

Szczegółowo opisałem, dlaczego tak jest w mojej książce „Organizacja tartaku w nowoczesnym przedsiębiorstwie”, ale dla czytelników uchylę nieco kurtynę w tej kwestii na końcu artykułu.

To naprawdę wyjątkowy e-book, na pewno nie ma takich książek w Rosji :-)!!! Dostarcza po prostu kolosalnych informacji zdobytych dzięki osobistemu doświadczeniu jako technolog w produkcji na dużą skalę.

Procent drewna okrągłego

Obliczane według wzoru:

Kout \u003d Vpil / Vbr

Gdzie W celu, % - procent produkcji tarcicy.

Vpil, m3 - objętość pozyskanej tarcicy. Obliczony:

Vpil = L*H*B*n1+L*H*B*n2 + ...

- gdzie L jest nominalną długością gotowej tarcicy;

- H - grubość deski;

- B - szerokość deski;

- n to liczba desek każdego rozmiaru.

Vbr, m3 - objętość kłody, z której pozyskiwana jest tarcica. Jest to określane przez kubaturę, która jest możliwa.

Użyteczny procent tarcicy w produkcji obliczany jest dla każdej średnicy lasu i dla każdej technologii piłowania.

Dlaczego użyteczny procent zależy od średnicy tarcicy?

To bardzo proste, im mniej cięć na drewno, tym wyższy procent. Oczywiście zależy to również od użyteczności, ale jeszcze raz powiem, że bardzo ważne jest, ile pił kosztuje cię deska. Z reguły małe małe deski są cięte z małego lasu, a drewno, gruba deska jest cięte z dużego drewna.

Szczególnie dobra wydajność w przedsiębiorstwie w produkcji drewna, ma dobre wskaźniki kubaturowe, prędkość piłowania jest maksymalna (ponieważ piła mniej), a narzędzie tnące zajmuje minimum.

Poniżej znajdują się przybliżone średnice ze wskaźnikami zużycia:

- 12 - 16 cm - wydajność 45 - 50%;

- 18 - 22 - średnio 52%

- 24 - 26 - około 57%;

- 28 - 40 - jest to las z bali i najlepsze wskaźniki są na nim używane przy otrzymywaniu wiązki - 66%;

- 42 - 60 - w tym przedziale spada procentowy udział desek wychodzących z drewna. Ponieważ z tego drewna uzyskuje się już nie tak duże deski i belki, dlatego ilość cięć piłą staje się wielokrotnie większa.

Te wskaźniki zużycia są orientacyjne i obowiązują w przypadku pozyskania takiej tarcicy jak:

- 25*150*6,0;

- 35*150*6,0;

- 50*150*6,0;

- 180*180*6,0;

- 200*200*6,0.

Ze względu na rodzaj sprzętu, normy te mogą być przyjęte na traku taśmowym, na ramach tartacznych i sprzęcie do pił tarczowych.

Sposoby na zwiększenie wskaźnika

Są triki technologiczne, o których częściowo mówiłem. Ale jak mówią, powtarzanie jest matką uczenia się, oto niektóre z nich:

- Wykorzystanie krótszego drewna handlowego;

- Korzystanie z wyspecjalizowanych programów na ten temat. W skrócie można powiedzieć, że trzeba skorzystać z programu, aby znaleźć optymalny koszt tablic uzyskanych z dziennika. Z jednej strony wysoki plon użytkowy oznacza dużą kubaturę, z drugiej zaś wysoki wynik oznacza uzyskanie większej ilości drewna niskiej jakości.

- Zastosowanie cieńszej piły ze względu na piły tarczowe dwuwrzecionowe, zastosowanie lutowania stelitowego.

- Stosować według średnic, ras, wad.

A teraz bardziej szczegółowo o wszystkim. Im krótsze drewno, tym wyższy procent tarcicy. W Europie doskonale zdają sobie z tego sprawę i dlatego linie cięcia są obliczane na 1,5 - 2 metry. Nasze tartaki mogą ciąć tylko kłody o długości 4 metrów.

Za pomocą programów obliczyliśmy nasze dostawy na każdy sezon w produkcji, zwiększając ilość drewna niskiej jakości w okresie zapotrzebowania (lato, jesień) oraz zwiększając ilość wyższych gatunków w okresie zwiększonego zapotrzebowania na nie (zima, część wiosny).

Jeśli chodzi o użycie brzeszczotu o najlepszych właściwościach, myślę, że wszystko jest jasne. Konieczne jest również monitorowanie jakości powstałych narzędzi skrawających. W przypadku pił ramowych i tarczowych należy stale monitorować obecność wszystkich lutów, kątów ostrzenia na każdy sezon oraz toczenia na obu typach pił.

Sortowanie pozwala na oddzielenie kłód według średnic, wad i wad. Na przykład, z zgnilizną w rdzeniu, kłoda jest sortowana i piłowana na tarcicę, a nie zamieniana na pręt. Lub odwrotnie, jeśli biel jest zgniły, ale belka wychodzi z centralnej części, a kłoda jest kłodą - sortujemy ją do piłowania na belkę. Podobnie musisz myśleć w kategoriach błękitu i krzywizny.

Przybliżony plon według odmiany

Pod względem odmian sytuacja jest dość ciekawa. Okazuje się, że procent produkcji produktów premium zależy od następujących czynników:

- Współczynnik pozyskiwania tarcicy z drewna okrągłego. Ocena nie zależy bezpośrednio, ale pośrednio. Faktem jest, że po jakimś złotym środku im więcej desek dostaniemy z metra sześciennego, tym większa ilość niskogatunkowego drewna z ubytkiem;

- Im większa średnica, tym większa szansa na uzyskanie wyższej jakości deski;

- Obecność wad drewna, takich jak skrzywienie, zgnilizna, sinizna i inne, im mniejsze, tym wyższy procent uzyskania deski wysokiej jakości;

- Im krótszy gotowy produkt, tym wyższy procent uzyskania wysokiej jakości tektury.

A teraz oszacujmy w przybliżeniu według średnicy procent uzyskania tarcicy pierwszej klasy z całkowitej ilości otrzymanych desek. Aby to zrobić, zrobiłem wszystko w formie małego stolika.

Tabela 1 - wydajność desek podczas piłowania drewna okrągłego

Jak procent produkcji tarcicy zależy od technologii cięcia?

Poza średnicą, gatunkiem, wadami (krzywizną) i długością, procentowy udział w produkcji desek zależy od technologii piłowania drewna i rodzaju sprzętu.

Istnieją dwa rodzaje technologii piłowania:

- Indywidualne cięcie, procent użytecznej wydajności zbliża się do 75%;

- Cięcie grupowe, w zależności od innych parametrów, plon użytkowy może również osiągnąć 70%.

A sprzęt do piłowania może być następujący:

- Tartaki taśmowe, produkują tarcicę przy minimalnym zużyciu drewna;

- Tartaki oponowe produkują tarcicę z zawyżonym zużyciem podczas cięcia kłód, ponieważ łańcuch jest znacznie grubszy niż wstęgi.

- . Na tego typu sprzęcie obróbka cienkiego drewna nie jest wystarczająco wygodna. Dlatego jest szyty głównie od średnicy 20 - 22 cm;

- Linie frezarskie. Tego typu sprzęt ma przewagę i wadę u jednej osoby nad innymi technologiami. Pił tylko drewno sortowane;

- Pilarki tarczowe tną według indywidualnych cięć - to duży plus za powstające materiały, zarówno pod względem jakości, jak i ilości.

Powiązane wideo

A teraz odpowiem, dlaczego wysoki plon nie zawsze jest dobry, ale wszystko jest proste przy bardzo wysokich stawkach, liczba desek z ubytkiem rośnie.

Okazuje się, że produkty tarte niskiej jakości, a ich całkowity koszt z kłody w pewnym momencie staje się niższy niż koszt materiałów wysokiej jakości.

Tak, a wykonanie materiału o niskiej jakości może być trudniejsze.

Powodzenia i do zobaczenia, Andrey Noak był z tobą.

Podstawą domu drewnianego jest dom z bali, czyli skrzynka złożona z przygotowanych bali lub drewna. Kłody, spięte ze sobą w rogach za pomocą wyciętych „zamków”, układane są w poziome rzędy, z których każdy nazywany jest „koroną”. Aby sadzonki były w stanie utrzymać ciężar konstrukcji, należy ściśle przestrzegać technologii produkcji kłód. Zapewnienie jak najściślejszego dopasowania stykających się elementów jest głównym zadaniem budowniczych podczas montażu domu z bali.

Znajomość podstawowych niuansów i cech różnych typów łączenia logów pomoże Ci dokonać właściwego wyboru. Technologia wycinania domu z bali z pręta i kłód różni się sposobem ułożenia narożników, w przeciwnym razie zasady są takie same.

Wygląd drewnianego domu zależy od tego, w jaki sposób dom z bali zostanie wycięty - z pozostałościami lub bez. Jeśli dom z bali ma narożniki z idealnie dopasowanymi końcami, to jest składany w sposób „bez pozostałości”, rodzaj takiego zamka nazywa się „w łapie”. Jeśli kłody wystają poza mur, metoda to „z resztą” (w Rosji nazywa się to „w oblo”), typ zamku to „miska”.

Głównym narzędziem do wycinania chat z bali jest siekiera (stolarstwo lub toporek). Podczas pracy siekierą słoje drewna, które otwierają się podczas cięcia, zacinają się, co w pewnym stopniu chroni je przed działaniem czynników zewnętrznych.

Podczas używania piły łańcuchowej boczne cięcie kłód w domu z bali jest gładkie, pory drewna otwierają się i stają się dostępne dla zjawisk atmosferycznych, co prowadzi do szybkiego rozkładu. Dom z bali „w łapie” przetrwa dłużej, jeśli będzie osłonięty.

Oba rodzaje zamków – zarówno „misa”, jak i „łapa” – mają różne opcje.

Domek z bali "do miski"(z resztą)

Prosta miska wyciąć w dolnej koronie domu z bali. Konstrukcja takiej miski to podłużny rowek o przekroju półkolistym.

Zamek „misowy” z wyciętym grzbietem u dołu, który ma zapewnić wytrzymałość połączenia narożnego i uszczelnić dom z bali.

Zamek "Kurdyuk" ma kolec wycięty w kłodzie dolnej korony, który jest wkładany w rowek wykonany w kłodzie górnej. Ten rodzaj zamka jest trudny do wycięcia, ale jest najbardziej niezawodny.

jest ścinany w kłodzie znajdującej się na górze i niejako „trzaska” dolną - stąd nazwa „w zapięciu”.

Zamek „w ochlopie” ma kilka odmian, które opierają się na tych samych elementach, co w „misce”: grzebieniu i grubym ogonie. W zależności od możliwości ich zastosowania zamki nazywane są „klapą z grzebieniem”, „klapą z grubym ogonem (cierniem)” oraz „klapą z grzebieniem i grubym ogonem (cierniem)”.

Stosuje się je z reguły przy budowie budynków mieszkalnych, ponieważ gęstość połączeń jest niewystarczająca dla budynku mieszkalnego. Jest to zamek złożony, ścięty na dwa kłody (górny i dolny), dlatego nazywany jest podwójnym. Istnieją tylko dwie odmiany zamku: prosty „okryap” i „okryap z grubym ogonem (cierniem)”.

Zamki domków z bali „w łapce” (bez pozostałości)

Domki z bali bez śladu nazywane są takimi budynkami, których końce bali znajdują się na poziomie ścian. Kłody lub belki w tym przypadku są połączone zamkami typu „łapa”. Połączenia te nie różnią się dużą wytrzymałością i dobrą izolacją termiczną. Aby zapewnić komfortowy pobyt o każdej porze roku, taki dom z bali powinien być skierowany z zewnątrz.

Połączenie w łapie: 1-prosta łapa z nacięciem; 2-skośna łapa (jaskółczy ogon); 3-skośna łapa z wycięciem

„Łapa” może być prosta, ukośna („jaskółczy ogon”) i ukośna z nacięciem (rowkiem).

Inne rodzaje zamków do domków z bali

Powyżej opisano główne typy chat z bali i zamków. Oprócz nich istnieje wiele innych sposobów budowania drewnianych domów, które mają różne pochodzenie i cechy.

Cięcie haka

Wyrąb hakowy jest dość skomplikowaną konstrukcyjną metodą łączenia kłód kątowych, charakteryzującą się podwyższoną wytrzymałością. Ten rodzaj zapięcia ma dwie odmiany.

W pierwszym przypadku miskę przycina się do ½ grubości kłody. Na końcach kłód uzyskuje się rodzaj haka, za pomocą którego kłody są połączone. Takie połączenie gwarantuje absolutną wiatroszczelność narożnika.

Połączenie hakowe: 1-ściany są zaokrąglone wewnątrz; 2 - ściany w środku są równe.

Charakterystyczną cechą drugiej opcji jest to, że ze względu na kłody ociosane z jednej strony, ściany wewnątrz budynku są gładkie. Dzięki temu użyteczna powierzchnia pokoju znacznie się zwiększa.

fiński dom z bali

Miska fińska (fiński rowek)

Cięcie domu według fińskiej technologii jest podobne do rosyjskiej „miski”. Różnica polega na promieniu rowka interwencyjnego (musi być mniejszy niż promień misy) i jego konfiguracji. Fiński rowek ma dwa „kolce” na dole, a rowki są wykonane na górze. W rezultacie korony ściśle przylegają do siebie, zmniejsza się dmuchanie ścian. Uszczelniacz mezhventsovy jest całkowicie w rowku, a nie na zewnątrz i nie jest narażony na wilgoć, co prowadzi do uszkodzenia drewna.

szwedzkiZamek

Kabina szwedzka zasadniczo różni się od wszystkich pozostałych przede wszystkim wyglądem - estetycznym i bardzo kreatywnym. Sześciokąt - to kształt końcówek bali. Misa, odpowiednio, nie jest okrągła, ale ma kształt trapezu. Cięcie szwedzkiego domu z bali jest bardzo pracochłonne, dlatego wykonuje się je, gdy istnieje potrzeba pięknych nietypowych narożników.

Pozyskiwanie drewna to technologia szeroko stosowana w krajach skandynawskich - Finlandii, Szwecji, Norwegii. Dlatego nazwy wyrębów „norweska” i „skandynawska” są identyczne.

Wózek (półbelka) - materiał budowlany, z którego wykonana jest norweska rama. Kareta to gruby pień sosnowy ociosany z obu stron. Połączenie narożne „Zamek Norweski” lub „Powozownia” to jedna z najbardziej niezawodnych technologii budowy domów drewnianych.

Charakterystyczną cechą skandynawskiego zamku jest jego sekcja w kształcie klina. Kolec w kształcie klina, wycięty w górnej kłodzie, podczas montażu domu z bali „siada” w rowku wykonanym w dolnym kłodzie. Z zewnątrz konstrukcja przypomina siodło.

Drewniany dom w stylu skandynawskim prezentuje się monumentalnie i schludnie. Grube bale zmniejszają liczbę koron, dlatego dom z bali ma znacznie mniej „zimnych mostów”.

Gładkie ściany wewnątrz pomieszczenia sprawiają, że wnętrze skandynawskiego domu jest bardzo stylowe.

Kanadyjska wycinka chat z bali to technologia zbliżona do skandynawskiej: połączenie narożne wykonane jest jak zamek norweski z kolcem w kształcie klina. Stosuje się kłody okrągłe, w których wycinany jest trapezowy kielich. Izolacja jest natychmiast odcinana podczas układania, aby woda nie dostała się do niej. Rezultatem są ściany bez szczelin i szczelin, które wyglądają jak solidny szyk.

Uproszczona wersja wycinki kanadyjskiej to ścinka „w siodle”. Ze względu na brak szpikulca i rowka na niego (charakterystyczna cecha tego typu cięcia) szczelność narożnika jest znacznie zmniejszona, co sprawia, że rama jest krótkotrwała.

Dom z bali „do słupa” („do zabiru”)

Ta starożytna technologia budownictwa drewnianego jest dziś rzadko stosowana. W ten sposób wycięto domy z bali pod budynki gospodarcze. Zasada działania tego typu domu z bali zasadniczo różni się od wszystkich tradycyjnych. Kłody z kolcami na końcach układa się między pionowo wykopanymi słupami z wyciętymi rowkami. Wykonanie domu z bali „na słupie” nie wymaga wiele czasu i specjalnych umiejętności budowniczych.

Zbadaliśmy więc cechy tworzenia domków z bali z bali. Oprócz bali w drewnianym budownictwie mieszkaniowym stosuje się inny rodzaj tarcicy - drewno. Domy drewniane, podobnie jak domy z bali, mają podstawę z bali, ale połączenia narożne wykonuje się w nieco inny sposób.

Domki z bali z drewna

Klasyfikacja rodzajów połączeń narożnych przy cięciu domków z bali jest taka sama jak w przypadku domków z bali. Dom z bali z baru może być z resztką („w miskę”) i bez resztki („w łapie”), zamki mają te same nazwy: „w okryapie”, „w grubym ogonie”, „w pół drzewa”. Jedyna nazwa, której nie można użyć, to „w oblo”: belka ma kształt prostokąta i nie można w niej wykonać zaokrąglonego (dmuchanego) cięcia.

Istnieją jednak metody cięcia narożnego, które są unikalne dla tego rodzaju materiałów budowlanych - „na kolce” (radykalne lub wtykowe).

Połączenie belek w domu z bali (z pozostałościami lub bez) nazywa się dokowaniem. Rozważ główne metody dokowania.

Dokowanie drewna z resztą

„W pół drzewa”

Połączenie „w pół drzewa”

Ta metoda dokowania (najprostsza) polega na wycięciu prostokątnego rowka na głębokość połowy grubości belki - stąd nazwa.

„W ogon”

Dodatkowy kolec zapewnia mocne i niezawodne mocowanie belek. Do jakości wykonania tego typu połączenia potrzebni są stolarze o wysokim poziomie umiejętności.

„Ochriap”

Połączenie, w którym głównym zadaniem jest prawidłowe obliczenie szerokości zworki. Podczas pracy z belką, ze względu na jej standardową geometrię, cięcie można wykonać za pomocą szablonu (w przeciwieństwie do pracy z kłodą). Bezbłędne cięcie przyczynia się do znacznego przyspieszenia pracy.

Dokowanie drewna w rogu bez pozostałości

W budowie domów i łaźni z drewna bez śladu tradycyjne rodzaje zamków to „pół drzewa” (o równych krawędziach równoległych) oraz „w łapie” (o krawędziach w kształcie trapezu). Drugi rodzaj połączenia jest nieco bardziej skomplikowany, ale gwarantuje większą ochronę narożnika przed przeciągami.

Połączenie belek: a - w połowie drzewa, b - w łapie

Połączenia kolczaste (w ciepłym rogu)

Przy tej metodzie piłowania belki kolec włożony w rowek chroni narożnik przed zamarzaniem i dmuchaniem z powodu powstałej śluzy powietrznej. Samo połączenie tarcicy „w ciepłym kącie” gwarantuje brak pęknięć, a skutecznym dodatkiem jest przebicie wszystkich łączeń jutą.

Cięcie „w ciepły róg” jest najczęściej stosowaną metodą łączenia belek w Rosji.

prosty kolec

Połączenie w ciepłym narożniku - kolec prosty

Przy budowie budynków o ścianie równej długości belki stosuje się kolec prosty. Podczas cięcia domu z bali należy pamiętać, że rozmiar rowka zależy od wielkości kolca, to znaczy konieczne jest utrzymanie równowagi. Jeśli kolec jest duży, odpowiednio rowek również powinien być taki sam. Zbyt głęboki rowek może osłabić belkę, co wpłynie na wytrzymałość połączenia, dlatego przed ścięciem należy wykonać dokładne obliczenia.

Odpowiednio zaprojektowany narożnik dobrze wytrzymuje wiatr i inne obciążenia.

Równomierność kurczenia się domu z bali z belki gwarantuje zachowanie słabej części belki w narożniku.

pół jaskółczy ogon

Połączenie w ciepłym narożniku - pół jaskółczy ogon

Charakterystyczną cechą tego typu zamka jest kolec o szerokości do 5 cm, mający kształt stożka. Stożek pewnie trzyma pręty, dzięki czemu rama jest bardziej wytrzymała. Limit rozmiaru czopa jest ustawiony tak, aby podczas procesu skurczu belka, w której wykonany jest rowek, nie pękała.

Wykonanie kolczyka na pół jaskółczy ogon nie jest szczególnie trudne dla specjalisty. Aby przyspieszyć pracę, możesz skorzystać z szablonu. Takie połączenie stosuje się, gdy długość ściany przekracza długość drewna.

Kolec narożny w kształcie trójkąta jest używany dość rzadko, ponieważ węzeł jest mniej trwały, chociaż nie ma w nim szczelin przelotowych. Technologia piłowania szpikulca narożnego nie różni się od wyżej wymienionych. Budowniczy, który jest biegły w posługiwaniu się piłą łańcuchową, musi tylko lekko obrócić oponę, aby uzyskać takie połączenie.

Technologia ramowo-belkowa

Technologia ta jest podobna do opisanej powyżej metody ścinania chaty „w słup” („do płotu”).

Rama to pionowe stojaki z rowkami. Pręty z gotowymi kolcami o pożądanym kształcie na końcach układane są jeden na drugim. Kolce włożone w rowki sprawiają, że narożniki są szczelne i niezawodne. Ponieważ samo połączenie nie jest widoczne, konstrukcja ma bardzo schludny wygląd.

Zastosowanie jednego szablonu do wszystkich szpikulców daje znaczną przewagę w czasie wykonywania domu z bali i łatwości jego montażu.

Mocowanie domu z bali

Bardzo ważnym punktem przy budowie domków z bali, zarówno z bali jak i tarcicy, jest mocowanie elementów ze sobą. Konieczność tej procedury jest wyjaśniona bardzo prosto: drzewo z czasem wysycha, w wyniku czego kłody i belki mogą zmieniać kształt lub obracać się. Korony z bali wyrzucane w różne strony nie są przyjemnym widokiem. Cóż, o mieszkaniu w takim budynku (już trudno to nazwać domem) w ogóle nie można mówić.

Co są gromadzone

Elementy mocujące są metalowe i drewniane.

Należy od razu zauważyć, że gwoździe nie są używane do budowy drewnianych domów z bali! Za pomocą metalowych kołków można mocować tylko nieschnące drewno klejone warstwowo.

We wszystkich innych przypadkach rama jest montowana na drewnianych łącznikach - kołkach i kołkach.

Za takim podejściem przemawia fakt, że suszące się drewno po prostu „wisi” na metalowych kołkach, które nie zmieniają rozmiaru, w wyniku czego między koronami pojawiają się duże szczeliny.

„Nagel” po niemiecku oznacza gwóźdź. W praktyce jest to okrągły, trójkątny lub kwadratowy długi pręt. W budownictwie drewnianym stosuje się kołki okrągłe. Kołki kwadratowe i trójkątne są bardziej skomplikowane w wykonaniu, dlatego są rzadziej używane.

Pręty o średnicy 25-30 mm wbija się w wywiercone otwory o średnicy 1-2 mm mniejszej. Do produkcji kołków bierze się drewno liściaste - świerk, dąb lub brzoza. Istnieją pewne wymagania dotyczące tego rodzaju łącznika - wilgotność drewna nie przekracza 12%, brak sęków lub innych wad, obróbka antyseptyczna jest obowiązkowa. Zgodność z tymi normami gwarantuje wytrzymałość całej konstrukcji.

Długość kołka zależy od przekroju belki. Wzór na obliczenie długości jest bardzo prosty: wysokość trzech słupków (koron) mnoży się przez 0,8.

Montaż domu z bali na drewnianych kołkach odbywa się w następującej kolejności: najpierw mocuje się dolne 2-3 korony, a następnie dwa rzędy ułożone na górze są przymocowane do górnej belki lub kłody z pierwszego pakietu. Taki algorytm jest utrzymywany do końca montażu domu z bali, czyli do pełnej „wspinaczki”.

Układanie kołków do domu z bali odbywa się w ten sposób: w dolnej wiązce pierwszy kołek jest instalowany pośrodku kłody w odległości 200-600 milimetrów od krawędzi (końca), następny - po 1,5-2 metry. W drugiej wiązce szpilki są wbijane w szachownicę w stosunku do już zainstalowanych. Bardzo ważne jest przestrzeganie kolejności szachownicy - kołki nie powinny spadać na siebie!

Otwory na kołki wierci się na głębokość nieco większą niż długość pręta - podczas skurczu kłoda lub pręt powinien „siedzieć” na miejscu i nie wisieć na uchwycie.

Doświadczeni rzemieślnicy stosują małe sztuczki podczas pracy z kołkami. Na przykład, aby wyrównać głębokość otworów, na wiertarce zawiązuje się krawat taśmą maskującą lub kolorową taśmą elektryczną, która ułatwia nawigację. Lub używają oleju maszynowego (rozwijającego) do płynnego wejścia listwy w rowek - dodatkowe uderzenia mogą prowadzić do pękania drewna. Należy kontrolować wysiłki i ściśle pionowy kierunek uderzenia w kołek podczas wbijania.

Prawdziwe szpilki są drogie. Ale w sprzedaży są różne tarcice, z których można je zrobić. Najbardziej budżetową opcją jest sucha „elitarna” deska bez wad, przetarta i pocięta na pręty o pożądanym rozmiarze.

Odpowiednią alternatywą są gotowe sadzonki o odpowiedniej średnicy (na mopy lub grabie) - wystarczy usunąć sęki i pokroić na kawałki o wymaganej długości.

Kołki

Kołki są analogiem kołków. Ale wymiary kołków są takie, że mogą przymocować tylko kilka kłód (koron). Wiercenie dodatkowych otworów zarówno w dolnych, jak i górnych kłodach wymaga czasu i pewnej precyzji. Instalowanie koron na kołkach to dość ciężka praca. Z tych powodów montaż domków z bali lub drewna na kołki jest niepopularną metodą.

Cechy konstrukcyjne domu z bali

Technologie drewnianego budownictwa mieszkaniowego mają swoje własne cechy związane ze specyficznymi właściwościami materiału budowlanego - drewna. Skurcz, skurcz, narażenie na środowisko zewnętrzne - te wskaźniki są nieodłączne tylko w konstrukcjach drewnianych. Dlatego podczas budowy stosuje się specjalne techniki, bez których kłody ułożone jeden na drugim nie będą domem z bali (podstawą domu).

Przygotowana kłoda a - cięcie wyrównawcze, b - rowek księżycowy

Rowki podłużne

Dom z bali należy wyciąć w taki sposób, aby nie było szczelin w ścianach. Wymaga to wycięcia podłużnych rowków.

Szerokość rowka uzależniona jest od warunków klimatycznych, w jakich budowany jest budynek mieszkalny. Temperatury zimowe, sięgające 30° poniżej zera, nie są straszne, jeśli jego szerokość przekracza 12 centymetrów. Jeśli mróz osiągnie znak 40 stopni i mniej, rowek powinien mieć szerokość 14 cm.

U dołu kłody na całej długości wycięty jest półokrągły rowek, zwany także „księżycowym”. Ponieważ kłoda jest ułożona na wierzchu, woda deszczowa i śniegowa nie może przenikać do przestrzeni interwencyjnej.

Promień rowka księżycowego wpływa na jakość dopasowania kłód: jego mniejszy rozmiar (w porównaniu do samej kłody) pozwala na ułożenie warstwy izolacji w powstałej przestrzeni, której wystające krawędzie należy chronić przed wilgocią. W przypadku, gdy średnica rowka jest równa średnicy kłody, między koronami powstają szczeliny. Faktem jest, że w wyniku nierównomiernego kurczenia się bali, korony nie mogą siedzieć we właściwym miejscu, aby połączenie było uszczelnione. Takie ściany wymagają obowiązkowej izolacji.

Odszkodowanie

Ta cecha konstrukcyjna chroni kłody w domu z bali przed powstawaniem pęknięć, które pojawiają się pod wpływem wilgoci. Drewno to naturalny materiał bardzo podatny na jego wpływ.

Zadaniem przydzielonym do cięcia kompensacyjnego (lub odciążającego) jest zminimalizowanie ilości pęknięć, a tym, które się pojawiły, nadanie jednego kierunku.

Wykonaj propyl - jedną z najtrudniejszych operacji - może być tylko specjalistą z doświadczeniem. Jest to niemal robota jubilerska, ponieważ cięcie musi być wykonane na określoną głębokość (nie więcej niż 1/3 średnicy) i na całej długości kłody, bez dotykania zamków. Jeśli popełni się najmniejszy błąd, cięcie może stać się przewodnikiem zimna do domu.

Wniosek

Nie jest trudno wybrać odpowiednią metodę wykonania domu z bali z baru lub bali, jeśli istnieje jasne wyobrażenie o tym, jakiego rodzaju domu potrzebujesz - zimy lub lata, dużego lub małego. W każdym razie, jeśli wszystko będzie zrobione zgodnie z zasadami i bez błędów, będzie to budowla absolutnie wyjątkowa, bo drzewo to prawdziwy dar natury!

Drewno to jeden z najpopularniejszych materiałów budowlanych na ziemi, którego historia sięga wieków. Z drewna budowane są domy, łaźnie, kościoły, wznoszone są elitarne chaty i budynki tymczasowe. Wszechobecność i dostępność drewna zapewnia temu materiałowi większą atrakcyjność w oczach deweloperów.

Nasz portal już szczegółowo opowiedział, i. Kontynuujemy rozpoczęty przez nas cykl artykułów.

Tak więc z naszego materiału dowiesz się:

- Jak budować ciepłe i wygodne kłody.

- Jak obliczyć wymaganą grubość ściany.

- Na jakie cechy należy zwrócić uwagę przy wyborze szerokości rowka.

- Jakie są rodzaje cięcia.

- Jakie niuanse musisz znać przed rozpoczęciem budowy domu z bali.

Obliczanie grubości ścian domu z bali i średnicy kłody

Czy w drewnianym domu będzie ciepło, jeśli średnica kłód wynosi 25, 30, 35 lub więcej cm Jest to jedno z głównych pytań, które powinien zadać sobie każdy deweloper, który chce zbudować dom z kłody okorowanej lub zaokrąglonej. Zgadzam się, że to nierozsądne, jeśli później okaże się, że grubość ścian nie wystarczy, aby wygodnie przetrwać srogą zimę. Ocieplenie domu od zewnątrz lub od wewnątrz również nie wchodzi w grę: zniknie cała estetyka bala. Pozostaje intensywnie ogrzać dom z bali i zwiększyć koszty energii lub wstępnie obliczyć wystarczającą grubość ścian w stosunku do regionu zamieszkania.

W jednym z naszych poprzednich artykułów szczegółowo opisaliśmy już dom z kamienia. Na pierwszy rzut oka wydaje się, że obliczenie domu z bali jest łatwe - musisz znaleźć wymagany znormalizowany opór cieplny ścian (R) w swoim regionie zamieszkania. Aby to zrobić, znajdujemy te dane w Internecie. Na przykład, do obliczeń uproszczonych(dla Moskwy i regionu moskiewskiego) bierzemy R = 3,0 (m² * ° С) / W.

Teraz musimy ustalić rzeczywistą wartość oporu cieplnego ściany wykonanej z kłody o określonej średnicy. Następnie będziemy mogli dowiedzieć się (na podstawie obliczeń), czy opór przenikania ciepła spełnia normy. Aby to zrobić, użyj następującej formuły:

R= d/λ, gdzie:

d jest grubością materiału;

λ - współczynnik przewodności cieplnej materiału W/(m·°C).

Tu leży pierwsza pułapka. Współczynnik przewodzenia ciepła drewna (λ) przedstawia poniższa tabela:

Jak widać, zawiera trzy wartości. Który wybrać i co oznaczają warunki „normalne” i „mokre”?

Hermes-sz Użytkownik FORUMHOUSE

Współczynnik przewodności cieplnej materiału (w tym izolacji) w dużej mierze zależy od jego wilgotności. A wilgotność operacyjna materiału zależy od strefy klimatycznej i sposobu użytkowania pomieszczenia.

Na przykład przewodność cieplna sosny i świerka (w stanie suchym) w poprzek włókien (energia cieplna z drewnianego domu wychodzi przez bal ) wynosi 0,09 W/(m°C). W normalnych warunkach pracy (A) oraz podczas pracy w wilgotnym miejscu (B) przewodność cieplna materiału wzrasta i wynosi 0,14-0,18 W/(m°C).

Jeśli materiał jest nasiąknięty wodą, jego współczynnik przewodzenia ciepła wzrasta, a opór cieplny konstrukcji maleje. Więc, dla przybliżonej kalkulacji przyjmijmy następującą wartość: materiał ścian to sosna, współczynnik przewodzenia ciepła materiału (wartość średnia w normalnych warunkach eksploatacyjnych) wynosi 0,15 W/(m°C).

Najczęściej współczynnik przewodności cieplnej materiałów i grzejników jest wskazywany w stanie suchym, tj. uzyskane z testów laboratoryjnych, które odbiegają od rzeczywistych warunków pracy. Należy o tym pamiętać podczas dokonywania niezależnych obliczeń.

Tak więc ustaliliśmy współczynnik przewodności cieplnej drzewa. Pozostaje wybrać grubość ściany, dla której chcesz obliczyć. I tu leży druga pułapka. Kłody są układane jeden na drugim, tj. jest rowek. Ponadto w zależności od średnicy kłody (D), wymagań klienta zmienia się szerokość rowka (H), a co za tym idzie rzeczywista szerokość tego węzła w stosunku do grubości kłody. Ta zależność jest pokazana na poniższym rysunku.

Można zauważyć, że przy tej samej średnicy kłód, w zależności od cech konstrukcyjnych połączenia kłód, szerokość rowka może się różnić. Dlatego nie można po prostu podstawić grubości wybranego kłody do powyższego wzoru. Potrzebujemy wspólnego mianownika, który można wykorzystać do obliczeń. Aby rozwiązać ten problem, wykorzystamy doświadczenie użytkownika naszego portalu o nicku zaletychik.

zaletychik Użytkownik FORUMHOUSE

Chcę mieszkać w domu z bali. Na miejscu nie ma gazu i nie należy się tego spodziewać. Region zamieszkania - obwód moskiewski. Oznacza to, że kwestia obniżenia kosztów ogrzewania jest dotkliwa. Zamierzam ogrzewać dom kotłem na olej napędowy. Te dane wejściowe zmusiły mnie do zbadania właściwości termofizycznych domu z bali.

Najpierw zaletychik obliczył charakterystykę cieplną, obliczając średnią wartość grubości otaczającej konstrukcji. To podejście nie było do końca poprawne, ponieważ. Straty ciepła uwzględniono wprost proporcjonalnie do grubości ścianki. W wyniku burzy mózgów i komunikacji z użytkownikami FORUMHOUSE, zaletychik dokonał lepszych obliczeń.

W celu prawidłowego obliczenia przewodności cieplnej ścian domu z bali obliczyłem grubość domu z bali wykonanego z drewna, który ma takie same właściwości termoizolacyjne jak dom z bali o określonej średnicy (D) .

Wychodząc poza zakres artykułu szczegóły obliczeń, które można znaleźć w temacie, od razu przejdziemy do uzyskanych współczynników, które są nam potrzebne do obliczeń.

Dla różnych wartości ε (H/D stosunek grubości rowka do średnicy kłody) odpowiednie wartości μ (Heff*D stosunek grubości belki do średnicy kłody o takich samych właściwościach wymiany ciepła). Wyniki podsumowano w tabeli.

Dla jasności rozważmy następujący przykład. Załóżmy, że średnica kłody użytej do budowy domu z bali wynosi 45 cm, szerokość rowka wynosi 23 cm, stąd: ε = 23/45 = 0,5. Teraz znajdujemy w tabeli wartość μ odpowiadającą otrzymanej liczbie. To jest 0,83. Następnie znajdujemy grubość ściany wykonanej z drewna w stosunku do średnicy kłody, która ma te same właściwości przewodzenia ciepła: 0,83 * 45 = 37,4 cm Przelicz na metry - 0,374 m.

R = d/λ, gdzie:

d jest grubością materiału;

λ - współczynnik przewodności cieplnej materiału W/(m·°C). W naszej wersji bale sosnowe mają 0,15 W/(m°C).

R = 0,374/0,15 = 2,49 (m²*°С)/W

Możesz też użyć tej formuły:

R = μD/λ, gdzie:

μ - współczynnik zaczerpnięty z powyższej tabeli;

D - średnica kłody wm;

λ to współczynnik przewodności cieplnej drewna.

R \u003d 0,83 * 0,45 / 0,15 \u003d 2,49 (m² * ° C) / W

Jednym z czynników decydujących o odporności cieplnej ścian jest średnica kłody oraz rodzaj drewna.

Wcześniej wskazaliśmy, że dla Moskwy i regionu moskiewskiego R = 3,0 (m²*°С)/W. Na podstawie uzyskanego wyniku, dla ścian wykonanych z bali sosnowych, R=2,49 (m²*°C)/W. Tych. ściana nie osiąga regulowanej wartości oporu cieplnego. Możesz zwiększyć średnicę kłody lub wybrać inne drewno - sosnę cedrową. Współczynnik przewodzenia ciepła tego materiału (pozostawić średnicę kłody i szerokość rowka bez zmian) wynosi 0,095-0,10 W/(m°C).

Dokonujemy kalkulacji.

R \u003d 0,83 * 0,45 / 0,10 \u003d 3,74 (m² * ° C) / W

Oznacza to, że przekroczona została norma rzeczywistego oporu przenoszenia ciepła.

Możesz pójść w drugą stronę i użyć innego wzoru, aby znaleźć wymaganą średnicę kłody ze stosunku: szerokość rowka to połowa średnicy kłody.

D = Rtp*λ/0,83, gdzie:

Rtp - regulowany opór cieplny ściany;

λ to współczynnik przewodności cieplnej drewna;

Wykonujemy obliczenia dla sosny.

D \u003d 3,0 * 0,15 / 0,83 \u003d 0,54 m.

Korzystając z tej techniki i "bawiąc się" różnymi wartościami - zmieniając średnicę kłody, szerokość rowka, drewno - możesz wykonać niezależne obliczenia i wybrać optymalną grubość ściany domu z bali.

Mój pradziadek i dziadek byli specjalistami od budowy chat z bali, pozyskiwania drewna i obróbki drewna. Od nich dowiedziałem się o wymaganej szerokości rowka 1/2...2/3 średnicy kłody.

Również na sprawność cieplną ściany z bala ma wpływ nie tylko szerokość rowka, ale również profil bala - jego przekrój: okrągły lub tzw. półokrąg, ciosany dwustronnie - wózek na broń. Przecinając drewno zmniejszamy oporność cieplną ściany, ponieważ. bal w ścianie działa na całej swojej części.

Oczywiście wyniki ta uproszczona kalkulacja orientacyjny. Większość strat ciepła w domu występuje przez okna, system wentylacji, dach i fundament. Tych. ciepły drewniany dom to zrównoważony system, w którym wszystkie węzły ściśle współpracują i ze sobą korespondują. Nie ma sensu robić ścian z bali o średnicy 0,4-0,5 metra i wybierać szeroki rowek, jeśli dom jest wysadzany przez szczeliny, a rogi przemarzają.

Cechy chaty z bali

Aby wybrać najlepszą opcję cięcia domu z bali, a tym samym ogrzać go, musisz zrozumieć, jakie opcje cięcia istnieją i czym się od siebie różnią. Najpierw musisz zdefiniować takie pojęcia jak cięcie i korona.

Cięcie to połączenie ze sobą różnych drewnianych części domu z bali.

Przy prawidłowym cięciu obciążenia są równomiernie rozłożone między kłodami. Aby to zrobić, wszystkie stykające się części muszą ściśle przylegać do siebie. W tych miejscach nie powinna również gromadzić się wilgoć, która z czasem może powodować próchnicę drewna.

Korona- To dom z bali, składający się z czterech bali ułożonych w płaszczyźnie poziomej. W rogach korona jest połączona wycięciem. W procesie budowy domu korony są układane jedna na drugiej - uzyskuje się ścianę.

Należy pamiętać, że ilość koron zależy od średnicy kłody i szerokości rowka, co wpływa na zużycie materiału, a co za tym idzie na ostateczną cenę i właściwości cieplne domu z bali. Na przykład, aby zbudować ścianę o wysokości 3 metrów z kłody o średnicy 25 cm i 40 cm, wymagana będzie inna liczba koron. Przy budowie domu z bala o większej średnicy zmniejsza się liczba sadzonek, zamków i połączeń interwencyjnych. Tych. miejsca, które można następnie przedmuchać, co prowadzi do utraty ciepła.

Wybierając kłodę do domu z bali, należy zachować równowagę między średnicą kłody, jej kosztem (ceną materiału) a ceną pracy z takim kłodą.

Fizycznie trudniej jest rzemieślnikom pracować z kłodą o dużej średnicy. Może również wymagać użycia specjalnego sprzętu – dźwigu.

Dodatkowo, wybierając kłodę okorowaną jako materiał budowlany, pamiętamy o takim parametrze jak stożek.

Ucieczka- różnica w grubości kłody w stosunku średnicy dolnika do wierzchołka. Kłoda okorowana, która nie została poddana obróbce maszynowej, w przeciwieństwie do kłód zaokrąglonych, nie może być całkowicie równa. Jego dolna część (zwłaszcza przy dużej długości kłody) jest zawsze grubsza niż górna. Aby ściana była gładka, budując posiekany dom, rzemieślnicy, układając korony, naprzemiennie kłody o różnej grubości.

Samo cięcie dzieli się zwykle na dwa rodzaje:

- Brak pozostałości (w łapie).

- Z resztą (w misce).

Cięcie bez śladu lub w czystym kącie, wiąże się z maksymalnym wykorzystaniem całej długości materiału.

Przy takim ścięciu uzyskuje się kąt prosty, co zwiększa użyteczną powierzchnię domu i zmniejsza zużycie kłód. Ale na podstawie praktycznych doświadczeń możemy powiedzieć, że ten typ kąta jest podatny na zamarzanie. Aby tego uniknąć, w dawnych czasach narożniki domu wyciętego „w łapę” obkładano deskami nad głową lub alternatywnie dom był następnie wyłożony cegłą. Zapobiegało to zamarzaniu i dmuchaniu narożników.

Cięcie z pozostałościami- droższa, ale także bardziej energooszczędna opcja. Ponieważ końce kłód wystają w rogach domu, węzeł ten jest bardziej chroniony przed wiejącym, ulewnym deszczem i zamarzaniem.

Wychodząc poza zakres tego artykułu całą różnorodność różnych rodzajów ścinki, skupimy się na kluczowych cechach trzech głównych rodzajów ścinki. To jest:

- wycinka rosyjska;

- wycinanie kanadyjskie;

- Wyręb norweski.

W naszym kraju tradycyjnie drewniane domy buduje się z bali okrągłych. Wzdłuż kłody wykonany jest półokrągły rowek. Zamek narożny wykonuje się poprzez wcięcie „oblo” w misce. Nazwa pochodzi od słowa „puste”, czyli okrągły. Misę można ustawić w górę lub w dół.

Jeśli miska znajduje się w dół (przecinając miskę w fałdę), to takie połączenie jest uważane za bardziej odporne na wilgoć, a kłoda jest lepiej zachowana.

Wybierając ten rodzaj ścinki należy wziąć pod uwagę jeden niuans.

Główną wadą wyrębu rosyjskiego jest to, że kłody w różny sposób wysychają wzdłuż i w poprzek włókien. W rezultacie po skurczeniu kłody nie są wystarczająco ciasno osadzone w domu z bali.

Wraz ze spadkiem średnicy kłody zmienia się kształt misek łączących. Miseczki otwierają się i z półkolistego stają się owalne. Pojawiają się pęknięcia. W rezultacie dom z bali musi zostać ponownie uszczelniony. Ponadto otwarta izolacja jest narażona na niekorzystne zjawiska atmosferyczne. Jest nasycony wodą, a kłody mogą zacząć gnić.

Ta wada jest pozbawiona domu z bali wykonanego w języku fińskim. Zasada działania jest taka sama jak w rosyjskiej kabinie, z tą różnicą, że w tej wersji rowek interwencyjny jest wykonany o mniejszym promieniu (owalu). W ten sposób górna kłoda spoczywa na dolnym kłodzie tylko na krawędziach (podcięcie).

Dzięki temu, gdy bale się kurczą, krawędzie rowka interwencyjnego nie otwierają się, bale są ciasno osadzone, nie ma pęknięć, a na izolację nie ma wpływu wiatr i deszcz.

Efektywność ekonomiczna produkcji tartacznej w dużej mierze zależy od stopnia wykorzystania surowców. Sprzęt używany w produkcji, racjonalne cięcie kłód zgodnie z optymalnymi dostawami, kompetentne planowanie rozkroju decydują o efektywnym wykorzystaniu zasobów i odpowiednio wysokiej jakości produktu.

Główne schematy cięcia tartych surowców

Metody i schematy cięcia kłód bezpośrednio zależą od wymagań dotyczących jakości i wymiarów wytwarzanych produktów, właściwości surowców i rodzaju używanego sprzętu.

Główne metody piłowania kłód

a - kaczuszka; b - z paskiem; b '- z otrzymaniem dwóch taktów; b ”- drążki do kołysania; w - sektorze; w '- cięcie sektora na deski promieniowe; w „- na deskach stycznych; g - segment; g'- segment rozpadu; g "- segment wiązki; d - okrągły; 1 - deski nieobrzynane; 2 - deski obrzynane; 3 - szyna; 4-bary; 5 - części dzienników w postaci sektorów; 6 - części kłód w postaci segmentów; 7 - deski jednostronnie obrzynane

cięcie kłód kaczkowaty chód polega na podzieleniu wzdłuż płaszczyzn równoległych przez jedno lub więcej narzędzi skrawających. Ten schemat pozwala uzyskać deski nieobrzynane o różnym ułożeniu warstw w stosunku do warstw rocznych. Metoda ta jest racjonalna przy cięciu kłód o średnicy do 18 cm oraz kłód o krzywiźnie pnia (najczęściej stosowana przy cięciu surowców brzozowych, które mają prostą lub złożoną krzywiznę w 70% przypadków).

Deski nieobrzynane uzyskane po docięciu w sposób losowy są przerabiane na deski obrzynane lub przekazywane do cięcia na półwyroby w formie nieobrzynanej.

W przypadku, gdy przeważająca ilość wyrobów gotowych musi mieć ustalone wymiary przekroju poprzecznego, stosuje się metodę krojenia. z barem. Ten schemat jest również stosowany do cięcia kłód o dużych średnicach w produkcji tarcicy ogólnego przeznaczenia.

Cięcie drążkiem odbywa się na sprzęcie wielopiłowym w dwóch przejazdach. Jednocześnie w pierwszym etapie uzyskuje się pręty z drewna okrągłego o grubości równej szerokości wymaganej deski. Następnie te pręty są dzielone na deski o wymaganych wymiarach grubości.

Do cięcia dużych redlin są używane segment i sektor metody. Należy zauważyć, że schematy te są specyficzne i są stosowane w specjalnych rodzajach produkcji do produkcji tarcicy stycznej i promieniowej.

Przeprowadzane jest indywidualne cięcie dużych kłód i kłód z wewnętrzną zgnilizną w sposób okrężny.

Obróbka drewna okrągłego przez frezowanie

Formowanie przekroju przetartego surowca poprzez frezowanie odbywa się poprzez połączenie tej metody z piłowaniem. W takim przypadku stosowane są trzy główne schematy cięcia:

- uzyskanie belki obosiecznej w pierwszym węźle;

- uzyskiwanie desek nieobrzynanych i tarcicy obosiecznej na maszynie czołowej;

- uzyskanie belki profilowanej o wymiarach odpowiadających wymiarom przekroju tarcicy obrzynanej z zagospodarowaniem desek na jednym urządzeniu.

Tarcica obrzynana jest półfabrykatem do dalszej produkcji tarcicy obrzynanej poprzez podział tarcicy na deski.

Główne metody cięcia kłód przez frezowanie

a - uzyskanie dwukrawędziowej belki na maszynie czołowej; b - uzyskanie belki obosiecznej i nieobrzynanych desek; c - uzyskanie paska profilu; g - uzyskanie tarcicy o długich krawędziach; e - uzyskanie tarcicy obrzynanej o różnych długościach; e - pozyskiwanie tarcicy obrzynanej o różnych długościach i szerokościach; 1 - strefa tarcicy; 2 - tarcica obrzynana; 3 - kręcone drewno; 4 - drewno obosieczne; 5- nieobrzynana tarcica

Koncepcja ustawienia do piłowania drewna okrągłego

Komplet to zestaw pił, docisku i przekładek międzypiłowych montowanych w ramie piły w celu uzyskania przetartego materiału o określonych parametrach grubości.

Innymi słowy dostawa jest planem-schematem przecięcia surowca tartacznego (kłody) o jednakowej jakości i wielkości na produkty o określonych parametrach i jakości.

Przy cięciu w kaczce ustawienie realizowane jest za pomocą cyfrowej serii pokazującej grubość tartych desek w milimetrach:

19-19-32-32-19-19.

Ten rząd liczb oznacza, że ze środkowej części kłody wycinane są dwie deski o grubości 32 mm, a z części bocznych cztery deski o grubości 19 mm.

Podczas rozbijania np. drążkiem ustawienie jest zapisane w dwóch rzędach liczb, dla piłowania kłody (pierwszy przejazd) i belki (drugi przejazd):

19-19-150-19-19 (pierwsze przejście);

19-32-40-40-32-19 (drugi przejazd).

Podobnie jak w poprzednim przykładzie liczby te oznaczają, że na maszynie czołowej pierwszego rzędu, na której piłowana jest kłoda, uzyskuje się jedną belkę o grubości 150 mm i odpowiednio cztery nieobrzynane deski po 19 mm każda (dwie na z każdej strony), a na maszynie z drugiego rzędu powstałe drewno jest cięte na deski o grubości 40, 32 i 19 mm.

Przy cięciu kłody na maszynach jednopiłowych ustawienie określa kolejność cięcia.

Przygotowywanie dostaw

Przygotowanie zestawu to w istocie określenie optymalnych wymiarów i proporcji desek pod względem grubości, zapewniających racjonalne wykorzystanie średnicy przekroju kłody.

Podstawowe zasady kompletowania dostawy:

- poczta powinna być symetryczna;

- w jednym zestawie nie powinno być desek różniących się grubością o mniej niż 5 mm;

- zacznij przygotowywać zestaw z największą tarcicą pod względem przekroju;

- wymiary grubości desek powinny się zmniejszać od osi kłody do obwodu;

- nie przewidywać wycinania więcej niż dwóch cienkich (16, 19 mm) desek na krawędzi zestawu przy cięciu surowców na ramach tartacznych;

- wybrać wysokość tarcicy w pierwszym przejściu zgodnie z szerokością desek wiodących w specyfikacji zgodnie z wymiarami grubości desek;

- lico tarcicy, przetarte w drugim przejściu, pocięte na deski o równej grubości;

- przy kompletowaniu dostaw na tarcicę bez określenia specyfikacji stosować metody tabelaryczne lub graficzne;

- podczas piłowania metodą z prętem należy określić grubość pręta ze stosunku (0,06-0,08) górnej średnicy kłody - d;

- ustawienie nie powinno przekraczać wartości maksymalnego pokrycia średnicy kłody;

- określić najmniejsze grubości płyt środkowych zgodnie z ten stół:

Graficzny sposób sporządzania zadań

Możliwe jest sporządzenie racjonalnej dostawy zgodnie z GOST bez określania konkretnych wymiarów przekroju (bez zadań w postaci specyfikacji) - za pomocą specjalnych wykresów.

Przykład wykorzystania wykresu grubości granicznych tarcicy wg P.P. Aksenov

W celu wyznaczenia grubości granicznych na osi odciętych wykreśla się odległość od osi zbioru do wewnętrznej części lica zbioru wymaganej deski. Następnie rysowana jest linia pionowa, aż przetnie się z linią ukośną, która odpowiada danej średnicy, a wynikowy punkt przecięcia jest sprowadzany do osi współrzędnych.

Wykres optymalnej grubości tarcicy według G.G. Titkow

Aby uzyskać wysoki procent tarcicy z okrągłych kłód na wyjściu, stosuje się kilka różnych technologii, w tym pewne cykle działań. Czas przecierania drewna okrągłego i pracochłonność procesu jest różna w zależności od wybranej metody obróbki, miejsca pracy, pory roku. Tak więc niektóre przedsiębiorstwa budują sklepy do pierwotnego przetwarzania surowców w pobliżu miejsca pozyskiwania drewna i oszczędzają na tym.

Przetwarzane są nie tylko pnie, ale także duże gałęzie. Drewno okrągłe jest sortowane według wielkości i kory. Skrzynie, które nie przeszły sortowania są wykorzystywane w przyszłości do ciężkiej pracy (produkcja rusztowań itp.). Przy odbiorze surowców od dostawcy sprawdzana jest nie tylko kubatura, ale również obecność uszkodzeń, zgnilizny, sęków – takie materiały nie spełniają specyfikacji technicznych. Wady drewna zmniejszają procent gotowych produktów na wyjściu, a sęki mogą uszkodzić sprzęt.

Przed piłowaniem pnie są często okorowane (usuwanie kory na specjalnej maszynie) - proces ten jest opcjonalny, ale uważany za ekonomiczny:

- ze względu na brak zakleszczonych kamyków i piasku w korze piła jest chroniona przed przedwczesnym zużyciem;

- poprawia jakość materiału wiórowego;

- niektóre przedsiębiorstwa nie przyjmują do obróbki kęsisk z kłód nieokorowanych;

- zmniejsza się błąd wyników przy sortowaniu lasu za pomocą elektroniki.

Rodzaje cięcia drewna

Przede wszystkim musisz zdecydować się na rodzaj kroju – jest ich kilka. Styczne – cięcie przechodzi stycznie do słojów, powierzchnię uzyskuje się wzorami w postaci słojów, łuków. Płyty uzyskane w ten sposób są tańsze, ale charakteryzują się wysokim procentem skurczu i pęcznienia.

Radial - cięcie wzdłuż promienia, prostopadłe do słojów rocznych, wzór jest jednolity, wydajność deski jest niewielka, ale jest wysokiej jakości i większej wytrzymałości.

Rustykalny - wykonany pod dowolnym kątem, widoczne są wady, sęki, biel itp.

Metody cięcia

Dla każdego konkretnego przypadku wybierana jest metoda cięcia.

Vrazval - najbardziej ekonomiczny, prawie bezodpadowy, wysoki procent gotowego drewna. Wyjście to nieobrzynane deski i dwie płyty.

Z drążkiem - najpierw dostają drążek obosieczny, deski nieobrzynane, dwie płyty. Następnie belkę tnie się prostopadle do piły ciętej na deski obrzynane, uzyskuje się dwie deski nieobrzynane i dwie płyty wzdłuż krawędzi.

Sektor - najpierw kłoda jest przecięta na 4-8 sektorów, a następnie każdy z nich na materiały promieniowe lub styczne. Czasami na środku piłuje się kilka nieobrzynanych desek.

Split-segment - przy takim cięciu dwie lub więcej nieobrzynanych desek wycina się w środku pnia, a z segmentów po bokach wycina się deski obrzynane jednostronne.

Segment belki - podobnie jak segment łamany, tylko w środku kłody tnie się belkę obosieczną, którą następnie tnie się na deski obrzynane. Wydajność tarcicy jest wysoka.

Okrągły - po odcięciu jednej lub więcej nieobrzynanych desek, kłoda obraca się o 90 0, a kolejne deski są odcinane. Ta metoda jest stosowana, gdy duża kłoda jest dotknięta zgnilizną serca w środku. Z jego pomocą oddziela się zdrowe drewno od drewna niskiej jakości.

Kruszywo - przy użyciu frezarek i pił tarczowych wraz z tarcicą wysokiej jakości uzyskuje się na wyjściu wióry technologiczne (zamiast płyt i listew). Tak kompleksowa obróbka lasu pozwala na racjonalne wykorzystanie surowców i kosztów pracy. Okazuje się, że produkcja gotowej tarcicy jest bezodpadowa.

Wymagane narzędzie

Wybór narzędzi uzależniony jest od ilości planowanego gotowego produktu, jego jakości oraz wielkości produktów. Najczęściej cięcie wykonuje się piłą tarczową. Na niektórych etapach produkcji wymagane jest użycie specjalnych maszyn.

Pilarka tarczowa wykonuje precyzyjne cięcia w dowolnym kierunku, doskonale radzi sobie z kłodą o dowolnej wielkości, nadaje się do użytku profesjonalnego i domowego.

Służy do użytku domowego, gdy konieczne jest przygotowanie niewielkiej ilości tarcicy. Łatwiej jest wykonywać trudniejszą pracę piłą łańcuchową niż kupować drogi sprzęt. Potrzebna będzie tylko specjalna dysza, utrwalacz do tułowia i prowadnice do cięcia.

Maszyny do usuwania kory. Są dość drogie, ale przy regularnym stosowaniu w przedsiębiorstwie, w którym wykonuje się duże ilości pracy, szybko się zwracają. Stosowanie ich nie jest konieczne, ale jest to pożądane, ponieważ można dzięki temu uzyskać szereg korzyści ekonomicznych i udogodnień w procesie produkcyjnym.

Będziesz także potrzebował:

- Maszyna tarczowa - do pozyskiwania nieobrzynanego materiału z lasu przy wyjściu.

- Trak taśmowy wytwarza wysokiej jakości tarcicę i niski procent odpadów.

- Tartak ramowy - nie wymaga fundamentu i może być montowany bezpośrednio w miejscach pozyskiwania drewna.

- Uniwersalne maszyny są w stanie wyprodukować wysokiej jakości materiał nawet z niskogatunkowego drewna.

Aby uzyskać ultraprecyzyjne i wysokiej jakości produkty, w przedsiębiorstwach o masowej produkcji instalowane są całe kompleksy nowoczesnego sprzętu, a cięcie drewna odbywa się o dowolnej złożoności.

Mapa technologiczna piłowania

Aby obliczyć optymalny procent uzyskania gotowej tarcicy z kłody, sporządzana jest mapa piłowania lasu. Obliczenia te można wykonać samodzielnie lub za pomocą specjalnego programu komputerowego. Takie informacje nadal można uzyskać w zwykłym katalogu, który zawiera informacje o tartaku.

Mapa rozkroju pozwala określić, ile gotowych produktów znajdzie się na wyjściu, jaki procent odpadów zostanie poddany recyklingowi. Na podstawie tych danych możesz określić ostateczny koszt produkcji. Wynik może w dużej mierze zależeć od rodzaju lasu. Istnieją pewne środki mające na celu zwiększenie wydajności tarcicy.

Procentowy udział w produkcji tarcicy to drewno gotowe do użycia. Odpady - surowce do produkcji płyt MDF, płyt wiórowych, płyt pilśniowych. Te objętości będą zależeć od średnicy drzewa, rodzajów wytwarzanych produktów z litego drewna oraz opcji piłowania.

Procent drewna okrągłego

Dokładne liczenie każdego metra sześciennego drewna, drogiego surowca naturalnego, jest ważne w każdym przedsiębiorstwie stolarskim. Metry sześcienne drewna okrągłego oblicza się na kilka sposobów.

Według objętości transportu. Dla każdego rodzaju transportu obliczana i ustalana jest własna kubatura lasu. Na przykład wagon mieści 70,5 metrów sześciennych okrągłego drewna. Wtedy w trzech wagonach będzie to 22,5 metra sześciennego. Ta metoda liczenia przyspiesza przyjmowanie surowców, co jest szczególnie ważne przy dużej ilości przychodzącego ładunku. Ale jednocześnie występuje duży błąd w wynikach obliczeń w ten sposób.

Obliczenie objętości jednego pnia. Jeśli całe pozyskiwanie drewna składa się z drewna tej samej wielkości, to licząc objętość jednego, można je wszystkie policzyć i pomnożyć przez kubaturę jednego. Ta metoda jest dokładniejsza, ale wymaga dużo czasu i przyciągnięcia większej liczby pracowników, aby otrzymać towar.

Zautomatyzowane systemy z ramkami pomiarowymi. Pomiary te dają wyższy procent dokładności niż pomiary wykonywane przez ludzi. Kiedy kłody przechodzą przez ramę pomiarową, brane są pod uwagę wszystkie zgrubienia i krzywizny pnia, a nawet sęki. W takim przypadku możesz od razu posortować pnie.

Metoda obliczania polegająca na pomnożeniu objętości przez współczynnik. Wysokość, szerokość, długość stosu jest mierzona i mnożona przez współczynnik. To obliczenie jest szybkie, ale z niskim procentem dokładności. Jest używany, gdy pilne jest określenie liczby metrów sześciennych.

Zależność końcowego procentu plonu od technologii piłowania

Aby zwiększyć uzysk gotowej tarcicy, konieczna jest optymalizacja samego procesu piłowania. Jest to szczególnie ważne podczas pracy z przedmiotami, które mają krzywiznę, uszkodzenia lub inne wady:

- W pierwszej kolejności należy wyselekcjonować i wprowadzić do produkcji tylko drewno wysokiej jakości.

- Następnie wybierz pnie z uszkodzeniami na końcach (zgnilizna, pęknięcia) i przytnij te miejsca.

- W przypadku odcinka pnia ze zgniłym rdzeniem należy go usunąć, a pozostałe drewno pociąć na tarcicę. Będą krótsze, ale lepszej jakości.

- A także do uzyskania wysokiej jakości deski, odpowiednia jest metoda cięcia okrągłego.

- Większy procent plonu przy cięciu drewna o dużej średnicy.

Wydajność zależy również od jakości kłody, rodzaju drewna, używanego sprzętu. Nowy, wysokiej jakości, dobrze dostrojony sprzęt pozwala na obróbkę pni prawie bez strat.

Efektywność wycinania lasu można zwiększyć, jeśli z wyprzedzeniem zostaną podjęte specjalne środki. Aby to zrobić, musisz wykonać dokładne obliczenia za pomocą programów cyfrowych. Jeśli zostanie to zrobione ręcznie, procent małżeństwa w wynikach będzie większy. Należy z góry wziąć pod uwagę, że większy procent tarcicy pozyskuje się z lasów iglastych. Ponieważ ich pnie są równe, duże, mniej podatne na gnicie, a zatem prawie bez małżeństwa. Od liściastych często odrzuca się dużą objętość.

Aby racjonalnie wykorzystać drewno, lepiej wziąć krótkie kłody. Ale w produkcji krajowej do piłowania zwykle zabiera się pnie o długości 4 m lub więcej. Ze względu na ich krzywiznę, wyjściem jest duży procent małżeństwa.