Prova pneumatica delle tubazioni per la tenuta. Grande enciclopedia del petrolio e del gas. Dati iniziali per la nomina delle prove pneumatiche

Per verificare la tenuta e la resistenza delle tubazioni, vengono eseguite sotto pressione con acqua e gas.

Nella maggior parte dei casi, il lavoro viene eseguito idraulicamente.

Il pneumatico viene utilizzato nei casi in cui:

- temperatura dell'aria inferiore a 0 gradi;

- No la giusta quantità acqua;

- l'alta tensione viene creata nella tubazione o nella struttura di supporto;

- se testato con aria o gas secondo il progetto.

Regole per la conduzione, secondo SNiP

Quando si eseguono prove idrauliche, la pressione è impostata uguale (in assenza di parametri nel progetto):

Quando si eseguono prove idrauliche, la pressione è impostata uguale (in assenza di parametri nel progetto):

Sul telaio è presente un serbatoio con un blocco di prova, un tubo dell'acqua con una pompa e valvole, nonché un armadio di controllo. Il telaio completo, il contenitore del blocco di prova e la macchina sono realizzati in acciaio inossidabile. Il blocco di prova è costituito da un telaio chiuso che riceve le forze di reazione. Un mandrino di sollevamento controllato viene utilizzato per bloccare i campioni, che si spostano con precisione nelle posizioni specificate. I campioni di prova sono fissati tra teste di plastica dipendenti dalle dimensioni e sigillati con O-ring all'estremità.

È previsto un ricevitore regolabile per posizionare i campioni sull'asse del test. Sotto il blocco di prova c'è un contenitore che contiene il supporto di prova. È dotato di piastre forate nella parte superiore attraverso le quali l'acqua rifluisce nel serbatoio dopo essere stata testata. La pompa si trova sul lato. La pompa può regolare la portata in base alle specifiche utilizzando un convertitore di frequenza. Per basse portate è disponibile una corrispondente valvola di regolazione. All'ingresso è presente un vetro di aspirazione per osservare il flusso volumetrico.

- per tubazioni in acciaio funzionanti con una pressione inferiore a 0,5 MPa, per sistemi funzionanti con una temperatura superiore a 400 gradi, indipendentemente dalla pressione - 1,5 bar;

- per conduttura in acciaio con una pressione superiore a 0,5 MPa - 1,25 bar, ma non inferiore a 0,8 MPa;

- per tubi di un altro design - 1,25 bar.

Durante le prove di resistenza, la pressione viene mantenuta per 5 minuti, quindi ridotta alla pressione di esercizio, le tubazioni vengono ispezionate.

L'armadio di controllo si trova su lato destro e funge anche da pannello di controllo. Prima di iniziare il test, l'operatore deve prima selezionare il tipo appropriato sul pannello operatore. Le teste di prova vengono quindi spostate nella posizione appropriata in modo che non vi sia rischio di schiacciamento quando si inserisce il campione di prova. In primo luogo, l'operatore della stazione posiziona l'oggetto di prova nel ricevitore del campione di prova. Innanzitutto, l'unità mandrino di sollevamento si sposta sul pezzo di prova e lo applica tra le teste di prova.

Il campione viene quindi evacuato per ridurre al minimo l'aria residua. Dopo l'evacuazione, scorre l'ambiente di prova, in cui i parametri sono stati precedentemente determinati dall'operatore. Dopo aver raggiunto i parametri, viene eseguito il tempo di test e vengono registrati i valori corrispondenti. Dopo l'espirazione, le teste di prova si allontanano e il pezzo di prova può essere rimosso. Il controllo elettrico del dispositivo di test è installato nell'armadio di controllo e contiene essenzialmente.

La pressione per i tubi di vetro viene mantenuta per 20 minuti.

Le restanti tubazioni vengono toccate lungo la giuntura con un martello d'acciaio che pesa fino a 1,5 chilogrammi, tubi di metallo non ferroso - con un peso di legno di 800 grammi.

I tubi di altri materiali non sono maschiati.

Risultato prova idraulica si considera soddisfacente se durante l'ispezione non si rilevano cadute di pressione, non vi siano perdite e appannamenti nelle giunzioni, alloggiamenti, guarnizioni ().

Prova di resistenza alla pressione

Al riguardo, si precisa che prima della messa in servizio dell'impianto frigorifero, tutti i componenti dell'impianto o l'intero impianto devono superare le seguenti prove. Gli indicatori di pressione e i controlli possono essere testati a oltre basse pressioni, ma non inferiore a 1,1 volte la pressione massima consentita. Per i fluidi di prova per la prova in pressione, la prova deve essere di tipo idraulico utilizzando acqua o altro fluido idoneo non pericoloso, a meno che per ragioni tecniche il componente non debba essere sottoposto a prova con un fluido; in questo caso, la prova può utilizzare un gas non pericoloso e compatibile con il refrigerante ei materiali dell'impianto.

Al termine dei lavori viene necessariamente redatto un certificato di accettazione della condotta in esercizio..

La pressione è costruita fino a quanto specificato, quindi i tubi vengono scollegati dall'alimentazione idrica o dal dispositivo di prova della pressione.

Controllo della plastica

Durante il test tubi di plastica (video di saldatura tubi in polipropilene guarda con le tue mani) la pressione desiderata si ottiene pompando acqua.

L'uso di refrigeranti fluorurati in questo tipo di test non è consentito. Come risultato di queste prove, non devono essere generate deformazioni permanenti, ad eccezione del fatto che la deformazione della pressione è richiesta per la fabbricazione dei componenti, ad esempio durante l'espansione e la saldatura di un evaporatore a più tubi. In tal caso si riterrà necessario che il componente sia progettato per resistere, senza rotture, ad una pressione di almeno tre volte quella di progetto.

Per quanto riguarda le prove di pressione sulle tubazioni degli impianti frigoriferi, le tubazioni di collegamento degli impianti frigoriferi devono essere sottoposte ad una prova pneumatica a 1,1 per la pressione massima ammissibile. In precedenza, i controlli non distruttivi sono descritti nella tabella seguente.

Se i test vengono eseguiti a freddo, vengono prese misure per prevenire il congelamento dell'acqua: riscaldamento, additivi,.

FATTO. Le grandi compagnie del gas e del petrolio sviluppano istruzioni con la partecipazione di specialisti specializzati sulla base di calcoli teorici e studi sperimentali.

Condutture principali- fonti di rischio, pertanto, sono imposti severi requisiti all'operatività di tali comunicazioni.

Tutti questi test devono essere eseguiti dall'azienda di refrigerazione. I giunti da testare devono essere chiaramente visibili e accessibili e privi di ruggine, sporco, olio o altro materiale estraneo. I giunti possono essere verniciati, isolati o rivestiti solo dopo il collaudo.

Il sistema deve essere controllato visivamente prima di applicare la pressione per garantire che tutti gli elementi siano sigillati insieme. Tutti i componenti non soggetti a prova di pressione devono essere scollegati o isolati da valvole, flange cieche, tappi o qualsiasi altro mezzo idoneo. Prima di eseguire altre prove, è necessario effettuare una prova preliminare di pressione a 1,5 bar al fine di individuare e riparare perdite significative.

Prova pneumatica effettuata con aria o gas inerti.

Controllare la forza, la tenuta è vietata nelle officine, su un cavalcavia, in un canale, un vassoio dove giacciono i tubi.

La pressione del gas dipende dai parametri della tubazione, materiali.

La pressione del gas dipende dai parametri della tubazione, materiali.

La temperatura dei tubi durante la prova deve essere mantenuta al di sopra della temperatura di transizione duttile-fragile. Quando si esegue un test pneumatico, è necessario prendere tutte le precauzioni per proteggere il personale dal rischio di guasto dei componenti del sistema. I mezzi utilizzati per applicare la pressione di prova devono avere un dispositivo di sovrappressione o un dispositivo di sovrappressione e un dispositivo di sovrappressione e un manometro all'uscita. Il dispositivo di scarico della pressione deve essere impostato su una pressione superiore alla pressione di prova, ma sufficientemente bassa da impedire la deformazione permanente dei componenti del sistema.

In generale, è uguale alla pressione durante le prove idrauliche.

Calcoli e formule

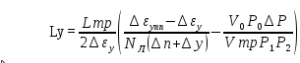

Lunghezza massima della sezione ispezionata, i valori di pressione limite per la prova pneumatica di una condotta fuori terra dipendono dal diametro delle tubazioni e sono calcolati con le formule:

![]()

dove:

La pressione del sistema deve essere aumentata gradualmente fino al 50% della pressione di prova e quindi con incrementi di circa un decimo della pressione di prova fino al 100% della pressione. Pertanto, deve essere mantenuto al valore richiesto per almeno 30 minuti. Quindi dovrebbe essere ridotto a una prova di tenuta.

Le connessioni meccaniche in cui sono state inserite flange cieche o tappi per chiudere il sistema o per facilitare lo smontaggio di componenti durante la prova non devono essere sottoposte a prova di pressione dopo la rimozione della flangia cieca o del tappo, a condizione che successivamente superino la prova, che può essere realizzato isolando il sistema delle parti a montaggio completato.

- Pmin - pressione per il test in MPa;

- Kn - fattore di affidabilità dalla tabella 11 di SNiP 2.05.06-85;

- n è il fattore di affidabilità sotto carichi dalla tabella 13 di SNiP 2.05.06-85;

- m è il coefficiente delle condizioni operative dalla tabella 11 di SNiP 2.05.06-85;

- Pwork - il valore massimo della pressione di esercizio in MPa.

La lunghezza della tratta da controllare si calcola con la formula:

Per quanto riguarda le prove di pressione per i circuiti dei fluidi secondari, questi dovrebbero essere testati al 15% della pressione di progetto. La pressione nel punto più basso non deve superare il 90% della resistenza allo snervamento o 1,7 volte la sollecitazione consentita per i materiali fragili. Se il refrigerante viene utilizzato come fluido secondario, il sistema di tubazioni deve essere testato come sistema di refrigerazione.

Dovrebbe anche considerare la riparazione dei giunti e in caso di perdite da riparare. Le saldature che perdono che presentano perdite devono essere rifatte e non possono essere riparate con saldatura dolce. I giunti di saldatura morbidi possono essere riparati pulendo l'area difettosa e preparando nuovamente la superficie e saldando.

dove:

- NL - il numero di fogli per tubo, due giunzioni NL = 2, altri tipi NL = 1;

- Ltr è la lunghezza della sezione controllata, m;

- ∆P – errori nelle misurazioni dell'aggiunta di pressione;

- ∆y sono errori nelle misurazioni del guadagno di volume;

- ∆ε y è la deformazione del tubo al variare della pressione dell'indice P;

- Р 1 , Р 2 - misurazioni successive della pressione, Pa;

- ∆εupp è la deformazione ammissibile dei tubi con un aumento della pressione dell'indice P;

- P 0 - pressione atmosferica, Pa;

- V 0 - il possibile volume d'aria rimasto nella condotta, a Р 0, m3.

Prova di resistenza pneumatica se sono installati raccordi in ghisa, viene effettuato a una pressione non superiore a 0,4 MPa.

Prova di resistenza pneumatica se sono installati raccordi in ghisa, viene effettuato a una pressione non superiore a 0,4 MPa.

Le sezioni di saldatura che sono risultate difettose durante i test non distruttivi devono essere pulite, saldate nuovamente e sottoposte a nuovo test. Il sistema di raffreddamento deve essere sottoposto a prova di tenuta nel suo complesso o per settore. Per i sistemi di assorbimento sigillati, semicompositi e sigillati, questo test di tenuta verrà eseguito in fabbrica e, a seconda delle condizioni di produzione, vari metodi. Il metodo utilizzato sarà controllato dall'installatore della refrigerazione.

Dopo il controllo, è vietato toccare tubi dell'acqua(che è meglio per la fornitura di acqua calda, è scritto) con un martello fino a ridurre la pressione.

IMPORTANTE!

Le formule utilizzate nei calcoli, i coefficienti possono variare, a seconda del campo di applicazione dei materiali, degli sviluppatori di test.

È necessario utilizzare uno strumento matematico progettato per tubazioni specifiche (sistemi di irrigazione automatica - leggi come farlo da solo).

Quando sostanze indicatrici vengono aggiunte a un gas inerte, non devono essere né pericolose né nocive per ambiente. In nessun caso devono essere utilizzati alogenuri organici. La prova di tenuta all'acqua, eseguita sia in fabbrica che nelle unità frigorifere in loco, deve essere eseguita da e sotto la responsabilità dell'azienda di refrigerazione o, ove applicabile, di un'autorità competente. direttore tecnico impianto di refrigerazione, che, previa apposita autorizzazione, rilascerà apposito certificato.

Per quanto riguarda la procedura del vuoto, si noti che non possono essere utilizzati per testare la tenuta di un circuito frigorifero. Non utilizzare refrigeranti fluorurati in fase gassosa per estrarre l'umidità. A tale scopo, il liquido utilizzato sarà azoto anossico secco.

Pressione massima ammissibile

Pressione di prova del gas aumentare gradualmente con ispezione costante delle tubazioni: 30% di pressione massima, 60% della pressione massima e della frequenza di picco.

All'esame, l'aumento della pressione si interrompe.

L'ultima ispezione viene eseguita alla pressione di esercizio., e combinarlo con una prova di tenuta. I difetti vengono rilevati con una soluzione di sapone o altri mezzi.

Nel caso di una procedura sotto vuoto per sistemi che utilizzano alocarburi o idrocarburi con un carico superiore a 20 kg, il sistema deve essere asciugato ed evacuato ad un valore assoluto assoluto di 270 Pa. Questo vuoto verrà mantenuto per almeno 30 minuti e quindi verrà perforato l'azoto secco. Il sistema verrà nuovamente evacuato ad un valore assoluto assoluto di 270 Pa. Questo vuoto verrà mantenuto per almeno 6 ore e poi scomposto dal liquido di raffreddamento del sistema.

Se invece si tratta di impianti con alocarburi o idrocarburi con carico inferiore a 20 kg, la pressione del vuoto prima della ricarica del refrigerante sarà inferiore a 270 Pa. Il tempo per mantenere il vuoto dipenderà dalle dimensioni e dalla complessità del sistema, almeno 60 minuti.

I difetti delle cuciture trasversali riscontrati durante il test non vengono corretti.

Una sezione del tubo danneggiata viene tagliata e viene sostituito un nuovo segmento.

La lunghezza della sezione tra le cuciture deve essere di almeno 20 centimetri con un diametro del tubo (che è consigliato per l'impianto idraulico in un appartamento è scritto nell'articolo) superiore a 150 millimetri.

La lunghezza della sezione tra le cuciture deve essere di almeno 20 centimetri con un diametro del tubo (che è consigliato per l'impianto idraulico in un appartamento è scritto nell'articolo) superiore a 150 millimetri.

Il tempo di mantenimento del vuoto dipenderà dalle dimensioni e dalla complessità del sistema, almeno 2 ore. I sistemi ad ammoniaca che utilizzano lubrificanti miscibili richiedono una manipolazione speciale che potrebbe richiedere l'installazione di filtri disidratatori.

Prima di mettere in funzione il sistema di refrigerazione, è necessario controllarlo completamente. Verrà verificata la coerenza dell'installazione con i piani costruttivi, gli schemi a blocchi, le tubazioni e la strumentazione, gli schemi di controllo e di cablaggio. Il controllo dei sistemi di refrigerazione eseguito dall'azienda di refrigerazione dovrebbe includere i seguenti elementi.

Con un diametro più piccolo, la sezione diritta dovrebbe essere di almeno 10 centimetri.

Manutenzione a lungo termine alta pressione , le tubazioni, costantemente, vengono ispezionate.

Se la pressione è aumentata a causa del riscaldamento, la pressione di prova viene ridotta gradualmente (leggi le cause del colpo d'ariete nella tubazione) al livello richiesto.

Controllo della documentazione per attrezzature a pressione; nessun sistema di refrigerazione dovrebbe essere messo in servizio a meno che non sia stato adeguatamente documentato e rivisto per garantire che l'attrezzatura a pressione del sistema di refrigerazione sia conforme ai requisiti, ai codici di progettazione e ad altri standard normativi pertinenti della legislazione vigente. Controllo dei dispositivi di sicurezza; dovrebbe verificare che il necessario dispositivi di sicurezza installato e operativo, e che un appropriato impostare la pressione; I dispositivi di sicurezza devono essere conformi ai requisiti pertinenti e devono essere testati e certificati dal produttore. Dovrebbe essere controllato valvole di sicurezza con scarico acceso fuori per assicurarti che il tuo corpo abbia l'esatta pressione impostata o sia elencato sulla targhetta. Infine, la carica del refrigerante verrà effettuata come segue.

Requisiti per l'organizzazione del luogo

Le prove vengono eseguite in un'area protetta recintata, indipendentemente dal fatto che la prova venga effettuata all'interno o all'esterno.

È vietato l'accesso di persone al sito di prova.

Il limite minimo dell'area protetta per le prove in superficie è di 25 metri, per le prove sotterranee - 10 metri.

Le frontiere dovrebbero essere contrassegnate con bandiere e posti di controllo. I pali sono installati: un palo ogni duecento metri del gasdotto.

Di notte fornire un'illuminazione di alta qualità dei bordi e dell'area di prova stessa.

I compressori per la creazione della pressione di prova sono collocati all'esterno della zona di sicurezza. Le linee dei compressori vengono preliminarmente controllate idraulicamente.

Risultato

Il rilevamento di perdite, appannamento porta a una valutazione insoddisfacente del test. L'ispezione dei tubi viene eseguita da personale appositamente addestrato. Al completamento delle prove, viene redatto un atto nella forma prescritta.

Guarda come vengono testati tubazioni e raccordi presso gli stand di un'azienda che produce tubi metallo-plastica e accessori.

Per condurre un test pneumatico, la pressione all'interno di gasdotti, oleodotti e oleodotti viene creata con aria o gas naturale. I dispositivi mobili sono utilizzati come fonti di aria compressa. unità di compressione, che, a seconda del volume della cavità dell'area di prova e dell'entità della pressione di prova, vengono utilizzati uno alla volta o combinati in gruppi. Il tempo di riempimento della tubazione con aria può essere determinato dal nomogramma dell'app consigliata. 1. Il gas naturale per il collaudo dei gasdotti deve essere fornito da un pozzo (solo per i gasdotti di campo) o dai gasdotti esistenti che attraversano l'impianto in costruzione o passano direttamente vicino ad esso. La pressione durante la prova di resistenza pneumatica della tubazione nel suo insieme nell'ultima fase dovrebbe essere uguale a 1,1 R slave e la durata del mantenimento sotto questa pressione è di 12 ore Il grafico delle variazioni di pressione nella tubazione durante un test pneumatico è mostrato in Fig. 11. Il riempimento della condotta con aria o gas naturale viene effettuato con un'ispezione del percorso a una pressione pari a 0,3 della prova di resistenza, ma non superiore a 2 MPa (20 kgf / cm 2). Un odorizzante dovrebbe essere aggiunto al gas naturale o all'aria durante l'iniezione, il che rende più facile trovare in seguito perdite nella tubazione. Per fare ciò è necessario installare impianti per il dosaggio di odorizzante nei punti di collegamento alle fonti di gas o aria. Il tasso di odorizzazione consigliato con etilmercaptano è di 50-80 g per 1000 m 3 di gas o aria. Se viene rilevata una perdita durante l'ispezione del percorso o nel processo di aumento della pressione, è necessario interrompere immediatamente la fornitura di aria o gas al gasdotto, dopodiché la possibilità e l'opportunità di ulteriori test o la necessità di bypassare aria o gas alla sezione adiacente dovrebbe essere stabilito.

Riso. 11. Grafico delle variazioni di pressione nella condotta durante le prove pneumatiche:

1 - aumento della pressione; 2 - ispezione della condotta; 3 - prova di resistenza; 4 - scarico della pressione; 5 - prova di tenuta.

Ispezione del percorso con aumento della pressione da 0,3 Uso R prima Uso R ed è vietato il trascorrere del tempo della prova di forza. Al termine della prova di resistenza della condotta, il fenomeno deve essere ridotto al livello di progetto e solo successivamente deve essere eseguita un'ispezione di controllo del tracciato per verificarne la tenuta. L'aria o il gas dovrebbero, se possibile, essere bypassati nelle aree adiacenti quando depressurizzati. Considerando che durante le prove pneumatiche i processi di riempimento della condotta con gas naturale e aria fino alla pressione di prova richiedono tempi significativi, è necessario Attenzione speciale rivolgersi a uso razionale energia accumulata nella tubazione da ripetuti bypass e pompaggi gas naturale o aria e aree testate alle aree da testare. Per evitare perdite di gas o aria durante le rotture, il riempimento della tubazione con un fluido in pressione e l'aumento della pressione alla pressione di prova deve essere effettuato attraverso linee di bypass con valvole di linea chiuse.