Technologie pour la fabrication de l'intérieur. Simple et clair : la procédure de fabrication des portes en bois

La porte intérieure en placage, fabriquée par Vladimir Door Factory (VFD), jouit d'une réputation bien méritée en tant que produit d'élite, due avant tout aux matériaux et à la technologie de production.

Les portes plaquées sont fabriquées à partir de bois naturel de haute qualité, de MDF (fibres de bois à densité moyenne), de placage de bois restructuré et de matériaux de finition - colle, vernis, peinture. Tous les matériaux sont rigoureusement et soigneusement sélectionnés et testés pour leur conformité aux normes de qualité et aux réglementations environnementales.

Conception de porte plaquée

La porte peut être constituée d'un vantail vierge (plein, non vitré) ou contenir des éléments décoratifs et des inserts en verre, mais, en général, il s'agit d'une structure à cadre.

Les vantaux de porte vitrés se composent de :

Charpente extérieure en bois résineux;

Ses éléments de remplissage - des bandes de carton spécial, combinées les unes aux autres sous la forme d'une structure ressemblant à un nid d'abeilles;

Inserts de barres pour insérer une serrure;

Le cadre interne nécessaire à l'installation ultérieure du remplissage en verre de la porte vitrée ;

Panneaux MDF plaqués.

Les vantaux de porte sourds ont une structure similaire, à l'exception du cadre intérieur pour le vitrage.

Matériaux de production de porte

La matière première utilisée pour créer le cadre est le bois de pin, qui a un taux d'humidité strictement défini : pas plus de 7 ± 1 %.

Pour atteindre la teneur en humidité souhaitée, le fabricant utilise un cycle de traitement spécial dans lequel le bois passe à travers un système de quatre chambres de séchage à chargement frontal, chacune pouvant contenir jusqu'à 50 mètres cubes. m de matières premières. Les chambres sont équipées de ventilateurs réversibles, de systèmes d'humidification, de nettoyage et de climatisation. Le processus est automatisé ; la précision des indicateurs réglés est obtenue grâce à un système de capteurs-contrôleurs.

À la fin du processus de séchage, le bois se déplace vers la chambre de refroidissement, où il reste pendant les 48 heures suivantes. Cette étape élimine les contraintes internes dans le bois, grâce auxquelles les produits fabriqués à partir de celui-ci sont fiables et ont une durée de vie extrêmement longue.

Le MDF (panneau de fibres à densité moyenne), utilisé pour le revêtement du cadre de base, est fabriqué à partir de bois dur, de bois dur. La plaque est produite de manière très respectueuse de l'environnement - par pressage à chaud et à sec, avec l'ajout de liants spéciaux répondant aux normes de sécurité. Cela permet non seulement d'économiser le matériau de la présence de substances et de composants nocifs que l'on trouve généralement dans le MDF - résines phénoliques et époxy - mais lui garantit également une densité accrue (850 kg / m. Cubic.)

Le MDF (panneau de fibres à densité moyenne), utilisé pour le revêtement du cadre de base, est fabriqué à partir de bois dur, de bois dur. La plaque est produite de manière très respectueuse de l'environnement - par pressage à chaud et à sec, avec l'ajout de liants spéciaux répondant aux normes de sécurité. Cela permet non seulement d'économiser le matériau de la présence de substances et de composants nocifs que l'on trouve généralement dans le MDF - résines phénoliques et époxy - mais lui garantit également une densité accrue (850 kg / m. Cubic.)

Le MDF produit de cette manière conserve très longtemps sa densité, sa résistance, sa résistance et son invariance géométrique.

Les éléments en nid d'abeille qui remplissent l'intérieur du cadre de porte entre les peaux confèrent à la structure le degré de rigidité souhaité, cent fois ou plus supérieur à la rigidité garantie par d'autres charges. Il s'agit d'un matériau de haute technologie qui offre une super résistance et, en même temps, une construction ultra-légère.

Les éléments en nid d'abeille qui remplissent l'intérieur du cadre de porte entre les peaux confèrent à la structure le degré de rigidité souhaité, cent fois ou plus supérieur à la rigidité garantie par d'autres charges. Il s'agit d'un matériau de haute technologie qui offre une super résistance et, en même temps, une construction ultra-légère.

Les portes avec un tel remplissage sont non seulement extrêmement durables et légères (ce qui réduit la charge sur les charnières), mais ont également d'excellentes qualités d'isolation thermique et acoustique.

Le prochain élément de design est le placage naturel. Il s'agit d'une couche de bois finement coupée qui conserve sa texture et sa couleur naturelles riches, qui ne peuvent être imitées par aucune technique ni astuce. Solidement collé à un support en panneau de fibres de bois, ce matériau hautement durable et durable ne s'écaillera pas, ne se fissurera pas et ne se fissurera pas.

L'application du placage, ainsi que l'assemblage du cadre de la porte, s'effectue selon la méthode mentionnée précédemment - le pressage à chaud. Ensuite, le vantail de la porte est formé conformément aux dimensions spécifiées et les extrémités sont plaquées.

Amener à la perfection

Le vantail de porte fini est fraisé le long du contour spécifié par le gabarit, en fonction du type de vantail de porte souhaité. Chacun des types a sa propre méthode de fraisage. Ensuite, il est poli à la main.

Le vantail de porte fini est fraisé le long du contour spécifié par le gabarit, en fonction du type de vantail de porte souhaité. Chacun des types a sa propre méthode de fraisage. Ensuite, il est poli à la main.

Pour rendre ce dernier aussi efficace que possible, les spécialistes de VFD ont développé une technologie de traitement de surface étape par étape, dans laquelle des outils avec différentes granulométries sont appliqués dans un certain ordre.

La finition implique l'application de peintures et de vernis. Ils sont appliqués strictement à la main, et par des maîtres de la plus haute catégorie, de vrais pros. En tant que revêtement, une composition acrylique suédoise à deux composants à base de composants organiques "Becker Acroma" est utilisée.

Le vernis forme un film mince mais dur sur la surface du vantail de porte, qui a un pouvoir couvrant élevé. Il protège le bois des variations d'humidité, empêchant le bois de gonfler ou, au contraire, de se dessécher. De plus, une pleine couche de laque fait ressortir la richesse des couleurs et des textures du bois, donnant à la porte un aspect fini.

Les portes vitrées sont équipées de verre dépoli bronze, qui est installé à l'aide de six joints flexibles qui fixent solidement le verre et excluent ses plus petites vibrations. Dans le même temps, le processus d'extraction de la fenêtre à double vitrage, si nécessaire, est très simple et ne présente pas de difficultés.

Le fabricant a mis en place un système d'identification des exécutants, qui permet de détecter les "arnaqueurs" et de les éliminer des opérations de production. Ainsi, le contrôle maximal possible sur toutes les technologies de fabrication est atteint. Le marquage des interprètes est placé en haut ou en bas - à l'extrémité du vantail de la porte.

Le fabricant a mis en place un système d'identification des exécutants, qui permet de détecter les "arnaqueurs" et de les éliminer des opérations de production. Ainsi, le contrôle maximal possible sur toutes les technologies de fabrication est atteint. Le marquage des interprètes est placé en haut ou en bas - à l'extrémité du vantail de la porte.

Les portes sont emballées dans du carton ondulé, recouvertes d'une pellicule plastique. Chaque porte a un passeport contenant une description du modèle, une section sur la garantie, des recommandations d'utilisation.

Éléments de porte associés

Quelle que soit la qualité de la porte, pour son installation et son utilisation réussie à long terme, des éléments tels qu'une boîte et des plateaux sont nécessaires. La technologie de leur production a également ses propres caractéristiques, qui permettent d'obtenir d'excellentes caractéristiques de qualité du produit.

poutre en caisson

La base du cadre de porte est le bois sec (indice d'humidité - pas plus de 8 ± 1%); , MDF de 10 mm et placage naturel.

Les matières premières sont reliées par épissure d'extrémité. Pour que l'alignement soit réussi, tous les défauts qui dépassent la limite de tolérance sont supprimés. Le bois élimine les nœuds, les fissures, la pourriture, etc. les ébauches sont collées ensemble puis amenées aux dimensions spécifiées sur des raboteuses à quatre faces.

Les matières premières sont reliées par épissure d'extrémité. Pour que l'alignement soit réussi, tous les défauts qui dépassent la limite de tolérance sont supprimés. Le bois élimine les nœuds, les fissures, la pourriture, etc. les ébauches sont collées ensemble puis amenées aux dimensions spécifiées sur des raboteuses à quatre faces.

Les feuilles de MDF sont découpées en flans de la taille souhaitée, correspondant idéalement aux paramètres spécifiés. Une telle précision est devenue possible grâce à l'utilisation d'une machine spéciale de découpe de format.

De plus, à l'aide d'un adhésif thermofusible, le MDF est fixé au bois préparé. Celle-ci s'effectue dans un atelier spécifique, sur une ligne automatisée de surfaçage des produits moulés. Le produit brut fini est à nouveau traité par une raboteuse à quatre faces, après quoi il entre à nouveau dans la ligne de revêtement, mais cette fois pour être enveloppé de placage.

Le bois qui a été plaqué est envoyé à l'atelier de peinture, où il subit une finition - meulage, apprêt, vernissage.

Plateaux et niveau supplémentaire

Les chambranles et les éléments complémentaires sont en panneaux de fibres de bois profilés, plaqués et vernis, à l'image de la peinture du vantail de la porte. Pour éviter tout dommage, les produits sont emballés dans plusieurs couches de polyéthylène.

Les chambranles et les éléments complémentaires sont en panneaux de fibres de bois profilés, plaqués et vernis, à l'image de la peinture du vantail de la porte. Pour éviter tout dommage, les produits sont emballés dans plusieurs couches de polyéthylène.

La production de portes en bois et de matériaux fabriqués à partir de celui-ci est l'une des options les plus prometteuses pour les grandes et les petites entreprises. Pour ouvrir un tel atelier, vous devrez non seulement acheter une liste de l'équipement nécessaire, mais également vous familiariser avec toutes les nuances de production.

Sur la base de la vidéo de cet article, nous expliquerons comment se déroule la fabrication d'une porte en MDF; considérer les mécanismes par lesquels certaines opérations technologiques sont effectuées; et vous dire quelles sont les capacités de telle ou telle machine ou outil en général.

Si l'entreprise est engagée dans la production de portes intérieures, vous ne devez pas vous concentrer uniquement sur le travail du bois ou uniquement sur le MDF. De plus, la plupart des portes sont combinées: le cadre est construit à partir de barres de pin et ce n'est qu'alors qu'il est recouvert d'un matériau en feuille. En général, pour réussir la vente de produits, vous avez besoin d'une gamme étendue couvrant différentes gammes de prix.

Par conséquent, le fabricant doit proposer à l'acheteur à la fois des portes bon marché sans revêtement décoratif et des portes d'élite en bois naturel, ainsi qu'un juste milieu sous la forme de produits stratifiés et plaqués (voir). La tâche est facilitée par le fait que l'équipement pour la production de portes en MDF est également utilisé avec le même succès pour la fabrication de portes en bois massif. Par conséquent, la liste des machines et des appareils que nous présenterons au cours de notre article sera générale.

Materielle préparation

Les planches chantournées et le bois utilisés dans la production de portes doivent subir une procédure de séchage. Il existe plusieurs façons de réduire l'humidité du bois, et la plus simple d'entre elles est naturelle.

Mais cela prend beaucoup de temps, c'est pourquoi des chambres de séchage sont utilisées dans les usines à cette fin. Il s'agit d'une boîte fixe avec un système de ventilation, dans laquelle la température est maintenue de +40 à +100 degrés.

Alors:

- Tout d'abord, lorsque le ventilateur est en marche, le bois est chauffé à la vapeur, puis la température est progressivement amenée au mode souhaité. Étant donné que les caractéristiques de conception des chambres de séchage peuvent différer, le principe de leur utilisation est déterminé par les instructions du fabricant.

- Le temps de préchauffage dépend du type de bois, et l'essence du séchage n'est pas seulement de normaliser l'humidité, mais aussi de soulager le stress de ses fibres internes. Une fois atteint le pourcentage d'humidité requis, l'arbre n'est pas immédiatement retiré de la chambre, mais y est maintenu jusqu'à trois heures. Si un matériau mal séché est utilisé dans la production, les produits seront déformés.

- Le coût de la chambre de séchage dépend de sa capacité, et au moins il est de 2 millions de roubles. Tout le monde n'a pas de tels outils, alors certains artisans les fabriquent de leurs propres mains. Une pièce est allouée pour cela, dont les surfaces sont isolées qualitativement, la vapeur est isolée avec du papier d'aluminium, un ventilateur et des éléments chauffants sont installés. Souvent, un film infrarouge pour chauffage au sol est utilisé à cette fin, car il est très économique en termes de consommation d'électricité.

S'il y a un désir, des informations sur ce sujet peuvent être facilement trouvées sur Internet. Le principal problème à résoudre dans ce cas est la méthode de chargement du bois dans la chambre. Il s'agit généralement, comme sur la photo, d'un chariot sur rails, mais un chariot élévateur peut également être utilisé. Et, bien sûr, vous devez prendre soin de la sécurité incendie.

Équipement de calibrage et de coupe des matériaux

Il est clair que le bois utilisé pour la fabrication des portes doit être calibré, c'est-à-dire qu'il doit avoir des dimensions géométriques claires. Par conséquent, après séchage, le bois est traité sur une raboteuse à quatre côtés, capable de traiter la pièce de tous les côtés à la fois. Lorsque la barre le traverse, quatre couteaux non seulement nivellent les surfaces, mais révèlent également les endroits défectueux.

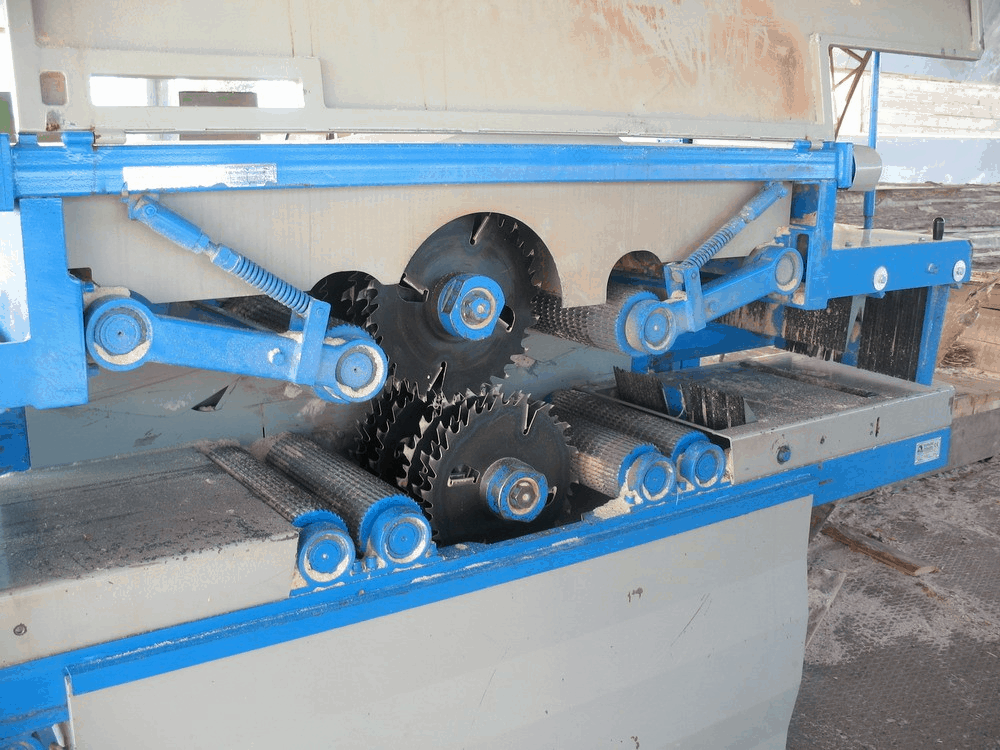

Machines à scies multiples

Une entreprise qui dispose d'une machine multi-lames peut augmenter considérablement sa productivité. Un tel équipement permet, afin de réduire les coûts, d'acheter non pas une planche bordée prête à l'emploi, mais du bois rond, et de le scier vous-même en planches et en poutres.

Les capacités de cette machine permettent de produire en masse des ébauches moulées, y compris à partir de matériaux en feuilles et en plaques: contreplaqué, panneaux de particules, panneaux de fibres, MDF, panneaux de meubles.

Noter! Les machines équipées d'un système à plusieurs lames conviennent à la fois aux usinages longitudinaux et transversaux. Selon le type d'unité, jusqu'à deux douzaines de scies peuvent y être fournies. Leur disposition est standard et ressemble beaucoup à une scierie, mais contrairement à une machine à scies multiples, plusieurs ébauches ne peuvent pas être fabriquées à la scierie en même temps.

- De plus, les pièces passées dans une unité multi-scies se distinguent par une plus grande précision géométrique. Tous ses éléments de travail sont situés sur le châssis et, dans certains modèles, il existe également une ligne d'alimentation en matériau, qui est un convoyeur à rouleaux.

- L'unité d'alimentation en matériau est entraînée par un moteur électrique et se compose d'arbres avec des pointes qui assurent un mouvement uniforme des pièces. L'unité de sciage peut être constituée de plusieurs ou d'un seul arbre sur lequel sont montées des scies circulaires. À propos, ils peuvent être situés non seulement dans un plan vertical, mais également horizontalement.

Si nécessaire, la machine multi-lames est équipée d'un mécanisme de fraisage nécessaire au traitement des extrémités, ainsi que d'une installation pour la coupe des bords. L'ensemble complet de la machine peut varier en fonction des paramètres des produits que vous souhaitez recevoir.

Machines à tailler

Lorsque vous travaillez avec n'importe quel matériau long, il est impossible de se passer de scies à onglets. Dans un petit atelier, les menuisiers peuvent utiliser des options manuelles, mais pour les gros volumes de travail, une machine est nécessaire.

Le parement est une coupe transversale de matériaux en bois, à l'aide de laquelle la pièce prend la forme d'un rectangle et une pièce d'une certaine longueur est obtenue.

Alors:

- Lorsque l'entreprise dispose d'un séchoir, une machine à tailler peut être installée sur le site où la matière première est triée et la seconde est utilisée pour couper le bois ou le panneau déjà calibré. Un tel équipement a beaucoup de potentiel.

- En plus de couper les extrémités, c'est la division de la pièce en 2 parties; détermination d'une section présentant un défaut, qui est automatiquement éliminée lors du sciage ; couper des ébauches d'une certaine longueur. Toutes ces opérations peuvent être effectuées par la machine soit simultanément, soit séquentiellement. Ici, tout dépend de la configuration de la machine, de ses paramètres, ainsi que de la tâche.

- Comme dans les scies à ruban, on utilise ici des scies circulaires à dents en alliages durs. Cependant, ils ont un angle d'affûtage différent, car le bois doit être coupé dans le sens du grain. Une scie avec les bonnes dents coupe le matériau comme une horloge, sans le déchirer ni le froisser.

- Le cycle de coupe transversale étant périodique, les pièces mobiles de la machine n'ont pas le temps de chauffer beaucoup, de sorte que le mécanisme fonctionne correctement pendant longtemps. La seule chose, pour la commodité du travail, la machine à rogner doit disposer d'un dispositif pratique pour l'alimentation des pièces. Il s'agit généralement d'un convoyeur ou d'une table à rouleaux - une table à rouleaux dont le prix, en fonction de la longueur, varie entre 16 000 et 25 000 roubles.

Pour que lors du sciage, il n'y ait pas d'écart entre les dimensions requises et réelles des produits, tous les instruments de mesure de la machine, ainsi que la règle d'arrêt sur la table à rouleaux, doivent être périodiquement vérifiés et ajustés. Pour obtenir les paramètres les plus précis, les tronçonneuses modernes sont équipées d'instruments optiques, qui doivent également être vérifiés de temps en temps.

Scie à panneaux

Lorsque vous travaillez avec du bois en feuille, qui est du MDF, vous ne pouvez pas vous passer d'une machine pour la découpe de format. Il coupe en ligne droite ou en biais : les matériaux longs et en dalles sont traités, et vous pouvez également couper toute une pile de dalles à la fois selon un seul gabarit.

- Pour ce faire, si possible avec d'autres machines ou outils, cela prendra beaucoup de temps et d'efforts, ce qui est tout simplement inacceptable pour la production de masse de menuiserie. En général, l'efficacité de la production dépend en grande partie de la fonctionnalité globale des machines de dimensionnement.

- Tous sont professionnels et sont divisés en trois catégories. Le premier groupe contient les modèles de classe économique les plus simples, de petites dimensions et sans équipement supplémentaire avec butées, règles et pinces. Ces machines ne peuvent pas fonctionner plus de cinq heures d'affilée et sont conçues pour un volume relativement faible - idéal pour un petit atelier privé.

- La deuxième catégorie comprend les machines de puissance moyenne, qui peuvent travailler un quart de travail complet (au moins 8 heures), et sont équipées de tous les dispositifs et ensembles nécessaires. En particulier, ils peuvent être équipés d'un dispositif d'aspiration des poussières. Eh bien, la troisième option concerne les machines industrielles qui ont la conception la plus durable, un ensemble complet, un circuit de commande électronique et qui sont capables de travailler pendant deux quarts de travail.

- La base de toute machine est le châssis sur lequel sont montés tous les mécanismes de travail. Plus il est rigide et lourd, moins il y a de vibrations et plus la précision de coupe est élevée. Deux lames de scie sont fixées sur le lit. Un disque inciseur est situé à l'avant - il a un diamètre plus petit et sa fonction est de couper la couche supérieure (face) sur la pièce.

- Le disque principal coupe enfin le matériau dont la taille détermine la profondeur de coupe. Cette disposition des disques vous permet de réaliser une coupe de haute qualité, avec des bords lisses et sans copeaux. La machine à dimensionner dispose de trois tables de travail : l'une est mobile, le long de laquelle une feuille MDF pleine grandeur est alimentée pour la découpe ; le deuxième support, qui doit supporter les parties coupées. La troisième table fixe, sur laquelle, en fait, l'unité de sciage est fixée, est la principale.

Pour couper une pièce sur une telle machine, la feuille est placée sur une table mobile, qui se déplace le long des guides avec un chariot. À l'aide de la butée, mesurez la longueur souhaitée et démarrez le mécanisme de la scie. Dès qu'elle prend de l'élan, en déplaçant la table, la feuille est acheminée vers l'unité de scie et un fragment est coupé. A partir des réglages dans la machine de formatage : uniquement la profondeur et l'angle de coupe.

Equipement pour fraiser et couper les pointes

Sans fraiseuse, il est impossible d'imaginer un atelier de menuiserie, car les profils de coupe, les rainures, les reliefs volumétriques, les coupes courbes à grand rayon et même la gravure sur bois sont mécanisés.

La seule différence est que les fraiseuses utilisées dans un cas ou un autre diffèrent quelque peu dans leur conception. Il existe six types d'outils amovibles, dont l'utilisation est due à la nécessité d'obtenir l'un ou l'autre type de traitement.

- Ainsi, une fraiseuse à bois peut être considérée comme un mécanisme universel. La hauteur de la fraise, située sur un axe vertical mobile, est réglable. Mais la position de la pièce en cours de traitement est limitée par des butées et des guides.

- Dans un petit atelier, vous pouvez vous débrouiller avec une fraise manuelle, dont une variante est présentée ci-dessus, mais pour la fabrication en série de menuiseries, des machines à commande numérique par programme sont utilisées. Les fabricants proposent une vaste gamme d'équipements de ce type, qui présentent diverses caractéristiques et sont contrôlés par des systèmes d'exploitation.

- Avec une fraise sur un arbre vertical, vous pouvez fraiser, c'est-à-dire obtenir des trous coniques; les ennuyer; dado. À l'aide de telles machines, les bords des ébauches sont traités, des cadres sont fabriqués. Mais des flans bouclés symétriques ou absolument identiques: tiroirs, panneaux (voir), ne peuvent pas être fabriqués sans une fraiseuse à copier.

- le plus souvent collecté par la méthode des pointes. Les pointes aux extrémités des ébauches, ainsi que les évidements pour celles-ci (cosses), ne peuvent être obtenues qu'à l'aide d'une tenonneuse. Dans celui-ci, les mécanismes de travail sont également des fraises et des scies. Tout comme les autres fraiseuses, les unités de tenonnage peuvent être équipées d'une commande numérique et contrôlées par un microprocesseur.

- Dans tous les cas, une pointe ovale ou ronde ne peut être réalisée que sur un tel équipement. En plus de couper les pointes, sur les machines à commande numérique, il est possible de dépasser le périmètre du vantail de la porte, de traiter des tôles calibrées, des barres d'épissure sur la longueur, ce qui est parfois nécessaire pour la fabrication de portes à panneaux.

Noter! En plus des principales machines à bois mentionnées ci-dessus, des équipements supplémentaires seront également nécessaires dans la production de portes, à l'aide desquels les toiles finies et les produits moulés sont finis.

- Il s'agit d'une presse hydraulique, à l'aide de laquelle le revêtement de porte en MDF est collé avec du placage, et d'une machine à plaquer les chants, à travers laquelle d'étroites bandes de placage sont collées aux extrémités des toiles. Cela comprend une cabine de pulvérisation, une presse pour coller les barres, une rectifieuse plane et une machine d'emballage - sinon, comment transporter les produits ?

Comme vous pouvez le constater, la liste des équipements est assez longue et il est clair que pour équiper un atelier de menuiserie, il faut dépenser beaucoup d'argent. Mais n'oubliez pas ceci : la disponibilité des machines et des outils nécessaires ne garantit pas un résultat de qualité. En fin de compte, tout dépend de la compétence professionnelle des personnes travaillant sur cet équipement.

Dans la production de panneaux MDF, des puces spéciales sont utilisées. Les matières premières sont pressées sur des équipements spéciaux, ce qui donne un matériau qui sert plus tard à la fabrication de façades de meubles et de portes intérieures. Pour rendre la plaque durable et fiable, la composition contient des résines, ainsi qu'un certain nombre d'autres composants adhésifs avec une composition respectueuse de l'environnement.

direction aujourd'hui production de nombreuses entreprises sont engagées dans la conception de portes. L'ensemble du processus production de portes intérieures en MDF est similaire à la technologie des panneaux à faible densité. Mais il a aussi ses propres caractéristiques distinctives, qui agissent également comme des avantages. À production Les panneaux MDF n'utilisent pas de substances toxiques, de formaldéhydes, d'adhésifs synthétiques, de phénol, qui libèrent davantage de composants nocifs dans l'environnement et sont dangereux pour la santé humaine.

À bien des égards, l'équipement et la technologie assurent la liaison des fibres en activant les propriétés naturelles du bois lui-même. Sous l'influence d'une pression élevée, les composants libèrent de la lignine, une substance adhésive respectueuse de l'environnement. Voilà pourquoi production de portes intérieures en MDF- l'un des rares à être totalement respectueux de l'environnement et sûr.

Portes intérieures en MDF : qu'est-ce qui détermine le coût final de la structure ?

Coût par Portes intérieures en MDF dépend d'un certain nombre de facteurs. Tout d'abord, le prix varie en fonction de la qualité de la plaque elle-même, du respect de la technologie du processus de production et de l'épaisseur de la toile utilisée. Il existe également plusieurs types de toile, qui déterminent le coût final. Portes en MDF. Parlons d'eux plus en détail.

Selon la conception du vantail de porte en MDF, ils sont divisés en 2 types:

Portes à panneaux . Extérieurement, le design est une toile solide. Le plus souvent, ces portes sont décorées d'une variété d'inserts et d'ornements artistiques pour améliorer les qualités décoratives. Le cadre d'un tel Portes intérieures en MDF peuvent être fabriqués à partir de divers matériaux. L'utilisation d'un bar est également autorisée. Les feuilles de MDF sont fixées directement au cadre et l'espace entre elles est rempli de carton ou d'un autre matériau.

Portes à panneaux. Ce type est plus durable. Cette conception a un insert supplémentaire dans la toile elle-même, qui est plus mince que le cadre lui-même. Avec cette technologie fabrication de portes en MDF ils bénéficient non seulement de caractéristiques de fiabilité accrues, mais élargissent également les possibilités décoratives. Ce sont les portes à panneaux que l'on trouve le plus souvent dans les appartements modernes.

Retour à la question production de portes intérieures en MDF. Comme toute autre technologie, elle comporte certaines étapes. Ce n'est que si toutes les règles et séquences sont suivies que vous pouvez obtenir des plaques fiables et de haute qualité. Si la structure est faite de telles plaques, vous serez satisfait Portes intérieures en MDF installé dans votre maison ou votre appartement.

Étapes technologiques de production de panneaux MDF pour portes intérieures:

- Après une préparation spéciale, les bûches sont broyées à la taille d'une puce, après quoi elles sont lavées et complètement nettoyées, chauffées à la vapeur.

- Processus de broyage répété, au cours duquel les copeaux sont convertis en une structure fibreuse, qui est mélangée avec des adhésifs spéciaux, des résines d'origine naturelle.

- La distribution des fibres sous des formes spéciales, la matière première est préalablement séchée et l'excès d'air est pompé.

- Distribution sous forme de fibres au moyen de rouleaux spéciaux, pré-compression au cours de laquelle la planche entre dans la presse.

- Les plaques sortent de la machine sous la forme d'une feuille continue, qui est découpée aux dimensions requises, polie et finie.

Si le processus technologique fabrication de portes en MDF observé, vous recevrez une conception de haute qualité avec une longue durée de vie et d'excellentes performances.

Sections de l'article :

Souvent, en choisissant parmi une large gamme de modèles de portes, une personne ne peut pas choisir une porte idéale à tous égards. Beaucoup optent donc pour l'un des modèles les plus fonctionnels. D'autres décident de fabriquer eux-mêmes des portes en bois qui répondent pleinement aux exigences du propriétaire.

Sans aucun doute, avoir les compétences d'un menuisier est un avantage non négligeable. Cependant, si vous le souhaitez, même une personne sans une telle expérience, grâce à la diligence, à l'improvisation et à l'aide de quelques instructions, est capable de réaliser la conception nécessaire.

Matériel de travail

Un matériau populaire et peu coûteux adapté à la fabrication de portes est le bois de pin. L'utilisation d'épicéa n'est pas souhaitable, car la structure de l'arbre est plutôt instable et un grand nombre de nœuds et de copeaux se forment pendant le traitement.

Fabriquer de belles portes uniformes en bois de pin implique avant tout le bon choix et la bonne technologie pour préparer les planches. Il est nécessaire de choisir du bois de structure uniforme, sans copeaux ni défauts évidents. Vous devez également faire attention à la couleur des planches. La présence d'un peu de bleu à la surface des planches est une preuve directe de violations flagrantes de la technologie de stockage. L'utilisation de telles planches est hautement indésirable, car des processus de pourriture commenceront bientôt en elles.

Technologie de séchage des planches

Pour une confiance absolue dans la qualité du matériau utilisé, et par la suite dans toute la structure de la porte, après l'achat de la planche, il est nécessaire de la sécher en plus. Cela doit être fait même si leur apparence est parfaite. Pour ce faire, chacune des planches est posée sur un joint qui sépare les barres afin qu'elles ne se touchent pas dans une pièce chaude à faible humidité.

La fabrication de portes en bois utilisant de telles manipulations est nécessaire pour éliminer l'excès d'humidité, qui se trouve nécessairement à l'intérieur des fibres de bois. Si vous manquez cette étape, de la moisissure se développera dans le matériau, ce qui détruira par la suite la porte fabriquée à partir de telles planches.

Le lieu de séchage du bois doit respecter les paramètres suivants :

- Température de l'air non inférieure à 25 °C ;

- Faible taux d'humidité ;

- Bonne aération.

Dans de telles conditions, l'étape de séchage prend environ 1,5 à 2 mois. Cependant, ce processus peut être grandement accéléré en utilisant des caméras spéciales. Dans de telles pièces, la température de l'air est pompée jusqu'à environ 50 ° C, mais cette valeur ne doit pas être dépassée.

La production de portes en bois en violation de la technologie et dépassant la température autorisée lors du séchage entraînera la fuite de substances résineuses du bois, dont la fonction principale est de lier les fibres de bois.

La chambre de séchage peut être équipée dans n'importe quel endroit approprié en termes de paramètres, qu'il s'agisse d'un garage, d'un entrepôt ou d'un hangar. Au cours d'un tel séchage, le bois est empilé de la même manière que lors du séchage sans chauffage de l'air.

Outils et matériaux nécessaires

Pour la fabrication d'un design de haute qualité qui vous permet d'absorber efficacement le bruit et de vous protéger du froid, vous devez disposer des outils suivants:

- Un ensemble de planches séchées;

- feuilles de panneaux de fibres de bois;

- Matériau d'isolation;

- colle de menuisier;

- Roulette;

- Niveau;

- Avion;

- Ciseau;

- Perceuse;

- Marteau avec clous et vis;

- Papier de verre;

- Frazier;

- Charnières de porte.

Comme le prescrit la technologie de fabrication des portes en bois, l'un des côtés de la toile doit être complètement plat et collé avec du panneau de fibres de bois, suivi de la pose d'un isolant.

Fabrication de tissu

Sur la base des dimensions intérieures du cadre de porte, les dimensions de la future porte sont calculées. De plus, il est important de déterminer les dimensions des espaces en haut et en bas. Lorsque les mesures sont prises, il est nécessaire de découper un rectangle dans la feuille de panneau de fibres de bois, en répétant la forme et les dimensions de la future porte. Lors du processus de fabrication, une attention particulière doit être portée aux angles. Leurs dimensions doivent être exactement de 90 °.

Pour un caisson standard aux dimensions de 200*90 cm, il faut prévoir 2 planches d'une épaisseur de 50 mm et d'une largeur de 110 mm. Étant donné que des espaces sont nécessaires pour la libre circulation de la porte, la toile doit être rabotée aux dimensions de 192 * 82 cm.Des panneaux d'un montant de 5 pièces sont souvent utilisés pour la structure d'entrée. Cela vous permet d'utiliser des morceaux de bois solides.

Ensuite, il faut couper 2 planches de 192 cm de longueur et 4 pièces de 72 cm chacune, en plus il faut prendre en compte des montants de 50 mm de chaque côté. Dans la production de portes en bois, il est préférable d'utiliser une disposition strictement symétrique des panneaux. Cependant, s'il est nécessaire de créer des portes aux formes asymétriques, les pièces seront fixées à l'endroit nécessaire pour cela. Cette structure n'affectera pas la fonctionnalité du produit. Mais n'oubliez pas les rainures de 50 mm.

Lors du test d'assemblage des pièces, en cas de coïncidence complète des éléments et d'absence de fentes dans les rainures, la structure est assemblée par collage. Si un renforcement supplémentaire de la structure est nécessaire, des baguettes de 10 mm de large peuvent être enfoncées au niveau des joints. Une fois la colle sèche, il est nécessaire de niveler la structure jusqu'à une douceur absolue.

Dans la production de portes en bois pour la fixation des panneaux, il est nécessaire de choisir un matériau approprié, deux fois moins fin que le principal.

Fabrication de panneaux

Ces éléments sont taillés dans du bois massif. Le panneau doit s'insérer parfaitement dans la rainure sans laisser d'espace. L'un des côtés doit être absolument lisse. L'autre, si vous le souhaitez, peut être décoré de sculptures ou de toute autre manière. Les panneaux, afin d'éviter une déformation ultérieure de la feuille de panneau de fibres de bois, lors de l'installation, doivent être situés au ras de la surface principale.

Après avoir vérifié l'exactitude du rapport de tous les paramètres, les panneaux sont fixés avec des vis autotaraudeuses, qui sont placées à un angle par rapport au côté de la doublure ultérieure de la feuille de panneau de fibres. Pour donner de l'esthétique, le produit fini est recouvert de peintures et de vernis ou de teinture.

Pose de charnière

La prochaine étape dans la fabrication des portes en bois à faire soi-même est l'installation de charnières. L'un des plus populaires sont les produits de type hémisphérique. Avec leur aide, la porte est installée en poussant les charnières de la porte sur l'essieu par le haut en position ouverte.

Initialement, les boucles sont marquées au bout de la toile et de la boîte. Les charnières elles-mêmes sont fixées à la toile à l'aide de vis autotaraudeuses de taille appropriée. En cas de distorsions, il est nécessaire de corriger la position des boucles. Sinon, la structure sera sujette à une ouverture ou à une fermeture automatique.

Échauffement

Dans la plupart des cas, la production de portes en bois implique également leur isolation et la fourniture de propriétés d'absorption du bruit. Pour obtenir cet effet, il est possible d'appliquer le rembourrage extérieur du produit. Cela se fait en collant la bande de panneaux de fibres avec une couche de caoutchouc mousse, tout en reculant de chaque bord de 10 mm. Par la suite, des matériaux extérieurs décoratifs seront cloués sur ces bandes libres. Cependant, cette option est plus adaptée aux portes d'entrée.

Le moyen le plus simple d'isoler le tissu intérieur consiste à remplir les vides sous la feuille de panneau de fibres avec une couche de coton ou de caoutchouc mousse.

Les portes intérieures sont une partie nécessaire des locaux résidentiels, industriels et de bureaux. Lors du choix des panneaux de porte et des éléments supplémentaires, vous devez savoir comment et selon quelles règles ils sont fabriqués, ainsi que comprendre les avantages et les inconvénients des matériaux utilisés dans la production des portes. Les fabricants modernes utilisent des équipements de haute technologie qui leur permettent de produire un grand nombre de produits de haute qualité avec différents types de revêtement et un design moderne.

Technologie de fabrication des portes intérieures

Les portes servent à séparer les différentes parties fonctionnelles de la pièce et assurent une isolation phonique, une protection contre les odeurs étrangères et l'humidité excessive. Les méthodes de fabrication des panneaux de porte et des éléments supplémentaires dépendent des matériaux utilisés dans la production. Les portes les plus populaires sont en bois massif ou préfabriquées sur un cadre en bois. Les inserts en verre rendent la toile partiellement transparente à la lumière et élargissent visuellement l'espace des pièces ou des couloirs.

Le processus technologique le plus complexe et multi-liens se produit dans la fabrication de portes utilisant des éléments en bois. Le fait est que le bois qui n'a pas suivi le cycle complet de préséchage et de traitement est sujet au gauchissement et à la fissuration. Pour éviter les pertes de qualité du produit final, il est nécessaire d'accorder une grande attention à la préparation préalable du bois en utilisant certaines méthodes technologiques. Le processus de fabrication des portes intérieures comprend les étapes suivantes :

- Le bois (bois rond) d'espèces de pin est scié en ébauches à l'aide de scies à ruban avec alimentation automatique des grumes.

Les grumes sont sciées en flans de l'épaisseur requise.

- Les ébauches sont traitées à haute température et à la vapeur dans des chambres de séchage pour éviter un séchage inégal et un gauchissement du bois. À la fin du processus de séchage, un contrôle d'humidité obligatoire est effectué.

Le séchage du bois est effectué sous l'influence de la vapeur et à haute température.

- Les ébauches séchées sont découpées en barres d'une section technologique et les fragments défectueux (éclats, nœuds, zones fissurées et pourries) en sont retirés, ce qui peut affecter la qualité du cadre et du vantail de la porte.

Les zones défectueuses sont découpées dans un flan coupé en un faisceau

- Ensuite, les ébauches sont collées à l'aide de pointes, de colle et d'une presse verticale dans un bouclier, à partir duquel, après séchage et rognage, un vantail de porte est obtenu.

À l'aide d'une presse verticale, une ébauche de panneau du vantail de porte est obtenue

- Après ponçage, la toile est recouverte de placage à trois couches ou de panneaux MDF avec une couche de placage et placée dans une presse à coller.

- À l'étape suivante, des éléments de décoration figurés, des panneaux ou des ouvertures pour vitrage sont découpés avec une fraiseuse et une machine à graver, et après assemblage, les vantaux de porte sont recouverts de trois couches de vernis avec polissage intermédiaire et final.

Les éléments de panneau ou de vitrage sont montés lors de l'assemblage final

- Après le séchage final, les produits sont emballés, si nécessaire, munis d'accessoires et expédiés au consommateur.

La séquence technologique de fabrication des portes peut être différente et dépend du matériau, de l'équipement et de la conception du produit. Par exemple, pour les portes coûteuses en bois massif, l'utilisation de placage n'est pas typique et elles sont fabriquées à l'aide de machines CNC complexes, tandis que les portes économiques utilisent souvent des inserts en carton ondulé et un film de stratification bon marché.

Il est important de noter que dans les conditions d'usine, les ferrures ne sont généralement pas installées sur une porte à décor symétrique, car lors de l'installation chez le consommateur, le produit peut s'ouvrir à la fois à gauche et à droite, respectivement, les charnières et les poignées sont installés par des installateurs sur place.

Vidéo : fabrication de portes en bois massif

Règles et normes pour la production de portes intérieures

Les blocs de porte sont fabriqués sur des équipements situés sur de grandes zones de production. Ces locaux sont soumis à certaines exigences, quant aux installations industrielles, qui comprennent des entrepôts de bois, des séchoirs, un atelier de transformation, un atelier de peinture et un entrepôt de produits finis. Chaque site de production est équipé selon les règles et règlements, conformément aux conditions techniques d'une tâche spécifique. Les principales exigences pour les installations de production pour la fabrication de portes sont les critères suivants:

- disponibilité de routes d'accès gratuites;

- les bâtiments doivent être dotés d'une température, d'une humidité, d'un éclairage naturel et artificiel stables;

- l'alimentation électrique, le chauffage, la ventilation, l'approvisionnement en eau et les égouts doivent être équipés ;

- les locaux doivent être équipés d'alarmes incendie, d'extincteurs et d'issues de secours ;

- il est nécessaire de garantir des conditions de travail sûres sur les lieux de travail ;

- les zones de peinture doivent être isolées du reste des locaux et pourvues d'une ventilation forcée.

Le personnel doit suivre une formation professionnelle et une formation aux normes de protection du travail, de sécurité incendie et électrique, ainsi que des séances d'information imprévues, répétées et initiales sur le lieu de travail.

La salle de production doit être équipée conformément aux normes

La norme principale pour le processus de production est la documentation technologique, qui est basée sur les conditions techniques pour la production de TU 5361-001-58037723-2015 "PORTES INTÉRIEURES, CLOISONS ET MOULURES À EUX". Ce document définit les exigences pour la conception des portes intérieures, la qualité du matériau et du revêtement de la surface avant, ainsi que les exigences environnementales. La réglementation précise la procédure d'acceptation des produits finis, de certification et d'installation d'une période de garantie de fonctionnement.

Pour l'acheteur, il est important d'avoir un certificat, une période de garantie et la conformité de la porte, du cadre et des éléments supplémentaires aux exigences des spécifications techniques, car cela confirme la qualité du produit et vous permet de compter sur un long service la vie.

GOST actuels pour la production de portes intérieures

Les caractéristiques techniques des portes sont déterminées par les normes qui fixent les conditions techniques générales ou les modalités de détermination des paramètres physiques et des dimensions du produit fini. De nombreux fabricants créent des produits selon des tailles non standard, mais dans le strict respect des exigences de qualité. Le consommateur peut être intéressé par la liste des normes réglementaires sur lesquelles travaillent les fabricants de portes intérieures, à savoir :

- Les exigences générales pour les portes en bois avec une liste de documents réglementaires sont établies par GOST 6629–88, et les exigences pour les produits en bois sont énoncées dans GOST 475–78.

- Les options de conception des portes intérieures, leurs types et tailles sont spécifiés dans GOST 24698–81.

- Les exigences relatives aux extensions, aux fixations et aux charnières sont attribuées par GOST 538–88.

- Les méthodes de détermination de l'isolation acoustique, de la résistance au transfert de chaleur et de la perméabilité à l'air sont réglementées par GOST 26602.

- La détermination de la planéité du vantail est effectuée selon la norme ST SEV 4181–83.

- La méthodologie de test de fiabilité est définie dans ST SEV 3285–81.

- La résistance aux charges d'impact est produite selon la méthode spécifiée dans ST SEV 4180–83.

Les documents d'accompagnement des produits finis doivent contenir un symbole pour les panneaux de porte, par exemple, U05195 VERSAL pat. 1014 déc/ou vantail de porte D3 91x 230 L, ce qui signifie les paramètres de porte suivants :

- article - U05195 ;

- le nom commercial d'une collection particulière est VERSAL ;

- type de finition/couleur − pat. 1014 déc/or ;

- nom du produit - toile;

- modèle de produit - D3 ;

- largeur et hauteur de la toile - 91x230;

- type d'ouverture, à gauche − L.

Avant de commander des portes, il est nécessaire de mesurer soigneusement les portes afin de sélectionner la taille requise du cadre, du vantail et le nombre requis d'éléments supplémentaires. Pour les portes intérieures, il existe des dimensions standard d'ouvertures avec la désignation correspondante selon SNiP, et cette approche facilite le choix d'un cadre de porte selon le tableau.

Tableau: le rapport de la taille de l'ouverture à la taille du vantail de la porte

Les documents réglementaires existants garantissent un haut niveau de qualité du produit, une standardisation de la taille et le respect des exigences environnementales. De plus, le consommateur peut déterminer la conformité des propriétés du produit déclarées par le fabricant avec le niveau de qualité et de prix.

Matériel pour la fabrication de portes intérieures

Dans la production de portes et cloisons intérieures, des matériaux modernes sont utilisés, respectueux de l'environnement, durables, légers et ayant une longue durée de vie. Il s'agit notamment de portes en métal-plastique et en verre, dont le cadre est un profilé en aluminium, et le remplissage est constitué de panneaux en plastique ou de verre triplex trempé avec une finition mate. Mais les portes traditionnelles avec cadre en bois et inserts en verre, panneaux MDF et éléments lambrissés occupent une niche importante sur le marché. Dans la fabrication de ces produits, les matériaux suivants sont utilisés:

- Bois de pin sans défaut avec une teneur en humidité ne dépassant pas 8%, épissé dans un tenon à l'aide d'un pressage à la colle.

- Panneau de particules haute densité.

- Placage naturel de différentes essences de bois d'une épaisseur de 0,6 mm.

- Film de laminage imitant le bois noble.

Le film de laminage donne aux portes la texture du bois naturel

- Des panneaux MDF de différentes épaisseurs sont utilisés pour le revêtement des panneaux de porte et la création d'éléments lambrissés.

- Le verre dépoli, triplex ou trempé est utilisé pour la diffusion de la lumière et les inserts décoratifs dans le vantail de la porte.

- Le carton ondulé est utilisé dans les options économiques comme inserts insonorisés dans la toile entre les barres du cadre.

Le carton ondulé est utilisé pour l'isolation et l'insonorisation des panneaux de porte bon marché.

- Enduits de cire et d'imperméabilisation, composés de teinture et vernis.

- Le type de colle "Kleiberit 303.2", MERITIN ADHESIVE D3 et autres, est utilisé pour le collage industriel de fragments de feuilles, de cadres de porte et d'éléments supplémentaires.

La production de portes bon marché est basée sur l'utilisation de panneaux de particules, de films de stratification, de carton ondulé et de MDF, tandis que les produits plus coûteux utilisent du bois massif avec des éléments fraisés, des panneaux et des inserts en verre trempé.

Six ans d'expérience dans le fonctionnement des portes à panneaux plaqués par l'auteur de l'article montrent leur grande fiabilité. Mais dans les pièces très humides, je voudrais recommander différents types de portes laminées avec un revêtement imperméable supplémentaire. Après quatre ans de service dans la salle de bain sur la toile plaquée intérieure, malgré le traitement à la cire liquide deux fois par an, des taches et stries blanchâtres sont apparues suite à l'exposition à la vapeur et au condensat. Il y avait un besoin de réparations esthétiques, j'ai donc dû poncer le plan du vantail de la porte, le dégraisser avec un solvant, le recouvrir d'un composé teintant et d'un vernis hydrofuge en deux couches. Dans une moindre mesure, le même problème est apparu dans la buanderie et, comme pour les autres portes, des dommages mineurs au placage et des rayures ont été éliminés par collage et traitement avec de la cire dure teintée de différentes nuances. Après une réparation aussi mineure, la toile, les boîtes et les extensions retrouvent leur aspect d'origine et servent pendant plus de six ans. Dans les conditions de fonctionnement de banlieue pendant la résidence d'été, les portes en bois recouvertes de vernis imperméable servent plus de huit ans. Dans le même temps, il n'y a pas de déformation et de dessèchement dans des conditions de changements de température et d'humidité. Mais il convient de noter que la meilleure option pour la construction de chalets d'été sont les portes et les cadres en métal-plastique qui ne changent pas de propriétés et conservent la géométrie dans des conditions météorologiques changeantes.

Equipement pour la production de portes intérieures

La production la plus coûteuse de portes intérieures, en termes de quantité d'équipement nécessaire, est la fabrication de produits en bois. La production en usine de métal-plastique et de verre nécessite un grand nombre de composants et un petit nombre de machines pour la découpe des cadres et le traitement des feuilles de verre. La transformation du bois est plus saturée de machines-outils, presses et autres équipements. Considérez l'équipement utilisé pour la production de portes en bois:

- Scieries et scies à ruban utilisées pour couper le bois rond.

La scierie vous permet d'obtenir du bois de l'épaisseur requise à partir de bois rond

- Chambres thermiques avec alimentation en vapeur pour le séchage du bois.

Les chambres de séchage industrielles vous permettent d'amener le bois au niveau d'humidité requis et d'éviter le gauchissement des pièces

- Équipement pour la production de placage.

- Tenonneuse pour cadre et vantail de porte.

À l'aide d'une presse pneumatique, le vantail de la porte est collé

- Scies circulaires et scies à panneaux pour scier des flans sur mesure.

- Fraiseuses à copier avec contrôle de programme pour la décoration de panneaux de porte.

À l'aide de fraiseuses, des éléments figurés et lambrissés sont produits

- Rectifieuses pour le traitement intermédiaire et de finition des produits.

- Matériel de peinture.

La liste du parc de production peut être élargie grâce à l'utilisation de diverses solutions technologiques et de conception dans la production de portes intérieures et de composants, ce qui a un effet positif sur les propriétés de consommation du produit final.

Vidéo: production de portes intérieures

Nous avons examiné certains types de portes intérieures, la technologie de production, ainsi que les documents réglementaires et les exigences régissant la production de ce type. Pour choisir correctement les portes, il est nécessaire de connaître les propriétés du revêtement et le matériau à partir duquel elles sont fabriquées. Des équipements de haute qualité et le respect de la technologie de production garantissent une résistance aux influences extérieures et une longue durée de vie des produits. Une large gamme de solutions de design vous permet de donner au salon un look individuel et un style unique.