Технологія виробництва міжкімнатних. Просто та наочно: порядок виготовлення дерев'яних дверей

Шпоновані міжкімнатні двері, виробником яких є Володимирська фабрика дверей (ВФД), має заслужену репутацію елітної продукції, якій зобов'язана насамперед матеріалам та технології виробництва.

Шпоновані двері виготовляються з природної високоякісної деревини, МДФ (з деревних волокон середньої щільності), реструктуризованого дерев'яного шпону та оздоблювальних матеріалів – клею, лаку, фарб. Всі матеріали проходять суворий та ретельний відбір та перевіряються на відповідність стандартам якості та екологічним нормативам.

Конструкція шпонованих дверей

Двері можуть складатися з глухого (суцільного, нескленого) полотна або містити декоративні елементи та вставки зі скла, але, в цілому, є рамковою конструкцією.

Засклені дверні полотна складаються з:

Зовнішнього каркаса, виконаного із бруса деревини хвойних порід;

елементів, Що Заповнюють, - смуг з особливого картону, поєднаних один з одним у вигляді конструкції, що нагадує стільники;

Вставок із брусків для врізання замка;

Внутрішнього каркаса, необхідного для подальшого встановлення скляного заповнення засклених дверей;

Облицювання зі МДФ, оповитою шпоном.

Глухі дверні полотна мають аналогічну будову, крім внутрішнього каркаса під скління.

Матеріали для виробництва дверей

Сировина, що використовується для створення каркаса, - соснова деревина, що має строго певний рівень вологості: не більше 7±1%.

Щоб досягти заданого показника вологості, виробник використовує спеціальний технологічний цикл, в якому деревина проходить через систему із чотирьох сушильних камер з фронтальним завантаженням, кожна з яких вміщує до 50 куб. м. сировини. Камери оснащені реверсивними вентиляторами, системами зволоження, очищення та кондиціювання повітря. Процес автоматизований; точність заданих показників досягається завдяки системі датчиків-контролерів.

По закінченню процесу сушіння деревина переміщається в остильне приміщення, де знаходиться протягом наступних 48 годин. Цей етап забезпечує усунення внутрішніх напруг у пиломатеріалі, за рахунок чого виготовлені з нього вироби відрізняються надійністю та надзвичайно довгим терміном служби.

МДФ (деревноволокниста плита із середньою щільністю), що застосовується для обкладання каркаса-основи, виготовляється з деревини твердіших, листяних порід. Виготовляється плита високоекологічним способом - методом гарячого сухого пресування, з додаванням спеціальних речовин, що відповідають стандартам безпеки. Це не тільки позбавляє матеріал від присутності шкідливих речовин та компонентів, які зазвичай містяться в МДФ, - фенолу та епоксидних смол - але й гарантує йому підвищену щільність (850 кг/м. куб.)

МДФ (деревноволокниста плита із середньою щільністю), що застосовується для обкладання каркаса-основи, виготовляється з деревини твердіших, листяних порід. Виготовляється плита високоекологічним способом - методом гарячого сухого пресування, з додаванням спеціальних речовин, що відповідають стандартам безпеки. Це не тільки позбавляє матеріал від присутності шкідливих речовин та компонентів, які зазвичай містяться в МДФ, - фенолу та епоксидних смол - але й гарантує йому підвищену щільність (850 кг/м. куб.)

Вироблена таким способом МДФ зберігає щільність, міцність, міцність та незмінність геометрії протягом дуже довгого часу.

Стільникові елементи, що заповнюють нутрощі каркаса дверей між обшивками, надають конструкції потрібний ступінь жорсткості, що в сто і більше разів перевищує жорсткість, яку гарантують інші заповнювачі. Це високотехнологічний матеріал, що дає надміцність і одночасно надлегкість конструкції.

Стільникові елементи, що заповнюють нутрощі каркаса дверей між обшивками, надають конструкції потрібний ступінь жорсткості, що в сто і більше разів перевищує жорсткість, яку гарантують інші заповнювачі. Це високотехнологічний матеріал, що дає надміцність і одночасно надлегкість конструкції.

Двері з таким заповнювачем володіють не тільки надзвичайною міцністю та малою вагою (а це знижує навантаження на петлі), але й має відмінні тепло- та звукоізоляційні якості.

Наступний елемент конструкції – натуральний шпон. Це тонко зрізаний пласт деревини, що зберігає її багату природну текстуру і колір, які не можуть бути зімітовані жодними технічними прийомами та хитрощами. Будучи надійно приклеєним до основи з деревоволокнистої плити, цей високоекологічний та міцний матеріал не шарується, не розсихається та не дає тріщин.

Нанесення шпону, як і складання каркаса дверей, відбувається вже згаданим раніше способом - гарячим пресуванням. Потім дверне полотно формується відповідно до заданих габаритів і шпонуються торці.

Доведення до досконалості

Готове полотно дверей фрезерується за контуром, заданим шаблоном в залежності від потрібного типу полотна. Кожен із типів має свій, особливий спосіб фрезерування. Потім воно піддається шліфуванню вручну.

Готове полотно дверей фрезерується за контуром, заданим шаблоном в залежності від потрібного типу полотна. Кожен із типів має свій, особливий спосіб фрезерування. Потім воно піддається шліфуванню вручну.

Щоб остання була якомога ефективнішою, фахівцями ВФД розроблена технологія поетапної обробки поверхні, при якій інструменти з різною зернистістю застосовуються у певній послідовності.

Фінішне оздоблення передбачає нанесення лакофарбових матеріалів. Вони наносять строго вручну, причому майстрами найвищої категорії, справжніми профі. Як покриття використовується шведський двокомпонентний акриловий склад на основі органічних складових Becker Acroma.

Лак утворює на поверхні дверного полотна тонку, але тверду плівку, що має високу характеристику, що вкриває. Він захищає дерево від перепадів вологості, перешкоджаючи набуханню або, навпаки, усиханню деревини. Крім того, шар лаку в повному обсязі виявляє багатство кольору та текстур дерева, надаючи дверям закінченого вигляду.

Засклені двері забезпечуються матованим склом «Бронза», що встановлюється за допомогою шести гнучких прокладок, що надійно фіксують скло та виключають його найдрібніші вібрації. Разом з тим, процес вилучення склопакета, якщо в такому виникне необхідність, дуже простий і не становить труднощів.

Виробником введена система визначення виконавців, що дозволяє виявити «бракоділів» та усунути їх від виробничих операцій. Таким чином, досягнуто максимально можливого контролю над усіма технологіями виготовлення. Маркування виконавців розміщується вгорі або внизу – на торці полотна дверей.

Виробником введена система визначення виконавців, що дозволяє виявити «бракоділів» та усунути їх від виробничих операцій. Таким чином, досягнуто максимально можливого контролю над усіма технологіями виготовлення. Маркування виконавців розміщується вгорі або внизу – на торці полотна дверей.

Пакуються двері в гофрокартон, що обертається поверх поліетиленової плівкою. Кожні двері мають паспорт, що містить опис моделі, розділ про гарантійні зобов'язання, рекомендації щодо використання.

Супутні елементи дверей

Якими б хорошими не були двері, для її встановлення та успішного тривалого використання потрібні такі елементи, як коробка та наличники. Технологія їх виробництва також має свої особливості, які дозволяють досягати чудових якісних характеристик виробу.

Коробковий брус

Основу для дверної коробки становить сухий пиломатеріал (показник вологості - трохи більше 8±1%); , десятиміліметрова MDF та натуральний шпон.

Сировина з'єднується торцевим зрощуванням. Щоб суміщення пройшло успішно, будь-які дефекти, що перевищують норму допуску, видаляються. Пиломатеріал позбавляється сучків, тріщин, гнилі, і т.д. заготовки склеюються, а потім доводяться до встановлених габаритів на чотиристоронніх стругальних верстатах.

Сировина з'єднується торцевим зрощуванням. Щоб суміщення пройшло успішно, будь-які дефекти, що перевищують норму допуску, видаляються. Пиломатеріал позбавляється сучків, тріщин, гнилі, і т.д. заготовки склеюються, а потім доводяться до встановлених габаритів на чотиристоронніх стругальних верстатах.

Полотна МДФ ріжуться на заготовки потрібного розміру, що ідеально відповідають заданим параметрам. Така точність стала можливою завдяки використанню спеціального форматно-розкроювального верстата.

Далі за допомогою клею-розплаву МДФ закріплюється на підготовлений пиломатеріал. Це відбувається у спеціальному цеху, на автоматизованій лінії з облицювання погонажних виробів. Готовий чорновий виріб знову обробляється чотиристороннім стругальним верстатом, після чого знову надходить на лінії облицювання, але вже для огортання шпоном.

Брус, що пройшов шпонування, прямує в фарбувальний цех, в якому проходить фінішну обробку - шліфування, грунтовку, лакування.

Лиштва та додаткова планка

Лиштва та додаткові елементи виготовляються з профільованої деревноволокнистої плити, шпонованої та покритої лаком, аналогічним лакофарбовому покриттю на дверному полотні. Для запобігання пошкодженням вироби упаковуються в кілька шарів поліетилену.

Лиштва та додаткові елементи виготовляються з профільованої деревноволокнистої плити, шпонованої та покритої лаком, аналогічним лакофарбовому покриттю на дверному полотні. Для запобігання пошкодженням вироби упаковуються в кілька шарів поліетилену.

Виробництво дверей з дерева та матеріалів, що виготовляються з нього, є одним із найперспективніших варіантів — як для великого, так і для малого бізнесу. Для того, щоб відкрити такий цех, доведеться не лише придбати перелік необхідного обладнання, а й ознайомитись з усіма виробничими нюансами.

Спираючись на відео у цій статті, ми обговоримо, як здійснюється виготовлення МДФ дверей; розглянемо, з допомогою яких механізмів виконуються певні технологічні операції; і розповімо, які взагалі можливості має той чи інший верстат або інструмент.

Якщо підприємство займається виробництвом міжкімнатних дверей, то не варто орієнтувати його тільки на роботу з деревом, або лише з МДФ. Тим більше, що більшість дверей є комбінованими: каркас споруджується із соснових брусків, і лише потім він обшивається листовим матеріалом. А взагалі, для успішної реалізації продукції, необхідний великий асортимент, що охоплює різні цінові діапазони.

Тому, виробник повинен пропонувати покупцеві та дешеві двері без декоративного покриття, і елітні, з натуральної деревини, і золоту серединку у вигляді ламінованих та шпонованих виробів (див. ). Полегшує завдання той факт, що обладнання для виробництва МДФ дверей, з тим самим успіхом використовується і для виготовлення дверей з масиву дерева. Тому список верстатів та пристроїв, який ми представимо в ході нашої статті, буде загальним.

Підготовка матеріалу

Обрізна дошка та брус, які використовуються у дверному виробництві, обов'язково повинні проходити процедуру сушіння. Існує кілька способів зменшення вологості деревини, і найпростіший з них – природний.

Але він вимагає багато часу, тому на виробництвах цієї мети використовують сушильні камери. Це стаціонарний бокс із системою вентиляції, у якому підтримується температура від +40 до +100 градусів.

Отже:

- Спочатку, при працюючому вентиляторі пиломатеріал прогрівається пароюа потім температура поступово доводиться до потрібного режиму. Оскільки конструкційні особливості сушильних камер можуть відрізнятись, принцип роботи з ними визначає інструкція виробника.

- Час прогріву залежить від породи деревини, А суть сушіння полягає у нормалізації вологості, а й у знятті напруг з її внутрішніх волокон. Після досягнення необхідного відсотка вологості дерево не відразу виймають з камери, а витримують у ній ще до трьох годин. Якщо у виробництві використовувати погано висушений матеріал, вироби деформуватимуться.

- Вартість сушильної камери залежить від її ємності, і щонайменше це 2 млн. руб. Такі засоби має не кожен, тому деякі умільці виготовляють їх своїми руками. Виділяють для цього приміщення, поверхні якого якісно утеплюють, ізолюють за допомогою фольги пар, встановлюють вентилятор та обігрівальні елементи. Нерідко для цієї мети використовують інфрачервону плівку для теплих підлог, оскільки вона дуже економічна щодо споживання електроенергії.

Якщо є бажання, інформацію з цієї теми можна легко знайти в інтернеті. Головне питання, яке при цьому потрібно буде вирішити, - це спосіб завантаження в камеру деревини. Зазвичай це, як на фото, візок на рейках, але можна використовувати вилочний навантажувач. Ну і, звичайно, слід подбати про протипожежну безпеку.

Обладнання для калібрування та розкрою матеріалу

Зрозуміло, що деревина, що використовується для виготовлення дверей, повинна бути відкалібрована - тобто, вона повинна мати чіткі геометричні розміри. Тому після сушіння пиломатеріал обробляють на чотиристоронньому стругальному верстаті, який здатний обробити заготівлю відразу з усіх боків. При проході бруска через нього чотири фрези не тільки вирівнюють поверхні, але і розкривають дефектні місця.

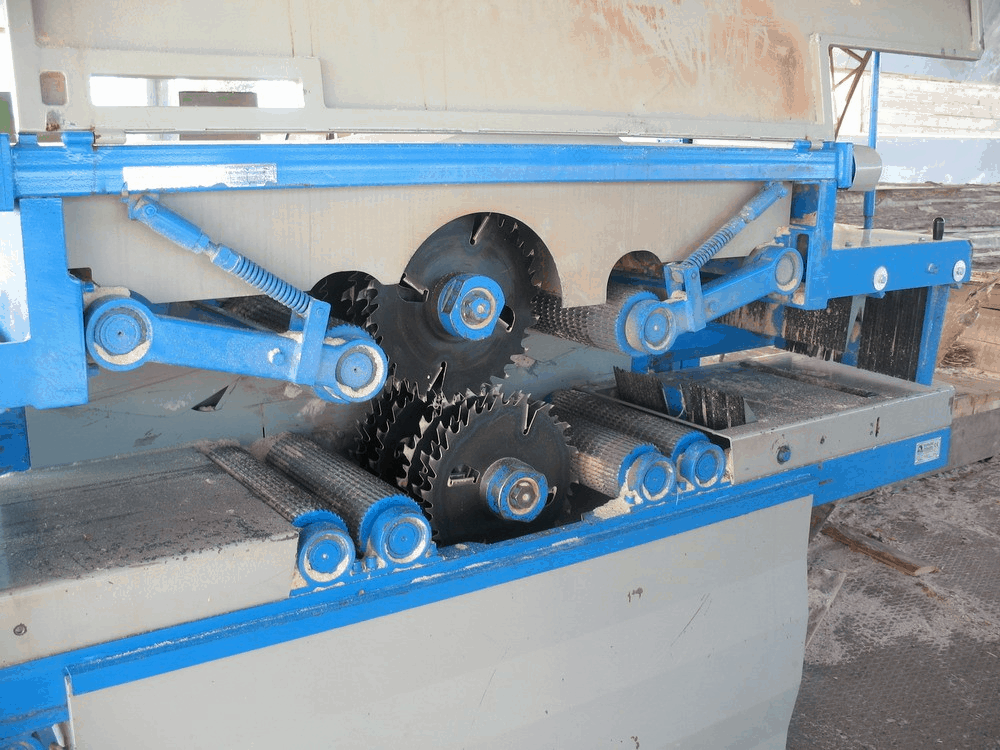

Верстати багатопильні

Підприємство, що має у своєму розпорядженні багатопильний верстат, може значно підвищувати продуктивність. Таке обладнання дозволяє, з метою зниження витрат, закуповувати не готову дошку, а круглий ліс, і розпилювати його самостійно на дошку і брус.

Можливості даного верстата дозволяють масово виготовляти погонажні заготовки, у тому числі і з листового та плитного матеріалу: фанери, ДСП, ДВП, МДФ, меблевого щита.

Зверніть увагу! Верстати з багатопильною системою підходять як для поздовжньої обробки, так і для поперечної. Залежно від різновиду агрегату, у ньому може бути передбачено до двох десятків пилок. Їхнє компонування стандартне, і дуже схоже на пилораму, але на відміну від багатопильного верстата, на пілорамі одночасно кілька заготовок не зробити.

- Крім того, заготівлі, пропущені через багатопильний агрегат, відрізняються більшою геометричною точністю. Всі його робочі елементи розташовані на станині, а в деяких моделях передбачена ще й лінія подачі матеріалу, що є роликовим транспортером.

- Блок подачі матеріалу приводиться в дію електродвигуном і складається з валів з шипами, що забезпечують рівномірне переміщення заготовок. Розпилювальний вузол може складатися як з кількох, так і з одного валу, на якому встановлені круглі пилки. Вони, до речі, можуть розташовуватися у вертикальній площині, а й горизонтально.

При необхідності багатопильний верстат комплектують з фрезерувальним механізмом, необхідним для обробки торців, а так само установкою для обрізки кромок. Комплектація верстата може змінюватись в залежності від параметрів виробів, які потрібно отримати.

Верстати для торцювання

У роботі з будь-яким довгомірним матеріалом неможливо обійтися без торцювальних пилок. У невеликому цеху теслярі можуть скористатися і ручними варіантами, але при величезних обсягах робіт потрібен верстат.

Торцюванням називають поперечне розпилювання деревних матеріалів, за допомогою якого заготівлі надається форма прямокутника і виходить заготівля певної довжини.

Отже:

- Коли на підприємстві є сушарка, один торцювальний верстат може бути встановлений на майданчику, де сортується сирий матеріал, а другий використовується для розкрою вже відкаліброваного бруса або дошки. Таке обладнання має досить великі можливості.

- Крім підрізування торців це розподіл заготовки на 2 частини; визначення ділянки з дефектом, що при розпилюванні автоматично видаляється; вирізування заготовок певної довжини. Всі ці операції можуть виконуватися верстатом як одночасно, і по черзі. Тут багато що залежить від комплектації верстата, його налаштування, а також поставленого завдання.

- Як і в багатопильних верстатах, тут використовують круглі пилки із зубами, виконаними із твердих сплавів. Однак у них інший кут заточування, так як деревину доводиться різати поперек волокон. Пила з правильними зубами ріже матеріал, як по маслу, а не рве або мені його.

- Так як цикл поперечного різання має періодичний характер, рухомі частини верстата не встигають сильно нагріватися, тому механізм працює справно тривалий час. Єдино, для зручності роботи, торцювальний верстат повинен мати зручний пристрій для подачі заготовок. Зазвичай це або транспортер, або рольганг - роликовий стіл, вартість якого, залежно від довжини, варіюється в межах 16000-25000 рублів.

Щоб при розпилюванні не було розбіжності між необхідними та фактичними розмірами виробів, всі вимірювальні прилади на верстаті, а також лінійка упору на рольгангу повинні періодично перевірятися і коригуватися. Для отримання максимально точних параметрів сучасні торцювальні верстати оснащуються оптичними приладами, які так само необхідно час від часу вивіряти.

Форматний розкрійний верстат

При роботі з листовим дерев'яним матеріалом, яким є МДФ, не можна обійтися і без верстата для форматного розкрою. На ньому проводиться розпил по прямому або під кутом: обробляється як довгомірний, так і плитний матеріал, а також можна різати відразу цілу стопку плит за єдиним шаблоном.

- Зробити це за допомогою будь-яких інших верстатів або інструментів якщо і можна, то потрібно витратити чимало часу та зусиль, що для масового виробництва столярних виробів просто неприйнятно. А взагалі ефективність виробництва багато в чому залежить від загальної функціональності верстатів для форматного розкрою.

- Усі вони професійні та діляться на три категорії. У першій групі знаходяться найпростіші моделі економ класу, з невеликими габаритами і без додаткового оснащення упорами, лінійками та притисками. Подібні верстати можуть працювати не більше п'яти годин поспіль, і розраховані на відносно невеликий обсяг - ідеальний варіант для маленької приватної майстерні.

- До другої категорії відносяться верстати середньої потужності, які можуть працювати повну зміну (не менше 8 годин), та забезпечені всіма необхідними пристроями та вузлами. У тому числі вони можуть бути оснащені пристроєм для відсмоктування пилу. Ну а третій варіант – це промислові верстати, які мають найміцнішу конструкцію, повну комплектацію, електронну схему управління, і здатні працювати протягом двох робочих змін.

- Основою будь-якого верстата є станина, де кріпляться все робочі механізми. Чим вона жорсткіша і важча, тим менша вібрація і вища точність різу. На станині закріплено два пильні диски. Попереду розташовується підрізний диск — він має менший діаметр, яке функція полягає у підрізанні верхнього (облицювального) шару на заготовці.

- Остаточно розпилює матеріал основний диск, від якого залежить глибина різу. Таке розташування дисків дозволяє робити якісний різ, з рівними краями і без сколів. У форматного верстата є три робочі столи: один рухомий, яким лист МДФ повного формату подається на розкрій; другий опорний, який має підтримувати відрізані частини. Третій, нерухомий стіл, на якому, власне, і закріплений пиляльний вузол, є основним.

Щоб випиляти на такому верстаті заготівлю, лист кладуть на рухомий стіл, який переміщається напрямною кареткою. За допомогою упору відміряють потрібну довжину, і запускають пиляльний механізм. Як тільки він набере обертів, шляхом зсуву стола лист подають до пильного вузла, і відрізають фрагмент. З налаштувань у форматному верстаті: лише глибина та кут різу.

Устаткування для фрезерування та нарізування шипів

Без фрезерного верстата неможливо уявити жодну столярну майстерню, адже нарізка профілів, пазів, об'ємні рельєфи, криволінійні різи великого радіусу і навіть гравіювання по дереву виконується механізованим способом.

Різниця тільки в тому, що фрезерувальні верстати, які використовуються в тому чи іншому випадку, дещо різняться по конструкції. Існує шість різновидів знімних інструментів, застосування яких обумовлено необхідністю отримання того чи іншого виду обробки.

- Таким чином верстат для фрезерування деревини можна вважати універсальним механізмом. Висоту фрези, розташованої на рухомому вертикальному валу, можна регулювати. А ось положення деталі, що піддається обробці, обмежується за допомогою упорів та напрямних.

- У невеликій майстерні можна обійтися і ручним фрезером, варіант якого представлений вище, а для масового виробництва столярних виробів, використовують верстати з програмним числовим управлінням. Виробники пропонують величезний асортимент подібного обладнання, яке має різні характеристики, і управляється операційними системами.

- З фрезером на вертикальному валу можна зенкувати, тобто отримувати конічні отвори; розточувати їх; вибирати пази. За допомогою таких верстатів обробляють кромки заготовок, виготовляють рамки. А ось дзеркально-симетричні, або абсолютно однакові фігурні заготовки: царги, фільонки, неможливо виготовити без фрезерного верстата копіювального типу.

- найчастіше збирається шиповим способом. Шипи на торцях заготовок, а так само виїмки під них (вуші), можна отримати тільки за допомогою шипорізного верстата. У ньому робочими механізмами також є фрези та пилки. Так само, як і інші фрезерні верстати, шипорізні агрегати можуть бути оснащені ЧПУ і керуватися мікропроцесором.

- У всякому разі, виконати овальний або круглий шип можна лише на такому устаткуванні. Крім нарізки шипів, на верстатах з програмним управлінням можна проводити обгін периметра полотна дверей, обробляти калібрований листовий матеріал, зрощувати бруски по довжині, що буває необхідно для виготовлення щитових дверей.

Зверніть увагу! Крім основних деревообробних верстатів, про які йшлося вище, у дверному виробництві знадобиться і додаткове обладнання, за допомогою якого виробляють обробку готових полотен та погонажних виробів.

- Це і гідравлічний прес, за допомогою якого проводиться обклеювання дверної МДФ-обшивки шпоном, і кромкооблицювальний верстат, за допомогою якого вузькі смужки шпону клеять на торцях полотен. Сюди можна віднести і фарбувальну камеру, і прес для склеювання брусків, і плоскошліфувальний верстат, і пакувальний верстат – інакше як транспортувати вироби?

Як бачите, список обладнання досить великий, і зрозуміло, що для того, щоб обладнати столярний цех, потрібно добряче витратитися. Але не варто забувати ось про що: наявність верстатів та необхідних інструментів ще не гарантує якісного результату. Зрештою, все залежить від професійної компетенції людей, які працюють на цьому устаткуванні.

Під час виробництва плит МДФ використовується спеціальна стружка. Сировина на спеціальному устаткуванні пресується, внаслідок чого виходить матеріал, який служить надалі для виготовлення меблевих фасадів та міжкімнатних дверей. Щоб плита вийшла міцною і надійною, у складі присутні смоли, а також ряд інших компонентів, що клеяться, з екологічно чистим складом.

Сьогодні напрямком виробництваДверних конструкцій займаються багато компаній. Загалом процес виготовлення міжкімнатних дверей МДФмає схожість із технологією виробництва плит низької щільності. Але має також свої відмінні характеристики, які також виступають перевагами. В виробництвіплит МДФ не застосовуються токсичні речовини, формальдегіди, синтетичні клеючі речовини, фенол, які надалі виділяють шкідливі компоненти у навколишнє середовище та є небезпечними для здоров'я людини.

Багато в чому обладнання та технологія забезпечує склеювання волокон за допомогою активізації природних властивостей самої деревини. Під впливом високого тиску компоненти виділяють лігнін - екологічно чисте речовина, що склеюється. Саме тому виробництво міжкімнатних дверей МДФ- одне з небагатьох, яке є повністю екологічно чистим та безпечним.

Міжкімнатні двері МДФ: від чого залежить кінцева вартість конструкції?

Вартість на міжкімнатні двері МДФзалежить від низки чинників. Насамперед, ціна варіюється в залежності від якості самої плити, дотримання технології виробничого процесу, товщини застосовуваного полотна. Існує також кілька типів полотна, які визначають кінцеву вартість двері МДФ. Про них поговоримо докладніше.

За конструкцією полотна двері МДФ діляться на 2 типи:

Щитові двері . Зовні конструкція є цільним полотном. Найчастіше такі двері прикрашені різноманітними художніми вставками та орнаментами для підвищення декоративних якостей. Каркас таких міжкімнатних дверей МДФможе виготовлятися із різних матеріалів. Допускається застосування бруса. До каркаса кріпляться безпосередньо листи МДФ, а простір з-поміж них заповнюється картоном чи іншим матеріалом.

Фільончасті двері. Цей вид відрізняється більшою міцністю. Така конструкція має в самому полотні додаткову вставку, яка тонша за саму раму. За допомогою даної технології виготовлення дверей МДФїм надають як підвищені характеристики надійності, а й розширюють декоративні можливості. Саме двері фільончасті найчастіше можна зустріти у сучасних квартирах.

Повернемося до питання виготовлення міжкімнатних дверей із МДФ. Як і будь-яка інша технологія, вона має певні етапи. Тільки при дотриманні всіх правил та послідовності можна отримати якісні та надійні плити. Якщо конструкція виготовлена з таких плит, Ви будете задоволені міжкімнатними дверима МДФ, встановленими у Вашому будинку чи квартирі.

Технологічні етапи виробництва МДФ плит для міжкімнатних дверей:

- Колоди після спеціальної підготовки подрібнюються до розмірів тріски, після чого проходять промивання та повне очищення, прогріваються парою.

- Повторний процес подрібнення, під час якого тріска перетворюється на волокнисту структуру, яка перемішується зі спеціальними клеючими речовинами, смолами натурального походження.

- Розподіл волокон у спеціальних формах, попередньо сировина просушується, а надмірне повітря відкачується.

- Розподіл у формах волокон за допомогою спеціальних роликів, попереднє пресування, під час якого плита потрапляє в пресувальний верстат.

- З верстата плити виходять безперервним полотном, яке розрізається у потрібних розмірах, шліфується та проходить фінішну обробку.

Якщо технологічний процес виготовлення дверей МДФдотриманий, Ви отримаєте якісну конструкцію з тривалим терміном служби та чудовими експлуатаційними характеристиками.

Розділи статті:

Нерідко, вибираючи з широкого асортименту дверних конструкцій людина не може підібрати двері, що ідеально підходять по всіх параметрах. Багато хто в результаті зупиняє свій вибір на одній з найфункціональніших моделей. Інші ж вирішують зробити виготовлення дерев'яних дверей, що повністю відповідають вимогам власника, самостійно.

Безсумнівно, наявність навичок роботи теслі є істотною перевагою. Однак, за бажання навіть людина без такого досвіду шляхом старань, імпровізації і за допомогою деяких інструкцій здатна виготовити необхідну конструкцію.

Матеріал для роботи

Популярним та недорогим матеріалом, придатним для виготовлення дверей є пиломатеріали з дерев соснових порід. Використання ялинки небажане, оскільки структура дерева досить нестабільна і при обробці утворюється велика кількість сучків та сколів.

Виготовлення красивих і рівних дверей із соснового дерева має на увазі, в першу чергу, правильний вибір та технологію підготовки дощок. Необхідно вибирати пиломатеріал рівної структури, без явних сколів та вад. На колір дощок також необхідно звертати увагу. Наявність деякої синяви на поверхні дощок є прямим свідченням грубих порушень технології зберігання. Використання таких дощок небажане, оскільки незабаром у них почнуться процеси гниття.

Технологія просушування дощок

Для абсолютної впевненості в якості використовуваного матеріалу, а потім і всієї конструкції дверей, після покупки дошки необхідно додатково просушити. Це необхідно зробити навіть якщо їхній зовнішній вигляд ідеальний. Для цього кожна з дощок укладається на прокладку, що розділяє бруски так, щоб вони не стикалися один з одним в теплому приміщенні зі зниженою вологістю.

Виготовлення дерев'яних дверей із застосуванням таких маніпуляцій необхідне видалення зайвої вологи, що обов'язково перебуває всередині деревних волокон. Якщо упустити цей етап, у матеріалі зростатиме цвіль, яка згодом зруйнує виготовлені з таких дощок двері.

Місце для просушування деревини має відповідати наступним параметрам:

- Температура повітря не нижче 25 ° C;

- Невисокий рівень вологості;

- Гарна провітрюваність.

За таких умов етап просушування займає близько 1,5-2 місяців. Однак цей процес можна значно прискорити шляхом використання спеціальних камер. У таких приміщеннях температура повітря нагнітається до позначки близько 50°C, але не можна перевищувати дане значення.

Виробництво дерев'яних дверей з порушенням технології та перевищенням допустимого температурного режиму в ході просушування спричинить витікання з дерева смолистих речовин, основною функцією яких є скріплення волокон деревини.

Камера для сушіння може бути облаштована в будь-якому місці, будь то гараж, склад або сарай. У процесі подібного сушіння пиломатеріали укладаються таким же способом, як і при просушуванні без обігріву повітря.

Необхідні інструменти та матеріали

Для виготовлення якісної конструкції, що дозволяє ефективно поглинати шуми та захищати від холоду, необхідно мати наступні інструменти:

- Комплект просушених дощок;

- Листи ДВП;

- Матеріали для ізоляції;

- Столярний клей;

- Рулетка;

- рівень;

- Рубанок;

- Стамеска;

- Дриль;

- Молоток із цвяхами та саморізи;

- Наждачний папір;

- Фрезер;

- Дверні петлі.

Як пропонує технологія виготовлення дерев'яних дверей, одну зі сторін полотна необхідно зробити повністю рівною і обклеїти ДВП з подальшим укладанням утеплювача.

Виготовлення полотна

З внутрішніх розмірів дверної коробки розраховуються габарити майбутніх дверей. Крім цього, важливо визначити розміри зазорів зверху та знизу. Коли виміри зроблено, необхідно з листа ДВП вирізати прямокутник, що повторює форму та розміри майбутніх дверей. У процесі виготовлення необхідно особливу увагу приділити кутам. Їхні розміри повинні становити рівно 90°.

Для стандартної коробки з габаритами 200*90см необхідно обстругати 2 дошки до товщини 50 мм і ширини 110 мм. Оскільки для здійснення вільного ходу двері необхідні зазори, полотно слід обстругати до розмірів 192*82 см. Для вхідної конструкції найчастіше застосовуються фільонки у кількості 5 штук. Це дозволяє використовувати цілісні відрізки пиломатеріалів.

Далі необхідно обрізати 2 дошки по 192 см довжини та 4 штуки по 72 см. Крім цього, необхідно враховувати шпильки розмірами 50 мм з кожної зі сторін. При виробництві дерев'яних дверей краще використовувати строго симетричне розташування фільонок. Однак, при необхідності створення дверей з асиметричними формами, закріплення деталей буде проводитися в необхідному для цього місці. Така структурність не вплине на функціональність виробу. Але не варто забувати про пази 50 мм.

При перевірочному складанні деталей, у разі повного збігу елементів та відсутності щілин у пазах виконується складання конструкції з проклеюванням. У разі необхідності додаткового зміцнення конструкції в місці стиків можна вбити чопи шириною в 10 мм. Після висихання клею необхідно провести вирівнювання конструкції до абсолютної гладкості.

При виробництві дерев'яних дверей для закріплення фільонок необхідно вибрати відповідний матеріал, наполовину тонший за основний.

Виготовлення фільонок

Дані елементи випилюються із цільної деревини. Фільонка повинна щільно заходити в паз, не залишаючи при цьому жодних щілин. Одна зі сторін має бути абсолютно гладкою. Інша, за бажанням, може бути прикрашена різьбленням або будь-яким іншим способом. Фільонки, щоб уникнути подальшої деформації листа ДВП, при установці повинні розташовуватися на одному рівні з основною поверхнею.

Після перевірки точності співвідношення всіх параметрів, фільонки закріплюються за допомогою шурупів, які розміщують під кутом з боку наступної накладки листа ДВП. Для надання естетичності готовий виріб покривається лакофарбовими матеріалами чи морилкою.

Монтаж петель

Наступним етапом того, як роблять двері своїми руками з дерева, є встановлення петель. Одними із найпопулярніших є вироби напівшарнірного типу. З їх допомогою двері встановлюються шляхом насаджування петель дверей на вісь зверху у відкритому положенні.

Спочатку проводиться розмітка петель на торці полотна та коробці. Самі петлі кріпляться до полотна за допомогою відповідних за розміром шурупів. У разі виникнення перекосів необхідно провести коригування положення петель. В іншому випадку конструкція буде схильна до самостійного відкриття або закриття.

Утеплення

У більшості випадків виробництво дерев'яних дверей передбачає так само їхнє утеплення та забезпечення шумопоглинаючих властивостей. Для досягнення такого ефекту можна застосувати зовнішню оббивку виробу. Це здійснюється шляхом проклеювання полотна ДВП шаром поролону, відступаючи при цьому від кожного краю по 10 мм. Згодом на ці вільні смуги прибиватиметься декоративний зовнішній матеріал. Однак такий варіант підходить більше для вхідних дверей.

Утеплення міжкімнатного полотна найпростіше здійснити шляхом наповнення порожнеч під листом ДВП шаром вати або поролону.

Міжкімнатні двері є необхідною частиною житлових, виробничих та офісних приміщень. При виборі дверних полотен та додаткових елементів потрібно знати, яким чином і за якими правилами вони виготовлені, а також розуміти переваги та недоліки матеріалів, що використовуються під час виробництва дверей. Сучасні виробники застосовують високотехнологічне обладнання, яке дозволяє випускати велику кількість продукції високої якості з різними видами покриття та з сучасним дизайном.

Технологія виготовлення міжкімнатних дверей

Двері служать для поділу різних функціональних частин приміщення та забезпечення шумоізоляції, захисту від сторонніх запахів та зайвої вологи. Способи виготовлення дверних полотен та додаткових елементів залежать від матеріалів, що використовуються під час виробництва. Найбільш популярні двері, які виготовляються із дерев'яного масиву або збірні на дерев'яному каркасі. Скляні вставки роблять полотно частково проникним для світла та візуально розширюють простір кімнат або коридорів.

Найбільш складний та багатоланковий технологічний процес відбувається при виготовленні дверей з використанням дерев'яних елементів. Справа в тому, що лісоматеріал, який не пройшов повний цикл попередньої сушіння та обробки, схильний до жолоблення і розтріскування. Щоб уникнути втрат як кінцевий продукт, необхідно приділити велику увагу попередньої підготовки деревини з використанням певних технологічних прийомів. Процес виготовлення міжкімнатних дверей включає наступні етапи:

- Лісоматеріал (кругляк) соснових порід розпилюється на заготовки за допомогою стрічкових пилок з автоматичною подачею колод.

Колоди розпилюються на заготовки необхідної товщини

- Заготівлі обробляються високою температурою та парою в сушильних камерах, щоб уникнути нерівномірного висихання та жолоблення деревини. Після закінчення процесу сушіння проводиться обов'язковий контроль вологості.

Сушіння пиломатеріалу проводиться при впливі пари та високої температури

- Висушені заготовки розкриваються на бруски технологічного перерізу і з них видаляються дефектні фрагменти (сколи, сучки, тріщинуваті та гнилі ділянки), які можуть вплинути на якість дверного каркаса та полотна.

З розкроєної на брус заготовки вирізаються дефектні ділянки

- Потім здійснюється зрощування заготовок за допомогою шипів, клею та вертикального преса в щит, з якого після висихання та обрізки отримують дверне полотно.

За допомогою вертикального преса одержують щитову заготовку дверного полотна.

- Після шліфування полотно покривається тришаровим шпоном або МДФ-панелями з одним шаром шпону і поміщають у прес для склеювання.

- На наступному етапі фрезерно-гравіювальним верстатом вирізуються фігурні декоруючі елементи, фільонки або отвори для скління, а після складання дверні полотна покриваються трьома шарами лаку з проміжним і остаточним шліфуванням.

При остаточному складанні монтуються фільончасті елементи або скління

- Після заключної просушування продукція упаковується, за необхідності забезпечується фурнітурою та відправляється споживачеві.

Технологічна послідовність виготовлення дверей може бути іншою і це залежить від матеріалу, обладнання та дизайну виробу. Наприклад, для дорогих дверей з масиву цінних порід дерева не характерне використання шпону і вони виготовляються із застосуванням складних верстатів із ЧПУ, а в бюджетних дверях часто використовуються вставки з гофрокартону та дешева плівка для ламінування.

Важливо, що в заводських умовах фурнітура на двері з симетричним декором зазвичай не встановлюється, оскільки при монтажі у споживача виріб може відкриватися як у ліву, так і праворуч, відповідно петлі і ручки встановлюються монтажниками за місцем.

Відео: виготовлення дверей з масиву дерева

Правила та норми виробництва міжкімнатних дверей

Дверні блоки виготовляються на устаткуванні, що розміщується на значних виробничих площах. До цих приміщень пред'являються певні вимоги як до промислових об'єктів, до яких входять склади лісоматеріалів, сушарки, обробний цех, лакофарбова ділянка і склад готової продукції. Кожна виробнича ділянка облаштовується за правилами та нормами, відповідно до технічних умов для конкретного завдання. Основними вимогами до виробничих приміщень з виготовлення дверей є такі критерії:

- наявність вільних під'їзних шляхів;

- у будинках має бути забезпечена стабільна температура, вологість, природне та штучне освітлення;

- має бути облаштовано електропостачання, опалення, вентиляція, водопостачання та каналізація;

- приміщення повинні бути обладнані пожежною сигналізацією, засобами пожежогасіння та аварійними виходами;

- на робочих місцях потрібне забезпечення безпечних умов праці;

- лакофарбові ділянки мають бути ізольовані від інших приміщень та забезпечені припливною вентиляцією.

Персонал зобов'язаний проходити професійну підготовку та навчання за нормами охорони праці, пожежної та електробезпеки, а також проходити позаплановий, повторний та первинний інструктаж на робочому місці.

Виробниче приміщення має бути обладнане відповідно до стандартів

Основною нормою для виробничого процесу служить технологічна документація, яка спирається на Технічні умови для виробництва ТУ 5361-001-58037723-2015 «МІЖКОМНАТНІ ДВЕРІ, ПЕРЕГОРОДКИ І ПОГОНАЖНІ ВИРОБИ ДО НИМ». У цьому документі викладено вимоги щодо конструкції міжкімнатних дверей, якості матеріалу та покриття лицьової поверхні, а також екологічні вимоги. У нормативах зазначено порядок приймання готової продукції, сертифікації та встановлення гарантійного терміну експлуатації.

Для покупця важлива наявність сертифіката, гарантійного терміну та відповідності дверей, коробки та додаткових елементів вимогам технічних умов, оскільки це підтверджує якість виробу, та дозволяє розраховувати на тривалий термін експлуатації.

ГОСТи, що діють, з виробництва міжкімнатних дверей

Технічні характеристики дверей обумовлюються стандартами, що задають загальні технічні умови або методи визначення фізичних параметрів та габаритів готової продукції. Багато виробників створюють вироби за нестандартними розмірами, але з неухильним дотриманням вимог якості. Споживачеві може бути цікавий перелік регулюючих стандартів, за якими працюють виробники міжкімнатних дверей, а саме:

- Загальні вимоги до дерев'яних дверей із переліком нормативних документів встановлюються ГОСТ 6629–88, а вимоги до виробів із дерева викладені у ГОСТ 475–78.

- Варіанти конструкцій міжкімнатних дверей, їх типи та розміри вказані у ГОСТ 24698-81.

- Вимоги до доборів, кріпильних елементів та петлів призначаються ГОСТ 538-88.

- Методи визначення звукоізоляції, опору теплопередачі та повітропроникності регламентуються ГОСТ 26602.

- Визначення площинності дверного полотна здійснюється за стандартом СТ СЕВ 4181-83.

- Методика випробування надійності викладена у СТ РЕВ 3285-81.

- Опір ударному навантаженню проводиться за методом, вказаним у СТ РЕВ 4180-83.

У супровідних документах на готову продукцію має бути умовне позначення дверних полотен, наприклад U05195 VERSAL pat. 1014 dec/oro полотно D3 91х230 L, яке означає наступні параметри дверей:

- артикул – U05195;

- торгове найменування певної колекції – VERSAL;

- тип обробки/колір - pat. 1014 dec/oro;

- назва виробу – полотно;

- модель виробу – D3;

- ширина та висота полотна − 91х230;

- вид відкривання, ліве – L.

Перед тим як замовити двері, необхідно ретельно виміряти дверні прорізи, щоб вибрати потрібний типорозмір коробки, полотна та потрібну кількість додаткових елементів. Для міжкімнатних дверей існують стандартні габарити отворів із відповідним позначенням по БНіП і такий підхід полегшує вибір дверної коробки за таблицею.

Таблиця: співвідношення розмірів отвору з розмірами дверного полотна

Існуючі нормативні документи гарантують високий рівень якості продукції, стандартизацію за розмірами та дотримання екологічних вимог, крім того, споживач може визначити відповідність, заявлених виробником властивостей виробу, якісному та ціновому рівню.

Матеріал для виготовлення міжкімнатних дверей

У виробництві міжкімнатних дверей та перегородок використовуються сучасні матеріали, що відрізняються екологічною чистотою, міцністю, невеликою вагою та довгим терміном експлуатації. До них відносяться металопластикові та скляні двері, каркасом для яких служить алюмінієвий профіль, а заповнювачем – пластикові панелі або гартоване триплексне скло з матовим покриттям. Але традиційні двері з дерев'яним каркасом та вставками зі скла, МДФ-панелей та фільончастих елементів займають основну нішу на ринку. При виготовленні такої продукції використовуються такі матеріали:

- Очищений від дефектів сосновий пиломатеріал з вологістю не більше 8%, що зрощується в шип за допомогою клейового пресування.

- Деревностружкові плити високої щільності.

- Натуральний шпон із різних порід деревини товщиною 0,6 мм.

- Ламінує плівка, що імітує деревину цінних порід дерева.

Плівка, що ламінує, надає дверям текстуру натуральної деревини.

- МДФ-панелі різної товщини, використовуються для облицювання дверних полотен та створення фільончастих елементів.

- Скло матове, триплексне або загартоване, використовується для світлорозсіювальних та декоративних вставок у дверне полотно.

- Гофрокартон застосовують у бюджетних випадках, як звукоізолюючі вставки в полотно між брусами каркаса.

Гофрокартон використовується для утеплення та шумоізоляції недорогих дверних полотен.

- Воскові та водостійкі покриття, склади, що кольорують, і лаки.

- Клей типу «Клейберіт 303.2», MERITIN КЛЕЙ D3 та інші, використовується для промислового склеювання фрагментів полотен, дверних коробок та додаткових елементів.

Виробництво недорогих дверей ґрунтується на застосуванні ДСП, ламінуючої плівки, гофрокартону та МДФ, а у дорожчих виробах використовується масив дерева з фрезерованими елементами, фільонками та вставками із загартованого скла.

Шестирічний досвід експлуатації автором статті шпонованих дверей фільонки показує їх значну надійність. Але в приміщеннях з високою вологістю хотілося б порекомендувати різні види дверей, що ламінують, з додатковим водостійким покриттям. Через чотири роки служби у ванній кімнаті на внутрішньому шпонованому полотні, незважаючи на обробку рідким воском двічі на рік, з'явилися біляві розлучення та потіки від впливу пари та конденсату. Виникла необхідність косметичного ремонту, тому довелося ошкурювати площину дверного полотна, знежирювати розчинником, покривати складом, що кольорує, і водостійким лаком у два шари. У меншій мірі з'явилася така ж проблема в пральні, а щодо інших дверей, то незначні пошкодження шпону і подряпини були усунені підклеюванням та обробкою твердим, кольорованим воском різних відтінків. Після такого дрібного ремонту полотна, коробки та добори набувають первозданного вигляду і служать понад шість років. В умовах дачної експлуатації при літньому проживанні вкриті водостійким лаком дерев'яні двері служать понад вісім років. При цьому не відбувається короблення та розсихання в умовах перепадів температур та зміни вологості. Але потрібно відзначити, що найкращим варіантом для дачного будівництва є металопластикові двері та коробки, які не змінюють властивостей та зберігають геометрію за мінливих погодних умов.

Устаткування для виробництва міжкімнатних дверей

Найбільш витратним виробництвом міжкімнатних дверей з точки зору кількості необхідного обладнання є виготовлення виробів з дерева. Фабрична продукція з металопластику та скла вимагає великої кількості комплектуючих та малої кількості верстатів по розкрою каркасів та обробці скляних полотен. Переробка пиломатеріалів більш насичена верстатами, пресами та іншим оснащенням. Розглянемо обладнання, яке застосовується для виробництва дерев'яних дверей:

- Пилорами та стрічкові пилки, що використовуються для розкрою кругляка.

Пилорама дозволяє отримати з кругляка пиломатеріал необхідної товщини

- Термокамери з подачею пари для просушування пиломатеріалу.

Промислові сушильні камери дозволяють довести пиломатеріал до необхідного рівня вологості та уникнути викривлення заготовок

- Устаткування для виробництва шпону.

- Шипорізний верстат для каркасу та дверного полотна.

За допомогою пневматичного преса проводиться склеювання дверного полотна.

- Циркулярні пилки та форматно-розкроювальні верстати для розпилювання заготовок за розмірами.

- Копіювально-фрезерні верстати з програмним керуванням для декорування дверних полотен.

За допомогою фрезерних верстатів виготовляються фігурні та фільончасті елементи

- Шліфувальні верстати для проміжної та фінішної обробки продукції.

- Лакофарбове обладнання.

Перелік виробничого парку може бути розширений через застосування різних технологічних та дизайнерських рішень у процесі виробництва міжкімнатних дверей та комплектуючих елементів, що позитивно позначається на споживчих властивостях кінцевої продукції.

Відео: виробництво міжкімнатних дверей

Ми розглянули деякі види міжкімнатних дверей, технології виробництва, а також нормативні документи та вимоги, що регламентують продукцію цього виду. Для правильного вибору дверей необхідно знати властивості покриття та матеріалу, з якого вони виготовлені. Якісне обладнання та дотримання технології виробництва забезпечує стійкість до зовнішніх впливів та тривалий термін експлуатації виробів. Широкий вибір дизайнерських рішень дозволяє надати житла індивідуальний вигляд і неповторний стиль.