Расчет технологической линии производства котлет. Приобретаем оборудование для производства полуфабрикатов

Существуют отработанные технологические схемы организации производственных цехов по работе с мясными полуфабрикатами, при этом сама схема работы абсолютно одинакова как для небольшого цеха, так и огромного завода. Основная разница в мощностях установленного оборудования и как следствие номинальной величиной выпускаемой продукции. Кроме этого большинство направлений по работе с мясными полуфабрикатами тесно связаны между собой и фактически при достаточно незначительных инвестициях и модернизации в одном цехе можно выпускать, как котлеты, со всеми производными продуктами, так и те же пельмени, но об этом в отдельной статье здесь. Почему это так?

Ответ напрашивается сам собой если провести сравнение между необходимым набором оборудования для двух разных цехов – котлетного мини-цеха и . Какое оборудование нужно , а сейчас проведем анализ котлетного бизнеса.

На первом этапе изготовления котлет мы занимаемся разделкой и обработкой полутуш, как следствие для мини-цеха необходимо:

- -столы разделочные;

- -крюки, наборы ножей, миски или ведра для переноса мяса;

Минимальный комплект для данного этапа производства обойдется в 10-12 тысяч рублей. Кроме того стоит предусмотреть покупку разнообразной пластиковой тары для хранения не мясных ингредиентов, именно при производстве котлет используют массу разнообразных добавок, которые собственно может и в небольших количествах но должны быть все.

На втором этапе происходит измельчение основных ингредиентов согласно рецептуре и для этого нам понадобится, конечно же, мясорубка.

Промышленные мясорубки отличаются от обычных бытовых, не только номинальной мощностью, но и имеют полный унгер. Чтобы было понятней, в обычной мясорубке используется:

Промышленные мясорубки отличаются от обычных бытовых, не только номинальной мощностью, но и имеют полный унгер. Чтобы было понятней, в обычной мясорубке используется:

- Шнек;

- Решетка.

А вот в списке оборудования для производства котлет в небольшом цеху должна быть мясорубка имеющая полный унгер, то есть:

- Шнек;

- Подрезной нож;

- Двусторонний нож;

- Крупная решетка;

- Двусторонний нож;

- Мелкая решетка

Думаю разницу между обычными мясорубками и теми, которые необходимо использовать в изготовления котлет в промышленных масштабах видна невооруженным взглядом.

Относительно стоимости такого оборудования то стоит отметить, что как и по другим позициям в самые дешевые образцы представлены китайскими производителями, но все они имеют ряд «слабых» мест, которые сводятся к использованию мягко скажем не качественного метала и достаточно «халтурной» электрической частью. Хотя последнее время наблюдается повышения качества китайского оборудования, но вместе с ним растет и цена.

В средней ценовой группе находятся белорусские и отечественные производители, у них как раз с металлом более-менее все нормально, но имеется конструкционные недостатки, в частности в ножи для мясорубки выпускаются цельными, что не совсем удобно при обслуживании такого оборудования. Хотя в целом они полностью соответствуют своей стоимости и прослужат достаточно долго.

В вышей лиге конечно европейский производители, их оборудования для производства котлет имеет один очень большой недостаток, это его стоимость.

| GASTRORAG HM-22A | Торгмаш МИМ-350 | Fama FTI 136 UTE | |

| Мощность, Вт | |||

| Напряжение, В | |||

| Производительность, кг/час | |||

| Тип |

полный UNGER |

полный UNGER |

полный UNGER |

| Реверс | |||

| Количество ножей, шт. |

2 двойных ножа, 2 решетки |

нож подрезной, нож крестовой-2шт. решётка 5мм, решётка 9мм, купатница |

2 ножа, 2 решетки, 1 подрезная решетка |

| Габариты, ДхШхВ мм | |||

| Страна производитель |

Белоруссия |

||

| Тип мясорубки |

Профессиональная |

Профессиональная |

Профессиональная |

| Цена |

Этап третий в изготовления котлет это окончательное приготовление фарша, если на предыдущем мы измельчили все ингредиенты, то теперь их нужно перемешать и добавить специи и соль.

Конечно самым «дешевым» вариантом будет ручной перемешивания, но в промышленных масштабах это не возможно, да и контролирующие органы на такую кустарщину посмотрят не очень хорошо. Плюс, конечно же, органолептические свойства фарша будут значительно хуже. Лишний раз напомню об этом потому, что недавно один из знакомых при организации такого цеха решил отказаться от покупки фаршемешальной машины из-за ее стоимости. Могу сказать, что ничего хорошего из этого не вышло и фаршемешалку пришлось докупать по ходу работы.

Фаршемешальная машина очень существенная статья расходов при покупке оборудования для котлетного цеха ведь ее стоимость начинается от 30 тысяч рублей за китайские аппараты и от 50 тысяч рублей за отечественные аналоги. Сравнительные таблица наведена ниже.

| BWL-50 | SIRMAN IP30 3Ф | ИПКС-019 | |

| Объем дежи (л.) | |||

| Максимальный объем загрузки (кг) | |||

| Время замеса (мин) | |||

| Скорость вращения мешалки (об/мин) | |||

| Мощность (кВт) | |||

| Габариты | |||

| Масса (кг.) | |||

| Производитель | |||

| Цена |

Этап четвертый – формовка котлет, для изготовления самой продукции используются специализированные формовочные машины, как правило, один аппарат может изготавливать достаточно широкую номенклатуру продукцию. Варьирующую, как по размерам, от 20 до 100 мм, так и по весу, в большинстве случаев от 50 до 100 грамм.

Стоить отметить, что изменение конфигурации и веса происходит за счет использования разных формовочных форм, и если у большинства производителей они достаточно унифицированы, то отдельные «умудряются» выпускать очень много разных конфигураций вплоть до «квадратных» форм, говорим о котлетных аппаратах серии ИПТС. Правда и удовольствие это не из дешевых за дополнительный набор форм придется заплатить порядка 45 тысяч рублей.

Приблизительные цены на формовочное оборудование.

| Котлетный автомат АК2М-40У | Котлетный автомат ИПКС-123 | Машина для формирования котлет и гамбургеров AMB MV | АФК-1 | |

| Производительность техническая (шт./час) | ||||

| Вместимость загрузочного цилиндра для фарша (л) | ||||

| Форма котлет |

круглая/палочка/тефтеля |

|||

| Масса формируемых котлет (г) |

в зависимости от насадки |

|||

| Потребляемая электроэнергия кВт.ч | ||||

| Мощность электродвигателя кВт | ||||

| Напряжение в сети В | ||||

| Габаритные размеры (мм) | ||||

| Масса (кг) | ||||

| Страна | ||||

| Цена | ||||

| Дополнительное оборудование |

отдельно |

отдельно |

||

| Цена |

При выборе оборудования в первую очередь необходимо оценивать Вашу финансовую платежеспособность мощности же любого из перечисленных аппаратов хватит на небольшое производство.

Этап пятый заморозка, тут немного «перепрыгнем» и сразу же поговорим о двух составляющих всего технологического цикла это:

- Шоковая заморозка – необходима для правильного формирования готовой продукции, вернее чтобы в последующем котлеты не расползлись.

- Хранение – холодильные шкафы для хранения готовых продуктов.

Существует множество разнообразных предложений на рынке, но практика показывает, что само по себе холодильное оборудование достаточно дорогое удовольствие и потому именно здесь необходимо проявить гибкость и находчивость. Сегодня множество знакомых переходят на стационарные холодильные установки, изготовленные с применением сэндвич панелей и холодильного оборудования. Второй вариант это покупка б/у оборудования. Но при самых оптимальных условиях на все «холодные» процессы уйдет минимум 200 000 рублей.

Этап шестой – упаковка . В отличие от того же пельменного бизнеса, котлеты и тефтели требуют индивидуальной упаковки, конечно можно грузить в обычные картонные коробки, но такой подход себя не оправдывает, тем более для котлет и тефтелей можно применять простую и экономичную упаковку с помощью «горячего» стола. Тем более обойдется такое устройства для упаковки в 5 – 8 тысяч рублей, что на общем фоне не выглядит глобальными расходами.

Кроме того, для небольшого котлетного цеха понадобятся:

- Подносы;

- Тележки;

- Ведра, миски;

- Халаты.

Общие расходы на такие «мелочи» могут составить порядка 10-15 тысяч рублей.

Итого все необходимое оборудования для котлетного бизнеса на обойдется в:

| Стол из нержавейки | |||

| Тележки | |||

| Ножи (крюки и т.д.) | |||

| Котлетный аппарат | |||

| Мясорубка | |||

| Фаршемешалка | |||

| «Горячий» стол - упаковка | |||

| Морозильные камеры бу | |||

| Стулья | |||

| Ведра (прочие хоз.мел) | |||

| Итого |

Итого общие расходы на организацию небольшого цеха обойдутся в 423 000 тысячи рублей, исходя из расчетной прибыли, нашего , окупаемость проекта составит 4 месяца (120 тысяч прибыли в месяц), что очень даже не плохо для малого бизнеса. Более подробную оценку идеи для бизнеса читайте здесь.

Интересное по данной теме

Производство замороженных полуфабрикатов является перспективным направлением вложения денежных средств, поскольку спрос на эти продукты есть всегда. Организация дела не требует много времени, основная задача оборудовать цех, где будет расположена автоматическая линия – производство полуфабрикатов, нанять квалифицированных работников, найти надежных поставщиков качественного сырья и наладить систему сбыта. Проще всего учредить предприятие индивидуальной формы собственности, это и быстрее, и дешевле. Необходимо получить государственное разрешение на такой вид деятельности, санитарно-эпидемиологическое разрешение.

Особенности производственных площадей

При выборе помещения, где будет размещено производство, следует учесть близость к фермерским хозяйствам, которые будут поставлять сырье, это сократит транспортные издержки. Оптимальная площадь цеха – 200 м 2 , потребуется склад для сырья и готовой продукции. Здание должно иметь все коммуникации, бытовые комнаты, административный отдел.

Перед началом работы необходимо получить разрешение пожарного надзора и органов СЭС. Все элементы линии производства полуфабрикатов работают от электросети, поэтому необходимо предусмотреть систему аварийной электрогенерации, мощности которой должно хватить как минимум на два часа работы, чтобы закончить производственный процесс. Поскольку готовая продукция выпускается в замороженном виде — склад по ее хранению должен представлять собой либо большую холодильную камеру, либо оснащен промышленными холодильными установками. Если предприятие будет располагаться в арендуемом помещении, то размер арендной платы составит 15 тысяч рублей, еще 15 тысяч на коммунальные платежи в месяц.

Персонал

Производство полуфабрикатов подразумевает изготовление разных видов котлет и блинчиков. Для каждого вида продукции свой комплект оборудования. Линия производства котлет обслуживается двумя работниками, блинная линия также потребует двух человек в смену. Одного человека будет достаточно для подготовки сырья и одного для приготовления начинки блинов. Потребуется грузчик, технолог, контролирующий производственный процесс и качество готовых полуфабрикатов и инженер-наладчик, для обслуживания линии. Фонд оплаты труда составит 100 тысяч рублей в месяц, при работе предприятия в одну смену.

Расход сырья на производство полуфабрикатов

Основным ингредиентом для изготовления замороженных котлет является мясо. По оригинальной рецептуре должно быть 50% свинины и 50% говядины, общая доля мяса в котлетах – 55 %, остальную часть составляют: вода (22%), жир-сырец (5%), хлеб (13%), лук (3%), панировочные сухари (2%), перец (0,1%), соль (1%).

Таблица расчёта себестоимости изготовления 100 кг котлет:

Для изготовления блинчиков понадобятся:

Блинчики

Блинчики - мука;

- яйца или яичный порошок;

- сахар;

- вода;

- растительное масло;

- соль.

Для начинки можно использовать фруктовые джемы, творожную массу, мясной или печеночный фарш. В производстве замороженных блинчиков можно использовать большое разнообразие начинок, угождая вкусам потенциальных покупателей.

Технология производства блинчиков

Блинница Процесс изготовления осуществляется с помощью автоматизированной линии производства блинов. На первом этапе необходимо приготовить тесто. В чаше взбивальной машины смешиваются необходимые ингредиенты и в течение нескольких минут перемешиваются. Готовая масса подается на блинный аппарат, где происходит раскатка теста и выпечка. Полуфабрикаты нарезаются согласно заданным размерам и подаются на стол для фарширования. Есть линии, в которых этот процесс ручной, но все же большинство аппаратов полностью автоматизированные. За линией выпечки следует дозатор для начинки, далее, механизм, складывает блинчик пополам и заворачивает края. Готовые изделия необходимо поддать шоковой заморозке. Именно быстродействие играет важную роль, поскольку тесто может пропитаться начинкой и изменить структуру и цвет. После заморозки полуфабрикаты готовы к упаковке и транспортировке в холодильные камеры.

Блинница Процесс изготовления осуществляется с помощью автоматизированной линии производства блинов. На первом этапе необходимо приготовить тесто. В чаше взбивальной машины смешиваются необходимые ингредиенты и в течение нескольких минут перемешиваются. Готовая масса подается на блинный аппарат, где происходит раскатка теста и выпечка. Полуфабрикаты нарезаются согласно заданным размерам и подаются на стол для фарширования. Есть линии, в которых этот процесс ручной, но все же большинство аппаратов полностью автоматизированные. За линией выпечки следует дозатор для начинки, далее, механизм, складывает блинчик пополам и заворачивает края. Готовые изделия необходимо поддать шоковой заморозке. Именно быстродействие играет важную роль, поскольку тесто может пропитаться начинкой и изменить структуру и цвет. После заморозки полуфабрикаты готовы к упаковке и транспортировке в холодильные камеры.  Линия для двухсторонней прожарки блинов

Линия для двухсторонней прожарки блинов Для организации изготовления данного вида полуфабрикатов понадобится:

- линия по производству блинов;

- холодильная камера;

- низкотемпературный моноблок.

Автоматизированная линия выполняет замес теста, выпечку заготовок, фарширование, заворачивание. Характеристики:

Холодильная камера предназначена для хранения готовой продукции. Характеристики:

- габариты – 4040*6460*2200;

- объем – 58 м 3 ;

- стоимость – 177 500 рублей.

Низкотемпературный моноблок используется для шоковой заморозки полуфабрикатов:

- объем камеры – 80 м 3 ;

- мощность – 380 В;

- температура — до -22 о С;

- стоимость – 160 тысяч рублей.

Технология производства котлет

Линия производства котлет

Линия производства котлет На первоначальном этапе необходимо подготовить все составляющие ингредиенты. Мясо проходит зачистку и обвалку, удаляются жилы, хрящи, мелкие кости. Для создания фарша используют фаршмешательную установку, которая является частью линии по производству котлет. В чашу этой установки постепенно добавляют все остальные ингредиенты, необходимые по рецептуре. На этом этапе важно соблюдать температурный режим – не допускать нагрев фарша свыше 14 о С, иначе могут испортиться его бактериальные характеристики. Полученная масса направляется в формовочный блок, в котором происходит дозировка полуфабрикатов согласно заданным параметрам. Разные по весу, размеру и формам котлеты получаются благодаря использованию различных насадок. Следующим этапом является процесс шоковой заморозки. Готовые полуфабрикаты можно фасовать и отправлять на склад готовой продукции.

Рентабельность производства

Для удобства расчетов будет приведена рентабельность производства котлет на линии производства полуфабрикатов. Стоимость самой линии у разных производителей может отличаться, для примера возьмем модель KOPPENS VM, ее стоимость 1 450 000 рублей. Себестоимость готовой продукции складывается из затрат на сырье, заработной платы работников, аренды помещения, транспортных расходов. В месяц постоянные расходы составят:

- оплата труда – 100 тысяч рублей;

- аренда – 15 тысяч рублей;

- коммунальные платежи – 15 тысяч рублей;

- упаковка – 8 тысяч рублей;

- транспортные расходы – 10 тысяч рублей;

- прочие расходы — 10 тысяч рублей;

- итого – 158 тысяч рублей.

Себестоимость продукции рассчитывается из предположения, что в одну смену будет производиться 50 кг котлет, в месяце будет 22 смены, а стоимость сырья на 1 кг готовой продукции составляет 101 рубль. Умножаем все показатели – получаем 111 100 рублей полной себестоимости. Розничная цена 1 кг колет 400 рублей, выручка за месяц составит 440 тысячи рублей. Расчет прибыли: выручка (440 000) – себестоимость (111 100) – постоянные расходы (158 000) = 170 900 рублей. При такой величине чистой прибыли рентабельность производства составит 40 % — это высокий показатель говорит о быстрой окупаемости капитальных вложений (в течение 18-24 месяцев).

Видео: Процесс производства мясных полуфабрикатов

Сверхбыстрый темп жизни не оставляет нам шансов насладиться домашним уютом и уж тем более – домашней едой. Вот здесь нам на помощь и приходит разнообразная продукция, которая уже прошла все этапы технологического процесса, кроме последнего – приготовления. как бизнес, исходя из этой потребности, направление довольно прибыльное, хоть и требующее определенных вложений средств и усилий.

Разновидности полуфабрикатов

В целом данные продукты можно разделить на пищевые и производственные. Нас как потребителей, конечно же, больше интересуют первые, поскольку именно они попадают к нам на плиту с прилавков магазинов.

Из названия можно сделать вывод, что данная продукция уже наполовину прошла производственный процесс и требует только окончательной обработки – жарки, варки, тушения.

Полуфабрикаты могут быть овощными, мясными, рыбными, молочными, крупяными, комбинированными.

Более детально классификация выглядит так:

- натуральные мясные;

- панированное мясо кусками – отбивные, ромштекс, шницель, бифштекс, отбивные котлеты;

- куски мяса, порезанные по кускам и расфасованные по пакетам – лангеты, антрекоты, эскалопы, котлеты, шницели;

- шашлык;

- мясные наборы из небольших кусочков – азу, гуляш, бефстроганов, рагу;

- мясные субпродукты;

- рубленые полуфабрикаты – фарш, котлеты из него;

- рыбные полуфабрикаты;

- пельмени;

- очищенный картофель;

- замороженные овощи;

- котлеты из овощей;

- манные, рисовые, пшенные котлеты;

- овощные смеси;

- сырники;

- вареники.

Данный список, безусловно, не может быть полным. Продолжить его можно до бесконечности, поскольку условия современной жизни заставляют технологов придумывать все новые и новые рецепты.

Производство полуфабрикатов подразумевает еще одну классификацию, которая основана на принципе термической обработки. Здесь выделяют продукцию замороженную и охлажденную. Если говорить конкретно о мясных полуготовых продуктах, то они еще подразделяются на разные виды по типу используемого мяса – свиные, говяжьи, куриные и прочие.

Регистрация и документы

На начальном этапе необходимо решить, в какую именно форму будет облечено ваше предприятие. Вариантов два – . В первом случае вам предстоит пройти несложную процедуру регистрации, но зато второй откроет вам двери во многие супермаркеты и крупные магазины, поскольку с юридическими лицами такие предприятия работают гораздо охотнее.

В качестве оборудования вам понадобится:

- скалка;

- мясорубка;

- домашние весы;

- миски;

- упаковочные материалы;

- морозильная камера.

Единственное условие – на вашей кухне должно быть достаточно места, особенно когда производство начнет расти и понадобятся дополнительные руки, чтобы успевать обрабатывать все заказы. В домашнем бизнесе вы сможете преуспеть, если будете строго соблюдать вопрос качества вашей продукции. Стоить она будет на порядок выше, чем магазинные полуфабрикаты, но и ожидать от нее клиент тоже будет больше. Фарш должен быть вкусным, главное – мясным, и в нормальном количестве.

Идея бизнеса: как открыть цех производства котлет - полуфабрикатов?

Откуда ведем бизнес: цех, арендуемое помещение

Основные затраты: приобретение оборудования для производства (котлетоформовочная машина), покупка сырья, электричество, заработная плата

Необходимое оборудование: котлетоформовочный аппарат, мясорубки, охладители, котлетный автомат, упаковочное оборудование

Расходные материалы: упаковка, мясо, вода, панировка, лук, чеснок, специи и другое

Начальный капитал: от 900 000 руб. до 1 600 000 руб.

Срок окупаемости: от 12-ти до 24-ти месяцев

Возможная прибыль: от 30 000 руб. до 120 000 руб.

Сделать котлеты самим - не сложно. Каждая хозяйка знает как, и умеет их делать. Даже если вы никогда раньше не готовили, и решили попробовать сами приготовить котлеты, они обязательно у вас получатся.

Очень много рецептов по изготовлению котлет, и конечно же везде добавляют разные ингредиенты. Основной состав котлет такой: фарш, соль, перец, лук или чеснок. В не которые виды котлет добавляют ещё крупу, например гречку, такие котлеты называются гречаники . Также добавляют картофель, сыр, молоко, различные тёртые овощи, морковь, лук.

На промышленном предприятии изготавливают котлеты таким же способом, что и дома, вот только процесс этот полностью автоматический.

Технология производства котлет - кратко.

Предприятие по производству котлет, производят котлеты, в большом количестве. Котлеты, там изготавливаются не полностью из фарша, а его добавлением. Остальные компоненты добавляются в зависимости от рецептуры. Но соль, лук, чеснок и перец добавляются обязательно. Всё дело в рентабельности производства. Если котлеты будут выпускать из чистого фарша, то они будут очень дорого стоить, и не каждый покупатель, тогда их сможет купить. А так, котлеты, доступны по цене, и каждый человек сможет их купить, попробовать и оценить их вкус. Надо сказать, что нормальные производственные котлеты, не сильно отличаются от домашних, по вкусу.

Оборудование для производства котлет.

Так какое же оборудование надо, для производства котлет? Основное это:

1) Мясорубка

2) Котлетоформовочная машина

3) Холодильное оборудование

4) Оборудование для упаковки

Итак, для производства котлет, вам понадобится - специальная фаршемешалка. Они разные по цене, от 120 тыс. рублей до 355 тыс. рублей. Цена зависит от объёма вместимости бункера, то есть от того, сколько килограмм фарша в него поместится. Обычно туда помещается от 30 кг фарша до 180 кг фарша. Выбирают фаршемешалку ещё и по мощности. Чем больше объём закладываемой продукции, тем соответственно и выше цена. Так же для производства котлет понадобится приобрести котлетный автомат. Его наполняют фаршам , и он автоматически выпускает котлеты, с определённым весом.

Котлетоформовочная машина:

Вес каждой котлеты, одной порции, заранее задаётся данному аппарату. Стоимость котлетного автомата, зависит от его производительности. Модель средней мощности стоят приблизительно от 220 тыс. рублей до 560 тыс. рублей. По этой цене, можно приобрести автоматы по производству котлет, с вместимостью бункера, куда закладывается фарш - на 18 - 30 литров. Выход котлет за 1 час работы, такого автомата составляет - 1000 котлет и 2100 котлет. По количеству котлет, производимых за 1 час работы, рассчитывают общую мощность данной линии.

Выход котлет за 1 час работы, такого автомата составляет - 1000 котлет и 2100 котлет. По количеству котлет, производимых за 1 час работы, рассчитывают общую мощность данной линии.

Есть котлетные автоматы, которые оснащены ещё дополнительно - охладителем для котлет. Охладитель, предохраняет котлеты от засыхания, и слегка их замораживает. В обязательном наличии у вас должен быть холодильные камеры хранения, для данной продукции, вместительностью, вашему объёму продукции, которое вы производите, или собираетесь производить.

А также, необходимо будет приобрести вам, ещё и дополнительное оборудование. Это тёрки для сыра, вакуумные и другие виды упаковки, транспортировочные аппараты (ленты и т.д.).

Транспортировочные аппараты устанавливают по желанию, но зато, если вы их установите, это даст вам возможность, ускорить выпуск вашей продукции. В данном виде - котлет.

|

|

Персонал.

Сколько необходимо человек, для обслуживания данного производства. На производстве должен, в обязательном порядке работать технолог - пищевик. Также рекомендуется иметь своего санитарного врача и лаборанта, которые будет следить за качеством производимой продукции, а также за качеством сырья из которого будет производится котлеты (фарш, мясо и т.д.) Далее одного, лучше всё же 2-3 человека, для подсобных работ (выгрузка, загрузка и т.д.) Мясорубка и фаршемешалка обычно обслуживаются одним оператором, на каждый аппарат. Но если ваше предприятие будет круглосуточным, или работать в несколько смен, людей соответственно понадобится больше. Для работы на данном предприятии, все работающие там люди, должны иметь санитарные книжки. Санитарные книжки должны соответствовать требованиям стандарта, контролирующих федеральных или местных органов.

Даже, если человек работает грузчиком, или уборщицей, он всё равно должен иметь санитарную медицинскую книжку. Особого образования, для обслуживания аппаратов, не требуется. Люди быстро обучаются, на месте.

Бизнес по производству котлет и его прибыльность.

Прибыльность производства просчитывается приблизительно, для каждого региона России. Поскольку везде разная закупочная стоимость на сырьё, для производства котлет, а также на готовые изделия (полуфабрикаты).

Приблизительные цены на сырьё: свинина - 128 рублей за 1 кг; говядина- 155 -173 рубля за 1 кг; Фарши смешиваются между собой, в пропорции 3:1 в этом случае, себестоимость фарша составляет 140 рублей/кг. Себестоимость готовых котлет приблизительно 100 рублей. Отпускная цена за 1 кг, готовой продукции составляет 200-250 руб. за 1 кг. Это замороженные котлеты, без добавок сои и куриного мяса. Получается прибыль с 1 кг. Продукции 100-150 рублей. Отсюда надо вычесть упаковку, панировку в сухарях, а также коммунальные расходы на содержание. Удачи!

К рубленым полуфабрикатам относят:

- котлеты - домашние, московские, киевские, крестьянские, краснодарские, мясо-капустные, мясо-картофельные побелорусски, мясорастительные, якутские, забайкальские, бурятские, пикантные;

- биточки - низкокалорийные детские;

- шницель - московский, особый;

- бифштекс - городской, говяжий, молодежный;

- ромштекс;

- мясной фарш - говяжий, свиной, домашний, бараний, особый, субпродуктовый, для бифштексов;

- фрикадельки - киевские, останкинские, мясо-растительные, ленинградские, детские;

- крокеты мясные;

- кнели диетические;

- кюфта по-московски.

Рубленые полуфабрикаты вырабатывают в охлажденном и замороженном виде. Рубленые полуфабрикаты изготавливают из говядины, свинины, баранины и субпродуктов. Для изготовления всех видов рубленых полуфабрикатов используют мясо в остывшем, охлажденном и размороженном состоянии, которое по качеству должно отвечать требованиям соответствующей нормативно-технической документации. В зависимости от вида рубленых полуфабрикатов используют мясо котлетное (говяжье, свиное, баранье), жилованные говядину I и II сортов, свинину полужирную, жирную, односортную, говяжий и свиной жир-сырец, колбасный несоленый шпик. Из субпродуктов используют жилованное мясо говяжьих и свиных голов, легкие свиные и говяжьи, жилованную мясную обрезь. Помимо мяса и животных жиров используют соевые и молочные белковые препараты, плазму крови, пшеничный хлеб, куриные яйца и меланж, крупу рисовую и манную, сухарную муку, лук и овощи (капусту, картофель, морковь), а также молоко, сливочное масло, питьевую воду и специи.

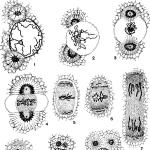

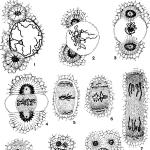

Технологический процесс производства рубленых полуфабрикатов и фаршей представлен на рисунках 1 и 2.

Рисунок 1 — Технологическая схема производства рубленых полуфабрикатов

Каждый вид рубленых полуфабрикатов должен отвечать соответствующим органолептическим и физико-химическим показателям. Для котлет, ромштекса, и биточков характерна округло приплюснутая форма, для шницелей - продолговатая, для фарша и бифштексов - прямоугольная (в виде брикетов), для фрикаделек - шаровидная или удлиненно-шаровидная.

На разрезе рубленые полуфабрикаты должны иметь вид хорошо перемешанного фарша.

Рисунок 2 — Технологическая схема производства фрикаделек, крокет, кнелей диетических, кюфты по-московски

Рисунок 2 — Технологическая схема производства фрикаделек, крокет, кнелей диетических, кюфты по-московски Требования к качеству охлажденных рубленых полуфабрикатов

Все виды рубленых полуфабрикатов, выпускаемых в охлажденном виде, кроме натуральных фаршей, должны иметь ровную, хорошо оформленную поверхность без трещин и поломов с ровными краями и одинаковым слоем панировочной муки по всей поверхности полуфабриката. Консистенция должна быть однородной, достаточно вязкой, без грубых включений (сухожилий, мелких косточек, хрящей, плохо размоченных и недостаточно измельченных кусков хлеба). Сверху и на разломе полуфабрикаты должны иметь характерный запах свежего мясного сырья. Допускаются отклонения в массе 1-го полуфабриката ±5 %. Масса 10 штук не должна иметь отклонений в меньшую сторону. Температура внутри полуфабриката при отправке с предприятия должна быть не выше +6 °С.

Оборудование для производства рубленых полуфабрикатов

Устройство и работа волчка

Все волчки имеют принципиально одинаковое устройство исполнительного механизма. В корпусе волчка расположена рабочая камера для обработки продукта, представляющая собой неподвижный пустотелый цилиндр, внутри которого имеются ребра, препятствующие проворачиванию продукта (мяса) относительно шнека. Расположение ребер может быть винтовым или продольным (параллельно оси рабочего цилиндра). Направление винтовых ребер противоположно направлению витков шнека.

Для продвижения продукта в рабочей камере, подачи его к ножам и проталкивания через ножевые решетки служит вращающийся шнек с шагом витков, уменьшающимся в сторону разгрузки.

Особенностью работы шнека является создание им давления, достаточного для продвижения мяса через режущий механизм без отжима содержащейся в продукте жидкой фазы.

Режущий инструмент волчка состоит из неподвижной подрезной решетки, вращающихся крестовидных ножей и неподвижных ножевых решеток с разными диаметрами отверстий и

зажимной гайки. Наибольшее распространение получили решетки диаметром 200 и 160 мм.

Степень измельчения мяса зависит от величины отверстий выходной решетки. При небольшой степени измельчения (16-25 мм) достаточно одной плоскости резания, волчок собирают с одним ножом и одной решеткой; при более тонком (2-3 мм) число плоскостей резания следует увеличить.

Волчок состоит (рисунок 1) из рабочей камеры (1); ребер (3), расположенных на внутренней поверхности рабочей камеры; подающего устройства - шнека (2); режущего инструмента, состоящего из подрезной решетки (4), ножевых решеток (5, б), прижимной гайки (7); загрузочной чаши, электродвигателя, станины.

Рисунок 1 — Принципиальная схема волчка

Рисунок 1 — Принципиальная схема волчка Волчок работает следующим образом: из загрузочной чаши сырье с помощью шнека (или системы шнеков) подается к режущему механизму (решетка и нож), закрепленному прижимной гайкой. Шнек вращается от собственного двигателя через зубчатую передачу. Во время вращения шнека в камере создается давление, необходимое для проталкивания мяса через режущий механизм.

О качестве измельчения мяса можно судить по характеру его истечения из горловины волчка. При хорошем качестве измельчения фарш выходит из всех отверстий решетки и течет равномерными струйками. А при плохом - вытекает зигзагообразными струйками и главным образом по краю решетки. При неправильной работе волчка его горловина нагревается. В этом случае волчок необходимо разобрать и устранить неполадки: заточить ножи, правильно собрать режущий механизм, следить за непрерывной подачей мяса и не допускать работы волчка вхолостую.

Устройство и работа куттера

Куттеры являются измельчителями мяса с быстро вращающимися серповидными ножами.

Применяются для среднего и тонкого измельчения мяса. Куттеры бывают периодического и непрерывного действия. Они отличаются способами загрузки и выгрузки сырья (ручной или механической), расположением ножевого вала, количеством скоростей ножевого вала, наличием или отсутствием программных устройств, герметической крышки чаши и вакуумной системы. В куттере происходит не только измельчение сырья, но и его перемешивание. Куттер (рисунок 2) состоит из:

- Станины (1);

- Чаши, насаженной на вертикальный вал (2);

- Ножевого горизонтального вала (3);

- Режущего инструмента (4);

- Клиноременной передачи (5);

- Разгрузочного диска (6);

- Электродвигателя.

Рисунок 2 — Принципиальная схема куттера

Рисунок 2 — Принципиальная схема куттера Режущий механизм куттера состоит из серповидных ножей, вращающихся на валу, стальной гребенки, которая очищает лезвие ножей от мяса. Серповидные ножи установлены таким образом, что между лезвием ножей и чашей куттера остается минимальный зазор. Количество серповидных ножей зависит от размеров (вместимости) чаши, обычно устанавливают 6 серповидных ножей, но их может быть от 3 до 12. Они крепятся навалу открытым или закрытым гнездом.

Сырье подается в чашу, которая медленно вращается. Внутренняя поверхность чаши имеет форму полукруга. Вал вращения чаши располагается вертикально, а ножевой вал - горизонтально. Серповидные ножи при вращении проходят касательно поверхности чаши и после каждого оборота перерезают поступающее сырье. Ножи закрыты крышкой и имеют серповидную форму для того, чтобы обеспечить высокую скорость резания со скольжением вдоль поверхности чаши. Готовый измельченный фарш выгружается из чаши с помощью механизма выгружателя, рабочим органом которого является тарелка (диск): при вращении последней фарш выбрасывается из чаши.

Основным техническим показателем куттера является вместимость чаши в литрах. Куттеры бывают вместимостью 120, 200 и 300 литров.

Технология куттерования

Куперование должно обеспечить не только должную степень измельчения мяса, но и связывание им такого количества добавляемой воды или льда, которое необходимо для получения высококачественного продукта при стандартном содержании влаги.

Продолжительность куттерования существенным образом влияет на качество фарша. При обработке мяса на куттере в течение первых 2-3 минут происходит механическое разрушение тканей, значительно увеличивается поверхность кусочков мяса, после чего начинается набухание и связывание добавляемой в куттер воды и образование новой вязко-пластичной структуры.

Общая продолжительность куттерования 8- 12 минут. Она зависит от конструктивных особенностей куттеров, формы ножей, скорости их вращения. За оптимальную продолжительность куттерования принята длительность процесса, при котором все показатели фарша и готовой продукции достигают наибольших значений. К таким показателям относят липкость, вод о связывающую способность фарша, консистенцию и выход готовых изделий. При излишнем куттеровании фарш перегревается. С целью предотвращения перегрева фарша в куттере добавляют холодную воду или лед вначале куттерования с таким расчетом, чтобы сохранить температуру фарша на уровне 12- 15 °С. С увеличением содержания жировой ткани количество воды и льда уменьшается.

При обработке на куттере разных видов сырья вначале загружается говядина или нежирная свинина, а затем полужирная и жирная свинина.

Воду добавляют при обработке говядины и нежирной свинины. Излишнее количество влаги, как и перекуттерование, приводит к образованию бульонно-жировых оттеков в процессе

термообработки.

Устройство и работа фаршемешалки

Фаршемешалка периодического действия Л5-ФМБ (рисунок 3) состоит из станины (1), электродвигателя (2) с приводом (3), дежи (резервуара) (4), в которой навстречу друг другу вращаются две месильные спирали (5), решетчатой крышки (6), и выгрузочных люков (7). Станина представляет собой сварную раму, закрытую со всех сторон быстросъемными облицовочными листами. Привод месильных спиралей обеспечивается с помощью клиноременной и зубчатой передач. Люки емкости предназначены для выгрузки фарша, их плотно закрывают крышками. Решетчатая крышка сблокирована с электродвигателем, что обеспечивает отключение месильных спиралей. Крышку в поднятом состоянии можно зафиксировать с помощью специального устройства.

Измельченное мясное сырье и другие компоненты загружают на 2/3 объема емкости при открытой крышке. Перемешивание проводят до равномерного распределения всех компонентов, выгружают готовый фарш с помощью месильных спиралей при открытых разгрузочных люках.

Рисунок 3 — Фаршемешалка Л5-ФМБ

Рисунок 3 — Фаршемешалка Л5-ФМБ Производство котлет

Подготовка сырья

Мясо, шпик, жир-сырец, лук, чеснок измельчают на волчке с диаметром отверстий решетки 2-3 мм. Для котлет крестьянских мясное сырье предварительно измельчают на волчке с диаметром отверстий решетки 12- 16 мм. Для шницеля рубленого московского свинину жирную измельчают на волчке с диаметром решетки 9- 12 мм. Шпик измельчают на шпигорезке, куттере или вручную, перед нарезкой его подмораживают до -2 °С.

Лук репчатый свежий измельчают на волчке с диаметром решетки 2-3 мм. Если используется лук сушеный, его предварительно замачивают на 2 ч в воде при температуре 15- 17 °С.

Хлеб нарезают кусками, замачивают в воде и измельчают на волчке с диаметром отверстий решетки 2-3 мм. Можно измельчать хлеб без предварительного замачивания. При этом в горловину волчка одновременно с кусками хлеба подается вода, количество которой должно быть учтено при составлении фарша.

Меланж предварительно размораживают в ваннах с водой при температуре воды не выше 45 °С. Размороженный меланж не подлежит хранению. Яичный порошок перемешивают с водой в соотношении 274 г яичного порошка и 726 г воды.

Панировочную муку просеивают и пропускают через магнито-улавливатели. Соль используют в сухом виде с предварительным просеиванием.

В целях улучшения качества полуфабриката и обеспечения выхода в жареном виде рекомендуется употреблять мясо свиное котлетное с содержанием жира до 30%. Для котлет домашних и бифштексов рубленых мясо говяжье котлетное следует подбирать с содержанием жира и соединительной ткани не выше 15 %.

Приготовление фарша

Для его приготовления применяют мешалки периодического действия или фаршеприготовительные агрегаты непрерывного действия. В мешалку последовательно загружают сырье согласно рецептуре. Перемешивание производится 6-8 мин до образования однородной массы. Для понижения температуры фарша при перемешивании рекомендуется добавлять чешуйчатый лед, вместо 20 % расходуемой воды, температура фарша не должна превышать 8- 12 °С.

Формование котлет

Приготовленный фарш формуют на автоматах АК2М-40, поточно-механизированных линиях К6-ФЛК-200, В2-ФПА.

Устройство и принцип работы котлетного автомата АК2М-40

Котлетный автомат АК2М-40 предназначен для дозирования и формования котлет.

Котлетный автомат (рисунок 4) состоит из корпуса (1), загрузочного бункера (2) с лопастным винтом (11), формовочного стола (3) с гнездами (4), диска (5) со скребком (14), регулятора массы (13), электродвигателя (9).

Рисунок 4 — Котлетный автомат АК2М-40

Рисунок 4 — Котлетный автомат АК2М-40 Приготовленный котлетный фарш загружают в бункер, откуда фарш лопастным винтом подается к отверстию, расположенному на дне фаршевого бункера. Под бункером вращается рабочий стол с гнездами, причем из пяти формующих гнезд к отверстию бункера подается только одно. В этот момент поршень в гнезде опускается в нижнее положение. Лопастным винтом фарш выдавливается в гнездо стола и заполняет весь его объем благодаря давлению, которое создают вращающиеся лопасти винта в бункере. При дальнейшем вращении стола с гнездами шток, скользя по копиру, перемещает поршень вверх, выталкивая при этом от формованные котлеты на поверхность стола, откуда они под действием центробежной силы сбрасываются на диск, с которого вручную укладываются в лотки.

Массу котлет, изготавливаемых на автомате, можно регулировать изменением положения копира по высоте - этим самым изменяется объем цилиндра, заполняемого фаршем.

Охлаждение полуфабрикатов

Котлеты, предназначенные для реализации в охлажденном виде, после формования и укладывания на лотки-вкладыши направляют в камеру охлаждения.

Охлаждение осуществляют при температуре от 0 до 4 °С до достижения внутри полуфабриката температуры не выше 4 ± 4 °С.

Упаковка, маркировка и хранение котлет

Рубленые охлажденные полуфабрикаты, уложенные в лотки, упаковывают в многооборотные деревянные, металлические или полимерные ящики. Ящики закрывают крышками или вкладышами. Рекомендуется укладывать не более четырех лотков в один ящик.

Масса одного ящика не должна быть более 20 кг. Допускается выпуск охлажденных рубленых полуфабрикатов, завернутых по 5- 10 штук в пергамент, подпергамент, пакеты из полиэтиленовой пленки, которые затем термосваривают, зажимают алюминиевыми скобами или заклеивают липкой лентой.

В каждый ящик помещают полуфабрикат одного наименования и одной массы. В ящик кладут этикетку с указанием наименования предприятия-изготовителя, его подчиненность, наименование полуфабриката, указывают номерной знак упаковщика, количество продукта, массу, цену, количество штук, а также дату и время окончания технологического процесса, срока хранения и реализации.

Срок хранения и реализации охлажденных рубленых полуфабрикатов при температуре от 0 °С до 6 °С с момента окончания технологического процесса не более 12 часов, в том числе

на предприятии-изготовителе - не более 6 часов.

Производство полуфабриката фарш натуральный

Фарш натуральный изготавливают из охлажденной говядины, свинины и баранины I и II категории упитанности. При жиловке для изготовления натурального фарша обязательно удаляют все хрящи, сухожилия, соединительную ткань, а при жиловке свинины также излишек жира, оставляя не более 3(>-50 %. Жилованную говядину, свинину, баранину измельчают на волчке с диаметром отверстий выходной решетки 2-3 мм без добавления воды.

Измельченное мясо расфасовывают в пергамент, подпергамент, целлофан и другие прозрачные пленки, порциями массой 250 и 500 г. Фарш натуральный готовят из одной говядины, свинины или баранины или смеси говядины и свинины в различных соотношениях. Расфасовывают вручную или на специальных автоматах для расфасовки и упаковки мясного фарша.

Устройство и принцип работы автомат AP1М

Предназначен для расфасовки и упаковки мясного фарша в пергамент или фольгу в виде брикетов по 250 г. Автомат является машиной карусельного типа непрерывного действия и состоит из станины с приводом, механизма образования пакета, стола с формующими ячейками, дозатора, механизма заделки пакета, конвейера и загрузочного бункера.

Автомат (рисунок 5) работает следующим образом: упаковочный материал с рулона (1) поступает на направляющий валик (3), далее регулируемые сектора (4) направляют упаковочный материал между ножами (5), которые отрезают развертку определенной длины. Рычагами (6) развертка подается на формующую матрицу (5) под пуансон (7). Наличие развертки на матрице контролируется щупом (9) и в случае отсутствия ее происходит автоматическая остановка автомата. Пуансон проталкивает развертку через матрицу, придавая ей форму коробки, которая вставляется в гнездо карусельного стола (12). Дозатор (10) бункера со шнековым питателем (11) заполняет коробку определенной порцией мясного фарша, а механизм заделки клапанов пакета (13) заворачивает пакет. Механизм подпрессовки (14) придает пакету окончательную форму. Пакет автоматически удаляется из гнезда формовочного стола, а механизм для снятия пакетов с формующего стола (17) подает пакет на опрокидыватель упаковок (16), который переворачивает пакет закрытой стороной вниз. В таком виде пакет поступает на конвейер (15), откуда его снимают вручную и укладывают в тару.

Производство рубленых замороженных полуфабрикатов

Для изготовления полуфабрикатов рубленых замороженных используют жилованное мясо из говядины, свинины, субпродукты и жировое сырье всех видов скота в остывшем, охлажденном и размороженном состоянии; молоко и молокопродукты, яйца и яйцепродукты; лук, чеснок, крупы, соль специи и другие вспомогательные материалы. Допускается применение ячного порошка взамен 1 кг меланжа или 24 куриных яиц; сушеного лука из расчета 225 г взамен 1 кг свежего; сухого цельного молока из расчета 1 кг взамен 8 л пастеризованного цельного молока.

Не допускается применять мясо и продукты, замороженные более одного раза, свинину с признаками пожелтения шпика, мясо быков и хряков, мясо с признаками гнилостного разложения.

Сырье подбирают согласно рецептуре и подготавливают в соответствии с требованиями технологических инструкций.

Фарш готовят на оборудовании непрерывного или периодического действия. Сначала в мешалку загружают говядину, за тем добавляют холодную воду в количестве 18-20 % к массе мясного сырья, молоко, поваренную соль, лук, специи, рисовую или манную крупу и за 2-3 мин до окончания перемешивания добавляют свинину или шпик. Измельченное сырье со всеми компонентами перемешивают 4- 5 мин до образования равно мерно перемешанной массы.

Приготовленный фарш формуют на формовочных автоматах.

Фрикадельки формуют в виде шашечек (цилиндрическая форма) диаметром 20 мм и высотой 20 мм, масса одной фрикадельки - 7-9 г.

Крокеты мясные, кнели диетические, кюфту по-московски формуют в виде шашечек диаметром 36 мм и высотой 30 мм, массой 30 г каждая.

Формовка фрикаделек на автомате ФФП

Автомат ФФП предназначен для дозирования и формования фрикаделек.

Он состоит из станины, электродвигателя (1) с передачей (2), бункера для фарша (7) с расположенным в нем шнеком (5), формующего барабана с гнездами (4) и расположенным над ним раструбом (3), эксцентриково-лопастного насоса (9), предназначенного для нагнетания фарша в раструб, ленточного транспортера для подачи лотков, виброножа (6) для отделения фрикаделек от барабана (рисунок 6).

Фарш из бункера шнеком подается в эксцентриково-лопастной насос, который нагнетает его в раструб, плотно прилегающий к цилиндрической поверхности барабана в верхней ее части, и заполняет гнезда. При повороте барабана на 180° поршни выталкивают фрикадельки из гнезд на лоток, в котором они передаются на замораживание.

В камерах фрикадельки замораживают при температуре воздуха не выше -18 °С, в скороморозильных аппаратах - при температуре -30 °С…- 35 °С до достижения температуры внутри полуфабриката не выше -10 °С.

Готовые замороженные полуфабрикаты не должны быть слипшимися, деформированными. Вкус готового продукта свойственен данному виду изделия с выраженным ароматом специй и пряностей. Фарш сочный. Посторонние запахи и вкусы не допускаются. Замороженные полуфабрикаты расфасовывают в картонные коробочки массой 350, 500 1000 г. Хранят при температуре не выше -10 °С не более 1 месяца.