Sárgaréz L63 keménysége izzítás után. Sárgaréz izzítása, edzése és hőkezelése

A nagy hővezető képesség miatt a rézötvözetek erősítő hőkezelése során nem merül fel edzhetőségi probléma. A félkész termékek és a gyakorlatban használt termékek méreteivel kalcinálják őket.

A réz és a rajta alapuló ötvözetek magas hőmérsékleten aktívan kölcsönhatásba lépnek az oxigénnel és a vízgőzzel, legalábbis intenzívebben, mint az alumínium és ötvözetei, ennek köszönhetően gyakran alkalmaznak védőatmoszférát a félkész termékek és a belőle készült termékek hőkezelése során. réz és ötvözetei, míg az alumínium hőkezelési technológiájában ritka a védőatmoszféra.

A réz és ötvözeteinek izzítását azért végezzük, hogy kiküszöböljük azokat az egyensúlyi szerkezettől való eltéréseket, amelyek a megszilárdulási folyamat során, vagy mechanikai behatás vagy korábbi hőkezelés következtében keletkeztek.

A homogenizációs izzítás során a tuskákat a lehető legmagasabb hőmérsékletre hevítik anélkül, hogy az ötvözetek szerkezeti elemei megolvadnának. A rézben és a sárgarézben a likválási jelenségek elenyésző mértékben fejlődnek ki, homogenizálódásukhoz elegendő a tuskó melegítése a melegnyomásos kezeléshez.

A fő homogenizációs izzítást igénylő rézötvözetek az ónbronzok, mivel a Cu-Sn rendszerben a folyékony és a szilárd fázis összetétele nagyon eltérő, ezért intenzív dendrites likváció alakul ki.

A homogenizációs izzítás eredményeként megnő a tömbök szerkezetének és kémiai összetételének homogenitása. A homogenizációs izzítás a jó minőségű végtermék előállításának egyik feltétele.

Az átkristályosító izzítás a rézfélkész és az arra épülő ötvözetek előállításának egyik általános technológiai lépése.

A réz átkristályosodás kezdetének hőmérsékletét a Zr, Cd, Sn, Sb, Cr intenzíven növeli, míg a Ni, Zn, Fe, Co gyenge hatású. Az átkristályosodás kezdetének hőmérsékletének emelkedése több elem egyidejű jelenlétében nem additív, de kissé meghaladja a leghatékonyabb szennyeződés hozzájárulását. Bizonyos esetekben, például amikor ólmot és ként viszünk a rézbe, az összhatás nagyobb, mint az egyes hatások. A foszforral deoxidált réz az oxigéntartalmú rézzel ellentétben erős szemcsenövekedésre hajlamos a lágyítás során, az átkristályosodási küszöb foszfor jelenlétében magasabb hőmérséklet felé tolódik el.

A 2*10v-2 cm nagyságrendű szemcseméretű oxigénmentes réznél a deformáció kritikus foka 800°C-on 6 órán át végzett izzítás után körülbelül 1%. A szennyeződések, például a vas növelik a deformáció kritikus fokát, amely sárgaréznél 5-12% (44. ábra).

A sárgaréz átkristályosodási hőmérsékletét a korábbi feldolgozás is befolyásolja, elsősorban a hideg alakváltozás mértéke és a feldolgozás során keletkező szemcse mérete. Például az L95 sárgaréz átkristályosításának megkezdése előtti idő 440 °C hőmérsékleten 30 perc 30%-os hidegalakítási fok mellett és 1 perc 80%-os deformáció esetén.

A kezdeti szemcse mérete a deformáció mértékének növekedésével ellentétes módon befolyásolja a kristályosodási folyamatot. Például a 30 és 15 μm kezdeti szemcseméretű L95 ötvözetben az 50%-os deformáció után 440°C-on végzett izzítás 5, illetve 1 perc elteltével újrakristályosodáshoz vezet. Ugyanakkor a kezdeti szemcse mérete nem befolyásolja az átkristályosodási sebességet, ha az izzítási hőmérséklet meghaladja a 140 °C-ot.

ábrán. A 45. ábra az α-sárgarézek összetételének a lágyítási hőmérsékletre gyakorolt hatását mutatja be (alakváltozási fok 45%, lágyítási idő 30 perc), amely biztosítja az adott szemcseméret elérését. Azonos alakváltozási és izzítási körülmények között, a cinktartalom növekedésével a szemcseméret csökken, eléri a minimumot, majd növekszik. Így például 500 °C-on 30 percen át végzett izzítás után a szemcseméret: rézben 0,025 mm; sárgarézben 15% Zn 0,015 mm, sárgarézben 35% Zn 0,035 mm. A 45. ábrán az is látható, hogy az α-sárgarézekben a szemek viszonylag alacsony hőmérsékleten kezdenek növekedni, és felnőnek a szolidusz hőmérsékletig.A kétfázisú (α+β)- és speciális sárgarézekben a szemek növekedése általában csak hőmérsékleten megy végbe. amelynél egy β-fázis. Például az L59 sárgaréz esetében a szemcsék jelentős növekedése kezdődik, amikor 750 ° C feletti hőkezelést végeznek.

A sárgaréz izzítási hőmérsékletét körülbelül 250-350 °C-kal az újrakristályosodás megkezdődésének hőmérséklete fölé választjuk (16. táblázat).

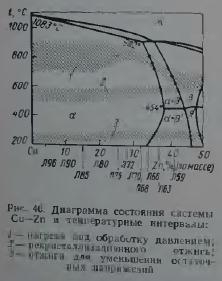

A 32-39% cinket tartalmazó rézötvözetek α⇔α+β átmenet feletti hőmérsékleten történő lágyítása során a β fázis felszabadul, ami egyenetlen szemcsenövekedést okoz. Az ilyen ötvözetek izzítása a Cu-Zn rendszer α⇔α+β egyensúlyi vonalát meg nem haladó hőmérsékleten célszerű. Ebben a tekintetben a sárgaréz, amelynek összetétele közel van a cink maximális oldhatóságához a rézben, kemencékben kell lágyítani, nagy pontosságú hőmérséklet-szabályozással és egyenletes eloszlással a réz térfogatában.

ábrán. A 46. ábra az egyszerű sárgarézek optimális lágyítási módjait mutatja be a hazai és a világ gyakorlatban felhalmozott technológiai ajánlások általánosításának eredményei alapján. A sárgaréz teljes hőkezelési hőmérséklete a cinktartalom növekedésével nő.

A sárgaréz átkristályosítási izzítási módok kiválasztásakor figyelembe kell venni, hogy az α/α+β fázishatár közelében fekvő ötvözetek (46. ábra) termikusan megerősíthetők a cink változó rézoldhatósága miatt. A 34%-nál több cinket tartalmazó sárgarézek kikeményedése hajlamossá teszi őket az öregedésre (47. ábra), és a cinktartalom 42%-os növelésével az öregedés során megkeményedő képesség növekszik. A sárgaréz ilyen típusú termikus edzése nem talált gyakorlati alkalmazásra. Ennek ellenére az L63 típusú sárgarézek hűtési sebessége az átkristályosításos izzítás után befolyásolja mechanikai tulajdonságaikat. A 34%-nál több cinket tartalmazó α-sárgarézeknél és az α+β-sárgarézeknél a túltelített oldatok lebomlásának lehetőségét is figyelembe kell venni az izzítási módok kiválasztásakor a feszültség csökkentése érdekében. Az erős hideg deformáció felgyorsíthatja a túltelített α- és β-oldatok izzításkor történő bomlását.

Irodalmi adatok szerint az a hőmérséklet, amelyen az L63 sárgaréz átkristályosodása megindul, 250 és 480°C között mozog. Az L63 ötvözet legfinomabb szemcséjű szerkezete 300-400°C-os hőkezelés után jön létre. Minél magasabb az előző hideg deformáció, minél kisebb az átkristályosodott szemcse mérete és annál nagyobb a keménysége (48. ábra) azonos izzítási körülmények között.

Az izzított anyag minőségét nemcsak mechanikai tulajdonságai határozzák meg, hanem az átkristályosodott szemcse mérete is. A teljesen átkristályosodott szerkezet szemcsemérete meglehetősen egyenletes. Ha az átkristályosodási lágyítási módok helytelenül vannak beállítva, két különböző méretű szemcsecsoport egyértelműen kimutatható a szerkezetben. Ez az úgynevezett kettős szerkezet különösen nem kívánatos mélyhúzás, hajlítás vagy polírozás, valamint a termék maratása során.

Ahogy a szemcseméret egy bizonyos határig nő, a sárgaréz bélyegzhetősége javul, de a felület minősége romlik. A 40 mikronnál nagyobb szemcseméretű termék felületén jellegzetes „narancshéj” érdesség figyelhető meg.

A deformált szerkezet kialakulásának szakaszai időben jelentősen meghosszabbodnak, ezért lehetségesnek látszik az izzítási idő változtatásával részben vagy teljesen átkristályosodott, finom szemcsés szerkezetet előállítani. A nem teljesen átkristályosodott szerkezetű, nagyon kis szemcseméretű félkész termékeket „narancshéj” képződése nélkül bélyegzik.

A részleges izzítást, amelynek időtartamát az előzetes deformáció mértéke határozza meg, 250-400 ° C tartományban hajtják végre. A pontos technológiai rezsim fenntartása érdekében az ilyen izzítást ürítő kemencékben kell elvégezni, ahol az üzemi hőmérséklet és a tartási időt (áttörési sebességet) szigorúan ellenőrzik.

A részleges lágyítást elsősorban a maradék feszültségek csökkentésére használják, ami úgynevezett „szezonális repedésekhez” vezethet. A 15%-nál több cinket tartalmazó sárgarézeknél ez a típusú korrózió a szemcseközi repedések fokozatos kialakulásából áll feszültség (maradék és alkalmazott) és meghatározott kémiai reagensek (például ammónia oldatai és gőzei, oldatai) egyidejű hatására. higanysók, nedves kénsav-anhidrid, különféle aminok stb.). Úgy gondolják, hogy a sárgaréz szezonális repedésekre való érzékenysége inkább a feszültség inhomogenitása, mintsem az abszolút nagyságuk miatt van.

Az izzítás hatékonyságát a maradék feszültségek csökkentésére higanypróbával ellenőrizzük. A higanyvizsgálati módszer minőségi értékelést nyújt a maradó feszültségek jelenlétéről. A feszültség alatt álló és feszültség nélküli anyagok higany-nitrát hatásának kitett eltérő viselkedésén alapul. A vizsgálat során a feszített anyagon szabad szemmel látható hosszanti és keresztirányú repedések jelennek meg. A húzófeszültség helyén jelennek meg, ami a termék tönkremenetelét okozhatja üzem közben vagy tárolás közben a korróziós repedés következtében.

ábrán láthatók a sárgaréz izzítási módjai a maradék feszültség csökkentésére. 46 és táblázatban. 16.

A hőkezelés szükségessége.

Az acél alkatrészek hőkezelését olyan esetekben végezzük, amikor vagy az alkatrész vagy szerszám szilárdságának, keménységének, kopásállóságának vagy rugalmasságának növelésére van szükség, vagy éppen ellenkezőleg, a fém lágyabbá és könnyebben megmunkálhatóvá tétele érdekében.

A fűtési hőmérséklettől és a későbbi hűtés módjától függően a következő típusú hőkezeléseket különböztetjük meg: keményítés, temperálás és izzítás. Az amatőr gyakorlatban az alábbi táblázat segítségével meghatározhatja egy forró rész hőmérsékletét szín szerint.

Hőszín: acél |

Fűtési hőmérséklet "C |

Sötétbarna (sötétben látható) |

530-580 |

Barna-piros |

580-650 |

Sötét vörös |

650-730 |

Sötét cseresznyepiros |

730-770 |

meggy piros |

770-800 |

Világos cseresznyepiros |

800-830 |

Halványpiros |

830-900 |

narancs |

900-1050 |

Sötét sárga |

1050-1150 |

Halványsárga |

1150-1250 |

Fényes fehér |

1250-1350 |

Az edzés az acélrésznek nagyobb keménységet és kopásállóságot biztosít. Ehhez az alkatrészt egy bizonyos hőmérsékletre melegítik, egy ideig tartják, hogy az anyag teljes térfogata felmelegedjen, majd gyorsan lehűtik olajban (szerkezeti és szerszámacélok) vagy vízben (szénacélok). Jellemzően a szerkezeti acélból készült alkatrészeket 880-900°C-ra melegítik (világos vörös izzó szín), a műszeracélból készült alkatrészeket 750-760°C-ra (sötét cseresznyepiros szín), a rozsdamentes acélból készülteket pedig 1050-re. -1100°C (színe sötétsárga). Az alkatrészeket először lassan (körülbelül 500°C-ra), majd gyorsan felmelegítik. Ez azért szükséges, hogy az alkatrészben ne keletkezzenek belső feszültségek, amelyek repedésekhez és az anyag deformálódásához vezethetnek.

A javítási gyakorlatban elsősorban egy közegben (olaj vagy víz) alkalmazzák a hűtést, az alkatrészt abban hagyják, amíg teljesen ki nem hűl. Ez a hűtési mód azonban nem alkalmas olyan összetett formájú alkatrészeknél, amelyekben az ilyen hűtés során nagy belső feszültségek lépnek fel. Az összetett alakú részeket először vízben 300-400 °C-ra hűtjük, majd gyorsan átvisszük olajba, ahol teljesen lehűtjük. Az alkatrész vízben való tartózkodási idejét 1 s sebességgel határozzuk meg az alkatrész keresztmetszetének minden 5-6 mm-ére. Ezt az időt minden esetben empirikusan választjuk ki, az alkatrész alakjától és tömegétől függően.

A keményedés minősége nagymértékben függ a hűtőfolyadék mennyiségétől. Fontos, hogy az alkatrész hűtési folyamata során a hűtőfolyadék hőmérséklete szinte változatlan maradjon, és ehhez tömegének 30-50-szer nagyobbnak kell lennie, mint az edzendő alkatrész tömege. Ezenkívül a forró rész bemerítése előtt a folyadékot alaposan össze kell keverni, hogy a teljes térfogatban kiegyenlítse a hőmérsékletét.

A hűtési folyamat során az alkatrész körül egy gázréteg képződik, amely akadályozza a hőcserét az alkatrész és a hűtőfolyadék között. Az intenzívebb hűtés érdekében az alkatrészt folyamatosan minden irányba mozgatni kell a folyadékban.

Az alacsony szén-dioxid-kibocsátású acélból (3O, 35, 40 osztályú) készült apró alkatrészeket enyhén felmelegítjük, kálium-vas-szulfiddal (sárga vérsó) szórjuk meg, és ismét a tűzre helyezzük. Amint a bevonat megolvad, az alkatrészt leengedik a hűtőközegbe. A kálium-vas-szulfid körülbelül 850 °C hőmérsékleten megolvad, ami megfelel ezen acélminőségek kioltási hőmérsékletének.

Edzett részek megeresztése.

Az edzett részek temperálása csökkenti törékenységüket, növeli a szívósságot és enyhíti a belső feszültséget. A fűtési hőmérséklettől függően megkülönböztetünk alacsony, közepes és magas temperálást.

Alacsony vakáció főként mérő- és vágószerszámok megmunkálásánál használják. Az edzett részt 150-250 °C hőmérsékletre melegítjük (a hőmérséklet színe világossárga), ezen a hőmérsékleten tartjuk, majd levegőn lehűtjük. Ennek a kezelésnek köszönhetően az anyag, miközben elveszíti ridegségét, megtartja a nagy keménységet, ráadásul az edzés során fellépő belső feszültségek is jelentősen csökkennek.

Átlagos nyaralás olyan esetekben használják, amikor az alkatrésznek rugós tulajdonságokat és kellően nagy szilárdságot akarnak adni közepes keménységgel. Ehhez az alkatrészt 300-500 ° C-ra melegítjük, majd lassan lehűtjük.

És végül, magas ünnep olyan részeknek van kitéve, amelyekben az összes belső feszültséget teljesen el kell távolítani. Ebben az esetben a fűtési hőmérséklet még magasabb - 500-600 ° C.

Az egyszerű formázott alkatrészek (görgők, tengelyek, vésők, lyukasztók) hőkezelését (edzését és megeresztését) gyakran egyszerre végzik el. A magas hőmérsékletre felmelegített alkatrészt egy ideig a hűtőfolyadékba mártják, majd eltávolítják. A temperálás az alkatrész belsejében visszatartott hő miatt következik be.

Az alkatrész egy kis részét gyorsan megtisztítják egy csiszolótömbbel, és figyelik a rajta lévő foltok színét. Amikor megjelenik a kívánt temperálási hőmérsékletnek megfelelő szín (220°C - világossárga, 240°C - sötétsárga, 314°C - világoskék, 330°C - szürke), az alkatrészt ismét a folyadékba merítjük, most egészen addig, amíg teljesen lehűtve. Kisebb részek temperálásakor (mint az edzés során) néhány nyersdarabot felmelegítenek, és ráhelyezik a temperálandó alkatrészt. Ebben az esetben magán a részen figyelhető meg a folt színe.

Acél alkatrészek izzítása.

Az acél alkatrész mechanikai vagy műanyag megmunkálásának megkönnyítése érdekében a keménységét izzítással csökkentik. Az úgynevezett teljes izzítás abból áll, hogy az alkatrészt vagy munkadarabot 900 °C-os hőmérsékletre melegítik, és ezen a hőmérsékleten tartják egy ideig, amely szükséges ahhoz, hogy teljes térfogatában felmelegítse, majd lassan (általában a kemencével együtt) ) szobahőmérsékletre hűtjük.

A megmunkálás során az alkatrészben keletkező belső feszültségeket alacsony hőmérsékletű izzítással távolítják el, melynek során az alkatrészt 500-600 °C hőmérsékletre melegítik, majd a kemencével együtt lehűtik. A belső feszültségek enyhítésére és az acél keménységének enyhe csökkentésére tökéletlen izzítást alkalmaznak - 750-760 ° C-ra melegítik, majd lassú (szintén a kemencével együtt) hűtik.

A lágyítást akkor is alkalmazzák, ha az edzés sikertelen, vagy ha egy másik fém megmunkálásához túl kell hevíteni egy szerszámot (például ha egy rézfúrót túl kell melegíteni az öntöttvas fúrásához). Az izzítás során az alkatrészt valamivel az edzéshez szükséges hőmérséklet alá melegítik, majd fokozatosan levegőn lehűtik. Ennek eredményeként az edzett rész ismét puhává és megmunkálhatóvá válik.

Duralumínium izzítása és keményítése.

A duralumínium izzítását keménységének csökkentése érdekében végezzük. Az alkatrészt vagy a munkadarabot körülbelül 360°C-ra melegítik, mint az edzés során, egy ideig ott tartják, majd levegőn lehűtik.

Az izzított duralumínium keménysége közel fele az edzett duralumínium keménységének.

Egy duralumínium alkatrész hozzávetőleges fűtési hőmérséklete a következőképpen határozható meg. 350-360°C hőmérsékleten az alkatrész forró felületén végigvezetett faszálka elszenesedik és sötét nyomot hagy maga után. Az alkatrész hőmérséklete meglehetősen pontosan meghatározható egy kis (kb. gyufafej méretű) rézfóliadarabbal, amelyet a felületére helyezünk. 400°C-on kis zöldes láng jelenik meg a fólia felett.

Az izzított duralumínium alacsony keménységű, kétszer préselhető és hajlítható, repedéstől való félelem nélkül.

Keményedés. A duralumínium edzhető. Edzéskor az ebből a fémből készült alkatrészeket 360-400 ° C-ra melegítjük, egy ideig tartjuk, majd szobahőmérsékleten vízbe merítjük, és teljesen lehűtjük. Közvetlenül ezután a duralumínium puhává és rugalmassá válik, könnyen hajlítható és kovácsolható. Három-négy nap után megnövekedett keménységet kap. Keménysége (és egyben törékenysége) annyira megnő, hogy nem bírja a kis szögben történő hajlítást.

A duralumin az öregedés után nyeri el legnagyobb szilárdságát. A szobahőmérsékleten való öregedést természetesnek, magas hőmérsékleten pedig mesterségesnek nevezik. A szobahőmérsékleten hagyott, frissen edzett duralumínium szilárdsága és keménysége idővel növekszik, és 5-7 nap után éri el legmagasabb szintjét. Ezt a folyamatot duralumínium öregedésnek nevezik

Méz és sárgaréz izzítása.Réz izzítása. A rezet hőkezelésnek is alávetik. Ebben az esetben a réz lágyabbá vagy keményebbé tehető. Az acéllal ellentétben azonban a réz a levegőben történő lassú hűtés hatására megkeményedik, a réz pedig a vízben történő gyors hűtés hatására lágyul. Ha egy rézhuzalt vagy csövet vörös forróra (600°-ra) melegítenek tűz fölött, majd gyorsan vízbe merítik, a réz nagyon puha lesz. A kívánt forma elérése után a terméket ismét tűzön 400 ° C-ra melegíthetjük, és levegőn hagyjuk lehűlni. A huzal vagy cső ezután szilárd lesz.

Ha meg kell hajlítani a csövet, szorosan töltse fel homokkal, hogy elkerülje az ellaposodást és a repedést.

A sárgaréz izzítása növeli a rugalmasságát. Az izzítás után a sárgaréz puhává válik, könnyen meghajlik, kiüt és jól nyúlik. A lágyításhoz 500 ° C-ra melegítjük, és szobahőmérsékleten levegőn hagyjuk lehűlni.

Az acél kékítése és "kékítése".

Kékítés. Kékesítés után az acél alkatrészek különböző árnyalatú fekete vagy sötétkék színt kapnak, megőrzik fémes fényüket, felületükön tartós oxidfilm képződik; védi az alkatrészeket a korróziótól. Kékesítés előtt a terméket gondosan csiszoljuk és polírozzuk. Felületét lúgos mosással zsírtalanítják, majd a terméket 60-70°C-ra melegítik. Ezután kemencébe helyezik és 320-325°C-ra melegítik. Csak a termék felületének egyenletes elszíneződését érik el. amikor egyenletesen melegszik. Az így kezelt terméket kenderolajjal átitatott ruhával gyorsan letöröljük. A kenés után a terméket ismét kissé felmelegítjük és szárazra töröljük.

Az acél "kékítése". Az acél alkatrészek gyönyörű kék színt kaphatnak. Ehhez két oldatot készítenek: 1 liter vízhez 140 g hiposzulfitot és 1 liter vízhez 35 g ólom-acetátot („ólomcukor”). Használat előtt az oldatokat összekeverjük és forrásig melegítjük. A termékeket előtisztítjuk, fényesre polírozzuk, majd forrásban lévő folyadékba merítjük, és addig tartjuk, amíg a kívánt színt el nem érjük. Ezután az alkatrészt forró vízben mossuk, szárítjuk, majd ricinussal vagy tiszta gépolajjal megnedvesített ronggyal enyhén letöröljük. Az így kezelt alkatrészek kevésbé érzékenyek a korrózióra.

SÁRGARÉZ

A sárgaréz a legelterjedtebb rézalapú ötvözetek. A GOST 15527 szerinti szabványos sárgarézek és külföldi analógjaik összefoglaló listája a táblázatban található. 1.

A réz-cink ötvözet állapotdiagramja az ábrán látható. 1

És a réz-cink ötvözetek párolgási, olvadási és öntési hőmérsékletének változása a cinktartalomtól függően - az ábrán. 2.

A réz-cink ötvözetek normál rugalmassági modulusának változása a cinktartalom függvényében - ábra. 3.

Rendszerötvözetek intermetallikus fázisainak alapvető paraméterei Cu-Zn táblázatban vannak megadva. 2.

A rendezetlen β-fázisból a rendezettbe való átmenet során β ’-fázisban a megadott hőmérsékleti tartományban csökken a kölcsönös diffúzió együtthatója és a fázis növekedési sebessége. A kölcsönös diffúzió aktiválási energiája a β’-fázisban növekszik, a β-fázisban pedig csökken a cinkkoncentráció növekedésével, mígkörülbelül 1,5-szer nagyobb a β' fázisban, mint a β fázisban. Parciális atomi diffúziós együtthatók Zn 2-szer több, mint a Cu atomok a rendezetlen β-fázisban, és majdnem egybeesnek a rendezett β-fázissal.

A fázisösszetételű egyszerű sárgaréznek gyakorlati alkalmazása van α, α + β, β és β + γ .

A nyomással megmunkált sárgaréz hazai szabványok szerinti kémiai összetételét a melléklet tartalmazza. 1.

EGYSZERŰ RÉZ

Az egyszerű sárgaréz, a fázisösszetételtől függően, két típusra oszlik: egyfázisú α (33% Zn-ig) és kétfázisú α + β (több mint 33% Zn).

Az egyfázisú sárgarézekben, amelyekben a cinktartalom a telítési határ közelében van, a lassú diffúziós folyamatok következtében néha kis mennyiségben van jelen a β-fázis. A nagyon kis mennyiségben megfigyelt /3-fázis zárványai azonban nem gyakorolnak észrevehető hatást a tulajdonságokra. α - sárgaréz. Így bár ezek a sárgarézek kétfázisú szerkezetűek, fizikai, mechanikai és technológiai tulajdonságaikat tekintve célszerű az egyfázisú sárgarézek közé sorolni őket.

Sima sárgaréz nyomásos feldolgozása

Egyfázisú (A)A sárgaréz a forró deformáció során nagyon érzékeny a szennyeződésekre, különösen az olvadékonyakra ( Bi, Pb ). Az ötvözetben lévő bizmut a határok mentén szétválhat, így ennek egy monoatomos rétege is vörös ridegséget okozhat a magas cinktartalmú egyfázisú sárgarézekben. Megmunkálhatóság α - Amikor a sárgaréz forró, a cinktartalom növekedésével romlik. Hideg állapotban az egyfázisú sárgaréz jól feldolgozható.

Kétfázisúα + β - a sárgarézeket meleg állapotban jobban feldolgozzák, mint az egyfázisúakat, mivel magas hőmérsékleten erősen képlékenyek β -fázisok és kevésbé érzékenyek a szennyeződésekre. Azonban érzékenyek a hőmérsékletre és a hűtési sebességre. Emiatt a melegen sajtolt félkész termékeknél gyakran nem egyenletes szerkezet figyelhető meg. Például egy rúd (szalag vagy cső) elülső vége túlnyomórészt finom tűszerű szerkezettel és jó mechanikai tulajdonságokkal rendelkezik, a rúd hátsó végénél a hűtés hatására a szerkezet szemcsés és csökkent mechanikai tulajdonságokkal rendelkezik. .

Hideg állapotban a kétfázisú sárgaréz feldolgozása rosszabb, mint az egyfázisú sárgaréz. Plaszticitásuk hideg állapotban a szerkezettől függ. Ha α -fázis a kristályok fő hátterén található β -fázisok vékony tűk formájában, ekkor javul a kétfázisú sárgaréz bedolgozhatósága hideg állapotban.

ábra mutatja be a sárgaréz cinktartalmának hatását a hőnyomásos kezelés hőmérséklet-tartományára. 4.

A sárgarézeknél a 200-600°C hőmérséklet-tartományban a fázisösszetételtől és a cinktartalomtól függően csökkent duktilitású zóna figyelhető meg.

Sárgaréz hideghengerlésekor, húzásakor és mélysajtolása során, függetlenül azok fázisösszetételétől, a legfeljebb 0,05 mm-es szemcseméretű szerkezet előnyös.

Az egyszerű sárgarézek hideg deformációjának teljes mértékét egy bizonyos határ határozza meg, amely felett a hajlékonyság meredeken csökken. A megengedhető teljes hidegalakváltozásnak ezt a határát, amely a cinktartalom növekedésével csökken, minden sárgaréz márkánál meghatározzák.

Ha homogén régióban feltételezzük a legnagyobb meleg hajlékonyságot β -fázisban, és a régióban szobahőmérsékleten α -fázis 100%-ra, akkor a sárgaréz nyomással történő megmunkálhatósága mennyiségileg értékelhető ( asztal. 3).

A fémek és ötvözetek nyomással és egyéb technológiai jellemzőkkel való megmunkálhatóságának ilyen értékelését gyakran alkalmazzák a külföldi gyakorlatban.

Sima sárgaréz hőkezelése. Az egyszerű sárgaréz hőkezelésének fő típusai az átkristályosításos izzítás és a belső feszültségek enyhítésére szolgáló lágyítás. A sárgaréz átkristályosodási folyamatát a cinktartalom és a fázisösszetétel határozza meg.

Az átkristályosítás kezdeti hőmérséklete α -a sárgaréz a cinktartalom növekedésével csökken. Átkristályosítás α Az erősen deformált kétfázisú sárgaréz fázisa 300°C-on kezdődik. Ilyen körülmények között a β-fázis változatlan marad, és átkristályosodása magasabb hőmérsékleten kezdődik. Ezért az izzítási hőmérséklet kiválasztásakor az optimális szerkezet elérése érdekében figyelembe kell venni a kétfázisú sárgarézek ezt a tulajdonságát.

Az egyfázisú sárgarézek szemcseméretét a mikroszerkezeti szabványok (GOST 5362) szerint határozzák meg.

Amikor a sárgaréz félkész termékeket levegőn vagy oxidáló atmoszférában lágyítják, a felületükön foltok képződnek - oxidációs termékek, amelyeket nehéz eltávolítani a maratás során. Az oxigén parciális nyomásának csökkentése (vákuumos izzítás) megakadályozza a foltosodást, de a cinktelenítés veszélyét hordozza magában. Ezért az izzítást minimális hőmérsékleten és védő atmoszférában javasolt elvégezni. Gyártási körülmények között a 37-40% cinket tartalmazó sárgarézeknél a legnehezebb elkerülni a foltokat.

Egyszerű sárgaréz megmunkálhatósága vágással. A sárgaréz forgácsolással (esztergálás, marás, gyalulás, köszörülés) való megmunkálhatósága a sárgaréz fázisösszetételétől függ. Egyfázisú sárgaréz vágásakor a forgácsok hosszúak. Kétfázisú ( A + β ) a sárgarézeket jobban feldolgozzák, mint az egyfázisúakat α - sárgaréz. A /3 fázis tartalom növekedésével a forgács törékenyebbé és rövidebbé válik. Az egyszerű sárgaréz forgácsolással való megmunkálhatóságának kvantitatív értékelését az LS63-3 sárgarézhez viszonyítva határozzuk meg, amelynek megmunkálhatóságát 100%-osnak tekintjük. Egyfázisú α - a sárgarézek erősen csiszoltak, a kétfázisúak valamivel rosszabbak. A sárgaréz forgácsolhatósága és polírozhatósága adott asztal. 4.

Egyszerű l forrasztása, hegesztése atuney. A sima sárgaréz nagyon könnyen illeszthető lágyforraszokkal. A lágyforrasztás előtt a felületet csiszolással vagy savas maratással megtisztítják. Forraszanyagként célszerű 60% ónt tartalmazó ötvözetek használata. A forraszanyag antimontartalma a cinkhez való erős affinitása miatt nem haladhatja meg a 0,25-0,5%-ot. A lágyforrasztást előnyösen klorid-folyasztószerrel végezzük.

Egyfázisúα - a sárgarézek keményforraszokkal is könnyen összeilleszthetők, beleértve az ezüstöt is, kétfázisú A + β - valamivel rosszabb.

A réz-foszfor forrasztóanyagok önfolyósok, ezért a sárgaréz forrasztása ezekkel a forraszanyagokkal folyasztószer nélkül történik. Más keményforraszokkal történő forrasztáskor megfelelő folyasztószert kell használni.

A keményforraszokban az ólomtartalom 0,5%-ban korlátozott.

a sima sárgaréz forraszthatóságának mennyiségi értékelése,%: egyfázisúα - sárgaréz (lágyforraszanyagok) – 100%, egyfázisúα - sárgaréz (keményforrasz) – 100%, kétfázisúα+ β - sárgaréz (lágyforraszanyagok) – 100%, kétfázisúα+ β - sárgaréz (keményforrasz) – 75%.

Az egyszerű sárgaréz hegeszthetősége valamivel rosszabb, mint a forraszthatósága. A sárgaréz hegeszthetőségének általános mennyiségi értékelése -75% oxigénmentes rézhez képest, 100%-nak vesszük. A sárgaréz összekötésére a következő hegesztési módokat alkalmazzák: ív szénelektródával, ív fogyóelektródával, ív wolfram (nem fogyó) elektródával védő (inert gáz) környezetben, ív fogyóelektródával inert környezetben gázkörnyezet, oxigén-acetilén, elektromos kontaktus (pont), görgő, tompa).

Sárgaréz tartalom 20% Zn nem alkalmas elektromos kontakthegesztésre, könnyebb - sárgaréz 40%-os Zn . A kétfázisú sárgarézek magas cinktartalma párolgása miatt megnehezíti az ívhegesztést. Ezért az ívhegesztéshez használt töltőanyagoknak viszonylag kis mennyiségű cinket kell tartalmazniuk. A 0,5%-nál több Pb-t tartalmazó sárgarézeket általában nehéz hegeszteni. A fém nedvesíthetőségének javítása érdekében a hegesztési folyamat során 260 °C-os előmelegítés szükséges, különösen a magas réztartalmú sárgaréz esetében. 15-30% tartalmú sárgaréz szénelektródos hegesztése Zn , legjobban Cu ötvözet + 3% töltőrudakkal (dróttal) végezhető Si . Egyjáratú hegesztésekhez kis mennyiségű ónnal ötvözött rézrudak (huzal) használhatók; többmenetes hegesztésekhez jobb ötvözött rudakat használni Cu + 3% Si.

30%-nál többet tartalmazó sárgaréz Zn , sárgarézből készült töltőrudakkal (huzallal) szénelektródával hegeszthető Cu + 40% Zn vagy Cu + 3% Si . A hegesztés minőségének javítása érdekében a fémet elő kell melegíteni 210°C-ra. Fogyóelektródákként ón-foszfor bronzból vagy alumíniumbronzból készült huzalokat vagy rudakat használnak.

A sárgaréz ívhegesztését volfrámelektródával inert gáz környezetben bonyolítja a cink-oxid gőzök felszabadulása, amelyek elnyomják az ív hatását. Ezért a hegesztést nagy sebességgel kell elvégezni.

Az oxi-acetilén hegesztés jó eredményeket ad. 15-30% tartalmú sárgaréz hegesztéséhez Zn ötvözetből készült töltőrudakat (huzalt) kell használni Cu + 1,5% Si. Haa késztermékek üzemi körülményei nem okoznak helyi korróziót (cinkmentesítés), használható sárgaréz 40%-os Zn (L60). Több mint 30%-ot tartalmazó sárgaréz hegesztéséhez Zn ötvözetet használnak töltőanyagként Cu + 3% Si.

A szennyeződések hatása az egyszerű sárgarézek tulajdonságaira. A szennyeződések az egyszerű sárgarézek mechanikai, fizikai (kivéve a vasat, amely 3,0% feletti tartalomnál megváltoztatja a sárgarézek mágneses tulajdonságait) és kémiai tulajdonságait jelentős mértékben nem befolyásolják, azonban észrevehetően befolyásolják technológiai tulajdonságaikat. A melegnyomásos kezelés során az egyfázisú sárgarézek különösen érzékenyek az alacsony olvadáspontú szennyeződésekre.

A sárgarézből mélybélyegzéssel nyert termékek minősége az ötvözet tisztaságától függ, ezért a mélybélyegzésre szánt egyszerű sárgarézeknél a szennyeződéstartalomnak minimálisnak kell lennie.

A szennyeződések hatása a sárgaréz félkész termékek minőségére:

alumínium rontja az öntvény minőségét, habzást okozva az öntvényekben; a bizmut a sárgarézek, különösen az egyfázisúak forró ridegségét okozza; a vas megnehezíti az átkristályosítási folyamatot;

szilíciumjavítja a forrasztási és hegesztési folyamatokat, növeli a korrózióállóságot; a nikkel növeli azt a hőmérsékletet, amelyen az átkristályosodás megkezdődik;

vezeta sárgaréz, különösen a 30-33% cinket tartalmazó egyfázisú sárgaréz forró ridegségét okozza;

antimonnegatívan befolyásolja a sárgaréz nyomás általi megmunkálhatóságát. Antimon mikroadalékok (<0,1 %) к двухфазным латуням частично локализуют коррозию, связанную с обесцинкованием;

arzénrontja a sárgaréz hajlékonyságát az oldhatósági határ feletti koncentrációban törékeny fázisok felszabadulása következtében: sárgarézeknél szilárd állapotban (>0,1%). Arzén adalékanyagok kis mennyiségben (< 0,04%) предохраняют латуни от коррозионного растрескивания и обесцинкования при контакте с морской водой;

foszfor öntött állapotban finomítja a szerkezetet, és megakadályozza a repedést hevítéskor, gyorsítja a szemcsenövekedést az átkristályosítás során; csökkenti a cinktelenítéssel járó korróziót; nem ajánlott deoxidálószerként réz-cink ötvözetek esetén;

óncsökkenti a sárgaréz rugalmasságát, és hőrepedést okozhat, ha a vastartalom > 0,05%.

Sárgarézek módosítása úgy végezzük, hogy az olvadékba vezetjük:

olyan elemek hozzáadása, amelyek tűzálló vegyületeket képeznek, amelyek, ha szerkezetileg konzisztensek, kristályosodási központként szolgálnak;

felületaktív fémek, amelyek a születő kristályok felületére koncentrálva lassítják növekedésüket.

Az olyan elemeket, mint a vas, a nikkel, a mangán, az ón, az ittrium, a kalcium, a bór és a különféle fémek, módosítószerként használják a sárgarézekben.

A sárgarézek korróziós tulajdonságai. A sárgarézek kielégítően ellenállnak az ipari, tengeri és vidéki légkörnek. Elhalványulnak a levegőben. Maró hatású sárgaréz tartalmú >15% a cinket a szén-dioxid és a halogének okozzák.

Sárgaréz tartalmú <15% Zn , korrózióállóságukat tekintve közel állnak az ipari tisztaságú rézhez.

Oxidáló savak hatására a sárgaréz intenzíven korrodál. A salétromsav azon határkoncentrációja, amelynél nem figyelhető meg észrevehető korrózió, 0,1 tömegszázalék. A kénsav kevésbé agresszívan hat a sárgarézre, azonban oxidáló sók K jelenlétében 2 SG 2 RÓL RŐL 7 És Fe 2 (S0 4) 3a korrózió sebessége 200-250-szeresére nő. A nem oxidáló savak közül a sósavnak van a legkorrozívabb hatása.

A sárgaréz korrózióállósága a legtöbb olyan savval szemben, amely nem rendelkezik oxidáló képességgel, kielégítő. A sárgaréz ellenáll a híg meleg és hideg lúgos oldatoknak (az ammóniás oldatok kivételével) és a hideg koncentrált semleges sóoldatoknak is. A sárgaréz közömbös a folyó és a sós vízzel szemben. Kis mennyiségű kénsavat tartalmazó folyóvízzel vagy tengervízzel érintkezve a sima sárgaréz észrevehetően korrodálódik. A korrózió sebessége a hőmérséklettől, a koncentrációtól, a szennyeződés mértékétől és a fémfelület körüli áramlási sebességtől függ. A sárgarézek jó korrózióállóságúak a talajjal szemben, és semlegesek az élelmiszerekkel szemben. A sárgaréz korróziós sebessége a talajban 0,0005 mm/év (agyagos talajban, pH 5,7) és 0,075 mm/év (hamu talajban pH-val) 7,6).

A száraz gázok - fluor, bróm, klór, hidrogén-klorid, hidrogén-fluorid, szén-dioxid, szén- és nitrogén-oxidok 20 ° C-os és az alatti hőmérsékleten gyakorlatilag nincs hatással a sárgarézre, azonban nedvesség jelenlétében a halogének hatása sárgarézön élesen növekszik; a kén-dioxid a sárgaréz korrózióját okozza, ha koncentrációja a levegőben 1% és a levegő páratartalma > 70%; A hidrogén-szulfid minden körülmények között jelentős hatással van a sárgarézre, de a sárgaréz tartalmú Zn > 30%-kal ellenállóbb, mint az alacsony cinktartalmú sárgaréz.

A fluorozott szerves vegyületek, mint például a freon, gyakorlatilag nincs hatással a sárgarézre.

Nedves, telített gőzben nagy sebességgel (kb. 1000 m 3 / c ) pontkorrózió figyelhető meg, ezért a sárgaréz nem használható túlhevített gőzhöz.

A sárgarézek korrózióállóságát különböző környezetben adjuk meg asztal. 5.

A bányavizekben, főleg ha van Fe2(SO4 ) 3 A sárgaréz erősen korrodált. A sárgarézre a vízben jelenlévő fluoridsók gyengén, a kloridsók erősebben, a jodidsók pedig nagyon erősen hatnak.

A sárgaréz az általános korrózión kívül speciális korróziós típusoknak is ki van téve: horganyzás és „szezonális” repedés.

A cinktelenítés a korrózió egy speciális formája, amelyben a cink szilárd oldata rézben oldódik, és a réz elektrokémiai úton lerakódik a katód helyén. A cink korróziós termékei oxidfilm formájában eltávolíthatók vagy visszatarthatók. Az az oldat, amelyben a sárgaréz cinkmentesítése jellemzően több cinket tartalmaz, mint rezet.

A cinktelenítés hatására a sárgaréz porózussá válik, a felületén vöröses foltok jelennek meg, romlanak a mechanikai tulajdonságok. Cinkvesztés figyelhető meg, amikor a sárgaréz elektromosan vezető közeggel (savas és lúgos oldat) érintkezik, és két formában nyilvánul meg: folyamatos és helyi. A cinktelenítési folyamat a cinktartalom növekedésével, valamint a hőmérséklet és a levegőztetés növekedésével fokozódik. Egyfázisú sárgaréz, amely >15% Zn , savas oldatokban (nitrátok, szulfátok, kloridok, ammóniumsók és cianidok) cinktelenítésnek vetik alá. A kétfázisú sárgarézeknél a cinktelenítési folyamat észrevehetően fokozódik, és még vizes közegben is előfordulhat. A legsebezhetőbb azβ fázis.

Kis mennyiségű arzén, foszfor és antimon részlegesen lokalizálja a cinktelenítéssel járó korróziót. Az arzén és az antimon elsősorban a cinktelenítés ellen védα -fázis.

"Szezonális" vagy szemcsék közötti repedés figyelhető meg sárgarézeknél a korrozív anyagoknak való kitettség következtében húzófeszültségek jelenlétében. Maró hatású anyagok: ammónia gőzök vagy oldatok, kondenzátumok kén-dioxid gázokkal, nedves kénsav-anhidrid, higanysók oldatai, különféle aminok, maratási oldatok komponensei, nedves szén-dioxid. Ha a légkör nyomokban tartalmaz ammóniát, nedves szén-dioxidot, kén-dioxidot és egyéb korrozív anyagokat, akkor „szezonális” repedés lép fel, amikor a hőmérséklet-ingadozások korrozív anyagok kondenzációját eredményezik az alkatrészek felületén.

A legfeljebb 7% cinket tartalmazó sárgarézek kevéssé érzékenyek a „szezonális" repedésre. A 10-20% cinket tartalmazó sárgarézeknél nem figyelhető meg a szemcsék közötti repedés, ha a belső húzófeszültségek nem haladják meg a 60 MPa-t. A 20-30% cinket tartalmazó sárgarézek Zn , csak hidegen deformált állapotban vizes ammónia oldatban mennek át korróziós repedésen. A telítési határhoz közeli cinkkoncentrációjú egyfázisú sárgarézek és a kétfázisú sárgarézek a leginkább hajlamosak a korróziós repedésre. Csak húzófeszültség esetén ellenállnak a szezonális repedéseknek< 10 МПа.

A réz-cink ötvözetek korróziós repedezési hajlamát ammóniagőzben az ábra mutatja. 5.

A sárgarézek korróziós repedésének megakadályozása érdekében alacsony hőmérsékletű izzítást kell alkalmazni, és óvni kell őket az oxidációtól a tárolás során. A belső feszültségek enyhítésére újrakristályosítás előtti izzítást végzünk.

A sárgaréz oxidáció elleni védelme érdekében a következő környezetben javasolt passziválni: enyhén savas vizes oldat, amely körülbelül 6% króm-anhidridet és 0,2% kénsavat tartalmaz; tartalmazó vizes oldat 5 % króm és 2% króm timsó.

A sárgaréz korróziógátló anyagokkal is védve van, például benzotriazollal vagy toluol-triazollal. A benzotriazol filmréteget képez a felületen (< 5 нм), которая предохраняет латуни от коррозии в водных средах, различных атмосферах и других агентах. Коррозионные ингибиторы могут быть введены в состав лаков и защитной оберточной бумаги.

Elektrokémiai korrózió esetén a sárgaréz különböző fémekkel és ötvözetekkel érintkezve kétféleképpen nyilvánul meg: egyes esetekben anódként, máshol katódként ( asztal 6 ).

Ha a sárgaréz ezüsttel, nikkellel, réz-nikkellel, rézzel, alumíniumbronzzal, ónnal és ólommal érintkezik, nem lép fel elektrokémiai korrózió.

Melegítéskor a sárgaréz oxidálódik. A sárgaréz oxidációs sebessége exponenciálisan növekszik a hőmérséklet emelkedésével, körülbelül 360 K-nként megduplázódik. 770 K feletti hőmérsékleten a cink párolgása akkor a legintenzívebb, ha koncentrációja az ötvözetekben meghaladja a 20 °C-ot. %.

A sárgarézek egyes fizikai és mechanikai tulajdonságainak cinktartalomtól függő változását a ábra mutatja. 6-9.

A sárgarézek jellemző fizikai, mechanikai és technológiai tulajdonságait adjuk meg P ril. 2, 3, 4.

Speciális sárgaréz, nyomáskezelt

A speciális vagy többkomponensű sárgarézek összetett összetételű réz-cink ötvözetek, amelyekben a fő ötvözőelemek az alumínium, vas, mangán, nikkel, mangán, nikkel, szilícium, ón és ólom. Ezeket az elemeket általában olyan mennyiségben viszik a sárgarézbe, hogy teljesen feloldódjanakα ésβ fázisok. A jelzett elemeken kívül kis mennyiségű arzén, antimon és egyéb elemek kerülnek a sárgarézbe.

Az ötvöző elemek hatása kétféleképpen nyilvánul meg: fázis tulajdonságai megváltoznak (Aés/3) és ezek relatív mennyiségei, pl. fázistranszformációk határa.

A rendszer fázisátalakulásainak határainak vagy a „látszólagos” („fiktív”) réztartalom meghatározásához ötvözőelem hozzáadásakor használja az empirikus egyenletet:

A ’ = A *100/(100+ X *(K e-1)),

Ahol A'- látszólagos (fiktív) réztartalom, % (súly alapján); A -tényleges réztartalom, % (súly alapján); x- a harmadik összetevő tartalma, % (súly alapján); Ke- Guinier-együttható, amely jellemzi az ötvözőelem hatását a fázisösszetételre (at K e> 1, a szám növekszikβ '-fázis).

Jelentése Kekülönféle elemekhez: azért Ni K uh -1,2-től -1,4-ig, a Co K e=-1, Mn K e=0,5, Fe K e=0,9, Pb K e=1, Sn K e=2, Al K e=6, Si K e 10-12.

Ólom sárgaréz

Az ólomsárgaréz ólommal ötvözött réz-cink ötvözetek. Rendszerállapot diagram Cu-Zn-Pb -án mutatták be rizs. 10.

Az ólom oldhatósága ötvözetekben szilárd állapotban elhanyagolható. Kétfázisú réz-cink ötvözetekben (tartalmaz Zn 40%) ólom oldhatósága 750°C-onβ -fázis valamivel több, mint 0,2%; Szobahőmérsékleten az ólom gyakorlatilag oldhatatlan. A kétfázisú sárgarézekben (egyensúlyban) az ólom belül találhatóα Ésβ -fázisokban és részben e fázisok határain. Az ólom, ha a fázis- vagy szemcsehatárok mentén felszabadul, észrevehetően rontja a sárgaréz deformálhatóságát forró állapotban.

Ólom az ötvözetekben A + β kettős szerepet tölt be: egyrészt a forgácsköszörülést elősegítő fázisként, másrészt - kenőanyagként, amely csökkenti a súrlódási együtthatót a vágás során. Az ólomadalékok hatékonyságát az ötvözet mennyisége és szerkezete, az ólomrészecskék mérete és eloszlásának jellege, valamint a szemcseméret határozza meg. a - fázis, mennyiség és eloszlásβ fázisok.

A megmunkálhatóság javításával az ólom jelentősen csökkenti a sárgaréz ütőszilárdságát, rontja a nyomással, forrasztással és hegesztéssel történő megmunkálhatóságot, a polírozhatóságot, és bonyolítja a termékek galvanikus felületkezelését.

Az ólomsárgarézek szilárdsági jellemzői gyorsabban csökkennek a hőmérséklet emelkedésével, mint az egyszerű sárgarézeknél. A kb. 2% ólmot tartalmazó sárgaréz szakítószilárdsága 600°C-on 10 MPa, 800°C-on - gyakorlatilag nullával egyenlő.

A kész deformált félkész termékek feldolgozásától függően az ólomsárgaréz három fő típusba sorolható: hidegalakításra, melegsajtolásra, automata esztergagépeken történő feldolgozásra.

Szerkezet vezet vastag sárgaréz. hideg nyomással dolgozzák fel állapot, állα -fázis és ólom, melynek tartalmának olyan határokon belül kell lennie, hogy biztosítva legyen a magas megmunkálhatóság. Az ilyen ötvözetek közé tartozik az LS74-3, LS64-2 sárgaréz, JIC 63-3 és LS63-2.

Szvincov e lat un és forró nyomással kezelt állapotú és melegkovácsolásra és sajtolásra szánt - kétfázisú (α +β). A sárgaréz cinktartalmának olyannak kell lennie, hogy az átalakulás α + β a tisztabaβ -fázis teljesen és viszonylag alacsony hőmérsékleten ment végbe.

Becsült tartalom β -fázis körülbelül 20%. Ólomtartalom 1-3%. Ilyen sárgarézek közé tartoznak az LS60-1, LS59-1 és LS59-3 márkájú ólomrézek. Szvincov e latu ni. automata esztergagépeken történő feldolgozáshoz használják és a mikrotechnológiában (azaz nagyon kis méretű, körülbelül 1 mm-es alkatrészek gyártásához) - kétfázisú, magas ólomtartalommal; LS63-3 (alacsony tartalom/3 fázis) és LS58-3 (magas tartalom β -fázisok).

A mikrotechnológiában használt sárgarézekre speciális követelmények vonatkoznak a kémiai összetétel egységességére, a fő komponensek tűrésére és a mikroszerkezetre (ólomrészecskék mérete és eloszlása, mennyisége és eloszlása) β -fázisok, szemcseméret α -fázisok). Kis területeken biztosítani kell a kémiai összetétel egységességét (az ötvözet homogenitását).

Az ólomsárgaréz mikroszerkezetének „mikroalkatrészekhez” való optimalizálásának határait a tartalom határozza meg. β -fázis 10-30%, szemcseméret α -fázis - 10-50 mikron, az ólomrészecskék átlagos átmérője 1-5 mikron.

Ólom sárgaréz feldolgozás. Különböző elemek oxidjai a vágással rontják az ólomréz megmunkálhatóságát, ezért olvasztásuknál, öntésüknél tartalmuk gondos ellenőrzése szükséges. A szennyező elemek közül a vas befolyásolja legnegatívabban a megmunkálhatóságot, ezért tartalmára vonatkozóan speciális korlátozások vonatkoznak. Az öntés kétféleképpen történik: öntőformákban és félig folyamatos (folyamatos) módszerrel. A kémiai összetétel stabilitásának elérése érdekében célszerű az ólomsárgarézeket folyamatos (félfolyamatos) öntéssel.

Az ólom nem befolyásolja a réz-cink ötvözetek hőmérsékletét és kristályosodási folyamatát, 326°C-on megszilárdul, és a szemcse (fázis) határok mentén történő kiválás esetén rontja a kétfázisú ötvözetek melegen alakíthatóságát.

A szabványos melegen és hidegen megmunkált ólomsárgarézek összetételi tartományait az ábra mutatja. tizenegy.

56-60%-os ólomsárgarézek melegsajtolásánál Cu (LS59-1) szerint a repedésképződési hajlamot elsősorban az alakváltozási hőmérséklet határozza meg. Az optimális hőmérséklet-tartomány, amelynél nem keletkeznek repedések, meglehetősen szűk, és abban a hőmérséklet-tartományban található, amely a fázisdiagram vonalait alkotja. Cu-Zn , határoló a kétfázisú α + β Ésegyfázisúβ -régiók

Az ólomtartalom, valamint az alacsony olvadáspontú szennyeződések (bizmut, antimon és mások) nem befolyásolják a kétfázisú ólmozott sárgarézek melegsajtolása során a repedésképződésre való hajlamot (α + β ).

A kémiai összetétel hatását az ólomsárgarézek forgácsolhatóságára és nyomás alatti megmunkálhatóságára a táblázat mutatja. 7.

Vezetα -a sárgaréz feldolgozása hideg állapotban történik, de bizonyos körülmények között melegsajtolás is lehetséges.

Az ólomsárgaréz hőkezelésének fő típusai a teljes újrakristályosításos izzítás és az alacsony hőmérsékletű izzítás a belső feszültségek enyhítésére.

Az ólmozott sárgaréz nem olyan jó, mint a sima sárgaréz a forrasztásokhoz, hegesztéshez és polírozáshoz. Az ólomréz összekapcsolásához nem ajánlott oxigén-acetilén hegesztés, védőgázas ívhegesztés vagy fogyóelektródával végzett ívhegesztés.

Co. ólom sárgarézek korrózióállósága . Az ólomsárgarézek: kiválóan ellenállnak a tiszta bikarbonátok, freonok, fluorozott hidrogén-karbonát hűtőfolyadékok és lakkok hatásainak; jó ellenállás az ipari, tengeri, vidéki légkörrel, alkohollal, gázolajjal és száraz szén-dioxiddal szemben; mérsékelt ellenállás a kőolajjal és a szénhidrogén-dioxiddal szemben; gyenge ellenállás ammónium-hidroxiddal, sósavval és kénsavval szemben.

Ón yannaya la t uni

Az ón csekély hatással van a fázistranszformációk határainak megváltoztatására, de észrevehetően megváltoztatja a természetét β - fázisok. Rendszerállapot diagram Cu-Zn-Sn látható rizs. 12.

A kétfázisú ónsárgarézek számos környezetben magas korrózióállósággal rendelkeznek. A sárgarézben megnövekedett óntartalommal egy új γ fázis jelenik meg. A γ-fázis egy rideg komponens, amely jelentősen rontja a sárgaréz hidegen megmunkálhatóságát. Kinézet γ -fázisok kétfázisú sárgarézből (egy +/3) a fenti óntartalomnál megfigyelhető 0,5% (ha az óntartalom meghaladja ezt a határt, akkor az átalakítás során β a δ-fázis felszabadul, beburkol α -fázis. A rideg fázisok megjelenése korlátozza a sárgaréz ónnal való ötvözését. Óntartalom több 2% sárgarézekben rontja a meleg megmunkálhatóságukat. A szabványos ónsárgarézek két típusra oszthatók: egyfázisú (α - szilárd oldat) és háromfázisú ( α + β + γ ).

Alumínium sárgaréz

Az alumínium sárgarézek réz-cink ötvözetek, amelyekben a fő ötvöző adalék az alumínium.

Az alumínium magas Guinier-együtthatója (Ke = 6) és más elemekhez (kivéve szilícium) képest jelentős szilárd halmazállapotú oldhatósága miatt már kis mennyiségben is érezhetően befolyásolja a sárgaréz tulajdonságait. Az alumínium adalékok növelik a sárgaréz mechanikai tulajdonságait és korrózióállóságát, de némileg rontják a rugalmasságukat. A bevezetett alumínium mennyisége arra a határértékre korlátozódik, amely felett a ridegség megjelenik. γ - fázis ( rizs. 13).

Réztartalommal, % (tömeg): 70; >/ J 65; 60 korlátozó alumíniumtartalom, % (tömeg): 6; 5, illetve 3. A nyomással megmunkált sárgarézekben az alumíniumtartalom nem haladja meg a 4%-ot, az öntött, nagy szilárdságú sárgarézeknél a 7%-ot.

A sárgaréz ötvözése önmagában alumíniummal vagy bizonyos arányban más elemekkel (vas, nikkel, mangán és stb.).

Az egyfázisú sárgarézeket (LA85-0,5, LA77-2) általában csak alumíniummal ötvözik. A cinkmentesség lokalizálására és a tengervízzel való érintkezéskor keletkező korróziós repedés megelőzésére több mint 15%-os egyfázisú alumínium sárgarézben Zn, vezessen be 0,02-0,04 As-t (LAMsh77-2-0,05).

A felesleges arzén (> 0,062%) rontja a sárgaréz rugalmasságát. Az alumíniumot vassal (LAZH60-1-1) és nikkellel (LAN59-3-2) együtt főként kétfázisú sárgarézekbe vezetik be.

A vas javítja az ólmot tartalmazó sárgaréz rugalmasságát, forrón összetöri a szerkezetet és növeli mechanikai tulajdonságaikat; A nikkel növeli a korrózióállóságot. A vas és a nikkel némileg csökkenti a sárgaréz alakíthatóságát hidegen.

A sárgaréz alumíniummal, nikkellel, valamint kis mennyiségű mangán és szilícium hozzáadásával (LANKMts75-2-2,5-0,5-0,5) diszperziós keménységűvé teszi őket, és jelentősen javítja a mechanikai tulajdonságokat, különösen a rugalmas jellemzőket.

Az egyfázisú alumínium sárgarézeket meleg állapotban nyomással, hideg állapotban pedig jól feldolgozzák; kétfázisú – melegen jó, hidegen kielégítő. A forgácsolási megmunkálhatóság 30-50% (az LS63-3 sárgarézhez képest).

Az alumínium sárgaréz az ólomhoz képest kevésbé könnyen illeszthető forraszokkal, de valamivel jobban hegeszthető; polírozhatóság szempontjából közel állnak a kétfázisú egyszerű sárgarézhez ( lapon l. 8).

Vastartalmú sárgaréz

A vasadalékok jelentősen finomítják a sárgaréz szerkezetét, javítva ezzel a mechanikai tulajdonságokat és a technológiai jellemzőket. Azonban" ötvözetrendszer Cu-Zn-Fe ritkán használt. A többkomponensű sárgarézek széles körben elterjedtek.

Mangán sárgaréz

A sárgaréz mangánnal való ötvözése jelentősen növeli a korrózióállóságukat, ha tengervízzel, kloridokkal és túlhevített gőzzel érintkeznek.

Ötvözetrendszer diagram Cu-Zn-Mn ábrán látható. 14.

A mangán adalékok csekély mértékben befolyásolják a sárgaréz szerkezetét. A mangán azonban csökkenti a rendezett fázisrács stabilitását β . Ha a Mn-tartalom > 4,7% (at.), akkor az ötvözetben 520 °C-os kioltási hőmérsékleten részlegesen rendezetlen állapot figyelhető meg.

A sárgaréz tulajdonságaira és technológiai jellemzőire a legkedvezőbb hatást a mangán más ötvözőelemekkel (alumínium, vas, ón, nikkel) kombinálva fejti ki.

Szilikon sárgaréz

A szilícium szilárd állapotban jelentős mennyiségben oldódik sárgarézben, de oldhatósága a cinktartalom növekedésével csökken. Szilárd oldat régió Aszilícium és cink hatására élesen eltolódik a rézszög felé (15. ábra). ) .

Növekvő szilíciumtartalommal az ötvözet szerkezetében Cu-Zn-Si új szakasz jelenik meg Nak nekhexagonal syngyny, amely megemelt hőmérsékleten képlékeny, és ellentétben β - fázis polarizált. A hőmérséklet csökkenésével (545°C alá) a k-fázis eutektoid bomlása megy végbe.α + γ ".

20% szilícium sárgaréz Zn és 4% Si nyomáskezelésre nem alkalmas az alacsony hajlékonyság miatt. A deformált félkész termékek előállításához szilícium sárgarézeket tartalmazó<4% Si.

Kis mennyiségű szilícium javítja a sárgaréz technológiai jellemzőit öntés és melegalakítás során, javítja a mechanikai és súrlódásgátló tulajdonságokat

Nikkelsárgaréz

A sárgarézek nikkellel való ötvözése növeli mechanikai tulajdonságaikat és korrózióállóságukat. A nikkel sárgarézek jobban ellenállnak a horganytalanításnak és a korróziós repedésnek, mint a többi sárgaréz.

Amint az az ötvözetrendszer fázisdiagramjából látható Cu-Zn-Ni (rizs. 16), a nikkel észrevehető hatással van a sárgaréz szerkezetére, kiterjesztve a szilárd oldat tartományát α

Nikkellel történő ötvözéskor egyes kétfázisú sárgarézek egyfázisúvá alakíthatók.

Az L62 sárgaréz 2-3 tömeg% nikkellel való ötvözése lehetővé teszi egyfázisú ötvözet előállítását finom szemcsékkel, magas és egyenletes mechanikai tulajdonságokkal és fokozott korrózióállósággal. A deformált félkész termékek gyártása során a nikkel hozzáadásának köszönhetően megszűnik egy ilyen negatív jelenség, mint az öltésszerkezet, megjelenése.

Javaslatok a réz-cink ötvözetek tulajdonságainak javítására a külföldi tapasztalatok figyelembevételével. A sárgaréz tulajdonságait, valamint az ötvözetek kiindulási komponenseinek tisztaságát, az olvasztási és öntési módokat, módokat nagymértékben befolyásolják feldolgozásuk módja és a töltet elkészítése.

Az L70, L68, L63 és L60 minőségű sárgarézből készült lapokban (csíkokban) és szalagokban a porozitás és a buborékképződés csökkentése érdekében: kerülje a töltet foszforral való szennyeződését; az olajat, emulziót stb. tartalmazó forgács formájú hulladékot megolvadás előtt oxidatív égetésnek vetik alá; adjunk hozzá réz-oxidot az olvadékhoz 0,1-1,0 kg mennyiségben 100 kg töltetenként; fordítson különös figyelmet az optimális öntési és meleghengerlési feltételekre; a melegen hengerelt szalagokat hideghengerlés előtt lágyítsa meg.

Az L68 és L70 sárgarézek korróziós repedésekkel szembeni ellenállásának növelése érdekében nagy figyelmet kell fordítani a hideghengerlési és izzítási feltételek kiválasztására. Az utolsó hideghengerlés során a teljes csökkenés 50%-nál nagyobb legyen, az optimális izzítási hőmérséklet 260-280°C.

A kétfázisú sárgaréz cinktelenítéssel szembeni ellenállásának növelése (és ez akkor lehetséges, ha az arány β -fázis az ötvözet szerkezetében körülbelül 30%), hőkezelést kell végezni 400-700 °C hőmérséklet-tartományban (az ötvözet összetételétől függően).

Az L63 sárgarézek cinktelenítésének megakadályozása és a fényes izzítás során (harang- és aknakemencékben) a kiváló felület elérése érdekében az átkristályosodási izzítási hőmérsékletet 450-470 °C között tartják. Ezen a hőmérsékleten 1-4 órán belül 0,035-0,045 mm szemcseméretű, 33-35 kgf/mm 2 szakítószilárdságú és 50%-os relatív nyúlású szalagot (szalagot) kapunk.

A fém keményítése lehetővé teszi, hogy bizonyos változtatásokat hajtson végre a szerkezetében, lágyabbá, vagy éppen ellenkezőleg, keményebbé téve. Kikeményedéskor sok múlik nem csak magán a fűtésen, hanem a hűtési folyamaton és az időn is. A gyártók elsősorban az acélt edzik, így tartósabbá teszik a terméket, de szükség esetén a rezet is edzi.

Réz edzés - gyártási folyamat

A rezet lágyítási módszerrel edzik. A hőkezelés során a réz lágyabbá vagy keményebbé tehető, attól függően, hogy a jövőben mire fogják használni. Fontos azonban megjegyezni, hogy a réz edzési módja jelentősen eltér az acél edzésének módjától.

A réz a levegőben történő lassú hűtéssel keményedik meg. Ha lágyabb szerkezetre van szükség, akkor a keményítést a fém gyors vízben történő lehűtésével végezzük közvetlenül a melegítés után. Ha nagyon puha fémet kell beszereznie, akkor melegítse fel a rezet vörös forróra (ez körülbelül 600 °), majd engedje le vízbe. Miután a termék átesett a deformációs folyamaton, és elnyerte a kívánt formát, ismét felmelegíthető 400°-ra, majd hagyjuk lehűlni a levegőn.

Rézkeményítő üzem

A rezet az erre a célra tervezett speciális berendezésekben edzik. Többféle edzési berendezés létezik, de manapság az indukciós berendezések váltak a legnépszerűbbekké. Az indukciós telepítés kiválóan alkalmas a réz keményítésére, így kiváló minőségű terméket kaphat. A HDTV berendezés automatizált szoftverének köszönhetően nagy pontossággal konfigurálható, jelezve a fűtési időt, hőmérsékletet és a fém hűtésének módját.

Ha egy cég folyamatosan edzi a fémtermékeket, akkor a legjobb, ha egy speciális felszerelésre kell figyelni, amelyet a kényelmes, gyors edzéshez terveztek. Az ELSIT edzési komplexum minden szükséges felszereléssel rendelkezik a nagyfrekvenciás edzéshez. Az edzési komplexum a következőket tartalmazza: indukciós telepítés, edzőgép, manipulátor és hűtőmodul. Ha a vevőnek különböző formájú termékeket kell keményítenie, akkor az edzési komplexumban különböző méretű induktorok készlete is szerepelhet.

Graaver 04-03-2010 20:17

Messziről kezdem...

Több mint tíz éve készítek sportérmeket, de vannak olyan kérdések, amelyekkel folyamatosan találkozom, és soha nem tudtam meg rájuk a végső választ.. tud valaki segíteni? itt az egyik..

A hajlékonyság növelése érdekében préseléskor a sárgaréz munkadarabot izzítani kell... és itt kezdődik a móka...

Jelenleg ezt a receptet használom az L63 sárgaréz lágyítására (kísérleti úton):

Sütőben melegítés t=560 C-ra, tartás 1,5-2 óra, levegőn hűtés..

Azonos paraméterek mellett (réz márka, karbantartási mód) a kimeneti eredmények teljesen eltérőek.

Az egyik esetben az összes „csibe és puff” ... a sárgaréz „puhává” válik, könnyen deformálódik és egyenletes, tükörsima felületű (a bélyeg „tükrének” megfelelő).

Egy másik változatban minden a réginek tűnik.. „puha” (műanyag), csak ahol „tükörnek” kell lennie, ott könnyed, alig észrevehető „narancsbőr cellulit” jelenik meg.. apróságnak tűnik, de ez van borzasztóan kellemetlen

A kérdés...

Találkozott már valaki hasonló problémával és hogyan oldották meg?

Érdekel a hőmérséklet, a fűtési és hűtési idő tartási ideje (módszer) ..

Továbbá lehetséges-e „meggyógyítani” a „narancsbőrrel fertőzött” sárgaréz blankokat (nem megfelelő karbantartás)?

Minden tisztelettel, Andrew.

Ress75 04-03-2010 20:47

Az ékszertechnikában van egy ilyen technika: p..-nek hívják (már nem emlékszem) A lényeg az ezüst ismételt izzítása (6-szor) stb.A fém a termék belsejéből csiszolódni kezd és minden ciklusnál lokálisan megduzzad a termék felülete – ilyen sivatagi dombormű jelenik meg a narancsbőrrel. Összességében gyönyörű.Aztán van természetes fehérítés stb.Talán itt is kijön valami hasonló?

YUZON 04-03-2010 21:45

Pontosan az egész L 63? vagy esetleg PM

Graaver 04-03-2010 22:08

idézet: A sárgaréz ugyanabból a tételből származik, vagy különböző kellékek?

Pontosan az egész L 63? vagy esetleg PM

buli egy..

Néha vágnak három lapot (még ha feltételezzük is, hogy a lapok különbözőek, az összes üres egy zacskóba kerül, ez kb 900 db, laponként 300 db), kiégetem... egy része normális, egy része “cellulit” (azaz egy tétel a karbantartás után teljesen normális, egyéb probléma).

Igaz, elismerem, hogy a sütőben való eltartási idő más..

A hőmérséklet-különbségekkel kapcsolatos problémák kizártak. a sütő lehetővé teszi, hogy a hőmérsékletet "+"_"-" 1 C fokon tartsa

Lágyítás nélkül nincs "cellulit", de olyan nehéz átnyomni egy ilyen munkadarabot.

Ha valaki találkozott már ezzel, van biztos recept?

„Lágynak” lenni és „cellulit” nélkül...?

Graaver 04-03-2010 22:19

Tudja valaki, hogy milyen feltételek mellett (milyen paramétereket meghaladóan) történik ez a csúnya dolog?

sm különleges 04-03-2010 23:35

Talán a sárgaréz izzítási hibáira vonatkozó lekérdezés "guglizása" tisztázhat valamit...

YUZON 05-03-2010 11:53

Kipróbálhatod még:

Nem kell hosszú záridőt készíteni, a folyamat szerint: töltés t=600 C-on, felmelegedés kb. 1 mm/perc. Ha a hőmérséklet kiegyenlítődik, hűtsük le levegőn vagy vízzel.

IMHO: Ha hosszú ideig oxidáló atmoszférának van kitéve, a cink elkezd oxidálódni és „karcolni” a felületet.

És néha a laphengerek a hibásak (nem tudják kezelni a technikai folyamatukat)

Graaver 05-03-2010 14:41

A t=600 C-on kísérletezve garantáltan "narancsbőrt" kaptam, bár az expozíciós idő hosszú volt.

A közeljövőben ismét lesz lehetőség kísérletezni..

Megpróbálom csökkenteni a sütőben töltött időt.

Nestor74 05-03-2010 16:39

2 Graaver

Az ünnepek után megnézem a barátaimmal (a srácok sokat dolgoznak rézzel - ajándéktárgyak, kitüntetési kellékek), talán tudnak valamit mondani, írok, ha addig még aktuális ez a kérdés.

YUZON 05-03-2010 16:50

idézet: Megpróbálom csökkenteni a sütőben töltött időt.

Időben: minél kevesebb, annál jobb. mindaddig, amíg a sütő visszaáll a normál működésre.

Ne szállítsa szoros csomagolásban.

Boule 05-03-2010 17:28

megteheti, 5 kopejkája: egyenesen a vízbe, levegő nélkül

Boule 05-03-2010 17:29

a rézötvözetek egyszerű edzése pontosan az ellentéte az acélok keményedésének – nő a hajlékonyság

Graaver 05-03-2010 20:12

idézet: az ünnepek után megnézem a barátaimmal (a srácok sokat dolgoznak rézzel - ajándéktárgyak, kitüntetési kellékek), talán tudnak valamit mondani, írok, ha addig még aktuális ez a kérdés.

Minden tanács releváns!

A gyakorlati tapasztalat pedig különösen fontos!

idézet: töltsük be 600-ra, és kapcsoljuk a sütőt t=560-ra.

Ne szállítsa szoros csomagolásban.

Megpróbáltam vízben hűteni.. de ismét jelentős volt a sütőben lévő nyersdarabok kitettsége, és a tételben minden a lehető legszorosabb volt..

Valószínűleg ez volt a kudarc oka...

Graaver 12-03-2010 19:52

Az történt, amire a legkevésbé számítottam...

A történet röviden ennyi...

Rendeltem két sárgaréz lapot, és ellenőrzés nélkül elküldtem a gyártásba.

Kiderült, hogy az egyik lap a rendelés szerint sárgaréz (L63), a második bronz (márka ismeretlen, kellemes rózsaszín árnyalatú).

A bronz technikailag nem felel meg nekem. jellemzők.

Ezért az egész társaság, hogy ne vesszen kárba, bolhapiacra költözik.

Talán valakinek szüksége lesz rá?!!

Íme egy fotó a nyersdarabokról és egy ebből az anyagból készült „teszt” érem.

Graaver 13-03-2010 09:27

Kísérletet végeztem egy új adaggal... "minimálisan szükséges" tartási idő a sütőben + "laza" töltés + hűtés vízben.".

A kísérlet sikeres volt... nincs „cellulit”!

Köszönöm szépen a „Bul” és „YUZON” egysátras táborozóknak a gyakorlati tanácsokat!!!

elnézést kérek a tolakodó voltamért..

Lehetséges a sárgaréz „helyreállítása” nem megfelelő karbantartás után?

Minden tisztelettel, Andrew.