Что проверяют пневматическими испытаниями. Программа испытаний трубопроводов на прочность и герметичность — максимальное давление

ГОУ СПО «Челябинский государственный промышленно-гуманитарный техникум им. Яковлева А.В.»

Контрольная робота

По дисциплине: «Контроль качества сварных конструкций»

Тема: «Пневматические и механические испытания»

Выполнил:

Руднев В.А.

Курс V группа 505з

Руководитель:

Панафидина Г.В.

Форма обучения: заочная

Используйте соответствующие инструменты и материалы для выполняемой деятельности. с учетом всех превентивных мер по их исполнению. О. Уведомлять и информировать инспектора С. Посещать курсы. Поддерживать мотивационную заинтересованность в безопасности работников. Запись и отчет о происшествиях при выполнении работ. В котором отражены безопасные и эффективные методы и процедуры для выполнения назначенных действий. Рассмотрение безопасных условий труда. Координировать и направлять различные действия процедуры.

Начальник отдела шофера, ответственный за командировки, во время проведения экстренного переселения. учитывая безопасные условия передачи. Планировщиком и полевым руководителем рисков, которым подвергаются работники. Будьте внимательны к необходимости полевого наблюдателя с точки зрения инструментов или материалов, которые будут использоваться во время деятельности, чтобы оставить автомобиль компании припаркованным.

Челябинск 2009

Введение

1. Механические испытания

2. Пневматические испытания

Список литературы

1. Механические испытания

Разрушающие методы контроля сварных соединений. К разрушающим методам контроля относятся способы испытания контрольных образцов с целью получения необходимых характеристик сварного соединения.

О. с учетом безопасных условий. Выполните неограниченное разрешение на работу в местности. Персонал, участвующий в этом мероприятии, должен получить папку у руководителя, которая должна содержать следующие меры предосторожности: Формат регистрации Пневматического теста и Изометрические планы. Обзор наличия надлежащим образом сертифицированных инструментов и оборудования, которые будут использоваться на рабочем месте. в хорошем состоянии и подходит для деятельности, которая должна быть выполнена. до раскрытия и подписи всего персонала. 12 Руководитель зоны 2. Предоставление средств индивидуальной защиты.

Эти методы могут применяться как на контрольных образцах, так и на отрезках, вырезанных из самого соединения. В результате разрушающих методов контроля проверяют правильность подобранных материалов, выбранных режимов и технологий, осуществляют оценку квалификации сварщика.

Механические испытания являются одним из основных методов разрушающего контроля. По их данным можно судить о соответствии основного материала и сварного соединения техническим условиям и другим нормативам, предусмотренным в данной отрасли.

Персонал, вовлеченный в эту деятельность, должен быть полностью проинформирован о рисках, связанных с каждым видом деятельности и в то же время подходящих для его выполнения. Последовательность действий во время выполнения тестов герметичности. в случае давления, содержащегося в баке компрессора. Закройте свободные концы трубы, подлежащей проверке. приступить к выполнению следующих действий: Утилизировать средства индивидуальной защиты. Имейте работников с достаточным опытом и проверенным опытом в выполнении своих обязанностей.

Инженер-планировщик Инженер-планировщик 3 Проверьте наличие и сертификаты компрессора. Осмотрите суставы. для проверки их статуса. Обеспечить хороший физический и оздоровительный статус работников. Как только это будет указано специалистом по планированию. Координатор С. 4 Парамедич 5 Инженер-резидент. среди прочего. Держите каналы связи свободными и доступными раньше.

К механическим испытаниям относят: испытание сварного соединения в целом на различных его участках (наплавленного металла, основного металла, зоны термического влияния) на статическое (кратковременное) растяжение;

статический изгиб;

ударный изгиб (на надрезанных образцах);

на стойкость против механического старения;

Убедитесь, что подача воздуха выполняется правильно и непрерывно. до 100% от мощности компрессора и запускать давление до достижения 100 фунтов на квадратный дюйм. Если труба не течет, продолжайте сброс давления после завершения теста. Продолжайте заполнять отчет о регистрации. В случае, когда сеть имеет более одной точки подключения. Диск рекордера будет разобран, и результат будет сравниваться с точкой. Клапан впрыска воздуха будет открыт для сброса давления. Модель. после ремонта все испытания должны быть повторены.

Манометр считывается с интервалом в 1 час в течение рабочего дня для проверки поведения. Если определяется утечка. маркировки и измерительного диапазона и контрольной головки. если нет признаков утечки или иным образом неудовлетворительным. Площадь судебного разбирательства будет оцеплена, и будут размещены предупредительные бюллетени. Как только период тестирования будет завершен и одобрен заинтересованными лицами. Испытательное давление. то же самое должно быть размещено с мыльным раствором воды. Подписи клиента, среди прочих.

измерение твердости металла на различных участках сварного соединения.

Контрольные образцы для механических испытаний варят из того же металла, тем же методом и тем же сварщиком, что и основное изделие.

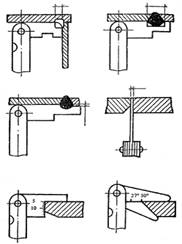

В исключительных случаях контрольные образцы вырезают непосредственно из контролируемого изделия. Варианты образцов для определения механических свойств сварного соединения показаны на рис 1.

Начните записывать давление с оборудованием для этой цели. Подсоедините шланг компрессора под давлением к свободному концевому клапану тестового устройства. устройства для пневматического испытания будут разобраны. Закройте кран, используемый для впрыска воздуха, и отсоедините источник воздуха. закройте свободные концы труб, оставив только соединение для впрыска сжатого воздуха, установив устройство для испытания с помощью откалиброванного регистратора и манометра. До: Предоставление и использование средств индивидуальной защиты обязательно.

рис 1. Варианты образцов для определения механических свойств (размеры в мм): А-Б - на растяжение наплавленного металла (А) и сварного соединения (Б); В - на изгиб; Г - на ударную вязкость.

Статическим растяжением испытывают прочность сварных соединений, предел текучести, относительное удлинение и относительное сужение. Статический изгиб проводят для определения пластичности соединения по величине угла изгиба до образования первой трещины в растянутой зоне. Испытания на статический изгиб проводят на образцах с продольными и поперечными швами со снятым усилением шва заподлицо с основным металлом.

Он также будет размещен, если работа не будет завершена. Эвакуируйте область, чтобы предотвратить дальнейшие травмы и разрешить доступ к обученному персоналу. маска. Он также включает в себя следующие шаги в случае пожара и плана действий в чрезвычайных ситуациях. переломы. Шаги, которые необходимо выполнить: Сообщите о несчастном случае непосредственному руководителю рабочей области. Чрезвычайная ситуация может быть вызвана следующими причинами: пожар. для предотвращения вторжения третьих лиц в рабочую зону. Раскрыть процедуры контроля связанных рисков. 19.

Ударный изгиб - испытание, определяющее ударную вязкость сварного соединения. По результатам определения твердости можно судить о прочностных характеристиках, структурных изменениях металла и об устойчивости сварных швов против хрупкого разрушения. В зависимости от технических условий изделие может подвергаться ударному разрыву. Для труб малого диаметра с продольными и поперечными швами проводят испытания на сплющивание. Мерой пластичности служит величина просвета между поджимаемыми поверхностями при появлении первой трещины. Металлографические исследования сварных соединений проводят для установления структуры металла, качества сварного соединения, выявляют наличие и характер дефектов. По виду излома устанавливают характер разрушения образцов, изучают макро- и микроструктуру сварного шва и зоны термического влияния, судят о строении металла и его пластичности.

Проводить инспекции и периодическое техническое обслуживание инструментов и рабочего оборудования. Очистите место, где пострадавший должен дать ему больше вентиляции. имеет план экстренной помощи. Поддерживайте спокойствие и контроль над ситуацией. носилки.

Этот план включает процедуру, которая позволяет определять действия, которые необходимо предпринять в случае возникновения чрезвычайной ситуации во время выполнения работы. Немедленно переведите пострадавшего в ближайший медицинский центр. В случае пожара: Доступные ресурсы: сухие химические огнетушители емкостью 10 фунтов.

Макроструктурный анализ определяет расположение видимых дефектов и их характер, а также макрошлифы и изломы металла. Его проводят невооруженным глазом или под лупой с 20-ти кратным увеличением.

Микроструктурный анализ проводится с увеличением в 50-2000 раз с помощью специальных микроскопов. При этом методе можно обнаружить окислы на границах зерен, пережог металла, частицы неметаллических включений, величину зерен металла и другие изменения в его структуре, вызванные термической обработкой. При необходимости делают химический и спектральный анализ сварных соединений.

Подготовьте отчеты и заполните необходимую информацию в форматах для этой цели. В случае невозможности контролировать ситуацию. Цель: немедленно мобилизовать персонал при наличии какой-либо возможности в ходе выполнения этой процедуры. Маршруты доступа и аварийные маршруты: маршрут доступа и маршруты эвакуации указаны в эскизах маршрута эвакуации. чтобы принять соответствующие меры, которые заслуживают этого. Шаги: В случае пожара. скорая помощь будет доступна с помощью средств первой помощи. 21.

Сотрудники получат инструкции от полевого надзора за работой. таким образом, что он будет продолжать сообщать. Конкретный план выселения: Цель: Этот план устанавливает необходимые действия для контроля всего персонала в час чрезвычайной ситуации во избежание нанесения ущерба персоналу. Логистическая поддержка: в случае ситуаций, которые заслуживают передачи персонала в медицинский центр. Используйте сухие химические порошковые огнетушители емкостью 10 фунтов. Сфера применения: Понимает весь персонал, участвующий в выполнении этой процедуры. эвакуировать область немедленно. к окружающей среде.

Специальные испытания выполняют для ответственных конструкций. Они учитывают условия эксплуатации и проводятся по методикам, разработанным для данного вида изделий.

2. Пневматические испытания

Пневматические испытания в случаях, когда невозможно выполнить гидравлические испытания. Пневматические испытания предусматривают заполнение сосуда сжатым воздухом под давлением, превышающим на 10-20 кПа атмосферное или 10 - 20% выше рабочего. Швы смачивают мыльным раствором или погружают изделие в воду. Отсутствие пузырей свидетельствует о герметичности. Существует вариант пневматических испытаний с гелиевым течеискателем. Для этого внутри сосуда создают вакуум, а снаружи его обдувают смесью воздуха с гелием, который обладает исключительной проницаемостью. Попавший внутрь гелий отсасывается и попадает на специальный прибор - течеискатель, фиксирующий гелий. По количеству уловленного гелия судят о герметичности сосуда. Вакуумный контроль проводят тогда, когда невозможно выполнить другие виды испытаний.

Стратегия этого плана заключается в том, чтобы справляться с чрезвычайными ситуациями, чтобы защитить физическую неприкосновенность персонала и внешних органов работников, связанных с работой, которую они выполняют. Или с объектами, участвующими в операции. Обоснование: из-за сложности выполняемой работы. Растяжения. Маршрут, который будет использоваться, схематически указывается в случае любого случая. Каковы маршруты эвакуации? переместите область. Доступ в этот район будет разрешен только персоналу, участвующему в плане.

Этот автомобиль останется на рабочем месте во время выполнения работы. Это, как ожидается, будет контролировать чрезвычайные действия или другие природные явления, которые могут нарушить нормальный рабочий процесс. Процедуры: после уведомления о пожаре. Или до подачи чрезвычайной ситуации. 22. Уолтер Флорес. Обладатель полетов.

Герметичность швов можно проверить керосином. Для этого одну сторону шва при помощи пульверизатора окрашивают мелом, а другую - смачивают керосином. Керосин имеет высокую проникающую способность, поэтому при неплотных швах обратная сторона окрашивается в темный тон или появляются пятна.

Испытание сжатым воздухом (пневматическое испытание). Это испытание применяется для проверки сосудов и труба проводов на герметичность, как правило, только при рабочем давлении изделия. Плотность сварных соединений проверяют мыльным раствором или погружением сосуда в воду. В местах пропуска газа появляются пузыри.

Поддерживайте спокойствие и контроль над ситуацией. Пневматические трубы требуют строгих мер безопасности. Пневматическое испытание - это процедура, которая использует давление воздуха для проверки труб утечки. Этот метод не только служит для выявления утечек, но и для очистки и сушки системы трубопроводов, что позволяет конвейеру быть готовым в конце испытания. Пневматический тест используется, когда другие методы невозможны; например, в случае замораживания, испытание водой невозможно.

Когда тест продолжается, все сотрудники станции должны отойти от испытательной площадки. Персонал, задействованный в задаче, должен быть расположен за барьером для обеспечения, а место должно быть обозначено как опасная зона. Перед тем, как пройти тест, необходимо заранее уведомить тяжелые места движения и пешеходов. Утечки или разрывы во время испытания могут привести к материальному ущербу или серьезной травме. Перед проведением испытаний необходимо проверить все трубопроводы в испытательной секции, чтобы не происходило никакого движения.

Внешний осмотр - наиболее распространенный и доступный вид контроля, не требующий материальных затрат. Данному контролю подвергают все виды сварных соединений, несмотря на использования дальнейших методов. При внешнем осмотре выявляют практически все виды наружных дефектов. При этом виде контроля определяют не провары, наплывы, подрезы и другие дефекты, доступные обозрению. Внешний осмотр выполняют невооруженным глазом или используют лупу с 10-ти кратным увеличением. Внешний осмотр предусматривает не только визуальное наблюдение, но и обмер сварных соединений и швов, а также замер подготовленных кромок. В условиях массового производства существуют специальные шаблоны, позволяющие с достаточной степенью точности измерить параметры сварных швов.

Перед началом испытания персонал должен также убедиться, что все испытательные соединения установлены правильно, окончательные запорные клапаны стабильны, заполнение на месте и уплотнение, а сварные швы были охлаждены. Персонал, участвующий в испытаниях, должен носить защитное снаряжение в глазах и ушах.

Инженер-проектировщик определяет максимальное давление, которое будет использоваться в тесте, и проверяемый трубопровод. Рекомендуемая длина теста не должна превышать 400 футов. Все отверстия, которые не закрыты клапанами, должны быть покрыты 150-фунтовым глухим фланцем или другой подходящей крышкой. Нет необходимости подключать все стоки и вентиляционные решетки к тесту, а также не открывать все сектора, которые не участвуют в испытаниях в атмосферу. Менеджер проекта определяет давление открытия теста, которое обычно составляет 25 фунтов на квадратный дюйм, и удерживается в течение как минимум 10 минут.

В условиях единичного производства сварные соединения обмеряют универсальными мерительными инструментами или стандартными шаблонами, пример которых приведен на рис.2.

Рис. 2 Измерение разделки кромок, зазоров и размеров швов шаблоном ШС-2

Набор шаблонов ШС-2 представляет собой комплект стальных пластинок одинаковой толщины, расположенных на осях между двумя щеками. На каждой из осей закреплено по 11 пластин, которые с двух сторон поджимаются плоскими пружинами. Две пластины предназначены для проверки узлов разделки кромок, остальные - для проверки ширины и высоты шва. С помощью этого универсального шаблона можно проверять углы разделки кромок, зазоры и размеры швов стыковых, тавровых и угловых соединений.

Утечки, обнаруженные во время этой фазы теста, заставят тест остановиться. Затем давление будет увеличено на 25 фунт / кв.дюйм с пятиминутными интервалами. Когда достигается максимальное давление, его поддерживают в течение 10 минут. Наконец, давление снижается до 100 фунтов на квадратный дюйм и выдерживается в течение 24 часов. В это время давление удаляется, осторожно вокруг выхлопных газов, грязи и шума.

Инженер-проектировщик определяет подходящее место для подачи форм. Трубопровод готов к использованию сразу после завершения испытания. Из труб, клапанов и других принадлежностей и соединений. Теплоизоляционные массы. Последовательная сила трения движений труб Силы, обусловленные тепловым расширением.

Непроницаемость емкостей и сосудов, работающих под давлением, проверяют гидравлическими и пневматическими испытаниями. Гидравлические испытания бывают с давлением, наливом или поливом водой. Для испытания наливом сварные швы сушат или протирают насухо, а емкость заполняют водой так, чтобы влага не попала на швы. После наполнения емкости водой все швы осматривают, отсутствие влажных швов будет свидетельствовать об их герметичности.

Испытаниям поливом подвергают громоздкие изделия, у которых есть доступ к швам с двух сторон. Одну сторону изделия поливают водой из шланга под давлением и проверяют герметичность швов с другой стороны.

При гидравлическом испытании с давлением сосуд наполняют водой и создают избыточное давление, превышающее в 1,2-2 раза рабочее давление. В таком состоянии изделие выдерживают в течение 5 - 10 минут. Герметичность проверяют по наличию влаги наливах и величине снижения давления. Все виды гидравлических испытаний проводят при положительных температурах.

Список литературы

1. Волченко В.Н. «Контроль качества сварки» - М: Машиностроение, 1995 г.

2. Степанов В.В. Справочник сварщика. Изд. 3 – е.М., «Машиностроение», 1974

Пневматическое испытание трубопроводов осуществляют для проверки их на прочность и плотность или только на плотность. В последнем случае трубопровод должен быть предварительно испытан на прочность гидравлическим способом. Аммиачные и фреоновые трубопроводы на прочность гидравлическим способом не испытывают.

Пневматическое испытание полагается производить воздухом или инертным газом, для чего используют передвижные компрессоры или заводскую сеть сжатого воздуха.

В исключительных случаях, вытекающих из требований проекта, разрешается проводить пневматическое испытание трубопроводов на прочность с отступлением от приведенных в таблице данных. При этом испытание необходимо проводить в строгом соответствии со специально разработанной (для каждого случая) инструкцией, обеспечивающей надлежащую безопасность работ.

Пневматическое испытание на прочность надземных чугунных, а также фаолитовых и стеклянных трубопроводов запрещается. В случае установки на стальных трубопроводах чугунной арматуры (кроме арматуры из ковкого чугуна) пневматическое испытание на прочность допускается при давлении не выше 4 кгс/см 2 , при этом вся чугунная арматура должна пройти предварительное гидравлическое испытание на прочность в соответствии с ГОСТ.

Давление в испытываемом трубопроводе следует поднимать постепенно, проводя его осмотр при достижении: 0,6 от испытательного давления для трубопроводов с рабочим давлением до 2 кгс/см 2 ; 0,3 и 0,6 от испытательного давлениядля трубопроводов с рабочим давлением выше 2 кгс/см 2 .

При осмотре трубопровода увеличение давления не допускается. Окончательный осмотр производят при рабочем давлении и совмещают с испытанием трубопровода на плотность. При этом герметичность сварных стыков, фланцевых соединений и сальников проверяют путем обмазки их мыльным или другим раствором.

Обстукивание молотком трубопровода, находящегося под давлением, не допускается.

Результаты пневматического испытания признают удовлетворительными, если за время испытания на прочность не произошло падения давления по манометру и при последующем испытании на плотность в сварных швах, фланцевых соединениях и сальниках не обнаружено утечек, пропусков.

Трубопроводы, транспортирующие сильнодействующие ядовитые вещества и другие продукты с токсическими свойствами, сжиженные нефтяные газы, горючие и активные газы, а также легковоспламеняющиеся и горючие жидкости , транспортируемые при температурах, превышающих температуру их кипения, подвергают дополнительному испытанию на плотность.

В этом случае испытание проводят с определением падения давления. Цеховые трубопроводы, транспортирующие перечисленные выше продукты, проходят дополнительные испытания на плотность совместно с оборудованием, к которому их присоединяют.

Испытание на плотность с определением падения давления можно производить только после выравнивания температур внутри трубопровода, для чего в начале и конце испытываемого участка следует установить термометры. Длительность испытаний межцеховых трубопроводов на плотность с определением падения давления установлена проектом; она должна быть не менее 12 ч.

Падение давления в трубопроводе за время испытания его на плотность определяют по формуле:

ДЯ=10О / Ркон X Рнач

где ДЯ величина падения давления, %;

Ркон и Рнач сумма манометрического и барометрического давлений соответственно в конце и начале испытания, кгс/см 2 ;

Ткон и Тнач абсолютная температура воздуха или газа соответственно в конце и начале испытания град.

Давление и температуру воздуха или газа в трубопроводе определяют как среднее арифметическое показаний всех манометров и термометров, установленных на трубопроводе.

Межцеховой трубопровод с условным проходом 250 мм признают выдержавшим дополнительное испытание на. плотность, если падение давления в нем за 1 ч в процентах от испытательного давления составляет не более: 0,1 при транспортировании токсичных продуктов; 0,2 при транспортировании взрывоопасных, легковоспламеняющихся, горючих и активных газов (в том числе и сжиженных).

При испытании трубопроводов других диаметров нормы падения в них определяют, умножая приведенные выше цифры на поправочный коэффициент.

На время проведения пневматических испытаний как внутри помещений, так и снаружи необходимо устанавливать охраняемую зону и отмечать ее флажками. Минимальное расстояние в любом направлении от испытываемого трубопровода до границы зоны: при надземной прокладке 25 м, а при подземной 10 м.

Для наблюдения за охраняемой зоной устанавливают контрольные посты. Во время подъема давления в трубопроводе и при испытании его на прочность не допускается пребывание людей в охраняемой зоне, кроме лиц, специально выделенных для этой цели и проинструктированных. На результаты пневматических испытаний трубопровода составляют акт.