Сталь 20 гост 1050 88 механические свойства

Сталь - рукотворный сплав железа и углерода - пользуется сегодня постоянным спросом в самых разных областях промышленности. Без него трудно возводить города, монтировать трубопроводы, производить транспорт, технику, разнообразные агрегаты и детали.

Доля железа в стальном сплаве должна составлять не менее 45 %. От содержания углерода и легирующих элементов зависят все свойства стали, а в итоге, и полученных из нее изделий металлопроката.

Одна из самых востребованных марок сырья - сталь 45. Характеристики и свойства определяют ее популярность на рынке металлопроката. Относится она к разряду конструкционных углеродистых качественных сталей.

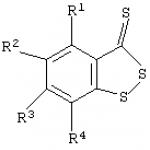

Расшифровка и химический состав

Наличие числа 45 в названии марки сырья «сообщает» о содержании около 0,45% углерода (C). Остальные «ингредиенты» распределились следующим образом: кремний (Si) - от 0,17 - до 0,37, хром (Cr) - до 0,25, марганец (Mn) - 0,5 - 0,8, никель (Ni) - до 0,25, медь (Cu) - до 0,25, фосфор (P) - до 0,035, сера (S) - до 0,04, мышьяк (As) - 0,08.

Некоторые физические и технологические характеристики

- Вес (удельный): 7826 кг/м3.

- Твердость стали 45: HB = 50 HRC (после закалки).

- Температура ковки: от 1250 до 700 о С с последующим охлаждением на воздухе (для деталей, сечение которых варьируется до 400 мм).

- Токарная обработка рекомендуется в горячекатаном состоянии.

- Варианты сварки: РДС, КТС (при подогреве). Требуется дальнейшая термообработка.

- Флокеночувствительность: низкая

- Склонность ко хрупкости при отпуске: отсутствует.

Механические и физические свойства можно посмотреть в таблице:

Особенности стали марки 45

Сталь 45 отличается повышенными характеристиками прочности, выносливости, хорошо обрабатывается, доступна по стоимости. Нашла применение практически во всех областях промышленности, там, где имеют место постоянные механические нагрузки, сложные температурные условия. Изделия из стали 45, к примеру, крайне востребованные круг, выдерживают перепады в диапазоне от 200 до 600 о С.

Если сравнить некоторые характеристики сырья марки 45 и, к примеру, марки 35, то становится очевидным влияние доли углерода в составе сплава. Так, 0,42 - 0,5% против 0,32 - 0,4% (соответственно) указывает на повышенные характеристики твердости стали 45.

Если ст 35 классифицируется как ограниченно свариваемая, то сталь 45 (ГОСТ 1050-88) - варится очень трудно. Это, пожалуй, является первым из «недостатков» последней. Второй - подверженность коррозии из-за присутствия никеля и хрома.

Сортовой прокат, включая фасонный, изготавливают по строгим требованиям ГОСТов: 1050-88, 10702-78, 2590-2006 и 2591-2006, 2879-2006, 8509-93 и 8510-86, а также 8239-89, 8240-97.

- Для изготовления калиброванного прутка необходимо соблюдать требования стандартов 1050-88, 8559-75 и 8560-78, 7417-75,

- листового проката: толстого (ГОСТы 1577-93, 19903-74), тонкого - ГОСТ 16523-97,

- полосы (ГОСТы 103-2006, 1577-93, 82-70),

- шлифованного прутка - ГОСТ 14955-77,

- ленты из стали 45 - ГОСТ 2284-79,

- кованых заготовок - ГОСТы 8479-70, 1133-71,

- труб - стандарты 8732-78, 8731-74, 8733-74, 8734-75, а также 21729-76,

- проволоки - ГОСТы 17305-91, 5663-79.

Обеспечивают долгую работоспособность цепного привода.

Химический состав стали.

Хотя основной долей в составе Стали 45 обладает железо (Fe) - до 97%, но определяющим показателем марки является углерод (C), его доля составляет 0,42 - 0,5%. Именно это число обозначается в маркировке стали. Приведём полный химический состав:

- железо (Fe) - до 97%;

- углерод (С) - от 0,42 до 0,5%;

- кремний (Si) - от 0,17 до 0,37%;

- хром (Cr) - до 0,25%;

- марганец (Mn) - 0,5 - 0,8%;

- никель (Ni) - до 0,25%;

- медь (Cu) - до 0,25%;

- фосфор (P) - до 0,035%;

- сера (S) - до 0,04%;

- мышьяк (As) - 0,08.

Малое процентное содержание хрома и никеля определяет подверженность изделий из Стали 45 коррозии, что необходимо учитывать при техническом обслуживании и смазке редукторов и цепных звёздочек.

Сталь 45 ГОСТ.

Сталь 45 применяется в качестве заготовки для самых разнообразных изделий. В зависимости от формы, весь металлопрокат регламентируется ГОСТами. Подробнее:

- Сортовой прокат, в том числе фасонный - ГОСТ 1050-74, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 8509-86, ГОСТ 8510-86, ГОСТ 8239-72, ГОСТ 8240-72, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 1050-74, ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78.

- Лист толстый ГОСТ 1577-81, ГОСТ 19903-74.

- Лист тонкий ГОСТ 16523-70.

- Лента ГОСТ 2284-79.

- Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70.

- Проволока ГОСТ 17305-71, ГОСТ 5663-79.

- Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1131-71.

- Трубы ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 8734-75, ГОСТ 8731-87, ГОСТ 21729-78.

Сталь 45. Механические свойства.

Механические характеристики при повышенных температурах

| t испытания, °C | s0,2, МПа | sB, МПа | d5, % | d, % | y, % | KCU, Дж/м2 |

| Нормализация | ||||||

| 200 | 340 | 690 | 10 | 36 | 64 | |

| 300 | 255 | 710 | 22 | 44 | 66 | |

| 400 | 225 | 560 | 21 | 65 | 55 | |

| 500 | 175 | 370 | 23 | 67 | 39 | |

| 600 | 78 | 215 | 33 | 90 | 59 | |

| Образец диаметром 6 мм и длиной 30 мм, кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. | ||||||

| 700 | 140 | 170 | 43 | 96 | ||

| 800 | 64 | 110 | 58 | 98 | ||

| 900 | 54 | 76 | 62 | 100 | ||

| 1000 | 34 | 50 | 72 | 100 | ||

| 1100 | 22 | 34 | 81 | 100 | ||

| 1200 | 15 | 27 | 90 | 100 | ||

Механические свойства проката

| Термообработка, состояние поставки | Сечение, мм | sB, МПа | d5, % | d4, % | y, % |

| Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 600 | 16 | 40 | |

| Сталь калиброванная 5-й категории после нагартовки | 640 | 6 | 30 | ||

| Сталь калиброванная и калиброванная со специальной отделкой после отпуска или отжига | <590 | 40 | |||

| Листы нормализованные и горячекатаные | 80 | 590 | 18 | ||

| Полосы нормализованные или горячекатаные | 6-25 | 600 | 16 | 40 | |

| Лист горячекатаный | <2 | 550-690 | 14 | ||

| Лист горячекатаный | 2-3,9 | 550-690 | 15 | ||

| Лист холоднокатаный | <2 | 550-690 | 15 | ||

| Лист холоднокатаный | 2-3,9 | 550-690 | 16 |

Механические свойства поковок

| Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | HB |

| Нормализация | |||||

| 100-300 | 245 | 470 | 19 | 42 | 143-179 |

| 300-500 | 245 | 470 | 17 | 35 | 143-179 |

| 500-800 | 245 | 470 | 15 | 30 | 143-179 |

| <100 | 275 | 530 | 20 | 44 | 156-197 |

| 100-300 | 275 | 530 | 17 | 34 | 156-197 |

| Закалка. Отпуск | |||||

| 300-500 | 275 | 530 | 15 | 29 | 156-197 |

| Нормализация. Закалка. Отпуск. | |||||

| <100 | 315 | 570 | 17 | 39 | 167-207 |

| 100-300 | 315 | 570 | 14 | 34 | 167-207 |

| 300-500 | 315 | 570 | 12 | 29 | 167-207 |

| <100 | 345 | 590 | 18 | 59 | 174-217 |

| 100-300 | 345 | 590 | 17 | 54 | 174-217 |

| <100 | 395 | 620 | 17 | 59 | 187-229 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 | HB |

| Закалка 850 °С, вода. Образцы диаметром 15 мм | ||||||

| 450 | 830 | 980 | 10 | 40 | 59 | |

| 500 | 730 | 830 | 12 | 45 | 78 | |

| 550 | 640 | 780 | 16 | 50 | 98 | |

| 600 | 590 | 730 | 25 | 55 | 118 | |

| Закалка 840 °С, вода. Диаметр заготовки 60 мм | ||||||

| 400 | 520-590 | 730-840 | 12-14 | 46-50 | 50-70 | 202-234 |

| 500 | 470-520 | 680-770 | 14-16 | 52-58 | 60-90 | 185-210 |

| 600 | 410-440 | 610-680 | 18-20 | 61-64 | 90-120 | 168-190 |

Механические свойства в зависимости от сечения

| Сечение, мм | s0,2, МПа | sB, МПа | d5, % | y, % | KCU, Дж/м2 |

| Закалка 850 °С, отпуск 550 °С. Образцы вырезались из центра заготовок. | |||||

| 15 | 640 | 780 | 16 | 50 | 98 |

| 30 | 540 | 730 | 15 | 45 | 78 |

| 75 | 440 | 690 | 14 | 40 | 59 |

| 100 | 440 | 690 | 13 | 40 | 49 |

Технологические свойства стали.

Температура ковки:

- Начало - 1250 о С;

- Конца - 700 о С;

- Сечение до 400 мм охлаждается на воздухе.

Свариваемость - трудно свариваемая, способы сварки: РДС и КТС. Необходим подогрев и последующая термообработка.

Обрабатываемость резанием - в горячекатаном состоянии при НВ 170-179 и sB = 640 МПа Ku тв.спл. = 1, Ku б.ст. = 1.

Склонность к отпускной способности - не склонна.

Флокеночувствительность - малочувствительна.

Тем пература критических точек

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | 20 | -20 | -40 | -60 |

| Пруток диаметром 25 мм. Горячекатаное состояние. | 14-15 | 10-14 | 5-14 | 3-8 |

| Пруток диаметром 25 мм. Отжиг | 42-47 | 27-34 | 27-31 | 13 |

| Пруток диаметром 25 мм. Нормализация | 49-52 | 37-42 | 33-37 | 29 |

| Пруток диаметром 25 мм. Закалка. Отпуск | 110-123 | 72-88 | 36-95 | 31-63 |

| Пруток диаметром 120 мм. Горячекатаное состояние | 42-47 | 24-26 | 15-33 | 12 |

| Пруток диаметром 120 мм. Отжиг | 47-52 | 32 | 17-33 | 9 |

| Пруток диаметром 120 мм. Нормализация | 76-80 | 45-55 | 49-56 | 47 |

| Пруток диаметром 120 мм. Закалка. Отпуск | 112-164 | 81 | 80 | 70 |

Предел выносливости Стали 45

| s-1, МПа | t-1, МПа | sB, МПа | s0,2, МПа |

| 245 | 157 | 590 | 310 |

| 421 | 880 | 680 | |

| 231 | 520 | 270 | |

| 331 | 660 | 480 |

Прокаливаемость стали

Твердость для полос прокаливаемости HRCэ (HRB).

| Расстояние от торца, мм / HRC э | |||||||||

| 1.5 | 3 | 4.5 | 6 | 7.5 | 9 | 12 | 16.5 | 24 | 30 |

| 50.5-59 | 41.5-57 | 29-54 | 25-42.5 | 23-36.5 | 22-33 | 20-31 | (92)-29 | (88)-26 | (86)-24 |

| Термообработка | Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | ||||||

| Закалка | 50 | 15-35 | 6-12 | ||||||

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 200 | 201 | 193 | 190 | 172 | |||||

| Модуль упругости при сдвиге кручением G, ГПа | 78 | 69 | 59 | |||||||

| Плотность, pn, кг/см3 | 7826 | 7799 | 7769 | 7735 | 7698 | 7662 | 7625 | 7587 | 7595 | |

| Коэффициент теплопроводности Вт/(м ·°С) | 48 | 47 | 44 | 41 | 39 | 36 | 31 | 27 | 26 | |

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 11.9 | 12.7 | 13.4 | 14.1 | 14.6 | 14.9 | 15.2 | |||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 473 | 498 | 515 | 536 | 583 | 578 | 611 | 720 | 708 |

Сталь - это деформируемый сплав железа (подвергающийся ковке) с углеродом и другими элементами. Ее получают из состава, в котором есть место для чугуна и стального лома, обрабатывают в мартеновских печах, кислородных конвертерах и электрических печках. Если в сплаве железа более 2,14% углерода, тогда это уже чугун.

Классификация стали

На рынке 99% всей стали представлен материал конструкционный в широком смысле. К этой группе относятся стали для возведения строительных сооружений , изготовления деталей машин, упругих элементов, инструментов, а также для особых условий работы, имеющие определенные показатели, например, теплостойкие, нержавеющие и другие.

Главными качествами материала являются:

Сталь и сплавы классифицируют:

Химический состав

В зависимости от содержания углерода делят на группы:

- углерода менее 0,3%С - малоуглеродистые.

- Среднеуглеродистые, когда его от 0,3 до 0,7% С.

- Более 07 %С - высокоуглеродистые.

Чтобы улучшить технологические свойства материала сталь легируют. Что это значит? Кроме обычных примесей в ее состав добавляют в определенных сочетаниях легирующие элементы . Обычно лучшие свойства появляются, когда легируют комплексно.

В легированных сталях классификация происходит благодаря суммарному проценту содержащихся в ней примесей:

Структурный состав

Легированные стали подразделяются на виды по структурному анализу:

- В оттоженном виде - ледебуритный, ферритный, доэвтектоидный, заэвтектоидный, аустенитный.

- В нормализованном виде - аутенитный, мартенситный, перлитный.

Перлитный класс характеризуется низким содержанием легирующих элементов. К нему относятся легированные и углеродистые стали. Мартенситный включает в себя стали с более высоким процентом легирующих веществ. В аутенитный класс входят материалы с высоким значением легирующих элементов.

Перлитный класс характеризуется низким содержанием легирующих элементов. К нему относятся легированные и углеродистые стали. Мартенситный включает в себя стали с более высоким процентом легирующих веществ. В аутенитный класс входят материалы с высоким значением легирующих элементов.

По способу производства и содержании примесей данный материал делится на 4 группы:

Применение

Шарикоподшипниковые хромистые стали применяются для изготовления подшипников. Этот вид зарекомендовал себя, как высокопрочный, твердый и контактно-выносливый материал.

Упругой деформацией обладают некоторые виды стали

, поэтому они применяются для пружин, рессор и других изделий. Многие из них должны выдерживать циклические нагрузки. Поэтому основными требованиями к данным видам стали являются высокие значения упругости, текучести, выносливости, также необходима пластичность и сопротивление хрупкому разрушению.

Упругой деформацией обладают некоторые виды стали

, поэтому они применяются для пружин, рессор и других изделий. Многие из них должны выдерживать циклические нагрузки. Поэтому основными требованиями к данным видам стали являются высокие значения упругости, текучести, выносливости, также необходима пластичность и сопротивление хрупкому разрушению.

Высокопрочные стали обладают прочностью при необходимой пластичности, малой чувствительностью к надрезам, низким порогам хладноломкости, отличной свариваемостью, высоким показателям сопротивления хрупкому разрушению.

Сталь 45

Этот сплав стали отличается от других набором особых характеристик, которые присущи только этой марке. Она отличается применением и высокой функциональностью , уникальным составом химических соединений, совокупностью литейных и других производственных параметров.

Применение

Сталь под номером 45 изготавливается в соответствии со всеми требованиями ГОСТа. Из нее делают валы всех видов, бандажи, шпиндели, цилиндры различных видов, кулачки разнообразной формы. По сути, применяется для конструкций и устройств, функциональным назначением которых является устойчивость к огромным нагрузкам, где требуется демонстрировать повышенные показатели износостойкости, прочности, нечувствительности к коррозии.

Сталь под номером 45 изготавливается в соответствии со всеми требованиями ГОСТа. Из нее делают валы всех видов, бандажи, шпиндели, цилиндры различных видов, кулачки разнообразной формы. По сути, применяется для конструкций и устройств, функциональным назначением которых является устойчивость к огромным нагрузкам, где требуется демонстрировать повышенные показатели износостойкости, прочности, нечувствительности к коррозии.

В составе стали марки 45 в соответствии с ГОСТ находятся такие элементы, как фосфор, мышьяк, медь, никель, марганец и другие вещества. Данная сталь обладает большим набором механических характеристик. Поэтому она способна вынести практически все климатические и температурные колебания. Испытывают данный вид стали при температурном интервале от 200 до 600 градусов.

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОКАТ СОРТОВОЙ, КАЛИБРОВАННЫЙ, СО СПЕЦИАЛЬНОЙ ОТДЕЛКОЙ ПОВЕРХНОСТИ

ИЗ УГЛЕРОДИСТОЙ КАЧЕСТВЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ

Общие технические условия

ГОСТ 1050-88

Дата введения 01.01.91

Настоящий стандарт устанавливает общие технические условия для горячекатаного и кованого сортового проката из углеродистой качественной конструкционной стали марок 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58 (55пп) и 60 диаметром или толщиной до 250 мм, а также проката калиброванного и со специальной отделкой поверхности всех марок.

В части норм химического состава стандарт распространяется на другие виды проката, слитки, поковки, штамповки из стали марок, перечисленных выше, а также из стали марок 05кп, 08кп, 08пс, Юкп, Юпс, Пкп, 15кп, 15пс, 18кп, 20кп и 20пс.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Марки и химический состав стали по ковшевой пробе должны соответствовать приведен-ным в табл.1.

Таблица 1

|

Массовая доля элементов, % |

||||

|

Марка стали |

||||

|

углерода |

марганца |

хрома, не более |

||

|

Не более 0,06 |

Не более 0,03 |

Не более 0,40 |

||

|

Не более 0,03 |

||||

|

Не более 0,07 |

||||

|

Не более 0,06 |

||||

|

Не более 0,07 |

||||

|

Не более 0,06 |

||||

|

Не более 0,07 |

||||

Примечания:

1. По степени раскисления сталь обозначают: кипящую - кп. полуспокойную - пс, спокойную - без индекса.

2. Сталь марки 05кп не допускается к применению во вновь создаваемой и модернизируемой технике.

3. Профиль для косых шайб по ГОСТ 5157 изготавливают из стали марок 20 и 35.

(Измененная редакция, Изм. № 1),

1.1.1. Массовая доля серы в стали должна быть не более 0,040 %, фосфора - не более 0,035 %.

Для стали марок Пкп и 18кп, применяемой для плакировки, массовая доля серы должна быть

не более 0,035 %, фосфора - не более 0,030 %.

1.1.2. Остаточная массовая доля никеля в стали всех марок не должна превышать 0,30 %, меди в стали марок Пкп и 18кп - 0,20 %, в стали остальных марок - 0,30 %.

1.1.3. В стали марок 35, 40, 45, 50, 55 и 60, предназначенной для изготовления патентированной проволоки, массовая доля марганца должна быть 0,30-0,60 %, никеля - не более 0,15 %, хрома -не более 0,15 %, меди - не более 0,20 %. Массовая доля серы и фосфора - соответственно требо-ваниям стандартов на проволоку, но не превышает норм, приведенных в п. 1.1.1.

1.1.4. В стали марок 08пс, Юпс, 15пс и 20пс, предназначенной для изготовления листового проката для холодной штамповки, допускается массовая доля марганца до 0,25 % по нижнему пределу.

1.1.5. В стали марок 08пс, Юпс, 15пс и 20пс допускается массовая доля кремния менее 0,05 % при условии применения других (кроме кремния) раскислителей в необходимых количествах.

1.1.6. В стали допускается массовая доля мышьяка не более 0,08 %.

1.1.7. Массовая доля азота в кислородно-конвертерной стали не должна превышать 0,006 % для тонколистового проката и ленты и 0,008 % - для остальных видов проката.

1.1.8. В соответствии с заказом в спокойной стали, изготовленной скрап-процессом и скрап-

рудным процессом, допускается остаточная мас-Таблица2 совая доля никеля и хрома не более 0,40 % каж-дого.

(Введен дополнительно, Изм. № 1),

1.2. В прокате, заготовках, поковках и изде-лиях дальнейшего передела допускаются отклоне-ния по химическому составу от норм, приведен-ных в табл.1, в соответствии с табл.2.

1.3. Сортамент проката должен соответство-вать требованиям:

ГОСТ 2590 - для горячекатаного круглого;

ГОСТ 2591 или другой нормативно-технической документации - для горячекатаного квадрат-

Наименование элемента

ГОСТ 1133 - для кованого круглого и квадратного;

ГОСТ 2879 - для горячекатаного шестигранного;

ГОСТ 103 - для горячекатаного полосового;

ГОСТ 4405 - для кованого полосового;

ГОСТ 5157 - для профиля для косых шайб;

ГОСТ 7417 - для калиброванного круглого;

ГОСТ 8559 - для калиброванного квадратного;

ГОСТ 8560 - для калиброванного шестигранного;

нормативно-технической документации - для калиброванного полосового;

ГОСТ 14955 - со специальной отделкой поверхности.

Примеры условных обозначений приведены в приложении 1.

(Измененная редакция, Изм. № 1),

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2,1, Характеристики базового исполнения

2.1.1. Прокат сортовой немерной длины (НД) с предельными отклонениями для обычной точности размеров, кривизны, овальности и других требований к форме, серповидности и отклоне-ния от плоскостности класса 2 по ГОСТ 103 (для полосы).

2.1.2. Прокат калиброванной немерной длины (НД) с предельными отклонениями для поля допуска - Ы1, овальностью - не более предельных отклонений по диаметру.

2.1.3. Прокат со специальной отделкой поверхности немерной длины (НД) с предельными отклонениями для поля допуска - Ы1, овальностью - не более половины предельных отклонений по диаметру.

2.1.4. Прокат сортовой без термической обработки, калиброванный и со специальной отделкой поверхности нагартованный - НГ или термически обработанный (отожженный, высокоотпущен-ный, нормализованный, нормализованный с отпуском, закаленный с отпуском) - ТО.

2.1.5. Прокат сортовой двух групп качества поверхности: 2ГП и ЗГП. Прокат группы качества поверхности 2РП предназначен преимущественно для горячей обработки давлением, группы ЗГП - преимущественно для холодной механической обработки.

2.1.6. На поверхности проката группы качества поверхности 2ГП не должно быть раскатанных пузырей, прокатных плен, закатов, трещин, загрязнений, трещин напряжения.

2.1.1-2.1.6. (Измененная редакция, Изм. № 1),

2.1.6.1. Дефекты на поверхности должны быть удалены пологой вырубкой или зачисткой,

ширина которой должна быть не менее пятикратной глубины.

Глубина зачистки дефектов, считая от фактического размера, не должна превышать: половины допуска на размер - для проката размером менее 80 мм; допуска на размер - для проката размером от 80 до 140 мм;

5 % диаметра или толщины - для проката размером от 140 до 200 мм;

6 % диаметра или толщины - для проката размером более 200 мм.

В одном сечении проката размером (диаметром или толщиной) более 140 мм допускается не более двух зачисток максимальной глубины.

2.1.6.2. На поверхности проката допускаются без зачистки отдельные риски, вмятины и

рябизна глубиной в пределах половины допуска на размер, а также раскатанные пузыри и

загрязнения (волосовины) глубиной, не превышающей У 4 допуска на размер, но не более 0,20 мм,

считая от фактического размера.

2.1.7. На поверхности проката с качеством поверхности группы ЗГП допускаются местные

дефекты глубиной, не превышающей минусового предельного отклонения на размер для проката

размером менее 100 мм; допуска на размер - для проката размером 100 мм и более.

Глубина залегания дефектов считается от номинального размера. (Измененная редакция, Изм. № 1),

2.1.8. Прокат сортовой должен быть обрезан.

Допускаются смятые концы и заусенцы.

Косина реза сортового проката размером до 30 мм не регламентируется, свыше 30 мм - не должна превышать 0,1 диаметра или толщины. Прокат сортовой размером до 40 мм немерной длины допускается изготовлять с необрезными концами.

2.1.9. Качество поверхности и требования по обрезке концов калиброванного проката должны

соответствовать - ГОСТ 1051 групп Б и В, со специальной отделкой поверхности - ГОСТ 14955

групп В, Г и Д.

В прокате со специальной отделкой поверхности обезуглероживание не допускается.

2.1.10. Твердость (ТВ1) сортового проката без термической обработки не должна превышать

255 НВ, калиброванного и со специальной отделкой поверхности нагартованного - 269 НВ.

(Измененная редакция, Изм. № 1),

2.1.11. Механические свойства проката в нормализованном состоянии (М1) должны соответ-

ствовать нормам, приведенным в табл.3.

Таблица 3

|

Механические свойства, не менее |

||||

|

Марка стали |

Временное |

Относительное |

Относительное |

|

|

Предел текучести ст т, |

сопротивление |

удлинение 5 5 |

сужение у |

|

|

разрыву ст в, Н/мм 2 |

||||

|

Примечай» |

||||

1. Нормы механических свойств, приведенные в табл.3, относятся к прокату диаметром или толщиной

до 80 мм. Для проката диаметром или толщиной свыше 80 мм допускается снижение относительного удлинения

на 2 % (абс.) и относительного сужения на 5 % (аба).

Нормы механических свойств для заготовок, перекованных из прутков диаметром или толщиной свыше 120 до 250 мм на прокат диаметром или толщиной от 90 до 100 мм, должны соответствовать приведенным в табл.3.

2. По согласованию изготовителя с потребителем для стали марок 25-60 допускается снижение времен-

ного сопротивления на 20 Н/мм 2 (2 кгс/мм 2) по сравнению с нормами, указанными в табл.3, при одновремен-

ном повышении норм относительного удлинения на 2 % (абс).

(Измененная редакция, Изм. № 1),

2.1.12. Макроструктура проката не должна иметь усадочной раковины, рыхлости, пузырей, расслоений, внутренних трещин, шлаковых включений и флокенов.

2.2. Характеристики, устанавливаемые потребителем

2.2.1. Прокат из стали марок 20, 25, 30, 35, 40, 45, 50 с массовой долей бора 0,002-0,006 %. В этом случае в конце обозначения марки ставится буква Р.

2.2.2. Прокат из спокойной стали с массовой долей кремния 0,17-0,27 %.

2.2.3. Прокат мерной длины (МД).

2.2.4. Прокат длины, кратной мерной (КД).

2.2.5. Прокат калиброванный и со специальной отделкой поверхности с полем допуска Ы2.

2.2.6. Сортовой прокат в термически обработанном состоянии (отожженный, высокоотпущен-ный, нормализованный, нормализованный с отпуском) - ТО.

2.2.7. Прокат с качеством поверхности группы 1ГП - без раскатанных пузырей и загрязнений (волосовин) и испытанием на горячую осадку (65).

Прокат предназначен преимущественно для горячей осадки, высадки и штамповки. Испытание проката размером св.80 мм изготовитель может не проводить.

2.2.8. Прокат из стали марок 25, 30, 35, 40, 45, 50 с контролем ударной вязкости (КУВ) на

термически обработанных (закалка+отпуск) об-разцах.

Нормы ударной вязкости должны соответст-вовать указанным в табл.4.

2.2.9. Прокат калиброванный в нагартован-ном или термически обработанном состоянии с нормированными механическими свойствами (М2) в соответствии с требованиями, указанными в табл. 5.

Таблица 5

|

Механические свойства проката, не менее |

||||||

|

нагартованного |

отожженного или высокоотпущенного |

|||||

|

Временное |

Временное |

|||||

|

сопротивление |

Относительное |

Относительное |

сопротивление |

Относительное |

Относительное |

|

|

удлинение 8 5 , % |

сужение у, % |

разрыву ст в, Н/мм 2 (кгс/мм 2) |

удлинение 5 5 , % |

сужение у, % |

||

2.2.10. Прокат с нормированной в баллах микроструктурой (КМС) в соответствии с требова-ниями, указанными в табл. 6.

Таблица 6

Макроструктура стали в баллах, не более

Примечание. Для проката размером 70 мм и более с качеством поверхности группы б допускаются подкорковые пузыри балла 2 на глубину не более 1 / 2 допуска на диаметр или толщину.

2.2.11. Прокат с нормируемой твердостью (ТВ2) в соответствии с требованиями, приведенны-ми в табл. 7.

Таблица 7

|

Число твердости НВ, не более |

||||

|

для горячекатаного и кованого |

для калиброванного проката и со специальной |

|||

|

Марка стали |

отделкой поверхности |

|||

|

без термической обработки |

после отжига или высокого отпуска |

нагартованного |

отожженного или высокоотпущен-ного |

|

2.2.12. Прокат с ультразвуковым контролем (УЗК) внутренних дефектов по ГОСТ 21120.

2.2.13. Прокат с обеспечением свариваемости (ГС).

2.2.14. Прокат из стали марок 35, 40, 45, 50, 55, 58 (55пп), 60, предназначенный для поверхностной закалки токами высокой частоты, с обезуглероживанием (феррит+переходная зона) не более 1,5 % диаметра или толщины на сторону (1С).

2.2.3-2.2.14. (Измененная редакция, Изм. № 1),

2.2.15. (Исключен, Изм. № 1),

2.3. Характеристики, устанавливаемые по согласованию потребителя с изготовителем

2.3.1. Прокат с уменьшенными по сравнению с приведенными в табл.1 пределами по массовой доле углерода, но не менее 0,05 %.

2.3.2. Прокат с уменьшенными по сравнению с приведенными в табл.1 пределами по массовой доле углерода, но не менее 0,05 %, без учета допускаемых отклонений в готовом прокате, указанных в табл.2.

2.3.3. Прокат с массовой долей серы 0,020-0,040 %.

2.3.4. Прокат с массовой долей серы не более 0,025 %.

2.3.5. Прокат с массовой долей фосфора не более 0,030 %.

2.3.6. Прокат с массовой долей меди не более 0,25 %.

2.3.7. Сортовой прокат диаметром или толщиной свыше 30 до 140 мм с удалением заусенцев (УЗ) и смятых концов.

2.3.8. Нагартованный прокат с повышенной на 15 НВ по сравнению с приведенными в табл. 7 твердостью (ТВЗ).

2.3.9. Прокат с нормированными механическими свойствами (МЗ), определяемыми на образ-цах, вырезанных из термически обработанных заготовок (закалка+отпуск), указанного в заказе размера, в соответствии с требованиями табл. 8.

Таблица 8

|

Механические свойства проката размером |

||||||||||||

|

от 16 до 40 мм |

от 40 до 100 мм |

|||||||||||

|

Не менее |

Относи-тельное удли-нение |

Предел текучес-ти а Т; Н/мм 2 (кгс/мм 2) |

Времен-ное со-против-ление разрыву |

Относи-тельное удлине-ние |

Предел текучес-ти а Т; Н/мм 2 (кгс/мм 2) |

Времен-ное со-против-ление разрыву |

Относи-тельное удлине-ние |

|||||

|

850-1000 (87-102) |

||||||||||||

Примечания.

1. Нормы механических свойств до 01.01.92 не являются браковочными, определение обязательно.

2. Механические свойства стали 30 распространяются на прокат размером до 63 мм.

3. Значения механических свойств приведены для проката круглого сечения. Для прямоугольных сечений диапазоны эквивалентных диаметров приведены в приложении 2.2.3.10. Прокат с нормированной прокалива-емостью (ПР) в соответствии с приложениями 3 и 4.

2.3.11. Прокат из стали марок 35, 40, 45, 50, 55, 58 (55пп), 60, предназначенный для

поверхностной закалки токами высокой частоты, с обезуглероживанием (феррит+переходная зона)

не более 0,5 % диаметра или толщины на сторону (2С).

2.3.12. Прокат в травленом состоянии (Т). 2.3.6-2.3.12. (Измененная редакция, Изм. № 1),

2.3.13. Прокат калиброванный с полем допуска Ы0.

2.3.14. Прокат сортовой горячекатаный повышенной (Б) и высокой (А) точности размеров.

2.3.15. Прокат с качеством поверхности группы

2ГП с испытанием на горячую осадку (65). Т а б л и ц а 8а

Испытание проката размером св.80 мм изгото-

витель может не проводить.

2.3.16. Прокат из стали марок 45, 50, 50А с контролем твердости (ТВ4) на закаленных образцах 50 50А в соответствии с требованиями, указанными в табл.8а.

2.3.17. Массовая доля азота не более 0,008 % в кислородно-конвертерной стали для тонколис-тового проката.

2.3.13-2.3.17. (Введены дополнительно, Изм. № 1),

2.4. Допускается в технических условиях на конкретную продукцию предусматривать допол-

нительные или повышенные характеристики, не предусмотренные настоящим стандартом.

Перечень дополнительных характеристик приведен в приложении 5.

2.5. Маркировка и упаковка проката - по ГОСТ 7566.

2.5.1. Упаковка калиброванного проката - по ГОСТ 1051, со специальной отделкой поверх-ности - по ГОСТ 14955.

2.5.2. Маркировку наносят непосредственно на продукцию, если продукция не подлежит упаковке, и на ярлык, если продукция упакована в связки, мотки и бухты.

3. ПРАВИЛА ПРИЕМКИ

3.1. Прокат принимают партиями, состоящими из стали одной плавки, одного размера и

одного режима термической обработки (при изготовлении в термически обработанном состоянии).

По согласованию изготовителя с потребителем партии формируются из стали одной марки нескольких плавок одного размера.

Каждую партию сопровождают документом о качестве по ГОСТ 7566.

При использовании для полуспокойной стали других (кроме кремния) раскислителей делается соответствующее указание в документе о качестве.

Для проката, принимаемого с характеристиками, устанавливаемыми потребителем в соответ-ствии с пп. 2.2 и 2.3, в документе о качестве указывают результаты испытаний по заказываемым показателям.

3.2. Прокат подвергают приемо-сдаточным испытаниям.

3.3. Для проверки качества от партии проката отбирают:

1) для химического анализа - пробы по ГОСТ 7565. Контроль остаточных меди, никеля, хрома, мышьяка и азота изготовитель проводит периодически не реже раза в квартал. При изготовлении стали с учетом марганцевого эквивалента контроль остаточных меди, никеля и хрома проводят на каждой плавке;

2) для контроля качества поверхности и размеров - все прутки, полосы и мотки;

3) для контроля макроструктуры по излому или травлением, для испытания на ударный изгиб, определения глубины обезуглероженного слоя - два прутка, полосы или мотка;

4) для проверки твердости - 2 % прутков, полос или мотков, но не менее 3 штук;

5) для испытания на растяжение - один пруток, полосу или моток для контроля в нормали-зованном состоянии, два прутка, две полосы или два мотка для контроля в нагартованном, отожженном, высокоотпущенном или закаленном с отпуском состоянии;

6) для определения прокаливаемое TM - один пруток, полосу или моток от плавки-ковша стали всех марок, не содержащих бор, и два прутка, две полосы или два мотка от плавки-ковша стали марок, содержащих бор;

7) для определения величины зерна - один пруток, полосу или моток от плавки-ковша;

8) для испытания на осадку - три прутка, полосы или мотка;

9) Для определения твердости после закалки - два продольных образца от плавки. (Измененная редакция, Изм. № 1),

3.4. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания по ГОСТ 7566.

Результаты повторных испытаний распространяют на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Химический анализ стали проводят по ГОСТ 22536.0-ГОСТ 22536.9, ГОСТ 27809, ГОСТ 12359 или другими методами по точности, не уступающими стандартным. При возникновении разногласий химический анализ проводят по ГОСТ 22536.0-ГОСТ 22536.9, ГОСТ 27809, ГОСТ 12359.

4.2. Качество поверхности проверяют осмотром проката без применения увеличительных приборов. При необходимости проводят светление или травление поверхности, а для проката со специальной отделкой поверхности диаметром до 3 мм включительно осмотр проводят при увели-чении до 10 х. Глубину залегания дефектов на поверхности проката определяют контрольной зачисткой или запиловкой напильником.

4.3. Геометрические размеры и форму определяют при помощи измерительных инструментов по ГОСТ 26877, ГОСТ 162, ГОСТ 166, ГОСТ 427, ГОСТ 2216, ГОСТ 3749, ГОСТ 5378, ГОСТ 6507, ГОСТ 7502, или инструментов, аттестованных по ГОСТ 8.001* или ГОСТ 8.326*.

4.4. Отбор проб от мотков для всех видов испытаний проводят на расстоянии не менее 1,5 витка от конца раската.

4.5. От каждого отобранного для контроля прутка, полосы или мотка отбирают: для испытания на растяжение и осадку, для определения величины зерна, прокаливаемое TM и глубины обезуглеро-женного слоя - по одному образцу;

для испытания на ударный изгиб - по одному образцу каждого типа; для контроля макроструктуры - один темплет.

4.6. Отбор проб для испытаний на осадку - по ГОСТ 7564.

4.7. Отбор проб для испытания механических свойств по табл.3 и 5 проводят по ГОСТ 7564 (вариант 1), по табл.4 и 8 - по ГОСТ 7564 (вариант 2).

(Измененная редакция, Изм. № 1),

4.7а. Отбор образцов для определения твердости после закалки проводят по схеме, приведен-ной в приложении 8.

Пробы для контроля могут быть вырезаны из готового проката или предельной заготовки (в плавочном контроле).

(Введен дополнительно, Изм. № 1),

Образцы нагревают до температуры ковки 850-1000°С и осаживают на 65 % относительно первоначальной высоты. На осаженных образцах не должно быть раскрывшихся трещин и закатов. (Измененная редакция, Изм. № 1),

4.9. Твердость по Бринеллю определяют по ГОСТ 9012. Твердость проката диаметром или

толщиной менее 5 мм не определяют.

4.9а. Твердость по Роквеллу после закалки определяют по ГОСТ 9013 на площадке, располо-женной на середине длины образца. Поверхность площадки для замера твердости подвергается зачистке: при этом шероховатость поверхности Ка должна быть не более 1,25 мкм по ГОСТ 2789.

(Введен дополнительно, Изм. № 1),

4.10. Испытание на растяжение проводят по ГОСТ 1497 на образцах пятикратной длины

диаметром 5 или 10 мм.

Для проката диаметром или толщиной до 25 мм включительно испытание допускается прово-дить на образцах без механической обработки.

Испытание на ударную вязкость проводят по ГОСТ 9454 на образцах типа 1. Направление оси образца - вдоль направления прокатки.

4.11. Образцы для испытаний на растяжение проката в соответствии с требованиями табл.3

вырезают из нормализованных заготовок диаметром или стороной квадрата 25 мм.

* На территории Росстйской Федерации действуют ПР 50.2.009-94.

Для прутков диаметром менее 25 мм нормализация проводится в готовом сечении прутка (без вырезки заготовки).

Примечание. От прутков размером более 120 мм отбор проб для механических испытаний может проводиться от перекованных или перекатанных заготовок сечением 90-100 мм.

4.12. Образцы для испытаний на растяжение проката в соответствии с требованиями табл.8 вырезают из термически обработанных заготовок размером, указанным потребителем.

4.13. Режимы термической обработки заготовок (образцов) для проведения испытаний меха-нических свойств приведены в приложениях 6 и 7, для контроля твердости после закалки - в приложении 9.

(Измененная редакция, Изм. № 1),

4.14. Контроль макроструктуры на излом или протравленных темплетах проводят без приме-

нения увеличительных приборов по ГОСТ 10243.

Допускается применять методы ультразвукового контроля (УЗК) и другие неразрушающие методы контроля, согласованные в установленном порядке.

4.15. Глубину обезуглероженного слоя определяют по ГОСТ 1763.

4.16. Прокаливаемость определяют методом торцевой закалки по ГОСТ 5657.

4.17. Величину зерна определяют по ГОСТ 5639.

4.18. На стали одной плавки, прошедшей испытания на макроструктуру, прокаливаемость и механические свойства на крупных профилях проката, при изготовлении более мелких профилей проката перечисленные испытания у изготовителя допускается не проводить.

4.19. Допускается у изготовителя применять статистические и неразрушающие методы кон-троля по методике, согласованной в установленном порядке. При возникновении разногласий и при периодических проверках качества продукции применяются методы контроля, предусмотренные настоящим стандартом.

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование и хранение - по ГОСТ 7566 со следующим дополнением.

5.1.1. Транспортирование продукции проводится транспортом всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида. По железным дорогам перевозка осуществляется в зависимости от массы и габаритных размеров в крытых или открытых вагонах. Масса грузового места не должна превышать при механизированной погрузке в открытые транспортные средства 10000 кг, в крытые - 1250 кг. Упаковка, средства и способы формирования пакетов - по ГОСТ 7566.

При отправке двух и более грузовых мест, размеры которых позволяют оформить транспортный пакет с габаритными размерами по ГОСТ 24597, грузовые места должны быть сформированы в транспортные пакеты. Средства крепления - по ГОСТ 21650.

(Измененная редакция, Изм. № 1),

Примеры условных обозначений

Прокат сортовой, круглый, обычной твердости прокатки (В), II класса по кривизне, немерной длины (НД), диаметром 100 мм по ГОСТ 2590-88, из стали марки 30, с качеством поверхности группы 2ГП, с механическими свойствами по табл.3 (М1), с твердостью по п.2.1.10 (ТВ1), с контролем ударной вязкости по табл.4(КУВ), с удалением заусенцев (УЗ), с испытанием на горячую осадку (65), без термической обработки:

Круг В-П-НД-100 ГОСТ2590-88/30-2ГП-М1-ТВ1-КУВ-УЗ-66 ГОСТ 1050-88

Прокат сортовой, квадратный, повышенной точности прокатки (Б), I класса по кривизне, мерной длины (МД), со стороной квадрата 25 мм по ГОСТ 2591-88, из стали марки 35, с качеством поверхности группы 1ГП, с механическими свойствами по табл.8 (МЗ), с твердостью по табл.7 (ТВ2), с нормированной в баллах макроструктурой (КМС) по табл.6, с обезуглероживанием по п.2.2.14 (1С), термически обработанный (ТО):

Квадрат Б-1-МД-25 ГОСТ2591-88/35-1ГП-МЗ-ТВ2-КМС-1С-ТО ГОСТ 1050-88

Прокат полосовой, обычной точности прокатки (В), серповидности класса 2, отклонения от плоскост-ности класса 2, кратной мерной длины (КД), толщиной 36 мм, шириной 90 мм по ГОСТ 103-76, из стали марки 45, с качеством поверхности группы ЗГП, с механическими свойствами по табл.3 (М1), с твердостью по п.2.1.10 (ТВ1), с нормированной прокаливаемостью (ПР), без термической обработки:

Полоса В-2-2-КД-36х90 ГОСТ 103-76/45-ЗГП-М1-ТВ1-ПР ГОСТ 1050-88

Профиль горячекатаный для косых шайб, мерной длины (МД), с размерами 2ВхНх1г = 32x5,8x4 мм по ГОСТ 5157-83, из стали марки 35, с качеством поверхности группы ЗГП, с механическими свойствами по табл.3 (М1), с твердостью по п.2.1.10 (ТВ1), без термической обработки:

Профиль для косых шайбМД-32х5,8х4 ГОСТ5157-83/35-ЗГП-М1-ТВ1

ГОСТ 1050-88

Прокат калиброванный, круглый, с полем допуска по Ы1, мерной длины (МД), диаметром 10 мм по ГОСТ 7417-75, из стали марки 45, с качеством поверхности группы В по ГОСТ 1051-73, с механическими свойствами по табл5 (М2), с твердостью по п238 (ТВЗ), с обезуглероживанием по п2311 (2С), нагартованный (НГ):

Круг НП-МД-10ГОСТ 7417-75/45-В-М2-ТВЗ-2С-НГ ГОСТ 1050-88

Прокат калиброванный, квадратный, с полем допуска Ы1, кратной мерной длины (КД), со стороной квадрата 15 мм по ГОСТ 8559-75, из стали марки 20, с качеством поверхности группы Б по ГОСТ 1051-73, с механическими свойствами по табл.8 (МЗ), с твердостью по табл. 7 (ТВ2), с обеспечением свариваемости (ГС), нагартованный (НГ):

Квадрат НП-КД-15ГОСТ8559-75/20-Б-МЗ-ТВ2-ГС-НГ ГОСТ 1050-88

Прокат калиброванный, шестигранный, с полем допуска Ы2, немерной длины (НД), диаметром вписан-ного круга 8 мм по ГОСТ 8560-78, из стали марки 45, с качеством поверхности группы В по ГОСТ 1051-73, с механическими свойствами по табл.3 (М1), с твердостью по табл.8а (ТВ4), термически обработанный (ТО):

Шестигранник Н12-НД-8ГОСТ 8560-78/45-В-М1-ТВ4-ТО ГОСТ 1050-88

Прокат со специальной отделкой поверхности, круглый, с полем допуска Ы1, немерной длины (НД), диаметром 8 мм, с качеством поверхности группы В по ГОСТ 14955-77 из стали марки 20, с механическими свойствами по табл.5 (М2), с твердостью по табл.7 (ТВЗ) нагартованный (НГ):

Круг НП-НД-8ГОСТ 14955-77/20-В-М2-ТВЗ-НГ ГОСТ 1050-88

Примеры условных обозначений, которые допускается при-водить в конструкторской документации:

Прокат со специальной отделкой поверхности, круглый, с полем допуска Ы1, немерной длины (НД), диаметром 8 мм, качеством поверхности группы В по ГОСТ 14955-77, из стали марки 20, с механическими свойствами по табл.5 (М2), с твердостью по табл.7 (ТВЗ), нагартованный (НГ):

КтР НП-НД-8 ГОСТ 14955- 77

РУ 20-В-М2-ТВЗ-НГ ГОСТ 1050-88

(Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 4 ОбязательноеПАРАМЕТРЫ МАРОЧНЫХ ПОЛОС (ПРЕДЕЛЫ КОЛЕБАНИЙ ТВЕРДОСТИ НКС (НКС Э) И НКВ ПО ДЛИНЕ ТОРЦЕВОГО ОБРАЗЦА

Таблица 9

|

Твердость для полос прокаливаемости стали марок |

||||||

|

НКС 56(НКС Э 57) |

НКС 48(НКС Э 49,5) |

НКС 57(НКС Э 58) |

НКС 49(НКС Э 50,5) |

НКС 58(НКС Э 59) |

НКС 49(НКС Э 50,5) |

|

|

НКС 54(НКС Э 55) |

НКС 43(НКС Э 44) |

НКС 56(НКС Э 57) |

НКС 44(НКС Э 45,5) |

НКС 56(НКС Э 57) |

НКС 44(НКС Э 45,5) |

|

|

НКС 48(НКС Э 49) |

НКС 25(НКС Э 27) |

НКС 51(НКС Э 52,5) |

НКС 27(НКС Э 29) |

НКС 53(НКС Э 54) |

НКС 27(НКС Э 29) |

|

|

НКС 36(НКС Э 38) |

НКС 21(НКС Э 23) |

НКС 36(НКС Э 37,5) |

НКС 24(НКС Э 26) |

НКС 41(НКС Э 42,5) |

НКС 24(НКС Э 26) |

|

|

НКС29(НКС Э 31) |

НКС 18(НКС Э 20) |

НКС 32(НКС Э 33,5) |

НКС 22(НКС Э 24) |

НКС 35(НКС Э 36,5) |

НКС 22(НКС Э 24) |

|

|

НКС 28(НКС Э 30) |

НКС 30(НКС Э 32) |

НКС 20(НКС Э 22) |

НКС 31(НКС Э 33) |

НКС 20(НКС Э 22) |

||

|

НКС 27(НКС Э 29) |

НКС 28(НКС Э 30) |

НКС 18(НКС Э 20) |

НКС 30,5(НКС Э 32,5) |

НКС 19(НКС Э 21) |

||

|

НКС 26(НКС Э 28) |

НКС 27(НКС Э 29) |

НКС29(НКС Э 31) |

НКС 18(НКС Э 20) |

|||

|

НКС25,5(НКС Э 27,5) |

НКС 26(НКС Э 28) |

НКС 28(НКС Э 30) |

||||

|

НКС 25(НКС Э 27) |

НКС 25,5(НКС Э 27,5) |

НКС 27,5(НКС Э 29,5) |

||||

|

НКС24,5(НКС Э 26,5) |

НКС 25(НКС Э 27) |

НКС 27(НКС Э 29) |

||||

|

НКС 24(НКС Э 26) |

НКС 24,5(НКС Э 26,5) |

НКС 26,5(НКС Э 28,5) |

||||

|

НКС23,5(НКС Э 25,5) |

НКС 24(НКС Э 26) |

НКС 26(НКС Э 28) |

||||

|

НКС 23(НКС Э 25) |

НКС 23,5(НКС Э 25,5) |

НКС 25(НКС Э 27) |

||||

|

НКС 22(НКС Э 24) |

НКС 23(НКС Э 25) |

НКС 24(НКС Э 26) |

||||

|

НКС 21(НКС Э 23) |

НКС 22(НКС Э 24) |

НКС 23(НКС Э 25) |

||||

|

НКС 20(НКС Э 22) |

НКС 21(НКС Э 23) |

НКС 22(НКС Э 24) |

||||

|

НКС 20,5(НКС Э 22,5) |

||||||

|

НКС 20(НКС Э 22) |

||||||

ХАРАКТЕРИСТИКИ ПРОКАТА, УСТАНАВЛИВАЕМЫЕ ПО СОГЛАСОВАНИЮ ПОТРЕБИТЕЛЯ С ИЗГО- ТОВИТЕЛЕМ В НТД

1. Прокат с нормированной массовой долей азота в стали электровыплавки.

2 Прокат с нижней часовой долей марганца, уменьшенной против норм табл 1 на величину марганцового эквивалента, равного:

Э ш = 0,3(Сг %)+0,5 (N1 %) + 0,7 (Си %), где Сг, N1, Си - остаточная фактическая массовая доля хрома, никеля, меди в стали, не превышающая норм, указанных в табл.1.

3. Прокат калиброванный из стали марок 08, 55 и 60 в нагартованном или термически обработанном состоянии с контролем механических свойств.

4. Прокат с нормированной ударной вязкостью на образцах типа I при температуре минус 40°С.

5. Прокат с нормированной ударной вязкостью на образцах типа II при температуре плюс 20°С и минусовых температурах.

6. Прокат без контроля относительного сужения.

7. Прокат калиброванный и со специальной отделкой поверхности с нормированной твердостью в нормализованном с отпуском и закаленном с отпуском состоянии.

8. Прокат сортовой с нормированной твердостью в нормализованном состоянии.

9. Прокат с нормированной твердостью в заданных пределах.

10. Прокат без контроля твердости.

11. Прокат с нормированной величиной аустенитного зерна.

12. Прокат с нормированной чистотой по неметаллическим включениям.

13. Прокат с нормированной чистотой по волосовинам, выявляемым на поверхности готовых деталей магнитным методом или травлением.

14. Прокат малотоннажных партий.

Режимы термической обработки заготовок для контроля механических свойств, приведенных в табл.3 и 4

|

Температура нагрева, °С |

|||

|

Марка стали |

Нормализация |

||

|

Испытание при растяжении |

Испытание на ударный изгиб |

||

при нормализации или закалке - 30 мин;

при отпуске 200°С -2 ч;

при отпуске 600°С -1ч.

Среда охлаждения при закалке - вода.

Режимы термической обработки заготовок для контроля механических свойств, приведенных в табл.8

а - для проката диаметром до 25 мм

б- для проката диамет-ром свыше 25 ммПРИЛОЖЕНИЕ 9 РекомендуемоеРежимы термической обработки образцов для определения твердости после закалки, приведенной в табл.За

Таблица 2

Примечания:

1 Время выдержки при закалке (после достижения температуры закалки) 20 мин

2. Температура масла (65±10)°С.

ПРИЛОЖЕНИЯ 8 9 (Введены дополнительно Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕР5КДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 24.11,88 № 3811

3. ВЗАМЕН ГОСТ 1050-74

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта |

Номер пункта, подпункта |

||

|

ГОСТ 8.001-80 |

ГОСТ 7565-81 |

||

|

ГОСТ 8.326-89 |

ГОСТ 7566-81 |

2.5, 3.1, 3.4, 5.1, 5.1.1 |

|

|

1.3, 2.1.1, приложение 1 |

ГОСТ 8559-75 |

||

|

ГОСТ 8560-78 |

1.3, приложение 1 |

||

|

ГОСТ 8817-82 |

|||

|

ГОСТ 9012-59 |

|||

|

ГОСТ 1050-88 |

Приложение 1 |

ГОСТ 9013-59 |

|

|

ГОСТ 1051-73 |

2.1.9, 2.5.1, приложение 1 |

ГОСТ 9454-78 |

|

|

ГОСТ 1133-71 |

ГОСТ 10243-75 |

||

|

ГОСТ 1497-84 |

ГОСТ 12359-81 |

||

|

ГОСТ 1763-68 |

ГОСТ 14955-77 |

1.3,2.1.9,2.5.1, приложение 1 |

|

|

ГОСТ 2216-84 |

ГОСТ 21120-75 |

||

|

ГОСТ 2590-88 |

1.3, приложение 1 |

ГОСТ 21650-76 |

|

|

ГОСТ 2591-88 |

1.3, приложение 1 |

ГОСТ 22235-76 |

|

|

ГОСТ 2879-88 |

ГОСТ 22536.0-87 |

||

|

ГОСТ 3749-77 |

ГОСТ 22536.1-88 |

||

|

ГОСТ 4405-75 |

ГОСТ 22536.2-87 |

||

|

ГОСТ 5157-83 |

1.3, приложение 1 |

ГОСТ 22536.3-88 |

|

|

ГОСТ 5378-88 |

ГОСТ 22536.4-88 |

||

|

ГОСТ 5639-82 |

ГОСТ 22536.5-87 |

||

|

ГОСТ 5657-69 |

ГОСТ 22536.6-88 |

||

|

ГОСТ 6507-90 |

ГОСТ 22536.7-88 |

||

|

ГОСТ 7417-75 |

1.3, приложение 1 |

ГОСТ 22536.8-87 |

|

|

ГОСТ 7502-89 |

ГОСТ 22536.9-88 |

||

|

ГОСТ 7566-81 |

ГОСТ 24597-81 |

||

|

ГОСТ 7564-73 |

ГОСТ 26877-91 |

||

|

ГОСТ 27809-95 |

5. Ограничение срока действия снято по протоколу № 5-94 Межгосударственного Совета по стандар-тизации, метрологии и сертификации (ИУС 11-12-94)

6. ПЕРЕИЗДАНИЕ (апрель 1996 г.) с Изменением № 1, утвержденным в декабре 1991 г. (ИУС 4-92)