Пневматические испытания трубопроводов на герметичность. Большая энциклопедия нефти и газа. Исходные данные для назначения пневматических испытаний

Для проверки трубопроводов на герметичность и прочность проводятся под давлением водой и газами.

В большинстве случаев проводят работы гидравлическим способом.

Пневматический используют в случаях, когда:

- температура воздуха ниже 0 градусов;

- нет нужного количества воды;

- создается высокое напряжение в трубопроводе или опорной конструкции;

- при испытаниях воздухом либо газом согласно проекта.

Правила проведения, согласно СНиП

При проведении гидравлических испытаний давление устанавливается равным (при отсутствии параметров в проекте):

При проведении гидравлических испытаний давление устанавливается равным (при отсутствии параметров в проекте):

На раме находятся бак с испытательным блоком, водопровод с насосом и клапанами, а также шкаф управления. Полная рама, контейнер с испытательным блоком и установка выполнены из нержавеющей стали. Испытательный блок состоит из замкнутого каркаса, который получает силы реакции. Управляемый подъемный шпиндель используется для зажима образцов, которые точно перемещаются в указанные положения. Испытуемые образцы зажаты между пластиковыми головками, зависящими от размера, и герметизированы уплотнительными кольцами на торце.

Для размещения образцов на испытательной оси предусмотрен регулируемый приемник. Под испытательным блоком находится контейнер, в котором находится тестовый носитель. Он оснащен перфорированными пластинами наверху, через которые вода течет обратно в бак после испытания. Насос расположен сбоку. Насос может регулировать скорость подачи до спецификаций с помощью преобразователя частоты. Для небольших скоростей потока имеется соответствующий регулирующий клапан. Для наблюдения объемного потока на входе имеется всасывающее стекло.

- для трубопроводов из стали работающих с давлением меньше 0,5 МПа, для систем работающих с температурой больше 400 градусов, вне зависимости от давления – 1,5 бар;

- для стального трубопровода с давлением больше 0,5 МПа – 1,25 бар, но не меньше 0,8 МПа;

- для труб другого исполнения – 1,25 бар.

При испытаниях на прочность давление выдерживают 5 минут, затем снижают до рабочего, осматривают трубы.

Шкаф управления находится на правой стороне и одновременно служит панелью управления. Перед началом теста оператор должен сначала выбрать соответствующий тип на панели оператора. Затем контрольные головки перемещают в соответствующее положение, так что при вставке образца испытания не возникает риска дробления. Во-первых, оператор станции помещает тестовый объект в приемник испытательного образца. Во-первых, подъемный шпиндельный блок перемещается на испытательный образец и применяет его между контрольными головками.

Затем образец эвакуируется, чтобы минимизировать остаточный воздух. После эвакуации происходит протекание тестовой среды, при которой параметры ранее были определены оператором. После достижения параметров выполняется время тестирования и записываются соответствующие значения. После выдоха тестовые головки раздвигаются, и образец для испытаний можно удалить. Электрическое управление испытательным устройством установлено в шкафу управления и по существу содержит.

Давление для стеклянных труб держат в течение 20 минут .

Остальные трубопроводы простукиваются по шву молотком из стали с массой до 1,5 килограмм, трубы из цветных металлов – деревянным массой 800 грамм.

Трубы из других материалов не обстукиваются.

Результат гидравлического испытания признается удовлетворительным, если при осмотре не замечено падения давления, в швах, корпусах, в сальниках () нет течи и запотеваний.

Испытание на сопротивление давлению

В связи с этим указывается, что перед вводом в эксплуатацию холодильной системы все компоненты системы или всего завода должны пройти следующие испытания. Индикаторы давления и устройства управления могут испытываться при более низких давлениях, но не менее 1, 1 раза максимально допустимого давления. В отношении испытательных жидкостей для испытания на давление испытание должно быть гидравлического типа с использованием воды или другой подходящей неопасной жидкости, за исключением тех случаев, когда по техническим причинам компонент не должен испытываться с жидкостью; в этом случае для испытания может использоваться газ, который не является опасным и совместимым с хладагентом и системными материалами.

По окончанию работ, обязательно, составляется акт приемки трубопровода в эксплуатацию .

Давление нагнетается до назначенного , затем трубы отключаются от водопровода или опрессовочного устройства.

Проверка пластиковых

Во время испытания пластиковых труб (видео пайки полипропиленовых труб своими руками посмотрите ) нужное давление достигается подкачкой воды.

Использование фторированных хладагентов в этом типе испытаний не допускается. В результате этих испытаний постоянные деформации не должны генерироваться, за исключением того, что для изготовления компонентов требуется деформация давления, например, при расширении и сварке многотрубного испарителя. В этом случае будет считаться необходимым, чтобы компонент рассчитывался так, чтобы выдерживать, без разрыва, давление, по меньшей мере, в три раза превышающее его конструкцию.

Что касается испытаний давления на трубопроводах холодильных систем, то соединительные трубы холодильных систем должны подвергаться пневматическому испытанию при 1, 1 для максимально допустимого давления. Раньше неразрушающие тесты, описанные в следующей таблице.

Если испытания проводятся на морозе, то принимаются меры предотвращающие замерзание воды: нагрев, добавки, .

ФАКТ. Крупные газовые и нефтяные компании разрабатывают инструкции с участие профильных специалистов на основании теоретических выкладок и экспериментальных исследований.

Магистральные трубопроводы — источники риска, поэтому к эксплуатации таких коммуникаций предъявляются жесткие требования.

Все эти испытания должны проводиться холодильной компанией. Соединения, подвергнутые испытанию, должны быть хорошо видны и доступны, а также свободны от ржавчины, грязи, масла или других посторонних материалов. Соединения могут быть только окрашены, изолированы или покрыты после испытания.

Система должна быть проверена визуально перед применением давления, чтобы убедиться, что все элементы запечатаны вместе. Все компоненты, не подверженные испытаниям под давлением, должны быть отсоединены или изолированы клапанами, глухими фланцами, заглушками или любыми другими подходящими средствами. Перед проведением других испытаний необходимо провести предварительный тест под давлением 1, 5 бар, чтобы найти и устранить значительные утечки.

Пневматическое испытание

проводится воздухом или инертными газами.

Проверка прочности, герметичности запрещена в работающих цехах, на эстакаде, в канале, лотке, где лежат трубы.

Давление газов зависит от параметров трубопроводов

, материалов.

Давление газов зависит от параметров трубопроводов

, материалов.

Температура труб во время испытания должна поддерживаться выше температуры вязко-хрупкого перехода. При проведении пневматического испытания должны быть приняты все меры предосторожности для защиты персонала от риска поломки компонентов системы. Средство, используемое для подачи испытательного давления, должно иметь либо устройство сброса давления, либо устройство сброса давления, и устройство сброса давления, и манометр на выходе. Устройство для сброса давления должно быть настроено на давление выше испытательного давления, но достаточно низкое, чтобы предотвратить постоянную деформацию компонентов системы.

В общих случаях, оно равно давлению при гидравлических испытаниях.

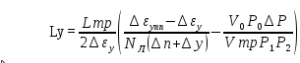

Расчеты и формулы

Максимальная длина проверяемого участка , предельные значения давления при пневматическом испытании надземного трубопровода зависит от диаметра труб и рассчитывается по формулам:

![]()

где:

Давление в системе должно постепенно увеличиваться до 50% от испытательного давления, а затем с шагом примерно одна десятая испытательного давления до 100% давления. Таким образом, он должен храниться в требуемом значении не менее 30 минут. Затем его следует свести к испытанию на герметичность.

Механические соединения, в которых глухие фланцы или заглушки были вставлены для закрытия системы или для облегчения демонтажа компонентов во время испытания, не должны подвергаться испытанию под давлением после снятия глухого фланца или штепселя при условии, что они впоследствии проходят испытание которые могут быть сделаны путем изоляции частей системы по мере завершения сборки.

- Pмин – давление для испытания в МПа;

- Kн – коэффициент надежности из таблицы 11 СНиП 2.05.06-85;

- n – коэффициент надежности при нагрузках из таблицы 13 СНиП 2.05.06-85;

- m – коэффициент рабочих условий из таблицы 11 СНиП 2.05.06-85;

- Pраб – максимальное значение рабочего давления в МПа.

Длина проверяемого участка рассчитывается по формуле:

Что касается испытаний на давление для контуров вторичной жидкости, они должны подвергаться испытанию с давлением 15% от конструкции. Давление в самой нижней точке не должно превышать 90% от предела текучести или в 1, 7 раза превышающее допустимое напряжение для хрупких материалов. Если хладагент используется в качестве вторичной жидкости, система трубопроводов должна быть проверена как холодильная система.

Следует также рассмотреть вопрос о ремонте суставов и в случае утечки, подлежащих ремонту. Утечки сварных швов, которые имеют утечки, должны быть переделаны и не могут быть отремонтированы с помощью мягкого припоя. Мягкие паяные соединения могут быть отремонтированы путем очистки дефектной зоны и повторной подготовки поверхности и сварки.

где:

- N Л – количество листов на трубу, двух шовные NЛ = 2, остальные типы NЛ = 1;

- Lтр — длина проверяемого участка, м;

- ∆P – погрешности в измерениях прибавления давления;

- ∆y – погрешности в измерениях прибавления объема;

- ∆ε у — деформация трубы при изменениях давления на показатель Р;

- Р 1 , Р 2 – последовательные замеры давления, Па;

- ∆εупп — допускаемая деформация труб при повышении давления на показатель Р;

- Р 0 – атмосферное давление, Па;

- V 0 – возможный объем воздуха, который остался в трубопроводе, при Р 0 , м3.

Пневматическое испытание прочности

, если установлена арматура из чугуна, проводится при давлении не больше 0,4 МПа.

Пневматическое испытание прочности

, если установлена арматура из чугуна, проводится при давлении не больше 0,4 МПа.

Секторы сварных соединений, которые были обнаружены как дефектные во время выполнения неразрушающих испытаний, должны быть очищены и снова свариты и снова протестированы. Система охлаждения должна подвергаться испытанию на герметичность в целом или по секторам. Для герметичных, полукомпозитных и герметичных систем абсорбции это испытание на герметичность будет проводиться на заводе, и в зависимости от условий производства будут использоваться различные методы. Используемый метод будет контролироваться установщиком холодильного оборудования.

После проверки запрещается обстукивание водопроводных труб (какие лучше для горячего водоснабжения, написано ) молотком до снижения давления.

ВАЖНО!

Применяемые в расчетах формулы, коэффициенты могут различаться, в зависимости от области применения материалов, разработчиков испытаний.

Необходимо пользоваться математическим инструментом, разработанным для конкретных трубопроводов (системы автополива — как сделать своими руками прочитайте ).

Когда к инертному газу добавляют вещества-индикаторы, они не должны быть ни опасными, ни вредными для окружающей среды. Ни в коем случае нельзя использовать органогалогенные вещества. Испытание на водонепроницаемость, проводимое как на заводе-изготовителе, так и в холодильных установках на месте, должно выполняться холодильной компанией и под ее ответственностью или, где это применимо, компетентным техническим директором холодильная установка, которая после надлежащего разрешения выдаст соответствующий сертификат.

В отношении вакуумной процедуры необходимо учитывать, что они не могут использоваться для проверки герметичности холодильного контура. Запрещается использовать фторированные хладагенты в газовой фазе для извлечения влаги. Для этой цели используемой жидкостью будет бескислородный сухой азот.

Предельно допустимое давление

Давление при испытаниях газами поднимают постепенно с постоянным осмотром труб: 30% от максимального давления, 60% максимального давления и пиковый показатель.

При осмотрах, повышение давления останавливается.

Последний осмотр проводят при рабочем давлении , и совмещают его с проверкой на герметичность. Дефекты выявляют раствором мыла или другими средствами.

В случае вакуумной процедуры систем с использованием галогенуглеводородов или углеводородов с нагрузкой более 20 кг система должна быть высушена и вакуумирована до абсолютного абсолютного значения 270 Па. Этот вакуум будет поддерживаться в течение по меньшей мере 30 минут, а затем пробит сухой азот. Система снова будет эвакуирована до абсолютного абсолютного значения 270 Па. Этот вакуум будет поддерживаться в течение не менее 6 часов, а затем разрушается с помощью охлаждающей жидкости системы.

Если, с другой стороны, это системы с галогенуглеводородами или углеводородами с нагрузкой менее 20 кг, вакуумное давление до перезарядки хладагента будет составлять менее 270 Па. Время для поддержания вакуума будет зависеть от размера и сложности системы, как минимум, 60 минут.

Обнаруженные при испытаниях дефекты поперечных швов не исправляются.

Вырезается участок трубы с повреждением, проводится замена на новый сегмент.

Длина участки между швами должна быть не меньше 20 сантиметров при диаметре трубы (какой рекомендован для водопровода в квартире написано в статье) свыше 150 миллиметров.

Длина участки между швами должна быть не меньше 20 сантиметров при диаметре трубы (какой рекомендован для водопровода в квартире написано в статье) свыше 150 миллиметров.

Время, в течение которого должен поддерживаться вакуум, будет зависеть от размера и сложности системы, как минимум, 2 часа. Системы аммиака с использованием смешивающихся смазок потребуют специальной обработки, которая может потребовать установки фильтров для обезвоживания.

Перед эксплуатацией холодильной системы ее необходимо проверить полностью. Будет проверено, что установка согласуется с планами строительства, блок-схемами, схемами трубопроводов и контрольно-измерительных приборов, управления и электромонтажа. Контроль холодильных систем, выполняемых холодильной компанией, должен включать следующие пункты.

При меньшем диаметре прямолинейный участок должен быть не меньше 10 сантиметров.

При длительном поддержании высокого давления , трубы, постоянно, осматриваются.

Если давление повысилось из-за нагрева, то испытательное давление понижают плавно (о причинах гидроудара в трубопроводе прочитайте ) до требуемого уровня.

Проверка документации на оборудование под давлением; никакая система охлаждения не должна вводиться в эксплуатацию, если она не была должным образом задокументирована и пересмотрена, чтобы гарантировать, что оборудование под давлением холодильной системы соответствует требованиям, кодам конструкции и другим соответствующим нормативным стандартам действующего законодательства. Проверка оборудования безопасности; следует проверить, что необходимые предохранительные устройства установлены и находятся в рабочем состоянии и что для обеспечения безопасности системы выбрано соответствующее установленное давление; Устройства безопасности должны соответствовать соответствующим требованиям и должны быть проверены и сертифицированы изготовителем. Следует проверить предохранительные клапаны с разгрузкой на внешнюю сторону, чтобы убедиться в том, что на вашем теле указано точное заданное давление или указано на заводской табличке. Наконец, заряд хладагента будет выполняться следующим образом.

Требования, предъявляемые к организации места

Испытания проводятся в огороженной охраняемой зоне, вне зависимости от того, проводится испытание в помещениях или снаружи.

Доступ людей на участок испытаний запрещен .

Минимальная граница охраняемой зоны для надземных испытаний – 25 метров, для подземных – 10 метров.

Границы должны отмечаться флажками и контрольными постами. Посты устанавливаются — один пост на двести метров трубопровода.

В темное время суток обеспечивают качественное освещение границ и самой зоны испытаний.

Компрессоры для создания испытательного давления размещаются вне пределов зоны охраны. Магистрали от компрессоров предварительно проверяются гидравлическим способом.

Итог

Обнаружение протечек, запотеваний приводит к неудовлетворительной оценке испытания. Осмотр труб проводят специально обученные сотрудники. По завершению испытаний составляется акт по установленной форме.

Посмотрите, как проводятся испытания трубопроводов и фитинговых соединений на стендах компании, которая выпускает металлопластиковые трубы и фурнитуру.

Для проведения пневматического испытания давление внутри газопроводов, нефте - и нефтепродуктопроводов создают воздухом или природным газом. В качестве источников сжатого воздуха используют передвижные компрессорные установки, которые в зависимости от объема полости испытываемого участка и величины испытательного давления применяют по одной или объединяют в группы. Время наполнения трубопровода воздухом может быть определено по номограмме рекомендуемого прил. 1. Природный газ для испытания трубопроводов следует подавать от скважины (только для промысловых трубопроводов) или от действующих газопроводов, пересекающих строящийся объект или проходящих непосредственно около него. Давление при пневматическом испытании на прочность трубопровода в целом на последнем этапе должно быть равно 1,1 Р раб, а продолжительность выдержки под этим давлением - 12 ч. График изменения давления в трубопроводе при пневматическом испытании приведен на рис.11. Заполнение трубопровода воздухом или природным газом производится с осмотром трассы при давлении, равном 0,3 от испытательного на прочность, но не выше 2 МПа (20 кгс/см 2). В процессе закачки в природный газ или воздух следует добавлять одорант, что облегчает последующий поиск утечек в трубопроводе. Для этого на узлах подключения к источникам газа или воздуха необходимо монтировать установки для дозирования одоранта. Рекомендуемая норма одоризации этилмеркаптаном 50-80 г на 1000 м 3 газа или воздуха. Если при осмотре трассы или в процессе подъема давления будет обнаружена утечка, то подачу воздуха или газа в трубопровод следует немедленно прекратить, после чего должна быть установлена возможность и целесообразность дальнейшего проведения испытаний или необходимость перепуска воздуха или газа в соседний участок.

Рис. 11. График изменения давления в трубопроводе при пневматическом испытании:

1 - подъем давления; 2 - осмотр трубопровода; 3 - испытание на прочность; 4 - сброс давления; 5 - проверка на герметичность.

Осмотр трассы при увеличении давления от 0,3 Р исп до Р исп и течение времени испытания на прочность запрещается. После окончания испытания трубопровода на прочность явление необходимо снизить до проектного рабочего и только после этого выполнить контрольный осмотр трассы для проверки на герметичность. Воздух или газ при сбросе давления следует по возможности перепустить в соседние участки. Учитывая, что при пневматическом испытании процессы наполнения трубопровода природным газом и воздухом до испытательного давления занимают значительное время, необходимо особое внимание обращать на рациональное использование накопленной в трубопроводе энергии путем многократного перепуска и перекачивания природного газа или воздуха и. испытанных участков в участки, подлежащие испытанию. Для предотвращения потерь газа или воздуха при разрывах заполнение трубопровода напорной средой и подъем давления до испытательного необходимо производить по байпасным линиям при закрытых линейных кранах.