Ремонт направляющих токарного станка композитными материалами. Ремонт направляющих станин токарных станков

Шабровка направляющих станка – один из наиболее эффективных способов восстановления геометрических и технических параметров данного узла токарных и иных агрегатов. Он применяется очень часто и демонстрирует отличные результаты ремонтных работ.

1 Шабровка направляющих станин – когда ее выполняют?

Любой специалист знает, что выполнение ремонта станков, используемых на различных предприятиях, по составленному заранее календарному плану считается очень важной процедурой. При проведении планового ремонта восстанавливаются разнообразные механизмы обрабатывающих агрегатов, в том числе и направляющие станины.

Также восстановление направляющих может потребоваться и вне графика, если они требуют незамедлительного ремонта. Величину их износа определяют по специальной методике, которую мы и опишем. Обследование состояния направляющих осуществляют при помощи щупов и контрольной линейки. Длина последней всегда выбирается таким образом, чтобы она была не менее 2/3 протяженности поверхности, которая подлежит проверке.

Схема установления величины износа следующая:

- поверхность интересующего нас узла зачищается с целью удаления с него серьезных задир и забоин;

- линейку накладывают на направляющую и замеряют зазор между ними, используя щупы (замеры выполняются каждые 30–50 сантиметров по всей протяженности элемента станка).

То место, где величина зазора получается максимальной, определяют в качестве участка, на котором присутствует максимальное изменение прямолинейности направляющей (то есть налицо ее явный износ). Далее выполняют следующий этап проверки, который дает возможность установить плоскостность направляющей. Делается это так:

- на одинаковые по геометрическим параметрам плитки размещают линейку;

- при помощи щупов определяют дистанцию между измерительным инструментом и исследуемой поверхностью.

Подобную операцию производят в 2–3 точках по длине, причем по разным направлениям. Опытные специалисты делают проверку еще проще. Они берут небольшие листки очень тонкой бумаги (например, папиросной, толщина которой не превышает 0,02 миллиметров), раскладывают их на направляющие на нескольких участках, а затем прижимают их линейкой.

Далее из-под измерительного приспособления эти листочки вытаскиваются по одному. Когда прямолинейность детали не нарушена, можно лишь оборвать кончики бумажек, но не вытащить их. Состояние горизонтальных направляющих выверяют при помощи уровня и мостика:

- их ставят на ту часть станины, которая визуально кажется максимально изношенной (на таком участке пузырек в уровне будет отклоняться в разные стороны на примерно одинаковые расстояния);

- передвигают мерительные инструменты на соседнюю зону, где отмечают отклонение пузырька, занося показание в график-таблицу;

- затем перемещают мостик дальше и снова записывают полученный результат.

На основании таблицы впоследствии без труда определяют, где именно произошел износ.

2 Как производится шабровка направляющих станка – общие положения

Станина ставится на жесткое напольное покрытие либо на специальный стенд, после чего по уровню обследуют ее в продольном направлении (проводят описанную выше проверку), а затем и в поперечном. Применяя клинья или башмаки, регулируют максимально точно расположение станины.

Также ее можно ставить на болты домкрата. В этом случае регулировка положения станины будет очень простой, нужно лишь опускать либо поднимать ее, завинчивая или отвинчивая болты. Операцию придания станине правильного положения продолжают, пока пузырек в уровне не закрепится на нулевой отметке.

Завершив выверку, определяются с базовой поверхностью. Она будет служить ориентиром для отслеживания параллельности восстанавливаемых направляющих. Если речь идет о , базовыми чаще всего выбирают те направляющие, которые заходят под бабку (заднюю). Практика показывает, что именно они в процессе эксплуатации оборудования изнашиваются меньше всего. Желательно предварительно выполнить пришабривание выбранных в качестве основных направляющих. Это позволит убрать незначительный их износ.

После этого можно начинать шабрение станины, постоянно проверяя параллельность обрабатываемых поверхностей. Для проверки изогнутости (спиральной) восстанавливаемого элемента в ряде случаев используют индикатор. Но его применение в настоящее время признается ненадежным, что обусловлено отклонением (до 0,01 миллиметра) базовых направляющих от горизонтали. Подобное отклонение даст немалую ошибку расчетов, которая будет тем выше, чем большую протяженность имеет державка проверочного индикатора.

Отметим тот факт, что параллельность направляющих под бабку по отношению к плоскостям крепления ходового валика и винта, а также коробки подач, нередко бывает нарушенной. Отклонения от параллельности становятся тем больше, чем большее количество плановых ремонтов прошел агрегат. С каждым разом ремонтникам приходится тратить немалое время при сборке оборудования, так как процесс пригонки к месту означенного валика, винта и коробки подач является действительно трудоемким и сложным.

После завершения подготовки всех поверхностей приступают к шабровке направляющих. В процессе выполнения процедуры постоянно контролируется их спиральная извернутость и параллельность.

- Под прижимные планки и непосредственно под каретку. Не допускается отклонение от параллельности по длине более 15 мкм.

- Суппорта (поперечного). По прямолинейности погрешность возможна до 10 мкм, по параллельности – до 15 мкм (показатели контролируют поверочным мостом и поверочной плитой).

- Каретки (ответные направляющие). Во время работ следят за тем, чтобы разница параллельности между винтовой осью и направляющими не превышала показателя в 35 мкм, используя трехгранную линейку.

- Каретки (продольные направляющие). Если эти элементы агрегата изношены достаточно сильно, обязательно необходимо применять антифрикционные составы для их восстановления. На описываемой стадии осуществления работ важно добиться адекватной соосности вала (ходового) и его посадочной зоны, надежности зацепления рейки перемещения в продольном направлении с реечной шестерней, перпендикулярности шпиндельной оси и передвижения суппорта в поперечном направлении.

В дальнейшем производится восстановление при помощи антифрикционного состава направляющих задней бабки. Цель этих процедур заключается в достижении:

- параллельности направляющих станины и оси пиноли (на длине 20 см возможна погрешность до 30 мкм);

- соосность отверстия пиноли и шпинделя (в горизонтальной плоскости допустимые отклонения на длине 30 см – 10 мкм, в вертикальной – 30 мкм).

Станина станка, токарного или другого — это главная базовая деталь, на которой расположены и закреплены практически все узлы и детали и относительно станины передвигаются все подвижные механизмы и детали. В этой статье будут подробно описаны все важные моменты, связанные с точностью, проверкой и восстановлению станины токарного станка с помощью шабрения, а также будут рассмотрены приспособления для этого и другие нюансы.

Станина любого станка должна иметь достаточно высокую жёсткость, обеспечивать долгое сохранение станком требуемой точности, ну и при этом позволять беспрепятственно отводить стружку из зоны резания. Причем при достаточной жёсткости и точности, размеры и вес станины должны быть минимальны. Конечно же конструкции и формы станин бывают разные и определяются они назначением и габаритами станка.

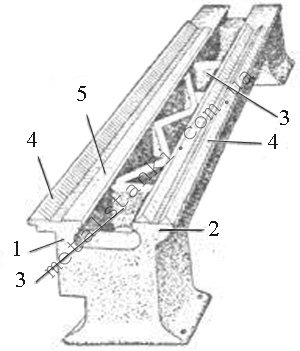

Станина токарного станка средней размерности отливается в виде полой корпусной детали (см. рисунок 1), а для придания станине станка большей жёсткости, при небольшом весе (и с возможностью отвода стружки), продольные рёбра станины связаны диагональными (рис. 1б) или параллельными (рис. 1 а) перегородками, которые отливаются как одно целое со станиной.

Ну а на продольных рёбрах станины располагаются направляющие, которые предназначены для продольного перемещения суппорта станка и задней бабки. Размеры и форма направляющих станины бывают разными, например на большинстве станков средних размеров, как правило делают комбинацию направляющих плоской и треугольной формы, причём внешние направляющие служат для установки и перемещения суппорта, а внутренние направляющие служат для установки, перемещения и закрепления задней бабки.

Как я уже говорил, станины металлорежущих станков (а так же станины молотов и паровых машин) обычно имеют плоские, треугольные (V- образные) направляющие, а также призматические. А направляющие в виде ласточкина хвоста делают на суппортах и столах металлорежущих станков, различных ползунах и т.д.

Точность любого станка конечно же зависит от точности изготовления и состояния направляющих станины и других сопрягаемых деталей, поэтому направляющие станка тщательно обрабатываются (ну или восстанавливаются, если станок изношен, а как и с помощью чего это делается, я напишу подробно ниже).

Как правило станины станков отливают из серого чугуна (номер его по ГОСТУ 1412-70). Чаще всего станины малых и средних советских станков отливали из серого чугуна марки СЧ21-41, ну а станины более тяжёлых станков отливали из серого чугуна марки СЧ32 — 52.

Следует упомянуть, что станины отлитые из чугуна имеют небольшую себестоимость станка, имеют большую виброустойчивость и к тому же они легче обрабатываются и восстанавливаются). Но основной минус чугунных станин в том, что их направляющие недолговечны, так как быстро изнашиваются, ну и вес литой чугунной станины довольно велик (хотя для многих станков большой вес является скорее плюсом, чем минусом).

И поэтому, что бы избежать выше описанных недостатков, всё чаще начинают изготавливать сварные станины из стали, которая естественно износоустойчивее чугуна. А для некоторых редких тяжёлых и габаритных станков изготавливают станины из железобетона.

Но всё же станины из чугуна наиболее распространены и имеют свои плюсы. К тому же при заботливом уходе (своевременной смазке и удалению стружки) чугунные станины достаточно долговечны, к тому же изношенную станину почти всегда возможно восстановить, причём своими руками, не имея дорогих продольно-строгальных, или шлифовальных станков, а как это сделать и с помощью чего, я подробно опишу ниже.

Сборка станины (и других узлов) с поступательно движущими по ней деталями сводится к отделке направляющих и подгонки сопряжения этих деталей. В машиностроении производят отделку поверхностей поступательно движущихся сопрягаемых деталей с помощью шабрения, чистовым строганием широкими резцами, а так же с помощью шлифования и притирки.

Но несмотря на то, что шабрение довольно трудоёмкая операция (и там где возможно её заменяют шлифованием), но для восстановления направляющих станины (и не только) используют именно её. Ведь не у всех имеется шлифовальный станок. А для восстановления станины станка при помощи шабрения нужно все го лишь купить шабер и кое какой другой инструмент и приспособления (которые кстати можно изготовить самостоятельно, но об этом будет написано ниже) ну и запастись терпением.

О шаберах (какие они бывают) и о шабрении я уже подробно писал , и там же описаны основы самого процесса шабрения, контроль качества и другие важные нюансы. Поэтому кто решил грамотно восстановить своими силами станину своего станка, то желательно вначале почитать о процессе шабрения первую статью, перейдя по ссылке выше, ну и потом уже читать то, что будет описано мной ниже.

Шабрение станины токарного станка, а также сопрягаемых с ней поступательно движущихся деталей.

Ниже я опишу шабрение станины и поступательно движущихся частей токарного станка, имеющего длину направляющих станины более 3 м. У кого станок имеет меньшие размеры деталей, то работать станет ещё проще.

И так, прежде чем приступать к работе, для начала следует помнить, что плоскости, показанные на рисунке 2, должны отвечать определённым требованиям, которые я перечислю ниже:

- направляющие станины должны быть прямолинейны в продольном направлении в пределах 0,02 мм на длине 1 метр (1000 мм);

- а непараллельность направляющих по всей их длине не должна превышать те же 0,02 мм;

- к тому же станина станка не должна быть спирально изогнутой п всей своей длине, допускается всего лишь отклонение 0,03 мм (чем меньше, тем лучше) на длине 1 метр (1000 мм);

- сопрягаемые со станиной (нижние) части суппорта должны плотно прилегать к направляющим станины, ну или допускается вставка щупа толщиной не более 0,04 мм встык между ним и направляющей, на длине не более 25 мм;

- поперечные направляющие нижней части суппорта должны быть параллельны между собой и точно перпендикулярны направляющим станины, при этом допуск отклонений от параллельности и перпендикулярности не более 0,02 мм опять же на длине 1000 мм;

- а точность шабрения направляющих должна получиться такой, чтобы при проверке на краску у вас получилось 12-15 пятен в квадрате из рамки размером 25х25 мм (о контроле качества я уже подробно писал в статье про шаберы и шабрение — ссылка на статью выше);

Процесс шабрения станины станка.

Перед шабрением станину необходимо установить на массивное основание и затем с помощью брускового (или рамного) уровня выверить станину в продольном и поперечном направлениях. Шабрение начинаем с базовых поверхностей.

Станина станка с суппортом: 1 — плоскость для резцедержателя, 2 — поперечные салазки, 3 — направляющие поперечных салазок, 4 и 13 — поверхности суппорта спрягающиеся с станиной, 7,8,9 — направляющие для подошвы задней бабки, 5,10 и 12 — верхние направляющие для суппорта, 6 и 11 — нижние направляющие под прижимные планки суппорта, 14 — клин поперечных салазок, 15 — 18 — поперечные направляющие суппорта.

А базовые поверхности на станине выбирают так, что бы относительно их можно было пришабривать все остальные направляющие, ну и устанавливать и подгонять суппорт станка, плоскости 6, 8, 12 — см. рисунок 2.

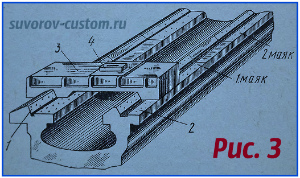

Плоскости, предназначенные для шабрения (то есть направляющие станины станка) проверяют на краску специальной линейкой (например ШД-630 — Гост 8026) или специальной плитой 3 (см. рисунок 3 ниже), у которой профиль прикладываемой к направляющим рабочей поверхности соответствует профилю направляющих станины, которые необходимо восстановить с помощью шабрения (у кого нет плиты, можно использовать и суппорт станка, но он разумеется может быть изношен и поэтому плиту использовать предпочтительнее).

Сверху на плите 3 имеется специальная ровная контрольная площадка, которая параллельна нижним поверхностям и на которую устанавливают брусковый или рамный уровень.

Пробивка маяков на направляющих станины станка:

1 и 2 — направляющие каретки, 3 — плита для шабрения, 4 — уровень.

Треугольные (призматические) и плоские направляющие сначала грубо шабрят по линейке и после этого на грубо зачищенные плоскости наносят так называемые маяки.

Сущность нанесения маяков состоит в том, что на поверхности направляющей пришабривают по плите лишь небольшой участок, который чуть больше длины самой плиты. А шабрить следует до тех пор, пока плоскости направляющих не станут равномерно закрашиваться при проверке плитой на краску (подробно о проверке на краску я написал в статье про шаберы и шабрение — ссылка выше).

Ну а установленный на верхнюю площадку плиты уровень не должен указывать отклонений от горизонтальной плосксти, ни в поперечном, ни в продольном направлениях. Маяки наносят на обоих концах направляющих, ну а если шабрение производят по линейке и уровню, то на остальной части станины станка нужно нанести маяки на таком расстоянии друг от друга, чтобы контрольная линейка по длине перекрывала их. И чем ближе нанести маяки друг к другу, тем точнее будет шабрение направляющих.

Средние маяки наносят так же как и крайние, но по мере их заглубления, шабрение самих маяков всё время контролируют линейкой, плитой или «самолётом» (мостиком — о нём подробнее ниже) с установленным на них уровнем.

Выполняя каждый из маяков (с контролем его по соседнему) постепенно выводим все маяки на один уровень и в конечном итоге все они расположатся на одной прямой. Следует учесть, что все маяки следует располагать и выполнять очень аккуратно, ведь в последствии они будут являться базой для пришабривания участков между ними (маяками).

Участки между маяками пришабриваем по линейке обычным способом, но закрашенные участки (пятна) на самих маяках не шабрят. Ну и участки между маяками шабрим до тех пор, пока поверхность между маяками и на маяках не будет покрыта равномерно расположенными пятнами, но в меньшем их количестве, чем необходимо для окончательно пришабренной поверхности направляющих.

После окончания шабрения участков между маяками, следует проверить всю поверхность направляющей на прямолинейность, если необходимо выправляем неточности и далее можно приступать к отделочному окончательному шабрению. Окончательное шабрение выполняем по блеску по плите (о проверке по блеску я писал в первой статье о шабрении — ссылка выше) или по блеску по суппорту, ну и контролируют всю поверхность направляющих по линейке и уровню.

После выполнения шабрения основной базы (направляющие под суппорт) шабрят далее плоскости направляющих задней бабки — эти плоскости 5,7 и 10 показаны на рисунке 2.

Плоскости направляющих станины станка, показанные на рисунке под номером 5 и 10 шабрим по маякам и проверяем с помощью плиты, как было описано выше. Ну а параллельность плоскости 10 и призматической направляющей 7 задней бабки проверяем при помощи индикатора, который устанавливают на плите (о специальном приспособлении мостик, или как его ещё называют «самолёт», я расскажу более подробно чуть позже).

Шабрение суппорта.

Вообще эта статья о станине станка и её восстановлении, но ведь с станиной связаны и другие части станка, которые тоже изнашиваются и их следует восстанавливать, и разумеется нет смысла восстанавливать только лишь станину. Поэтому ниже будет описано и шабрение суппорта.

Шабрение нижней части суппорта токарного станка следует начинать с подгонки нижних направляющих поверхностей скольжения, которые сопрягаются (трутся) с направляющими станины. Эти плоскости показаны на рисунке 2 под номерами 4 и 13. А так, как длина этих плоскостей совсем небольшая, то их шабрят и проверяют по линейке и станине станка (или по специальной плите, которая имеет профиль рабочей поверхности направляющих станины — то есть макет станины). Нижние поверхности скольжения нижней части суппорта окончательно пришабривают по направляющим станины.

А когда будет окончено шабрение нижних направляющих и нижней части суппорта, то можно начинать шабрение поперечных направляющих суппорта, профиль которых изготовлен в форме ласточкиного хвоста — это поверхности под номерами 16,17,18 показанные на рисунке 2. Эти поверхности (плоскости) служат для перемещения поперечных салазок суппорта.

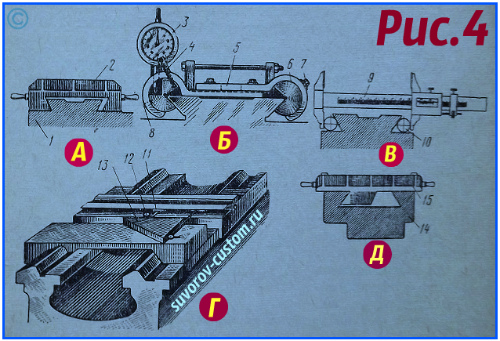

Шабрение суппорта и проверка прямолинейности нижних направляющих суппорта: А — шабрение с помощью шабровочной плиты, Б — проверка направляющих суппорта ползушкой с индикатором, В — проверка направляющих суппорта с помощью валиков, Г — проверка направляющих ползушкой с индикатором и контрольным угольником, Д — шабрение наклонной поверхности направляющих шабровочной плитой.

Для начала грубо шабрим все спрягаемые поверхности по угловой линейке, а далее нижнюю часть 1 суппорта укладываем на станину (см. рисунок 4а) и с помощью специальной шабровочной плиты 2 шабрим поперечные направляющие, которые сопрягаются с салазками поперечной подачи суппорта станка (если нет специальной плиты, то пришабриваем шабером вручную с постоянной проверкой угловой линейкой на краску).

Когда добьёмся равномерного расположения пятен, то можно шабрить вторую угловую (наклонную) плоскость ласточкина хвоста. В процессе работы необходимо периодически проверять плоскости при помощи специального приспособления (ползушки), показанного на рисунке 4б, на котором закреплён индикатор 3 часового типа. В этом приспособлении установлены цилиндры 6, которые поджаты винтами 7 и штифтом 8. Цилиндры 6 приспособления имеют точный профиль двугранного угла ласточкиного хвоста следует плотно прижать к проверяемым плоскостям, затем носик закреплённого сверху индикатора упираем в полку контрольного угольника 13 (см. рисунок 4г).

Угольник 13 следует установить на специальной подставке (можно на нижней плите задней бабки) и далее одну из сторон угольника располагаем точно параллельно направляющим станины станка. И теперь, при перемещении приспособления (ползуна 11) по всей длине наклонной направляющей лсточкина хвоста, носик индикатора 12 будет скользить по стороне треугольника и показывать отклонение этой поверхности от перпендикулярности. Если при проверке будет видны удовлетворительные результаты в пределах допусков (допуски я написал выше), то можно выполнять окончательное (чистовое) шабрение.

У кого нет такого приспособления, то для проверки параллельности плоскостей можно использовать два одинаковых валика, показанных на рисунке 4в (например ролики от подшипника подходящего диаметра) и штангенциркуль 9 (лучше микрометр).

Окончательное шабрение.

Окончательное шабрение делаем по направляющим плоскостям поперечного суппорта. А когда подгонка трёх плоскостей поперечных направляющих суппорта (одной наклонной и двух плоских) будет окончена, то далее следует пришабрить клин 14 (рис.2).

При этом наносим краску (например берлинская лазурь) на те поверхности салазок, которые сопрягаются (соприкасаются) с клином, затем надеваем на направляющие поперечные салазки и при помощи небольшого молоточка, наносим не сильные удары п клину и вводим его между плоскостями направляющих суппорта и салазок.

Теперь нужно передвинуть несколько раз вперёд-назад поперечные салазки (вместе с клином) и после этого аккуратно вынимаем клин. Остаётся, по следам краски (означающим выпуклости), снять их с помощью шабера с поверхности клина, то есть произвести его шабрение.

Если изготавливают новый клин, то после окончательного шабрения от клина отрезаем лишнее (по длине) и фрезеруют вырез для регулировочного винта клина.

Проверка параллельности, прямолинейности и спиральной изогнутости станины станка.

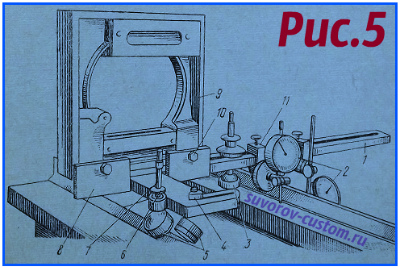

Для проверки пользуются различными приспособлениями. Наиболее распространённое приспособление, называемое мостик (в народе «самолёт») показано на рисунке 5. Он имеет основание 1, изготовленное из листового металла, толщиной не менее 10 мм., которое имеет Т-образную форму (иногда и Н-образную форму) и четыре опоры 5, ну и дополнительную опору 3.

Опоры под номером 5 на рисунке, имеют возможность перемещаться в вертикальной плоскости по штифтам 7 и зажимать их гайками 6. Две другие опоры имеют возможность перемещаться в горизонтальной плоскости (по продольным пазам), ну и фиксируются они в нужном положении с помощью гаек 4. Ну и опоры 5 могут раздвигаться и сдвигаться, в зависимости от ширины направляющих станины и разности расстояния между ними. А опора 3 способна перемещаться в горизонтальной и вертикальной плоскостях.

Также имеется колодка 8, которая жёстко закрепляется к основанию 1 с помощью винтов (на рисунке они не показаны), а к колодке 8 крепится, с помощью винтов 10, рамный уровень 9. Закрепляемый уровень должен быть с ценой деления основной ампулы 0,02 (ну или 0,05) на 1000 мм. На приспособлении также имеются специальные зажимные узлы 11, в которые крепятся два 2. Положение индикаторов 2 всегда можно отрегулировать, ну и крепящие их зажимные узлы можно закрепить в разных местах основания (в зависимости от размеров станины станка).

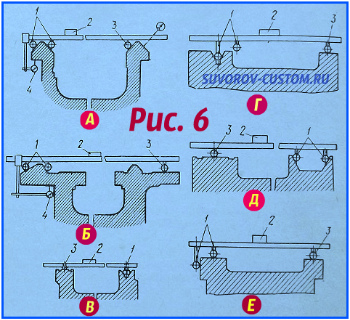

На рисунке 6 показаны примеры проверки направляющих с помощью специального приспособления — мостика (в народе самолёта). На рисунке 6а показана проверка направляющих имеющих треугольный (трапециевидный, призматический) профиль. Направляющие с таким профилем как правило изготавливают у станин токарно-револьверных станков.

Как видно на рисунке 6а, четыре опоры 1 приспособления (на рисунке видны только 2 опоры) размещены на левой призматической направляющей станины, а одна опора 3 упирается на одну из сторон правой направляющей станины. Опоры изготавливают в виде роликов — часто в самодельных приспособлениях такого типа используют подходящие по размеру подшипники, но всё же следует учесть, что подшипники имеют зазоры между обоймами. Поэтому гораздо точнее будет вместо роликов (подшипников) установить жёсткие опоры (ползуны).

Как видно на рисунке 6а, четыре опоры 1 приспособления (на рисунке видны только 2 опоры) размещены на левой призматической направляющей станины, а одна опора 3 упирается на одну из сторон правой направляющей станины. Опоры изготавливают в виде роликов — часто в самодельных приспособлениях такого типа используют подходящие по размеру подшипники, но всё же следует учесть, что подшипники имеют зазоры между обоймами. Поэтому гораздо точнее будет вместо роликов (подшипников) установить жёсткие опоры (ползуны).

При перемещении мостика (самолёта) вдоль направляющих станины, по индикатору 4 часового типа определяют параллельность левой направляющей станины, относительно базовой поверхности (базовая поверхность на рисунке 6а — это куда упирается носик индикатора 4).

А по уровню 2 (можно использовать не рамный, а брусковый уровень) который устанавливается поперёк направляющих станины, определяют спиральную изогнутость направляющих (то есть отклонение поверхностей направляющих в горизонтальной плоскости). Допуски на отклонения я опубликовал выше в статье, надеюсь с этим понятно, идём дальше.

Проверка второй стороны правой направляющей станины производится по уровню, только лишь нужно переставить на эту (вторую) сторону опоры 3 (вторая опора 3 не видна на рисунке), или просто переставив индикатор, уперев его носик во вторую плоскость правой направляющей станины (при такой проверке на рисунке 6а носик индикатора показан пунктирной линией).

Ну а для проверки прямолинейности поверхностей станины станка, уровень нужно расположить на мостике (самолёте) не поперёк, а вдоль направляющих и затем следует перемещать по направляющим мостик, периодически останавливая его на разных участках станины и записывая (снимая) показания уровня.

На рисунке 6б показан установленный на станине токарного станка мостик (в народе самолёт) для контроля и проверки параллельности средних направляющих относительно базовой поверхности. А базовой поверхностью служит плоскость для зубчатой рейки (на рисунке 6б эта плоскость показана толстой короткой линией и в неё упирается индикатор 4).

Так же на рисунке 6б показан способ проверки станины на спиральную изогнутость. Только параллельность направляющих проверяют с помощью индикатора 4, а спиральную изогнутость контролируют с помощью брускового уровня 2.

Проверку наружных направляющих так же производят по индикатору часового типа и по брусковому уровню, только лишь после переналадки мостика и его установки на этих наружных направляющих, ну или только с помощью индикатора часового типа, а в качестве базы используя выверенные средние направляющие станины.

Ну а на рисунке 6в показана проверка направляющих станины шлифовального станка. У таких станков (и некоторых других) как правило изготавливают направляющие, имеющие плоскости другой формы (сочетание V-образного и Ш-образного профиля) — они видны на рисунке 6в.

Для проверки таких станин на прямолинейность и спиральную изогнутость направляющих, на них устанавливают четыре опры 1 (между V-образными плоскостями) и одну опору на противоположную плоскость другой направляющей. Контроль (проверка) ведётся с помощью брускового уровня 2.

На рисунке 6 г показан вариант проверки в том случае, если размеры направляющих не позволяют поместить между их образующими плоскостями все опоры мостика (самолёта). В таком случае устанавливаем всего лишь две опоры 1 и одну опору 3 на второй направляющей. Другие опоры 1 не используем.

А на рисунке 6д изображена такая установка мостика, при которой опоры 1 разведены на приличном расстоянии между призматическими поверхностями направляющей станины.

Ну и последний рисунок 6е показывает, как проверяют плоские направляющие станины. При такой проверке основная особенность в том, что две опоры 1 упираем в боковую поверхность (на рисунке видна только одна опора 1), а остальные две опоры и опору 3 упираем в горизонтальные плоскости направляющих. При такой установке обеспечиваются точные показания установленного на мостике уровня 2.

Как только будет произведена подготовка (проверка) базовых поверхностей, можно начинать шабрение направляющих станины.

Другие способы обработки (восстановления) станины станков.

На хорошо оснащённых заводах шабрение вытесняют шлифованием, так как шлифование более производительнее и точнее шабрения (конечно же при качественном оборудовании). К тому же с помощью шлифования можно обработать и закалённые детали, имеющие высокую твёрдость.

Для шлифования направляющих станин различных станков применяют специальные шлифовальные станки (универсальные или плоскошлифовальные станки) и специальные приспособления, которые могут позволить себе только крупные предприятия. При отсутствии шлифовальных станков подходящих размеров, обработка деталей может быть выполнена на фрезерных, строгальных и карусельных станках с помощью применения специальных шлифовальных головок.

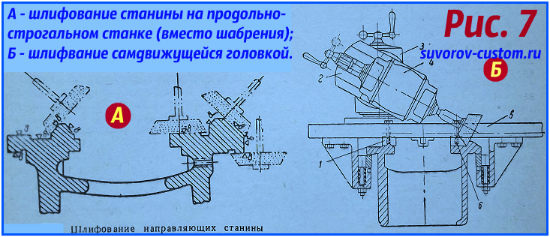

На рисунке 7 А показана схема шлифования станины токарного станка на продольно-строгальном станке с применением универсальной шлифовальной головки. Использование таких головок позволяет заменить ручное шабрение в ремонтно-механических цехах.

На рисунке 7 А показана схема шлифования станины токарного станка на продольно-строгальном станке с применением универсальной шлифовальной головки. Использование таких головок позволяет заменить ручное шабрение в ремонтно-механических цехах.

А на рисунке 7Б показана обработка станины с помощью самодвижущейся шлифовальной головки. Её преимуществом является то, что для неё не требуются крупные продольно-строгальные станки. И благодаря специальному устройству такая головка совершает по шлифуемой детали возвратно- поступательные рабочие движения.

На плите 5 имеются сменные направляющие 1 и 6 (см. рисунок 7Б), а шлифовальная головка 4 представляет из себя электро-двигатель с удлинённым валом, на конце которого крепится чашечный абразивный круг. Так же имеются два поворотных суппорта 2 и 3, которые позволяют устанавливать головку под нужным углом, а червячный редуктор с отдельным мотором перемещает такое шлифовальное устройство.

Ну а перемена вращения электро-двигателя редуктора (для обеспечения возвратно-поступательного движения) производится в автоматическом режиме (по упорам), ну или в ручную.

Но всё же для мелких гаражных мастерских и просто мастеров любителей, имеющих в свей мастерской токарный или фрезерный станок, которые нужно восстановить, шабрение это самый доступный и недорогой способ ремонта, и он ещё долго будет применяться для восстановления станков.

И я надеюсь, что эта статья будет полезна многим начинающим мастерам, решившим привести в порядок станок в своей мастерской, токарный или фрезерный, не важно, ведь принцип ремонта и проверки направляющих станины станка практически одинаков, успехов всем.

Токарные станки используются для обработки деталей цилиндрической формы. Они включают в себя множество разновидностей, которые отличаются по размеру и наличию дополнительных функций. Такие промышленные модели как, очень распространены и широко используются в современной промышленности. Чтобы устройство нормально функционировало, требуется знать все особенности его деталей.

Станина токарного станка служит для закрепления практически всех механизмов и узлов, которые применяются на данном оборудовании. Зачастую ее отливают из чугуна, чтобы получить массивную и прочную конструкцию, которая смогла прослужить длительный срок. Это связано с тем, что она будет подвергаться большим нагрузкам. Не стоит также забывать об устойчивости, так как массивные большие модели используют огромную энергию во время работы и основание должно хорошо сопротивляться нагрузкам.

Станина и направляющие станка крепятся при помощи болтов к тумбам или парным ножкам. Если устройство короткое, то применяется две стойки. Чем оно длиннее, тем больше стоек может потребоваться. Большинство тумб имеет дверцы, что позволяет их использовать в качестве ящиков. К направляющим следует очень внимательно относиться и оберегать их возможности повреждения. Не желательно оставлять на них инструменты, заготовки и прочие изделия. если все же приходится располагать на них металлические предметы, то перед этим следует положить деревянную подкладку. Для лучшего ухода, перед каждым применением станка, станину требуется протирать и смазывать. Когда работа завершена, следует удалять с нее стружку, грязь и прочие лишние предметы.

Особенности конструкции станины металлорежущих станков могут отличаться в зависимости о конкретной модели, так как они разрабатываются для удобного и безопасного размещения всех узлов оборудования. Но основные положения во многих случаях остаются одинаковыми, так что на примере популярных моделей можно рассмотреть основы.

фото:устройство чугунной станины

- Продольное ребро;

- Продольное ребро;

- Поперечное ребро, служащее для связи продольных ребер;

- Призматические направляющие продольных ребер;

- Плоские направляющие, которые служат для установки задней и передней бабки, а также для передвижения по ним суппорта;

Стоит отметить, что у направляющих станины поперечное сечение может иметь различные формы. Обязательным правилом является соблюдение параллельного расположения, так что все должно быть равноудаленным от оси центров. Это требует точной фрезеровки или строгания. После этого осуществляется операция по шлифовке и шабрению. Все это обеспечивает точную обработку изделий, а также ликвидацию проблем с передвижением суппорта и возникновением толчков.

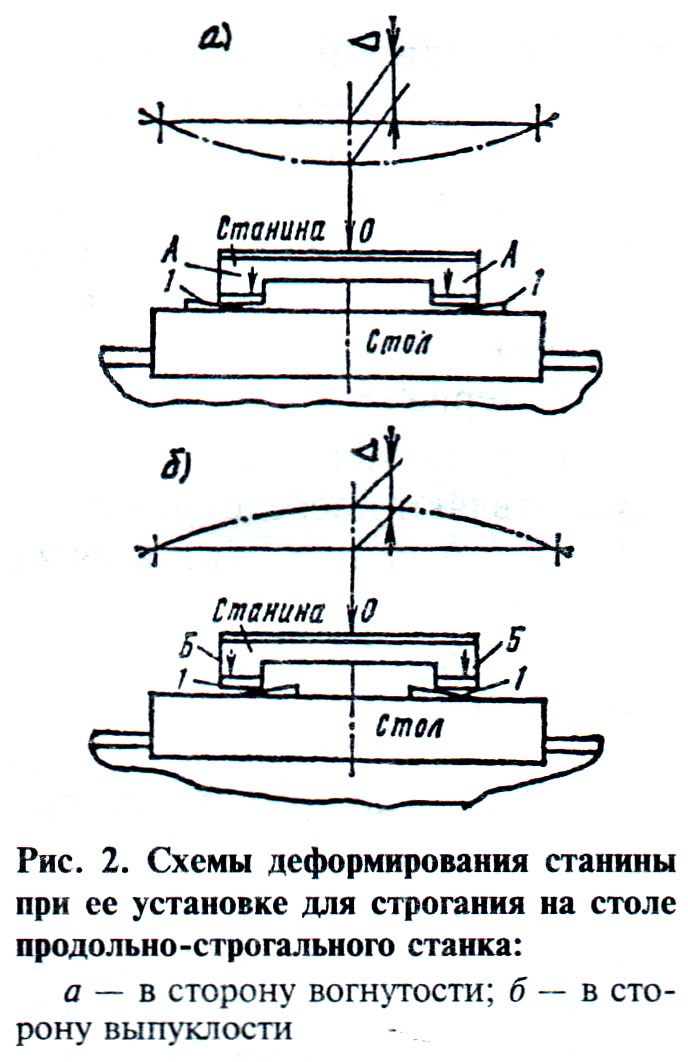

- Станина токарного станка по металлу, которая представлена на рисунке «а» под номерами 1 и 2, имеет трапецеидальное сечение направляющих. В данном случае основной упор сделан на большую опорную поверхность. Они обладают большой износостойкостью, что позволяет долго оставлять свою точность. В то же время, для перемещения по ним суппорта нужно прилагать множество усилий, особенно, если он перекосился.

- На рисунке «б» представлена станина с плоским прямоугольным сечением направляющих. В отличие от предыдущего, они имеют уже по два ребра жесткости, а не одному, что делает их крепче.

- Рисунок «в» демонстрирует станину с направляющими треугольного сечения. С учетом того, что здесь используется достаточно малая опорная поверхность, с большим весом работать получается сложно, так что данный вид используется преимущественно для малых станков.

- На рисунке «г» показана станина с треугольным сечением и опорной плоскостью. В данном случае она также применяется для станков мелких размеров.

Если станина предназначается для тяжелого станка, то она имеет не только большое сечение, но и большее сопротивление на изгиб. Одними из наиболее распространенных является такой вид, как представлен на рисунке «г». Здесь каретка суппорта делает упор на призму №3 спереди, а сзади упирается на плоскость №6. Чтобы не произошло опрокидывание, ее удерживает плоскость №7. При задаче направления основную роль играет призма №3, тем более, что она воспринимает на себя большую часть давления, осуществляемого резцом.

Если на станине возле передней бабки имеется выемка, то она служит для тог, чтобы обрабатывать изделия большого диаметра. Если же происходит обработка изделия, радиус которых меньше высоты центров, то выемку перекрывают специальным мостиком.

Ремонт станины токарного станка

Шабрение станины токарного станка является технологическим процессом во время которого станина выверяется для закрепления коробки подач при помощи рамного уровня. Благодаря этому можно будет в дальнейшем легко установить перпендикулярность поверхности крепления суппорта и фартука к коробке подач.

- Первым делом станина устанавливается на жесткий фундамент и проверить продольное направление по уровню вдоль поверхности, а поперечное направление по рамному уровню. Допустимые отклонения составляют не более 0,02 мм на 1 метр длины изделия.

- Шабрят верхние поверхности направляющей, сначала с одной стороны, используя поверочную линейку на краску. Во время этого процесса желательно периодически проверять извернутость направляющих.

- Затем шабрят поверхность второй направляющей. Максимальный допуск отклонений здесь остается таким же 0,02 мм на 1 метр длины изделия.

Шлифовка станины токарного станка

Шлифовка станины токарного станка состоит из следующих процедур:

- Необходимо провести зачистку и запиливание задиров и забоин имеющихся на поверхности;

- Станина устанавливается на столе продольно-строгального станка и надежно закрепляются там;

- Далее идет проверка извернутости направляющих, которая производится уложенного на мостике задней бабки уровня;

- Во время установки станины получается небольшой прогиб изделия, который следует исправить путем максимально плотного соприкосновения со столом;

- Повторно проверяется извернутость направляющих, чтобы результаты совпадали с тем, что было до закрепления;

- Только после этого приступают к шлифовке всех контактных поверхностей изделия. Процедура проводится при помощи торца круга чашечной формы. его зернистость должна быть К3 46 или КЧ 46, а твердость соответствовать СМ1К.

5 Декабря 2011 Во второй части статьи рассматриваются различные способы восстановления станин и направляющих станин.

Трещины в станинах могут быть ликвидированы различными способами: заваркой с последующей механической обработкой (при необходимости), с помощью накладок, штифтов, стяжек.

Для предотвращения дальнейшего распространения трещины используют накладки. Концы трещины засверливают сверлом Ø 4...5 мм; вырезают из мягкой листовой стали толщиной 4...5 мм накладку (ее размеры должны перекрывать границы трещины не менее чем на 15 мм); согласно размерам накладки из картона или листового свинца вырезают прокладку; в накладке и прокладке по периметру сверлят сквозные отверстия под винты М5 и М6 с потайной головкой на расстоянии 10 мм от края и 10...15 мм друг от друга; в станине размечают по накладке и сверлят отверстия и нарезают резьбу М5 или М6; прокладку и накладку смазывают суриком или клеем (БФ2, карбонильным клеем, цементом и др.) и закрепляют на станине винтами; края накладки расчеканивают и опиливают.

С помощью стяжек трещины устраняют следующим образом: на некотором расстоянии от трещины по обе ее стороны сверлят и развертывают два отверстия, в которые запрессовывают штифты с выступающими концами; из стального листа изготавливают пластину-стяжку, имеющую два сквозных отверстия (под штифты), межосевое расстояние которых несколько меньше расстояния между штифтами, установленными на станине; трещину стягивают струбцинами; пластину-стяжку нагревают и устанавливают на штифты. При остывании пластины-стяжки трещина стягивается.

Посредством штифтов трещины ликвидируют так: концы трещины засверливают сверлом Ø 4...5 мм, тем же сверлом сверлят отверстия вдоль трещины на расстоянии 6...8 мм друг от друга; во всех отверстиях нарезают резьбу, в них ввинчивают резьбовые штифты, изготовленные из меди или мягкой стали, концы которых должны выступать над поверхностью станины на 1,5...2 мм; затем сверлят отверстия между штифтами с перекрытием штифтов не менее чем на 1/4 диаметра; в отверстиях нарезают резьбу и ввинчивают в них штифты, обрубленные заподлицо; концы штифтов расчеканивают.

Пробоины и сколы в станине устраняют заваркой пробоин и наплавкой сколов с последующей механической обработкой, а также установкой вставки, ввертыша или пробки.

При установке вставки сколотое место запиливают или фрезеруют; изготавливают вставку по форме паза и запрессовывают ее в паз; вставку можно дополнительно крепить винтами.

При установке ввертыша поврежденное место станины рассверливают; нарезают в отверстии резьбу; в отверстие ввертывают металлическую, предварительно смазанную суриком резьбовую пробку, которую стопорят кернением.

При установке пробки небольшие сколы засверливают и развертывают; в полученное отверстие запрессовывают металлическую пробку, опиленную по форме ремонтируемой поверхности.

Сломанные выступающие части станины (кронштейны, ушки, стержни) восстанавливают следующими способами: приваркой отломанной части, установкой вставки или пробки. В последнем случае оставшуюся на станине часть сломанного элемента удаляют (строганием, фрезерованием, обрубкой, запиливанием, высверливанием); затем под эту вставку фрезеруют или выпиливают паз или засверливают и развертывают (или нарезают резьбу) под пробку (либо под штифт с резьбовым концом); вставку запрессовывают в паз и крепят винтами; пробку запрессовывают, а штифт ввинчивают резьбовым концом, смазанным суриком. При наличии в сломанном кронштейне отверстия его растачивают или развертывают до номинального размера после установки вставки.

Изношенные отверстия станины восстанавливают наплавлением слоя металла на поверхность отверстия с последующей механической обработкой до нужного диаметрального размера и установкой ремонтной втулки: изношенное отверстие рассверливают или растачивают под запрессовку в него втулки или стакана; от про- ворота последние стопорят винтом; во втулке (стакане) растачивают или развертывают отверстие нужного диаметрального размера.

Выбор способа восстановления направляющих станины определяется характером и степенью их износа, а также условиями ремонта (оснащенностью предприятия специальным оборудованием и приспособлениями). Задача заключается в том, чтобы выбрать такой способ восстановления, который обеспечивал бы необходимую точность направляющих при наименьших затратах времени и средств. В ремонтной практике для восстановления направляющих применяют шабрение, шлифование, тонкое фрезерование, строгание с последующим шлифованием, строгание с последующим шабрением и притиркой. В таблице приведены данные, которые характеризуют трудоемкость и эффективность некоторых способов восстановления направляющих станин.

Образующиеся при эксплуатации направляющих глубокие риски и задиры запаивают баббитом. Ремонтируемое место тщательно зачищают, разделывают кромки под углом 90° с высокой шероховатостью поверхности. Поверхность обезжиривают ацетоном, бензином или раствором кальцинированной соды, подогревают, наносят флюс (хлористый цинк) и осуществляют пайку массивным (1,5...2 кг) паяльником.

Указанные дефекты устраняют также металлизацией. Для этого после осуществления перечисленных подготовительных операций на дефектное место посредством металлизатора напыляют цинк или латунь. После напыления или паяния направляющие шлифуют или шабрят.

Если ремонт станин выполняет цеховая ремонтная бригада, то применять специальные станки для механической обработки направляющих нецелесообразно из-за их малой загрузки.

При износе направляющих станин до 0,12 мм в этих условиях используют шабрение или шабрение с притиркой пастой ГОИ. Следует отметить, что даже при незначительном износе (до 0,05 мм) направляющих, их восстановление шабрением отличается значительной трудоемкостью и стоимостью, но низкой производительностью. Однако шабрение обеспечивает высокую точность контакта сопрягаемых поверхностей (до 30 пятен на площади 625 мм 2). Шабрение направляющих осуществляют либо без снятия станин с их фундамента, либо со снятием с фундамента и установкой на плите или жестком бетонном полу. После установки станин, например, токарного станка ее направляющие выставляют в продольном направлении по уровню, который устанавливают на менее изношенных частях горизонтальной направляющей по всей ее длине. Положение станины в поперечном направлении проверяют рамным уровнем, прикладываемым к плоскости, на которую крепят коробку подач. Одновременно проверяют перекос, используя мостик или каретку (применяемую как мостик и уровень). Мостик располагают на различных участках вдоль направляющих. В зависимости от показаний уровней положение станины регулируют башмаками 14 (рис. 1, б

) или клиньями 15 (рис. 1, в

), которые подкладывают под ее основание или ножки. Удобной является выверка посредством болтов- домкратов 16 (рис. 1, г

). Ввертывая или вывертывая болты, станину поднимают или опускают. Регулирование выполняют до тех пор, пока пузырек основной ампулы уровня не займет нулевого положения. Это указывает на правильное положение станины.

После выверки станины выбирают базовую поверхность, по которой осуществляют контроль параллельности всех направляющих, подлежащих восстановлению. У станины токарного станка (рис. 1, а

) за такую базу принимают обычно направляющие 3, 4 и 6, на которых базируется задняя бабка. Эти направляющие в процессе эксплуатации станка изнашиваются значительно меньше, чем другие. Указанные направляющие сначала пришабривают с целью устранения износа, периодически контролируя плоскостность и прямолинейность посредством контрольной линейки. После этого шабрят поверхности 2, 7, 8 направляющих, проверяя их параллельность. Следует отметить, что, несмотря на незначительный износ направляющих 3, 4 и 6, их параллельность относительно плоскостей для установки и крепления коробки подач станка и крепления ходовых винта и вала оказывается часто нарушенной. Отклонения от параллельности увеличиваются с ростом числа ремонтов станка. Поэтому при сборке ремонтируемых станков возрастают затраты времени на пригонку по месту коробки подач и кронштейна ходовых винта и вала, которая выполняется шабрением вручную. Во избежание этого, можно использовать более рациональную технологию восстановления направляющих. В этом случае за базу берут участки длиной 200...300 мм поверхностей 11 и 72 (см. рис. 1, а

), которые не имеют износа и не нуждаются в предварительной подготовке, как направляющие задней бабки.

После подготовки базовых поверхностей шабрят по краске поверхности 3, 4 и 6 (см. рис. 1, а

), контролируя периодически их параллельность и перекос. Затем шабрят поверхности 2, 7 и 8, контролируя уровнем их перекос, а индикатором — параллельность поверхностей 7 и 8 базовым. Последними шабрят поверхности 1 и 10.

Если на поверхностях, подлежащих шабрению, имеется припуск, превышающий рекомендуемый справочниками, то вначале выполняют строгание, шлифование или припиливание, а затем уже шабрение. Тип шабера и ширину его режущей части выбирают в зависимости от формы поверхности, подлежащей шабрению. Так, для предварительного, чернового шабрения (число пятен n = 4÷6 на площади 625 мм 2) используют шаберы шириной 20...25 мм, получистового (n= 8÷15) — шириной 12...16 мм, а для окончательного, чистового (n = 20÷30) — шириной 5... 10 мм. Углы установки, заострения и резания при шабрении определяют в зависимости от физико-механических свойств обрабатываемого материала.

Контроль качества шабрения осуществляют посредством поверочных линеек или плит, а также на краску по числу пятен в квадрате со стороной 25 мм. В качестве краски применяют берлинскую лазурь, ламповую сажу, синьку и другие краски, которые разводят на машинном масле.

Шаберы, изготовленные из сталей ШХ15, У12А, Р6М5, затачивают корундовыми кругами зернистостью не более 25 и твердостью СМ1 или СМ2, а шаберы, оснащенные пластинами из твердого сплава, — алмазными кругами или кругами из карбида кремния.

Если длина направляющей превышает длину поверочной линейки, то шабрение выполняют по маякам, а именно: в месте максимального износа направляющей шабрят площадку (маяк), а на расстоянии, несколько меньшем длины поверочной линейки, шабрят вторую площадку, находящуюся в одной плоскости с маяком. На эти площадки устанавливают мерные плитки одинаковой высоты, а на них располагают линейку с уровнем или же применяют оптический метод контроля. Далее по линейке шабрят участок направляющей между указанными площадками и, переходя последовательно на соседний участок, шабрят всю поверхность направляющей.

Шабрение направляющих с притиркой пастами ГОИ осуществляют в следующей последовательности. Вначале выполняют черновое шабрение, затем поверхность промывают керосином и высушивают ветошью, после этого поверхность покрывают тонким слоем пасты, далее производят притирку сопряженной детали с заменой (смывка керосином) пасты при ее потемнении до исчезновения рисок и получения необходимой опорной площади.

При износе направляющих станин до 0,03 мм их ремонт производят шлифованием или опиливанием и шабрением. Шлифование обеспечивает высокую точность и малую шероховатость поверхностей направляющих. Если стальные или чугунные направляющие станин закалены токами высокой частоты или наклепаны (вибрационным обкатыванием и др.), то их шлифуют. Производительность при шлифовании в несколько раз выше, чем при шабрении. Шлифование выполняют на плоскошлифовальных или продольно-строгальных и фрезерных станках, оснащенных шлифовальными приспособлениями. Шлифование направляющих часто сочетают с шабрением сопрягаемых поверхностей направляющих столов, суппортов, кареток, ползунов и других подвижных частей станка.

Если износ направляющих находится в пределах 0,3...0,5 мм, то их ремонт осуществляют тонким строганием или опиливанием с последующим шабрением или шлифованием. Тонкое строгание предпочтительно при ремонте незакаленных направляющих. Оно обеспечивает высокую точность обработки и шероховатость поверхностей Ra = 0,32. Его выполняют широкими резцами, оснащенными пластинами твердого сплава ВК6 или ВК8 с доведенной режущей кромкой. Применение резцов с широким лезвием облегчает настройку суппорта станка по профилю направляющей и позволяет уменьшить число рабочих ходов при строгании. Обработку выполняют за несколько проходов: сначала производят два прохода с глубиной резания до 0,1 мм, затем три—четыре прохода с глубиной резания 0,03...0,05 мм.

При износе направляющих более 0,5 мм их ремонт выполняют строганием или фрезерованием на продольно-строгальных или про- дольно-фрезерных станках в несколько проходов (черновых, а затем чистовых).

Строгание направляющих станины можно осуществлять в том случае, если ее габаритные размеры меньше размеров стола продольно-строгального станка. Станину устанавливают в средней части стола указанного точного станка и слегка закрепляют. Затем перемещением стола проверяют на параллельность базовых поверхностей поверхности 11 (см. рис. 1, а

). Проверку выполняют индикатором, установленным в суппорте станка. Отклонение от параллельности не должно превышать 0,04/1000 мм. Станину закрепляют, осуществляют пробное строгание любой из горизонтальных поверхностей, например поверхности 2, до устранения износа. Затем посредством контрольной линейки и щупа определяют отклонение поверхности от прямолинейности А, обусловленное погрешностью хода стола станка и другими причинами.

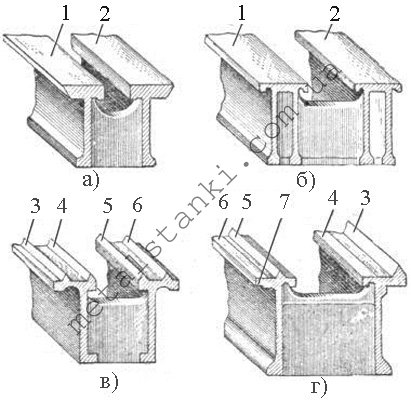

После этого станину искусственно деформируют с помощью болтов с гайками и прихватов. Под основание станины устанавливают стальные клинья 1 (рис. 2, а, б

), имеющие уклон 0°30"÷0°40"и толщину около 0,1 мм у острого конца. Прихватами на четырех участках А и Б деформируют ремонтируемую станину в вертикальной плоскости на величину отклонения от прямолинейности Д, определенную при пробном строгании. Его выполняют один раз; полученную величину А принимают за постоянную при последующих ремонтах станин разных моделей аналогичной длины. Если отклонение А направлено в сторону вогнутости (рис. 2, а

), то станину прогибают на величину ∆ + 0,02 мм в том же направлении и устраняют износ направляющих строганием. Поcле окончания обработки отпускают болты крепления, удаляют прихваты и клинья. Станина спружинивает, распрямляется, и ее направляющие становятся прямолинейными. Это происходит вследствие того, что при обработке на концах станины снимается больший слой металла, чем в ее середине. Отклонение направляющих в сторону выпуклости находится в пределах, допустимых техническими условиями. В случае, когда отклонение А от прямолинейности направлено в сторону выпуклости (рис. 2, б

), станину выгибают посредством тех же средств на величину ∆ — 0,02 мм. После обработки направляющих станины и снятия ее со стола станка направляющие, как и в предыдущем случае, оказываются с допустимой техническими требованиями выпуклостью 0,02/1000 мм.

Для прогиба станины в ее средней части (см. рис 2, а

) клинья устанавливают ближе к концам, а прихваты — ближе к середине, как показано стрелками А. Для выгиба станины в средней части (см. рис. 2, б

) клинья устанавливают ближе к середине, а прихваты — ближе к краям, как показано стрелками Б. Требуемая величина прогиба или выгиба станины обеспечивается подтягиванием болтов прихватов и перемещением клиньев легкими ударами молотка. При выполнении этой операции деформацию станины контролируют индикатором, измерительный стержень которого подводят к точке 0 — месту максимальной деформации. Окончательно точность положения проверяют при закреплении болтов. Строгают поверхности 1, 2, 3, 4, 6, 7, 8, и 10 (см. рис. 2, а

), ликвидируя их износ. Поверхности 11 и 12 обычно не обрабатывают, так как они не подвергаются износу. Точность направляющих после строгания проверяют универсальным мостиком по уровню.

Для повышения износостойкости направляющих после механической обработки выполняют их закалку токами высокой частоты или газовым пламенем, проводят наклепывание шариками, вибронакатывание.

При ремонте направляющих может быть использован следующий способ. Вначале выполняют предварительную механическую обработку направляющих строганием или фрезерованием. Затем поверхности направляющих обрабатывают порошком электрокорунда зернистостью 500...800 мкм в струйных камерах при определенном давлении сжатого воздуха и угле наклона струи абразива к поверхности 45...70°, расстоянии от сопла до последней 20...80 мм, расходе воздуха 6...8 м 3 /мин. Далее осуществляют очистку поверхностей направляющих сжатым воздухом, промывку органическим раствором с последующим ополаскиванием синтетическим моющим средством и сушку поверхностей сжатым воздухом. Затем осуществляют газотермическое напыление направляющих износостойким самофлюсующимся механически легированным порошком, который включает ингредиенты: углерод, хром, никель, марганец, бор, кремний, железо, — находящиеся в определенном процентном соотношении с дисперсностью частиц 40... 100 мкм. Для напыления можно использовать установки УПУ-3, УПУ-5, УПУ-30, плазмо-техник АГ с дозаторами. Режим напыления: сила тока 400...500 А, напряжение 50...45 В, дистанция напыления 80 мм, транспортирующий газ — аргон или гелий.

После напыления выполняют медленное охлаждение в асбестовой "шубе", далее на напыленные поверхности наносят слой, поглощающий лазерное излучение. Затем лазером производят сплошное оплавление поверхностей направляющих. После охлаждения покрытие шлифуют алмазными кругами марок АСКМ, АСК, АСВ с зернистостью 200/160, 250/200. Осуществляют контроль качества обработки и толщину покрытия посредством бета-толщинометрами типа БТИ-6, БТИ-8. Далее наносят слой, поглощающий лазерное излучение, и оплавляют полученный после шлифования микрорельеф лазерным лучом. Затем поверхности направляющих очищают раствором "Лабомид-101" и контролируют шероховатость, волнистость (профилографом-профилометром модели 201), а также геометрические параметры направляющих.

Износостойкость направляющих, восстановленных этим способом, (по сравнению, например, с закаленной сталью 45) повышается в два раза. Оплавление данного порошкового покрытия лазерным лучом дает дополнительное повышение износостойкости в 1,3...2 раза по сравнению с газовой горелкой. Структура покрытий после лазерного оплавления обладает пониженной склонностью к схватыванию в условиях граничной смазки при меняющихся в широких пределах удельных нагрузках и скоростях скольжения, характерных для большинства направляющих станков.

Применение финишной лазерной обработки (микрооплавление шероховатости и волн) уменьшает шероховатость в 1,5... 2,5 раза, шаги неровностей — до 4 раз. В результате уменьшения волнистости повышается контактная жесткость поверхностного слоя в 1,5...2 раза, уменьшается время приработки направляющих в 1,4... 1,6 раза.

При значительных износах направляющие ремонтируют: строганием или фрезерованием с последующей установкой накладок из гетинакса Б, винилпласта 10, текстолита ПТ или ПТ-1, (накладки приклеивают БФ-2, БФ-4, эпоксидным клеем); вихревым напылением полиамида (капрона и др.); нанесением литьевым способом стиракрила; нанесением наплавкой или металлизацией металлических сплавов (латуни ЛЦ38Мц2С2, монель-металла, цинкового сплава ЦАМ 10-5).

Значительные дефекты и большой износ направляющих устраняют строганием или фрезерованием или установкой на их место и закреплением болтами накладных направляющих.

После восстановления направляющих проверяют их геометрическую точность с помощью универсальных приспособлений.

Трудоемкость и эффективность некоторых способов ремонта направляющих станин

А. Г. Схиртладзе

Журнал "Ремонт, восстановление, модернизация" № 3, 2002 г.