Durezza dell'ottone L63 dopo la ricottura. Ricottura, tempra e trattamento termico dell'ottone

Grazie all'elevata conduttività termica, durante il trattamento termico di rinforzo delle leghe di rame non si pone il problema della temprabilità. Con le dimensioni dei semilavorati e dei prodotti utilizzati nella pratica, vengono calcinati.

Il rame e le leghe a base di esso interagiscono attivamente con l'ossigeno e il vapore acqueo a temperature elevate, almeno più intensamente dell'alluminio e delle sue leghe. Per questa caratteristica, le atmosfere protettive vengono spesso utilizzate durante il trattamento termico di semilavorati e prodotti in il rame e le sue leghe, mentre nella tecnologia di trattamento termico dell'alluminio le atmosfere protettive sono rare.

La ricottura del rame e delle sue leghe viene effettuata al fine di eliminare quelle deviazioni dalla struttura di equilibrio che si sono verificate durante il processo di solidificazione o in seguito ad azione meccanica o precedente trattamento termico.

La ricottura di omogeneizzazione prevede il riscaldamento dei lingotti alla massima temperatura possibile senza provocare la fusione dei componenti strutturali delle leghe. I fenomeni di liquefazione nel rame e negli ottoni si sviluppano in modo insignificante ed è sufficiente il riscaldamento dei lingotti per il trattamento a pressione a caldo per la loro omogeneizzazione.

Le principali leghe di rame che richiedono ricottura di omogeneizzazione sono i bronzi allo stagno, poiché le composizioni delle fasi liquida e solida nel sistema Cu-Sn sono molto diverse, e quindi si sviluppa un'intensa liquazione dendritica.

Grazie alla ricottura di omogeneizzazione aumenta l'omogeneità della struttura e della composizione chimica dei lingotti. La ricottura di omogeneizzazione è una delle condizioni per ottenere un prodotto finale di alta qualità.

La ricottura di ricristallizzazione è una delle fasi tecnologiche comuni nella produzione di semilavorati di rame e leghe a base di esso.

La temperatura dell'inizio della ricristallizzazione del rame viene aumentata intensamente da Zr, Cd, Sn, Sb, Cr, mentre Ni, Zn, Fe, Co hanno un effetto debole. L'aumento della temperatura di inizio ricristallizzazione in presenza simultanea di più elementi non è additivo, ma supera leggermente il contributo dell'impurità più efficace. In alcuni casi, ad esempio, quando si introducono piombo e zolfo nel rame, l'effetto totale è maggiore degli effetti individuali. Il rame disossidato dal fosforo, a differenza del rame contenente ossigeno, è soggetto a una forte crescita del grano durante la ricottura e la soglia di ricristallizzazione in presenza di fosforo si sposta a temperature più elevate.

Il grado critico di deformazione per il rame privo di ossigeno con una dimensione del grano dell'ordine di 2*10v-2 cm dopo ricottura a 800°C per 6 ore è di circa l'1%. Le impurità, come il ferro, aumentano il grado critico di deformazione, che per l'ottone è del 5-12% (Fig. 44).

La temperatura di ricristallizzazione dell'ottone è influenzata anche dalla lavorazione precedente, in primo luogo dal grado di deformazione a freddo e dalla dimensione del grano formatosi durante questa lavorazione. Ad esempio, il tempo prima dell'inizio della ricristallizzazione dell'ottone L95 a una temperatura di 440° C è di 30 minuti con un grado di deformazione a freddo del 30% e di 1 minuto con un grado di deformazione dell'80%.

La dimensione del grano iniziale influisce sul processo di cristallizzazione in modo opposto all'aumento del grado di deformazione. Ad esempio, nella lega L95 con una dimensione iniziale del grano di 30 e 15 μm, la ricottura dopo una deformazione del 50% ad una temperatura di 440°C porta alla ricristallizzazione rispettivamente dopo 5 e 1 minuto. Allo stesso tempo, la dimensione del grano iniziale non influenza la velocità di ricristallizzazione se la temperatura di ricottura supera i 140°C.

Nella fig. La Figura 45 mostra i dati sull'effetto della composizione degli ottoni α sulla temperatura di ricottura (grado di deformazione 45%, tempo di ricottura 30 min), che garantisce l'ottenimento di una determinata dimensione del grano. Nelle stesse condizioni di deformazione e ricottura, all'aumentare del contenuto di zinco, la dimensione del grano diminuisce, raggiunge il minimo e poi aumenta. Quindi ad esempio dopo ricottura a 500°C per 30 minuti la dimensione del grano è: nel rame 0,025 mm; in ottone al 15% Zn 0,015 mm, e in ottone al 35% Zn 0,035 mm. La Figura 45 mostra inoltre che negli ottoni α il grano inizia a crescere a temperature relativamente basse e cresce fino a temperature solidus. Negli ottoni bifase (α+β) e speciali, la crescita del grano, di regola, avviene solo a temperature in cui una fase β. Ad esempio, per l'ottone L59, un aumento significativo del grano inizia durante la ricottura al di sopra di una temperatura di 750 ° C.

La temperatura di ricottura dell'ottone viene scelta circa 250-350° C al di sopra della temperatura alla quale inizia la ricristallizzazione (Tabella 16).

Quando le leghe di rame contenenti il 32-39% di Zn vengono ricotte a temperature superiori alla transizione α⇔α+β, viene rilasciata la fase β, che provoca una crescita irregolare del grano. È consigliabile ricotturare tali leghe a temperature non superiori alla linea di equilibrio α⇔α+β del sistema Cu-Zn. A questo proposito, l'ottone, la cui composizione è vicina al punto di massima solubilità dello zinco nel rame, dovrebbe essere ricotto in forni con elevata precisione di controllo della temperatura ed elevata uniformità della sua distribuzione in tutto il volume del rame.

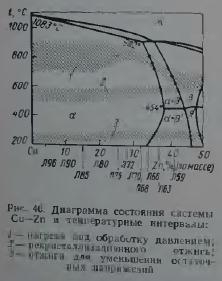

Nella fig. 46 mostra le modalità di ricottura ottimali per gli ottoni semplici sulla base dei risultati di una generalizzazione delle raccomandazioni tecnologiche accumulate nella pratica nazionale e mondiale. Esiste la tendenza ad aumentare la temperatura di ricottura completa dell'ottone con l'aumento del contenuto di zinco.

Quando si scelgono le modalità di ricottura di ricristallizzazione per gli ottoni, si dovrebbe tenere conto del fatto che le leghe che si trovano vicino al confine di fase α/α+β (Fig. 46) possono essere rinforzate termicamente a causa della solubilità variabile dello zinco nel rame. L'indurimento degli ottoni contenenti più del 34% di Zn li rende inclini all'invecchiamento (Fig. 47), e la capacità di indurire durante l'invecchiamento aumenta con l'aumento del contenuto di zinco fino al 42%. Questo tipo di indurimento termico dell'ottone non ha trovato applicazione pratica. Tuttavia, la velocità di raffreddamento degli ottoni di tipo L63 dopo la ricottura di ricristallizzazione influisce sulle loro proprietà meccaniche. Quando si scelgono le modalità di ricottura per ridurre lo stress, si dovrebbe tenere conto anche della possibilità di decomposizione di soluzioni supersature negli ottoni α contenenti più del 34% di Zn e negli ottoni α+β. Una grave deformazione a freddo può accelerare la decomposizione delle soluzioni α e β supersature durante la ricottura.

Secondo i dati di letteratura, la temperatura alla quale inizia la ricristallizzazione dell'ottone L63 varia da 250 a 480° C. La struttura a grana più fine nella lega L63 si forma dopo ricottura a temperature di 300-400° C. Maggiore è il grado di precedente deformazione a freddo, minore è la dimensione del grano ricristallizzato e maggiore è la durezza (Fig. 48) nelle stesse condizioni di ricottura.

La qualità del materiale ricotto è determinata non solo dalle sue proprietà meccaniche, ma anche dalla dimensione del grano ricristallizzato. La dimensione del grano in una struttura completamente ricristallizzata è abbastanza uniforme. Se le modalità di ricottura di ricristallizzazione sono impostate in modo errato, nella struttura vengono chiaramente rilevati due gruppi di grani di dimensioni diverse. Questa cosiddetta struttura doppia è particolarmente indesiderabile durante le operazioni di imbutitura profonda, piegatura o lucidatura e incisione del prodotto.

Quando la dimensione del grano aumenta fino a un certo limite, la stampabilità dell'ottone migliora, ma la qualità della superficie peggiora. Sulla superficie del prodotto, con granulometria superiore a 40 micron, si osserva una caratteristica rugosità a “buccia d'arancia”.

Gli stadi di evoluzione della struttura deformata sono notevolmente estesi nel tempo, e pertanto sembra possibile ottenere una struttura parzialmente o completamente ricristallizzata a grana fine variando il tempo di ricottura. I semilavorati con struttura non completamente ricristallizzata e granulometria molto piccola vengono stampati senza formazione di “buccia d'arancia”.

La ricottura parziale, la cui durata è determinata dal grado di deformazione preliminare, viene effettuata nell'intervallo 250-400 ° C. Per mantenere un regime tecnologico accurato, tale ricottura dovrebbe essere eseguita in forni di brocciatura, dove la temperatura operativa e il tempo di tenuta (velocità di brocciatura) sono strettamente controllati.

La ricottura parziale viene utilizzata principalmente per ridurre le tensioni residue, che possono portare alla cosiddetta “fessurazione stagionale”. Questo tipo di corrosione, propria degli ottoni contenenti più del 15% di Zn, consiste nello sviluppo graduale di cricche intergranulari sotto l'influenza simultanea di tensioni (residue e applicate) e di specifici reagenti chimici (ad esempio soluzioni e vapori di ammoniaca, soluzioni di sali di mercurio, anidride solforica umida, ammine varie ecc.). Si ritiene che la sensibilità degli ottoni alle fessurazioni stagionali sia dovuta alla disomogeneità delle tensioni piuttosto che alla loro entità assoluta.

L'efficacia della ricottura per ridurre le tensioni residue viene verificata mediante un test al mercurio. Il metodo del test del mercurio fornisce una valutazione qualitativa della presenza di tensioni residue. Si basa sul diverso comportamento dei materiali stressati e non stressati quando esposti al nitrato di mercurio. Durante la prova sul materiale sollecitato compaiono fessurazioni longitudinali e trasversali, visibili ad occhio nudo. Appaiono in luoghi soggetti a sollecitazioni di trazione, che possono causare la distruzione del prodotto durante il funzionamento o durante lo stoccaggio a causa della corrosione.

Le modalità di ricottura dell'ottone per ridurre lo stress residuo sono riportate in Fig. 46 e nella tabella. 16.

La necessità di un trattamento termico.

Il trattamento termico delle parti in acciaio viene effettuato nei casi in cui è necessario aumentare la resistenza, la durezza, la resistenza all'usura o l'elasticità di una parte o di uno strumento o, al contrario, per rendere il metallo più morbido e più facile da lavorare.

A seconda delle temperature di riscaldamento e del metodo di successivo raffreddamento, si distinguono i seguenti tipi di trattamento termico: tempra, rinvenimento e ricottura. Nella pratica amatoriale, è possibile utilizzare la tabella seguente per determinare la temperatura di una parte calda in base al colore.

Colore del calore: acciaio |

Temperatura di riscaldamento "C |

Marrone scuro (visibile al buio) |

530-580 |

Marrone-rosso |

580-650 |

Rosso scuro |

650-730 |

Rosso ciliegia scuro |

730-770 |

Rosso ciliegia |

770-800 |

Rosso ciliegia chiaro |

800-830 |

Rosso chiaro |

830-900 |

Arancia |

900-1050 |

Giallo scuro |

1050-1150 |

Giallo chiaro |

1150-1250 |

bianco brillante |

1250-1350 |

L'indurimento conferisce alla parte in acciaio maggiore durezza e resistenza all'usura. Per fare ciò, la parte viene riscaldata a una certa temperatura, mantenuta per un certo tempo in modo che l'intero volume del materiale si riscaldi, e quindi raffreddata rapidamente in olio (acciai strutturali e per utensili) o acqua (acciai al carbonio). Tipicamente, le parti realizzate in acciai strutturali vengono riscaldate a 880-900° C (colore rosso chiaro incandescente), quelle in acciai strumentali vengono riscaldate a 750-760° C (colore rosso ciliegia scuro) e quelle in acciaio inossidabile vengono riscaldate a 1050 -1100° C (colore giallo scuro). Le parti vengono riscaldate dapprima lentamente (fino a circa 500°C), quindi rapidamente. Ciò è necessario per garantire che non si creino tensioni interne nella parte, che possono portare a crepe e deformazioni del materiale.

Nella pratica di riparazione, utilizzano principalmente il raffreddamento in un mezzo (olio o acqua), lasciando la parte al suo interno finché non si raffredda completamente. Tuttavia questo metodo di raffreddamento non è adatto per pezzi con forme complesse, nei quali durante il raffreddamento si verificano grandi sollecitazioni interne. Le parti di forma complessa vengono prima raffreddate in acqua a 300-400 ° C, quindi trasferite rapidamente nell'olio, dove vengono lasciate fino a completo raffreddamento. Il tempo di permanenza del pezzo in acqua è determinato in ragione di 1 s per ogni 5-6 mm di sezione trasversale del pezzo. In ogni singolo caso, questa volta viene selezionata empiricamente in base alla forma e alla massa della parte.

La qualità dell'indurimento dipende in gran parte dalla quantità di liquido refrigerante. È importante che durante il processo di raffreddamento del pezzo, la temperatura del liquido refrigerante rimanga pressoché invariata, e per questo la sua massa deve essere 30-50 volte maggiore della massa del pezzo da indurire. Inoltre, prima di immergere la parte calda, il liquido deve essere accuratamente miscelato per uniformare la sua temperatura in tutto il volume.

Durante il processo di raffreddamento attorno al pezzo si forma uno strato di gas che impedisce lo scambio di calore tra il pezzo e il liquido di raffreddamento. Per un raffreddamento più intenso, la parte deve essere costantemente spostata nel liquido in tutte le direzioni.

Piccole parti in acciaio a basso tenore di carbonio (gradi “3O”, “35”, “40”) vengono leggermente riscaldate, cosparse di solfuro di ferro e potassio (sale giallo del sangue) e nuovamente poste sul fuoco. Non appena il rivestimento si scioglie, il pezzo viene immerso nel mezzo di raffreddamento. Il solfuro di ferro e potassio fonde ad una temperatura di circa 850° C, che corrisponde alla temperatura di raffreddamento di questi tipi di acciaio.

Rinvenimento di parti temprate.

Il rinvenimento delle parti temprate ne riduce la fragilità, aumenta la tenacità e allevia lo stress interno. A seconda della temperatura di riscaldamento si distingue il rinvenimento basso, medio e alto.

Vacanza bassa utilizzato principalmente nella lavorazione di strumenti di misura e taglio. La parte indurita viene riscaldata ad una temperatura di 150-250 °C (il colore della temperatura è giallo chiaro), mantenuta a questa temperatura e quindi raffreddata all'aria. Come risultato di questo trattamento, il materiale, pur perdendo la sua fragilità, mantiene un'elevata durezza e, inoltre, le tensioni interne che si presentano durante l'indurimento vengono notevolmente ridotte.

Vacanza media utilizzato nei casi in cui si desidera conferire alla parte proprietà elastiche e resistenza sufficientemente elevata con durezza media. Per fare ciò, la parte viene riscaldata a 300-500 ° C e poi raffreddata lentamente.

E infine, vacanza alta sottoposti a parti in cui è necessario eliminare completamente tutte le tensioni interne. In questo caso, la temperatura di riscaldamento è ancora più elevata: 500-600 ° C.

Il trattamento termico (tempra e rinvenimento) di parti di forma semplice (rulli, assi, scalpelli, punzoni) viene spesso eseguito in una sola volta. La parte riscaldata ad alta temperatura viene immersa per qualche tempo nel liquido di raffreddamento, quindi rimossa. Il rinvenimento avviene a causa del calore trattenuto all'interno del pezzo.

Una piccola area della parte viene pulita rapidamente con un blocco abrasivo e viene monitorato il colore dell'ossidazione su di essa. Quando appare il colore corrispondente alla temperatura di rinvenimento richiesta (220° C - giallo chiaro, 240° C - giallo scuro, 314° C - azzurro, 330° C - grigio), la parte viene nuovamente immersa nel liquido, ora fino a quando completamente raffreddandosi. Quando si temperano pezzi di piccole dimensioni (come durante la tempra), una parte del grezzo viene riscaldata e la parte da temperare viene posizionata su di essa. In questo caso il colore dell'appannamento si osserva sulla parte stessa.

Ricottura di parti in acciaio.

Per facilitare la lavorazione meccanica o plastica di una parte in acciaio, la sua durezza viene ridotta mediante ricottura. La cosiddetta ricottura completa consiste nel fatto che il pezzo o pezzo viene riscaldato ad una temperatura di 900°C, mantenuto a questa temperatura per il tempo necessario a riscaldarlo in tutto il suo volume, e poi lentamente (solitamente insieme al forno ) raffreddato a temperatura ambiente.

Le tensioni interne che si presentano nella parte durante la lavorazione vengono rimosse mediante ricottura a bassa temperatura, in cui la parte viene riscaldata ad una temperatura di 500-600 ° C e quindi raffreddata insieme al forno. Per alleviare le tensioni interne e ridurre leggermente la durezza dell'acciaio, viene utilizzata la ricottura incompleta: riscaldamento a 750-760 ° C e successivo raffreddamento lento (anche insieme al forno).

La ricottura viene utilizzata anche quando la tempra non riesce o quando è necessario surriscaldare un utensile per lavorare un altro metallo (ad esempio, se è necessario surriscaldare una punta per rame per forare la ghisa). Durante la ricottura, il pezzo viene riscaldato ad una temperatura leggermente inferiore a quella richiesta per l'indurimento, quindi raffreddato gradualmente all'aria. Di conseguenza, la parte indurita diventa nuovamente morbida e suscettibile alla lavorazione.

Ricottura e indurimento del duralluminio.

La ricottura del duralluminio viene effettuata per ridurne la durezza. La parte o il pezzo viene riscaldato a circa 360° C, come durante la tempra, mantenuto per un certo tempo e quindi raffreddato all'aria.

La durezza del duralluminio ricotto è quasi la metà di quella del duralluminio indurito.

La temperatura di riscaldamento approssimativa di una parte in duralluminio può essere determinata come segue. Ad una temperatura di 350-360 °C, una torcia di legno, portata sulla superficie calda del pezzo, si carbonizza e lascia un segno scuro. In modo abbastanza preciso, la temperatura di una parte può essere determinata utilizzando un piccolo pezzo di foglio di rame (delle dimensioni di una testa di fiammifero), che viene posizionato sulla sua superficie. Alla temperatura di 400° C sopra la lamina appare una piccola fiamma verdastra.

Il duralluminio ricotto ha una bassa durezza, può essere stampato e piegato a metà senza timore di rompersi.

Indurimento. Il duralluminio può essere indurito. Durante la tempra, le parti realizzate con questo metallo vengono riscaldate a 360-400°C, mantenute per qualche tempo, quindi immerse in acqua a temperatura ambiente e lasciate lì fino al completo raffreddamento. Subito dopo, il duralluminio diventa morbido e duttile, facile da piegare e forgiare. Acquisisce una maggiore durezza dopo tre o quattro giorni. La sua durezza (e allo stesso tempo la fragilità) aumenta così tanto che non può sopportare la flessione di un piccolo angolo.

Il duralluminio acquisisce la sua massima resistenza dopo l'invecchiamento. L'invecchiamento a temperatura ambiente è chiamato naturale e a temperature elevate artificiale. La resistenza e la durezza del duralluminio appena indurito, lasciato a temperatura ambiente, aumentano nel tempo, raggiungendo il livello massimo dopo cinque-sette giorni. Questo processo è chiamato invecchiamento del duralluminio

Ricottura del miele e dell'ottone.Ricottura del rame. Anche il rame è sottoposto a trattamento termico. In questo caso, il rame può essere reso più morbido o più duro. Tuttavia, a differenza dell'acciaio, il rame viene indurito mediante un lento raffreddamento in aria e il rame acquista morbidezza mediante un rapido raffreddamento in acqua. Se un filo o un tubo di rame viene riscaldato al calore (600°) sul fuoco e poi immerso rapidamente in acqua, il rame diventerà molto morbido. Dopo aver dato la forma desiderata, il prodotto può essere nuovamente riscaldato sul fuoco a 400°C e lasciato raffreddare all'aria. Il filo o il tubo diventeranno quindi solidi.

Se è necessario piegare il tubo, riempirlo ermeticamente con sabbia per evitare appiattimenti e crepe.

La ricottura dell'ottone ne aumenta la duttilità. Dopo la ricottura, l'ottone diventa morbido, si piega facilmente, si stacca e si allunga bene. Per la ricottura si riscalda a 500°C e si lascia raffreddare all'aria a temperatura ambiente.

Azzurramento e "azzurramento" dell'acciaio.

Azzurramento. Dopo la brunitura, le parti in acciaio acquisiscono un colore nero o blu scuro di varie tonalità, mantengono una lucentezza metallica e sulla loro superficie si forma una pellicola di ossido persistente; proteggere le parti dalla corrosione. Prima della brunitura, il prodotto viene accuratamente macinato e lucidato. La sua superficie viene sgrassata mediante lavaggio in alcali, dopodiché il prodotto viene riscaldato a 60-70° C. Successivamente viene posto in forno e riscaldato a 320-325° C. Una colorazione uniforme della superficie del prodotto si ottiene solo quando viene riscaldato in modo uniforme. Il prodotto così trattato viene rapidamente pulito con un panno imbevuto di olio di canapa. Dopo la lubrificazione, il prodotto viene nuovamente leggermente riscaldato e asciugato.

Acciaio "blu". Le parti in acciaio possono avere un bel colore blu. Per fare questo, vengono preparate due soluzioni: 140 g di iposolfito per 1 litro di acqua e 35 g di acetato di piombo ("zucchero di piombo") anche per 1 litro di acqua. Prima dell'uso, le soluzioni vengono miscelate e riscaldate a ebollizione. I prodotti vengono prepuliti, lucidati a specchio, quindi immersi in un liquido bollente e conservati fino all'ottenimento del colore desiderato. Quindi la parte viene lavata in acqua calda e asciugata, dopodiché viene leggermente pulita con uno straccio inumidito con ricino o olio per macchine pulito. Le parti trattate in questo modo sono meno suscettibili alla corrosione.

OTTONE

Gli ottoni sono le leghe a base di rame più comuni. Nella tabella è riportato un elenco riepilogativo degli ottoni standard secondo GOST 15527 e dei loro analoghi stranieri. 1.

Il diagramma di stato della lega rame-zinco è mostrato in Fig. 1

E i cambiamenti nella temperatura di evaporazione, fusione e fusione delle leghe rame-zinco a seconda del contenuto di zinco - in Fig. 2.

Variazione del modulo elastico normale delle leghe rame-zinco in funzione del contenuto di zinco - Fig. 3.

Parametri fondamentali delle fasi intermetalliche dei sistemi leghe Cu-Zn sono riportati in tabella. 2.

Durante la transizione da una fase β disordinata ad una fase ordinata β '-fase nell'intervallo di temperature specificato si verifica una diminuzione del coefficiente di diffusione reciproca e del tasso di crescita della fase. L’energia di attivazione della mutua diffusione nella fase β’ aumenta, mentre nella fase β diminuisce all’aumentare della concentrazione di zinco, mentrecirca 1,5 volte maggiore nella fase β' che nella fase β. Coefficienti di diffusione atomica parziale Zn 2 volte più degli atomi di Cu nella fase β disordinata e quasi coincidono con la fase β’ ordinata.

L'ottone semplice avente una composizione di fase ha applicazioni pratiche α, α +β, β e β+ γ .

La composizione chimica dell'ottone lavorato a pressione, secondo gli standard nazionali, è riportata nell'appendice. 1.

OTTONE SEMPLICE

L'ottone semplice, a seconda della composizione della fase, è diviso in due tipologie: monofase α (fino al 33% Zn ) e bifase α + β (oltre il 33% Zn).

Negli ottoni monofase, in cui il contenuto di zinco è prossimo al limite di saturazione, sono talvolta presenti piccole quantità di fase β a seguito di processi di diffusione lenta. Tuttavia, le inclusioni della fase /3, osservate in quantità molto piccole, non hanno un effetto notevole sulle proprietà α - ottone. Pertanto, sebbene questi ottoni abbiano una struttura bifase, in termini di proprietà fisiche, meccaniche e tecnologiche è consigliabile classificarli come ottoni monofase.

Lavorazione a pressione di ottoni semplici

Monofase (UN)l'ottone durante la deformazione a caldo è molto sensibile al contenuto di impurità, soprattutto quelle fusibili ( Bi, Pb ). Il bismuto nella lega può segregarsi lungo i confini, quindi anche uno strato monoatomico di esso può causare fragilità rossa negli ottoni monofase con un alto contenuto di zinco. Lavorabilità α - Quando l'ottone è caldo, si deteriora con l'aumento del contenuto di zinco. A freddo, l'ottone monofase può essere lavorato bene.

Bifaseα + β - gli ottoni vengono lavorati a caldo meglio di quelli monofase per la presenza di materiali altamente plastici a temperature elevate β -fasi e sono meno sensibili alle impurità. Tuttavia, sono sensibili alle condizioni di temperatura e velocità di raffreddamento. Per questo motivo nei semilavorati pressati a caldo si osserva spesso una struttura non uniforme. Ad esempio, l'estremità anteriore di un'asta (nastro o tubo) ha prevalentemente una struttura aghiforme fine ed elevate proprietà meccaniche; all'estremità posteriore dell'asta, a seguito del raffreddamento, la struttura è granulare e presenta proprietà meccaniche ridotte .

Allo stato freddo, l'ottone bifase viene lavorato peggio dell'ottone monofase. La loro plasticità allo stato freddo dipende dalla struttura. Se α -phase si trova sullo sfondo principale dei cristalli β -fasi sotto forma di aghi sottili, quindi migliora la lavorabilità dell'ottone bifase allo stato freddo.

L'effetto del contenuto di zinco negli ottoni sull'intervallo di temperature del trattamento a pressione a caldo è mostrato in Fig. 4.

Negli ottoni, nell'intervallo di temperature 200-600°C, a seconda della composizione della fase e del contenuto di zinco, si osserva una zona di ridotta duttilità.

Nella laminazione a freddo, trafilatura e stampaggio profondo degli ottoni, indipendentemente dalla loro composizione di fase, è preferibile una struttura con una granulometria non superiore a 0,05 mm.

Il grado totale di deformazione a freddo degli ottoni semplici è determinato da un certo limite, al di sopra del quale la duttilità diminuisce bruscamente. Questo limite di deformazione totale a freddo ammissibile, che diminuisce con l'aumentare del contenuto di zinco, è stabilito per ciascuna marca di ottone.

Se assumiamo la massima duttilità calda in una regione omogenea β -fase e a temperatura ambiente nella regione α -fase per il 100%, allora la lavorabilità dell'ottone mediante pressione può essere valutata quantitativamente ( tavolo. 3).

Tali valutazioni della lavorabilità di metalli e leghe mediante pressione e altre caratteristiche tecnologiche sono spesso utilizzate nella pratica straniera.

Trattamento termico degli ottoni semplici. I principali tipi di trattamento termico dell'ottone semplice sono la ricottura di ricristallizzazione e la ricottura per alleviare le tensioni interne. Il processo di ricristallizzazione degli ottoni è determinato dal contenuto di zinco e dalla composizione della fase.

Temperatura di inizio ricristallizzazione α -l'ottone diminuisce con l'aumentare del contenuto di zinco. Ricristallizzazione α -la fase in ottone bifase altamente deformato inizia a 300°C. In queste condizioni la fase β rimane invariata e la sua ricristallizzazione inizia ad una temperatura più elevata. Pertanto, nella scelta della temperatura di ricottura per ottenere la struttura ottimale, è necessario tenere conto di questa caratteristica degli ottoni bifase.

Le dimensioni dei grani degli ottoni monofase sono determinate secondo gli standard di microstruttura (GOST 5362).

Quando i semilavorati di ottone vengono ricotti in aria o atmosfera ossidante, sulla loro superficie si formano macchie: prodotti di ossidazione difficili da rimuovere durante l'incisione. La riduzione della pressione parziale dell'ossigeno (ricottura sotto vuoto) previene la colorazione ma comporta il rischio di dezincificazione. Pertanto si consiglia di effettuare la ricottura ad una temperatura minima e in atmosfera protettiva. In condizioni di produzione, le macchie sono più difficili da evitare negli ottoni contenenti il 37-40% di zinco.

Lavorabilità dell'ottone semplice mediante taglio. La lavorabilità dell'ottone mediante taglio (tornitura, fresatura, piallatura, rettifica) dipende dalla composizione delle fasi dell'ottone. Quando si taglia l'ottone monofase, i trucioli sono lunghi. Bifase ( UN + β ) gli ottoni vengono lavorati meglio rispetto a quelli monofase α - ottone. All'aumentare del contenuto di /3 fasi, i trucioli diventano più fragili e più corti. Una valutazione quantitativa della lavorabilità dell'ottone semplice mediante taglio viene determinata confrontando l'ottone LS63-3, la cui lavorabilità è considerata pari al 100%. Monofase α -gli ottoni sono molto lucidi, quelli a due fasi sono un po' peggio. Viene fornita la lavorabilità dell'ottone mediante taglio e lucidabilità tavolo. 4.

Saldatura e saldatura di semplici l atuney. L'ottone normale è molto facile da unire con saldature dolci. Prima della saldatura dolce, la superficie viene pulita mediante molatura o incisione con acido. È preferibile utilizzare come lega saldante leghe contenenti il 60% di stagno. Il contenuto di antimonio nella saldatura, a causa della sua forte affinità per lo zinco, non deve essere superiore allo 0,25-0,5%. La saldatura dolce viene preferibilmente eseguita con flussi di cloruro.

Monofaseα -gli ottoni possono anche essere facilmente uniti mediante saldatura con leghe forti, compreso argento, bifase UN + β - un po' peggio.

Le saldature rame-fosforo sono autoflussanti, quindi la saldatura dell'ottone con queste saldature viene eseguita senza fondenti. Quando si salda con altre leghe forti, è necessario utilizzare flussi appropriati.

Il contenuto di piombo nelle saldature forti è limitato allo 0,5%.

Valutazione quantitativa della saldabilità degli ottoni semplici,%: monofaseα - ottone (saldature dolci) – 100%, monofaseα - ottone (saldature forti) – 100%, bifaseα+ β - ottone (saldature dolci) – 100%, bifaseα+ β - ottone (leghe forti) – 75%.

La saldabilità dell'ottone semplice è leggermente peggiore della saldabilità. Valutazione quantitativa generale della saldabilità dell'ottone -75% rispetto al rame privo di ossigeno, considerato al 100%. Per unire l'ottone vengono utilizzati i seguenti tipi di saldatura: arco con elettrodo di carbone, arco con elettrodo consumabile, arco con elettrodo di tungsteno (non consumabile) in ambiente protetto (gas inerte), arco con elettrodo consumabile in ambiente inerte ambiente gassoso, ossigeno-acetilene, contatto elettrico (spot), roller, butt).

Contenuto di ottone 20% Zn non si presta bene alla saldatura a contatto elettrico, accendino - ottone al 40% Zn . L'alto contenuto di zinco negli ottoni bifase rende difficile la saldatura ad arco a causa della sua evaporazione. Pertanto, i materiali di apporto utilizzati nella saldatura ad arco devono contenere quantità relativamente piccole di zinco. Gli ottoni contenenti più dello 0,5% di Pb sono generalmente difficili da saldare. Per migliorare la bagnabilità del metallo durante il processo di saldatura è necessario il preriscaldamento alla temperatura di 260°C, soprattutto per l'ottone ad alto contenuto di rame. Saldatura con elettrodo di carbone di ottoni contenenti 15-30%, Zn , è meglio farlo utilizzando barre di apporto (filo) in lega di Cu + 3% Sì . Per le saldature a passata singola si possono utilizzare bacchette (filo) di rame legate con una piccola quantità di stagno; per le saldature multipassaggio è preferibile utilizzare bacchette in lega Cu + 3% Si.

Ottoni contenenti più del 30% Zn , può essere saldato con un elettrodo di carbonio con barre di apporto (filo) in ottone Cu + 40% Zn O Cu + 3% Si . Per migliorare la qualità della saldatura è necessario preriscaldare il metallo ad una temperatura di 210°C. Come elettrodi consumabili vengono utilizzati fili o barre di bronzo allo stagno-fosforo o bronzo all'alluminio.

La saldatura ad arco dell'ottone con un elettrodo di tungsteno in un ambiente di gas inerte è complicata dal rilascio di vapori di ossido di zinco, che sopprimono l'azione dell'arco. Pertanto, la saldatura deve essere eseguita ad alta velocità.

La saldatura ossiacetilenica dà buoni risultati. Per saldare ottone con contenuto del 15-30% Zn è necessario utilizzare bacchette di apporto (filo) in lega Cu + 1,5% Si. Sele condizioni operative dei prodotti finiti non provocano corrosione locale (dezincificazione), è possibile utilizzare ottone al 40% Zn (L60). Per saldare ottoni contenenti più del 30% Zn come materiale di riempimento viene utilizzata una lega Cu + 3% Si.

L'influenza delle impurità sulle proprietà degli ottoni semplici. Le impurità non influiscono in modo significativo sulle proprietà meccaniche, fisiche (ad eccezione del ferro, che in una percentuale > 3,0% modifica le proprietà magnetiche degli ottoni) e chimiche degli ottoni semplici, ma influenzano notevolmente le loro caratteristiche tecnologiche. Durante il trattamento a pressione a caldo, gli ottoni monofase sono particolarmente sensibili alle impurità bassofondenti.

La qualità dei prodotti ottenuti dall'ottone mediante stampaggio profondo dipende dalla purezza della lega, pertanto, negli ottoni semplici destinati allo stampaggio profondo, il contenuto di impurità dovrebbe essere minimo.

L'influenza delle impurità sulla qualità dei prodotti semilavorati in ottone:

alluminio deteriora la qualità della fusione, provocando formazione di schiuma nei getti; il bismuto provoca la fragilità a caldo degli ottoni, soprattutto quelli monofase; il ferro complica il processo di ricristallizzazione;

siliciomigliora i processi di saldatura e saldatura, aumenta la resistenza alla corrosione; il nichel aumenta la temperatura alla quale inizia la ricristallizzazione;

Guidaprovoca la fragilità a caldo dell'ottone, in particolare degli ottoni monofase contenenti zinco nell'intervallo del 30-33%;

antimonioinfluenza negativamente la lavorabilità dell'ottone mediante pressione. Microadditivi di antimonio (<0,1 %) к двухфазным латуням частично локализуют коррозию, связанную с обесцинкованием;

arsenicocompromette la duttilità degli ottoni a causa del rilascio di fasi fragili a concentrazioni superiori al limite di solubilità: negli ottoni allo stato solido (>0,1%). Additivi di arsenico in piccole quantità (< 0,04%) предохраняют латуни от коррозионного растрескивания и обесцинкования при контакте с морской водой;

fosforo affina la struttura allo stato fuso e previene le fessurazioni quando riscaldato, accelera la crescita del grano durante la ricristallizzazione; riduce la corrosione associata alla dezincificazione; sconsigliato come disossidante per leghe rame-zinco;

lattinariduce la duttilità degli ottoni e può causare fessurazioni termiche se il contenuto di ferro è > 0,05%.

Modifica degli ottoni effettuata introducendo nel fuso:

aggiunte di elementi che formano composti refrattari, che, se strutturalmente consistenti, fungeranno da centri di cristallizzazione;

metalli tensioattivi, che, concentrandosi sulle facce dei cristalli nascenti, ne rallentano la crescita.

Elementi come ferro, nichel, manganese, stagno, ittrio, calcio, boro e misch metal sono usati come modificatori negli ottoni.

Proprietà di corrosione degli ottoni. Gli ottoni hanno una soddisfacente resistenza alle atmosfere industriali, marine e rurali. Svaniscono nell'aria. Effetto corrosivo sui contenitori in ottone >15% zinco, emettono anidride carbonica e alogeni.

Ottoni contenenti <15% Zn , nella loro resistenza alla corrosione sono vicini al rame di purezza industriale.

Sotto l'influenza di acidi ossidanti, l'ottone si corrode intensamente. La concentrazione limite di acido nitrico alla quale non si osserva alcuna corrosione evidente è dello 0,1% (in peso). L'acido solforico agisce invece in modo meno aggressivo sull'ottone in presenza di sali ossidanti K 2 SG 2 DI 7 E Fe2(S04)3la velocità di corrosione aumenta di 200-250 volte. Tra gli acidi non ossidanti, l'acido cloridrico ha l'effetto più corrosivo.

La resistenza alla corrosione dell'ottone alla maggior parte degli acidi che non hanno capacità ossidante è soddisfacente. L'ottone è resistente anche alle soluzioni alcaline diluite calde e fredde (ad eccezione delle soluzioni di ammoniaca) e alle soluzioni saline neutre concentrate fredde. L'ottone è inerte nei confronti del fiume e dell'acqua salata. A contatto con l'acqua del fiume contenente piccole quantità di acido solforico o con l'acqua di mare, l'ottone semplice si corrode notevolmente. La velocità di corrosione dipende dalla temperatura, dalla concentrazione, dal grado di contaminazione e dalla portata attorno alla superficie metallica. Gli ottoni hanno una buona resistenza alla corrosione del suolo e sono neutri nei confronti dei prodotti alimentari. Il tasso di corrosione dell'ottone nel terreno varia da 0,0005 mm/anno (in terreno argilloso con pH 5,7) a 0,075 mm/anno (in terreno cenerino con pH 7,6).

I gas secchi - fluoro, bromo, cloro, acido cloridrico, acido fluoridrico, anidride carbonica, ossidi di carbonio e azoto a una temperatura di 20 ° C e inferiore non hanno praticamente alcun effetto sull'ottone, tuttavia, in presenza di umidità, l'effetto di gli alogeni sull'ottone aumentano notevolmente; l'anidride solforosa provoca la corrosione dell'ottone alla sua concentrazione nell'aria - 1% e umidità dell'aria > 70%; l'idrogeno solforato influisce in modo significativo sull'ottone in tutte le condizioni, tuttavia, contiene ottone Zn > 30% più resistente dell'ottone a basso contenuto di zinco.

I composti organici fluorurati, come il freon, non hanno praticamente alcun effetto sull'ottone.

In vapore saturo umido ad alte velocità (circa 1000 m 3 / C ) si osserva corrosione per vaiolatura; pertanto, l'ottone non viene utilizzato per il vapore surriscaldato.

Viene fornita la resistenza alla corrosione degli ottoni in vari ambienti tavolo. 5.

Nelle acque minerarie, soprattutto se presenti Fe2(SO4 ) 3 l'ottone è altamente corroso. I sali di fluoro presenti nell'acqua hanno un effetto debole sull'ottone, i sali di cloruro hanno un effetto più forte e i sali di iodio hanno un effetto molto forte.

L'ottone, oltre alla corrosione generale, è soggetto anche a particolari tipi di corrosione: zincatura e fessurazione “stagionale”.

La dezincificazione è una forma speciale di corrosione in cui una soluzione solida di zinco viene disciolta nel rame e il rame viene depositato elettrochimicamente nei siti catodici. I prodotti della corrosione dello zinco possono essere rimossi o trattenuti sotto forma di pellicola di ossido. La soluzione in cui l'ottone viene dezincato contiene tipicamente più zinco che rame.

A causa della dezincificazione, l'ottone diventa poroso, sulla superficie compaiono macchie rossastre e le proprietà meccaniche si deteriorano. La dezincificazione si osserva quando l'ottone entra in contatto con mezzi elettricamente conduttivi (soluzioni acide e alcaline) e si manifesta in due forme: continua e locale. Il processo di dezincificazione si intensifica con l'aumento del contenuto di zinco, nonché con l'aumento della temperatura e dell'aerazione. Ottone monofase contenente >15% Zn , sono sottoposti a dezincificazione in soluzioni acide (nitrati, solfati, cloruri, sali di ammonio e cianuri). Negli ottoni bifase il processo di dezincificazione è notevolmente potenziato e può avvenire anche in mezzi acquosi. Il più vulnerabile è fase β.

Piccole aggiunte di arsenico, fosforo e antimonio localizzano parzialmente la corrosione associata alla dezincificazione. L'arsenico e l'antimonio proteggono principalmente dalla dezincificazioneα -fase.

Nell'ottone si osservano fessurazioni “stagionali” o intergranulari a seguito dell'esposizione ad agenti corrosivi in presenza di sforzi di trazione. Gli agenti corrosivi includono: vapori o soluzioni di ammoniaca, condensati con gas solforosi, anidride solforica umida, soluzioni di sali di mercurio, varie ammine, componenti di soluzioni di decapaggio, anidride carbonica umida. Se l'atmosfera contiene tracce di ammoniaca, anidride carbonica umida, anidride solforosa e altri agenti corrosivi, si verificano crepe "stagionali" con sbalzi di temperatura, a seguito delle quali si verifica la condensazione di agenti corrosivi sulla superficie delle parti.

Gli ottoni contenenti fino al 7% di zinco sono poco sensibili alle fessurazioni “stagionali”, negli ottoni contenenti dal 10 al 20% di zinco non si osservano fessurazioni intergranulari se le tensioni interne a trazione non superano i 60 MPa. Zn , subiscono tensocorrosione solo allo stato deformato a freddo in una soluzione acquosa di ammoniaca. I più soggetti a tensocorrosione sono gli ottoni monofase con una concentrazione di zinco vicina al limite di saturazione e gli ottoni bifase. Sono resistenti alle fessurazioni “stagionali” solo in presenza di sforzi di trazione.< 10 МПа.

La suscettibilità alla corrosione delle leghe rame-zinco nei vapori di ammoniaca è mostrata in fig. 5.

Per prevenire la rottura da corrosione degli ottoni, è necessario utilizzare la ricottura a bassa temperatura e proteggerli dall'ossidazione durante lo stoccaggio. Per alleviare le tensioni interne, viene eseguita la ricottura di pre-ricristallizzazione.

Per proteggere gli ottoni dall'ossidazione si consiglia di passivarli nei seguenti ambienti: una soluzione acquosa leggermente acida contenente circa 6% di anidride cromica e 0,2% di acido solforico; soluzione acquosa contenente 5 % cromo e 2% allume di cromo.

L'ottone è anche protetto utilizzando inibitori della corrosione, ad esempio benzotriazolo o toluentriazolo. Il benzotriazolo forma una pellicola sulla superficie (< 5 нм), которая предохраняет латуни от коррозии в водных средах, различных атмосферах и других агентах. Коррозионные ингибиторы могут быть введены в состав лаков и защитной оберточной бумаги.

Nel caso della corrosione elettrochimica, l'ottone, a contatto con vari metalli e leghe, si manifesta in due modi: in alcuni casi come anodo, in altri come catodo ( tavolo 6 ).

Quando l'ottone entra in contatto con argento, nichel, cupronichel, rame, bronzo-alluminio, stagno e piombo, non si verifica corrosione elettrochimica.

Quando riscaldato, l'ottone si ossida. Il tasso di ossidazione dell'ottone aumenta esponenzialmente con l'aumentare della temperatura, raddoppiando circa ogni 360K. A temperature superiori a 770K l'evaporazione dello zinco è più intensa se la sua concentrazione nelle leghe supera 20 %.

La variazione di alcune proprietà fisiche e meccaniche degli ottoni in funzione del contenuto di zinco è mostrata in Fig. 6-9.

Vengono riportate le proprietà fisiche, meccaniche e tecnologiche tipiche degli ottoni P ril. 2, 3, 4.

Ottoni speciali, trattati in autoclave

Gli ottoni speciali o multicomponenti sono leghe rame-zinco di composizioni complesse in cui i principali elementi di lega sono alluminio, ferro, manganese, nichel, manganese, nichel, silicio, stagno e piombo. Questi elementi vengono solitamente introdotti nell'ottone in quantità tali da risultarne completamente discioltiα efasi β. Oltre agli elementi indicati, nell'ottone vengono introdotte piccole aggiunte di arsenico, antimonio e altri elementi.

L'influenza degli elementi di lega si manifesta in due modi: le proprietà della fase cambiano (UNe/3) e le loro relative quantità, ovvero confine delle trasformazioni di fase.

Per determinare i limiti delle trasformazioni di fase nel sistema o il contenuto di rame “apparente” (“fittizio”) quando si aggiunge un elemento di lega, utilizzare l'equazione empirica:

UN ’ = A *100/(100+ X *(K e-1)),

Dove UN'- contenuto di rame apparente (fittizio), % (a peso); UN -contenuto effettivo di rame, % (a peso); X- contenuto della terza componente, % (a peso); Ke- Coefficiente Guinier, che caratterizza l'influenza dell'elemento di lega sulla composizione della fase (at K e> 1, il numero aumenta fase β').

Senso Keper vari elementi: per Ni K eh da -1,2 a -1,4, per Co K e=-1, per Mn K e=0,5, per Fe K e=0,9, per Pb K e=1, per Sn K e=2, per Al K e=6, per Si K e da 10 a 12.

Ottoni al piombo

Gli ottoni al piombo sono leghe di rame-zinco legate al piombo. Diagramma dello stato del sistema Cu-Zn-Pb presentato su riso. 10.

La solubilità del piombo nelle leghe allo stato solido è trascurabile. Nelle leghe bifase rame-zinco (contenenti Zn 40%) solubilità del piombo a 750°C inβ -fase poco più dello 0,2%; A temperatura ambiente il piombo è praticamente insolubile. Negli ottoni bifase (in equilibrio), il piombo si trova all'internoα Eβ -fasi e parzialmente ai confini di queste fasi. Il piombo, quando rilasciato lungo i bordi di fase o di grano, peggiora notevolmente la deformabilità dell'ottone allo stato caldo.

Piombo nelle leghe UN + β svolge una duplice funzione: da un lato viene utilizzato come fase che favorisce la rottura del truciolo, dall'altro - come lubrificante che riduce il coefficiente di attrito durante il taglio. L'efficacia degli additivi di piombo è determinata dalla sua quantità e dalla struttura della lega, dalla dimensione e dalla natura della distribuzione delle particelle di piombo, dalla dimensione dei grani UN -fase, quantità e distribuzione fasi β.

Migliorando la lavorabilità, il piombo riduce significativamente la resistenza agli urti degli ottoni, compromette la lavorabilità mediante pressione, brasatura e saldatura, lucidabilità e complica il trattamento galvanico superficiale dei prodotti.

Le caratteristiche di resistenza dell'ottone al piombo diminuiscono più intensamente con l'aumentare della temperatura rispetto all'ottone semplice. La resistenza alla trazione degli ottoni contenenti circa il 2% di piombo alla temperatura di 600°C è di 10 MPa, alla temperatura di 800°C - praticamente pari a zero.

A seconda della lavorazione dei semilavorati finiti deformati, l'ottone al piombo viene classificato in tre tipologie principali: per lavorazione a freddo per pressione, per stampaggio a caldo, per lavorazione su torni automatici.

Struttura Guida ottone spesso. lavorato mediante pressione a freddo condizione, composto daα -fase e piombo, il cui contenuto deve essere entro limiti tali da garantire un'elevata lavorabilità. Tali leghe includono i gradi di ottone LS74-3, LS64-2, JIC 63-3 e LS63-2.

Svintsov e lat trattato senza pressione e a caldo condizione e destinato alla forgiatura a caldo e allo stampaggio - bifase (α +β). Il contenuto di zinco negli ottoni deve essere tale da consentire la trasformazione α + β in chiaroβ -fase avvenuta completamente e ad una temperatura relativamente bassa.

Contenuto stimato β -fase è circa il 20%. Contenuto di piombo dall'1 al 3%. Tali ottoni includono gli ottoni al piombo dei marchi LS60-1, LS59-1 e LS59-3. Svintsov e latu ni. utilizzato per lavorazioni su torni automatici e nella microtecnologia (cioè per la fabbricazione di parti di dimensioni molto ridotte, circa 1 mm) - bifase, con un alto contenuto di piombo; LS63-3 (basso contenuto/trifase) e LS58-3 (alto contenuto β -fasi).

Gli ottoni utilizzati nella microtecnologia sono soggetti a requisiti speciali per l'uniformità della composizione chimica, le tolleranze sui componenti principali e la microstruttura (dimensione e distribuzione delle particelle di piombo, quantità e distribuzione β -fasi, granulometria α -fasi). L'uniformità della composizione chimica (omogeneità della lega) deve essere garantita in piccole aree.

I limiti per ottimizzare la microstruttura degli ottoni al piombo per “microparti” sono determinati dal contenuto β -fase dal 10 al 30%, granulometria α -fase - da 10 a 50 micron con un diametro medio delle particelle di piombo di 1-5 micron.

Lavorazione degli ottoni al piombo. Gli ossidi di vari elementi compromettono la lavorabilità dell'ottone al piombo mediante taglio, pertanto, durante la fusione e la fusione, è necessario un attento controllo del loro contenuto. Tra gli elementi impuri, il ferro ha l'effetto più negativo sulla lavorabilità, pertanto sono previste restrizioni speciali sul suo contenuto. La fusione viene eseguita in due modi: in stampi e metodo semicontinuo (continuo). Per ottenere la stabilità della composizione chimica, è preferibile colare gli ottoni al piombo in modo continuo (semicontinuo).

Il piombo non influenza la temperatura e il processo di cristallizzazione delle leghe rame-zinco; solidifica a 326°C e, in caso di precipitazione lungo i bordi (fase) dei grani, compromette la deformabilità a caldo delle leghe bifase.

Gli intervalli di composizione degli ottoni al piombo standard lavorati a caldo e a freddo sono mostrati in Fig. undici.

Quando si stampa a caldo ottoni al piombo contenenti il 56-60% Cu (LS59-1), la tendenza alla formazione di cricche è determinata principalmente dalla temperatura di deformazione. L'intervallo di temperatura ottimale al quale non si formano cricche è piuttosto ristretto e si trova nell'intervallo di temperature che costituisce le linee sul diagramma di fase Cu-Zn , delimitando la bifase α + β Emonofaseβ -regioni

Il contenuto di piombo, così come le impurità a basso punto di fusione (bismuto, antimonio e altre) non influenzano la tendenza alla formazione di crepe durante lo stampaggio a caldo di ottoni al piombo bifase (α + β ).

L'influenza della composizione chimica sulla lavorabilità a taglio e a pressione degli ottoni al piombo è mostrata nella Tabella. 7.

Guidaα -l'ottone viene lavorato a freddo, ma in determinate condizioni è possibile anche la pressatura a caldo.

I principali tipi di trattamento termico per gli ottoni al piombo sono la ricottura di ricristallizzazione completa e la ricottura a bassa temperatura per alleviare le tensioni interne.

L'ottone al piombo non è buono come l'ottone normale per quanto riguarda le saldature, la saldatura e la lucidatura. Per unire l'ottone al piombo, non è consigliabile utilizzare la saldatura ossigeno-acetilene, la saldatura ad arco con protezione di gas o la saldatura ad arco con un elettrodo consumabile.

Co. resistenza alla corrosione degli ottoni al piombo . Gli ottoni al piombo hanno: ottima resistenza agli effetti dei bicarbonati puri, del freon, dei liquidi refrigeranti e delle vernici a base di bicarbonato fluorurato; buona resistenza agli ambienti industriali, marini, rurali, all'alcool, al gasolio e all'anidride carbonica secca; moderata resistenza al petrolio greggio e al biossido di idrocarburo; scarsa resistenza all'idrossido di ammonio, agli acidi cloridrico e solforico.

Lattina Yannaya la t uni

Lo stagno ha scarso effetto sulla modifica dei confini delle trasformazioni di fase, ma ne cambia notevolmente la natura β -fasi. Diagramma dello stato del sistema Cu-Zn-Sn mostrato su riso. 12.

Gli ottoni allo stagno bifase hanno un'elevata resistenza alla corrosione in molti ambienti. Con un aumento del contenuto di stagno negli ottoni appare una nuova fase γ. La fase γ è un componente fragile che compromette notevolmente la lavorabilità a freddo dell'ottone. Aspetto γ -fasi in ottone bifase (un +/3) osservato sopra al contenuto di stagno 0,5% (se il contenuto di stagno supera questo limite, durante la trasformazione β la fase δ viene rilasciata, avvolgente α -fase. La comparsa di fasi fragili limita la lega dell'ottone con lo stagno. Contenuto di stagno di più 2% negli ottoni ne pregiudica la lavorabilità a caldo. Gli ottoni standard allo stagno possono essere suddivisi in due tipologie: monofase (α - soluzione solida) e trifase ( α + β + γ ).

Ottone alluminio

Gli ottoni di alluminio sono leghe di rame-zinco in cui il principale additivo legante è l'alluminio.

L'alluminio, grazie al suo elevato coefficiente Guinier (Ke = 6) e alla significativa solubilità allo stato solido rispetto ad altri elementi (eccetto il silicio), anche in piccole quantità ha un notevole effetto sulle proprietà dell'ottone. Gli additivi dell'alluminio aumentano le proprietà meccaniche e la resistenza alla corrosione dell'ottone, ma ne compromettono leggermente la duttilità. La quantità di alluminio introdotta è limitata ai limiti al di sopra dei quali appare fragile. γ -fase ( riso. 13).

Con contenuto di rame,% (in peso): 70; >/ J 65; 60 contenuto limite di alluminio, % (in peso): 6; 5 e 3 rispettivamente. Negli ottoni lavorati a pressione, il contenuto di alluminio non supera il 4%, negli ottoni fusi ad alta resistenza - 7%.

La lega dell'ottone viene effettuata solo con l'alluminio o in determinate proporzioni con altri elementi (ferro, nichel, manganese e eccetera.).

Di norma gli ottoni monofase (LA85-0,5, LA77-2) sono legati solo con alluminio. Per localizzare la dezincificazione e prevenire le fessurazioni da corrosione a contatto con l'acqua di mare negli ottoni monofase in alluminio contenenti più del 15% Zn, introdurre 0,02-0,04 As (LAMsh77-2-0,05).

L'arsenico in eccesso (> 0,062%) compromette la duttilità degli ottoni. L'alluminio insieme al ferro (LAZH60-1-1) e al nichel (LAN59-3-2) vengono introdotti principalmente negli ottoni bifase.

Il ferro migliora la duttilità degli ottoni contenenti piombo, a caldo ne schiaccia la struttura e ne aumenta le proprietà meccaniche; Il nichel aumenta la resistenza alla corrosione. Ferro e nichel riducono leggermente la duttilità dell'ottone a freddo.

La lega degli ottoni con alluminio, nichel e piccole aggiunte di manganese e silicio (LANKMts75-2-2.5-0.5-0.5) li rende indurenti per precipitazione e migliora significativamente le proprietà meccaniche, in particolare le caratteristiche elastiche.

Gli ottoni in alluminio monofase vengono lavorati in modo soddisfacente mediante pressione allo stato caldo e bene - a freddo; bifase: buono a caldo e soddisfacente a freddo. La lavorabilità al taglio varia dal 30 al 50% (rispetto all'ottone LS63-3).

L'ottone d'alluminio, rispetto al piombo, ha un collegamento peggiore con le saldature, ma si salda un po' meglio; in termini di lucidabilità si avvicinano all’ottone semplice bifase ( scheda l. 8).

Ottoni contenenti ferro

Gli additivi del ferro affinano significativamente la struttura dell'ottone, migliorando così le proprietà meccaniche e le caratteristiche tecnologiche. Comunque" sistema delle leghe Cu-Zn-Fe utilizzato raramente. Gli ottoni multicomponenti si sono diffusi.

Ottone al manganese

Legare l'ottone con il manganese ne aumenta notevolmente la resistenza alla corrosione a contatto con acqua di mare, cloruri e vapore surriscaldato.

Diagramma del sistema di leghe Cu-Zn-Mn mostrato in Fig. 14.

Le aggiunte di manganese hanno un effetto minore sulla struttura dell'ottone. Tuttavia, il manganese riduce la stabilità del reticolo di fase ordinato β . Quando il contenuto di Mn > 4,7% (at.) nella lega, si osserva uno stato parzialmente disordinato ad una temperatura di raffreddamento di 520°C.

Il manganese ha l'effetto più favorevole sulle proprietà e sulle caratteristiche tecnologiche dell'ottone in combinazione con altri elementi di lega (alluminio, ferro, stagno, nichel).

Ottoni al silicio

Il silicio allo stato solido è solubile nell'ottone in quantità significative, ma la sua solubilità diminuisce con l'aumentare del contenuto di zinco. Regione della soluzione solida UNsotto l'influenza del silicio e dello zinco, si sposta bruscamente verso l'angolo del rame (Fig. 15 ) .

Con l'aumento del contenuto di silicio nella struttura della lega Cu-Zn-Si appare una nuova fase Asinginia esagonale, che è plastica a temperature elevate e, a differenza β -la fase è polarizzata. Quando la temperatura diminuisce (sotto i 545°C), avviene la decomposizione eutettoide della fase k inα + γ ".

Ottoni al silicio contenenti il 20% Zn e 4% Si non adatto al trattamento a pressione a causa della bassa duttilità. Per ottenere semilavorati deformati, ottoni al silicio contenenti<4% Sì.

Piccole aggiunte di silicio migliorano le caratteristiche tecnologiche dell'ottone durante la fusione e la formatura a caldo, aumentano le proprietà meccaniche e le proprietà antiattrito

Nichelottone

Legare gli ottoni con il nichel ne aumenta le proprietà meccaniche e la resistenza alla corrosione. Gli ottoni al nichel sono più resistenti alla dezincificazione e alle crepe da corrosione rispetto agli altri ottoni.

Come si può vedere dal diagramma di fase del sistema di leghe Cu-Zn-Ni (riso. 16), il nichel ha un effetto notevole sulla struttura degli ottoni, espandendo la regione della soluzione solida α

Quando si legano con il nichel, alcuni ottoni bifase possono essere convertiti in monofase.

La lega dell'ottone L62 con nichel in una quantità del 2-3% (in peso) consente di ottenere una lega monofase a grana fine, proprietà meccaniche elevate e uniformi e maggiore resistenza alla corrosione. A causa dell'aggiunta di nichel nella produzione di semilavorati deformati, è escluso il verificarsi di un fenomeno negativo come la struttura lineare.

Raccomandazioni per migliorare le proprietà delle leghe rame-zinco basate sull'esperienza straniera. Le proprietà dell'ottone, insieme alla purezza dei componenti iniziali della lega, ai metodi e alle modalità di fusione e fusione, sono fortemente influenzate dalle modalità di lavorazione e preparazione della carica.

Per ridurre la formazione di porosità e bolle nelle lastre (strisce) e nei nastri di ottone qualità L70, L68, L63 e L60: evitare la contaminazione della carica con fosforo; i rifiuti sotto forma di trucioli contenenti oli, emulsioni, ecc., essere sottoposti a tostatura ossidativa prima della fusione; aggiungere ossido di rame alla massa fusa in una quantità di 0,1-1,0 kg per 100 kg di carica; prestare particolare attenzione alle condizioni ottimali di fusione e laminazione a caldo; ricottura dei nastri laminati a caldo prima della laminazione a freddo.

Per aumentare la resistenza degli ottoni L68 e L70 alla fessurazione per corrosione è necessario prestare molta attenzione alla scelta del regime di laminazione e ricottura a freddo. La riduzione totale durante l'ultima laminazione a freddo dovrebbe essere superiore al 50%, la temperatura di ricottura ottimale è 260-280°C.

Per aumentare la resistenza dell'ottone bifase alla dezincificazione (e questo è possibile se la proporzione β -la fase nella struttura della lega è di circa il 30%), è necessario effettuare un trattamento termico nell'intervallo di temperature 400-700°C (a seconda della composizione della lega).

Per prevenire la dezincificazione dell'ottone L63 e ottenere una superficie di alta qualità durante la ricottura leggera (nei forni a campana e a tino), la temperatura di ricottura di ricristallizzazione viene mantenuta entro 450-470°C. A questa temperatura, nell'arco di 1-4 ore, si ottiene un nastro (nastro) con granulometria di 0,035-0,045 mm, una resistenza a trazione di 33-35 kgf/mm 2 ed un allungamento relativo del 50%.

La tempera del metallo permette di apportare alcune modifiche alla sua struttura, rendendolo più morbido o viceversa duro. Durante l'indurimento, molto dipende non solo dal riscaldamento stesso, ma anche dal processo e dal tempo di raffreddamento. Fondamentalmente, i produttori temprano l'acciaio, rendendo il prodotto più durevole, tuttavia, in caso di necessità, anche il rame può essere temprato.

Tempra del rame - processo di produzione

Il rame viene indurito utilizzando il metodo di ricottura. Durante il trattamento termico, il rame può essere reso più morbido o più duro, a seconda dell'utilizzo. Tuttavia, è importante ricordare che il metodo di indurimento del rame è significativamente diverso dal modo in cui viene indurito l'acciaio.

L'indurimento del rame avviene durante il lento raffreddamento all'aria. Se è necessario ottenere una struttura più morbida, l'indurimento viene effettuato raffreddando rapidamente il metallo in acqua subito dopo il riscaldamento. Se hai bisogno di ottenere un metallo molto morbido, dovresti riscaldare il rame fino a renderlo rovente (questo è circa 600 °), quindi immergerlo nell'acqua. Dopo che il prodotto ha attraversato il processo di deformazione e ha acquisito la forma desiderata, può essere nuovamente riscaldato a 400° e poi lasciato raffreddare all'aria.

Impianto di tempra del rame

Il rame viene indurito in attrezzature speciali progettate per questo scopo. Esistono diversi tipi di apparecchiature per la tempra, ma oggi le apparecchiature a induzione sono diventate le più popolari. L'impianto ad induzione è ottimo per la tempra del rame, consentendo di ottenere un prodotto di elevata qualità. Grazie al software automatizzato dell'apparecchiatura HDTV, viene configurato con elevata precisione, indicando il tempo di riscaldamento, la temperatura e il metodo di raffreddamento del metallo.

Se un'azienda indurisce costantemente prodotti in metallo, sarebbe meglio prestare attenzione a un set speciale di attrezzature progettate per un indurimento comodo e rapido. Il complesso di tempra ELSIT dispone di tutte le attrezzature necessarie per la tempra ad alta frequenza. Il complesso di tempra comprende: un impianto a induzione, una macchina di tempra, un manipolatore e un modulo di raffreddamento. Se il cliente ha bisogno di indurire prodotti di forme diverse, nel complesso di indurimento è possibile includere una serie di induttori di varie dimensioni.

Graaver 04-03-2010 20:17

Inizierò da molto lontano...

Realizzo medaglie sportive da più di dieci anni, ma ci sono domande che incontro costantemente e non ho mai trovato la risposta definitiva.. qualcuno può aiutarmi? eccone uno..

Per aumentare la duttilità, durante la pressatura, il pezzo in ottone deve essere ricotto... ed è qui che inizia il divertimento...

Al momento sto utilizzando questa ricetta per la ricottura dell'ottone L63 (derivata sperimentalmente):

Riscaldare in forno a t=560 C, mantenere per 1,5-2 ore, raffreddare all'aria.

A parità di parametri (marca dell'ottone, modalità di manutenzione), i risultati di output sono completamente diversi.

In un caso, tutti i “pulcini e sbuffi”... l'ottone diventa “morbido”, si deforma facilmente e ha una superficie uniforme, liscia come uno specchio (corrispondente allo “specchio” del francobollo).

In un'altra versione, tutto sembra essere uguale .. "morbido" (plastica), solo dove dovrebbe esserci uno "specchio" appare una leggera "buccia d'arancia-cellulite" appena percettibile .. sembra una sciocchezza, ma l'orrore non è piacevole

La domanda è...

Forse qualcuno ha affrontato un problema simile, come è stato risolto?

Interessato a: temperatura, tempo di esposizione durante il riscaldamento e tempo (metodo) di raffreddamento.

Inoltre, è possibile "curare" billette di ottone "infette da cellulite" (non il MOT corretto)?

Con tutto il rispetto, Andrea.

Ress75 04-03-2010 20:47

Nelle tecniche di gioielleria esiste una tecnica del genere: si chiama p.. (non ricordo più a lungo). Il punto viene ripetuto ricottura (6 volte) dell'argento, ecc. Il metallo inizia a macinare dall'interno del prodotto e ad ogni ciclo localmente la superficie del prodotto si gonfia: appare un rilievo desertico con buccia d'arancia. In generale è bello, poi c'è lo sbiancamento naturale, ecc. Forse uscirà qualcosa di simile qui?

YUZON 04-03-2010 21:45

Esattamente l'intero L 63? o forse PM

Graaver 04-03-2010 22:08

citazione: L'ottone proviene dallo stesso lotto o da forniture diverse?

Esattamente l'intero L 63? o forse PM

Festa uno..

A volte tagliano tre fogli (anche supponendo che i fogli siano diversi, tutti i pezzi grezzi vengono messi in un sacchetto, sono circa 900 pezzi, 300 pezzi per foglio), io ricotto... parte è normale, parte è “cellulite” (cioè un lotto dopo la manutenzione è tutto normale, altro problema)..

È vero, ammetto che il tempo di permanenza in forno è diverso..

Sono esclusi problemi con differenze di temperatura.. il forno permette di mantenere la temperatura "+"_"-" 1 grado C

Senza ricottura non esiste la “cellulite”, ma è anche così difficile far passare un pezzo del genere..

Se qualcuno l'ha riscontrato, esiste una ricetta garantita?

Essere “morbidi” e senza “cellulite”…?

Graaver 04-03-2010 22:19

Qualcuno sa in quali condizioni (superando quali parametri) accade questa cosa brutta?

un po' speciale 04-03-2010 23:35

Forse cercando su Google una domanda sui difetti di ricottura dell'ottone potrebbe chiarire qualcosa...

YUZON 05-03-2010 11:53

Puoi anche provare:

Non è necessario effettuare tempi di posa lunghi, a seconda del processo: caricamento a t=600 C, riscaldamento a circa 1 mm/min. Una volta che la temperatura si sarà stabilizzata, raffreddatela all'aria o con acqua.

IMHO: Se esposto a un'atmosfera ossidante per lungo tempo, lo zinco inizia a ossidarsi e a "graffiare" la superficie.

E a volte la colpa è dei rulli che non riescono a gestire il loro processo tecnico)

Graaver 05-03-2010 14:41

Sperimentando con t=600 C, mi era garantito che mi venisse la “cellulite”, anche se il tempo di esposizione era lungo..

Ci sarà occasione di sperimentare nuovamente nel prossimo futuro..

Cercherò di ridurre il tempo che i pezzi trascorrono nel forno..

Nestore74 05-03-2010 16:39

2Graaver

Dopo le vacanze, controllo con i miei amici (i ragazzi lavorano molto con gli ottoni - souvenir, accessori per i premi), forse possono dirmi qualcosa, risponderò se per allora questa domanda è ancora rilevante.

YUZON 05-03-2010 16:50

citazione: Cercherò di ridurre il tempo che i pezzi trascorrono nel forno..

In termini di tempo: meno è, meglio è. purché il forno torni alla normalità.

Non spedire in un pacco stretto.

Boule 05-03-2010 17:28

puoi, i tuoi 5 centesimi: direttamente in acqua, senza esposizione all'aria

Boule 05-03-2010 17:29

il semplice indurimento delle leghe di rame è esattamente l'opposto dell'indurimento degli acciai: la duttilità aumenta

Graaver 05-03-2010 20:12

citazione: dopo le vacanze, controllo con i miei amici (i ragazzi lavorano molto con gli ottoni - souvenir, armamentario per i premi), forse possono dirmi qualcosa, risponderò se per allora questa domanda è ancora attuale.

Ogni consiglio è rilevante!

E l'esperienza pratica è particolarmente importante!

citazione: caricare a 600 e accendere il forno a t=560.

Non spedire in un pacco stretto.

Ho provato a raffreddare in acqua... ma anche in questo caso l'esposizione dei pezzi grezzi nel forno è stata significativa e tutto nel batch era il più "stretto" possibile..

Forse è stato questo il motivo del fallimento...

Graaver 12-03-2010 19:52

È successo quello che meno mi aspettavo...

La storia in breve è questa...

Ho ordinato due fogli di ottone e li ho mandati in produzione senza controllare..

Si è scoperto che un foglio, come ordinato, era di ottone (L63), e il secondo era di bronzo (marca sconosciuta, ha una piacevole sfumatura rosa)..

Il bronzo non mi si addice tecnicamente. caratteristiche.

Quindi tutta la festa, per non sprecarsi, si sposta in un mercatino delle pulci.

Forse qualcuno ne avrà bisogno?!!

Ecco una foto di grezzi e una medaglia "di prova" realizzata con questo materiale.

Graaver 13-03-2010 09:27

Ho condotto un esperimento con un nuovo lotto... tempo di permanenza in forno “minimo richiesto” + caricamento “sciolto” + raffreddamento in acqua.”.

L'esperimento è riuscito...non esiste la “cellulite”!

Grazie mille ai campeggiatori monotenda “Bul” e “YUZON” per i loro consigli pratici!!!

Mi scuso per essere stato invadente..

È possibile “ripristinare” l'ottone dopo una manutenzione impropria?

Con tutto il rispetto, Andrea.