Холоднокатаная электротехническая сталь. Электротехническая сталь или трансформаторное железо: марки, описание

Электротехнические стали предназначены для изготовления сердечников трансформаторов, дросселей, статоров и роторов динамомашин, различных деталей электромагнитных приборов и аппаратов

. Эти изделия работают в переменных магнитных полях, поэтому в них индуцируются вихревые токи. Кроме того,они подвергаются быстрому перемагничиванию. Потери мощности на возбуждение вихревых токов и на перемагничивание снижают к.п.д. машин и поэтому должны быть сведены к минимуму. Одним из основных требований, предъявляемых к свойствам электротехнической стали, является минимальная величина суммы этих потерь, отнесенная к единице массы электротехнической стали

. Эти потери измеряют в Вт/кг и их называют удельными или ваттными потерями.

Величина ваттных потерь определяется как качеством электротехнической стали, так и конструкцией и технологией изготовления изделий из нее. Например, сила вихревых токов в сердечниках трансформаторов и, следовательно, мощность потерь определяются электрическим сопротивлением материала и площадью поперечного сечения листов, из которых набран сердечник, и чем больше электросопротивление и меньше толщина листов, тем меньше ваттные потери

. Потери на перемагничивание определяются шириной петли гистерезиса: чем уже петля гистерезиса и меньше коэрцитивная сила, тем меньше удельные потери мощности, теряемой на перемагничивание. Ширина петли гистерезиса и коэрцитивная сила зависят от состава электротехнической стали.

К электротехническим сталям предъявляют и ряд других требований, вытекающих из особенностей службы изделий. Если, например, сталь для изготовления магнитопроводов трансформаторов должна обладать высокими электротехническими свойствами в одном направлении

, что означает, что для этого металла допускается большая анизотропия магнитных свойств, то для изготовления сердечников динамомашин и других аппаратов с разветвленным магнитным потоком необходимо, чтобы анизотропия свойств была минимальной.

Одно из важных свойств электротехнических сталей заключается в их склонности к старению

, которое приводит к заметному изменению свойств и ухудшает работу аппаратов.

Большинство изделий из трансформаторных сталей изготавливают методом штамповки из листа. Поэтому ко всем трансформаторным сталям предъявляют высокие требования в отношении их пластичности при прокатке и штамповке

.

Комплекс необходимых свойств электротехнических сталей зависит от химического состава металла и определенных физико-кристаллографических параметров листа, обеспечиваемых в результате сложной механической и термической обработки при переделе, слитка в лист.

Электротехнический лист получают горячей и холодной прокаткой

. В настоящее время производят только трансформаторной стали 30 марок горячекатаной и 39 марок холоднокатаной. Холодная прокатка электротехнического металла предпочтительнее

, так как позволяет получать текстурованный лист (текстура - это преимущественная ориентация кристаллов в поликристаллическом агрегате, в данном случае в листе). В таком листе ваттные потери и коэрцитивная сила меньше, чем в нетекстурованном.

Высокие электромагнитные свойства, низкие ваттные потери и высокая магнитная индукция обеспечиваются совершенной ребровой (110) и или кубической (100) текстурой. В листе из с ребровой текстурой ваттные потери вдоль направления прокатки в два раза ниже, чем в горячекатаных листах. Но ребровой текстуре свойственна ярко выраженная анизотропия электромагнитных свойств: в поперечном направлении удельные потери почти в 4 раза, а коэрцитивная сила в 3 раза больше, чем в направлении прокатки

.

Сталь с кубической текстурой отличается еще более высокими электротехническими свойствами как в продольном, так и особенно в поперечном направлении относительно прокатки. Поэтому в настоящее время расширяют производство холоднокатаного электротехнического листа текстурой и осваивают выпуск листа с кубической текстурой и производство горячекатаного листа постепенно сокращают, в ближайшие годы будет полностью прекращено.

Совершенная ребровая структура трансформаторной стали образуется при двукратной холодной прокатке с промежуточным и окончательным отжигом

. Для ее образования в процессе вторичной рекристаллизации необходимо наличие дисперсных включений. Их роль проявляется в том, что при вторичной рекристаллизации они препятствуют нормальному росту зерен исходной структуры, в результате чего преимущественный рост получают отдельные зерна с ориентацией, образовавшиеся при первичной рекристаллизации.

Для получения высоких свойств трансформаторной стали необходимо, чтобы примеси, образующие включения, были удалены после того, как будет получена совершенная ребровая структура

. Это происходит на заключительной стадии термической обработки путем растворения включений, диффузии примесей к поверхности и удаления их в газовую фазу.

Получению ребровой текстуры способствуют включения двух типов: сульфиды марганца и нитриды алюминия или кремния. Соответственно применяют и два варианта технологии производства трансформаторной стали - серный и азотный

. При применении серного варианта в металле должно быть около 0,1 % Мn и примерно 0,02% S. Еще в СССР получил распространение в основном азотный вариант технологии производства электротехнической стали в дуговых печах.

Электротехнические свойства листа в значительной степени определяются размерами зерна, с увеличением которого удельные потери снижаются

. Объясняется это искаженной кристаллической решеткой границ зерен, являющихся поэтому препятствием для прохождения магнитного поля. Увеличение размеров зерна сокращает протяженность границ и тем самым способствует улучшению свойств листа.

Поскольку свойства трансформаторной стали определяются не только химическим составом металла, но и физико-кристаллографическими параметрами листа, зависящими в свою очередь от состава металла и способа производства листа, стандартная маркировка листовой электротехнической стали отражает ее назначение, химический состав, технологию изготовления листа и его магнитные свойства. Например, в маркировке Э43А, Э3200, Э330А цифры и буквы расшифровываются следующим образом:

- Э - электротехническая сталь;

- первая цифра - содержание кремния, %;

- вторая цифра - гарантированные магнитные свойства стали (1 - с нормальными, 2 - с пониженными, 3 - с низкими ваттными потерями);

- 00 - сталь холоднокатаная малотекстурованная,

- 0 - холоднокатаная текстурованная;

- А - сталь повышенного качества с особо низкими потерями.

Кремний является единственным элементом, вводимым в трансформаторную сталь с целью улучшения электротехнических свойств железа, поэтому в маркировке отражается его содержание. Наличие кремния увеличивает магнитную проницаемость и электросопротивление стали, понижает коэрцитивную силу, уменьшая тем самым потери и на перемагничивание и на вихревые токи

. Все другие элементы, за исключением фосфора, отрицательно влияют на электротехнические свойства железа. Поэтому технология выплавки и передела электротехнических сталей строится таким образом чтобы в готовом листе при значительном количестве кремния содержалось как можно меньше других примесей.

В связи с этим для изготовления изделий, которые должны обладать высоким магнитным насыщением, используют трансформаторные стали, содержащие пониженное количество кремния. Поэтому в так называемых динамных сталях содержание кремния составляет 2-3%. В трансформаторных сталях, которые должны иметь минимальные потери при перемагничивании, содержание кремния составляет 3-4,5%.

Кроме кремния, увеличению размеров зерна и улучшению электротехнических свойств стали способствуют добавки фосфора

. Однако, поскольку фосфор одновременно увеличивает хрупкость стали, его можно использовать лишь в небольших (до 0,2%) количествах для легирования более пластичных динамных сталей.

Высокое содержание кремния вызывает появление в этих сталях ряда специфических металлургических дефектов. Наиболее распространенным дефектом электротехнических сталей являются газовые пузыри и рослость слитков

. Установлена зависимость степени поражения слитков от содержания водорода: слитки получаются плотными с глубокой усадкой при содержании водорода менее 4 мл на 100 г металла, а при содержании водорода 8 мл на 100 г металла все слитки не дают усадки. Эти концентрации не превышают обычного уровня для легированных конструкционных, шарикоподшипниковых и нержавеющих сталей, но дефект проявляется только на электротехнических сталях.

Объясняется это уменьшением в присутствии кремния растворимости водорода, что в процессе кристаллизации вызывает его сильную ликвацию и образование пузырей

. Поэтому при выплавке электротехнических сталей должно уделяться особое имание мерам по снижению содержания водорода

, некоторое влияние на рослость слитков оказывает и присутствующее в металле азота. В силу этого его содержание в металле не должно р выщать 0,006-0,010%. Сильно влияет на поражение металла пузырями температура: чем она выше, тем больше растворяется в металле газов и, кроме того, тем в большей степени замедляется кристаллизация, вызывая усиление ликвации и увеличение поражения слитков пузырями. Поэтому температура металла при разливке должна быть не выше 1590° С.

Другими дефектами электротехнических сталей являются завороты корочки при разливке, вызывающие образование плен и снижающие качество поверхности металла, а также образование в слитках внутренних трещин - «скворечников» , возникающих при большой скорости охлаждения при температуре ниже 120° С.

Особенности производства холоднокатаной трансформаторной стали

Трансформаторная (электротехническая) листовая сталь идет на изготовление трансформаторов, электрических машин и приборов. Эта сталь отличается низкими потерями при перемагничивании, высокой магнитной индукцией и низким значением коэрцитивной силы. Толщина электротехнической горячекатаной и холоднокатаной листовой стали составляет 1,0-0,1 мм. Лучшая трансформаторная сталь - холоднокатаная .

Максимальное содержание кремния в холоднокатаной трансформаторной стали обычно не превышает 3,5%, так как при большей его концентрации значительно снижается пластичность и увеличивается жесткость стали. Сталь в основном прокатывается толщиной 0,5, 0,35 и 0,2 мм в рулонах. Поставляется холоднокатаная трансформаторная сталь в листах длиной 720-2000 и рулонах шириной 240-1000 мм.

Чем меньше толщина листа, тем меньше потери при перемагничивании и выше служебные качества трансформаторов и приборов. Лучшие показатели удельных потерь холоднокатаной трансформаторной стали составляют 0,5-0,6 Вт/кг при перемагничивании ее с частотой 50 Гц и максимальном значении индукции 10 000 Гс.

На магнитные свойства трансформаторной стали основное влияние оказывает содержание кремния, который повышает электросопротивление и способствует при нагреве росту крупных зерен, что увеличивает магнитную проницаемость стали. Образованию крупных зерен содействует и строгое ограничение в стали других примесей- углерода, серы, фосфора, водорода, азота.

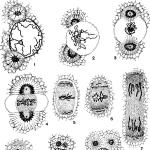

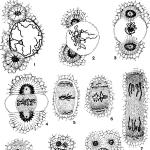

Холоднокатаная трансформаторная сталь текстурована, она имеет высокие магнитные свойства в направлении прокатки (в горячекатаной стали текстуры нет). Две наиболее характерные текстуры трансформаторной

Направление прокатки стали -ребровая и кубическая. При ребровой текстуре диагональная плоскость кубической решетки (ПО) совпадает с плоскостью прокатки, а направление легкого намагничивания в решетки а-железа (100)-с направлением прокатки. Направление трудного намагничивания (111) составляет с направлением прокатки угол 55°.

Анизотропия магнитных свойств при данной текстуре учитывается при изготовлении трансформаторов для того, чтобы магнитный поток и направление прокатки (направление малых потерь и высокой магнитной проницаемости) совпадали.

При кубической текстуре плоскость (100) совпадает с плоскостью прокатки, а ребра куба (направления легкого намагничивания) располагаются по направлению прокатки и поперек ее. Таким образом, магнитные свойства у сталей с кубической текстурой одинаковы в направлении прокатки и поперек ее; эти стали целесообразно применять в качестве сердечников трансформаторов и приборах, в которых направление магнитного потока изменяется во времени. Исходным материалом при холодной прокатке транформаторной стали являются горячекатаные рулоны с толщиной листа примерно 2,5 мм.

В цехе холодной прокатки сначала осуществляется обезуглероживающий отжиг горячекатаных рулонов при температуре 800°С в течение ~30 ч без защитной атмосферы. Затем производится непрерывное травление отожженных рулонов в растворе серной (соляной) кислоты.

Холодная прокатка трансформаторной стали толщиной 0,5 и 0,35 мм происходит в два передела (с промежуточным отжигом) при общем обжатии за каждый, передел ~60%. Затем осуществляется окончательный высокотемпературный отжиг при температуре 1150- 1180° С, приводящий к росту крупных зерен. Это связано с тем, что трансформаторная сталь (твердый раствор кремния в а-железе) при нагреве не имеет превращения a-Fe4±Y"Fe- Росту крупных зерен способствуют и незначительные примеси других элементов, составляющие сотые и тысячные доли процента. Например, содержание углерода в готовом листе составляет всего 0,004- 0,008%г

При отжиге текстура деформации переходит в текстуру рекристаллизации, ориентированную по-другому.

Таким образом ребровая или кубическая текстура получаются в результате рекристаллизации при окончательном высокотемпературном отжиге. Этот отжиг производится в защитной атмосфере, представляющей собой азот или сухой водород. Последний, соединяясь с кислородом, образует пары воды, которые сразу же испаряются и рафинирует сталь, поглощая остатки углерода. Кроме того, сухой водород способствует получению наиболее совершенной кубической текстуры, но он дорог по сравнению с азотом и взрывоопасен. По этой причине чаще всего в качестве защитной среды от окисления применяют азот (или смесь азота и водорода).

В цехах холодной прокатки трансформаторную сталь изготовляют с электроизоляционным покрытием, что позволяет повысить ее эксплуатационные и антикоррозионные свойства. Рулоны разрезают на листы требуемых размеров на агрегатах поперечной и продольной резки. Холодную прокатку трансформаторной стали осуществляют также на одноклетевых станах, а в последнее время на 20-валковых станах, обеспечивающих получение готового листа высокого качества.

Относится к магнитным сталям, которые используются для изготовления электро- и постоянных магнитов, для сердечников магнитного переменного поля, например, трансформаторов, электроизмерительных приборов и т.д. Магнитная сталь может классифицироваться по магнитным свойствам на магнитотвердую и магнитомягкую. К последним и относится электротехническая сталь, купить которую по невысокой стоимости можно в компании ПромКомлект.

Тонколистовая магнитомягкая сталь, которая используется для изготовления магнитопроводов следующего электротехнического оборудования: трансформаторов, генераторов, дросселей, реле, стабилизаторов и др. Поставка электротехнической стали производится в листах, наиболее популярные размеры которых 750х1500 мм и 1000x2000 мм или в стальных рулонах , что позволяет облегчить процесс раскройки материала.

Классификация электротехнической стали

по технологии производства различают:

- холоднокатаные электротехнические стали ГОСТ 21427.1-83, ГОСТ 21427.2-83, содержащие до 3,3 % кремния

- горячекатаные электротехнические стали , содержащие до 4,5% кремния

по видам продукции:

- листовой прокат электротехнической стали

- сортовой прокат электротехнической стали

- рулонный прокат электротехнической стали

- лента резанная из электротехнической стали

Электротехническая сталь может менять такие электромагнитные свойства как удельное электрическое сопротивление, магнитная проницаемость и другие в зависимости от количества кремния, содержащегося в ней.

Электротехническая сталь обычно подвергается отжигу при 800-850 градусов по Цельсию для снятия механических напряжений. В случае поставки электротехнической стали в неотожженном состоянии, ее необходимо повергать дополнительной термической обработке.

Маркировка электротехнической стали

Электротехническая сталь маркируется цифрами, которыми обозначают следующее:

- первая цифра - класс по виду прокатки

- вторая цифра - тип по содержанию кремния

- третья цифра - по основной нормируемой характеристики

- четвертая и пятая цифры - значение вышеуказанной характеристики

Кроме того встречается обозначение марки электротехнической стали в буквенно-цифровом виде: буква Э обозначает тип стали, следующая за ней цифра - степень легирования стали кремнием.

К электротехническим сталям относится техническое железо - сплав с углеродом не более 0,02 %. Техническое железо используется в изготовлении сердечников, электромагнитов, пластин аккумуляторов и т.д. Магнитные свойства железа изменяются при переплавках в вакуумной среде, а внутреннее напряжение, как и в случае электромагнитной стали, снижается отжигом.

,

Тонколистовая сталь, применяемая для производства магнитных проводов оборудования электрического функционирования (трансформаторы, генераторы, реле, электрические двигатели и магниты), называется электротехнической сталью. Материал является магнитно-мягким, что делает его оптимальным для использования в электротехнике.

Свойства, которыми обладает электротехническая сталь

От нужных требований зависит содержание доли кремния, повышающее удельное сопротивление электричества. Различные производственные технологии разграничивают электротехнические стали на:

- горячекатаные – содержание кремния до 4.5 процентов;

- холоднокатаные – содержание кремния до 3.3 процента.

Существует условное разделение на:

- динамную;

- релейную;

- трансформаторную.

Электрические приборы работают в переменных магнитных полях, потому происходит индукция вихревых токов и быстрое перемагничивание. Данный расход мощности снижает коэффициент полезной деятельности. Главное требование к такому оборудованию – минимизировать эти потери, как путем добавления кремния, так и тонкостью листов материала.

Электротехническая сталь обладает отличной магнитной проницаемостью. Выпускается обычно в листах, имеющих толщину от 0.1 до 0.5 миллиметра либо холодного, либо горячего проката. В кристаллической структуре горячекатаной и холоднокатаной стали существуют серьезные различия.

Крупнокристаллический материал имеет магнитную проницаемость выше, чем мелкокристаллический. Обработка (как механическая, так и термическая), посредством изменения величины кристаллов, влияет на магнитные свойства. Отжиг металла способствует увеличению размеров кристаллов и уменьшению внутреннего напряжения. Это увеличивает проницаемость, а коэрцитивную силу уменьшает.

Классификация в зависимости от маркировки

Значение цифр маркировки стали:

- Первая цифра: структура и тип проката. 1 – изотропная горячекатаная, 2 – изотропная холоднокатаная, 3 – анизотропная холоднокатаная.

- Вторая цифра: долевая часть кремния. 0 – до 0.4 процентов, 1 – от 0.4 до 0.8 процентов, 2 – от 0.8 до 1.8 процентов, 3 – от 1.8 до 2.8 процентов, 4 – от 2.8 до 3.8 процентов, 5 - от 3.8 до 4.8 процентов.

- Третья цифра: основная характеристика. Удельные потери энергии при магнитной индукции.

- Четвертая и пятая цифры: количественный показатель характеристик.

Первые три числа обозначения марки показывают тип электротехнической стали.

Сталь электротехническую различных видов отличает разная цена и назначение материала. Выпускается зачастую в отожженном виде. Иногда требуется дополнительная термообработка при 800 градусах по Цельсию. Если стали поставляют не отожженными, требуется обработка высокой температурой деталей для соответствующего уровня качества.

Сталь нелегированная электротехническая

Данный материал применяется в магнитных цепях различных электроаппаратах.

Сталь классифицируют по виду:

- изделия (лента, лист, рулон);

- качественной характеристике поверхности металла.

Наш интернет-магазин предлагает купить легко и быстро высококачественную продукцию в ассортименте, удовлетворяющем широкие запросы. Электротехническая сталь востребована благодаря оптимальной магнитной проницаемости, незначительным утратам энергии в магнитном поле.