एनीलिंग के बाद पीतल की कठोरता l63। पीतल का एनीलिंग, सख्तीकरण और ताप उपचार

उच्च तापीय चालकता के कारण, तांबा मिश्र धातुओं के सख्त ताप उपचार के दौरान कठोरता की समस्या उत्पन्न नहीं होती है। अर्ध-तैयार उत्पादों और व्यवहार में उपयोग किए जाने वाले उत्पादों के आयामों के साथ, उन्हें शांत किया जाता है।

तांबे और उस पर आधारित मिश्र धातुएं ऊंचे तापमान पर ऑक्सीजन और जल वाष्प के साथ सक्रिय रूप से संपर्क करती हैं, कम से कम एल्यूमीनियम और उसके मिश्र धातुओं की तुलना में अधिक तीव्रता से। इस विशेषता के संबंध में, सुरक्षात्मक वातावरण का उपयोग अक्सर अर्ध-तैयार उत्पादों और उत्पादों के ताप उपचार में किया जाता है तांबे और उसके मिश्र धातुओं से, जबकि एल्यूमीनियम ताप उपचार तकनीक में सुरक्षात्मक वातावरण दुर्लभ हैं।

तांबे और उसके मिश्र धातुओं की एनीलिंग संतुलन संरचना से उन विचलनों को खत्म करने के लिए की जाती है जो जमने के दौरान या यांत्रिक क्रिया या पिछले ताप उपचार के परिणामस्वरूप उत्पन्न होते हैं।

होमोजेनाइजेशन एनीलिंग में सिल्लियों को अधिकतम संभव तापमान तक गर्म करना शामिल है, जिससे मिश्र धातुओं के संरचनात्मक घटकों के पिघलने का कारण नहीं बनता है। तांबे और पीतल में अलगाव की घटनाएं नगण्य रूप से विकसित होती हैं, और गर्म दबाव उपचार के तहत सिल्लियों को गर्म करना उनके समरूपीकरण के लिए पर्याप्त है।

मुख्य तांबा मिश्र धातु जिन्हें समरूपीकरण एनीलिंग की आवश्यकता होती है, वे टिन कांस्य हैं, क्योंकि Cu-Sn प्रणाली में तरल और ठोस चरणों की संरचना बहुत भिन्न होती है, और इसलिए तीव्र वृक्ष के समान पृथक्करण विकसित होता है।

समरूपीकरण एनीलिंग के परिणामस्वरूप, सिल्लियों की संरचना और रासायनिक संरचना की एकरूपता बढ़ जाती है। उच्च गुणवत्ता वाले अंतिम उत्पाद प्राप्त करने के लिए होमोजिनाइजेशन एनीलिंग शर्तों में से एक है।

तांबे और उस पर आधारित मिश्र धातुओं के अर्ध-तैयार उत्पादों के उत्पादन में पुन: क्रिस्टलीकरण एनीलिंग सबसे आम तकनीकी चरणों में से एक है।

तांबे के पुनर्क्रिस्टलीकरण की शुरुआत का तापमान Zr, Cd, Sn, Sb, Cr द्वारा तीव्रता से बढ़ जाता है, जबकि Ni, Zn, Fe, Co का प्रभाव बहुत कम होता है। कई तत्वों की एक साथ उपस्थिति के साथ पुन: क्रिस्टलीकरण की शुरुआत के तापमान में वृद्धि गैर-योज्य है, लेकिन सबसे प्रभावी अशुद्धता के योगदान से थोड़ा अधिक है। कुछ मामलों में, उदाहरण के लिए, जब सीसा और सल्फर को तांबे में मिलाया जाता है, तो कुल प्रभाव व्यक्तिगत प्रभावों से अधिक होता है। ऑक्सीजन युक्त तांबे के विपरीत, फॉस्फोरस के साथ डीऑक्सीडाइज़्ड तांबे में एनीलिंग के दौरान मजबूत अनाज वृद्धि की संभावना होती है। फॉस्फोरस की उपस्थिति में पुन: क्रिस्टलीकरण सीमा उच्च तापमान पर स्थानांतरित हो जाती है।

6 घंटे के लिए 800 डिग्री सेल्सियस पर एनीलिंग के बाद 2*10 इंच-2 सेमी के दाने के आकार के साथ ऑक्सीजन मुक्त तांबे के लिए विरूपण की महत्वपूर्ण डिग्री लगभग 1% है। लोहे जैसी अशुद्धियाँ, विरूपण की महत्वपूर्ण डिग्री को बढ़ाती हैं, जो पीतल के लिए 5-12% है (चित्र 44)।

पीतल का पुनर्क्रिस्टलीकरण तापमान पिछले प्रसंस्करण से भी प्रभावित होता है, मुख्य रूप से ठंड विरूपण की डिग्री और इस प्रसंस्करण के दौरान गठित अनाज का आकार। इसलिए, उदाहरण के लिए, 440 डिग्री सेल्सियस के तापमान पर पीतल एल95 के पुन: क्रिस्टलीकरण की शुरुआत से पहले का समय 30% की ठंड विरूपण की डिग्री पर 30 मिनट और 80% की विरूपण की डिग्री पर 1 मिनट है।

प्रारंभिक दाने का आकार विरूपण की डिग्री में वृद्धि के विपरीत क्रिस्टलीकरण प्रक्रिया को प्रभावित करता है। उदाहरण के लिए, 30 और 15 माइक्रोमीटर के प्रारंभिक दाने के आकार के साथ एल95 मिश्र धातु में, 440 डिग्री सेल्सियस के तापमान पर 50% विरूपण के बाद एनीलिंग करने से क्रमशः 5 और 1 मिनट के बाद पुन: क्रिस्टलीकरण होता है। उसी समय, यदि एनीलिंग तापमान 140 डिग्री सेल्सियस से अधिक हो तो प्रारंभिक अनाज का आकार पुन: क्रिस्टलीकरण दर को प्रभावित नहीं करता है।

अंजीर पर. 45 एनीलिंग तापमान (विरूपण की डिग्री 45% एनीलिंग समय 30 मिनट) पर α-पीतल की संरचना के प्रभाव पर डेटा दिखाता है, जो एक दिए गए अनाज का आकार प्रदान करता है। समान विरूपण और एनीलिंग स्थितियों के तहत, जस्ता सामग्री में वृद्धि के साथ, अनाज का आकार घट जाता है, न्यूनतम तक पहुंच जाता है, और फिर बढ़ता है। इसलिए, उदाहरण के लिए, 30 मिनट के लिए 500°C पर एनीलिंग करने के बाद, दाने का आकार है: तांबे में 0.025 मिमी; पीतल में 15% Zn 0.015 मिमी, और पीतल में 35% Zn 0.035 मिमी। चित्र 45 यह भी दर्शाता है कि α-पीतल में अनाज अपेक्षाकृत कम तापमान पर बढ़ना शुरू होता है और ठोस तापमान तक बढ़ता है। दो-चरण (α + β) - और विशेष पीतल में, अनाज की वृद्धि, एक नियम के रूप में, केवल तापमान पर होती है कौन सा β-चरण. उदाहरण के लिए, पीतल L59 के लिए, 750 डिग्री सेल्सियस के तापमान से ऊपर एनीलिंग करने पर अनाज में महत्वपूर्ण वृद्धि शुरू होती है।

पीतल का एनीलिंग तापमान उस तापमान से लगभग 250-350 डिग्री सेल्सियस अधिक चुना जाता है जिस पर पुनर्क्रिस्टलीकरण शुरू होता है (तालिका 16)।

α⇔α+β-संक्रमण से ऊपर के तापमान पर 32-39% Zn युक्त तांबा मिश्र धातुओं की एनीलिंग के दौरान, β-चरण अवक्षेपित होता है, जो असमान अनाज वृद्धि का कारण बनता है। Cu-Zn प्रणाली की α⇔α+β-संतुलन रेखा से अधिक न होने वाले तापमान पर ऐसे मिश्र धातुओं को एनील करना वांछनीय है। इस संबंध में, पीतल, जो तांबे में जस्ता की अधिकतम घुलनशीलता के बिंदु के पास संरचना में स्थित है, को उच्च तापमान नियंत्रण सटीकता और तांबे की मात्रा पर इसके वितरण की उच्च एकरूपता के साथ भट्टियों में रखा जाना चाहिए।

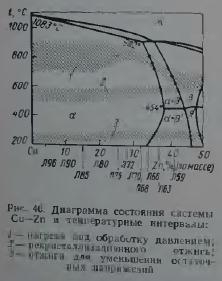

अंजीर पर. 46 घरेलू और विश्व अभ्यास में संचित तकनीकी सिफारिशों के सारांश के परिणामों के आधार पर सरल पीतल के लिए इष्टतम एनीलिंग मोड दिखाता है। पीतल की पूर्ण एनीलिंग के तापमान में जस्ता की मात्रा में वृद्धि के साथ वृद्धि की प्रवृत्ति होती है।

पीतल के पुनर्क्रिस्टलीकरण एनीलिंग के तरीकों का चयन करते समय, यह ध्यान में रखा जाना चाहिए कि तांबे में जस्ता की परिवर्तनीय घुलनशीलता के कारण, α / α + β चरण सीमा (छवि 46) के पास स्थित मिश्र धातुओं को थर्मल रूप से मजबूत किया जा सकता है। 34% से अधिक Zn वाले पीतल को बुझाने से उनमें उम्र बढ़ने का खतरा होता है (चित्र 47), और उम्र बढ़ने के दौरान कठोर होने की क्षमता 42% तक जस्ता सामग्री बढ़ने के साथ बढ़ जाती है। पीतल के इस प्रकार के थर्मल सख्तीकरण को व्यावहारिक अनुप्रयोग नहीं मिला है। फिर भी, पुनर्क्रिस्टलीकरण एनीलिंग के बाद एल63 प्रकार के पीतल की शीतलन दर उनके यांत्रिक गुणों को प्रभावित करती है। 34% से अधिक Zn वाले α-पीतल और α+β-पीतल में सुपरसैचुरेटेड समाधानों के अपघटन की संभावना को भी तनाव कम करने के लिए एनीलिंग शासन चुनते समय ध्यान में रखा जाना चाहिए। मजबूत ठंड विरूपण एनीलिंग के दौरान सुपरसैचुरेटेड α- और β-समाधान के अपघटन को तेज कर सकता है।

साहित्य के अनुसार, पीतल L63 के पुनर्क्रिस्टलीकरण की शुरुआत का तापमान 250 से 480 डिग्री सेल्सियस तक होता है। L63 मिश्र धातु में बेहतरीन दानेदार संरचना 300-400 डिग्री सेल्सियस के तापमान पर एनीलिंग के बाद बनती है। पिछली डिग्री जितनी अधिक होगी शीत विरूपण, समान एनीलिंग स्थितियों के तहत पुन: क्रिस्टलीकृत अनाज का आकार जितना छोटा होगा और कठोरता (छवि 48) उतनी ही अधिक होगी।

एनील्ड सामग्री की गुणवत्ता न केवल उसके यांत्रिक गुणों से, बल्कि पुन: क्रिस्टलीकृत अनाज के आकार से भी निर्धारित होती है। पूरी तरह से पुनर्क्रिस्टलीकृत संरचना में अनाज का आकार काफी समान होता है। पुनर्क्रिस्टलीकरण एनीलिंग के गलत तरीके से सेट किए गए तरीकों के तहत, संरचना में विभिन्न आकार के अनाज के दो समूह स्पष्ट रूप से पाए जाते हैं। यह तथाकथित दोहरी संरचना वर्कपीस पर गहरी ड्राइंग, झुकने या पॉलिश करने और नक़्क़ाशी संचालन में विशेष रूप से अवांछनीय है।

अनाज के आकार में एक निश्चित सीमा तक वृद्धि के साथ, पीतल की संरचना में सुधार होता है, लेकिन सतह की गुणवत्ता बिगड़ जाती है। 40 माइक्रोन से अधिक के दाने के आकार वाले उत्पाद की सतह पर, एक विशिष्ट खुरदरापन "नारंगी छिलका" देखा जाता है।

विकृत संरचना के विकास के चरण समय के साथ काफी बढ़ जाते हैं, और इसलिए एनीलिंग समय को अलग-अलग करके महीन कणों के साथ आंशिक रूप से या पूरी तरह से पुन: क्रिस्टलीकृत संरचना प्राप्त करना संभव लगता है। बहुत छोटे अनाज के आकार के साथ अपूर्ण पुनर्क्रिस्टलीकृत संरचना वाले अर्ध-तैयार उत्पादों को "नारंगी छील" के गठन के बिना मुद्रित किया जाता है।

अपूर्ण एनीलिंग, जिसकी अवधि प्रारंभिक विरूपण की डिग्री से निर्धारित होती है, 250-400 डिग्री सेल्सियस की सीमा में की जाती है। सटीक तकनीकी व्यवस्था का अनुपालन करने के लिए, ऐसी एनीलिंग को ब्रोचिंग भट्टियों में किया जाना चाहिए, जहां ऑपरेटिंग तापमान और धारण समय (ड्राइंग गति) को सख्ती से नियंत्रित किया जाता है।

अपूर्ण एनीलिंग का उपयोग मुख्य रूप से अवशिष्ट तनाव को कम करने के लिए किया जाता है, जिससे तथाकथित "मौसमी क्रैकिंग" हो सकती है। 15% से अधिक Zn की सामग्री के साथ पीतल में निहित इस प्रकार का क्षरण, तनाव (अवशिष्ट और लागू) और विशिष्ट रासायनिक अभिकर्मकों (उदाहरण के लिए, अमोनिया के समाधान और वाष्प) की एक साथ कार्रवाई के तहत अंतर-कणीय दरारों के क्रमिक विकास में शामिल है। , पारा लवण, गीले सल्फ्यूरिक एनहाइड्राइड, विभिन्न एमाइन आदि के समाधान)। ऐसा माना जाता है कि मौसमी दरार के प्रति पीतल की संवेदनशीलता उनके पूर्ण मूल्य की तुलना में तनाव की अमानवीयता के कारण अधिक होती है।

अवशिष्ट तनाव को कम करने के लिए एनीलिंग की प्रभावशीलता की जांच पारा नमूना परीक्षण द्वारा की जाती है। पारा विखंडन परीक्षण विधि अवशिष्ट तनावों की उपस्थिति का गुणात्मक मूल्यांकन देती है। यह पारा नाइट्रेट के संपर्क में आने पर तनावग्रस्त और अस्थिर सामग्री के अलग-अलग व्यवहार पर आधारित है। परीक्षण के दौरान, तनावग्रस्त सामग्री पर अनुदैर्ध्य और अनुप्रस्थ दरारें दिखाई देती हैं, जो नग्न आंखों को दिखाई देती हैं। वे तन्य तनाव वाले स्थानों पर दिखाई देते हैं, जो संचालन के दौरान या भंडारण के दौरान संक्षारण दरार के परिणामस्वरूप उत्पाद के विनाश का कारण बन सकते हैं।

अवशिष्ट तनाव को कम करने के लिए पीतल एनीलिंग मोड अंजीर में दिए गए हैं। 46 और तालिका में. 16.

ताप उपचार की आवश्यकता.

स्टील भागों का ताप उपचार उन मामलों में किया जाता है जहां या तो भाग या उपकरण की ताकत, कठोरता, पहनने के प्रतिरोध या लोच को बढ़ाने के लिए आवश्यक होता है, या, इसके विपरीत, धातु को नरम बनाने के लिए, मशीन के लिए आसान बनाना आवश्यक होता है।

ताप तापमान और बाद में ठंडा करने की विधि के आधार पर, निम्नलिखित प्रकार के ताप उपचार को प्रतिष्ठित किया जाता है: सख्त करना, तड़का लगाना और एनीलिंग करना. शौकिया अभ्यास में, रंग द्वारा गर्म हिस्से का तापमान निर्धारित करने के लिए निम्न तालिका का उपयोग किया जा सकता है।

गर्मी का रंग: स्टील |

ताप तापमान "सी |

गहरा भूरा (अंधेरे में दिखाई देने वाला) |

530-580 |

भूरा लाल |

580-650 |

गहरा लाल |

650-730 |

गहरा चेरी लाल |

730-770 |

चेरी जैसा लाल |

770-800 |

हल्का चेरी लाल |

800-830 |

हलका लाल |

830-900 |

नारंगी |

900-1050 |

गहरा पीला |

1050-1150 |

पीली रोशनी |

1150-1250 |

चमकदार सफेद |

1250-1350 |

सख्त होने से स्टील के हिस्से को अधिक कठोरता और पहनने का प्रतिरोध मिलता है। ऐसा करने के लिए, भाग को एक निश्चित तापमान तक गर्म किया जाता है, कुछ समय के लिए रखा जाता है ताकि सामग्री की पूरी मात्रा गर्म हो जाए, और फिर जल्दी से तेल (संरचनात्मक और उपकरण स्टील्स) या पानी (कार्बन स्टील्स) में ठंडा किया जाता है। आमतौर पर, संरचनात्मक स्टील से बने हिस्सों को 880-900 डिग्री सेल्सियस (गर्म रंग हल्का लाल होता है), टूल स्टील से 750-760 डिग्री सेल्सियस (गहरा चेरी लाल रंग) तक और स्टेनलेस स्टील से 1050-1100 डिग्री सेल्सियस तक गर्म किया जाता है। रंग गहरा पीला). भागों को पहले धीरे-धीरे (लगभग 500 डिग्री सेल्सियस तक) और फिर तेज़ी से गर्म किया जाता है। यह आवश्यक है ताकि भाग में आंतरिक तनाव उत्पन्न न हो, जिससे सामग्री में दरारें और विरूपण हो सकता है।

मरम्मत अभ्यास में, शीतलन का उपयोग मुख्य रूप से एक माध्यम (तेल या पानी) में किया जाता है, जब तक कि यह पूरी तरह से ठंडा न हो जाए, तब तक इसमें भाग छोड़ दिया जाता है। हालाँकि, शीतलन की यह विधि जटिल आकार के भागों के लिए अनुपयुक्त है, जिसमें ऐसे शीतलन के दौरान बड़े आंतरिक तनाव उत्पन्न होते हैं। जटिल आकार के विवरणों को पहले पानी में 300-400 डिग्री सेल्सियस तक ठंडा किया जाता है, और फिर जल्दी से तेल में स्थानांतरित किया जाता है, जहां उन्हें पूरी तरह से ठंडा होने तक छोड़ दिया जाता है। पानी में भाग का निवास समय इसके आधार पर निर्धारित किया जाता है: भाग के प्रत्येक 5-6 मिमी खंड के लिए 1 सेकंड। प्रत्येक व्यक्तिगत मामले में, इस समय को भाग के आकार और वजन के आधार पर अनुभवजन्य रूप से चुना जाता है।

सख्त होने की गुणवत्ता काफी हद तक शीतलक की मात्रा पर निर्भर करती है। यह महत्वपूर्ण है कि भाग को ठंडा करने की प्रक्रिया में, शीतलक का तापमान लगभग अपरिवर्तित रहता है, और इसके लिए इसका द्रव्यमान कठोर भाग के द्रव्यमान से 30-50 गुना अधिक होना चाहिए। इसके अलावा, किसी गर्म हिस्से को डुबाने से पहले, पूरे आयतन में उसका तापमान बराबर करने के लिए तरल को अच्छी तरह मिलाया जाना चाहिए।

शीतलन प्रक्रिया के दौरान, भाग के चारों ओर गैसों की एक परत बन जाती है, जिससे भाग और शीतलक के बीच ताप विनिमय मुश्किल हो जाता है। अधिक गहन शीतलन के लिए, भाग को लगातार सभी दिशाओं में तरल में घुमाना चाहिए।

निम्न-कार्बन स्टील्स (ग्रेड "3O", "35", "40") से बने छोटे हिस्सों को थोड़ा गर्म किया जाता है, पोटेशियम फेरिकैनाइड (पीला रक्त नमक) छिड़का जाता है और फिर से आग में डाल दिया जाता है। जैसे ही कोटिंग पिघल जाती है, भाग को शीतलन माध्यम में डाल दिया जाता है। पोटेशियम आयरन-साइनोजन लगभग 850 डिग्री सेल्सियस के तापमान पर पिघलता है, जो इन स्टील ग्रेड के सख्त तापमान से मेल खाता है।

कठोर भागों को छोड़ना।

कठोर भागों को तड़का लगाने से उनकी भंगुरता कम हो जाती है, कठोरता बढ़ जाती है और आंतरिक तनाव से राहत मिलती है। ताप तापमान के आधार पर, निम्न, मध्यम और उच्च तापमान होते हैं।

कम छुट्टियाँमुख्य रूप से मापने और काटने के उपकरण के प्रसंस्करण में उपयोग किया जाता है। कठोर भाग को 150-250 डिग्री सेल्सियस (रंग हल्का पीला) के तापमान तक गर्म किया जाता है, इस तापमान पर रखा जाता है, और फिर हवा में ठंडा किया जाता है। इस उपचार के परिणामस्वरूप, सामग्री, भंगुरता खोकर, उच्च कठोरता बरकरार रखती है और इसके अलावा, सख्त होने के दौरान होने वाले आंतरिक तनाव को काफी कम कर देती है।

औसत छुट्टियाँउन मामलों में उपयोग किया जाता है जहां वे भागों को मध्यम कठोरता के साथ स्प्रिंगदार गुण और पर्याप्त उच्च शक्ति देना चाहते हैं। ऐसा करने के लिए, भाग को 300-500 डिग्री सेल्सियस तक गर्म किया जाता है और फिर धीरे-धीरे ठंडा किया जाता है।

और अंत में उच्च अवकाशउन हिस्सों के अधीन, जिनमें सभी आंतरिक तनावों को पूरी तरह से दूर करना आवश्यक है। इस मामले में, हीटिंग तापमान -500-600 डिग्री सेल्सियस से भी अधिक है।

साधारण आकार के भागों (रोलर्स, एक्सल, छेनी, सेंटर पंच) का ताप उपचार (शमन और तड़का) अक्सर एक ही समय में किया जाता है। उच्च तापमान पर गर्म किए गए हिस्से को कुछ समय के लिए शीतलक में डाला जाता है, फिर हटा दिया जाता है। तड़का भाग के अंदर जमा गर्मी के कारण होता है।

भाग के एक छोटे से हिस्से को एक अपघर्षक ब्लॉक से तुरंत साफ किया जाता है और उस पर टिंट रंगों में परिवर्तन की निगरानी की जाती है। जब आवश्यक तड़के के तापमान के अनुरूप रंग दिखाई देता है (220 डिग्री सेल्सियस - हल्का पीला, 240 डिग्री सेल्सियस - गहरा पीला, 314 डिग्री सेल्सियस - हल्का नीला, 330 डिग्री सेल्सियस - ग्रे), तो भाग को फिर से तरल में डुबोया जाता है, अब पूर्ण शीतलन. जब छोटे भागों को तड़का लगाया जाता है (जैसे कि शमन में), तो कुछ रिक्त स्थान को गर्म किया जाता है और उस पर एक तड़का हुआ भाग रखा जाता है। इस मामले में, टिंट का रंग भाग पर ही देखा जाता है।

इस्पात भागों की एनीलिंग।

स्टील के हिस्से के यांत्रिक या प्लास्टिक प्रसंस्करण की सुविधा के लिए, एनीलिंग द्वारा इसकी कठोरता को कम किया जाता है। तथाकथित पूर्ण एनीलिंग में यह तथ्य शामिल होता है कि भाग या वर्कपीस को 900 डिग्री सेल्सियस के तापमान तक गर्म किया जाता है, इसे पूरे वॉल्यूम में गर्म करने के लिए आवश्यक कुछ समय के लिए इस तापमान पर रखा जाता है, और फिर धीरे-धीरे (आमतौर पर भट्ठी के साथ) कमरे के तापमान तक ठंडा किया गया।

मशीनिंग के दौरान भाग में उत्पन्न होने वाले आंतरिक तनाव को कम तापमान वाले एनीलिंग द्वारा हटा दिया जाता है, जिसमें भाग को 500-600 डिग्री सेल्सियस के तापमान तक गर्म किया जाता है, और फिर भट्ठी के साथ ठंडा किया जाता है। आंतरिक तनाव को दूर करने और स्टील की कठोरता में कुछ कमी लाने के लिए, अपूर्ण एनीलिंग का उपयोग किया जाता है - 750-760 डिग्री सेल्सियस तक गर्म करना और बाद में धीमी गति से (भट्ठी के साथ भी) ठंडा करना।

एनीलिंग का उपयोग असफल सख्त होने की स्थिति में भी किया जाता है या जब किसी अन्य धातु को संसाधित करने के लिए उपकरण को फिर से सख्त करना आवश्यक होता है (उदाहरण के लिए, यदि कच्चा लोहा ड्रिल करने के लिए तांबे की ड्रिल को फिर से सख्त करने की आवश्यकता होती है)। एनीलिंग के दौरान, भाग को सख्त करने के लिए आवश्यक तापमान से थोड़ा कम तापमान तक गर्म किया जाता है, और फिर धीरे-धीरे हवा में ठंडा किया जाता है। परिणामस्वरूप, कठोर भाग पुनः नरम, मशीनी हो जाता है।

ड्यूरालुमिन का एनीलिंग और सख्त होना।

इसकी कठोरता को कम करने के लिए ड्यूरालुमिन की एनीलिंग की जाती है। भाग या वर्कपीस को लगभग 360 डिग्री सेल्सियस तक गर्म किया जाता है, जैसे कि शमन, कुछ समय के लिए रखा जाता है, और फिर हवा में ठंडा किया जाता है।

एनील्ड ड्यूरालुमिन की कठोरता कठोर ड्यूरालुमिन की लगभग आधी होती है।

लगभग, ड्यूरालुमिन भाग का ताप तापमान निम्नानुसार निर्धारित किया जा सकता है। 350-360 डिग्री सेल्सियस के तापमान पर, लकड़ी की मशाल, जिसे भाग की गर्म सतह पर ले जाया जाता है, जल जाती है और एक काला निशान छोड़ देती है। सटीक रूप से, किसी हिस्से का तापमान तांबे की पन्नी के एक छोटे टुकड़े (माचिस की तीली के आकार) का उपयोग करके निर्धारित किया जा सकता है, जिसे उसकी सतह पर रखा जाता है। 400°C पर, पन्नी के ऊपर एक छोटी हरी लौ दिखाई देती है।

एनील्ड ड्यूरालुमिन में कम कठोरता होती है, इसे टूटने के डर के बिना आधे में मोड़ा और मोड़ा जा सकता है।

सख्त होना।ड्यूरालुमिन को कठोर किया जा सकता है। सख्त करने के दौरान, इस धातु से बने हिस्सों को 360-400 डिग्री सेल्सियस तक गर्म किया जाता है, कुछ समय के लिए रखा जाता है, फिर कमरे के तापमान पर पानी में डुबोया जाता है और पूरी तरह से ठंडा होने तक वहीं छोड़ दिया जाता है। इसके तुरंत बाद, ड्यूरालुमिन नरम और लचीला हो जाता है, मोड़ने और बनाने में आसान हो जाता है। तीन-चार दिन के बाद उसमें कठोरता बढ़ जाती है। इसकी कठोरता (और साथ ही भंगुरता) इतनी बढ़ जाती है कि यह एक छोटे कोण से झुकने का सामना नहीं कर पाती है।

उम्र बढ़ने के बाद ड्यूरालुमिन अपनी उच्चतम शक्ति प्राप्त कर लेता है। कमरे के तापमान पर बुढ़ापा प्राकृतिक और ऊंचे तापमान पर कृत्रिम कहलाता है। कमरे के तापमान पर छोड़े गए ताजा कठोर ड्यूरालुमिन की ताकत और कठोरता समय के साथ बढ़ती है, पांच से सात दिनों के बाद उच्चतम स्तर तक पहुंच जाती है। इस प्रक्रिया को ड्यूरालुमिन एजिंग कहा जाता है।

शहद और पीतल का एनीलिंग।कॉपर एनीलिंग। तांबे का भी ताप उपचार किया जाता है। इस मामले में, तांबे को या तो नरम या सख्त बनाया जा सकता है। हालाँकि, स्टील के विपरीत, तांबा हवा में धीमी गति से ठंडा होने पर कठोर हो जाता है, और तांबा पानी में तेजी से ठंडा होने पर कोमलता प्राप्त कर लेता है। यदि तांबे के तार या ट्यूब को आग पर गर्म (600°) गर्म किया जाए और फिर तुरंत पानी में डुबोया जाए, तो तांबा बहुत नरम हो जाएगा। वांछित आकार देने के बाद, उत्पाद को फिर से आग पर 400 डिग्री सेल्सियस तक गर्म किया जा सकता है और हवा में ठंडा होने दिया जा सकता है। फिर तार या ट्यूब ठोस हो जाएगी।

यदि ट्यूब को मोड़ना आवश्यक हो, तो चपटा होने और टूटने से बचाने के लिए इसे कसकर रेत से भर दिया जाता है।

पीतल को एनीलिंग करने से इसकी लचीलापन में सुधार होता है। एनीलिंग के बाद, पीतल नरम हो जाता है, आसानी से मुड़ जाता है, टूट जाता है और अच्छी तरह से खिंच जाता है। एनीलिंग के लिए, इसे 500°C तक गर्म किया जाता है और कमरे के तापमान पर हवा में ठंडा होने दिया जाता है।

स्टील का नीला पड़ना और "नीला पड़ना"।

नीला पड़ना। जलने के बाद, स्टील के हिस्से विभिन्न रंगों में काले या गहरे नीले रंग के हो जाते हैं, उनमें धात्विक चमक बनी रहती है और उनकी सतह पर एक प्रतिरोधी ऑक्साइड फिल्म बन जाती है; भागों को संक्षारण से बचाना। नीला करने से पहले, उत्पाद को सावधानीपूर्वक पीसकर पॉलिश किया जाता है। इसकी सतह को क्षार में धोकर ख़राब किया जाता है, जिसके बाद उत्पाद को 60-70 डिग्री सेल्सियस तक गर्म किया जाता है। फिर इसे ओवन में रखा जाता है और 320-325 डिग्री सेल्सियस तक गर्म किया जाता है। उत्पाद की सतह का एक समान रंग ही प्राप्त होता है इसके समान तापन के साथ। इस तरह से उपचारित उत्पाद को भांग के तेल में डूबे कपड़े से तुरंत पोंछ दिया जाता है। स्नेहन के बाद, उत्पाद को फिर से थोड़ा गर्म किया जाता है और पोंछकर सुखाया जाता है।

"नीले स्टील जैसा मजबूत आकर्षक व्यक्तित्व। स्टील के हिस्सों को सुंदर नीला रंग दिया जा सकता है। इसके लिए, दो घोल बनाए जाते हैं: 140 ग्राम हाइपोसल्फाइट प्रति 1 लीटर पानी और 35 ग्राम लेड एसीटेट ("लेड शुगर") भी प्रति 1 लीटर पानी में। उपयोग से पहले, घोल को मिलाया जाता है और उबाल आने तक गर्म किया जाता है। उत्पादों को पहले से साफ किया जाता है, चमकने के लिए पॉलिश किया जाता है, जिसके बाद उन्हें उबलते तरल में डुबोया जाता है और वांछित रंग प्राप्त होने तक रखा जाता है। फिर उस हिस्से को गर्म पानी में धोकर सुखाया जाता है, उसके बाद अरंडी या शुद्ध मशीन के तेल से भीगे कपड़े से हल्के से पोंछा जाता है। इस तरह से उपचारित भागों में जंग लगने की संभावना कम होती है।

पीतल

पीतल सबसे आम तांबा आधारित मिश्र धातु है। GOST 15527 के अनुसार मानक पीतल और उनके विदेशी एनालॉग्स की एक सारांश सूची तालिका में दी गई है। 1.

तांबे-जस्ता प्रणाली के मिश्र धातु का राज्य आरेख अंजीर में दिखाया गया है। 1

और जिंक सामग्री के आधार पर तांबा-जस्ता मिश्र धातुओं के वाष्पीकरण, पिघलने और ढलाई के तापमान में परिवर्तन - अंजीर में। 2.

जिंक सामग्री के आधार पर तांबा-जस्ता मिश्र धातुओं की सामान्य लोच के मापांक में परिवर्तन - अंजीर। 3.

सिस्टम के मिश्र धातुओं के इंटरमेटेलिक चरणों के मुख्य पैरामीटरसीयू-Zn तालिका में दिए गए हैं। 2.

अव्यवस्थित β-चरण से क्रमबद्ध में संक्रमण के दौरान β '-निर्दिष्ट तापमान सीमा में चरण, पारस्परिक प्रसार के गुणांक और चरण की वृद्धि दर में कमी होती है। β'-चरण में पारस्परिक प्रसार की सक्रियण ऊर्जा बढ़ जाती है, और β-चरण में यह जस्ता सांद्रता बढ़ने के साथ घट जाती है, जबकि यहβ-चरण की तुलना में β'-चरण में लगभग 1.5 गुना अधिक। परमाणुओं का आंशिक प्रसार गुणांक Zn अव्यवस्थित β-चरण में Cu परमाणुओं की संख्या दोगुनी है और लगभग क्रमित β'-चरण के साथ मेल खाती है।

व्यावहारिक अनुप्रयोग चरण संरचना वाले सरल पीतल हैं α, α + β, β और β + γ .

घरेलू पीतल के अनुसार दबाव-उपचारित पीतल की रासायनिक संरचना ऐप में दी गई है। 1.

साधारण पीतल

सरल पीतल, चरण संरचना के आधार पर, दो प्रकारों में विभाजित होते हैं: एकल-चरण α (33% Zn तक) और दो-चरण α + β (33% Zn से अधिक)।

एकल-चरण पीतल में, जिसमें जस्ता सामग्री संतृप्ति सीमा के करीब है, धीमी प्रसार प्रक्रियाओं के परिणामस्वरूप कभी-कभी β-चरण की छोटी मात्रा मौजूद होती है। हालाँकि, बहुत कम मात्रा में देखे गए /3-चरण के समावेशन का गुणों पर कोई उल्लेखनीय प्रभाव नहीं पड़ता है α -पीतल. इस प्रकार, हालांकि इन ब्रास में दो-चरण संरचना होती है, लेकिन उन्हें उनके भौतिक, यांत्रिक और तकनीकी गुणों के संदर्भ में एकल-चरण ब्रास के रूप में वर्गीकृत करने की सलाह दी जाती है।

सादे पीतल का निर्माण

सिंगल फेज़ (ए)गर्म विरूपण के दौरान पीतल अशुद्धियों की सामग्री के प्रति बहुत संवेदनशील होता है, विशेष रूप से फ्यूज़िबल (द्वि, पी.बी ). मिश्र धातु में बिस्मथ सीमाओं के साथ अलग हो सकता है, इसलिए इसकी एक मोनोएटोमिक परत भी उच्च जस्ता सामग्री वाले एकल-चरण पीतल में लाल भंगुरता पैदा कर सकती है। मशीन की α - जिंक की मात्रा बढ़ने से गर्म पीतल खराब हो जाता है। ठंड होने पर, एकल-चरण पीतल अच्छा काम करते हैं।

दो चरणα + β ऊंचे तापमान पर उच्च लचीलापन की उपस्थिति के कारण पीतल को एकल-चरण वाले की तुलना में बेहतर गर्म अवस्था में संसाधित किया जाता है β -चरण और अशुद्धियों के प्रति कम संवेदनशील होते हैं। हालाँकि, वे तापमान और गति शीतलन व्यवस्था के प्रति संवेदनशील हैं। इस कारण से, गर्म-दबाए गए अर्ध-तैयार उत्पादों में अक्सर एक विषम संरचना देखी जाती है। उदाहरण के लिए, एक बार (पट्टी या पाइप) के सामने के सिरे में मुख्य रूप से महीन सुई जैसी संरचना और उच्च यांत्रिक गुण होते हैं, जबकि बार के पीछे के सिरे पर, शीतलन के परिणामस्वरूप, संरचना दानेदार होती है और इसमें यांत्रिक गुण कम हो जाते हैं। गुण।

ठंडी अवस्था में, दो-चरण वाले पीतल को एकल-चरण वाले की तुलना में खराब तरीके से संसाधित किया जाता है। ठंडी अवस्था में उनकी प्लास्टिसिटी संरचना पर निर्भर करती है। अगर α -चरण क्रिस्टल की मुख्य पृष्ठभूमि पर स्थित होता है β -पतली सुइयों के रूप में चरण, ठंडी अवस्था में दो-चरण पीतल की कार्यशीलता में सुधार होता है।

दबाव द्वारा गर्म कार्य की तापमान सीमा पर पीतल में जस्ता सामग्री का प्रभाव अंजीर में दिखाया गया है। 4.

पीतल में, 200-600 डिग्री सेल्सियस के तापमान रेंज में, चरण संरचना और जस्ता सामग्री के आधार पर, कम प्लास्टिसिटी का एक क्षेत्र देखा जाता है।

पीतल की कोल्ड रोलिंग, ड्राइंग और गहरी स्टैम्पिंग के दौरान, उनकी चरण संरचना की परवाह किए बिना, 0.05 मिमी से अधिक के दाने के आकार वाली संरचना को प्राथमिकता दी जाती है।

साधारण पीतल के ठंडे विरूपण की कुल डिग्री एक निश्चित सीमा द्वारा निर्धारित की जाती है, जिसके ऊपर लचीलापन तेजी से गिरता है। अनुमेय कुल शीत विरूपण की यह सीमा, जो जस्ता सामग्री बढ़ने के साथ घट जाती है, पीतल के प्रत्येक ब्रांड के लिए निर्धारित है।

यदि हम सजातीय क्षेत्र में उच्चतम गर्म लचीलापन लेते हैं β -चरण, और क्षेत्र में कमरे के तापमान पर α -चरण 100% से अधिक, तो दबाव द्वारा पीतल की मशीनीकरण क्षमता निर्धारित की जा सकती है ( मेज. 3).

दबाव और अन्य तकनीकी विशेषताओं द्वारा धातुओं और मिश्र धातुओं की मशीनीकरण क्षमता के ऐसे आकलन अक्सर विदेशी अभ्यास में उपयोग किए जाते हैं।

सादे पीतल का ताप उपचार. साधारण पीतल के ताप उपचार के मुख्य प्रकार पुनर्क्रिस्टलीकरण एनीलिंग और तनाव राहत एनीलिंग हैं। पीतल के पुनर्क्रिस्टलीकरण की प्रक्रिया जस्ता सामग्री और चरण संरचना द्वारा निर्धारित की जाती है।

पुन:क्रिस्टलीकरण प्रारंभ तापमान α -जस्ता की मात्रा बढ़ने से पीतल कम हो जाता है। recrystallization α दृढ़ता से विकृत दो-चरण पीतल में चरण 300 डिग्री सेल्सियस पर शुरू होता है। इन स्थितियों के तहत, β-चरण अपरिवर्तित रहता है और इसका पुन: क्रिस्टलीकरण उच्च तापमान पर शुरू होता है। इसलिए, इष्टतम संरचना प्राप्त करने के लिए एनीलिंग तापमान चुनते समय, दो-चरण पीतल की इस विशेषता को ध्यान में रखना आवश्यक है।

एकल-चरण पीतल के दाने का आकार माइक्रोस्ट्रक्चर के मानकों (GOST 5362) के अनुसार निर्धारित किया जाता है।

हवा या ऑक्सीकरण वाले वातावरण में पीतल के अर्ध-तैयार उत्पादों की एनीलिंग के दौरान, उनकी सतह पर धब्बे बन जाते हैं - ऑक्सीकरण उत्पाद जिन्हें नक़्क़ाशी के दौरान निकालना मुश्किल होता है। ऑक्सीजन आंशिक दबाव (वैक्यूम एनीलिंग) को कम करने से दाग लगने से बचाव होता है, लेकिन डीज़िनसिफिकेशन का खतरा होता है। इसलिए, न्यूनतम तापमान पर और सुरक्षात्मक वातावरण में एनीलिंग करने की सिफारिश की जाती है। उत्पादन परिस्थितियों में, 37-40% जस्ता युक्त पीतल में दाग से बचना सबसे कठिन है।

काटने से साधारण पीतल की मशीनीकरण। पीतल काटने की मशीनीयता (मोड़ना, मिलिंग, योजना बनाना, पीसना) पीतल की चरण संरचना पर निर्भर करती है। एकल-चरण पीतल की मशीनिंग करते समय, चिप्स लंबे होते हैं। दो चरण ( ए + β ) पीतल को एकल-चरण की तुलना में बेहतर संसाधित किया जाता है α -पीतल. /3-चरण की सामग्री में वृद्धि के साथ, चिप्स अधिक भंगुर और छोटे हो जाते हैं। साधारण पीतल को काटकर मशीनेबिलिटी का मात्रात्मक मूल्यांकन पीतल LS63-3 के साथ तुलना करके निर्धारित किया जाता है, जिसकी मशीनेबिलिटी 100% मानी जाती है। सिंगल फेज़ α - पीतल पूरी तरह से पॉलिश किए गए हैं, दो-चरण वाले कुछ हद तक खराब हैं। पीतल की मशीनेबिलिटी और पॉलिशेबिलिटी दी गई है मेज. 4.

साधारण एल की सोल्डरिंग और वेल्डिंग पीतल. सादे पीतल को नरम सोल्डर के साथ बहुत आसानी से जोड़ा जाता है। नरम सोल्डर से टांका लगाने से पहले, सतह को पीसकर या एसिड में अचार डालकर साफ किया जाता है। सोल्डर के रूप में 60% टिन युक्त मिश्रधातु का उपयोग करना बेहतर होता है। जिंक के प्रति मजबूत आकर्षण के कारण सोल्डर में सुरमा की मात्रा 0.25-0.5% से अधिक नहीं होनी चाहिए। सॉफ्ट सोल्डरिंग को अधिमानतः क्लोराइड फ्लक्स के साथ किया जाता है।

सिंगल फेज़α - पीतल भी हार्ड सोल्डरिंग से आसानी से जुड़ जाते हैं, जिनमें सिल्वर, टू-फेज भी शामिल है ए + β - कुछ हद तक बदतर.

कॉपर-फॉस्फोरस सोल्डर स्वयं-फ्लक्सिंग होते हैं, इसलिए इन सोल्डरों के साथ पीतल की सोल्डरिंग बिना फ्लक्स के की जाती है। अन्य हार्ड सोल्डर के साथ सोल्डरिंग करते समय, उचित फ्लक्स का उपयोग किया जाना चाहिए।

हार्ड सोल्डर में सीसे की मात्रा 0.5% तक सीमित है।

साधारण पीतल की सोल्डरबिलिटी की मात्रा का निर्धारण,%: सिंगल फेज़α -पीतल (मुलायम सोल्डर) - 100%, सिंगल फेज़α -पीतल (हार्ड सोल्डर) - 100%, दो चरणα+ β -पीतल (मुलायम सोल्डर) - 100%, दो चरणα+ β -पीतल (हार्ड सोल्डर) - 75%।

साधारण पीतल की वेल्डेबिलिटी सोल्डरबिलिटी से कुछ हद तक खराब होती है। पीतल की वेल्डेबिलिटी का सामान्य मात्रात्मक मूल्यांकन -75% ऑक्सीजन मुक्त तांबे की तुलना में 100% लिया गया। पीतल को जोड़ने के लिए निम्नलिखित प्रकार की वेल्डिंग का उपयोग किया जाता है: कार्बन इलेक्ट्रोड के साथ आर्क वेल्डिंग, एक उपभोज्य इलेक्ट्रोड के साथ आर्क वेल्डिंग, एक सुरक्षात्मक (अक्रिय गैस) वातावरण में टंगस्टन (गैर-उपभोज्य) इलेक्ट्रोड के साथ आर्क वेल्डिंग, एक उपभोज्य के साथ आर्क वेल्डिंग अक्रिय गैस वातावरण में इलेक्ट्रोड, ऑक्सी-एसिटिलीन, विद्युत संपर्क (स्पॉट, रोलर, बट)।

20% सामग्री के साथ पीतल Zn विद्युत संपर्क वेल्डिंग के लिए खराब रूप से उत्तरदायी, लाइटर - 40% के साथ पीतल Zn . डुप्लेक्स पीतल में उच्च जस्ता सामग्री जस्ता वाष्पीकरण के कारण आर्क वेल्डिंग को कठिन बना देती है। इसलिए, आर्क वेल्डिंग में उपयोग की जाने वाली भराव सामग्री में अपेक्षाकृत कम मात्रा में जस्ता होना चाहिए। 0.5% से अधिक पीबी वाले पीतल को आमतौर पर वेल्ड करना मुश्किल होता है। वेल्डिंग प्रक्रिया के दौरान धातु की वेटेबिलिटी में सुधार करने के लिए, 260 डिग्री सेल्सियस के तापमान पर पहले से गरम करना आवश्यक है, खासकर उच्च तांबे की सामग्री वाले पीतल के लिए। 15-30% युक्त पीतल की कार्बन इलेक्ट्रोड वेल्डिंग, Zn , Cu मिश्र धातु + 3% से बने फिलर रॉड्स (तार) के साथ सबसे अच्छा किया जाता हैसी . सिंगल-पास वेल्ड के लिए, थोड़ी मात्रा में टिन के साथ मिश्रित तांबे की छड़ें (तार) का उपयोग किया जा सकता है; मल्टी-पास वेल्ड के लिए मिश्र धातु की छड़ों का उपयोग करना बेहतर है Cu + 3% Si.

पीतल जिसमें 30% से अधिक है Zn , पीतल भराव छड़ (तार) के साथ कार्बन इलेक्ट्रोड के साथ वेल्ड किया जा सकता है Cu + 40% Zn या Cu + 3% Si . वेल्डिंग की गुणवत्ता में सुधार करने के लिए, धातु को 210°C के तापमान पर पहले से गरम करना आवश्यक है। उपभोज्य इलेक्ट्रोड के रूप में, टिन-फॉस्फोर कांस्य या एल्यूमीनियम कांस्य से बने तार या छड़ का उपयोग किया जाता है।

अक्रिय गैस वातावरण में टंगस्टन इलेक्ट्रोड के साथ पीतल की आर्क वेल्डिंग जिंक ऑक्साइड वाष्प की रिहाई से जटिल होती है, जो आर्क की क्रिया को दबा देती है। इसलिए, वेल्डिंग को उच्च गति पर किया जाना चाहिए।

ऑक्सी-एसिटिलीन वेल्डिंग अच्छे परिणाम देती है। 15-30% की सामग्री के साथ वेल्डिंग पीतल के लिए Zn मिश्र धातु भराव छड़ (तार) का उपयोग करना आवश्यक है Cu + 1.5% Si. अगरतैयार उत्पादों की परिचालन स्थितियाँ स्थानीय क्षरण (डीज़िनसिफिकेशन) का कारण नहीं बनती हैं, आप 40% के साथ पीतल का उपयोग कर सकते हैं Zn (एल60). 30% से अधिक युक्त वेल्डिंग पीतल के लिए Zn मिश्र धातु का उपयोग भराव सामग्री के रूप में किया जाता है Cu + 3% Si.

साधारण पीतल के गुणों पर अशुद्धियों का प्रभाव। अशुद्धियों का यांत्रिक, भौतिक (लोहे को छोड़कर, जो > 3.0% की सामग्री पर, पीतल के चुंबकीय गुणों को बदल देता है) और साधारण पीतल के रासायनिक गुणों पर महत्वपूर्ण प्रभाव नहीं डालता है, लेकिन उनकी तकनीकी विशेषताओं को महत्वपूर्ण रूप से प्रभावित करता है। गर्म कार्य के दौरान, एकल-चरण पीतल विशेष रूप से फ्यूज़िबल अशुद्धियों के प्रति संवेदनशील होते हैं।

गहरी फोर्जिंग द्वारा पीतल से प्राप्त उत्पादों की गुणवत्ता मिश्र धातु की शुद्धता पर निर्भर करती है, इसलिए, गहरी फोर्जिंग के लिए बने साधारण पीतल में अशुद्धियों की मात्रा न्यूनतम होनी चाहिए।

अर्ध-तैयार पीतल उत्पादों की गुणवत्ता पर अशुद्धियों का प्रभाव:

अल्युमीनियम कास्टिंग की गुणवत्ता खराब हो जाती है, जिससे कास्टिंग में झाग पैदा हो जाता है; बिस्मथ पीतल की गर्म भंगुरता का कारण बनता है, विशेष रूप से एकल-चरण वाले; लोहा पुनर्क्रिस्टलीकरण प्रक्रिया में बाधा डालता है;

सिलिकॉनसोल्डरिंग और वेल्डिंग प्रक्रियाओं में सुधार, संक्षारण प्रतिरोध बढ़ता है; निकेल उस तापमान को बढ़ाता है जिस पर पुनर्क्रिस्टलीकरण शुरू होता है;

नेतृत्व करनापीतल की गर्म भंगुरता का कारण बनता है, विशेष रूप से एकल-चरण, जिसमें 30-33% की सीमा में जस्ता होता है;

सुरमादबाव से पीतल की मशीनेबिलिटी पर नकारात्मक प्रभाव पड़ता है। सुरमा माइक्रोएडिटिव्स (<0,1 %) к двухфазным латуням частично локализуют коррозию, связанную с обесцинкованием;

हरतालइसकी घुलनशीलता सीमा से ऊपर की सांद्रता पर भंगुर चरणों के पृथक्करण के परिणामस्वरूप पीतल की लचीलापन कम हो जाती है: ठोस अवस्था में पीतल में (> 0.1%)। आर्सेनिक अनुपूरकों की थोड़ी मात्रा (< 0,04%) предохраняют латуни от коррозионного растрескивания и обесцинкования при контакте с морской водой;

फास्फोरस ढली हुई अवस्था में संरचना को परिष्कृत करता है और गर्म होने पर टूटने से बचाता है, पुन: क्रिस्टलीकरण के दौरान अनाज के विकास को तेज करता है; डीज़िनसिफिकेशन से जुड़े क्षरण को कम करता है; तांबा-जस्ता मिश्र धातुओं के लिए डीऑक्सीडाइज़र के रूप में अनुशंसित नहीं;

टिनपीतल की लचीलापन कम हो जाती है और यदि लोहे की मात्रा > 0.05% है तो गर्म करने पर दरारें पड़ सकती हैं।

पीतल संशोधन पिघल में प्रवेश करके किया गया:

तत्वों के योजक जो दुर्दम्य यौगिक बनाते हैं, जो यदि संरचनात्मक रूप से सुसंगत हों, तो क्रिस्टलीकरण के केंद्र के रूप में काम करेंगे;

सतह-सक्रिय धातुएँ, जो नवजात क्रिस्टल के चेहरों पर ध्यान केंद्रित करके उनकी वृद्धि को धीमा कर देती हैं।

पीतल में संशोधक के रूप में लोहा, निकल, मैंगनीज, टिन, येट्रियम, कैल्शियम, बोरॉन और मिस्चमेटल जैसे तत्वों का उपयोग किया जाता है।

पीतल के संक्षारण गुण. पीतल में औद्योगिक, समुद्री और ग्रामीण वातावरण के लिए संतोषजनक प्रतिरोध है। वे हवा में लुप्त हो जाते हैं। पीतल युक्त पर संक्षारक प्रभाव >15% जिंक, कार्बन डाइऑक्साइड और हैलोजन डालें।

पीतल युक्त <15% Zn , उनके संक्षारण प्रतिरोध में औद्योगिक शुद्धता वाले तांबे के करीब हैं।

ऑक्सीकरण एसिड के प्रभाव में, पीतल तीव्रता से संक्षारण करता है। नाइट्रिक एसिड की सीमित सांद्रता, जिस पर कोई ध्यान देने योग्य क्षरण नहीं देखा जाता है, 0.1% (वजन के अनुसार) है। हालाँकि, ऑक्सीकरण लवण K की उपस्थिति में, सल्फ्यूरिक एसिड पीतल पर कम आक्रामक रूप से कार्य करता है 2 एसजी 2 के बारे में 7 और Fe 2 (S0 4) 3संक्षारण दर 200-250 गुना बढ़ जाती है। गैर-ऑक्सीकरण एसिड में से, हाइड्रोक्लोरिक एसिड का सबसे मजबूत संक्षारक प्रभाव होता है।

ऑक्सीकरण क्षमता न रखने वाले अधिकांश अम्लों के संबंध में पीतल का संक्षारण प्रतिरोध संतोषजनक है। पीतल गर्म और ठंडे क्षारीय घोल (अमोनिया घोल के अपवाद के साथ) और ठंडे केंद्रित तटस्थ नमक घोल के प्रति भी प्रतिरोधी है। पीतल नदी और खारे पानी के प्रति निष्क्रिय है। थोड़ी मात्रा में सल्फ्यूरिक एसिड युक्त नदी के पानी और समुद्र के पानी के संपर्क में आने पर, साधारण पीतल स्पष्ट रूप से संक्षारणित हो जाते हैं। संक्षारण दर तापमान, सांद्रता, संदूषण की डिग्री और धातु की सतह के चारों ओर प्रवाह की गति पर निर्भर करती है। मिट्टी के संबंध में, पीतल में अच्छा संक्षारण प्रतिरोध होता है, और यह खाद्य उत्पादों के प्रति तटस्थ होता है। मिट्टी में पीतल की संक्षारण दर 0.0005 मिमी/वर्ष (पीएच 5.7 के साथ दोमट मिट्टी में) से 0.075 मिमी/वर्ष (पीएच के साथ राख मिट्टी में) तक होती है 7,6).

सूखी गैसें - फ्लोरीन, ब्रोमीन, क्लोरीन, हाइड्रोजन क्लोराइड, हाइड्रोजन फ्लोराइड, कार्बन डाइऑक्साइड, कार्बन और नाइट्रोजन के ऑक्साइड 20 डिग्री सेल्सियस और उससे नीचे के तापमान पर पीतल पर व्यावहारिक रूप से कोई प्रभाव नहीं पड़ता है, हालांकि, नमी की उपस्थिति में, का प्रभाव पीतल पर हैलोजन तेजी से बढ़ता है; सल्फर डाइऑक्साइड हवा में अपनी सांद्रता पर पीतल के क्षरण का कारण बनता है - 1% और वायु आर्द्रता> 70%; हाइड्रोजन सल्फाइड सभी परिस्थितियों में पीतल को महत्वपूर्ण रूप से प्रभावित करता है, हालाँकि, पीतल युक्त Zn > कम जस्ता सामग्री वाले पीतल की तुलना में 30% अधिक प्रतिरोधी।

फ़्लोरिनेटेड कार्बनिक यौगिक, जैसे फ़्रीऑन, व्यावहारिक रूप से पीतल पर कोई प्रभाव नहीं डालते हैं।

उच्च गति पर गीली संतृप्त भाप में (लगभग 1000 मीटर 3 /)सी ) पिटिंग संक्षारण देखा जाता है; इसलिए, अत्यधिक गरम भाप के लिए पीतल का उपयोग नहीं किया जाता है।

विभिन्न वातावरणों में पीतल का संक्षारण प्रतिरोध दिया गया है मेज. 5.

खदान के पानी में, विशेषकर की उपस्थिति में Fe2 (SO4) ) 3 पीतल का भारी संक्षारण होता है। पानी में मौजूद फ्लोराइड लवण पीतल पर कमजोर प्रभाव डालते हैं, क्लोराइड लवण का प्रभाव अधिक मजबूत होता है, और आयोडीन लवण का प्रभाव बहुत मजबूत होता है।

पीतल, सामान्य क्षरण के अलावा, विशेष प्रकार के क्षरण के अधीन भी है: जस्ता कोटिंग और "मौसमी" दरार।

डीज़िनसिफिकेशन संक्षारण का एक विशेष रूप है जिसमें तांबे में जस्ता का एक ठोस घोल घुल जाता है और तांबे को कैथोड स्थलों पर विद्युत रासायनिक रूप से जमा किया जाता है। जिंक संक्षारण उत्पादों को ऑक्साइड फिल्म के रूप में हटाया या बरकरार रखा जा सकता है। जिस घोल में पीतल को डीज़िनसिफिकेशन के अधीन किया जाता है उसमें आमतौर पर तांबे की तुलना में अधिक जस्ता होता है।

डीज़िनिफिकेशन के परिणामस्वरूप, पीतल छिद्रपूर्ण हो जाता है, सतह पर लाल धब्बे दिखाई देते हैं, और यांत्रिक गुण ख़राब हो जाते हैं। डीज़िनसिफिकेशन तब देखा जाता है जब पीतल विद्युत प्रवाहकीय मीडिया (अम्लीय और क्षारीय समाधान) के संपर्क में आता है और खुद को दो रूपों में प्रकट करता है: निरंतर और स्थानीय। जिंक सामग्री में वृद्धि के साथ-साथ तापमान और वातन में वृद्धि के साथ डीज़िनसिफिकेशन प्रक्रिया तेज हो जाती है। एकल चरण पीतल युक्त >15% Zn , अम्लीय समाधानों (नाइट्रेट, सल्फेट्स, क्लोराइड, अमोनियम लवण और साइनाइड) में डीज़िनिफिकेशन से गुजरना। दो चरण वाले पीतल में, डीज़िनसिफिकेशन प्रक्रिया स्पष्ट रूप से बढ़ जाती है और जलीय मीडिया में भी हो सकती है। सबसे असुरक्षित हैβ-चरण.

आर्सेनिक, फॉस्फोरस और एंटीमनी की छोटी-छोटी मिलावटें डीज़िनसिफिकेशन से जुड़े क्षरण को आंशिक रूप से स्थानीयकृत करती हैं। आर्सेनिक और एंटीमोनी मुख्य रूप से डीज़िनसिफिकेशन से बचाते हैंα -अवस्था।

तन्य तनाव की उपस्थिति में संक्षारक एजेंटों के संपर्क के परिणामस्वरूप पीतल में "मौसमी" या अंतरकणीय दरार देखी जाती है। संक्षारक एजेंटों में शामिल हैं: अमोनिया के वाष्प या समाधान, सल्फ्यूरस गैसों के साथ संघनन, गीला सल्फ्यूरिक एनहाइड्राइड, पारा लवण के समाधान, विभिन्न अमाइन, अचार के समाधान के घटक, गीला कार्बन डाइऑक्साइड। यदि वायुमंडल में अमोनिया, गीले कार्बन डाइऑक्साइड, सल्फर डाइऑक्साइड और अन्य संक्षारक एजेंटों के निशान हैं, तो तापमान में उतार-चढ़ाव के साथ "मौसमी" दरार होती है, जिसके परिणामस्वरूप भागों की सतह पर संक्षारक एजेंटों का संघनन होता है।

7% तक जस्ता युक्त पीतल "मौसमी" दरार के प्रति बहुत संवेदनशील नहीं है। 10 से 20% जस्ता युक्त पीतल में, आंतरिक तन्य तनाव 60 एमपीए से अधिक नहीं होने पर अंतरकणीय दरार नहीं देखी जाती है। Zn , केवल अमोनिया के जलीय घोल में शीत-विकृत अवस्था में तनाव संक्षारण दरार से गुजरना। तनाव संक्षारण क्रैकिंग का सबसे अधिक खतरा संतृप्ति सीमा के करीब जस्ता सांद्रता वाले एकल-चरण पीतल और दो-चरण पीतल हैं। वे केवल तन्य तनाव की उपस्थिति में "मौसमी" दरार के प्रतिरोधी हैं।< 10 МПа.

अमोनिया वाष्प में तांबा-जस्ता मिश्र धातुओं के संक्षारण टूटने की संवेदनशीलता को अंजीर में दिखाया गया है। 5.

पीतल को जंग से टूटने से बचाने के लिए, कम तापमान वाली एनीलिंग लगाना और भंडारण के दौरान उन्हें ऑक्सीकरण से बचाना आवश्यक है। आंतरिक तनाव को दूर करने के लिए, पूर्व-पुन: क्रिस्टलीकरण एनीलिंग किया जाता है।

पीतल को ऑक्सीकरण से बचाने के लिए, उन्हें निम्नलिखित मीडिया में निष्क्रिय करने की सिफारिश की जाती है: थोड़ा अम्लीय जलीय घोल जिसमें लगभग 6% क्रोमिक एनहाइड्राइड और 0.2% सल्फ्यूरिक एसिड होता है; जलीय घोल युक्त 5 % क्रोमिक और 2% क्रोम फिटकरी।

पीतल को बेंज़ोट्रायज़ोल या टोल्यूनेट्रीज़ोल जैसे संक्षारण अवरोधकों से भी संरक्षित किया जाता है। बेंज़ोट्रायज़ोल सतह पर एक फिल्म बनाता है (< 5 нм), которая предохраняет латуни от коррозии в водных средах, различных атмосферах и других агентах. Коррозионные ингибиторы могут быть введены в состав лаков и защитной оберточной бумаги.

इलेक्ट्रोकेमिकल संक्षारण के मामले में, पीतल, विभिन्न धातुओं और मिश्र धातुओं के संपर्क में, दो तरीकों से प्रकट होता है: कुछ मामलों में, एनोड, अन्य में, कैथोड ( टैब. 6 ).

जब पीतल चांदी, निकल, कप्रोनिकेल, तांबा, एल्यूमीनियम कांस्य, टिन और सीसा के संपर्क में आता है, तो विद्युत रासायनिक संक्षारण नहीं होता है।

गर्म करने पर पीतल ऑक्सीकृत हो जाता है। बढ़ते तापमान के साथ पीतल के ऑक्सीकरण की दर तेजी से बढ़ती है, जो लगभग हर 360K पर दोगुनी हो जाती है। 770K से ऊपर के तापमान पर, जस्ता का वाष्पीकरण सबसे तीव्र होता है यदि मिश्र धातुओं में इसकी सांद्रता 20 से अधिक हो %.

जस्ता सामग्री के आधार पर पीतल के कुछ भौतिक और यांत्रिक गुणों में परिवर्तन चित्र में दिखाया गया है। 6-9.

पीतल के विशिष्ट भौतिक, यांत्रिक और तकनीकी गुण दिए गए हैं पीरिल. 2, 3, 4.

विशेष दबाव से उपचारित पीतल

विशेष या बहु-घटक पीतल जटिल रचनाओं के तांबे-जस्ता मिश्र धातु हैं जिनमें मुख्य मिश्र धातु तत्व एल्यूमीनियम, लोहा, मैंगनीज, निकल, मैंगनीज, निकल, सिलिकॉन, टिन और सीसा हैं। इन तत्वों को, एक नियम के रूप में, इतनी मात्रा में पीतल में पेश किया जाता है कि वे पूरी तरह से घुल जाते हैंα औरβ चरण. इन तत्वों के अलावा, पीतल में आर्सेनिक, सुरमा और अन्य तत्वों की थोड़ी मात्रा मिलाई जाती है।

मिश्रधातु तत्वों का प्रभाव दो प्रकार से प्रकट होता है: चरण गुण बदल जाते हैं (एऔर/3) और उनकी सापेक्ष मात्राएँ, अर्थात्। चरण परिवर्तन की सीमा.

मिश्र धातु तत्व जोड़ते समय सिस्टम में चरण परिवर्तनों या "स्पष्ट" ("काल्पनिक") तांबे की सामग्री की सीमाओं को निर्धारित करने के लिए, एक अनुभवजन्य समीकरण का उपयोग किया जाता है:

ए ’ = ए *100/(100+ एक्स *(के ई-1)),

कहाँ ए'- तांबे की स्पष्ट (काल्पनिक) सामग्री, % (वजन से); ए -वास्तविक तांबे की मात्रा, % (वजन से); एक्स- तीसरे घटक की सामग्री, % (वजन से); के- गिनीयर गुणांक चरण संरचना (पर) पर मिश्र धातु तत्व के प्रभाव को दर्शाता है के ई> 1, की संख्याβ'-चरण).

अर्थ केविभिन्न तत्वों के लिए: के लिएनीक उह -1.2 से -1.4 तक, के लिए सह K e=-1, Mn K e=0.5 के लिए, Fe K e=0.9 के लिए, Pb K e=1 के लिए, Sn K e=2 के लिए, Al K e=6 के लिए, Si K e के लिए 10 से 12 तक।

सीसा पीतल

सीसा पीतल - सीसा के साथ मिश्रित तांबा-जस्ता मिश्र धातु। सिस्टम राज्य आरेख Cu-Zn-Pb पर छापा गया चावल. 10.

ठोस अवस्था में मिश्रधातुओं में सीसे की घुलनशीलता नगण्य होती है। दो-चरण तांबा-जस्ता मिश्र धातु में (युक्त) Zn 750°С इंच पर 40%) सीसा घुलनशीलताβ -चरण 0.2% से थोड़ा अधिक; कमरे के तापमान पर सीसा व्यावहारिक रूप से अघुलनशील होता है। दो चरण वाले पीतल (संतुलन में) में, सीसा अंदर स्थित होता हैα औरβ -चरण और आंशिक रूप से इन चरणों की सीमाओं पर। सीसा, जब चरणों या अनाज की सीमाओं के साथ छोड़ा जाता है, तो गर्म अवस्था में पीतल की विकृति को काफी हद तक खराब कर देता है।

मिश्रधातु में सीसा ए + β दोहरी भूमिका निभाता है: एक ओर, इसका उपयोग एक चरण के रूप में किया जाता है जो चिप तोड़ने को बढ़ावा देता है, दूसरी ओर - एक स्नेहक के रूप में जो काटने के दौरान घर्षण के गुणांक को कम करता है। सीसा योजक की प्रभावशीलता इसकी मात्रा और मिश्र धातु की संरचना, सीसा कणों के वितरण के आकार और प्रकृति, अनाज के आकार से निर्धारित होती है। ए -चरण, मात्रा और वितरणβ-चरण।

मशीनेबिलिटी में सुधार करके, सीसा पीतल की प्रभाव शक्ति को काफी कम कर देता है, दबाव, सोल्डरिंग और वेल्डिंग, पॉलिशेबिलिटी द्वारा मशीनेबिलिटी को कम कर देता है, और उत्पादों की गैल्वेनिक सतह के उपचार को जटिल बना देता है।

साधारण पीतल की तुलना में बढ़ते तापमान के साथ सीसा पीतल की ताकत विशेषताओं में अधिक तीव्रता से कमी आती है। 600 डिग्री सेल्सियस के तापमान पर लगभग 2% सीसा युक्त पीतल की तन्य शक्ति 800 डिग्री सेल्सियस के तापमान पर 10 एमपीए है - व्यावहारिक रूप से शून्य के बराबर।

तैयार विकृत अर्ध-तैयार उत्पादों के प्रसंस्करण के आधार पर, सीसा पीतल को तीन मुख्य प्रकारों में वर्गीकृत किया जाता है: दबाव द्वारा ठंडे काम के लिए, गर्म मुद्रांकन के लिए, स्वचालित खराद पर प्रसंस्करण के लिए।

संरचनानेतृत्व करना विस्टी ला ट्यूनी. ठंडे दबाव द्वारा संसाधित राज्य, से मिलकर बनता हैα -चरण और सीसा, जिसकी सामग्री उच्च मशीनेबिलिटी सुनिश्चित करने के लिए ऐसी सीमा के भीतर होनी चाहिए। इन मिश्रधातुओं में पीतल ग्रेड LS74-3, LS64-2, शामिल हैं। जेआईसी 63-3 और एलएस63-2।

नेतृत्व करनाई अव्य संयुक्त राष्ट्र और गर्म-दबावयुक्त स्थिति और गर्म फोर्जिंग और मुद्रांकन के लिए इरादा - दो चरण (α +β). पीतल में जिंक की मात्रा ऐसी होनी चाहिए कि परिवर्तन हो सके α + β साफ़β -चरण पूरी तरह से और अपेक्षाकृत कम तापमान पर हुआ।

अनुमानित सामग्री β -चरण लगभग 20% है। सीसे की मात्रा 1 से 3% तक होती है। इन पीतल में सीसा पीतल ग्रेड LS60-1, LS59-1 और LS59-3 शामिल हैं। नेतृत्व करनाइ कोई लैट नहीं. स्वचालित खराद पर मशीनिंग के लिए उपयोग किया जाता है और सूक्ष्म प्रौद्योगिकी में (अर्थात ऐसे हिस्सों के निर्माण के लिए जो आकार में बहुत छोटे हैं, 1 मिमी के क्रम पर) - दो-चरण, उच्च सीसा सामग्री के साथ; LS63-3 (निम्न/3-चरण) और LS58-3 (उच्च)। β -चरण)।

सूक्ष्म प्रौद्योगिकी में उपयोग किया जाने वाला पीतल रासायनिक संरचना की एकरूपता, मुख्य घटकों और सूक्ष्म संरचना के लिए सहनशीलता (सीसा कणों का आकार और वितरण, मात्रा और वितरण) के लिए विशेष आवश्यकताओं के अधीन है। β -चरण, अनाज का आकार α -चरण)। छोटे क्षेत्रों में रासायनिक संरचना की एकरूपता (मिश्र धातु की एकरूपता) सुनिश्चित की जानी चाहिए।

"सूक्ष्म विवरण" के लिए सीसा पीतल की सूक्ष्म संरचना के अनुकूलन की सीमाएँ सामग्री द्वारा निर्धारित की जाती हैं β -चरण 10 से 30%, अनाज का आकार α -चरण - 1-5 माइक्रोन के औसत सीसा कण व्यास के साथ 10 से 50 माइक्रोन तक।

सीसा पीतल का प्रसंस्करण. विभिन्न तत्वों के ऑक्साइड काटने से सीसा पीतल की मशीनीकरण को ख़राब कर देते हैं, इसलिए, जब उन्हें पिघलाया और ढाला जाता है, तो उनकी सामग्री पर सावधानीपूर्वक नियंत्रण आवश्यक है। अशुद्धता तत्वों में से लोहे का मशीनेबिलिटी पर सबसे अधिक नकारात्मक प्रभाव पड़ता है, इसलिए इसकी सामग्री विशेष प्रतिबंधों के अधीन है। ढलाई दो प्रकार से की जाती है: सांचों में और अर्ध-निरंतर (निरंतर) विधि से। रासायनिक संरचना की स्थिरता प्राप्त करने के लिए, सीसा पीतल को निरंतर (अर्ध-निरंतर) तरीके से ढालना बेहतर होता है।

सीसा तांबे-जस्ता मिश्र धातुओं के तापमान और क्रिस्टलीकरण प्रक्रिया को प्रभावित नहीं करता है, यह 326 डिग्री सेल्सियस पर जम जाता है और, अनाज (चरण) सीमाओं के साथ वर्षा के मामले में, दो-चरण मिश्र धातुओं की गर्म विकृति को खराब कर देता है।

मानक गर्म और ठंडे प्रसंस्कृत सीसा पीतल के संरचना क्षेत्र अंजीर में दिखाए गए हैं। ग्यारह।

जब गर्म मुद्रांकन सीसा पीतल 56-60% युक्तघन (एलएस59-1), क्रैकिंग की प्रवृत्ति मुख्य रूप से विरूपण तापमान से निर्धारित होती है। इष्टतम तापमान सीमा जिस पर दरारें नहीं बनती हैं वह काफी संकीर्ण है और उस तापमान सीमा में है जो राज्य आरेख पर रेखाएं बनाती हैसीयू-Zn , दो-चरण का परिसीमन α + β औरसिंगल फेज़β - क्षेत्र.

सीसे की सामग्री, साथ ही कम पिघलने वाली अशुद्धियाँ (बिस्मथ, सुरमा, और अन्य) दो-चरण सीसा पीतल की गर्म फोर्जिंग के दौरान टूटने की प्रवृत्ति को प्रभावित नहीं करती हैं (α + β ).

सीसा पीतल की मशीनीकरण और दबाव पर रासायनिक संरचना का प्रभाव तालिका में दिखाया गया है। 7.

नेतृत्व करनाα -पीतलों को ठंडी अवस्था में संसाधित किया जाता है, हालाँकि, कुछ शर्तों के तहत, गर्म दबाव भी संभव है।

सीसा पीतल के ताप उपचार के मुख्य प्रकार आंतरिक तनाव को दूर करने के लिए पूर्ण पुनर्क्रिस्टलीकरण एनीलिंग और कम तापमान एनीलिंग हैं।

सीसे वाले पीतल साधारण पीतल, सोल्डर, वेल्डेड और पॉलिश वाले पीतल से भी बदतर होते हैं। सीसा पीतल को जोड़ने के लिए, ऑक्सी-एसिटिलीन वेल्डिंग, परिरक्षण गैस वातावरण में आर्क वेल्डिंग और उपभोज्य इलेक्ट्रोड के साथ आर्क वेल्डिंग का उपयोग करने की अनुशंसा नहीं की जाती है।

कं सीसा पीतल का संक्षारण प्रतिरोध . सीसा पीतल में: शुद्ध हाइड्रोकार्बन, फ्रीऑन, फ्लोरिनेटेड हाइड्रोकार्बन शीतलक और वार्निश के लिए उत्कृष्ट प्रतिरोध; औद्योगिक, समुद्री, ग्रामीण वातावरण, अल्कोहल, डीजल ईंधन और शुष्क कार्बन डाइऑक्साइड के लिए अच्छा प्रतिरोध; कच्चे तेल और जलीय कार्बन डाइऑक्साइड के प्रति मध्यम प्रतिरोध; अमोनियम हाइड्रॉक्साइड, हाइड्रोक्लोरिक और सल्फ्यूरिक एसिड के प्रति खराब प्रतिरोध।

टिन यानी ला टी यूनी

टिन चरण परिवर्तनों की सीमाओं में परिवर्तन को थोड़ा प्रभावित करता है, हालाँकि, यह प्रकृति को महत्वपूर्ण रूप से बदल देता है β -चरण. सिस्टम राज्य आरेख Cu-Zn-Sn पर दिखाए गए चावल. 12.

डुप्लेक्स टिन ब्रास में कई वातावरणों में उच्च संक्षारण प्रतिरोध होता है। पीतल में टिन की बढ़ी हुई सामग्री के साथ, एक नया चरण γ प्रकट होता है। γ चरण एक भंगुर घटक है जो पीतल की ठंडी कार्यशीलता को महत्वपूर्ण रूप से ख़राब कर देता है। उपस्थिति γ -दो-चरण पीतल में चरण (ए+/3) तब देखा जाता है जब टिन की मात्रा खत्म हो जाती है 0,5% (यदि टिन की मात्रा इस सीमा से अधिक है, तो परिवर्तन के दौरान β एक δ-चरण जारी होता है, आच्छादित होता है α -अवस्था। भंगुर चरणों की उपस्थिति टिन के साथ पीतल की मिश्रधातु को सीमित करती है। टिन सामग्री खत्म 2% पीतल में उनकी गर्म कार्यशीलता ख़राब हो जाती है। मानक टिन पीतल को दो प्रकारों में विभाजित किया जा सकता है: एकल-चरण (α - ठोस समाधान) और तीन चरण ( α + β + γ ).

अल्युमीनियम पीतल

एल्यूमीनियम पीतल - तांबा-जस्ता मिश्र धातु, जिसमें मुख्य मिश्र धातु योजक एल्यूमीनियम है।

एल्युमीनियम, अपने उच्च गिनीयर गुणांक (Ke = 6) और अन्य तत्वों (सिलिकॉन को छोड़कर) की तुलना में ठोस अवस्था में महत्वपूर्ण घुलनशीलता के कारण, कम मात्रा में भी पीतल के गुणों पर ध्यान देने योग्य प्रभाव डालता है। एल्युमीनियम एडिटिव्स पीतल के यांत्रिक गुणों और संक्षारण प्रतिरोध को बढ़ाते हैं, लेकिन कुछ हद तक उनकी लचीलापन को खराब करते हैं। प्रविष्ट एल्युमीनियम की मात्रा उस सीमा तक सीमित है जिसके ऊपर भंगुरता है γ -अवस्था ( चावल. 13).

तांबे की मात्रा के साथ, % (वजन के अनुसार): 70; > /जे 65; 60 सीमित एल्यूमीनियम सामग्री, % (वजन के अनुसार): 6; क्रमशः 5 और 3. दबाव-उपचारित पीतल में, एल्यूमीनियम सामग्री 4% से अधिक नहीं होती है, फाउंड्री उच्च शक्ति वाले पीतल में 7% से अधिक नहीं होती है।

पीतल की मिश्रधातु अकेले एल्यूमीनियम के साथ या अन्य तत्वों (लोहा, निकल, मैंगनीज और) के साथ कुछ निश्चित अनुपात में की जाती है। वगैरह।)।

एक एल्यूमीनियम, एक नियम के रूप में, एकल-चरण पीतल (LA85-0.5, LA77-2) के साथ मिश्रित होता है। 15% से अधिक वाले एकल-चरण एल्यूमीनियम पीतल में समुद्र के पानी के संपर्क में तनाव संक्षारण दरार की रोकथाम और डीज़िनिफिकेशन की रोकथाम के लिए Zn, 0.02-0.04 As (LAMsh77-2-0.05) पेश किया गया है।

आर्सेनिक की अधिकता (> 0.062%) पीतल की लचीलापन को ख़राब कर देती है। लोहे (LAZh60-1-1) और निकल (LAN59-3-2) के साथ एल्यूमीनियम को मुख्य रूप से दो-चरण पीतल में पेश किया जाता है।

लोहा सीसा युक्त पीतल की लचीलापन में सुधार करता है; गर्म होने पर, यह संरचना को परिष्कृत करता है और उनके यांत्रिक गुणों में सुधार करता है; निकेल संक्षारण प्रतिरोध में सुधार करता है। लोहा और निकल पीतल की ठंडी लचीलापन को कुछ हद तक कम कर देते हैं।

एल्यूमीनियम, निकल और मैंगनीज और सिलिकॉन (LANKMts75-2-2.5-0.5-0.5) के छोटे मिश्रण के साथ पीतल को मिश्रित करने से वे कठोर हो जाते हैं और यांत्रिक गुणों, विशेष रूप से लोचदार विशेषताओं में काफी सुधार होता है।

एकल-चरण एल्यूमीनियम पीतल को गर्म अवस्था में और अच्छी तरह से - ठंड में दबाव द्वारा संतोषजनक ढंग से संसाधित किया जाता है; दो-चरण - गर्म अवस्था में अच्छा और ठंडी अवस्था में संतोषजनक। मशीनेबिलिटी 30 से 50% तक भिन्न होती है (एलएस63-3 पीतल की तुलना में)।

एल्युमीनियम पीतल, सीसे की तुलना में, सोल्डर के साथ खराब तरीके से जुड़ा होता है, लेकिन वेल्ड कुछ हद तक बेहतर होता है; पॉलिश करने की क्षमता के मामले में, वे दो-चरण वाले साधारण पीतल के करीब हैं ( टैबएल 8).

लौह पीतल

लौह योजक पीतल की संरचना को महत्वपूर्ण रूप से परिष्कृत करते हैं, जिससे यांत्रिक गुणों और तकनीकी विशेषताओं में सुधार होता है। हालाँकि, "सिस्टम के मिश्र Cu-Zn-Fe शायद ही कभी लागू किया गया हो। वितरण को बहुघटक पीतल प्राप्त हुआ।

मैंगनीज पीतल

पीतल को मैंगनीज के साथ मिश्रित करने से समुद्र के पानी, क्लोराइड और अत्यधिक गर्म भाप के संपर्क में आने पर उनका संक्षारण प्रतिरोध काफी बढ़ जाता है।

सिस्टम मिश्र धातु राज्य आरेख Cu-Zn-Mn अंजीर में दिखाया गया है। 14.

मैंगनीज एडिटिव्स का पीतल की संरचना पर बहुत कम प्रभाव पड़ता है। हालाँकि, मैंगनीज आदेशित चरण जाली की स्थिरता को कम कर देता है β . जब मिश्रधातु में एमएन की मात्रा > 4.7% (पर.) होती है, तो 520 डिग्री सेल्सियस के शमन तापमान पर आंशिक रूप से अव्यवस्थित अवस्था देखी जाती है।

अन्य मिश्रधातु तत्वों (एल्यूमीनियम, लोहा, टिन, निकल) के साथ संयोजन में मैंगनीज का पीतल के गुणों और तकनीकी विशेषताओं पर सबसे अनुकूल प्रभाव पड़ता है।

सिलिकॉन पीतल

ठोस अवस्था में सिलिकॉन काफी मात्रा में पीतल में घुलनशील होता है, लेकिन जिंक की मात्रा बढ़ने के साथ इसकी घुलनशीलता कम हो जाती है। ठोस समाधान क्षेत्र एसिलिकॉन और जिंक के प्रभाव में, यह तेजी से तांबे के कोने की ओर स्थानांतरित हो जाता है (चित्र 15)। ) .

मिश्र धातु संरचना में सिलिकॉन सामग्री में वृद्धि के साथ Cu-Zn-Si एक नया चरण प्रकट होता है कोहेक्सागोनल सिनगिनिया, जो ऊंचे तापमान पर प्लास्टिक है और इसके विपरीत है β -चरण ध्रुवीकृत है. जैसे-जैसे तापमान घटता है (545°С से नीचे), सी-चरण का यूटेक्टॉइड अपघटन होता हैα + γ ".

सिलिकॉन पीतल युक्त 20% Zn और 4% Si कम प्लास्टिसिटी के कारण दबाव उपचार के लिए उपयुक्त नहीं है। विकृत अर्ध-तैयार उत्पाद प्राप्त करने के लिए, सिलिकॉन पीतल युक्त<4% सी.

सिलिकॉन के छोटे योजक कास्टिंग और गर्म बनाने के दौरान पीतल की तकनीकी विशेषताओं में सुधार करते हैं, यांत्रिक गुणों और घर्षण-विरोधी गुणों को बढ़ाते हैं।

निकलपीतल

पीतल को निकल के साथ मिश्रित करने से उनके यांत्रिक गुणों और संक्षारण प्रतिरोध में वृद्धि होती है। निकेल पीतल अन्य पीतल की तुलना में डीज़िनसिफिकेशन और तनाव संक्षारण क्रैकिंग के प्रति अधिक प्रतिरोधी है।

जैसा कि मिश्र धातु प्रणाली के राज्य आरेख से देखा जा सकता है Cu-Zn-Ni (चावल. 16), निकल का पीतल की संरचना पर ध्यान देने योग्य प्रभाव पड़ता है, जो ठोस घोल के क्षेत्र का विस्तार करता है α

निकल के साथ मिश्रधातु बनाते समय, कुछ दो-चरण पीतल को एकल-चरण वाले में परिवर्तित किया जा सकता है।

2-3% (वजन के अनुसार) की मात्रा में निकल के साथ पीतल एल62 की मिश्रधातु से महीन दाने, उच्च और समान यांत्रिक गुणों और बढ़े हुए संक्षारण प्रतिरोध के साथ एकल-चरण मिश्र धातु प्राप्त करना संभव हो जाता है। विकृत अर्ध-तैयार उत्पादों के उत्पादन में निकेल को शामिल करने के कारण, लाइन संरचना जैसी नकारात्मक घटना की घटना को बाहर रखा गया है।

विदेशी अनुभव के आधार पर तांबा-जस्ता मिश्र धातुओं के गुणों में सुधार के लिए सिफारिशें। पीतल के गुण, प्रारंभिक मिश्र धातु घटकों की शुद्धता, पिघलने और ढलाई के तरीकों और तरीकों के साथ, उनके प्रसंस्करण और चार्ज की तैयारी के तरीकों से काफी प्रभावित होते हैं।

शीटों (स्ट्रिप्स) और पीतल ग्रेड L70, L68, L63 और L60 से बनी पट्टियों में सरंध्रता और बुलबुले के गठन को कम करने के लिए: फॉस्फोरस के साथ चार्ज के संदूषण से बचें; तेल, इमल्शन आदि युक्त छीलन के रूप में अपशिष्ट को पिघलने से पहले ऑक्सीडेटिव भूनने के अधीन किया जाना चाहिए; प्रति 100 किग्रा आवेश पर 0.1-1.0 किग्रा की मात्रा में पिघले हुए हिस्से में कॉपर ऑक्साइड मिलाएं; कास्टिंग और हॉट रोलिंग के इष्टतम तरीकों पर विशेष ध्यान दें; कोल्ड रोलिंग से पहले हॉट-रोल्ड स्ट्रिप्स को साफ करें।

पीतल L68 और L70 के संक्षारण दरार प्रतिरोध को बढ़ाने के लिए, कोल्ड रोलिंग और एनीलिंग शासन के चयन पर बहुत ध्यान देना आवश्यक है। अंतिम कोल्ड रोलिंग के दौरान कुल कमी 50% से अधिक होनी चाहिए, इष्टतम एनीलिंग तापमान 260-280 डिग्री सेल्सियस है।

दो-चरण पीतल के डीज़िनसिफिकेशन के प्रतिरोध को बढ़ाने के लिए (और यदि अनुपात हो तो यह संभव है β -मिश्र धातु की संरचना में चरण लगभग 30% है), 400-700 डिग्री सेल्सियस (मिश्र धातु की संरचना के आधार पर) के तापमान रेंज में गर्मी उपचार करना आवश्यक है।

L63 पीतल के डीज़िनिफिकेशन को रोकने और प्रकाश एनीलिंग (बेल और शाफ्ट भट्टियों में) के दौरान उच्च गुणवत्ता वाली सतह प्राप्त करने के लिए, पुन: क्रिस्टलीकरण एनीलिंग तापमान 450-470 डिग्री सेल्सियस के भीतर बनाए रखा जाता है। इस तापमान पर, 1-4 घंटों के भीतर, 0.035-0.045 मिमी के दाने के आकार, 33-35 किग्रा/मिमी 2 की तन्य शक्ति और 50% के सापेक्ष बढ़ाव के साथ एक पट्टी (टेप) प्राप्त होती है।

धातु को तड़का लगाने से आप इसकी संरचना में कुछ बदलाव कर सकते हैं, जिससे यह नरम हो जाएगा या इसके विपरीत कठोर हो जाएगा। सख्त होने पर, बहुत कुछ न केवल गर्म करने पर निर्भर करता है, बल्कि ठंडा करने की प्रक्रिया और समय पर भी निर्भर करता है। मूल रूप से, निर्माता स्टील को सख्त करते हैं, जिससे उत्पाद अधिक टिकाऊ हो जाता है, हालांकि, जरूरत पड़ने पर तांबे को भी सख्त किया जा सकता है।

कॉपर टेम्परिंग - निर्माण प्रक्रिया

तांबे को एनीलिंग विधि का उपयोग करके कठोर किया जाता है। ताप उपचार के दौरान, तांबे को नरम या सख्त बनाया जा सकता है, यह इस बात पर निर्भर करता है कि इसका उपयोग किस लिए किया जाएगा। हालाँकि, यह याद रखना महत्वपूर्ण है कि तांबे को बुझाने का तरीका स्टील को बुझाने के तरीके से काफी अलग है।

तांबे का सख्त होना हवा में धीमी गति से ठंडा होने के दौरान होता है। यदि नरम संरचना प्राप्त करना आवश्यक है, तो धातु को गर्म करने के तुरंत बाद पानी में तेजी से ठंडा करके सख्त किया जाता है। यदि आप बहुत नरम धातु प्राप्त करना चाहते हैं, तो आपको तांबे को लाल रंग में गर्म करना चाहिए (यह लगभग 600 ° है), और फिर इसे पानी में डाल दें। उत्पाद के विरूपण प्रक्रिया से गुजरने और वांछित आकार प्राप्त करने के बाद, इसे फिर से 400 ° तक गर्म किया जा सकता है, और फिर हवा में ठंडा होने दिया जा सकता है।

कॉपर हार्डनिंग प्लांट

तांबे का सख्तीकरण इसके लिए डिज़ाइन किए गए विशेष उपकरणों में किया जाता है। हार्डनिंग मशीनें कई प्रकार की होती हैं, लेकिन प्रेरण उपकरण आज सबसे लोकप्रिय हो गए हैं। इंडक्शन मशीन तांबे को सख्त करने के लिए उत्कृष्ट है, जिससे आप उच्च गुणवत्ता वाला उत्पाद प्राप्त कर सकते हैं। एचडीटीवी उपकरण के स्वचालित सॉफ़्टवेयर के लिए धन्यवाद, इसे उच्च सटीकता के साथ कॉन्फ़िगर किया गया है, जो हीटिंग समय, तापमान, साथ ही धातु को ठंडा करने की विधि को इंगित करता है।

यदि कोई उद्यम लगातार धातु उत्पादों को सख्त करता है, तो आरामदायक तेजी से सख्त होने के लिए डिज़ाइन किए गए उपकरणों के एक विशेष सेट पर ध्यान देना सबसे अच्छा होगा। हार्डनिंग कॉम्प्लेक्स ELSIT में उच्च आवृत्ति हार्डनिंग के लिए सभी आवश्यक उपकरण हैं। हार्डनिंग कॉम्प्लेक्स के सेट में शामिल हैं: एक इंडक्शन यूनिट, एक हार्डनिंग मशीन, एक मैनिपुलेटर और एक कूलिंग मॉड्यूल। यदि ग्राहक को विभिन्न आकृतियों वाले उत्पादों को सख्त करने की आवश्यकता है, तो सख्त करने वाले कॉम्प्लेक्स के पैकेज में विभिन्न आकारों के इंडक्टर्स का एक सेट शामिल किया जा सकता है।

ग्रेवर 04-03-2010 20:17

मैं दूर से शुरू करूंगा.

मैं दस वर्षों से अधिक समय से खेल पदकों का निर्माण कर रहा हूं, लेकिन कुछ प्रश्न हैं जिनका मैं लगातार सामना करता हूं, लेकिन मुझे उनके अंतिम उत्तर नहीं मिले हैं.. क्या कोई मदद कर सकता है? उनमें से एक यहां पर है..

प्लास्टिसिटी बढ़ाने के लिए, दबाते समय, पीतल के बिलेट को एनील्ड किया जाना चाहिए .. और यहीं से मज़ा शुरू होता है ..

फिलहाल मैं पीतल एल63 (प्रयोगात्मक रूप से प्राप्त) को एनीलिंग करने के लिए निम्नलिखित नुस्खा का उपयोग करता हूं:

ओवन में t=560 C तक गर्म करना, 1.5-2 घंटे तक रखना, हवा में ठंडा करना..

समान मापदंडों (पीतल का ब्रांड, रखरखाव मोड) के साथ, आउटपुट पूरी तरह से अलग परिणाम है।

एक मामले में, सभी "चिकी-गुच्छे" .. पीतल "मुलायम" हो जाता है, आसानी से विकृत हो जाता है और इसमें एक समान, दर्पण-चिकनी सतह होती है (स्टांप के "दर्पण" के अनुरूप)।

दूसरे संस्करण में, सब कुछ वैसा ही लगता है .. "मुलायम" (प्लास्टिक), केवल जहां "दर्पण" होना चाहिए, एक हल्का, बमुश्किल ध्यान देने योग्य "सेल्युलाईट-नारंगी छिलका" दिखाई देता है .. यह एक छोटी सी बात लगती है, लेकिन भय सुखद नहीं है

सवाल यह है की..

शायद किसी को ऐसी ही समस्या का सामना करना पड़ा हो, इसे कैसे हल किया जाए?

रुचि - तापमान, गर्म करने के दौरान एक्सपोज़र का समय और ठंडा करने का समय (विधि) ..

इसके अलावा, क्या "सेल्युलाईट से संक्रमित" (सही एमओटी नहीं) पीतल के बिलेट्स का "इलाज" करना संभव है?

पूरे सम्मान के साथ, एंड्रयू।

Ress75 04-03-2010 20:47

आभूषण तकनीकों में, ऐसी तकनीक है: इसे आर कहा जाता है .. (मुझे अब अधिक याद नहीं है)। इसका अर्थ चांदी आदि को बार-बार एनीलिंग (6 बार) करना है। धातु उत्पाद के अंदर से बाहर निकलना शुरू कर देती है और प्रत्येक चक्र के साथ उत्पाद की सतह स्थानीय रूप से सूज जाती है - ऐसी रेगिस्तानी राहत संतरे के छिलके के साथ निकलती है। सामान्य तौर पर, यह सुंदर है। इसके अलावा, यह स्वाभाविक रूप से फीका पड़ जाता है, आदि। हो सकता है कि यहां भी कुछ ऐसा ही सामने आए?

युज़ोन 04-03-2010 21:45

बिल्कुल संपूर्ण एल 63? या शायद एल.एस

ग्रेवर 04-03-2010 22:08

उद्धरण: और पीतल एक पार्टी से, या अलग-अलग डिलीवरी से?

बिल्कुल संपूर्ण एल 63? या शायद एल.एस

पार्टी एक..

कभी-कभी वे तीन शीट काटते हैं (भले ही हम मान लें कि शीट अलग-अलग हैं, सभी रिक्त स्थान एक बैग में लाए जाते हैं, यह लगभग 900 टुकड़े, 300 टुकड़े / शीट हैं।), मैं कहता हूं .. भाग सामान्य है, भाग "सेल्युलाईट" है " (अर्थात एमओटी के बाद एक बैच सब सामान्य है, एक और समस्या)..

सच है, मैं मानता हूँ कि ओवन में एक्सपोज़र का समय अलग है..

तापमान अंतर के साथ समस्याओं को बाहर रखा गया है .. ओवन आपको तापमान "+" _ "-" 1gr रखने की अनुमति देता है।

एनीलिंग के बिना कोई "सेल्युलाईट" नहीं है, लेकिन ओह, इस तरह के वर्कपीस के माध्यम से धक्का देना कितना कठिन है ..

अगर किसी ने इसका अनुभव किया है, तो क्या इसका कोई गारंटीशुदा नुस्खा हो सकता है?

ताकि दोनों "नरम" और "सेल्युलाईट" के बिना ..?

ग्रेवर 04-03-2010 22:19

शायद किसी को पता हो कि यह गंदगी किन परिस्थितियों में (किन मापदंडों से अधिक) उत्पन्न होती है?

एसएम विशेष 04-03-2010 23:35

शायद ब्रास एनीलिंग दोषों के अनुरोध पर "Google" कुछ स्पष्ट कर सकता है...

युज़ोन 05-03-2010 11:53

आप यह भी आज़मा सकते हैं:

प्रक्रिया के अनुसार, आपको लंबे समय तक एक्सपोज़र करने की आवश्यकता नहीं है: टी = 600 सी पर, लोडिंग, लगभग 1 मिमी/मिनट तक गर्म करना। जैसे-जैसे तापमान कम होता जाता है, वैसे-वैसे हवा में या पानी के माध्यम से ठंडा होता जाता है।

आईएमएचओ: ऑक्सीकरण वाले वातावरण में लंबे समय तक रहने से, जिंक ऑक्सीकरण करना शुरू कर देता है और सतह पर "जलता" है।

और कभी-कभी शीट वितरकों को दोष दिया जाता है (वे अपनी प्रक्रिया को बर्दाश्त नहीं कर सकते)

ग्रेवर 05-03-2010 14:41

टी = 600 सी के साथ प्रयोग करते समय, मुझे "सेल्युलाईट" प्राप्त होने की गारंटी दी गई थी, हालांकि एक्सपोज़र का समय लंबा था..

निकट भविष्य में फिर प्रयोग करने का अवसर मिलेगा..

मैं ओवन में रिक्त स्थान के समय को कम करने का प्रयास करूँगा..

नेस्टर74 05-03-2010 16:39

2ग्रेवर

छुट्टियों के बाद मैं अपने लोगों से जाँच करूँगा (लोग पीतल - स्मृति चिन्ह, प्रीमियम सामग्री के साथ बहुत काम करते हैं), शायद वे मुझे कुछ बताएंगे, अगर उस समय तक यह मुद्दा अभी भी प्रासंगिक है तो मैं सदस्यता समाप्त कर दूँगा।

युज़ोन 05-03-2010 16:50

उद्धरण: मैं ओवन में रिक्त स्थान के समय को कम करने का प्रयास करूँगा..

समय पर: जितना कम उतना बेहतर। बस ओवन को चालू करने के लिए।

घने बंडल के साथ न भेजें.

बूले 05-03-2010 17:28

आप कर सकते हैं, आपके 5 कोपेक: तुरंत पानी में, हवा के संपर्क में आए बिना

बूले 05-03-2010 17:29

तांबे की मिश्रधातु की सरल रोलिंग स्टील्स के टीओ के सीधे विपरीत है - लचीलापन बढ़ जाता है

ग्रेवर 05-03-2010 20:12

उद्धरण: छुट्टियों के बाद मैं अपने लोगों से जांच करूंगा (लोग पीतल - स्मृति चिन्ह, पुरस्कार सामग्री के साथ बहुत काम करते हैं), शायद वे मुझे कुछ बताएंगे, अगर उस समय तक यह मुद्दा अभी भी प्रासंगिक है तो मैं सदस्यता समाप्त कर दूंगा।

किसी भी सलाह की सराहना की जाती है!

और व्यावहारिक अनुभव विशेष रूप से महत्वपूर्ण है!

उद्धरण: 600 पर लोड करें और ओवन को t=560 पर स्थानांतरित करें।

घने बंडल के साथ न भेजें.

मैंने पानी में ठंडा करने की कोशिश की.. लेकिन फिर, भट्टी में रिक्त स्थान का एक्सपोज़र महत्वपूर्ण था, और बैच में सब कुछ यथासंभव "तंग" था..

असफलता का यही कारण रहा होगा.

ग्रेवर 12-03-2010 19:52

जो हुआ उसकी सबसे कम उम्मीद थी.

कहानी संक्षेप में इस प्रकार है...

मैंने पीतल की दो शीट का ऑर्डर दिया, बिना जांच किए मैंने इसे प्रोडक्शन को दे दिया..

यह पता चला कि एक शीट, जैसा कि आदेश दिया गया था, पीतल (एल 63) थी, और दूसरी कांस्य थी (ब्रांड अज्ञात है, इसमें एक सुखद गुलाबी रंग है) ..

उनके लिए कांस्य मुझे शोभा नहीं देता। विशेषताएँ।

इसलिए, पूरी पार्टी, निष्क्रिय न रहने के लिए, कबाड़ी बाजार में चली जाती है।

इसकी आवश्यकता किसे हो सकती है?

यहां इस सामग्री से रिक्त स्थान और एक "परीक्षण" पदक की एक तस्वीर है।

ग्रेवर 13-03-2010 09:27

मैंने एक नए बैच के साथ एक प्रयोग किया .. ओवन में "न्यूनतम आवश्यक" होल्डिंग समय + "ढीला" लोड + पानी में ठंडा करना ..

प्रयोग सफल रहा.. "सेल्युलाईट" गायब है!

अच्छी सलाह के लिए वन-पैलेटनिक "बुल" और "उज़ोन" को बहुत धन्यवाद !!!

परेशान होने के लिए मैं माफी चाहता हूं..

क्या गलत एमओटी के बाद पीतल को "बहाल" करना संभव है?

पूरे सम्मान के साथ, एंड्रयू।