Почему углеродное волокно – уникальный материал? На карбоновой кухне: Прочность Ремонт стержня из стеклопластика.

Углепластик - это композиционный многослойный материал, представляющий собой полотно из углеродных волокон в оболочке из термореактивных полимерных (чаще эпоксидных) смол, Carbon-fiber-reinforced polymer .

Международное наименование Carbon — это углерод, из которого и получаются карбоновые волокна carbon fiber.

Но в настоящее время к карбонам относят все , в которых несущей основой являются углеродные волокна, а вот связующее сможет быть разным. Карбон и углепластик объединились в один термин, привнеся путаницу в головы потребителей. То есть карбон или углепластик — это одно и то же.

Это инновационный материал, высокая стоимость которого обусловлена трудоемким технологическим процессом и большой долей ручного труда при этом. По мере совершенствования и автоматизации процессов изготовления цена карбона будет снижаться. Для примера: стоимость 1 кг стали — менее 1 доллара, 1 кг карбона европейского производства стоит около 20 долларов. Удешевление возможно только за счет полной автоматизации процесса.

Применение карбона

Изначально карбон был разработан для спортивного автомобилестроения и космической техники, но благодаря своим отличным эксплуатационным свойствам, таким как малый вес и высокая прочность, получил широкое распространение и в других отраслях промышленности:

- в самолетостроении,

- для спортивного инвентаря: клюшек, шлемов, велосипедов.

- удочек,

- медицинской техники и др.

Гибкость углеродного полотна, возможность его удобного раскроя и резки, последующей пропитки эпоксидной смолой позволяют формовать карбоновые изделия любой формы и размеров, в том числе и самостоятельно. Полученные заготовки можно шлифовать, полировать, красить и наносить флексопечать.

Технические характеристики и свойства карбона

Популярность углепластика объясняется его уникальными эксплуатационными характеристиками, которые получаются в результате сочетания в одном композите совершенно разных по своим свойствам материалов — углеродного полотна в качестве несущей основы и в качестве связующего.

Армирующий элемент, общий для всех видов углепластика - углеродные волокна толщиной 0,005-0,010 мм, которые прекрасно работают на растяжение, но имеют низкую прочность на изгиб, то есть они анизотропны, прочны только в одном направлении, поэтому их использование оправдано только в виде полотна.

Дополнительно армирование может проводиться каучуком, придающим серый оттенок карбону.

Карбон или углепластик характеризуются высокой прочностью, износостойкостью, жёсткостью и малой, по сравнению со сталью, массой. Его плотность - от 1450 кг/м³ до 2000 кг/м³. Технические характеристики углеволокна можно посмотреть в плотности, температуры плавления и прочностных характеристик.

Еще один элемент, используемый для армирования вместе с углеродными нитями - . Это те самые желтые нити, которые можно видеть в некоторых разновидностях углепластика. Некоторые недобросовестные производители выдают за кевлар цветное стекловолокно, окрашенные волокна вискозы, полиэтилена, адгезия которых со смолами гораздо хуже, чем у углепластика, да и прочность на разрыв в разы меньше.

Кевлар-это американская торговая марка класса полимеров арамидов, родственных полиамидам, лавсанам. Это название уже стало нарицательным для всех волокон этого класса. Армирование повышает сопротивление изгибающим нагрузкам, поэтому его широко используют в комбинации с углепластиком.

Как делают карбоновые нити

Волокна, состоящие из тончайших нитей углерода, получают термической обработкой на воздухе, то есть окислением, полимерных или органических нитей (полиакрилонитрильных, фенольных, лигниновых, вискозных) при температуре 250 °C в течение 24 часов, то есть практически их обугливанием. Вот так выглядит под микроскопом углеродная нить после обугливания.

После окисления проходит карбонизация - нагрев волокна в среде азота или аргона при температурах от 800 до 1500 °C для выстраивания структур, подобных молекулам графита.

Затем проводится графитизация (насыщение углеродом) в этой же среде при температуре 1300-3000 °C. Этот процесс может повторяться несколько раз, очищая графитовое волокно от азота, повышая концентрацию углерода и делая его прочнее. Чем выше температура, тем прочнее получается волокно. Этой обработкой концентрация углерода в волокне увеличивается до 99%.

Виды волокон карбона. Полотно

Волокна могут быть короткими, резаными, их

называют

«штапелированными», а могут быть непрерывные нити на бобинах.

Это могут быть жгуты, пряжа, ровинг, которые затем используются для изготовления тканого и нетканого полотна и лент. Иногда волокна укладываются в полимерную матрицу без переплетения (UD).

Это могут быть жгуты, пряжа, ровинг, которые затем используются для изготовления тканого и нетканого полотна и лент. Иногда волокна укладываются в полимерную матрицу без переплетения (UD).

Так как волокна отлично работают на растяжение, но плохо на изгиб и сжатие, то идеальным вариантом использования углеволокна является применение его в виде полотна Carbon Fabric. Оно получается различными видами плетения: елочкой, рогожкой и пр., имеющими международные названия Plain, Twill, Satin. Иногда волокна просто перехвачены поперек крупными стежками до заливки смолой. Правильный для углепластика по техническим характеристикам волокна и виду плетения очень важен для получения качественного карбона.

В качестве несущей основы чаще всего используются эпоксидные смолы, в которых полотно укладывается послойно, со сменой направления плетения, для равномерного распределения механических свойств ориентированных волокон. Чаще всего в 1 мм толщины листа карбона содержится 3-4 слоя.

Достоинства и недостатки карбона

Более высокая цена карбона по сравнению со стеклопластиком и стекловолокном объясняется более сложной, энергоемкоймногоэтапной технологией, дорогими смолами и более дорогостоящим оборудованием (автоклав). Но и прочность с эластичностью при этом получаются выше наряду со множеством других неоспоримых достоинств:

- легче стали на 40%, легче алюминия на 20% (1,7 г/см3 — 2,8 г/см3 — 7,8 г/см3),

- карбон из углерода и кевлара немного тяжелее, чем из углерода и резины, но намного прочнее, а при ударах трескается, крошится, но не рассыпается на осколки,

- высокая термостойкость: карбон сохраняет форму и свойства до температуры 2000 ○С.

- обладает хорошими виброгасящими свойствами и теплоемкостью,

- коррозионная стойкость,

- высокий предел прочности на разрыв и высокий предел упругости,

- эстетичность и декоративность.

Но по сравнению с металлическими и деталями из стекловолокна карбоновые детали имеют недостатки:

- чувствительность к точечным ударам,

- сложность реставрации при сколах и царапинах,

- выцветание, выгорание под воздействием солнечных лучей, для защиты покрывают лаком или эмалью,

- длительный процесс изготовления,

- в местах контакта с металлом начинается коррозия металла, поэтому в таких местах закрепляют вставки из стекловолокна,

- сложность утилизации и повторного использования.

Как делают карбон

Существуют следующие основные методы изготовления изделий из углеткани.

1. Прессование или «мокрый» способ

Полотно выкладывается в форму и пропитывается эпоксидной или полиэфирной смолой. Излишки смолы удаляются или вакуумформованием или давлением. Изделие извлекается после полимеризации смолы. Этот процесс может проходить или естественным путем или ускоряется нагревом. Как правило, в результате такого процесса получается листовой углепластик.

2. Формование

Изготавливается модель изделия (матрица) из гипса, алебастра, монтажной пены, на которую выкладывается пропитанная смолой ткань. При прокатке валиками композит уплотняется и удаляются излишки воздуха. Затем проводится либо ускоренная полимеризация и отверждение в печи, либо естественная. Этот способ называют «сухим» и изделия из него прочнее и легче, чем изготовленные «мокрым» способом. Поверхность изделия, изготовленного «сухим» способом, ребристая (если его не покрывали лаком).

К этой же категории можно отнести формование из листовых заготовок - препрегов.

Смолы по своей способности полимеризоваться при повышении температуры разделяются на «холодные» и «горячие». Последние используют в технологии препрегов, когда изготавливают полуфабрикаты в виде нескольких слоев углеткани с нанесенной смолой. Они в зависимости от марки смолы могут храниться до нескольких недель в неполимеризованном состоянии, прослоенные полиэтиленовой пленкой и пропущенные между валками для удаления пузырьков воздуха и лишней смолы. Иногда предпреги хранят в холодильных камерах. Перед формованием изделия заготовку разогревают, и смола опять становится жидкой.

3. Намотка

Нить, ленту, ткань наматывают на цилиндрическую заготовку для изготовления карбоновых труб. Кистью или валиком наносят послойно смолу и сушат преимущественно в печи.

Во всех случаях поверхность нанесения смазывается разделительными смазками для простого снятия получившегося изделия после застывания.

Углепластик своими руками

Изделия на основе углеволокна можно формовать и самим, что уже давно и успешно применяется при ремонте велосипедов, спортивного инвентаря, тюнинге автомобилей. Возможность экспериментировать с наполнителями для смолы, со степенью ее прозрачности предоставляет широкое поле для творчества любителям автотюнинга карбоном. Подробнее об основных методах изготовлении деталей из карбона можно почитать .

Изделия на основе углеволокна можно формовать и самим, что уже давно и успешно применяется при ремонте велосипедов, спортивного инвентаря, тюнинге автомобилей. Возможность экспериментировать с наполнителями для смолы, со степенью ее прозрачности предоставляет широкое поле для творчества любителям автотюнинга карбоном. Подробнее об основных методах изготовлении деталей из карбона можно почитать .

Как следует из описанной выше технологии, для формования необходимо:

- форма-матрица,

- углеродное полотно,

- смазка для формы для легкого съема готовой заготовки,

- смола.

Где брать углеткань? Тайвань, Китай, Россия. Но в России это относится к «конструкционным тканям повышенной прочности на основе углеволокна». Если найдете выход на предприятие, то вам очень повезло. Много компаний предлагают готовые наборы для отделки автомобилей и мотоциклов карбоном «Сделай сам», включающих фрагменты углеткани и смолу.

70% мирового рынка углеткани производят тайваньские и японские крупные бренды: Mitsubishi, TORAY, TOHO, CYTEC, Zoltec и пр.

В общих чертах процесс изготовления углепластика своими руками выглядит так:

- Антиадгезивом смазывается форма.

- После его высыхания наносится тонкий слой смолы, на который прикатывается или прижимается углеткань, для выхода пузырьков воздуха.

- Затем наносится еще один слой смолы для пропитки. Можно нанести несколько слоев ткани и смолы, в зависимости от требуемых параметров изделия.

- Смола может полимеризироваться на воздухе. Это происходит обычно в течение 5 дней. Можно поместить заготовку в термошкаф, нагретый до температуры 140 – 180 ◦С, что значительно ускорит процесс полимеризации.

Затем изделие извлекаем из формы, шлифуем, полируем, покрываем лаком, гелькоутом или красим.

Надеемся, вы нашли исчерпывающий ответ на вопрос «Что такое карбон»?

Ирина Химич, технический консультант

Передовые отрасли промышленности и строительства за последнее время освоили немало принципиально новых технологий, большая часть которых связана с инновационными материалами. Обычный пользователь мог заметить проявление данного процесса на примере стройматериалов с включением композитов. Также в автомобилестроении внедряются карбоновые элементы, повышающие эксплуатационные качества спорткаров. И это далеко не все направления, в которых задействуются углепластики. Основой для данного компонента выступают углеродные волокна, фото которых представлено ниже. Собственно, в непревзойденных технико-физических качествах и заключается уникальность и активное распространение композитов нового поколения.

Технология получения

Для производства материала используют сырье в виде природных или органического происхождения. Далее, в результате специальной обработки, от исходной заготовки остаются только углеродные атомы. Главной воздействующей силой является температура. Технологический процесс предусматривает выполнение нескольких этапов термообработки. На первой стадии происходит окисление первичной структуры в условиях температурного режима до 250 °C. На следующем этапе получение углеродных волокон переходит в процедуру карбонизации, в результате которой материал нагревается в азотной среде при высоких температурах до 1500 °C. Таким образом формируется графитоподобная структура. Завершает весь процесс изготовления финальная обработка в виде графитизации при 3000 °C. На этой стадии содержание чистого углерода в волокнах достигает 99 %.

Где применяется волокно углеродное?

Если в первые годы популяризации материал использовался исключительно в узкоспециализированных областях, то сегодня наблюдается расширение производств, в которых задействуется данное химволокно. Материал довольно пластичен и разнороден в плане возможностей эксплуатации. С большой вероятностью области применения таких волокон будут расширяться, но уже сегодня оформились базовые типы представления материала на рынке. В частности, можно отметить строительную сферу, медицину, изготовление электротехники, бытовых приборов и т. д. Что касается специализированных областей, то использование углеродных волокон по-прежнему актуально для производителей авиатехники, медицинских электродов и

Формы изготовления

В первую очередь это термоустойчивые текстильные изделия, среди которых можно выделить ткани, нити, трикотаж, войлок и т. д. Более технологичным направлением является изготовление композитов. Пожалуй, это наиболее широкий сегмент, в котором представлено волокно углеродное как основа изделий для серийного производства. В частности, это подшипники, термоустойчивые узлы, детали и различные элементы, которые работают в условиях агрессивных сред. Преимущественно композиты ориентированы на рынок автомобилестроения, однако и строительная область довольно охотно рассматривает новые предложения от изготовителей данного химволокна.

Свойства материала

Специфика технологии получения материала наложила свой отпечаток на эксплуатационные качества волокон. В результате высокая термическая стойкость стала главной отличительной чертой структуры таких изделий. Кроме тепловых воздействий, материал устойчив и к химическим агрессивным средам. Правда, если в процессе окисления при нагревании присутствует кислород, это губительно сказывается на волокнах. Зато механическая прочность углеродного волокна может составить конкуренцию многим традиционным материалам, которые считаются твердотельными и стойкими к повреждениям. Это качество особенно выражено в карбоновых изделиях. Еще одним свойством, которое имеет спрос среди технологов различной продукции, является способность абсорбции. Благодаря активной поверхности данное волокно можно рассматривать в качестве эффективной каталитической системы.

Производители

Передовиками в сегменте являются американские, японские и немецкие компании. Российские технологии в этой области практически не развивались последние годы и по-прежнему базируются на разработках времен СССР. На сегодняшний день половина изготавливаемых в мире волокон приходится на долю японских компаний Mitsubishi, Kureha, Teijin и др. Другую часть делят между собой немцы и американцы. Так, со стороны США выступает компания Cytec, а в Германии волокно углеродное производит фирма SGL. Не так давно в список лидеров этого направления вошло и тайваньское предприятие Formosa Plastics. Что касается отечественного производства, то разработками композитов занимаются лишь две компании - «Аргон» и «Химволокно». При этом серьезные достижения за последние годы сделали белорусские и украинские предприниматели, осваивающие новые ниши для коммерческого использования углепластиков.

Будущее углеродных волокон

Поскольку некоторые виды углепластиков уже в ближайшее время позволят выпускать изделия, способные сохранять изначальную структуру миллионы лет, многие специалисты предсказывают перепроизводство подобной продукции. Несмотря на это, заинтересованные компании продолжают вести гонку технологических обновлений. И во многом это оправдано, так как свойства углеродных волокон на порядок превосходят аналогичные качества традиционных материалов. Достаточно вспомнить прочность и термостойкость. Исходя из этих достоинств разработчики и осваивают новые направления развития. Внедрение материала, скорее всего, будет охватывать не только специализированные сферы, но и близкие к массовому потребителю области. Например, обычные пластиковые, алюминиевые и деревянные элементы могут заменяться углепластиком, который по целому ряду эксплуатационных качеств будет превосходить привычные материалы.

Заключение

Широкому распространению инновационному химволокну мешают многие факторы. Одним из самых существенных является высокая стоимость. Поскольку волокно углеродное требует задействования высокотехнологичного оборудования для изготовления, его получение может себе позволить далеко не каждая компания. Но и это не самое главное. Дело в том, что далеко не во всех сферах производители заинтересованы в столь радикальных изменениях качества продукции. Так, повышая долговечность одного элемента инфраструктуры, производитель не всегда может выполнить аналогичную модернизацию на смежных компонентах. В итоге получается дисбаланс, который сводит к нулю все достижения новых технологий.

Двадцать первый век пестрит инновациями, и строительная сфера тому не исключение.

Один из новейших и набирающих популярность материалов - углеродное (карбоновое) волокно - занял достойное место, частично вытеснив стеклохолст и подобные ему армирующие материалы.Углеродная ткань: характеристики и особенности

Говоря строго, углеродное волокно не является изобретением нашего столетия. Его уже давно используют в авиа- и ракетостроении, обывателю же этот материал знаком в виде углепластиковых удочек и кевлара. Пройдя долгий этап освоения и совершенствования технологии, индустрия, наконец, стала готова обеспечивать углеродной тканью другие отрасли, в том числе и строительную.

Главная особенность углеродных нитей - высокий показатель удельной прочности на растяжение по отношению к собственному весу. Изделия, армированные углепластиком, сохраняют наивысшее из известных сопротивление на разрыв, при этом по материалоёмкости и общему весу они гораздо выгоднее распространённой на сегодняшний день стали.

В исходном виде углеволокно представляет собой тонкую микрофибру, которая может быть сплетена в нити, из которых, в свою очередь, может быть выткан холст любых размеров. За счёт правильной ориентации молекул, их прочной связи и достигается столь высокая прочность. В остальном волокна просто выполняют функцию армирования при любом типе конструктивного наполнителя, от эпоксидных смол до бетона.

Одна из наиболее выраженных особенностей углеволокна - его высокая сорбирующая способность. Выгода от применения карбона для укрепления элементов внутренней отделки состоит в том, что углерод не позволяет естественным примесям, красителям или растворителям проникать в воздушную среду жилых помещений. В то же время сорбционные процессы протекают абсолютно безвредно для самого волокна.

Преимущества использования

В общем и целом для строительства интересны два свойства углеволокна. Первое - структурное разностороннее укрепление - используется для придания материалу повышенной твёрдости и прочности на сжатие. Армирование структуры выполняется фиброй толщиной 5–10 мкм при различной длине волокон. Имеет смысл структурно укреплять отделочные поверхности и несущую конструкцию зданий.

Вторая цель карбоновых волокон в строительной отрасли - закладное армирование - выполняется дополнительно переработанной первичной фиброй, принимающей вид холста, ровинга, нитей, канатов и укреплённых полимерными смолами стержней. В этом случае карбоновое волокно не укрепляет сам заполнитель в целом, но служит надёжной нервущейся основой для него.

Но в чём выгода карбоновых волокон, и почему их следует предпочесть менее экзотичным материалам? Начнём с того, что по физико-химическим свойствам ближайший конкурент углеволокна - фибра стеклянная, которая достаточно широко распространена в виде стеклохолста для внутренних штукатурных работ. Однако стекло имеет гораздо более низкое сопротивление разрыву и больший вес, в то время как углеродный полимер не только прочен, но и гораздо лучше сцепляется с окружающим его твёрдым материалом за счёт высокой собственной адгезии.

Облицовка и структура, укреплённые таким образом, отличаются также увеличенной прочностью на сдвиг и скручивание, что для стали, стекла и других синтетических материалов всегда было существенной проблемой.

Однако не обходится без сложностей. В частности, при внутренней отделке зданий ставится вопрос о пожарной безопасности углеволокна. В присутствии кислорода оно выгорает уже при температурах около 350–400 °С, однако будучи «законсервированным» в безвоздушной среде, карбон сохраняет свои свойства даже при нагреве выше 1700 °C. Более высокую жаростойкость гарантирует фибра и её производные, покрытые разного рода карбидами - это надо учитывать при выборе материала для отделочных работ.

Применение в отделочных работах

Широкий ряд материалов декоративной отделки требует основания, абсолютно не подверженного образованию трещин. Сюда относится акриловая покраска, полимерные покрытия для пола, венецианская штукатурка и другие тонкие и хрупкие составы.

Если для фальшстен из ГКЛ эта проблема не стоит особенно остро, то иные материалы за счёт более выраженного линейного расширения требуют особого подхода. Для примера возьмём укрепление и изоляцию стыков однослойной обшивки, выполненной из ОСП. Практически любая шпаклёвка или клей раскрошится прямо внутри шва за год-два.

Такие стыки следует заполнять прочным полимерным клеем, а затем накрывать прилегающие края на 25–30 мм лентой из тонких карбоновых нитей и снова покрыть слоем наполнителя, тщательно разгладив заделку шпателем.

Подобная обработка в большинстве случаев не требует последующего выравнивания поверхности. Обшивка принимает монолитную прочность, а возникающие структурные перенапряжения полностью компенсируются свойствами ОСП.

Подобный принцип может применяться и при финишном выравнивании оштукатуренных стен акриловой шпаклёвкой. В этом случае углеткань - бесспорный лидер в вопросах придания ударопрочности и стойкости к трещинообразованию. Монтаж выполняется по аналогии со стеклохолстом:

- Сперва тонкая сплошная обмазка поверхности.

- Затем укладка полотна и его разглаживание.

- После чего можно сразу же приступать к финишному выравниванию.

Холст никак себя не проявляет на внешнем виде готовой поверхности ни до высыхания состава, ни после.

Использование углеродной фибры

Повышение прочности несущих элементов зданий, отлитых по месту или фабрично, возможно за счёт добавления углеволокна в жидкий состав наполнителя. Фибру из карбона уже сейчас можно приобрести в достаточно больших количествах, что позволит уменьшить толщину стен, колонн и прочих элементов бетонной конструкции, испытывающих вертикально-осевую нагрузку на сжатие. За счёт этого освобождается достаточно много пространства для структурной изоляции или утепления конструкций.

Особенно интересен этот материал будет для любителей свайно-ростверковых фундаментов, где работа карбоновой пряжи полностью наглядна. Столб, сохраняющий прочность на сжатие в 12–15 т с учётом всех рекомендуемых запасов надёжности, имеет толщину около 80 мм. Внутри него всего две нитки полимерной арматуры, а по двум другим сторонам уложены пряди углеродного ровинга.

Много ли требуется углеволокна для армирования бетона? Отнюдь, всего 0,05–0,12 % от массы готового ЖБИ. Концентрация может быть и выше, если речь идёт, например, о гидротехнических сооружениях или о бетонных фермах перекрытий.

Системы внешнего армирования

Структура, укреплённая карбоновым волокном, настолько прочна, что может применяться даже в качестве опоясывающего армирования для элементов сильно нагруженных конструкций. Начиная от высотного домостроения и заканчивая каркасными сборными конструкциями, внешний пояс армирования предоставляет небывалую устойчивость к эксплуатационным перегрузкам.

Суть в том, что сам сердечник элемента, содержащий закладную арматуру, отливается как обычно, но при минимальном защитном слое бетона по сторонам. После снятия опалубки изделие, будь то колонна или армирующий пояс, обматывается слоем углеродного полотна или толстой нитью, а затем заливается пескобетоном с содержанием фибры. Такой подход избавляет от нужды использовать тяжёлый гранитный бетон при полном наследовании его прочностных характеристик. Более того, даже минимальный слой укреплённого углеродом бетона существенно снижает корродирование закладной арматуры.

Частным случаем наружного армирования можно назвать оклеивание узлов соединений лоскутами или лентой из углеволокна, углеродной тканью с сопутствующей пропиткой эпоксидными смолами. Такое соединение демонстрирует втрое более высокую прочность, чем обычное, что неоценимо для стропильных систем и в особенности крепления ферм к мауэрлату.

Углеродные материалы и материалы из карбонизированного волокна. Контрукционные углеродные ткани 3k, 6k, 12k, 24k, 48k, производство и поставка. Ткани углеродные изоляционные. для тепловой защиты различного оборудования, в том числе для защитных экранов и зановесов. Углеродные ленты, в том числе фольгированые углеродные ленты. Углеродные плетеные термостойкие шнуры. Углеродные нити, производство и поставка.

Углеродное волокно, общая информация

Многие полимерные волокна пригодны для получения углеродного волокна. Предприятия группы IFI Technical Production, для производства углеродных волокон используют полиакрилонитрильное (ПАН) волокно. В этом разделе сайта, мы рассмотрим только два типа углеродного волокна и изделий из них. Мы не рассматриваем графитизированые волокна, поскольку этой продукции, отведен отдельный раздел на нашем сайте.

И так, углеродное волокно по физическим характеристикам подразделяется на высокопрочные углеродные (карбоновые) волокна и углеродные волокна общего назначения (карбонизированные).

По внешнему виду два типа пряжи сильно отличаются друг от друга. На фотографии справа, под цифрой 1, пряжа из высокопрочного углеродного волокна 12k, то есть пряжа, состоящая из 12000 непрерывных элементарных волокон. Под цифрой 2, карбонизированная пряжа общего назначения. Это крученная карбонизированная нить, из двух и более волокон длиной от 25мм до 100мм.

Именно углеродная (карбонизированная) пряжа общего назначения, используется для производства углеродных сальниковых набивок.

Карбонизированные углеродные волокна

Карбонизированное волокно получают в два основных этапа:

1. ПАН-волокно окисляется при температуре +150°С ~ +300°С.

2. Окисленное ПАН-волокно карбонизируют в среде азота при температуре +1000°С ~ +1500°С

Из карбонизированного волокна общего назначения производят в основном теплоизоляционную продукцию и изделия, такие как ткани, ленты, шнуры. Карбонизированные ткани используются для высокотемпературной изоляции. Это превосходная тепловая защита в разных областях промышленности. Карбонизированную ткань используют, как прокладочный материал или в качестве обмотки элементов конструкций, трубопроводов и т.д. Карбонизированная ткань применяется в виде защитных экранов и занавесов. Изделия из карбонизированнного волокна, работоспособны при температурах от -100°C до +450°С.

Карбонизированные ткани отличный современный заменитель стеклотканей. В отличие от стекловолоконных изделий, карбонизированная ткань не вызывает раздражение слизистой оболочки, не провоцирует зуд кожи, карбонизированная ткань, шнуры, ленты - совершенно безвредны для человека. Содержание углерода в карбонизированных волокнах до 90%. Карбонизированные волокна обладают хорошей химической устойчивостью, они работоспособны практически во всех средах, кроме высококонцентрированных кислот, в том числе: азотной (Nitric), ортофосфорой (Orthophosphoric), серной (Sulfuric), cернистой (Sulfurous), хлористоводородной (Hydrochloric), щавелевой (Oxalic) и в других средах, водородный показатель pH которых менее 2, т.е pH

Карбоновые углеродные волокна

Для получения карбонового высокомодульного (углеродного) волокна, карбонизированные волокна подвергают термообработки при температуре порядка +2500°С. Из карбонового волокна вырабатывают специальную пряжу повышенной прочности, которую используют для производства специальных изделий и продукции. Одной из основных величин характеризующих углеродную (карбоновую) пряжу, является коэффициент k, который выражает количество элементарных непрерывных волокон в пряже. 1k=1000 волокон. Самые распространенные волокна это 1k, 3k, 6k, 12, так же используют 24k и 48k. Коэффициент k используется для обозначения только углеродных (карбоновых) волокон, свойства и характеристики карбонизированных волокон общего назначения, описываются другими параметрами.

Одним из основных изделий из высокомодульного карбонового волокна, является конструкционная углеродная ткань. Карбоновые (углеродные) ткани используют для армирования композиционных материалов в производстве углепластиков. Углепластики на основе смол и углеродной ткани обладают высокой стойкостью к коррозии и к различным видам деформациям, позволяют производить изделия высокой сложности, обладающие практически нулевым коэффициентом линейного расширения. Углепластики уменьшают вес конструкции в среднем на 30%. Кроме того, углепластик является токопроводящим материалом.

Кроме тканей, из высокомодульных карбоновых волокон изготавливают специальные ленты, шнуры, бумагу и другие изделия для многих отраслей промышленности.

Карбонизированная углеродная ткань RK-300

Карбонизированная углеродная ткань RK-300, применяется в качестве высокотемпературной изоляции. Это превосходная тепловая защита в разных областях промышленности, которая может использоваться, как прокладочный материал или в качестве обмотки, а также в виде защитных экранов и занавесов.

Карбонизированная ткань RK-300 – современный заменитель стеклотканей и других теплоизоляционных тканей, в том числе и асбестовых. В отличие от стеклоткани, карбонизированная ткань не раздражает слизистые оболочки дыхательных путей и не вызывает зуд кожи. В сравнении с асбестовой тканью, карбонизированная ткань RK-300 совершенно безопасная для человека, кроме того, обладает несравненно большим ресурсом эксплуатации, отличной химической стойкостью и возможностью многократного использования в силу своих уникальных свойств.

Параметры:

Ширина полотна: 1000мм

Толщина: 1,6мм ~ 5,0мм

Плотность: 520~560 г/м²

Плетение: полотняное

Внимание : Уважаемые коллеги, уважаемые партнеры! Вся продукция и изделия из карбонизированного углеродного волокна, может изготавливаться из высокопрочного и высокомодульного карбонового волокна. Также, по заказу возможно производство теплоизоляционной ткани RK-300 из высокомодульного карбонового углеродного волокна - ткань RK-300H. Параметры карбоновой углеродной ткани RK-300H. Ширина полотна: 1000мм~1500мм; Толщина: 1,0мм ~ 6,0мм; Плотность: г/м? в зависимости от толищины; Рабочая температура: -100°С +1200°С

Карбонизированная углеродная ткань с односторонним алюминиевым покрытием RK-300AF

Углеродная карбонизированная ткань RK-300AF, это современная, высоконадежная промышленная теплоизоляция. Отличный заменитель стеклотканей и асбестовых тканей. В отличие от стеклотканей и асбестовых тканей, карбонизированная ткань совершенно безвредная.

Одностороннее нанесение алюминия на карбонизированную ткань, придает ей еще более лучшие теплоизоляционные свойства. Алюминиевый слой на ткани, это термический экран, отражающий высокую температуру, если ткань используется в качестве тепловой завесы. В тоже время, при использовании RK-300AF в качестве обмоточного теплоизоляционного материала, алюминиевый слой, обеспечивает поддержание стабильной температуры внутри изолируемой системы.

Параметры:

Ширина полотна: 1000мм

Толщина: 1,6мм ~ 5,0мм

Плотность: 520~560 г/м?

Рабочая температура: -100°С +450°С

Плетение: полотняное

Внимание : Ткань RK-300HAF

Карбонизированная углеродная лента

Теплоизоляционные ленты из углеродного карбонизированного волокна, это отличная, современная замена асбестовых лент и стеклолент. Углеродные ленты значительно превосходят асбестовые ленты и ленты из стекловолокна по физико-механическим показателям, а также обладают более широким диапазоном химической стойкости. Кроме того, карбонизированные ленты совершенно безопасные для человека и экологически чистые. Углеродные карбонизированные ленты применяют для теплоизоляции кабельных стволов, элементов приборов и машин, трубопроводов и других систем и оборудования, работающих при температуре до +450°С.

Мы производим 2 типа карбонизированных углеродных лент:

Лента RK-300T – карбонизированная углеродная лента без покрытия.

Лента RK-300TAF – карбонизированная углеродная лента с односторонним нанесением тонкого алюминиевого слоя.

Параметры:

- Ширина полотна: 5,0мм ~ 1000мм

- Толщина: 1,6мм ~ 5,0мм

- Плотность: 520~560 г/м?

- Рабочая температура: -100°С +450°С

- Плетение: полотняное

Ленты RK-300THAF и RK-300TH из высокопрочного и высокомодульного карбонового волокна. Рабочая температура: -100°С +1200°С.

Шнур углеродный, плетеный RK-300RS

Шнуры углеродные изготавливаются, как из карбонизированного углеродного волокна общего назначения, так и из высокомодульного карбонового углеродного волокна. Шнуры изготавливаются как круглой, так и квадратной формой поперечного сечения методом плетения. Углеродные шнуры могут выполняться методом сквозного плетения, а также методом однослойной или многослойной оплетки сердечника. В производстве шнуров, для получения требуемых свойств конечного изделия, вместе с углеродной пряжей, могут применяться другие виды пряжи, в том числе керамическая, арамидная, стекловолоконная пряжа.

Углеродные шнуры используют как огнеупорное, жаропрочное и термостойкое уплотнения во многих областях промышленности. Углеродные шнуры, значительно превосходят однотипные изделия из других видов волокон практически по всем физико-механическим и техническим показателям, кроме того, шнуры из высокомодульного карбонового волокна полностью химически инертные, их кислотный индекс рН находится в интервале 0~14, что позволяет использовать их в средах любых концентрированных кислот и щелочей.

Также, в отличие от стекловолоконных шнуров, выделяющих мелкую стеклянную пыль, раздражающую слизистые оболочки глаз, носовой пазухи, неба и вызывающую зуд кожи, углеродные шнуры совершенно безвредные. Разрывная нагрузка углеродных шнуров из высокомодульного волокна, на сегодняшний день является лучшей.

Углеродные шнуры, также, служат основой для производства сальниковых набивок с уникальными свойствами, для применения практически во всех видах промышленности.

Параметры:

- Рабочая температуа: +280°С~+1200°C

- Размеры сечений: O4мм ~ O50,0мм и 4,0ммх4,0мм до 70,0ммх70,0мм

Ткани углеродные конструкционные

Конструкционные углеродные ткани производятся из высокомодульной карбоновой углеродной пряжи. В производстве углеродных конструкционных тканей используют пряжу с коэффициентом 1k, 3k, 6k, 12, 24k и 48k, где k - количество элементарных непрерывных волокон в пряже. 1k=1000 волокон.

Основная область применения высокомодульных карбоновых углеродных тканей - в качестве армирующего слоя в производстве теплозащитных, химически стойких композиционных материалов, а так же, как наполнители в производстве углепластиков.

Карбоновые углеродные ткани выполняются разными видами плетения, в зависимости от их дальнейшего назначения применения. Различают три основных вида плетения карбоновых тканей:

- Самое распространенное переплетение - полотняное плетение нитей, оно описывается так: 1/1. При полотняном плетении, каждая нить основы переплетается с уточной нитью, через одну. Этот вид плетения обеспечивает наилучшую прочность ткани.

- Сатиновое плетение ткани. Этот метод плетения описывается так: 4/1, 5/1 - 1 нить утка перекрывает 4, 5 нитей основы. Ткани, выполненные методом сатинового плетения, наименее прочные, поэтому эти ткани делаются очень плотными. Поскольку нити основы и уточные нити при сатиновом плетении редко изгибаются, поверхность таких тканей ровная и гладкая.

- Твиловый или саржевый метод плетения. Этот тип плетения описывается так: 2/1, 2/2, 3/1, 3/2... - количество нитей основы, перекрытое количеством нитей утка. Твиловое плетение, визуально легко определяется по косым полоскам на поверхности ткани.

В таблице ниже, даны основные характеристики стандартных углеродных тканей. Карбоновое углеродное волокно для данных тканей получено из полиакрилонитрильных волокон (ПАН).

| Марка ткани | Содержание углерода | Модуль упругости Е, ГПа | Удлинение, % | Линейтная плотность, г/1000м | Плотность, г/см? | |

| RK-301 | 98,5 | 3800 | 210 | 1,5 | 100 | 1,76 |

| RK-303 | 98,5 | 3900 | 215 | 1,6 | 187 | 1,76 |

| RK-306 | 98,5 | 3600 | 206 | 1,5 | 360 | 1,76 |

| RK-312 | 98,5 | 3400 | 209 | 1,6 | 729 | 1,76 |

Е - модуль Юнга или модуль упругости - коэффициент, характеризующий сопротивление материала растяжению, сжатию при упругой деформации. Для наглядности добавим, что модуль упругости Е у стали от 195 ГПа до 205ГПа, а у стекловолокна от 95ГПа до 100 ГПа. Модуль упругости графитизированного карбонового волокна до 677 ГПа, при этом вольфрамовая проволока, имеет коэффициент Е равный 420ГПа.

Параметры стандартных конструкционных карбоновых углеродных тканей:

- Ширина: 1000мм ~2000мм. Максимальная ширина под заказ – 2000мм.

- Толщина: 0,25мм~3.0мм

- Плотность: 100г/м?~640г/м?

- Ширина полотна: 1000мм

- Температура: до +1200°С

- Содержание углерода: >98,5%

Возможно производство карбоновых углеродных тканей с нестандартными параметрами.

Длина намотки в рулоне - по требованию. Ткань упакована в пленку и в картонные коробки.

Марки углеродных тканей и их обозначение

Все углеродные ткани, выпускающиеся предприятиями холдинга IFI Technical Production, имеют в своем названии буквы RK, обозначающие торговую марку производителя RK™ и индекс 300. Например, карбоновая углеродная конструкционная ткань, выполненная из пряжи 6k, то есть из пряжи содержащей 6000 непрерывных волокон, имеет обозначение RK-306. Углеродная ткань из пряжи 3k или 12k, RK-303 и RK-312 соответственно.

Заявка на поставку углеродных тканей

Уважаемые коллеги! Вы можете приобрести углеродные ткани любым удобным для Вас способом. Мы предлагаем следующие варианты:

- Закупка продукции непосредственно на фабрике в КНР. Вы заключаете прямой контракт с фабрикой и работаете самостоятельно. Для этого, необходимо прислать запрос на адрес: Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript Мы вышлем Вам контактную информацию, включающую телефон и электронный адрес ответственного за экспорт сотрудника фабрики.

- Закупка продукции через российское представительство холдинга IFI Technical Production, через компанию Рус-Кит. Сделка осуществляется по договору поставки, заключаемому между Вашей организацией и компанией Рус-Кит. В этом случае, Рус-Кит берет на себя все вопросы по организации доставки и таможенного оформления товара. Для этого также необходимо отправить запрос на электронный адреc: Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

Уважаемые коллеги, уважаемые партнеры!: По всем интересующим Вас вопросам, по карбоновым углеродным тканям, а так же по другим изделиям из углеродного волокна, обращайтесь пожалуйста по электронному адресу Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript Для запроса на английском или китайском языках, пожалуйста используйте электронный адрес Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

В настоящее время разработано и промышленно освоено большое количество разнообразных и по назначению и по составу и свойствам углеродных волокон . Марочный ассортимент базируется прежде всего на типе исходного волокна при получении УВ, чистоте сырья, технологии обработки исходных волокон, конечной температуре обработки (определяющей совершенство структуры УВ и его свойства), требуемой текстуре промышленных форм УВ и их назначении.Ассортимент углеродных волокон довольно широк и разнообразен, что определяется типом и составом исходного сырья, его способностью претерпевать термические превращения при нагревании, условиями (режимы, среда) проведения термических превращений при получении углеродных волокон. На основе элементарных углеродных волокон получают разнообразные текстильные формы, которые и используются в качестве углеродных волокнистых материалов (УВМ) как компоненты для получения композиционных материалов или как самостоятельные материалы (изделия). Марочный ассортимент углеродных волокнистых материалов определяется прежде всего назначением и потребностью в данном виде материала для изделий современной техники. Фирмы, выпускающие УВ, как правило, специализируются на производстве нескольких типов углеродных волокнистых материалов, но на одном виде исходного сырья. Так, например, выпуском УВМ на основе ПАН - волокна занимаются фирмы Hercules, UCC, Celanese, HITOCO, Great Lakes Carbon, Stackpole Carbon Fibers (США); Торэ, Тохо бэсоун, Нихон кабон, Асахи нихон кабон файба, Мицубиси рэён, Сумитомо кагаку (Япония). Фирма Юнион Карбайт выпускает УВМ на основе ПАН, ГЦ и пеков. УВМ на основе обычных пеков выпускают фирмы Курэха Кагаку (Япония), Courtlands (Великобритания), Serofim (Франция).

Свойства углеродных волокон

Свойства углепластиков зависят от свойств углеродных волокон, которые в свою очередь определяются условиями пиролиза органических волокон (гидратцеллюлозных, полиакрилонитрильных, волокон из мезофазных пеков), используемых в настоящее время в качестве сырья для изготовления углеродных волокон.

Механические свойства. Модуль упругости при растяжении (вдоль волокон) высококачественных углеродных волокон высокопрочного типа (на основе ПАН) составляет 200 -- 250 ГПа, высокомодульного типа (на основе ПАН) - около 400 ГПа, а углеродных волокон на основе жидкокристаллических пеков: 400 - 700 ГПа. При одной и той же температуре прогрева углеродные волокна на основе жидкокристаллических пеков имеют больший модуль упругости при растяжении, чем волокна на основе ПАН . Модуль упругости при растяжении поперек волокон (модуль жесткости при изгибе) снижается с ростом модуля упругости при растяжении вдоль волокон. Для углеродных волокон на основе ПАН он выше, чем для волокон на основе жидкокристаллических пеков. На поперечный модуль упругости также влияет ориентация атомных плоскостей в сечении углеродного волокна. Прочность при растяжении вдоль оси высокопрочных углеродных волокон на основе ПАН составляет 3,0-3,5 ГПа, волокон с высоким удлинением ~ 4,5 ГПа и высокомодульных волокон - 2,0-2,5 ГПа. Высокотемпературная обработка волокон второго типа позволяет получить высокомодульные волокна с прочностью при растяжении приблизительно 3 ГПа. Прочность волокон на основе жидкокристаллических пеков обычно равна 2,0 ГПа. Теоретическое значение прочности при растяжении кристаллов графита в направлении атомных плоскостей решетки составляет 180 ГПа. Измеренная экспериментально прочность при растяжении углеродных волокон высокопрочного и высокомодульного типа на основе ПАН на участке длиной 0,1 мм равна 9-10 ГПа.. Эта величина составляет 1/20 теоретического значения и 1/2 прочности нитевидных монокристаллов графита. Для углеродных волокон на основе жидкокристаллических пеков измеренная аналогичным образом прочность равна 7 ГПа. В таблицах 17.1, 17.2 приведены показатели механических свойств наиболее распространенных углеродных волокон .

Меньшая прочность промышленно производимых углеродных волокон связана с тем, что они не являются монокристаллами и в их микроскопической структуре имеют место значительные отклонения от регулярности. Свойства углеродных волокон можно значительно улучшить вплоть до разрушающего удлинения 2% и прочности 5 ГПа и выше .

Таблица 17.1 - Механические свойства УВ .

|

Характеристика |

УВ на основе ПАН |

УВ на основе жидкокристаллических пеков |

||

|

высокопрочное |

с высоким удлинением |

высокомодульное |

||

|

Диаметр волокна, нм | ||||

|

Модуль упругости при растяжении, ГПа | ||||

|

Разрушающее напряжение при растяжении, ГПа | ||||

|

Относительное удлинение при растяжении, % | ||||

|

Плотность, г/см3 | ||||

|

Удельная прочность, м | ||||

Таблица 17.2 - Физико-механические свойства углеродных волокон .

|

Исходное волокно |

Диаметр, мкм |

Плотность, г/см 3 |

Разрушающее напряжение при растяжении, МПа |

Модуль упругости при растяжении, Е, ГПа |

Тестильная форма |

|

Полиакрилонитрильное |

Непрерыв-ный жгут |

||||

|

Визкозное |

Непрерывный жгут |

||||

Как видно из таблиц, УВ обладают низкой плотностью и высокими прочностью при растяжении и модулем упругости. Следовательно, углеродные волокна имеют высокую прочность и удельный модуль упругости. Наиболее характерной особенностью углеродных волокон является их высокий удельный модуль упругости. Это позволяет с успехом использовать углеродные волокна для армирования материалов конструкционного назначения. Сравнивая высокомодульные волокна с низкомодульными сходного химического состава, следует отметить, что с увеличением модуля упругости и плотности углеродных волокон уменьшаются объем закрытых пор, средний диаметр и удельная поверхность, улучшается его электропроводность.

Электрические свойства. Возрастание модуля упругости по мере уменьшения угла текстуры означает, что структура углеродного волокна приближается к структуре графита, обладающего металлической проводимостью в направлении гексагонального слоя . Углеродные волокна, полученные при температуре не ниже 1000°С, обладают высокой электропроводностью (более 102 Ом -1 -см -1). Варьируя модуль упругости, а следовательно, и электрические свойства углеродного наполнителя, можно регулировать электрические свойства композиционного материала.В процессе превращения органических волокон в УВ осуществляется переход через все зоны проводимости . Исходные волокна являются диэлектриками, в процессе карбонизации электрическое сопротивление резко снижается, затем с повышением температуры обработки выше 1000 о С оно, хотя и продолжает уменьшаться, но менее интенсивно . Карбонизованные волокна по типу проводимости относятся к полупроводникам, а графитированные охватывают область от полупроводников до проводников, приближаясь по мере повышения температуры обработки к последним. Для углеродных волокон температурная зависимость проводимости определяется конечной температурой их обработки, а следовательно, концентрацией электронов и размерами кристаллитов.

Следует отметить , что чем выше температура карбонизации, тем меньше температурный коэффициент электропроводности. Углеродные волокна обладают дырочной и электронной проводимостью. При повышении температурной обработки, сопровождающейся совершенствованием структуры и увеличением числа электронов, запретная зона проводимости уменьшается, поэтому возрастает электропроводность, которая для волокон, обработанных при высокой температуре, по абсолютному значению приближается к электропроводности проводников.

Термические свойства. Одним из проявлений особенностей анизотропной структуры высокомодульных углеродных волокон является отрицательный коэффициент термического линейного расширения вдоль оси волокна, повышающий уровень остаточных напряжений в высокомодульных волокнитах . У волокна с большим модулем упругости коэффициент выше по абсолютной величине и в более широком интервале температур имеет отрицательное значение. Так, у углеродных волокон, изготовленных из ПАН-волокна (рисунок 17.11), максимальное (по абсолютной величине) значение коэффициента наблюдается при 0°С, а при повышении температуры его знак меняется на обратный (при температуре выше 360°С у волокна с Е = 380 ГПа и выше 220 °С у волокна с Е = 280 ГПа. Следует отметить, что кривая на рисунке 3.11 хорошо совпадает с аналогичной зависимостью коэффициента термического расширения решетки пиролитического графита вдоль оси а .

Благодаря высокой энергии связи С-С углеродного волокна остаются в твердом состоянии при очень высоких температурах, придавая композиционному материалу высокую температуростойкость. Кратковременная прочность при растяжении высокомодульного волокна, содержащего 99,7 вес. % углерода, остается практически неизменной в нейтральной и восстановительной средах до 2200 °С. Не изменяется она и при низких температурах. В окислительной среде прочность углеродного волокна сохраняется неизменной до 450°С. Поверхность волокна предохраняют от окисления кислородостойкими защитными покрытиями из тугоплавких соединении или термостойких связующих; наибольшее распространение получили пиролитические покрытия.

Рисунок 17.11 - Зависимость коэффициента термического линейного расширения

вдоль волокна для углеродных волокон с модулем упругости 380 (1)

и 280 ГПа (2) от температуры..

Химические свойства . Углеродные волокна отличаются от других наполнителей химической инертностью . Химическая стойкость углеродных волокон зависит от температуры конечной обработки, структуры и поверхности волокна, типа и чистоты исходного сырья. После выдержки в течение 257 суток в агрессивных жидкостях высокомодульных волокон, полученных из ПАН-волокна, при комнатной температуре заметное снижение прочности при растяжении наблюдается лишь при действии ортофосфорной, азотной и серной кислот (таблица 17.3).

Таблица 17.3 - Химическая стойкость в агрессивных средах высокомодульного УВ на основе ПАН (продолжительность воздействия 257 суток) .

|

Реагенты |

Температура, °С |

Диаметр волокна, нм |

σ р , МПа |

Е р , ГПа |

|

Контрольный образец волокна | ||||

|

Кислота (50 %-ная): | ||||

|

Угольная | ||||

|

Ортофосфорная | ||||

|

Уксусная ледяная | ||||

|

Раствор гидрооксида натрия, |

Модуль упругости образцов изменяется только под влиянием 50%-ного раствора азотной кислоты. Прочность стеклянного волокна щелочного состава после выдержки в течение 240 ч в 5%-ных растворах серной или азотной кислот уменьшается на 41 и 39 % соответственно. При повышении температуры стойкость углеродного волокна к агрессивным средам уменьшается.

Особенно легко оно окисляется в растворах азотной кислоты. Раствор гидрохлорида натрия окисляет углерод, вследствие чего уменьшается диаметр волокна, а его механические свойства даже несколько улучшаются .

По степени активности по отношению к высокомодульному углеродному волокну, полученному из ПАН-волокна, кислоты можно расположить в следующий ряд: НNО 3 >Н 2 S0 4 >Н з Р0 4 >НС1. Уксусная и муравьиная кислоты и растворы щелочей любых концентраций и при любой температуре не разрушают углеродные волокна . Химическая стойкость углеродных волокон обеспечивает стабильность свойств композиционных материалов на их основе .

Дефекты и смачивание. Пиролиз органических волокон сопровождается увеличением их пористости . Высокомодульные углеродные волокна имеют поры вытянутой формы, отличаются от низкомодульных ориентацией бороздок и трещин вдоль оси волокна и их меньшей концентрацией на поверхности. По-видимому , при вытяжке происходит сглаживание части поверхностных дефектов, особенно эффективное при высокотемпературной обработке волокон. Поры на поверхности углеродных волокон имеют разные размеры. Крупные поры диаметром несколько сотен ангстрем при формовании композиционного материала заполняются связующим, при этом прочность сцепления связующего с наполнителем повышается. Большая часть пор на поверхности волокон имеет диаметр несколько десятков ангстрем. В столь малые полости могут проникать только низкомолекулярные компоненты связующего, и у поверхности наполнителя происходит молекулярно-ситовое перераспределение связующего, изменяющее его состав.

Смачиваемость волокон применяемыми для получения углепластиков, связующими, оказывает большое влияние на их свойства. В отличие от стеклянных волокон поверхностная энергия углеродных волокон очень низка, поэтому волокна плохо смачиваются связующими, а углепластики характеризуются низкой прочностью сцепления между наполнителем и связующим. Прочность сцепления волокон со связующим возрастает, если на поверхность волокон предварительно наносят тонкий слой мономера, хорошо смачивающего ее и заполняющего все поры. В результате полимеризации мономера волокно покрывается тонким слоем полимера - протектора, “пломбирующего” его поверхностные дефекты. Затем наполнитель совмещают с выбранным связующим, формуют изделие и отверждают пластик по стандартному режиму.

В настоящее время предложено еще несколько способов повышения прочности сцепления углеродного волокна со связующим, эффективность которых оценивают по возрастанию прочности композиционного материала при сдвиге :

Снятие пленки замасливателя с поверхности углеродных волокон после окончания текстильной переработки;

Травление поверхности углеродных волокон окислителями;

Аппретирование углеродных волокон;

Выращивание на поверхности волокон нитевидных кристаллов, обладающих высоким сопротивлением срезу (ворсеризация или вискеризация).

В некоторых случаях применяют последовательно несколько способов обработки.

Ворсеризация высокомодульных углеродных волокон является наиболее радикальным методом повышения прочности при сдвиге углепластиков. Пропорционально объемному содержанию нитевидных кристаллов на волокне увеличивается не только прочность при сдвиге, но и прочность при сжатии и изгибе в поперечном направлении вследствие дополнительного упрочнения матрицы кристаллами, обладающими высокими механическими показателями (например, прочность нитевидных кристаллов?-SiC составляет 7-20 ГПа при модуле упругости около 50 ГПа). При высоком содержании нитевидных кристаллов на волокне (более 4-7%) прочностные и упругие свойства пластика ухудшаются. В ряде случаев снижение прочности пластика связано с потерей прочности углеродного волокна при ворсеризации. В таблице 17.4 показано, как зависят свойства углепластиков от способа подготовки поверхности углеродного волокна.

Таблица 17.4 - Влияние различных видов подготовки поверхности высокомодульного волокна на свойства однонаправленного эпоксидного углепластика .

|

Способ подготовки поверхности углеродных волокон |

Плотность, г/см 3 |

Разрушающее напряжение, МПа, при |

Модуль упругости, ГПа |

|

|

сдвиге |

изгибе | |||

|

Волокно с замасливателем | ||||

|

Травление в HNO 3 | ||||

|

Выжигание замасливателя в азоте и пропитка эпоксидной смолой | ||||

|

Ворсеризация нитевидными кристаллами карбида кремния | ||||

Способность углеродных волокон, содержащих одинаковое количество углерода (не менее 99 вес.%), к ворсеризации из газовой фазы возрастает с уменьшением стойкости его к окислению, которая пропорциональна концентрации поверхностных дефектов .

Физические свойства углеродных волокон зависят от их предыстории (условий карбонизации и графитации), а некоторые показатели и от природы и качества сырья . Многие свойства углеродных волокон определяется конечной температурой обработки, но, кроме этого, существенный вклад могут вносить другие факторы. В таблице 17.5 приведены наиболее характерные физические свойства углеродных волокон.

Плотность графита равна 2,26 г/см 3 , она значительно превосходит плотность углеродного волокна, что обусловлено менее совершенной структурой последнего. Среди жаростойких волокон углеродное имеет самую низкую плотность; это благоприятно сказывается на удельных механических показателях волокна. Графитированные волокна имеют небольшую удельную поверхность.

Таблица 17.5 - Физические свойства углеродных волокон .

|

Характеристика |

Волокно |

|

|

карбонизованное |

графитированное |

|

|

Плотность, кг/м 3 | ||

|

Удельная поверхность, м 2 /г | ||

|

Температурные коэффициент линейного расширения,10 6 /К | ||

|

Удельная теплоемкость, кДж/кг К | ||

|

Теплопроводность, Вт/(м К) | ||

|

Удельное электросопротивление, 10 -5 ом м | ||

|

Тангенс угла диэлектрических потерь (при 10 10 Гц) | ||

|

Гигроскопичность, % | ||

Удельная поверхность карбонизованных волокон в зависимости от условий их получения и типа применяемого сырья может изменяться в широких пределах.

С целью увеличения удельной поверхности 500-1000 м 2 /г углеродные волокна обрабатывают перегретым водяным паром, диоксидом углерода и другими реагентами. Углеродные волокна характеризуются небольшим коэффициентом линейного расширения, заметно меньшим, чем металлы, графит и кварцевое стекло. По теплоемкости углеродные волокна мало отличаются от других твердых тел. Характерной особенностью углеродных и тем более графитированных волокон является их очень большая теплопроводность. Это свойственно также графиту. При применении углеродных волокон или композиций на их основе в качестве теплозащитных материалов высокая теплопроводность является нежелательной, так как при этом через композиционный материал, происходит интенсивная передача тепла. Для устранения этого недостатка в композиционные материалы кроме углеродного волокна добавляют другие жаростойкие волокна, в частности, волокна из оксидов металлов с низкой теплопроводностью.

Углеродные волокна с развитой удельной поверхностью отличаются высокой гигроскопичностью из-за конденсации воды в порах. Графитированное волокно малопористо, поэтому гигроскопичность его низкая. Гигроскопичность имеет большое значение при изготовлении композиционных материалов.

Текстильные формы углеродных волокон

Углеродные волокна могут выпускаться в виде самых разнообразных текстильных структур: штапелированные, непрерывные нити, тканые или нетканые материалы. Жгуты, пряжа, ровинги и нетканые холсты являются наиболее распространенными в настоящее время видами углеволокнистых структур . Углеродные волокна имеют высокий модуль упругости и малые удлинения. Поэтому они не выдерживают многократных деформаций и использование их для получения тканых материалов представляет известные трудности. Однако в связи с прогрессом в технологии производства углеродных волокон и в технике ткачества оказалось возможным изготавливать из них и всевозможные тканые материалы.

Преимуществом однонаправленных тканей (в этом случае тонкие нити: стеклянные или органические, расположенные по утку, служат лишь для технологической связи нитей или жгутов друг с другом) является то, что в них практически исключаются перегибы волокон в продольном направлении, волокна хорошо ориентированы, материал получается гладким и приятным на ощупь. Их выпускают и в виде гибридных лент и полотна в сочетании со стекловолокнистыми нитями. В настоящее время ассортимент тканей весьма разнообразен; они различаются плотностью расположения нитей по ширине, структурой плетения, соотношением числа нитей в продольном (по основе) и поперечном (по утку) направлениях, числом элементарных волокон в пучке и другими характеристиками.

В зависимости от условий применения , УВМ выпускают в виде непрерывных нитей и жгутов (образованных из 1000, 3000, 5000, 6000, 10000 и большего числа элементарных непрерывных волокон), шнуров, штапельного волокна, кнопа, лент, тканей (часто комбинированных с полимерными или стеклянными волокнами), однонаправленных лент, в которых прочные нити основы связаны малопрочным утком, нетканых материалов (войлока, матов) и пр. На основе углеродных волокон разработан и используется практически весь возможный ассортимент текстильных форм.

Для получения тканых изделий из УВ используются два основных способа: ткачество исходных волокон и последующая термическая переработка тканых изделий в углеродные (т.е. карбонизация и графитация тканых форм); получение углеродных нитей, жгутов и их последующая текстильная переработка. Преимущество последнего способа в возможности получения тканей с меньшей анизотропией свойств, а также возможность получения комбинированных тканых материалов из УВ и других типов волокон, недостаток - хрупкость УВ и связанные с ней трудности при текстильной переработке.

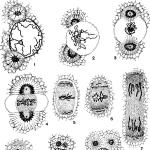

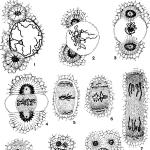

На рисунке 17.12 показаны типы некоторых тканей специального назначения : неизвитая ткань, в которой благодаря исключению изгибов углеродных волокон предотвращается повреждение волокон и снижение их прочности; спиральная ткань, в которой углеродные волокна расположены по спирали и связаны между собой в радиальном направлении; ткани с ориентацией углеродных волокон пол углом 0. 30 и 60 о; трехмерные ткани, в которых углеродные волокна ориентированы также и в направлении толщины ткани, и т.д.

а - неизвитая ткань; б - спиральная ткань; в - ткань с трехосной ориентацией нитей в плоскости ткани; г - трехмерная ткань с ортогональной объемной ориентацией нитей.

1 - стеклянная нить; 2 - углеродная нить.

Рисунок 17.12 - Примеры тканей специального назначения .

Ткани из углеродных волокон . Свойства и условия получения углеродных тканей зависят от строения этих тканей, плотности переплетения, извитости пряжи, плотности исходной пряжи и от условий ткачества .

Плотность нитей в основе и утке определяется числом нитей в 1 см ткани соответственно в продольном и поперечном направлениях. “Основа” - это пряжа, расположенная вдоль длины ткани, а “уток” перевивает ткань в поперечном направлении. Следовательно, плотность ткани, ее толщина и прочность при разрыве пропорциональны числу нитей и типу пряжи, используемой при ткачестве. Эти параметры могут быть определены, если известна конструкция ткани. Существуют различные виды переплетений основы и утка для создания прочных тканей. Варьируя вид ткани, можно создать разнообразные армирующие структуры, влияющие в определенной степени на свойства композитов из них. В ряде случаев применения углеродных тканей требуются специальные виды переплетений.

Тесьма представляет собой узкую (менее 30,5 см шириной) ткань, которая может содержать распущенную кромку (т. е. заполняющую пряжу, выступающую за пределы тесьмы) . Тесьма из углеродных волокон в виде плетёных рукавов характеризуется большей гибкостью по сравнению с тканями на основе углеродных волокон. Из тесьмы можно получать изделия сложной конфигурации с поверхностью неправильной формы и т.д.

Текстильная углеродоволоконная пряжа - это собранные вместе одиночные параллелизованные волокна или стренги (жгуты), которые в дальнейшем могут быть переработаны в текстильный материал. Непрерывные одиночные жгуты (стренги), представляют собой простейшую форму текстильной углеродоволоконной пряжи, известной как “простая пряжа”. Для использования такой пряжи в дальнейшей текстильной переработке ее обычно подвергают незначительной крутке (менее 40 м -1). Однако для большого числа тканей необходима более толстая пряжа. Такой ассортимент текстильной пряжи может быть получен методом скручивания и трощения. Типичным примером является скручивание двух или более простых стренг вместе с одновременным трощением (т. е. последующим скручиванием двух или более уже предварительно скрученных жгутов).

В результате операций кручения и трощения получают пряжу, прочность, гибкость и диаметр которой могут варьироваться. Это является важной предпосылкой для создания различных тканей, из которых в дальнейшем получают композиты.

Жгуты состоят из большого числа филаментов, собранных в пучок. Обычно используются жгуты с числом филаментов 400, 10 тыс. или 160 тыс. Под пряжей обычно понимают крученые нити, состоящие из резаных волокон, тогда как ровинг - это прядь (стренга), состоящая из параллельных или слегка подкрученных пучков волокон. Наконец маты (ленты) состоят из большого числа (иногда до 300) жгутов или прядей, уложенных рядом или прошитых вместе углеродных волокон, могут быть переработаны в различные виды текстильных структур. Короткие углеродные волокна (длиной 3 - 6 мм) могут быть переработаны в войлок или нетканый материал по обычной технологии .

Для углеволокнитов и углепрессволокнитов используются углеродные нити УКН-П/2500, УКН-П/5000 с поверхностной обработкой и количеством филаментов соответственно 2500 и 5000 в нити, ВМН-4, ВМН-РК, Ровилон, ВЭН-280, УКН/5000, УКН/10000, Кулон/5000А, Кулон/5000Б с линейной плотностью от 200 до 900 текс, отличающиеся прочностью и модулем упругости в достаточно широких пределах. Свойства некоторых углеродных нитей представлены в таблицах 17.6 и 17.7.

Таблица 17.6 - Свойства углеродных нитей .

|

Показатели |

Марка наполнителя |

||||

|

УКН-П/2500 |

УКН- П/5000 |

УКН/ 5000 |

УКН/ 10000 |

Кулон/5000А Кулон/5000Б |

|

|

Линейная плотность, текс | |||||

|

Отклонение линейной плотности,% | |||||

|

Относительная разрывная нагрузка нити при разрыве петлей, н/текс | |||||

|

Массовая доля аппрета, % | |||||

|

Модуль упругости, ГПа | |||||

|

Разрушающее напряжение нити при растяжении в микропластике, ГПа | |||||

|

Разрушающее напряжение пластика, ГПа при: Растяжении | |||||

Таблица 17.7 - Свойства углеродных нитей .

|

Показатели свойств |

Марка наполнителя |

||||||

|

ВМН-4 |

ВМН-РК-3 |

РОВИЛОН |

ВЭН-280-1 |

ВЭН-280 |

|||

|

Линейная плотность, текс | |||||||

|

Отклонение линей-ной плотности, % не более | |||||||

|

Плотность нити, г/см 3 | |||||||

|

Разрушающее нап-ряжение элемента-рной нити при растяжении, ГПа | |||||||

|

Модуль упругости жгута в пластике, ГПа | |||||||

|

Динамический мо-дуль упругости жгута, ГПа | |||||||

|

Предел прочности при изгибе жгута в пластике МПа | |||||||

Наиболее широкое применение в качестве армирующего наполнителя для углетекстолитов имеют углеродные ленты типа ЛУ-П, ЭЛУР-П, представляющие собой плотно намотанные на двухфланцевые катушки рулоны шириной 250 мм. Основные характеристики лент представлены в таблице 17.8. Отличительной особенностью углеродных лент является их низкая линейная плотность, обеспечивающая получение углепластиков с толщиной монослоя 0,08-0,13 мкм.

Таблица 17.8 - Свойства углеродных лент .

|

Тип ленты |

Ширина ленты, мм |

Линейная плотность, г/м |

Плотность нити, г/см 3 |

Количество нитей на 10 см, не менее |

Разрушающее напряжение при растяжении в углепластике, ГПа, не менее |

Разрушающее напряжение при сжатии в углепластике, ГПа, не менее |

Модуль упругости при изгибе, ГПа |

Объемная доля наполнителя в углепластике, % |

Плотность углепластика, г/см 3 |

Толщина монослоя углепластика, мм |

Большую группу углеродных армирующих наполнителей представляют тканые материалы на основе углеродных нитей УКН-П/2500 и УКН/П500. Это тканые ленты УОЛ-1 и УОЛ-2 шириной 300,460 и 600 мм. (В условном обозначении ленты первая цифра-ширина ленты, вторая цифра в маркировке - тип используемых нитей в качестве основы: 1- для нитей УКН-П/5000 и 2-для нитей УКН-П/2500.) Эти ленты имеют только углеродные нити в основе, а в утке ленты имеют разреженные стеклянные или органические нити с линейной плотностью 14-30 текс. Получают их на ткацких ленточных станках.

Для расширения ассортимента выпускаются комбинированные ленты типа УОЛ-К с соотношением в основе углеродных и стеклянных нитей 6:1. Основные характеристики тканых углеродных и комбинированных лент приведены в таблице 3.9. В отличие от углеродных нитей типа ЛУ эти наполнители обеспечивают получение углепластиков с более высокой толщиной монослоя от 0,17 мм до 0,25 мм и более высокий уровень прочностных характеристик. Тканые ленты типа ЛЖУ, в отличие от лент типа УОЛ, ткутся на исходном сырье и имеют углеродную уточную нить. Ленты ЛЖУ различаются линейной плотностью при использовании в основе различных углеродных нитей в 2500 или 5000 филаментов. Основные характеристики этих лент представлены в таблице 4.9.

Принципиально отличается от ранее рассмотренных наполнителей углеродная ткань УТ-900-2,5 на основе нитей УКН-П/2500, переплетенных саржевым переплетением, обеспечивающим равную плотность нитей на основе и утку. Характеристика и свойства тканей приведены в таблице 17.9 .

Таблица 17.9 - Свойства тканых углеродных лент и тканей .

Марочный ассортимент и свойства отечественных и зарубежных УВМ представлены в таблицах 17.10 - 17.13.

В таблице 17.13 представлены некоторые свойства зарубежных углеродных волокон из различных исходных волокон. Они могут быть поставлены потребителю после поверхностной обработки или без нее. Тип и вид текстильной структуры для переработки углеродных волокон определен обычно его применением в композиционном материале. Этим же определяется и метод получения композита: выкладка, литье под давлением или пултрузия.

Объемные структуры на основе углеродных волокон.

Одним из главных преимуществ армированных композиционных материалов является высокая удельная прочность в направлении армирования. Другим важным преимуществом таких материалов перед изотропными материалами является эффективное управление анизотропией механических, теплофизических и других свойств в направлении армирования. Управление анизотропией свойств осуществляется варьированием укладки арматуры .

Таблица 17.10 - Углеродные наполнители для конструкционных углепластиков (Россия) .

|

Текстильная |

Плотность г/см 3 | ||||

|

ЛУ-П-0,1 и О,2 4 , 5 | |||||

|

УКН-П-О,1 1 ,4, 5 | |||||

|

УКН-П-5000М 4, 5 | |||||

|

УКН-П-5000 2, 6 | |||||

|

УКН-П-2500 4, 5 | |||||

|

КУЛОН Н24-П 5 | |||||

|

ГРАНИТ П 5 |

нить 400 текс | ||||

|

ЭЛУР-П-0,1 4 , 5 |

лента245±30мм | ||||

|

лента 90+10 мм | |||||

|

лента 90±10 мм | |||||

|

лента,?= 0,235±0,015 | |||||

|

лента, ?= 0,175+0,015 | |||||

|

саржа, ?= 0,22±0,02 | |||||

|

ЭЛУР-П-0,08 4 , 5 | |||||

|

нить, жгут | |||||

|

нить, жгут |

Примечание: 1 - аналог Торнел 300, Торейка ТЗОО; 2 - на основе УКН-П-5000 углеродорганические ленты УОЛ-55, 150, 300, 300-1, ЗООК (НПО "Химволокно"); УОЛ-300-1 (основа УКН-П-5000, 410 текс, уток СВМК 14,3 текс); УОЛ-ЗООК (основа УКН-П-5000, 410 текс и Армос 167 текс, уток СВМК 14,3 текс); УОЛ-150, 300 (основа УКМ-П-5000, 390 текс, уток СВМК текс 29,4); 3 - основа и уток из нитей УКН-П-2500 200 текс, кромка Урал Н 205 текс; 4 - ПАН-нити для ЭЛУР-П, ЛУ-П текс 33.3, УКН-П-5000 текс 850, УКН-П-2500 текс 425; 5 - П- электрохимическое окисление (метод ЭХО); 6 - используются для изготовления ТЗ-структур типа ЦОО и ЦТМЗ; Текс - масса 1 км волокна в граммах.

Таблица 17.11 - Свойства углеродных материалов на основе вискозных (гидратцеллюлозных, ГЦ) волокон, для теплозащиты, адсорбционно-активных материалов, изделий электротехники (нагреватели). (Россия) .

|

Марка материала |

Текстильная форма |

% |

Разрывная нагрузка на полоску 5см, кгс |

Прочность элементарной нити, ГПа |

|

|

ткань, лента | |||||

|

Урал ТР З/2-15 |

Трикотаж | ||||

|

Урал ТР 3/2-22 |

Трикотаж | ||||

|

Урал ТМ/4-22 |

Многослойная ткань | ||||

|

Урал ЛО-22 |

Однонаправленная лента | ||||

|

Урал ЛО-15 |

Однонаправленная лента | ||||

|

нить текстильная | |||||

|

нить швейная | |||||

|

Урал Тр-3/2-15Э |

трикотаж с поверхностной обработкой | ||||

|

Углен, Углен-9 | |||||

Таблица 17.12 - Текстильные формы и свойства углеродных жгутов (Россия) .

|

Параметры |

Углеродные жгуты, марки |

|||

|

ВМН-4 |

РОВИЛОН |

ВПР-19(с) |

ВНВ(с) |

|

|

Исходное сырье |

Нитрон 650 -1700 текс |

Нитрон 850 -1700 текс | ||

|

Число нитей, шт | ||||

|

Число круток на 1 м | ||||

|

Число волокон (филаментов), шт | ||||

|

Длина, max, м | ||||

|

Диаметр, max, мкм | ||||

|

Температура пиролиза, Мах, °С | ||||

|

Плотность, г/см 3 | ||||

|

Прочность при растяжении, ?, ГПа | ||||

|

Модуль упругости при растяжении, Е, ГПа | ||||

|

Относительное удлинение, ε, % | ||||

|

Замасливатель | ||||

Таблица 17.13 - Свойства зарубежных промышленных углеродных волокон .

|

Волокно |

Фирма-поставщик |

Исходный материал |

σ В , МПа |

Е, ГПа |

, кг/м 3 |

σ , 10 -4 см/м |

пр , Вт/ (м °С) |

α пр , К -1 |

|

Фортафил 3 (0) | ||||||||

|

Фортафил 5 | ||||||||

|

ХИ - Текс 12000 | ||||||||

|

ХИ - Текс 6000 | ||||||||

|

ХИ - Текс 3000 | ||||||||

|

ХИ- Текс 1500 | ||||||||

|

Панекс 1/4 CF-30 | ||||||||

|

Панекс 30 R | ||||||||

|

Панекс 30V800d | ||||||||

|

Селион GY -70 | ||||||||

|

Селион 6000 | ||||||||

|

Селион 3000 | ||||||||

|

Селион 1000 | ||||||||

|

Торнел 300 WYP 90 - 1/0 | ||||||||

|

Торнел 300 WYP30-1/0 | ||||||||

Названия фирм: Г - “ Геркулес ” (Hercules), ГЛК - “ Грейт лейкс карбон” (Great Lakes Carbon), К - “ Карборундум” (Carborundum), П - “Поликарбон” (Polycarbon), СФ - “ Стакпоул карбон файберз ” (Stackpole Carbon Fibers), Ц - “ Целанез” (Celanese), ЮК - “ Юнион карбайд” (Union Carbide).

Армирующими элементами углеродных композиционных материалов служат углеродные волокна. Разработаны армирующие структуры, имеющие три, четыре, пять и более направлений армирования. Изменяя соотношение армирования в разных направлениях, создают материалы с заданными свойствами.

Существует несколько систем структур армирования композиционных материалов. В практике наибольшее распространение получили системы двух, трех и n нитей.

Характерным признаком материалов, образованных системой двух нитей, является наличие заданной степени искривления волокон в направлении основы (ось х), волокна утка (ось у) прямолинейны. Арматура в третьем направлении (ось z) отсутствует. Основными арматурными параметрами этой группы материалов является степень искривления волокон основы (угол ) и коэффициент армирования в направлении основы и утка (рисунок 17.13).

Рисунок 17.13 - Варианты схемы армирования, образованных системой двух нитей. Соединение рядом лежащих слоев с волокнами направления у : в плоскостиzx (а ) и в плоскостиzy (б ); по всей толщине структуры и в плоскостиzx (в ) и в плоскостиzy (г ). Соединение через два слоя с использованием в направлениих прямых волокон (д ) и через слой и по всей толщине материала с использованием в направлениих прямых волокон (е ). Соединение через слой с переменной плотностью по толщине материала (ж ) .

Композиционные материалы, образованные системой трех нитей, имеют армирование в трех направлениях выбранных осей координат. Наиболее распространенные схемы армирования приведены на рисунке 17.14.

Схемы армирования, как правило, образованны взаимно ортогональными волокнами (рисунок 17.14, а,б ), однако встречаются схемы с косоугольным расположением волокон (рисунок 17.14, в,г ). Армирующие волокна могут быть прямолинейными (рисунок 17.14, а ), иметь заданную степень искривления волокон в одном (рисунок 17.14,в ) или двух (рисунок 17.14, г ) направлениях.Количество волокон и интервал между ними в каждом из трех направлений являются основными параметрами композиционных материалов, которые определяются условиями их применения .

Рисунок 17.14 - Варианты схем армирования, образованных системой трех нитей

с прямолинейными волокнами в трех направлениях (а, б ),

с прямолинейными волокнами в двух направлениях (в ),

с заданной степенью направления волокон в двух направлениях (е ) .

Система четырех нитей позволяет получать композиционные материалы с разными вариантами пространственного расположения арматуры. Наибольшее распространение получил вариант 4d . Характерным признаком его является расположение арматуры по четырем диагоналям куба. Такая схема укладки при одинаковом распределении арматуры по направлениям армирования позволяет получать равновесную структуру.

Армирование композиционных материалов, образованных системой множества нитей, осуществляется в различных направлениях, чаще всего в трех взаимно перпендикулярных направлениях выбранных осей координат и в диагональных плоскостях, содержащих координатные оси. Возможны и более сложные схемы армирования (рисунок 17.15). Геометрия пространственного армирования создается исходя из условий разрушения материала и должна обеспечить целенаправленную анизотропию свойств. Увеличение количества направлений армирования способствует снижению анизотропии свойств, общего коэффициента армирования, а следовательно, абсолютных значений характеристик материала. Материалы с полной изотропией упругих свойств получаются при укладке арматуры под углом 31° 43 к осям декартовой системы координат в каждой из трех ортогональных плоскостей. Для других симметрии характерно наличие определенных экстремальных значений физических свойств.

Рисунок 17.15 - Схема диагонального расположения структуры в одной плоскости (а ) и в пространстве (б ) для композиционных материалов, образованных системойn нитей; одиннадцатинаправленная (11d) схема армирования (в ), диагонали между диаметральными вершинами по двум граням и вдоль ребер .