Широкоуниверсальный фрезерный станок FU450MRApUG

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Введение

1. Общая часть

1.1 Назначение и устройства цеха

2. Специальная часть

2.1 Назначение и устройство консольно-фрезерного широкоуниверсального станка 6Е80Ш

2.3 Смазка консольно-фрезерного широкоуниверсального станка модели 6Е80Ш

3. Организация производства

3.1 Техническая документация для проведения капитального ремонта консольно-фрезерного широкоуниверсального станка модели 6Е80Ш

3.2 Ведомость вспомогательного оборудования, приспособлений и инструментов для капитального ремонта консольно-фрезерного широкоуниверсального станка модели 6Е80Ш

4. Экономическая часть

4.1 Нормы времени на капитальный ремонт консольно-фрезерного широкоуниверсального станка модели 6Е80Ш

4.2 Тарифные ставки в цехе

5. Мероприятия по технике безопасности и противопожарной технике

5.1 Охрана труда на участке

5.2 Техника безопасности

5.3 Промышленная санитария

5.4 Противопожарная защита

5.5 Охрана окружающей среды

Список литературы

Введение

«ArcelorMittal» -- крупнейшая металлургическая компания мира, на конец 2008 года контролировавшая 10 % мирового рынка стали. Зарегистрирована в Люксембурге.

Образована в 2006 году путём слияния люксембургской компании Arcelor и индийской Mittal Steel, принадлежащей индийскому бизнесмену Лакшми Митталу.

После слияния производственные мощности компании составили 120 млн тонн в год. Целью развития было объявлено доведение мощностей за следующие пять лет до 150 млн. тонн. Экономический кризис привёл к переносу сроков реализуемых проектов с 2011--2012 годов на 2014 год.

Акционерное общество «АрселорМиттал Темиртау» является крупнейшим предприятием горно-металлургического сектора Республики Казахстан и представляет собой интегрированный горно-металлургический комплекс с собственным углем, железной рудой и энергетической базой.

В состав АО «АрселорМиттал Темиртау» входят:

Стальной департамент;

Угольный департамент;

Железорудный департамент.

АО «АрселорМиттал Темиртау» специализируется на производстве плоского и сортового проката, в том числе с полимерным, цинковым и алюминиевым покрытием, а также производит агломерат, железорудный и угольный концентрат, кокс, чугун, сталь, в т.ч непрерывнолитые слябы, штрипс, лонжеронную полосу, электросварные трубы и сопутствующую продукцию доменного и коксохимического производств.

АО «АрселорМиттал Темиртау» является социально ориентированной компанией. На балансе предприятия находятся дома отдыха, санатории, детские летние лагеря отдыха, спортивные комплексы и медицинские учреждения. Компания является поставщиком коммунальных услуг (горячая и холодная вода, отопление, электроэнергия) жителям г. Темиртау.

станок консольный фрезерный технологический

1. Общая часть

1.1 Назначение и устройство цеха

Цеховой паспорт № 31

Цех запроектирован Карагандинским отделением Гипромеза в 1957 году, построен и сдан в эксплуатацию трестом «Казметаллургстрой» в сентябре 1970 года (без административно-бытового корпуса).

Цех предназначался для проведения ремонтов оборудования агло-доменного, сталеплавильного производств и литейных цехов. В октябре 1971 г. цех реорганизован в связи с созданием самостоятельного структурного подразделения ЦРМО-1.

ЦРМО-2 предназначен для проведения ремонтов оборудования сталеплавильных цехов, изготовления и восстановления запасных частей, фурм доменных печей, головок фурм конвертора, изготовления и реставрации стопорных стержней сталеразливочных ковшей.

Цех состоит из двух ремонтных участков (мартеновского и конверторного) и ремонтно-механической мастерской.

Цех размещен в двухпролетном здании длинной 96 метров и шириной пролета 18 метров, общей площадью 3460 .

Внутрицеховая транспортировка грузов производится тремя электромостовыми кранами грузоподъемностью 5 т, двумя кранами грузоподъемностью 15/3 т, электротележкой грузоподъемностью 10 т, двумя электрокарами и двумя электропогузчиками.

Внешний грузооборот осуществляется железнодорожным и автомобильным транспортом.

В цехе имеется три автовъезда и железнодорожный подъезной путь протяженностью 18 м. все въезды цеха оборудованы воздушными завесами.

Отопление цеха осуществляется 5 агрегатами СТД-300.

Проектом предусматривается:

1. Съем изделий с 1 общей площади цеха - 0,68 т/год

2. Съем изделий с одного основного станка - 88,5 т/год

3. Выпуск изделий на одного станочника - 54,5 т/год

4. Выпуск изделий на одного рабочего - 22,6 т/год.

Производственная мощность

|

Наименование |

Годовой выпуск |

||||

|

По проекту |

Фактически на 1.01.72 г. |

||||

|

Механическая обработка запасных частей |

|||||

|

Механическая обработка повторно-ремонтируемых запасных частей |

|||||

|

Механическая обработка стопорных стержней |

|||||

|

Ремонт фурм |

|||||

|

Ремонтно-монтажные работы |

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС.

Технологический процесс обработки запасных частей является, индивидуальным и мелкосерийным. Литье, поковки и сортовой металл для изготовления запасных частей поступает в цех со складов ОТС и заготовительных цехов управления главного механика. Технология ремонтов заключается в сборке и ревизии узлов в период подготовки ремонта, замены узлов, отдельных деталей и ревизии агрегатов в период ремонта.

Режим работы цеха установлен двухсменный, с продолжительностью смен 8,25 часа при пятидневной рабочей неделе с двумя выходными днями.

1.2 Назначение и краткая техническая характеристика основного оборудования

ХАРАКТЕРИСТИКА УЧАСТКОВ И РЕМОНТНО- МЕХАНИЧЕСКОЙ МАСТЕРСКОЙ.

Участок по ремонту оборудования мартеновского цеха- выполняет планово-предупредительные ремонты оборудования согласно утвержденных графиков в мартеновском, огнеупорном и цехе подготовки составов.

Участок размещен в помещении мартеновского цеха.

В составе участка 7 бригад (60 человек) ремонтных слесарей, электро-газосварщиков и резчиков.

Участок по ремонту оборудования конверторного цеха - выполняет планово-предупредительные ремонты оборудования согласно утвержденных графиков в конверторном и копровом цехах.

Участок размещен во встроенном помещении главного корпуса конверторного цеха на площади 60 , на 23 отметке.

В составе участка 7 бригад (62 человека) ремонтных слесарей, электро-газосварщиков и резчиков.

Ремонтно-механическая мастерская.

Размещена в производственном здании цеха. Ремонтно-механическая мастерская имеет в своем составе:

А) механическое отделение;

Б) слесарно-сборочное отделение;

В) кузнечно-сварочное и заготовительное отделение;

Г) отделение изготовления и реставрации стопорных стержней;

Д) электромеханическую службу.

Механическое отделение предназначено для механической обработки запасных частей. Располагается в пролете АБ на площади в 48 . Количество станочного оборудования установлено в отделении, исходя из трудоемкости обработки одной тонны изделий - 90 станко-часов.

Слесарно-сборочное отделение предназначено для сборки и ревизии узлов оборудования сталеплавильных цехов комбината. Отделение размещено в пролете АБ и БВ на площади 972 . В составе отделения 2 бригады (10 человек) слесарей.

Кузнечно-сварочное и заготовительное отделение предназначено для изготовления мелких поковок и инструментальных заготовок, резки заготовок из проката различного профиля и изготовления медных фурм мартеновского и конверторного цехов. Отделение со складом металла размещено в пролете АБ на площади 648 .

Отделение изготовления и реставрации стопорных стержней предназначено для производства стопорных стержней сталеразливочных ковшей. Работы производятся на поточной линии производительностью 1600 т. Стопорных стержней в год.

В настоящее время проект отделения пересматривается с целью усовершенствования технологического процесса изготовления стопорных стерней.

Электромеханическая служба предназначена для проведения планово-предупредительных ремонтов и устранения неисправностей оборудования механической мастерской. Служба размещена в пролете БВ во встроенном помещении площадью 180 . В составе службы 4 электрика и 6 слесарей.

Материальный склад размещен в пролете БВ во встроенном помещении площадью 24 . Склад предназначен для хранения материально-технических ценностей. Работы по транспортировке грузов на складе производятся вручную.

Склад запасных частей размещен в пролете БВ на площади 24 , огражден металлической сеткой. Склад обслуживается электропогрузчиком грузоподъемностью 5 тонн.

ЭЛЕКТРОСНАБЖЕНИЕ ЦЕХА.

Электроснабжение цеха осуществляется от 12 подстанций кабелем 10 киловольт. В цехе установлен понижающий трансформатор 1000 ква, 10/0,4 кв.

Общая электрическая мощность цеха - 660 квт.

В том числе силовая - 440 квт;

крановая - 184 квт;

электропечная - 8 квт;

электросварочная - 28 квт.

Внутрицеховые сети подключены к НТП 0,4 кв, разводка выполнена в трубах проводом типа АПР. На всех щитах ШР и ЩУ установлены автоматы типа А3124 и А3131.

Освещение в цехе выполнено светильниками ГЭ-50 в количестве 87 ламп. Общая электрическая мощность светильников - 43,5 квт.

Внутрицеховые сети

|

Наименование |

Место врезки |

Внутрицеховая сеть |

||||

|

диаметр мм |

количество |

|||||

|

Газопровод |

Общезаводская магистраль |

|||||

|

Кислородопровод |

||||||

|

Паропровод |

||||||

|

Трубопровод сжатого воздуха |

||||||

|

Трубопровод грячей воды |

||||||

|

Хозпитьевой водопровод |

||||||

|

Трубопровод технологической воды |

АВТОМОТОТРАНСПОРТ

Для внутрицеховых и внутризаводских перевозок в цехе имеется 2 электропогрузчика ЭП-301 с универсальным вилочным захватом грузоподъемностью 3 т и 2 электрокары ЭК-2 грузоподъемностью 2 т.

САНИТАРНО-БЫТОВЫЕ УСЛОВИЯ.

Административно-бытовой корпус цеха находится в стадии строительства. Персонал ремонтно-монтажных бригад временно размещен в АБК мартеновского и конверторного цехов.

Техническая характеристика оборудования

|

Наименование, тип, модель, завод-изготовитель |

Техническая характеристика |

|||

|

МЕХАНИЧЕСКОЕ ОТДЕЛЕНИЕ |

||||

|

Консольно-фрезерный станок 6М12П (Горьковский станкостроительный завод) |

Расстояние от торца шпинделя до стола: Наименьшее - 30 мм; Наибольшее - 400 мм. Размер рабочей поверхности стола - 1250Ч320 мм. Наибольшие перемещения стола: Продольные - 700 мм; Поперечные - 260 мм; Вертикальные - 370 мм. Внутренний конус шпинделя - В 3 Наибольший угол поворота шпиндельной головки ±45°. Наибольшее осевое перемещение шпинделя - 70 мм. Пределы скорости вращения шпинделя 31,5ч1600 об/мин. |

|||

|

Широко-универсальный консольно-фрезерный станок 6М82Ш |

Размеры рабочей поверхности стола - 125Ч320 мм. Диаметр оправок - 32 мм; 50 мм. Количество шпинделей - 2. Конус шпинделя: Горизонтального - №3. Поворотной и накладной головок - №2. Пределы скорости вращения шпинделя: Горизонтального 31,5ч1600 об/мин; Поворотной головки 90-1400 об/мин. Пределы продольных и поперечных подач стола: 25ч1250 мм/мин. Пределы вертикальных подач стола 8,3-416,6 мм. Продольный ход стола - 700 мм. Поперечный ход стола - 240 м. Вертикальный ход стола - 420 мм. Поворот фрезерной головки в поперечной плоскости стола - 45-90°. Максимальный вес обрабатываемой детали - 250 кг. |

|||

|

Гидрофицированный поперечно-строгальный станок 7М37 (Гомельский станкостроительный завод) |

Ход ползуна - 150ч100 мм. Размеры стола - 560Ч1000 мм Наибольшее расстояние между плоскостью стола и ползуном - 500 мм. Наибольшее горизонтальное перемещение стола - 800 мм. Пределы скоростей ползуна - 3ч48 м/мин. Наибольший угол поворота резцовых салазок - ±60°. |

|||

|

Гидрофицированный долбежный станок 7М430 (Гомельский станкостроительный завод). |

Ход долбяка - 320 мм Поворот стола - 360° Диаметр стола - 700 мм Наибольшее перемещение стола: Продольное - 600 мм Поперечное - 300 мм. Пределы скоростей долбяка - 3ч24 м/мин. |

|||

|

Продольно-строгальный станок 7210 (Минский станкостроительный завод) |

Расстояние между поверхностью стола и поперечиной - 1000 мм. Расстояние между стойками - 1100 мм Габариты стола: 3000Ч900 мм. Длина хода стола: Наибольшая - 3200 мм; Наименьшая - 700 мм. Количество суппортов: На поперечине - 2; На стойке - 1. Горизонтальное перемещение суппортов по поперечине - 1500 мм. Вертикальное перемещение суппорта по стойке - 900 мм. Скорость рабочего хода стола - 4ч90 м/мин. Скорость обратного хода стола - 12ч90 м/мин. |

|||

|

Карусельный станок 1531 (Краснодарский станкостроительный завод). |

Диаметр планшайбы - 1150 мм Обороты планшайбы - 6,3ч315 об/мин. Угол наклона вертикального суппорта - ±45°. Высота подъеа вертикального суппорта - 550 мм. Ход поперечного суппорта - 630 мм Подача суппортов - 0,05ч12,5 мм/об. |

|||

|

Горизонтально-расточной станок 2620В (Ленинградское станкостроительное объединение им. Свердлова). |

Диаметр шпинделя - 90 мм. Скорости вращения шпинделя - 12,5ч2000 об/мин. Скорости вращения планшайбы - 8ч200 об/мин. Внутренний конус шпинделя - Морзе № 5. Размеры рабочей поверхности стола - 1120Ч1300 мм. Наибольшее перемещение: Бабки вертикальной - 1000 мм; Шпинделя вдоль - 710 мм; Стола поперек - 1000 мм; Стола вдоль - 1090 мм; Суппорта планшайбы радиально - 170 мм. Наибольший диаметр растачиваемого отверстия: Шпинделем - 330 мм; Суппортом - 600мм. |

|||

|

Радиально-сверлильный станок 2Н55 (Одесский станкостроительный завод). |

Наибольший диаметр сверления - 50мм. Конус Морзе - №5. Наибольшее осевое перемещение шпинделя - 350 мм. Вылет шпинделя - 410ч1600 мм. Обороты шпинделя - 20-2000 об/мин |

|||

|

Токарно-винторезный станок 1Е61М (Ижевский станкостроительный завод) |

Высота центров - 170 мм. Отверстие в шпинделе - 32 мм. Над суппортом - 183 мм; Над станиной - 320 мм. |

|||

|

Токарно-винторезный станок 1К62 (Станкостроительный завод имени Ефремова, г. Москва) |

Высота центров - 215 мм. Отверстие в шпинделе - 38 мм Наибольший диаметр обрабатываемой детали: Над суппортом - 260 мм; Над станиной - 400 мм. |

|||

|

Токарно-винторезный станок 1625 (Станкостроительный завод им. Ефремова, г. Москва) |

Расстояние между центрами - 1400 мм. Высота центров - 215 мм. Отверстие в шпинделе - 47 мм. Наибольший диаметр обрабатываемой детали: Над суппортом - 260 мм; Над станиной - 400 мм. |

|||

|

Токарно-винторезный станок 1А616 (Куйбышевский станкостроительный завод). |

Расстояние между центрами - 710 мм. Высота центров - 170 мм. Отверстие в шпинделе - 32 мм. Наибольший диаметр обрабатываемой детали: Над суппортом - 188 мм; Над станиной - 320 мм. |

|||

|

Токарно-винторезный станок 163 (Тбилисский станкостроительный завод) |

Расстояние между центрами - 1400 мм. Высота центров - 265 мм. Отверстие в шпинделе - 65 мм. Наибольший диаметр обрабатываемой детали: Над суппортом - 350 мм; Над станиной - 630 мм. |

|||

|

Токарно-винторезный станок 9Н14С3 (Тбилисский станкостроительный завод) |

Расстояние между центрами - 710 мм. Высота центров - 265 мм. Отверстие в шпинделе - 65 мм. Наибольший диаметр обрабатываемой детали: Над суппортом - 350 мм; Над станиной - 630 мм. |

|||

|

Токарно-винторезный станок 165 (Рязанский станкостроительный завод) |

Расстояние между центрами - 2800ч5000 мм. Высота центров - 500 мм. Отверстие в шпинделе - 80 мм. Наибольший диаметр обрабатываемой детали: Над суппортом - 650 мм; Над станиной - 1000 мм. Обороты шпинделя - 5ч500 об/мин. |

|||

|

Круглошлифовальный станок ЗА164А (Завод «Коммунар», г.Лубны, Полтавской области) |

Расстояние между центрами - 2800 мм. Наибольший диаметр изделия - 400 мм. Наибольший вес изделия - 250 кг. Размеры наибольшего круга: Диаметр наружный - 750 мм; Диаметр внутренний - 40 мм; Ширина - 70 мм. |

|||

|

СЛЕСАРНО-СБОРОЧНОЕ ОТДЕЛЕНИЕ. |

||||

|

Пресс гидравлический горизонтальный П983 (Одесский завод прессов). |

Усилие - 315 т. Давление жидкости в сети - 200 кг/смІ. Наибольший ход плунжера - 850 мм. Максимальный диаметр, напрессовываемого изделия - 1500 мм. Рабочая жидкость - масло. Расстояние от торца плунжера до торца подвижной упорной траверзы: Максимальное - 2900 мм; Минимальное - 900 мм; Рабочее - 2500 мм. |

|||

|

Пресс гидравлический одностоечный П6320 (Оренбургский завод «Металлист»). |

Усилие - 10 т. Давление жидкости в сети - 160 кг/смІ. Ход штока - 400 мм. Габариты стола - 380Ч500 мм. |

|||

|

Обдирочно-шлифовальный станок ЗМ-634 (Джалал-Абадский ремонтный завод) |

Количество кругов - 2 Размеры кругов - 400Ч40Ч203 мм Обороты шпинделя - 1420 об/мин. Расстояние между центрами - 700 мм Высота центров - 830 мм |

|||

|

Вертикально-сверлильный станок 2А135 (Завод им.Ленина г. Стерлитомак). |

Максимальный диаметр сверления - 35 мм. Конус шпинделя - Морзе №4. Вылет оси шпинделя - 300 мм. Ход шпинделя - 225 мм. Ход бабки - 200 мм. Скорость шпинделя - 68-1100 об/мин. Диапазон подач - 0,12ч1,6 мм/об. |

|||

|

Кузнечно-сварочное и заготовительное отделение. |

||||

|

Молот пневматический ковочный М415А (Воронежский завод КПО). |

Вес подающих частей - 400 кг. Число ударов в минуту - 130 Эффективная кинетическая энергия подающих частей - 950 гм. Расстояние от оси бабы до станины - 520 мм. Расстояние от зеркала бойка до бабы - 530 . Размеры зеркала бойка - 265Ч100 мм. Оптимальное проковываемое сечение заготовки: Квадратной - 100 мм; Круглой - 115 мм. |

|||

|

Отрезной ножовочный станок 872 (Краснодарский экспериментальный завод им. Калинина). |

Длина хода пильной рамы - 140ч180 мм. Длина полотна - 450 мм Число ходов пильной рамы в мин - 85-110. |

|||

|

Фрезерно-отрезной станок 8В66 (Минский станкостроительный завод) |

Число оборотов пильного диска в мин. - 3,3ч25,5 Диаметр пильного диска - 710 мм. Скорость резания - 7,4ч57 м/мин. Наибольший диаметр разрезаемой заготовки - 230 мм. |

|||

|

Сварочный преобразователь ПСО-300 |

Пределы регулирования тока: |

|||

|

Трансформатор сварочный ТД-500 (завод п/я М-5293) |

||||

|

Горн кузнечный |

Изготовлен силами цеха. |

|||

|

Печь нагревательная камерная |

Площадь пода - 0,66 мІ. Топливо: коксовый газ. |

|||

|

ЭЛЕКТРО-МЕХАНИЕСКАЯ СЛУЖБА. |

||||

|

Станок вертикально-сверлильный 2А125 (Механический завод, пос. Кабанье, Луганской области). |

Наибольший диаметр сверления - 25 мм. Ход шпинделя - 200 мм. Число оборотов шпинделя в мин. - 165ч2130. Наибольшее перемещение стола - 400 мм. Габариты стола - 350Ч400 мм. |

|||

|

Обдирочно-шлифовальный станок 3М-634 (Мукачевский завод им. Кирова) |

Количество кругов - 2. Размеры кругов - 400Ч40Ч203 мм. Обороты шпинделя в мин. - 700ч1400. |

|||

|

Плоско-шлифовальный станок 372Б (Московский станкостроительный завод). |

Размеры обрабатываемых изделий - 1000Ч300Ч400 мм. Размеры стола - 1000Ч300 мм. Высота круга - 40 мм. Диаметр круга: Наружный - 250ч350 мм; Внутренний - 127 м. |

|||

|

Универсально-заточной станок 3659А (Витебский завод заточных станков). |

Диаметр затачиваемых сверл, зинкеров - 80 мм. Углы заточки - 70°ч140°. Количество перьев затачиваемого инструмента - до 12. Шлифовальный круг: Диаметр наружный - 200 мм; Внутренний - 32 м; Высота до - 70 мм. Число оборотов круга в мин. - 1850 |

Подъемно-транспортное оборудование

|

Наименование, №, завод-изготовитель |

Место Установки |

Техническая характеристика |

|||

|

Кран мостовой электрический №1 (Механический завод, пос. Новобурейск, Хабаровской обл.). |

Кузнечно- заготовительное отделение Механическое отделение. Отделение изготовления стопорных стержней |

Грузоподъемность - 5 т. Длина моста - 16,5 м. Скорость передвижения: Крана - 73,5 м/мин; Тележки - 38 м/мин; Подъема - 10 м/мин. Высота подъема - 8 м. |

|||

|

Кран мостовой электрический №3 (Машиностроительный завод ст. Узловая, Тульской обл.). |

Слесарно-сборочное отделение |

Грузоподъемность - 15/3 т. Длина моста - 16,5 м. Скорость передвижения: Крана - 49 м/мин; Тележки - 18 м/мин; Главного подъема - 2,2 м/мин; Вспомогательного подъема - 9,7 м/мин. Высота подъема: Главного - 8,5 м; Вспомогательного - 8,5 м. |

|||

|

Кран мостовой электрический №4 (Завод ПТО, г. Александрия, Кировоградской области). |

Слесарно-сборочное отделение |

Грузоподъемность - 15/3 т. Длина моста - 16,5 м. Скорость передвижения: Крана - 75,3 м/мин; Тележки - 34,5 м/мин; Главного подъема - 8 м/мин; Вспомогательного подъема - 19,2 м/мин. Высота подъема: Главного - 8 м; Вспомогательного - 8 м. |

|||

|

Тележка электрическая (Днепропетровский завод металлургического оборудования). |

Между пролетами в осях 4-5 |

Грузоподъемность - 10т; Рельсовая калея - 1000 мм; База тележки - 1600 мм. Размер платформы - 2630Ч1650 мм. Скорость передвижения - 40 м/мин. Привод от электродвигателя МТК-11-В, Мощностью 2,2 квт, 885 об/мин. Управление кнопочное. |

2. Специальная часть

2.1 Назначение и устройство консольно-фрезерного широкоуниверсального станка модели 6Е80Ш

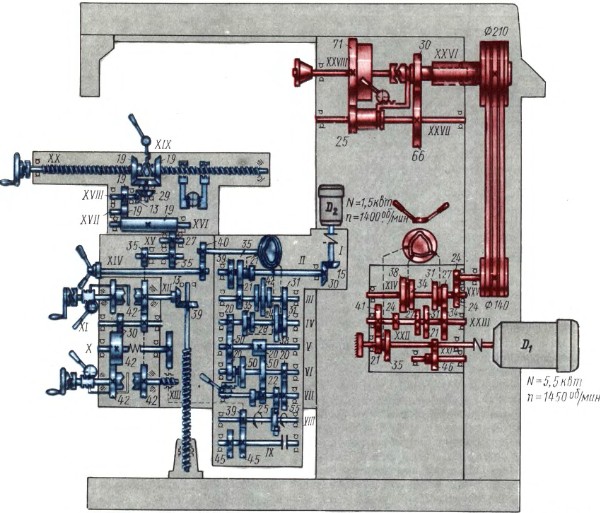

Рисунок 2.1.1 Консольно-фрезерный широкоуниверсальный станок модели 6Е80Ш

Широкоуниверсальный консольно-фрезерный горизонтальный станок 6Е80Ш предназначен для выполнения фрезерных и некоторых видов расточных работ на деталях небольших размеров из черных и цветных металлов и пластмасс.

Применяются в условиях единичного и серийного производства. Технические характеристики станков позволяют полностью использовать возможности инструмента из быстрорежущей стали, а также инструмента, оснащенного твердосплавными пластинами.

Поворотная фрезерная головка с выдвижной пинолью позволяет производить фрезерование наклонных поверхностей деталей. Использование делительной головки, поворотного стола, тисков расширяет технические возможности станка.

Станки работают по принципу фрезерования вращающейся неподвижной фрезой, закрепленной в горизонтальном или вертикальном шпинделе. Перемещения стола (координата X), салазок (координата Y), консоли (координата Z) используются в качестве рабочих или установочных перемещений.

Использование в оборудовании ЧПУ позволяет выполнять обработку деталей по программе в автоматическом режиме.

Особенности конструкции:

Стойка является базовым узлом, на который монтируются все остальные узлы и механизмы. Стойка жестко соединена с плитой (основанием). На хоботе станка смонтирована вертикальная шпиндельная головка, а на направляющих хобота крепятся подвески для работы с длинными оправками.

Коробка скоростей горизонтального шпинделя смонтирована в стойке. Привод вертикального шпинделя осуществляется от электродвигателя, вынесенного наверх головки.

Задняя стенка консоли выполнена в виде направляющих «ласточкин хвост». Салазки перемещаются в поперечном направлении на консоли и имеют направляющие для стола. Со столом связан винт продольной подачи. Работа возможна как методом попутного, так и методом встречного фрезерования.

Состав станка:

Механизм переключения вертикального перемещения стола, салазки, стол, система охлаждения, электрошкаф, механизмы переключения поперечного перемещения стола, станина, коробка подач, механизм переключения подач, механизм переключения частоты вращения горизонтального шпинделя, коробка скоростей и шпиндель, хобот с шпиндельной головкой, защитное устройство, механизм переключения частоты вращения вертикального шпинделя, подвеска, консоль.

Устройства и работа станка и его основных частей.

Органы управления и их назначение:

Рукоятка ручного вертикального перемешал стола

Маховик ручного поперечного перемещения салазок

Рукоятка включения вертикальной подачи

Червяк выборки люфта на продольном винте

Маховик ручного перемещения стола

Зажим стола

Переключатель «Освещение"

Рукоятка зажима гильзы шпинделя

Кран системы охлаждения

Рукоятка включения электросети

Кнопка быстрого перемещения стола

Кнопка "Пуск"

Кнопка "Стоп" аварийная

Рукоятка зажима салазок

Рукоятка включения поперечной подачи

Рукоятка зажима консоли

Выключатель электродвигателя подач

Выключатель электронасоса охлаждения

Переключатель направления вращения горизонтального шпинделя

Кнопка "Толчок"

Переключатель направления вращения вертикального шпинделя

Рукоятка переключения перебора горизонтального шпинделя

Рукоятка переключения скоростей горизонтального шпинделя

Ручное перемещение хобота

Зажим хоботе на станине

Зажим головки фрезерной к хоботу

Червяк поворота головки фрезерной в продольной плоскости стола

Червяк поворота головки фрезерной в поперечной плоскости стола

Рукоятка перебора вертикального шпинделя

Ручка переключения перебора шкивов вертикального шпинделя

Рукоятка переключения скоростей вертикального шпинделя

Рукоятка перемещения гильзы вертикального шпинделя

Рукоятка включения продольной подачи

Рукоятка перебора коробки подач

Рукоятка переключения подач

Винты зажима салазок станка 6Т80

Кнопка "Стоп"

Кинематическая схема.

Привод шпинделей осуществляется от электродвигателей через клиноременную передачу.

Шпиндели имеет по 12 различных скоростей, получаемых при передвижении зубчатых блоков по шлицевым валам. Провод подач осуществляется от электродвигателя через соединительную муфту, от вала IX на коробку подач. Посредством перемещения зубчатых блоков коробка подач обеспечивает получение 18 различных подач, которые передаются на вал ХУI консоли и далее при включении соответствующей кулачковой муфты к винтам продольного, поперечного и вертикального перемещении.

Ускоренные перемещения осуществляются от электродвигателя через валы IX, X, ХП, ХУ, электромагнитную и обгонную муфту на вал ХЛ консоли.

Включение и реверсирование продольных, поперечных, вертикальных подач производится двусторонними кулачковыми муфтами.

Станина является базовой частью станка, на которой монтируются все остальные составные части и механизмы. Стойка станины жестко соединена с плитой (основанием), являющейся резервуаром охлаждающей жидкости.

На хоботе станка 6Е80Ш смонтирована вертикальная шпиндельная головка, а на направляющих хобота крепятся подвески для работы с длинными оправками. Подвески имеют опору качения и опору скольжения. Подвески на станках не взаимозаменяемые, для установка подвесок головку развернуть вверх.

Коробка скоростей горизонтального шпинделя смонтирована в станине. Соединение с электродвигателем осуществляется через клиноременную передачу. Осмотр и доступ к коробке скоростей - через окно узла переключения скоростей с девой сторона станины. Привод вертикального шпинделя станка осуществляется от электродвигателя, вынесенного на верх головки через клиноременную передачу, роликовую муфту сцепления и коробку скоростей.

Шпиндель смонтировав в выдвижной гильзе. Шпиндельная головка станка 6Е80Ш крепится к хоботу через зажим и имеет возможность поворота в поперечном и продольном направлениях стола. Привод подач размещен в консоли. Спереди, в нижнее часть консоли встроен фланцевый электродвигатель, с левой стороны консоли крепится коробка подач с механизмом переключения подач и механизмом включения вертикального перемещения стола, с правой - механизм включения поперечного перемещения стола. Восемнадцатиступенчатая коробка подач имеет цепь ускоренного хода с предохранительной муфтой, исключающей возможность поломки привода подач при перегрузках.

На одном валу с предохранительной муфтой смонтированы электромагнитная муфта и обгонная муфта. Включение быстрых перемещений стола осуществляется кнопкой. Механизм переключения подач состоит из рукояток кулачка с профильными пазами, лимба и рычагов для переключения зубчатых колес.

Переключение зубчатых колес коробка подач происходит при вращении лимба вокруг оси и при вращении оси рукояткой.

Включение вертикального и поперечного механических перемещений стола осуществляется рукоятками Направление движения рукояток мнемонически увязано с направлением движения стола.

Ручное вертикальное перемещение стола осуществляется рукояткой, поперечное - маховиком.

Задняя стенка консоли выполнена в виде направляющих "ласточкин хвост".

Верхняя часть консоли имеет прямоугольные направляющие, по которым перемещаются салазки.

Салазки перемещаются в поперечном направлении на консоли и имеют направляющие для стола.

Со столом связан винт продольной подачи. В салазках находятся конические шестерни, вращающие винт, рукоятки и механизм включения продольной подачи.

При работе методом попутного фрезерования предусмотрена выборка зазоров между резьбой ходового винта и гаек поворотом червяка.

При работе методом встречного фрезерования сильно изнашивается ходовой винт. Поэтому, если на станке длительное время выполняется одна работа, следует менять участок работы винта.

Для осуществления поперечной подачи служит кронштейн с гайкой, который закреплен на корпусе салазок и соединен с винтом консоли.

Основные технические данные и характеристики станка.

Размеры рабочей поверхности стола (длина х ширина), мм 200 х 800

Число Т-образных пазов стола 3

Наибольшее перемещение стола, мм

продольное 560

поперечное 220

Расстояние от оси горизонтального шпинделя до рабочей поверхности стола, мм

наименьшее 0

наибольшее 400

Расстояние от торца вертикального шпинделя до рабочей поверхности стола, мм

наименьшее 15

наибольшее 400

Угол поворота шпиндельной головки, град

в продольной плоскости стола ± 45

в поперечной плоскости стола (к станине) 30

в поперечной плоскости стола (от станины) 45

Ход гильзы шпиндельной головки, мм 70

Количество частот вращения шпинделя (горизонтального / вертикального) 12

Пределы частот вращения шпинделя, мин -1

горизонтального 50-2240

вертикального 56-2500

Количество подач стола 18

Пределы подач стола, мм/мин

продольных и поперечных 20-1000

вертикальных 10-500

Скорость быстрого перемещения стола, м/мин

продольного и поперечного 3,35

вертикального 1,7

Цена деления лимбов перемещения стола, мм

продольного и поперечного 0,05

вертикального 0,02

Цена деления лимба перемещения гильзы вертикального шпинделя, мм 0,05

Габаритные размеры станка (длина х ширина х высота), мм 1600х1875х2080

Масса станка (с электрооборудованием), кг 1430

Инструмент, применяемый при обработке на станке.

Горизонтально-фрезерный консольный станок 6Т80Ш отличаются наличием консоли и горизонтальным расположением шпинделя при обработке цилиндрическими, угловыми и фасонными фрезами плоских и фасонных поверхностей заготовок из различных материалов. Могут также использоваться торцовые и концевые фрезы.

Цилиндрические фрезы применяются при обработке плоскостей. Эти фрезы могут быть с прямыми и винтовыми зубьями. Фрезы с винтовыми зубьями работают плавно; они широко применяются на производстве. Фрезы с прямыми зубьями используются лишь для обработки узких плоскостей, где преимущества фрез с винтовым зубом не оказывают большого влияния на процесс резания. При работе цилиндрических фрез с винтовыми зубьями возникают осевые усилия, которые при угле наклона зуба ОМЕГА = 30 -:- 45* достигают значительной величины. Поэтому применяют цилиндрические сдвоенные фрезы, у которых винтовые режущие зубья имеют разное направление наклона. Это позволяет уравновесить осевые усилия, действующие на фрезы, в процессе резания. В месте стыка фрез предусматривается перекрытие режущих кромок одной фрезы режущими кромками другой. Цилиндрические фрезы изготовляются из быстрорежущей стали, а также оснащаются твердосплавными пластинками, плоскими и винтовыми.

Угловые фрезы используются при фрезеровании угловых пазов и наклонных плоскостей. Одноугловые фрезы имеют режущие кромки, расположенные на конической поверхности и торце. Двухугловые фрезы имеют режущие кромки, расположенные на двух смежных конических поверхностях.

Угловые фрезы находят широкое применение в инструментальном производстве для фрезерования стружечных канавок различных инструментов. В процессе работы одноугловыми фрезами возникают осевые усилия резания, так как срезание металла заготовки производится в основном режущими кромками, расположенными на конической поверхности. У двухугловых же фрез осевые усилия, возникающие при работе двух смежных угловых кромок зуба, несколько компенсируют друг друга, а при работе симметричных двухугловых фрез они взаимно уравновешиваются. Поэтому двухугловые фрезы работают более плавно. Угловые фрезы малых размеров изготовляются концевыми с цилиндрическим или коническим хвостовиком.

Фасонные фрезы получили значительное распространение при обработке разнообразных фасонных поверхностей. Преимущества применения фасонных фрез особенно сильно проявляются при обработке заготовок с большим отношением длины к ширине фрезеруемых поверхностей. Короткие фасонные поверхности в условиях крупносерийнго производства лучше обрабатывать протягиванием. Фасонные фрезы по конструкции зубьев разделяются на фрезы с затылованнымп зубьями и фрезы с остроконечными (острозаточенными) зубьями.

Торцовые фрезы широко применяются при обработке плоскостей на вертикально-фрезерных станках. Ось их устанавливается перпендикулярно обработанной плоскости детали. В отличие от цилиндрических фрез, где все точки режущих кромок являются профилирующими и формируют обработанную поверхность, у торцовых фрез только вершины режущих кромок зубьев являются профилирующими. Торцовые режущие кромки являются вспомогательными. Главную работу резания выполняют боковые режущие кромки, расположенные на наружной поверхности.

Концевые фрезы применяются для обработки глубоких пазов в корпусных деталях контурных выемок, уступов, взаимно перпендикулярных плоскостей. Концевые фрезы в шпинделе станка крепятся коническим или цилиндрическим хвостовиком. У этих фрез основную работу резания выполняют главные режущие кромки, расположенные на цилиндрической поверхности, а вспомогательные торцовые режущие кромки только зачищают дно канавки. Такие фрезы, как правило, изготовляются с винтовыми или наклонными зубьями. Угол наклона зубьев доходит до 30--45*. Диаметр концевых фрез выбирают меньшим (до 0,1 мм) ширины канавки, так как при фрезеровании наблюдается разбивание канавки.

Торцевые насадные фрезы крепятся с помощью переходного фланца. Оправка в конусе шпинделя крепится шомполом. На шейку оправки надевается переходной фланец в и фреза, которая крепится винтом. Фрезы, имеющие в отверстии канавку под шпонку, крепятся на оправке с буртом, имеющей пазы под шипы шпинделя.

Торцевые и концевые фрезы, имеющие хвостовик с конусом Морзе, крепятся в конусе шпинделя посредством переходное втулки.

Фрезы большого диаметра, имеющие на торце цилиндрическую выточку, пазы и четыре сквозных отверстия, надеваются непосредственно на головку шпинделя и крепятся винтами.

При установке инструмента следует помнить, что на точность обработки и долговечность инструмента отрицательно влияет его биение. Поэтому необходимо следить за качеством режущего инструмента, оправок и промежуточных колец.

2.2 Технологический процесс капитального ремонта консольно-фрезерного широкоуниверсального станка модели 6Е80Ш

Осмотр станка:

1.Наружный осмотр станка(без разборки для выявления дефектов) состояния и работы станка в целом ипо узлам;

2.Осмотр и проверка состояния механизмов привода главного движения и подач;

3.Регулирование зазоров ходовых винтов стола;

4.Регулирование подшипников шпинделя;

5.Проверка работы механизмов переключения скоростей и подач;

6.Регулирование механизмов включения кулачковых муфт и подач и фрикционной муфты ускоренного хода;

7.Регулирование клиньев стола, салазок, консоли и хобота;

8.Осмотр направляющих, зачистка забоин и задиров;

9.Подтяжка ослабевших крепежных деталей;

10.Проверка исправности действия ограничительных кулачков;

11.Проверка состояния и мелкий ремонт систем охлаждения и смазки;

12.Проверка состояния и ремонт оградительных устройств;

13.Выявление деталей, требующих замены при ближайшем ремонте (начиная со второго малого ремонта);

Малый ремонт станка:

1.Частичная разборка узлов;

2.Промывка всех узлов;

3.Регулирование или замена подшипников качения;

4.Зачистка заусениц и забоин на зубьях шестерен, сухарях и вилках переключения;

5.Замена и добавление фрикционных дисков муфты ускоренного хода (начиная со второго ремонта);

6.Пришабривание и зачистка клиньев и планок;

7.Зачистка ходовых винтов и замена изношенных гаек;

8.Зачистка забоин и задиров направляющих и рабочей поверхности стола;

9.Замена изношенных и сломанных крепежных деталей

10.Проверка и регулирование механизмов включения скоростей и подач;

11.Ремонт систем смазки и охлаждения;

12.Испытание станка на холостом ходу, проверка на шум, нагрев и точность по обрабатываемой детали.

Средний ремонт станка:

1.Узловая разборка станка;

2.Промывка всех узлов;

3.Осмотр деталей разобранных узлов;

4.Составление дефектов ведомости;

5.Регулирование или замена подшипников шпинделя;

6.Замена или восстановление шлицевых валов;

7.Замена изношенных втулок и подшипников;

8.Замена дисков и деталей фиксатора фрикционной муфты ускоренного хода;

9.Замена изношенных зубчатых колес;

10.Восстановление или замена изношенных ходовых винтов и гаек;

11.Пришабривание или замена регулировочных клиньев;

12.Ремонт насосов и арматуры систем смазки и охлаждения;

13.Исправление шабрением или шлифованием поверхностей направляющих, если их износ превышает допустимый;

14.Окраска наружных поверхностей станка;

15.Обкатка станка на холостом ходу (на всех скоростях и подачах) с проверкой на шум и нагрев;

16.Проверка станка на точность и жесткость по ГОСТ 17734--72.

Капитальный ремонт станка:

Капитальный ремонт производится с полной разборкой всех узлов станка, по результатам которой в обязательном порядке составляется дефектно-сметная ведомость. В результате ремонта должны быть восстановлены или заменены все изношенные узлы и детали станка, а также восстановлена его первоначальная точность, жесткость и мощность. Характер и объем работ при данном виде ремонта определяются для конкретных условий эксплуатации единой системой планово-предупредительного ремонта.

2.3 Смазка фрезерного вертикального станка с крестовым столом и УЦИ модели 65А80Ф13

Система смазки.

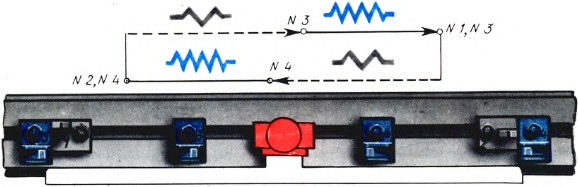

Система смазки состоит из 2-х независимых систем:

Централизованной смазки;

Периодической системы смазки.

Централизованная система смазки станка.

Централизованная система смазки предназначена для смазки привода главного движения, охлаждения передних подшипников шпинделя и питания периодической системы смазки.

Смазка от насосной установки НП, расположенной в смазочном отсеке гидростанции станка, через фильтр сетчатый Ф2подется на охлаждение шпинделя. На отводящем из шпинделя потоке параллельно подключен оригинальный дроссель ДР1, служащий для регулировки количества смазки, подаваемой на смазку главного привода и последовательно дроссель ДР2,

расположенный на станции, регулирующий расход смазки на охлаждение шпинделя.

Наладка системы смазки производится следующим образом:

Вывернуть винт предохранительного клапана КП;

Закрыть дроссель ДР2;

Включить насосную станцию;

Установить давление 0,2 МПа;

настроить реле давления РД на это давление;

Установить давление 0,35…0,4 МПа;

Открыть дроссель ДР2, обеспечив давление на станции 0,3 МПа.

Дроссель ДР1 при сборке и эксплуатации не регулируется.

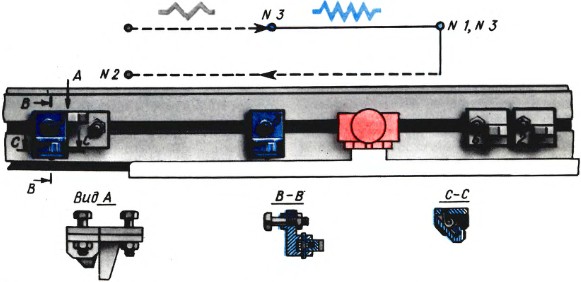

Периодическая система смазки.

Периодическая система смазки предназначена для смазки направляющих, шариковых винтов с опорами, всех 3-х координат (стола, салазок, бабки).

Система включает в себя:

Одномагистральный насос периодического действия с гидравлическим приводом Н;

Питатели П1, П2, П3, П4, служащие для дозированного распределения смазочного материала по точкам;

Клапан предохранительный КП1;

Конечный выключатель ВК, служащий для контроля срабатывания питателя;

Прибор управления ПУ, служащий для включения через заданные промежутки времени распределителя Р4, управляющего насосом Н.

Система смазки работает следующим образом.

Через заданные промежутки времени прибор управления и контроля выдает команду на циклическое включение золотника Р4 управляющего насосом Н и начинает отсчет времени продолжительности цикла смазки.

На панели прибора загорается белая лампа «Смазка». От насоса смазочный материал поступает к центральному питателю П1 и от него к последующим питателям П2, П3, П4 и смазочным точкам.

После отработки питателем П1 полного цикла в схему прибора управления поступает сигнал от конечного выключателя ВК. За это время шток ВК совершает 1 возвратно-поступательное движение. Прибор управления после получения сигнала от ВК выдает команду на выключение золотника Р4 и насоса Н. цикл смазки закончен, загорается зеленая лампа «Пауза». Если в течение контрольного времени, на которое настроен прибор управления, сигнал об окончании цикла не поступает, на пульте прибора загорается красная лампа «Авария».

Эксплуатация системы смазки.

При первоначальном пуске станка или после длительного перерыва в работе необходимо провести прокачку системы.

Пользуясь инструкцией по эксплуатации прибора управления, установить контрольное время не менее 30 секунд, время паузы - 8-10 секунд.

Прокачку производить около трех часов.

Проверить, поступает ли масло в точки смазки.

После прокачки время паузы между включениями насосов установить 20 минут.

При избыточном или недостаточном количестве смазки можно изменить время паузы, пользуясь прибором управления.

Техническое обслуживание и возможные неисправности в работе системы смотри «Паспорта на систему смазки, прибор управления, насос одномагистральный и питатели однолинейные поставляемые со станком.

В процессе эксплуатации необходимо проверить ежедневно:

Уровень масла в баке станции смазки;

Подобные документы

Эксплуатация широкоуниверсального консольно-фрезерного станка 6М82Ш, 6М83Ш. Общие сведения, основные технические данные и характеристики, меры безопасности при работе и обслуживании. Состав станка, порядок его установки, подготовка и первоначальный пуск.

контрольная работа , добавлен 08.01.2010

Устройство и принцип работы токарно-револьверного станка 1В340Ф30. Разработка графика ремонта, технологических процессов разборки механизмов станка и ремонта его деталей, сборки оборудования. Расчет материальных затрат на капитальный ремонт оборудования.

дипломная работа , добавлен 26.03.2010

Разработка привода вращательного движения шпинделя и структуры шпиндельного узла консольно-вертикально-фрезерного станка. Кинематический и силовой расчет привода главного движения станка. Проект развертки сборочной единицы и конструкции шпиндельного узла.

курсовая работа , добавлен 16.05.2014

Принцип работы широкоуниверсального фрезерного станка. Кинематический расчет коробки скоростей шпинделей, зубчатых передач, валов. Определение нагрузок и напряжений. Разработка технологического процесса изготовления червяка. Расчет режимов резания.

дипломная работа , добавлен 14.04.2013

Техническая характеристика горизонтально-фрезерного станка модели 6П80Г и область его применения. Назначение основных узлов, механизмов и органов управления станка. Кинематика станка и принципы его работы. Оценка точности кинематического расчета привода.

курсовая работа , добавлен 26.01.2013

Назначение и технические характеристики горизонтально-фрезерного станка. Построение графика частот вращения. Выбор двигателя и силовой расчет привода. Определение чисел зубьев зубчатых колес и крутящих моментов на валах. Описание системы смазки узла.

курсовая работа , добавлен 14.07.2012

Анализ базовой модели широкоуниверсального фрезерного станка, обоснование модернизации. Кинематический расчет привода главного движения. Функциональная схема СЧПУ. Разработка цикла позиционирования. Силовые и иные расчеты деталей и механизмов привода.

дипломная работа , добавлен 19.05.2011

Электромеханическое оборудование механического цеха. Технологический процесс фрезерного станка. Кинематическая схема и ее описание. Расчет и выбор светильников. Электрооборудование систем управления. Схема подключения VFD-B, его техническая эксплуатация.

курсовая работа , добавлен 01.06.2012

Назначение, область применения и классификация вальцедекового станка. Шелушители с обрезиненными валками, технологические показатели работы. Схема подвески дек. Устройство станка: технологический процесс в машине, техническая характеристика оборудования.

курсовая работа , добавлен 05.06.2015

Обзор конструкций широкоуниверсальных фрезерных станков. Назначение, устройство узлов и особенности компоновки станка модели 6Р82Ш. Технологические операции, выполняемые на нем. Расчет параметров режима резания для типовых операций механической обработки.

ВВЕДЕНИЕ

Современное

оборудование промышленных предприятий

имеет достаточно высокие расчетные

показатели надежности. Однако в процессе

эксплуатации под воздействием различных

факторов, условий и режимов работы

исходное состояние оборудования непрерывно

ухудшается, снижается его эксплуатационная

надежность и увеличивается вероятность

возникновения отказов. Надежность

оборудования зависит не только от

качества его изготовления, но и

от научно обоснованной эксплуатации,

правильного технического обслуживания

и своевременного ремонта. В основе

процесса эксплуатации лежат последовательные

во времени смены состояний работы,

резерва, ремонта, технического обслуживания,

хранения и т.п.

В

настоящее время в промышленности

для ведения производственной эксплуатации

и поддержания технического состояния

оборудования в соответствии с требованиями

нормативно-технической документации

применяется система планово- предупредительного

ремонта (ППР

). Основным технико-экономическим

критерием системы ППР служит минимум

простоев оборудования на основе жесткой

регламентации ремонтных циклов. В соответствии

с этим критерием периодичность и объем

работ по техническому обслуживанию и

ремонту определяются заранее установленными

для всех видов оборудования типовыми

нормативами. Такой подход предупреждает

прогрессирующий износ оборудования и

уменьшает внезапность выхода его из строя.

Система ППР дает возможность подготовить

управляемую и прогнозируемую на длительный

период ремонтную программу: по видам

ремонтов, типам оборудования, предприятиям

и отрасли в целом. Постоянство ремонтных

циклов позволяет осуществлять долгосрочное

планирование процесса производства,

а также прогнозировать материальные,

финансовые и трудовые ресурсы, необходимые

капитальные вложения в развитие производственной

базы ремонта. Это упрощает планирование

профилактических мероприятий, позволяет

осуществить предварительную подготовку

ремонтных работ, выполнять их в минимальные

сроки, повышает качество ремонта и в конечном

итоге увеличивает надежность производственного

процесса. Таким образом, система ППР предназначена

для обеспечения надежности промышленного

оборудования в условиях жесткого централизованного

планирования и управления.

1. Исходные данные к курсовому проекту

Модель

станка 6Т80Ш

Год

выпуска до 1967г.

Начало

ремонтного цикла 01.2000 (после капитального

ремонта)

Работа

слесарей в одну смену.

2. Техническое

описание станка.

2.1 Назначение

и область применения станка.

Горизонтально- фрезерный консольный станок с вертикальным поворотным шпинделем повышенной точности модели 6Т80Ш предназначен для обработки плоскостей деталей различной конфигурации из стали, чугуна и цветных металлов цилиндрическими, дисковыми и торцовыми фрезами. На станке удобно фрезеровать плоскости, торцы, скосы, пазы на небольшое деталях разнообразной конфигурации из стали, чугуна, цветных металлов и пластмасс.

2.2 Состав станка.

Механизм переключения вертикального перемещения стола, салазки, стол, система охлаждения, электрошкаф, механизмы переключения поперечного перемещения стола, станина, коробка подач, механизм переключения подач, механизм переключения частоты вращения горизонтального шпинделя, коробка скоростей и шпиндель, хобот с шпиндельной головкой, защитное устройство, механизм переключения частоты вращения вертикального шпинделя, подвеска, консоль.

2.3 Устройства и работа станка и его основных частей.

Органы управления и их назначение:

- Рукоятка

ручного вертикального перемешал стола

Маховик ручного поперечного перемещения салазок

Рукоятка включения вертикальной подачи

Червяк выборки люфта на продольном винте

Маховик ручного перемещения стола

Зажим стола

Переключатель «Освещение"

Рукоятка зажима гильзы шпинделя

Кран системы охлаждения

Рукоятка включения электросети

Кнопка быстрого перемещения стола

Кнопка "Пуск"

Кнопка "Стоп" аварийная

Рукоятка зажима салазок

Рукоятка включения поперечной подачи

Рукоятка зажима консоли

Выключатель электродвигателя подач

Выключатель электронасоса охлаждения

Переключатель направления вращения горизонтального шпинделя

Кнопка "Толчок"

Переключатель направления вращения вертикального шпинделя

Рукоятка переключения перебора горизонтального шпинделя

Рукоятка переключения скоростей горизонтального шпинделя

Ручное перемещение хобота

Зажим хоботе на станине

Зажим головки фрезерной к хоботу

Червяк поворота головки фрезерной в продольной плоскости стола

Червяк поворота головки фрезерной в поперечной плоскости стола

Рукоятка перебора вертикального шпинделя

Ручка переключения перебора шкивов вертикального шпинделя

Рукоятка переключения скоростей вертикального шпинделя

Рукоятка перемещения гильзы вертикального шпинделя

Рукоятка включения продольной подачи

Рукоятка перебора коробки подач

Рукоятка переключения подач

Винты зажима салазок станка 6Т80

Кнопка "Стоп"

Привод шпинделей осуществляется от электродвигателей через клиноременную передачу.

Шпиндели имеет по 12 различных скоростей, получаемых при передвижении зубчатых блоков по шлицевым валам.

Провод подач осуществляется от электродвигателя через соединительную муфту, от вала IX на коробку подач. Посредством перемещения зубчатых блоков коробка подач обеспечивает получение 18 различных подач, которые передаются на вал ХУI консоли и далее при включении соответствующей кулачковой муфты к винтам продольного, поперечного и вертикального перемещении.

Ускоренные перемещения осуществляются от электродвигателя через валы IX, X, ХП, ХУ, электромагнитную и обгонную муфту на вал ХЛ консоли.

Включение и реверсирование продольных, поперечных, вертикальных подач производится двусторонними кулачковыми муфтами.

Рис 2.1 Кинематическая схема.

Станина

является базовой частью станка, на которой

монтируются все остальные составные

части и механизмы. Стойка станины жестко

соединена с плитой (основанием), являющейся

резервуаром охлаждающей жидкости.

На

хоботе станка 6Т80Ш смонтирована вертикальная

шпиндельная головка, а на направляющих

хобота крепятся подвески

для работы с длинными оправками. Подвески

имеют опору качения и опору скольжения.

Подвески на станках не взаимозаменяемые,

для установка подвесок головку развернуть

вверх.

Коробка

скоростей горизонтального шпинделя смонтирована

в станине. Соединение с электродвигателем

осуществляется через клиноременную передачу.

Осмотр и доступ к коробке скоростей -

через окно узла переключения скоростей

с девой сторона станины.

Привод

вертикального шпинделя станка осуществляется

от электродвигателя, вынесенного на верх

головки через клиноременную передачу,

роликовую муфту сцепления и коробку

скоростей.

Шпиндель

смонтировав в выдвижной гильзе. Шпиндельная

головка станка 6Т80Ш крепится к хоботу

через зажим и имеет возможность поворота

в поперечном и продольном направлениях

стола.

Привод

подач размещен в консоли. Спереди,

в нижнее часть консоли встроен фланцевый

электродвигатель, с левой стороны консоли

крепится коробка подач с механизмом переключения

подач и механизмом включения вертикального

перемещения стола, с правой - механизм

включения поперечного перемещения стола.

Восемнадцатиступенчатая

коробка подач имеет цепь ускоренного

хода с предохранительной муфтой, исключающей

возможность поломки привода подач при

перегрузках.

На

одном валу с предохранительной

муфтой смонтированы электромагнитная

муфта и обгонная муфта. Включение

быстрых перемещений стола осуществляется

кнопкой. Механизм переключения подач

состоит из рукояток кулачка с профильными

пазами, лимба и рычагов для переключения

зубчатых колес.

Переключение

зубчатых колес коробка подач происходит

при вращении лимба вокруг оси и при вращении

оси рукояткой.

Включение

вертикального и поперечного

механических перемещений стола осуществляется

рукоятками Направление движения рукояток

мнемонически увязано с направлением

движения стола.

Ручное

вертикальное перемещение стола осуществляется

рукояткой, поперечное - маховиком.

Задняя

стенка консоли выполнена в виде

направляющих "ласточкин хвост".

Верхняя

часть консоли имеет прямоугольные

направляющие, по которым перемещаются

салазки.

Салазки

перемещаются в поперечном направлении

на консоли и имеют направляющие для стола.

Со

столом связан винт продольной подачи.

В салазках находятся конические шестерни, вращающие винт, рукоятки и механизм

включения продольной подачи.

При

работе методом попутного фрезерования

предусмотрена выборка зазоров между

резьбой ходового винта и гаек поворотом

червяка.

При

работе методом встречного фрезерования

сильно изнашивается ходовой винт. Поэтому,

если на станке длительное время выполняется

одна работа, следует менять участок работы

винта.

Для

осуществления поперечной подачи служит

кронштейн с гайкой, который закреплен

на корпусе салазок и соединен с винтом

консоли.

3. Основные технические данные и характеристики станка.

Размеры рабочей

поверхности стола (длина х ширина),

мм 200 х 800

Число Т-образных пазов стола 3

Наибольшее перемещение стола, мм

продольное

560

поперечное

220

Расстояние от оси горизонтального шпинделя

до рабочей поверхности стола, мм

наименьшее

0

наибольшее

400

Расстояние от торца вертикального шпинделя

до рабочей поверхности стола, мм

наименьшее

15

наибольшее

400

Угол поворота шпиндельной головки, град

в

продольной плоскости стола ± 45

в

поперечной плоскости стола (к станине)

30

в

поперечной плоскости стола (от станины)

45

Ход гильзы шпиндельной головки, мм 70

Количество частот вращения шпинделя

(горизонтального / вертикального) 12

Пределы частот вращения шпинделя, мин

–1

горизонтального

50-2240

вертикального

56-2500

Количество подач стола 18

Пределы подач стола, мм/мин

продольных

и поперечных 20-1000

вертикальных

10-500

Скорость быстрого перемещения стола,

м/мин

продольного

и поперечного 3,35

вертикального

1,7

Цена деления лимбов перемещения стола,

мм

продольного

и поперечного 0,05

вертикального

0,02

Цена деления лимба перемещения гильзы

вертикального шпинделя, мм 0,05

Габаритные размеры станка (длина х ширина

х высота), мм 1600х1875х2080

Масса станка (с электрооборудованием),

кг 1430

4. Инструмент, применяемый при обработке на станке.

Горизонтально- фрезерный

консольный станок 6Т80Ш отличаются

наличием консоли и горизонтальным

расположением шпинделя при обработке

цилиндрическими, угловыми и фасонными

фрезами плоских и фасонных поверхностей

заготовок из различных материалов.

Могут также использоваться торцовые

и концевые фрезы.

Цилиндрические фрезы

применяются при обработке плоскостей.

Эти фрезы могут быть с прямыми

и винтовыми зубьями. Фрезы с

винтовыми зубьями работают плавно;

они широко применяются на производстве.

Фрезы с прямыми зубьями используются

лишь для обработки узких плоскостей,

где преимущества фрез с винтовым

зубом не оказывают большого влияния

на процесс резания. При работе цилиндрических

фрез с винтовыми зубьями возникают

осевые усилия, которые при угле

наклона зуба ОМЕГА = 30 -:- 45* достигают

значительной величины. Поэтому применяют

цилиндрические сдвоенные фрезы, у

которых винтовые режущие зубья

имеют разное направление наклона.

Это позволяет уравновесить осевые

усилия, действующие на фрезы, в процессе

резания. В месте стыка фрез предусматривается

перекрытие режущих кромок одной

фрезы режущими кромками другой. Цилиндрические

фрезы изготовляются из быстрорежущей

стали, а также оснащаются твердосплавными

пластинками, плоскими и винтовыми.

Угловые фрезы используются при фрезеровании

угловых пазов и наклонных плоскостей.

Одноугловые фрезы имеют режущие кромки,

расположенные на конической поверхности

и торце. Двухугловые фрезы имеют режущие

кромки, расположенные на двух смежных

конических поверхностях. Угловые фрезы

находят широкое применение в инструментальном

производстве для фрезерования стружечных

канавок различных инструментов. В процессе

работы одноугловыми фрезами возникают

осевые усилия резания, так как срезание

металла заготовки производится в основном

режущими кромками, расположенными на

конической поверхности. У двухугловых

же фрез осевые усилия, возникающие при

работе двух смежных угловых кромок зуба,

несколько компенсируют друг друга, а

при работе симметричных двухугловых

фрез они взаимно уравновешиваются. Поэтому

двухугловые фрезы работают более плавно.

Угловые фрезы малых размеров изготовляются

концевыми с цилиндрическим или коническим

хвостовиком.

Фасонные фрезы

получили значительное распространение

при обработке разнообразных

фасонных поверхностей. Преимущества

применения фасонных фрез особенно сильно

проявляются при обработке заготовок

с большим отношением длины к

ширине фрезеруемых поверхностей. Короткие

фасонные поверхности в условиях

крупносерийнго производства лучше обрабатывать

протягиванием. Фасонные фрезы по конструкции

зубьев разделяются на фрезы с затылованнымп

зубьями и фрезы с остроконечными (острозаточенными)

зубьями.

Торцовые фрезы

широко применяются при обработке

плоскостей на вертикально-фрезерных

станках. Ось их устанавливается

перпендикулярно обработанной плоскости

детали. В отличие от цилиндрических

фрез, где все точки режущих

кромок являются профилирующими и формируют

обработанную поверхность, у торцовых

фрез только вершины режущих кромок

зубьев являются профилирующими. Торцовые

режущие кромки являются вспомогательными.

Главную работу резания выполняют

боковые режущие кромки, расположенные

на наружной поверхности.

Концевые

фрезы применяются для обработки

глубоких пазов в корпусных деталях

контурных выемок, уступов, взаимно

перпендикулярных плоскостей. Концевые

фрезы в шпинделе станка крепятся

коническим или цилиндрическим хвостовиком.

У этих фрез основную работу резания

выполняют главные режущие кромки,

расположенные на цилиндрической поверхности,

а вспомогательные торцовые режущие

кромки только зачищают дно канавки.

Такие фрезы, как правило, изготовляются

с винтовыми или наклонными зубьями.

Угол наклона зубьев доходит до 30-45*.

Диаметр концевых фрез выбирают меньшим

(до 0,1 мм) ширины канавки, так как

при фрезеровании наблюдается разбивание

канавки.

Торцевые

насадные фрезы крепятся с помощью

переходного фланца. Оправка в конусе

шпинделя крепится шомполом. На шейку

оправки надевается переходной фланец

в и фреза, которая крепится винтом. Фрезы,

имеющие в отверстии канавку под шпонку,

крепятся на оправке с буртом, имеющей

пазы под шипы шпинделя.

Торцевые

и концевые фрезы, имеющие хвостовик с

конусом Морзе, крепятся в конусе шпинделя

посредством переходное втулки.

Фрезы

большого диаметра, имеющие на торце

цилиндрическую выточку, пазы и четыре

сквозных отверстия, надеваются непосредственно

на головку шпинделя и крепятся винтами.

При

установке инструмента следует

помнить, что на точность обработки

и долговечность инструмента отрицательно

влияет его биение. Поэтому необходимо

следить за качеством режущего инструмента,

оправок и промежуточных колец.

5. Разработка

системы ппр и обслуживания

станка

5.1 Основные

положения системы ппр станка

Под

планово-предупредительным ремонтом

следует понимать совокупность организационных

и технических мероприятий, направленных

на восстановление работоспособности

машин.

Система

планово-предупредительного ремонта (ППР)

устанавливает проведение профилактических

осмотров и плановых ремонтов каждого

агрегата после отработки им заданного

количества часов.

Периодичность

и чередование осмотров и плановых

ремонтов определяются особенностями

оборудования, его назначением и

условиями эксплуатации.

Системой

ППР предусматривается выполнение

следующих работ по техническому

уходу за оборудованием:

- межремонтного

обслуживания, включающего в себя наблюдение

за выполнением правил эксплуатации оборудования,

особенно механизмов управления, ограждений

и смазочных устройств;

своевременное устранение мелких неисправностей; регулирование механизмов.

осмотра с целью проверки состояния оборудования, устранения мелких неисправностей и выявления объема подготовительных работ, подлежащих выполнению при очередном плановом ремонте.

Осмотры между плановыми ремонтами оборудования проводятся по месячному плану слесарями- ремонтниками;

5.2 Структура ремонтного цикла станка

Для

станка 6Т80Ш, выпущенного до 1967г. Структура

ремонтного цикла будет иметь

вид:

Где

К – капитальный ремонт; М – малый ремонт;

С – средний ремонт; О – осмотры.

Данный

цикл включает: капитальных ремонтов –

1, средних – 2, малых – 6, осмотров – 9.

5.3 Расчёт периодичности ремонтного цикла и величины межремонтного периода.

Продолжительность

ремонтного цикла

станков определяется

произведением установленного норматива

времени оперативной работы для каждого

оборудования.

Т р.ц.

= 24000 · К ом К ми К то К в

К у К км,

(1)

Т р.ц.

=24000 · 1·1·1·0,5·1·1=12000 н/ч.

Где:

24000 ч – нормативный коэффициент, характеризующий

длительность ремонтного цикла для металлорежущего

оборудования;

К ом

– коэффициент, учитывающий обрабатываемый

материал, К ом =1

К ми

– коэффициент, учитывающий материал

применяемого инструмента, К ми =1

К то

– коэффициент, учитывающий класс точности

оборудования, К то =1

К в

– коэффициент, учитывающий возраст оборудования

К в =0,5

К у

– коэффициент, учитывающий условия эксплуатации

оборудования, К у =1

К км

– коэффициент, учитывающий категорию

массы оборудования К км =1

Для

определения длительности ремонтного

цикла в годах, необходимо определить

действительный годовой фонд времени

работы единицы оборудования по следующей

формуле:

(2)

где:

Fн - номинальный годовой фонд времени

работы оборудования, Fн =2070 ч;

?

– процент потерь времени работы оборудования

на ремонт и обслуживание (2%).

Продолжительность

ремонтного цикла в годах:

(3)

Для

определения продолжительности

межремонтного и межосмотрового

периодов, необходима структура ремонтного

цикла:

К-О-М 1 -О-М 2 -О-С 1 -О-М 3 - О-М 4 -О-С 2 -О-М 5 -О-М 6 -О-К,

Продолжительность

межремонтного периода определяется

по формуле:

(4)

где

n с,- количество средних ремонтов,

n с =2

n м

- количество малых ремонтов, n м =6

Продолжительность

межосмотрового периода определяется

по формуле:

(5)

где n о - количество осмотров, n о =9

5.4 Разработка графика ремонтов.

| Наименование оборудования | Модель, тип оборудования | Группа ремонтной сложности | Межремонтный период, месс. | Сменность работ | Последний ремонт | Вид работ и трудоёмкость по месяцам | ||||||||||||

| Дата | Вид | I | II | III | IV | V | VI | VII | VIII | IX | X | XI | XII | |||||

| Горизонтально-фрезерный

консольный

|

6Т80Ш | 7/3 | 8 | 1 | XII | К | О | М | О | |||||||||

5.5 Расчёт трудоёмкости плановых ремонтов механической и электрической частей.

Трудоемкость

ремонтных работ за ремонтный цикл механической

части оборудования, ч:

(6)

–

–

нормы трудоемкости

малого,

среднего и капитального ремонта на единицу

ремонтосложности механической части,

t

м.

м. =6;

t

c.

м =9;

t

к.

м =50

Трудоемкость

ремонтных работ за ремонтный цикл электрической

части оборудования, ч:

(7)

где

1,05 – коэффициент, учитывающий резерв

трудоемкости на непредвиденные ремонты;

–

суммарная

ремонтосложность механической части

оборудования;

–

нормы трудоемкости

малого,

среднего и капитального ремонта на единицу

ремонтосложности электрической части,

t

м.

м. =1,5;

t

c.

м =0;

t

к.

м =12,5

Общая

трудоёмкость ремонтных работ

(8)

5.6 Расчёт продолжительности ремонта и состава ремонтной бригады

Действительный

фонд времени на предприятии

(9)

По

производственному календарю на 2011

год - номинальный фонд времени 2037 ч.

F д

- действительный годовой фонд времени

одного рабочего, F д =2037 ч;

?–

процент потерь рабочего времени

по уважительным причинам (15%)

Численность

рабочих

(10)

где

Ч – численность рабочих,

Т р.общ.

– общая трудоемкость выполнения капитального

ремонта;

k н

– планируемый коэффициент выполнения

норм выработки, kн=1,2.

(11)

(12)

Для

выполнения ремонта станка модели 6Т80Ш

необходимо: 1 механик (5 разряда), 1 электрик

(5 разряда).

ЗАКЛЮЧЕНИЕ

В данной курсовой работе было представлено техническое описание горизонтально-фрезерного консольного станка 6Т80Ш. Рассмотрены вопросы по организации ремонтной службы на предприятии, закреплены вопросы по составлению графика ППР, определены трудоёмкость ремонтных работ, ремонтный цикл, межремонтный и межосмотровой период по заданному станку.

ЛИТЕРАТУРА

и т.д.................

Консольно-фрезерные станки наиболее распространены. Стол консольно-фрезерных станков с салазками расположен на консоли и перемещается в трех направлениях: продольном, поперечном и вертикальном.

Консольно-фрезерные станки делятся на горизонтально-фрезерные (с неповоротным столом), универсально-фрезерные (с поворотным столом), вертикально-фрезерные и широкоуниверсальные. На базе вертикально-фрезерных станков выпускают копировально-фрезерные станки, станки с программным управлением и др.

Консольно-фрезерные станки предназначены для выполнения различных фрезерных работ цилиндрическими, дисковыми, торцовыми, угловыми, концевыми, фасонными и другими фрезами в условиях единичного и серийного производства. На них можно фрезеровать разнообразные заготовки соответствующих размеров (в зависимости от размеров рабочей площади стола) из стали, чугуна, цветных металлов, пластмасс и других материалов. На универсальных фрезерных станках, имеющих поворотный стол, с помощью делительной головки можно фрезеровать винтовые канавки на режущих инструментах (сверлах, развертках и др.) и других деталях, а также нарезать зубья прямозубых и косозубых цилиндрических зубчатых колес. Широкоуниверсальные станки предназначены для выполнения различных фрезерных, сверлильных и несложных расточных работ, главным образом в условиях единичного производства (в экспериментальных, инструментальных, ремонтных цехах и др.).

В таблице приведены значения основного параметра - ширины стола в зависимости от размера (номера) станка.

Консольно-фрезерные станки малых размеров с шириной стола 160 мм

Эти Станки предназначены для обработки заготовок небольших размеров, главным образом из цветных металлов и сплавов, пластмасс и для чистового фрезерования заготовок из стали и чугуна. Автоматизированные станки позволяют вести обработку по заданному циклу.

Консольно-фрезерные станки № 0 с шириной стола 200 мм

Станки предназначены для фрезерования заготовок небольших размеров из стали, чугуна, цветных металлов и сплавов, пластмасс. Их изготовляют на Вильнюсском станкостроительном заводе «Жальгирис» в трех основных исполнениях: горизонтальные модели 6М80Г, универсальные модели 6М80 и вертикальные модели 6М10. На базе этих моделей завод выпускает широкоуниверсальные (модели 6П80Ш), копировальные (модели 6П10К) и операционные автоматизированные станки.

Консольно-фрезерные станки № 1 с шириной стола 250 мм

Станки изготовляет Дмитровский завод фрезерных станков (ДЗФС). Завод выпускает станки серии Р следующих моделей: 6Р81Г - горизонтально-фрезерный, 6Р81 - универсально-фрезерный, 6Р11 - вертикально-фрезерный и 6Р81Ш - широкоуниверсальный. Все указанные модели станков унифицированы (коробка скоростей, коробка подач, коробка реверса, консоль, механизм переключения коробки скоростей и др.). Некоторые группы отличаются в основном корпусными деталями (столы, станины и др.). Ранее завод выпускал консольнофрезерные станки серии Н: 6Н81Г, 6Н81 и 6Н11.

Кинематическая схема станков

На рис. 115 приведена кинематическая схема станков 6Р81Г и 6Р81. Кинематическая схема вертикально-фрезерного станка 6Р11 отличается от кинематической схемы станков 6Р81Г и 6Р81 вертикальным расположением шпинделя.

Рис. 115. Кинематическая схема консольно-фрезерных станков моделей 6Р81 и 6Р81Г

Цепь главного движения. От электродвигателя мощностью 5,5 кВт с числом оборотов 1450 об/мин движение передается через полужесткую муфту (вал XXII) на вал XXIII посредством двух возможных вариантов передач: 35:27 или 21:41. В дальнейшем всегда номер зубчатого колеса на кинематической схеме означает число его зубьев. Таким образом, вал XXIII может получить две различные скорости.

Следует отметить, что при постоянном модуле теоретически условие сцепляемости зубчатых колес состоит в том, что сумма чисел зубьев сцепляемых пар колес должна быть постоянной.

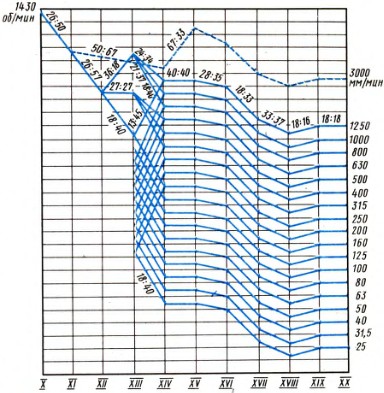

Разбор кинематической цепи главного движения для большей наглядности и ясности произведем одновременно по кинематической схеме (рис. 115) и по так называемой структурной диаграмме (сетке) чисел оборотов шпинделя (рис. 116). Показанная на рис. 116 сетка чисел оборотов дает наглядное представление не только о всех числах об/мин всех валов механизма, но и о том, посредством каких передач получается каждое из этих чисел. На диаграмме проведено на равном расстоянии друг от друга 7 вертикальных линий в соответствии с количеством валиков коробки скоростей (валы XXII-XXVII, см. рис. 116), а также горизонтальные линии. Расстояния между вертикальными и горизонтальными линиями зависят от выбранного масштаба.

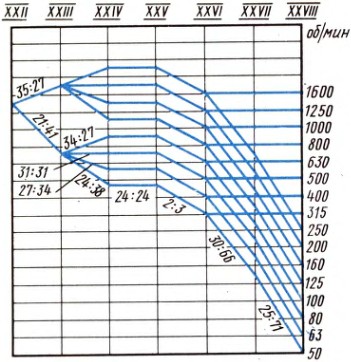

Рис. 116. График чисел оборотов станков моделей 6Р81, 6Р81Г и 6Р11

Точки пересечения вертикальных и горизонтальных линий по вертикали соответствуют числу оборотов (на любом из промежуточных валов), указанному числовым значением на шпинделе (вал XXVIII). От вала XXIII на вал XXIV движение передается через одну из четырех пар зубчатых колес: 34:27, 31:31, 27:34 или 24:38 (см. рис. 115 и рис. 116). Здесь также выполнено условие сцепляемости (11) с точностью до единицы: для всех четырех пар сумма чисел зубьев зубчатых колес составляет соответственно 61 или 62 (при постоянном модуле т - 2,5 мм).

Нетрудно убедиться, что если с вала, имеющего n различных скоростей движение на следующий вал передается т вариантами (т = 2, 3, 4 и т. д.), то число различных скоростей этого вала будет равно произведению m n, т. е. оно удваивается, утраивается и т. д. Так, в нашем случае вал XXIII имеет две скорости и движение на вал XXIV передается четырьмя различными вариантами. Следовательно, вал XXIV имеет восемь (2 4) различных скоростей (см. рис. 115 и 116).

Численные значения оборотов можно определить с достаточной точностью и по графику (см. рис. 116). С вала XXIV на вал XXV движение передается через зубчатые колеса 24:24. С вала XXV на вал XXVI движение передается посредством клиноременной передачи с передаточным отношением 2:3. При включенной муфте, связывающей вал XXVI со шпинделем (вал XXVIII) можно передавать наибольшие значения чисел оборотов шпинделя (1600, 1250,1000,800, 630, 500, 400, 315 об/мин). Движение с вала XXVI на шпиндель можно передать с помощью перебора, с вала XXVI на вал XXVII с помощью передачи 30:66 и с вала XVII на вал XVIII (шпиндель) передачей 25:71. Передаточное отношение перебора равно примерно 1/6, т. е. перебор работает как понижающая передача. Таким образом, шпиндель имеет восемь наибольших чисел оборотов при работе без перебора и восемь наименьших чисел оборотов (250, 200, 160, 125, 100, 80, 63 и 50 об/мин), т. е. всего шестнадцать различных чисел оборотов.

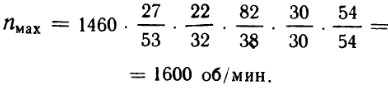

Непосредственно по кинематической схеме или по структурной диаграмме можно написать уравнения кинематических цепей для определения всех шестнадцати ступеней чисел оборотов шпинделя. Для определения максимального числа оборотов шпинделя надо из различных вариантов передач с одного вала на другой выбрать передачи с наибольшим передаточным отношением, а для определения минимального числа оборотов - с наименьшим.

Изменяют направление вращения шпинделя реверсированием электродвигателя.

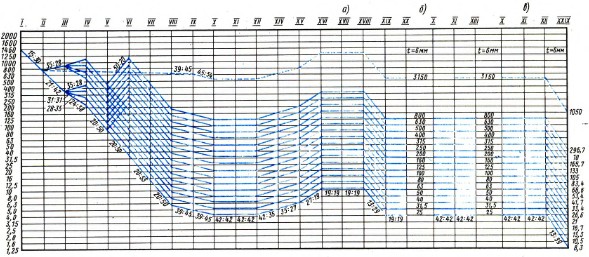

Цепь подач . Механизмы подач приводятся в движение от фланцевого электродвигателя мощностью 1,5 кВт, непосредственно свя занного полужесткой муфтой с валом I. Коробка подач состоит из 9 валов (I-IX). На рис. 117 показан график привода коробки подач. По структурной сетке (рис. 117) и кинематическом схеме (см. рис. 115) легко проследить, что на станке можно получить ряд подач по геометрическому ряду со знаменателем (φ = 1,26 в диапазоне 25-800 мм/мин для продольной поперечиной подач и в диапазоне 8,3 - 266,7 мм/мин для вертикальных подач.

Рис. 117.

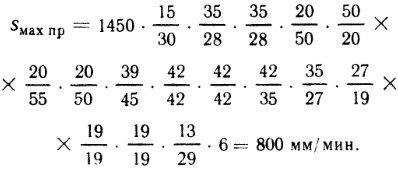

Уравнение кинематической цепи для наибольшей продольной подачи (см. рис. 115 и 117),

Так же по графику привода коробки подач можно легко написать все другие уравнения кинематических цепей для продольных, поперечных и вертикальных подач.

Рабочее движение от коробки подач передается на коробку реверса при помощи обгонной муфты рабочего хода. Коробка реверса служит для преобразования крутящих моментов, снимаемых с выходного вала коробки подач, в соответствующее рабочее движение (продольное, поперечное и вертикальное) в двух взаимно противоположных направлениях. На приемном валу X установлена шариковая предохранительная муфта, отрегулированная на передачу предельного крутящего момента. Вал XIII является винтом поперечной подачи. На концах валов XII и XIII находятся рукоятка и маховичок для ручного перемещения в поперечном и вертикальном направлениях.

Ускоренные перемещения стола, поперечных салазок и консоли . Эти перемещения осуществляются по кинематическим цепям, показанным на рис. 117 пунктирной линией. Ускоренный ход для продольной и поперечной подач составляет 3150 мм/мин, а для вертикальной в три раза меньше - 1050 мм/мин.

Консольно-фрезерные станки № 2 с шириной стола 320 мм и № 3 с шириной стола 400 мм

Эти станки изготовляют на Горьковском заводе фрезерных станков (ГЗФС). Завод выпускает станки следующих моделей: 6Р82Г и 6Р83Г - горизонтально-фрезерные; 6Р82 и 6Р83 - универсальцо-фрезерные; 6Р12 и 6Р13 - вертикально-фрезерные; 6Р12Б и 6Р13Б - вертикально-фрезерные, быстроходные; 6Р82Ш и 6Р83Ш - широкоуниверсальные.