Большая энциклопедия нефти и газа. Самодельный протяжный станок. Горизонтально протяжные станки

Назначение протяжных станков заключается в точной обработке внутренней (внешней) поверхности детали по заданной конфигурации.

Контуры, получаемой после обработки поверхности, могут быть различной формы, которая задается профилем режущей протяжки.

1 Основные характеристики

Модели протяжных станков различаются по нескольким признакам:

Для нерегулярных частей было бы очень сложно выполнить отверстия в перевернутой матрице. «Напоминание или тиснение». При таком типе процедуры можно получить куски высокой высоты и объема, с помощью которых они создают горшки, кухонные раковины, фонари, трофеи и т.д.

Инструменты также могут быть изготовлены без листовых прессов. Для этой цели матрицу необходимо кондиционировать с соответствующими фасками, чтобы способствовать перемещению материала в момент тяги, как показано на графике. Они несут ответственность за легкость или нет, с которыми материал перемещается во время тяги, также несут ответственность за образование складок, что материал будет разорвать, получить больше твердости материала в результате колбасы.

- назначение — внутренняя или наружная протяжка;

- универсальность — общее и узкоспециализированное назначение;

- направление рабочего движения — горизонтальное или вертикальное;

- характер рабочего движения — круговое, движение протяжки, движение заготовки;

- число кареток — одна или несколько;

- позиция — обычные станки (однопозиционные), с поворотными столами (многопозиционные);

- наличие ЧПУ.

В результате растягивающего усилия инкрустированный материал имеет тенденцию прилипать к пуансону, и если система не предусмотрена, что облегчает удаление пуансона, это может означать последующие проблемы, подходящая форма показана на приведенной ниже таблице. прилагается, делая проекцию или пятку в нижней части матрицы.

Обычно используют разделенные кольца, соединенные пружиной, которые действуют как экстрактор, внутренний диаметр кольца должен иметь подходящее закругление, которое позволяет прохождение пуансона и материала, растягивая пружину во время спуска этого же, во время подъема пуансона пружина сжимается, и кольцо действует как экстрактор.

Основными типами являются:

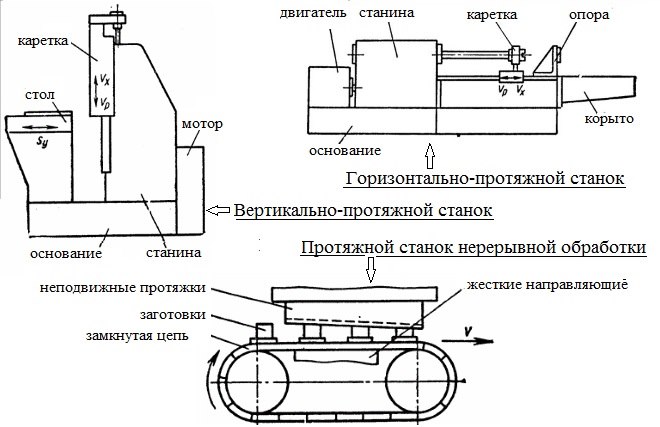

- горизонтально протяжной станок (для внутренней обработки отверстий);

- вертикально протяжный станок (для внутреннего и наружного протягивания);

- ЧПУ центры, которые имеют устройства автоматической установки/снятия заготовок и смену инструмента.

К рабочим характеристикам относятся такие показатели как тяговая сила — от 50 до 1000 кН, и длина хода протяжки — от 1000 до 2000 мм.

Короче говоря, чертеж состоит в том, чтобы сформировать кусок листа, подвергая его сжимающим и растягивающим напряжениям, чтобы получить полый кусок. С помощью чертежа можно сделать большие серии, волны, крышки, крышки, отражатели для огней, трофеев. Формы также могут быть получены для литья, инъекции металлов и пластмасс и т.д. с помощью этой процедуры можно получить куски большой высоты и объема, которые очень полезны в повседневной жизни.

Ламинат Стальное ламинирование представляет собой пластическую деформацию металлов, создаваемую механической деформацией между цилиндрами. Это процесс, который модифицирует материал, передавая его между наложенными роликами, которые вращаются в противоположном направлении. Ламинирование обычно проводится горячим, однако происходит холодная прокатка, но холоднокатаные металлы приобретают раздражительность и должны подвергаться окончательному отжигу. Исходным материалом для прокатки являются литые слитки круглого или овального четырехугольного сечения, а также плиты с прямоугольным сечением.

1.1 Горизонтально протяжные станки

Используются для обработки внутренних и внешних поверхностей деталей в линейном направлении при помощи протяжек, которые имеют различные профили.

При работе используется только прямолинейное движение инструмента (протяжки) или заготовки (детали) в горизонтальном направлении. Выборка (срезание) материала происходит за счет равномерного подъема зубьев на протяжке по всей ее длине. Рабочий процесс может быть автоматизирован за счет установки систем ЧПУ.

Грубые слитки прокатывают для производства полуфабрикатов и готовой продукции. Шероховатые плиты прокатываются для листов и полос, проходящих через стойки. Прошлое называется прохождением материала, который должен быть ламинирован через пару катящихся цилиндров. Отличается плоский проход, когда после одного прохода следует другой проход в том же положении и проход края, который является прокатки в направлении расширения, возникающего в результате плоского прохода. Для этого материал, который должен быть ламинирован, должен быть повернут на 90 °.

1.2 Процесс работы горизонтально-протяжного станка СГП12 (видео)

1.3 Вертикально протяжные станки

Принцип работы вертикально протяжного станка такой же, как и у горизонтального варианта, но имеется несколько преимуществ:

- ось протяжки не провисает и не искривляется;

- при модернизации по увеличению производительности, проще устанавливаются дополнительные протяжки;

- небольшая занимаемая производственная площадь, так как рабочее движение происходит вертикально.

2 Модели протяжных станков

В своем большинстве все, как горизонтально, так и вертикально ориентированные станки, работают в полуавтоматическом режиме. Некоторые модели оснащены ЧПУ, что значительно упрощает и ускоряет процесс производства. Привод может быть гидравлическим или электромеханическим.

Имеются два горизонтально расположенных тяжелых цилиндра, которые отделены друг от друга на определенном расстоянии, и шток проходит, толщина которого больше указанного расстояния, таким образом создавая движение. Это движение произойдет, если между диаметром цилиндров и высотой стержня существует определенная зависимость. Затем цилиндры имеют тройное действие: уменьшите участок стержня. Продольная деформация или удлинение стержня. Ламинаторы помещаются в группы один за другим. Таким образом, вы можете добраться до непрерывного поезда.

2.1 Модель 7Б55

Горизонтально протяжной станок 7Б55 используется для обработки внутренних поверхностей, имеющих различную форму и размеры, методом протягивания. Устройство станка 7Б55 выглядит следующим образом:

Во внутренней части сварной полой станины расположен гидравлический привод, состоящий из силового цилиндра и штока, который на салазках может перемещаться по направляющим.

Такая компоновка обеспечивает множество преимуществ, особенно в том, что касается сокращения времени прокатки, даже охлаждения, большей длины ламината. Ламинаторы упоминаются множеством способов в зависимости от материала, подлежащего ламинированию, или готовых продуктов ламинирования. При этом выделяются тяжелые, средние и легкие шлифовальные поезда, поезда полуфабрикатов, балки, рельсы, коффердамы, стальные стержни и т.д. в соответствии с расположением цилиндров прокатки различают, прокатный станок дуэт, обратимый, двойной и т.д. эта классификация наиболее часто используется.

На шток (в его свободной части) насажена втулка, имеющая патрон для крепления протяжки. Другой конец режущего инструмента закрепляется во вспомогательном патроне.

Устройство для крепления заготовки вместе с самой заготовкой упираются в корпус станины. При рабочем ходе вспомогательный патрон на салазках передвигается вместе с протяжкой до жесткого упора, после чего связь между ними обрывается подпружиненным кулачком. При возврате инструмента после выполнения операции резания, протяжка снова соединяется со вспомогательным патроном.

Части, которые составляют прокатный стан. Ролики или цилиндры: они могут быть гладкой цилиндрической поверхностью или присутствовать в кольцевых канавках. В их простейшей форме они используются для ламинирования слитков, которые сводятся к плитам. Различают таблицу, звездочки и концы муфт. Стол - рабочая часть, цилиндрическая, гладкая или рифленая. Длина имеет некоторое отношение к диаметру. Втулки позволяют размещать цилиндры в опорных подшипниках люминофорной бронзы, а это, в свою очередь, в раме.

Концы муфты необходимы для соединения нескольких коробок или сепараторов, ролики которых приводятся в действие общим двигателем. Ящики, коробки или клетки: это опоры, в которые помещаются подшипники, которые удерживают ролики. Они представляют собой формованные стальные детали с вертикальными направляющими, в которых расположены подшипники. На каждой опоре винт удерживает верхний цилиндр на определенной высоте. Производительность дуэта, трио и двойных дуэтов. Бар вставлен с одной стороны, и после перехода на противоположную сторону он перемещается на предыдущую сторону.

Устройство станка 7Б55 рассчитано на полуавтоматический режим работы, но есть возможность установки элементов ЧПУ для полной автоматизации рабочего процесса.

Перемещение протяжки обеспечивает гидравлическое устройство, которое имеет два насоса высокого давления. Один подает масло в главный цилиндр со скоростью 200 литров в минуту, другой обеспечивает вспомогательный гидроцилиндр подачей масла со скоростью 25 литров в минуту.

Эту операцию можно выполнить двумя способами: поместив ее поверх цилиндров или пропустив ее под ней, сгибая ее плоскогубцами, чтобы она снова вводилась между цилиндрами. Трио: используется для уменьшения пассивного времени отдачи бара. Третий цилиндр был помещен ниже или выше дуэта. Штанга проходит между нижним цилиндром и промежуточным цилиндром, а затем между промежуточным и верхним цилиндрами, выполняя операции прокатки, уменьшая пассивное время. Они также выполняются автоматически с помощью наклонных столов и роликов для трансляции, которые поочередно поворачиваются в другом направлении.

Сила протягивания равна 98 кН, рабочий ход — 1600 мм, скорость при протягивании — от 1,5 до 11,5 метров в минуту, при обратном ходе — от 20 до 25 м/мин. Мощность электродвигателя для главного насоса — 17 кВт. Общий вес — 6900 кг.

2.2 Модель 7523

Станок модели 7523 — это горизонтальный протяжной полуавтомат. Используется для обработки деталей имеющих сквозные отверстия различных размеров и формы методом протягивания.

Двойной дуэт: они расположены в коробках или клетках, один за другим, но на разных высотах. Единственным недостатком является использование пятой передачи. Ложное трио: Преимущество трио также можно получить, расположив две пары цилиндров рядом друг с другом. Эта позиция называется ложным трио. Он используется в ламинате из разреженных профилей.

Преимуществом является непрерывность и низкое охлаждение, вызванное контактом стержня с землей. Они нагреваются, чтобы обеспечить пластичность и ковкость, чтобы облегчить уменьшение площади, в которую она должна быть подвергнута. В процессе нагрева заготовок следует учитывать: высокая температура нагрева стали может привести к чрезмерному росту зерен и дефекту, вызванному сожжением стали, что вызывает трещины, которые не могут быть удалены. Низкая температура нагрева вызывает снижение пластичности стали, увеличивает сопротивление деформации и может вызвать растрескивание во время прокатки.

![]()

На полуавтомате 7523 протягиваются круглые и шлицевые отверстия, шпоночные пазы и так далее. Станок 7523 был запущен в производство в 1987 году и пришел на смену несколько устаревшему 7Б57.

Характеристики горизонтального протяжного станка 7523:

- класс точности — Н;

- рабочая тяговая сила — 100 кН;

- ход рабочих салазок — 1250 мм;

- мощность электропривода- 11 кВт;

- габаритные размеры по длине, ширине, высоте — 6000×2000х1715 мм;

- вес — 4100кг.

2.3 Модель 7534

Горизонтально протяжной агрегат 7534 используется для обработки протягиванием круглых, шлицевых отверстий, шпоночных пазов различных размеров и формы. Применяется при крупно и мелкосерийном производстве, а также для индивидуального использования.

Расстояние между роликами уменьшается по мере уменьшения толщины стали. Первая пара рулонов, через которые проходит слиток, известна как черновая обработка или шероховатость. После черновой обработки сталь переходит на черновые прокатные станы и отделочные поезда, которые сводят ее к листам с правильным поперечным сечением. Непрерывные прокатные станы оснащены рядом аксессуаров, таких как кромочные валики, травильные или утилизационные устройства и устройства для автоматического изгиба листа, когда он достигает конца поезда.

Кромкие ролики представляют собой группы вертикальных роликов, расположенных по обе стороны листа, чтобы поддерживать их ширину. Травильное устройство удаляет кору, которая образуется на поверхности листа, механически отсоединяя ее, снимая ее с помощью воздушной струи или резко сгибая лист в какой-то точке пути. Готовые листовые катушки помещают на конвейерную ленту и перемещают в другое место для отжига и разрезают на отдельные листы.

Полуавтомат 7534 может быть оснащен дополнительным оборудованием, при помощи которого становится возможна обработка протягиванием внешних поверхностей различной формы.

На станке 7534 допускается установка автоматического загрузочно-разгрузочного устройства и под управлением ЧПУ процесс работы станка 7534 становится полностью автоматическим.

В дополнение к стальным листам также могут быть изготовлены профили с формами, которые выполняются с помощью роликов, которые имеют канавки для обеспечения правильной формы. Холодная прокатка используется только для небольших специальных размеров и для ламинирования в легированных сталях, а также для специальных сталей. Пластины холодно прокатываются в дуэте, а выходная зона возвращается в исходное положение верхнего цилиндра; необратимый дуэт. Часто верхний цилиндр не имеет.

Трио Лаута обеспечивает лучший эффект рисования из-за промежуточного цилиндра меньшего диаметра. В четвертой мельнице два тонких рабочих цилиндра поддерживаются двумя цилиндрами с большим диаметром, чтобы избежать изгиба материала. Эти ролики могут работать с обратимыми токами поворота. Широкие и жесткие стальные листы иногда ламинируются на пятой мельнице. Они имеют три тонких рабочих цилиндра, которые поддерживаются двумя цилиндрами большего диаметра. Способ работы соответствует типу трио. Четвертая и пятая мельницы увеличивают за один проход.

Особенности горизонтально протяжного станка 7534:

- гидропривод рабочего движения обеспечен аксиально-поршневым насосом;

- современная система смазки, которая имеет дозированную подачу масла и сигнализацию, оповещающую о прекращении смазывания;

- двойная фильтрация рабочей жидкости с использованием фильтра тонкой очистки и электровизуальным контролем степени очистки;

- монтаж гидравлического оборудования без трубок, при котором используются унифицированные плиты;

- имеет теплообменное устройство, которое охлаждает масло в гидравлическом приводе воздушным методом.

Технические характеристики:

Для холодного ламинирования полос установлены различные ламинирующие коробки. В общем, они ламинируются в четвертых коробках и реверсивных дуэтах, где дуо-бокс часто служит грубому, однако такие коробки также часто устанавливаются для повторного проката отожженных полос. Есть также расквартированные поезда из нескольких ящиков, в которых полотно прокатывается до толщины 2 мм. В этих многих коробках рабочие цилиндры очень тонкие, диаметром менее 4 мм. Для чего они должны быть должным образом поддерживаться в больших цилиндрах.

Небольшой диаметр рабочих цилиндров является выгодным по сравнению с большими диаметрами, поскольку он уменьшает силу качения, обеспечивает лучшее удлинение и, наоборот, уменьшает увеличение. Кроме того, точность в ширине полосы больше. В полосковом ламинировании полоса выходит из катушки и снова перематывается на второй барабан после прохождения. С помощью такой компоновки можно усилить процесс прокатки с помощью сильного растягивающего усилия в полотне, разматывающая катушка затормаживается, так что полотно получает тяговое усилие со стороны ввода, а обмотка обратной связи сообщает к полотну также растягивающее напряжение на выходной части.

- тяговое усилие — 250 кН;

- ход рабочих салазок — 1600 мм;

- поверхность рабочей плиты — 450×450 мм;

- планшайба по диаметру — 360 мм;

- скорость при рабочем ходе — от 1 до 13 метров в минуту;

- максимальный наружный диаметр обрабатываемой детали — 600 мм;

- габаритные размеры — 7205×2200х1810 мм;

- вес — 6250 кг.

2.4 Самодельный протяжный станок

Изготовить своими руками протяжный станок, для работы в индивидуальных целях, особой необходимости у домашних мастеров нет. Но все же, существуют специалисты, которые индивидуально занимаются таким типом обработки деталей в достаточно больших объемах. Поэтому изготовление своими руками устройства, в котором используется режущая протяжка для них вполне актуально.

Сам станок, который будет изготовлен своими руками, может быть простым устройством, которое обеспечивает прямолинейное движение режущего инструмента (протяжки) при помощи гидравлики или электромеханики. Более простым вариантом является выполнение гидравлического привода.

Основной проблемой, которая возникает при работе своими руками на самодельном станке — это обеспечение производства протяжками (режущим инструментом). Самостоятельно изготовить его сложно, поэтому в своих расчетах, по сборке домашнего станка своими руками, следует отталкиваться от уже готовых производственных комплектующих.

Комплектация станка:

- станина (полый сваренный из листового металла короб);

- гидравлический (электромеханический) привод;

- салазки, передвигающиеся по направляющим внутри короба;

- шток, закрепленный на салазках и имеющий патрон для закрепления протяжки с одного конца;

- устройство крепления заготовки в торце короба;

- элементы управления движением режущего инструмента.

Для работы с небольшими деталями, к примеру, проделывание выборки в отверстии насадки шестеренки для шплинта, крепление свободного конца протяжки не обязательно. Смазку и охлаждение режущей поверхности протяжки можно проводить вручную, не создавая для этого особой конструкции.

Протяжка – это инструмент, при помощи которого выполняется обработка металла протягиванием (одна из наиболее распространенных технологических операций по обработке металлов резанием). Такая технология применяется для деталей, используемых во многих отраслях промышленности.

Рабочая поверхность протяжек может иметь различный профиль в зависимости от назначения и типа инструмента

Для чего необходимо протягивание

Такая технологическая операция, как протягивание, считается одним из наиболее эффективных способов обработки металлов резанием. Для ее выполнения необходимы протяжной станок и специальный инструмент, использование которого дает поверхность с шероховатостью порядка 0,32 мкм и точностью геометрических параметров, соответствующей 6 квалитету.

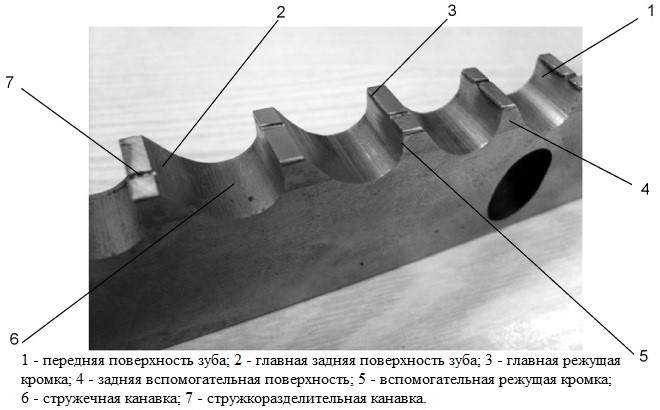

Инструмент, при помощи которого выполняется протяжная металлорежущая обработка, состоит из множества зубьев. Каждый из них выше другого, если измерять их высоту в плоскости, перпендикулярной направлению, в котором осуществляется основное движение резки. Оснащение протяжки множеством режущих лезвий и расположение их в определенном положении позволяют использовать всего один такой инструмент для того, чтобы снимать весь необходимый объем стружки как в процессе черновой обработки поверхности, так и при ее калибровке.

Применяя протяжные станки, а также специализированный инструмент, можно обрабатывать как наружные, так и внутренние поверхности изделий различной конфигурации. При протягивании не используется движение подачи: вся обработка осуществляется за счет совершения протяжкой главного движения, которое может быть вращательным или поступательным. По похожему принципу работает инструмент для прошивания отверстий. Несмотря на всю схожесть этих технологических операций, принципиальная разница между ними заключается в том, что инструмент для прошивки работает на сжатие, а протяжка – на растяжение.

На видео ниже показан процесс обработки внутренней поверхности трубы методом протягивания.

Протягивание, если сравнивать его с другими методами обработки металлов резанием, обладает целым перечнем преимуществ, к которым следует отнести:

- возможность уменьшения затрат на эксплуатацию используемого оборудования;

- высокую износостойкость протяжки;

- высокий показатель минутной подачи благодаря тому, что обработка выполняется сразу несколькими режущими зубьями;

- возможность работы на протяжных станках даже специалистов с невысоким уровнем профподготовки;

- снятие припуска с поверхности с высокой относительной скоростью (это означает высокую производительность обработки);

- возможность устранять любые виды брака обрабатываемой поверхности;

- высокую точность обработки металлических изделий.

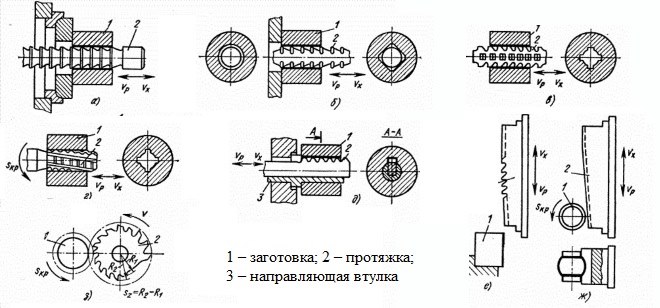

Схемы различных типов протяжки отверстий и поверхностей

Инструмент, которым оснащаются протяжные станки, изготавливается преимущественно из со средним уровнем легирования, отличающихся достаточно высокой стоимостью. По этой причине его применение рекомендовано для производств, выпускающих свою продукцию крупными и массовыми сериями.

Между тем использовать протяжные станки и протяжку могут и при мелкосерийном и единичном производстве изделий из металла, если их геометрические параметры стандартизированы. Не обойтись без такой технологической операции и в тех случаях, когда она является единственно возможным либо самым выгодным способом обработки.

Разновидности и конструкция протяжек

Протяжки классифицируются по целому ряду параметров. Выделяют следующие виды протяжек:

- с режущей частью, изготовленной из быстрорежущей, инструментальной стали или твердого сплава;

- цельные или сборные – в зависимости от конструктивного исполнения;

- одно- или многопроходные – в зависимости от того, сколько протяжек содержится в одном рабочем комплекте;

- работающие по ступенчатой, профильной или прогрессивной методике – в зависимости от того, каким способом с поверхности детали снимается припуск;

- с прямым и наклонным или винтовым и кольцевым расположением режущих лезвий на рабочей части.

Различные типы протяжек выделяют и по их основному назначению, причем такую классификацию можно назвать одной из самых важных. Так, в зависимости от данного параметра различают протяжки для наружных и внутренних поверхностей. При помощи инструмента, предназначенного для выполнения наружных работ, можно выполнять обработку поверхностей различной конфигурации (шестерни, профили елочного типа, пазы, в том числе и Т-образного типа, цилиндрические валы, канавки различной формы, в том числе и «ласточкин хвост», шлицевые валы и др.).

Протяжкой могут обрабатываться поверхности различного профиля

Обработка протягиванием отверстий является более распространенной технологической операцией, чем обработка протягиванием наружных поверхностей. Используя протяжной станок и протяжку, можно обрабатывать внутренние поверхности следующих типов:

- шпоночные пазы;

- канавки винтового типа;

- отверстия круглой формы (протяжки для круглых отверстий);

- отверстия с различным количеством граней (гранные протяжки);

- отверстия со шлицами (протяжки шлицевые).

Шлицевая протяжка для обработки отверстий

Несмотря на то, что для обработки внутренних поверхностей используются различные типы протяжек, конструкция этих инструментов практически идентична и включает в себя несколько составных элементов.Передняя часть

Это направляющий элемент. Перед обработкой деталь фиксируется именно на передней части инструмента, которая затем плавно передает обрабатываемую поверхность на режущие кромки протяжки. Номинальное сечение передней части инструмента и размер обрабатываемого отверстия должны совпадать, а выбор степени посадки осуществляется с учетом требуемой величины зазора между протяжкой и стенками отверстия.

ХвостовикПри помощи этого элемента протяжку фиксируют в патроне используемого оборудования. Для протяжек как круглого, так и плоского типа размеры хвостовиков строго оговариваются положениями соответствующих нормативных документов (ГОСТы 4043-70 и 4044-70).

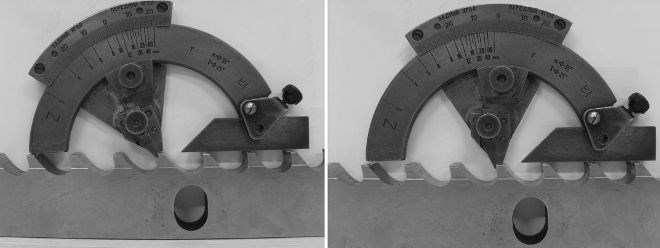

Режущая часть

Данный элемент протяжки состоит из множества зубьев и отвечает за снятие с обрабатываемой поверхности требуемого припуска. Геометрические параметры режущих зубьев протяжки, начиная от ее передней части и заканчивая задней, постепенно изменяются. Так, передний зуб имеет форму и размеры отверстия, которое предстоит обрабатывать, а задний режущий элемент отличается геометрическими параметрами, соответствующими характеристикам уже готового отверстия. За счет того, что высота зубьев протяжки постепенно увеличивается к ее задней части, при выполнении обработки отсутствует движение подачи, при этом припуск с обрабатываемой поверхности эффективно снимается.

Этим элементом оснащаются длинные и тяжелые протяжки для того, чтобы обеспечить их поддержку при помощи люнета.

Задняя направляющая частьДанная часть протяжки необходима для того, чтобы обрабатываемую деталь не перекосило при выходе из ее отверстия последнего режущего зуба.

Калибрующая частьЭтот элемент характеризуется меньшим количеством зубьев, чем режущая часть протяжки. Форма и размеры зубьев, расположенных на калибрующей части, полностью идентичны аналогичным параметрам готового отверстия.

Виды шлицевых протяжек и сферы их применения

Шлицевая протяжка, как уже говорилось выше, применяется для обработки внутренних поверхностей, на которых имеются шлицевые элементы. Такие инструменты в зависимости от количества и типа резцов, которыми они оснащены, могут быть:

- эвольвентными;

- острошлицевыми;

- 6-шлицевыми;

- 8-шлицевыми;

- 10-шлицевыми.

Шлицевая протяжка в зависимости от ее типа может быть произведена по одному из следующих нормативных документов:

- с профилем эвольвентного типа: 50038-92 – двухпроходная комбинированная; 50035-92, 28050-89 – обычного комбинированного типа; 25158-82, 25159-82 – для обработки отверстия сечением 15–90 мм; 25157-82 – для обработки отверстий сечением 12–14 мм; 25160-82 – для обработки отверстий сечением 45–90 мм;

- с прямобочным профилем: 25971-83, 25972-83 – для обработки восьмишлицевых отверстий; 25969-83, 25970-83 – для обработки шестишлицевых отверстий; 24822-81, 24823-81 – для десятишлицевых отверстий;

- с навертным хвостовиком: Р 50035-92, 50036-92, 50037-92, 28048-89, 28049-89 и др.

В отдельных случаях, когда подобрать стандартный инструмент не представляется возможным, изготовление протяжек может выполняться по специально разработанной конструкторской документации.

Используя протяжки шлицевого типа, можно эффективно выполнять следующие технологические операции:

- нарезку шпоночных канавок и шлицев;

- обработку стволов нарезного оружия;

- калибрование внутренних отверстий различного типа;

- производство элементов турбин самолетных двигателей;

- протягивание наружных поверхностей, отличающихся сложной конфигурацией.

Оборудование для протягивания

Станки для протягивания разделяются на различные типы по целому ряду параметров. Такими параметрами, в частности, являются:

- назначение – для выполнения обработки наружных или внутренних поверхностей;

- степень универсальности – станки общего и узкоспециализированного назначения;

- направление, в котором двигается протягиваемый элемент (рабочее движение), – горизонтально-протяжные станки или вертикально-протяжные;

- тип выполняемого рабочего движения – с круговым движением, с движением протяжки или заготовки;

- количество установленных на станке кареток – одно- или многокареточные;

- количество занимаемых рабочим механизмом станка позиций – одно- и многопозиционные (с поворотным рабочим столом);

- уровень автоматизации – с ЧПУ и без.

Наиболее распространенными типами такого оборудования являются:

- горизонтально-протяжной универсальный станок, используемый для обработки внутренних поверхностей;

- станки вертикального типа, которые могут применяться как для наружных, так и для внутренних поверхностей;