Misiņa cietība L63 pēc atkausēšanas. Misiņa atkausēšana, sacietēšana un termiskā apstrāde

Pateicoties augstajai siltumvadītspējai, vara sakausējumu stiprināšanas termiskās apstrādes laikā rūdīšanas problēma nerodas. Ar pusfabrikātu un praksē izmantoto izstrādājumu izmēriem tie tiek kalcinēti cauri.

Varš un sakausējumi uz tā bāzes aktīvi mijiedarbojas ar skābekli un ūdens tvaikiem paaugstinātā temperatūrā, vismaz intensīvāk nekā alumīnijs un tā sakausējumi.Šīs īpašības dēļ pusfabrikātu un izstrādājumu, kas izgatavoti no tā, termiskās apstrādes laikā bieži tiek izmantota aizsargatmosfēra. varš un tā sakausējumi, savukārt alumīnija termiskās apstrādes tehnoloģijā aizsargatmosfēras ir reti sastopamas.

Vara un tā sakausējumu atkausēšana tiek veikta, lai novērstu tās novirzes no līdzsvara struktūras, kas radušās cietēšanas procesā vai mehāniskas iedarbības vai iepriekšējas termiskās apstrādes rezultātā.

Homogenizācijas atkausēšana ietver lietņu karsēšanu līdz augstākajai iespējamajai temperatūrai, neizraisot sakausējumu strukturālo komponentu kušanu. Likvācijas parādības varā un misiņā attīstās nenozīmīgi, un to homogenizācijai pietiek ar lietņu karsēšanu karstā spiediena apstrādei.

Galvenie vara sakausējumi, kuriem nepieciešama homogenizācijas atkvēlināšana, ir alvas bronzas, jo Cu-Sn sistēmā šķidrās un cietās fāzes sastāvs ir ļoti atšķirīgs, un līdz ar to veidojas intensīva dendritiskā atšķaidīšana.

Homogenizācijas atlaidināšanas rezultātā palielinās lietņu struktūras un ķīmiskā sastāva viendabīgums. Homogenizācijas rūdīšana ir viens no nosacījumiem augstas kvalitātes galaprodukta iegūšanai.

Rekristalizācijas atkausēšana ir viens no izplatītākajiem tehnoloģiskajiem posmiem vara pusfabrikātu un uz tā bāzes izgatavotu sakausējumu ražošanā.

Vara rekristalizācijas sākuma temperatūru intensīvi paaugstina Zr, Cd, Sn, Sb, Cr, savukārt Ni, Zn, Fe, Co iedarbojas vāji. Rekristalizācijas sākuma temperatūras paaugstināšanās vairāku elementu vienlaicīgas klātbūtnē nav aditīva, bet nedaudz pārsniedz visefektīvāk iedarbojošā piemaisījuma devumu. Atsevišķos gadījumos, piemēram, svinu un sēru ievadot varā, kopējais efekts ir lielāks par atsevišķu iedarbību. Varš, kas deoksidēts ar fosforu, atšķirībā no skābekli saturošā vara, ir pakļauts spēcīgai graudu augšanai atkausēšanas laikā.Rekristalizācijas slieksnis fosfora klātbūtnē pāriet uz augstāku temperatūru.

Kritiskā deformācijas pakāpe bezskābekļa vara ar graudu izmēru 2*10v-2 cm pēc 6 stundu atlaidināšanas 800°C temperatūrā ir aptuveni 1%. Piemaisījumi, piemēram, dzelzs, palielina deformācijas kritisko pakāpi, kas misiņam ir 5-12% (44. att.).

Misiņa rekristalizācijas temperatūru ietekmē arī iepriekšējā apstrāde, galvenokārt aukstās deformācijas pakāpe un šīs apstrādes laikā izveidojušos graudu lielums. Piemēram, laiks pirms L95 misiņa pārkristalizācijas sākuma 440°C temperatūrā ir 30 minūtes pie 30% aukstās deformācijas pakāpes un 1 minūte pie 80% deformācijas pakāpes.

Sākotnējā graudu izmērs ietekmē kristalizācijas procesu pretēji deformācijas pakāpes palielināšanai. Piemēram, L95 sakausējumā ar sākotnējo graudu izmēru 30 un 15 μm, atkvēlināšana pēc 50% deformācijas 440 ° C temperatūrā noved pie pārkristalizācijas attiecīgi pēc 5 un 1 min. Tajā pašā laikā sākotnējo graudu izmērs neietekmē pārkristalizācijas ātrumu, ja atkausēšanas temperatūra pārsniedz 140 ° C.

Attēlā 45. attēlā parādīti dati par α-misiņu sastāva ietekmi uz atlaidināšanas temperatūru (deformācijas pakāpe 45%, atlaidināšanas laiks 30 min), kas nodrošina dotā graudu izmēra iegūšanu. Tādos pašos deformācijas un atlaidināšanas apstākļos, palielinoties cinka saturam, graudu izmērs samazinās, sasniedz minimumu un pēc tam palielinās. Tā, piemēram, pēc 30 minūšu atkvēlināšanas 500°C, graudu izmērs ir: varā 0,025 mm; misiņā ar 15% Zn 0,015 mm, un misiņā 35% Zn 0,035 mm. 45.attēls arī parāda, ka α-misiņos graudi sāk augt salīdzinoši zemās temperatūrās un izaug līdz cietas temperatūrai Divfāzu (α+β)- un speciālajos misiņos graudu augšana, kā likums, notiek tikai pie temperatūras. kurā viena β-fāze. Piemēram, L59 misiņam ievērojams graudu pieaugums sākas, atkausējot temperatūrā virs 750 ° C.

Misiņa atkausēšanas temperatūru izvēlas par aptuveni 250-350°C augstāku par temperatūru, kurā sākas pārkristalizācija (16. tabula).

Vara sakausējumus, kas satur 32-39% Zn, atkausējot temperatūrā virs α⇔α+β pārejas, tiek atbrīvota β fāze, kas izraisa nevienmērīgu graudu augšanu. Šādus sakausējumus ieteicams atkausēt temperatūrā, kas nepārsniedz Cu-Zn sistēmas α⇔α+β līdzsvara līniju. Šajā sakarā misiņš, kura sastāvs ir tuvu cinka maksimālās šķīdības punktam varā, ir jāatkvēlina krāsnīs ar augstu temperatūras kontroles precizitāti un augstu tā sadalījuma vienmērīgumu visā vara tilpumā.

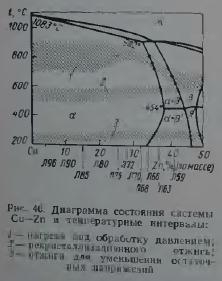

Attēlā 46 parādīti optimālie atlaidināšanas režīmi vienkāršiem misiņiem, pamatojoties uz sadzīves un pasaules praksē uzkrāto tehnoloģisko ieteikumu vispārināšanas rezultātiem. Pastāv tendence, ka misiņa pilnīgas atkausēšanas temperatūra palielinās, palielinoties cinka saturam.

Izvēloties rekristalizācijas atlaidināšanas režīmus misiņam, jāņem vērā, ka sakausējumi, kas atrodas fāzes robežas tuvumā α/α+β (46. att.), var tikt termiski nostiprināti, pateicoties cinka mainīgajai šķīdībai varā. Misiņa, kas satur vairāk nekā 34% Zn, sacietēšana padara tos pakļautus novecošanai (47. att.), un spēja sacietēt novecošanas laikā palielinās, palielinot cinka saturu līdz 42%. Šāda veida misiņa termiskā sacietēšana nav atradusi praktisku pielietojumu. Tomēr L63 tipa misiņa dzesēšanas ātrums pēc pārkristalizācijas atkausēšanas ietekmē to mehāniskās īpašības. Izvēloties atlaidināšanas režīmus, lai samazinātu spriegumu, jāņem vērā arī pārsātināto šķīdumu sadalīšanās iespēja α-misiņos, kas satur vairāk nekā 34% Zn, un α+β-misiņos. Spēcīga aukstā deformācija var paātrināt pārsātināto α- un β-šķīdumu sadalīšanos atkausēšanas laikā.

Saskaņā ar literatūras datiem, temperatūra, kurā sākas L63 misiņa pārkristalizācija, svārstās no 250 līdz 480°C. Smalkgraudainākā struktūra L63 sakausējumā veidojas pēc atkausēšanas 300-400°C temperatūrā. Jo augstāka ir iepriekšējās temperatūras pakāpe. aukstā deformācija, jo mazāks ir pārkristalizēto graudu izmērs un lielāka cietība (48. att.) vienādos atlaidināšanas apstākļos.

Atkausētā materiāla kvalitāti nosaka ne tikai tā mehāniskās īpašības, bet arī pārkristalizēto graudu lielums. Graudu izmērs pilnībā pārkristalizētā struktūrā ir diezgan vienāds. Ja pārkristalizācijas atlaidināšanas režīmi ir nepareizi iestatīti, struktūrā skaidri tiek atklātas divas dažāda lieluma graudu grupas. Šī tā sauktā dubultā struktūra ir īpaši nevēlama dziļās stiepšanas, locīšanas vai pulēšanas operāciju un izstrādājuma kodināšanas laikā.

Graudu izmēram palielinoties līdz noteiktai robežai, misiņa štancējamība uzlabojas, bet virsmas kvalitāte pasliktinās. Uz produkta virsmas, kuras graudu izmērs pārsniedz 40 mikronus, tiek novērots raksturīgs "apelsīna mizas" raupjums.

Deformētās struktūras evolūcijas posmi ir ievērojami pagarināti laikā, un tāpēc, mainot atlaidināšanas laiku, šķiet iespējams iegūt daļēji vai pilnībā pārkristalizētu struktūru ar smalkiem graudiem. Pusfabrikāti ar nepilnīgi pārkristalizētu struktūru un ļoti mazu graudu izmēru tiek štancēti bez “apelsīna miziņas” veidošanās.

Daļēja atkausēšana, kuras ilgumu nosaka sākotnējās deformācijas pakāpe, tiek veikta diapazonā no 250-400 ° C. Lai saglabātu precīzu tehnoloģisko režīmu, šāda atkausēšana jāveic caururbšanas krāsnīs, kur darba temperatūra un turēšanas laiks (aizvēršanas ātrums) tiek stingri kontrolēts.

Daļēju atkausēšanu galvenokārt izmanto, lai samazinātu atlikušos spriegumus, kas var izraisīt tā saukto "sezonālu plaisāšanu". Šāda veida korozija, kas raksturīga misiņam, kas satur vairāk nekā 15% Zn, sastāv no pakāpeniskas starpkristālu plaisu veidošanās sprieguma (atlikuma un pielietotā) un specifisku ķīmisko reaģentu (piemēram, amonjaka šķīdumi un tvaiki, dzīvsudraba sāļi, mitrais sērskābes anhidrīds, dažādi amīni utt.). Tiek uzskatīts, ka misiņa jutīgums pret sezonālo plaisāšanu ir saistīts ar sprieguma neviendabīgumu, nevis to absolūto lielumu.

Atlaidināšanas efektivitāti, lai samazinātu atlikušos spriegumus, pārbauda ar dzīvsudraba testu. Dzīvsudraba testa metode nodrošina kvalitatīvu atlikušo spriegumu klātbūtnes novērtējumu. Tas ir balstīts uz sasprindzinātu un nesaspringto materiālu atšķirīgo uzvedību, ja tie ir pakļauti dzīvsudraba nitrāta iedarbībai. Pārbaudes laikā uz nospriegotā materiāla parādās garenvirziena un šķērsvirziena plaisas, kas redzamas ar neapbruņotu aci. Tie parādās stiepes sprieguma vietās, kas var izraisīt produkta iznīcināšanu ekspluatācijas vai uzglabāšanas laikā korozijas plaisāšanas rezultātā.

Misiņa atlaidināšanas režīmi, lai samazinātu atlikušo spriegumu, ir parādīti attēlā. 46 un tabulā. 16.

Nepieciešamība pēc termiskās apstrādes.

Tērauda detaļu termiskā apstrāde tiek veikta gadījumos, kad nepieciešams vai nu palielināt detaļas vai instrumenta izturību, cietību, nodilumizturību vai elastību, vai, gluži pretēji, padarīt metālu mīkstāku un vieglāk apstrādājamu.

Atkarībā no sildīšanas temperatūras un turpmākās dzesēšanas metodes izšķir šādus termiskās apstrādes veidus: sacietēšana, rūdīšana un atkausēšana. Amatieru praksē varat izmantot zemāk esošo tabulu, lai noteiktu karstās daļas temperatūru pēc krāsas.

Siltuma krāsa: tērauds |

Apkures temperatūra "C |

Tumši brūns (redzams tumsā) |

530-580 |

Brūns-sarkans |

580-650 |

Tumši sarkans |

650-730 |

Tumši ķiršu sarkans |

730-770 |

Ķiršu sarkans |

770-800 |

Gaiši ķiršu sarkans |

800-830 |

Gaiši sarkans |

830-900 |

apelsīns |

900-1050 |

Tumši dzeltens |

1050-1150 |

Gaiši dzeltens |

1150-1250 |

Spilgti balts |

1250-1350 |

Rūdīšana piešķir tērauda daļai lielāku cietību un nodilumizturību. Lai to izdarītu, detaļu uzkarsē līdz noteiktai temperatūrai, kādu laiku tur, lai viss materiāla tilpums sasiltu, un pēc tam ātri atdzesē eļļā (konstrukcijas un instrumentu tēraudi) vai ūdenī (oglekļa tēraudi). Parasti detaļas, kas izgatavotas no konstrukciju tēraudiem, tiek uzkarsētas līdz 880-900°C (gaiši sarkanā kvēlspuldze), instrumentālo tēraudu detaļas tiek uzkarsētas līdz 750-760°C (tumši ķiršu sarkanā krāsā), bet no nerūsējošā tērauda - līdz 1050. -1100°C (krāsa tumši dzeltena). Sākumā detaļas tiek uzkarsētas lēni (līdz aptuveni 500°C), pēc tam ātri. Tas ir nepieciešams, lai nodrošinātu, ka daļā nerodas iekšējie spriegumi, kas var izraisīt plaisas un materiāla deformāciju.

Remonta praksē viņi galvenokārt izmanto dzesēšanu vienā vidē (eļļā vai ūdenī), atstājot daļu tajā, līdz tā pilnībā atdziest. Taču šī dzesēšanas metode nav piemērota detaļām ar sarežģītu formu, kurās šādas dzesēšanas laikā rodas lieli iekšējie spriegumi. Sarežģītas formas daļas vispirms atdzesē ūdenī līdz 300–400 ° C un pēc tam ātri pārnes uz eļļu, kur tās atstāj līdz pilnīgai atdzišanai. Detaļas uzturēšanās laiku ūdenī nosaka ar ātrumu 1 s uz katriem 5-6 mm detaļas šķērsgriezuma. Katrā atsevišķā gadījumā šis laiks tiek izvēlēts empīriski atkarībā no detaļas formas un svara.

Sacietēšanas kvalitāte lielā mērā ir atkarīga no dzesēšanas šķidruma daudzuma. Ir svarīgi, lai detaļas dzesēšanas procesā dzesēšanas šķidruma temperatūra paliktu gandrīz nemainīga, un tāpēc tā masai jābūt 30-50 reizes lielākai par rūdāmās daļas masu. Turklāt pirms karstās daļas iegremdēšanas šķidrums ir rūpīgi jāsamaisa, lai visā tilpumā izlīdzinātu tā temperatūru.

Dzesēšanas procesā ap detaļu veidojas gāzu slānis, kas kavē siltuma apmaiņu starp detaļu un dzesēšanas šķidrumu. Intensīvākai dzesēšanai detaļa nepārtraukti jāpārvieto šķidrumā visos virzienos.

Mazas detaļas, kas izgatavotas no tērauda ar zemu oglekļa saturu (klase “3O”, “35”, “40”), nedaudz uzkarsē, pārkaisa ar kālija dzelzs sulfīdu (dzelteno asiņu sāli) un atkal liek uz uguns. Tiklīdz pārklājums izkūst, daļa tiek nolaista dzesēšanas vidē. Kālija dzelzs sulfīds kūst aptuveni 850°C temperatūrā, kas atbilst šo tērauda marku dzēšanas temperatūrai.

Rūdīto detaļu rūdīšana.

Rūdīto detaļu rūdīšana samazina to trauslumu, palielina stingrību un mazina iekšējo stresu. Atkarībā no sildīšanas temperatūras izšķir zemu, vidēju un augstu rūdīšanu.

Zemas brīvdienas izmanto galvenokārt mērīšanas un griešanas instrumentu apstrādē. Sacietējušo daļu uzkarsē līdz 150-250 ° C temperatūrai (temperatūras krāsa ir gaiši dzeltena), uztur šajā temperatūrā un pēc tam atdzesē gaisā. Šīs apstrādes rezultātā materiāls, zaudējot trauslumu, saglabā augstu cietību un turklāt ievērojami samazinās iekšējie spriegumi, kas rodas cietēšanas laikā.

Vidēja brīvdiena izmanto gadījumos, kad vēlas detaļai piešķirt atsperu īpašības un pietiekami augstu izturību ar vidēju cietību. Lai to izdarītu, daļa tiek uzkarsēta līdz 300-500 ° C un pēc tam lēnām atdzesēta.

Un visbeidzot, augstie svētki pakļauts detaļām, kurās ir nepieciešams pilnībā noņemt visus iekšējos spriegumus. Šajā gadījumā apkures temperatūra ir vēl augstāka - 500-600 ° C.

Vienkāršas formas detaļu (veltņi, asis, kalti, perforatori) termiskā apstrāde (rūdīšana un rūdīšana) bieži tiek veikta vienā reizē. Detaļa, kas uzkarsēta līdz augstai temperatūrai, kādu laiku tiek iegremdēta dzesēšanas šķidrumā, pēc tam noņemta. Rūdīšana notiek daļas iekšpusē saglabātā siltuma dēļ.

Neliela daļa detaļas tiek ātri notīrīta ar abrazīvu bloku un tiek uzraudzīta aptraipījuma krāsa. Kad parādās nepieciešamajai rūdīšanas temperatūrai atbilstoša krāsa (220°C - gaiši dzeltena, 240°C - tumši dzeltena, 314°C - gaiši zila, 330°C - pelēka), detaļu atkal iegremdē šķidrumā, tagad līdz plkst. pilnīga dzesēšana. Atlaidinot sīkas detaļas (kā rūdīšanas laikā), kādu sagatavi uzkarsē un uzliek rūdāmo detaļu. Šajā gadījumā aptraipīšanas krāsa tiek novērota pašā daļā.

Tērauda detaļu atkausēšana.

Lai atvieglotu tērauda detaļu mehānisku vai plastmasas apstrādi, tās cietība tiek samazināta atkausējot. Tā sauktā pilnīga atkausēšana sastāv no tā, ka detaļu vai sagatavi uzkarsē līdz 900 ° C temperatūrai, kādu laiku uztur šajā temperatūrā, kas nepieciešama, lai to uzsildītu visā tās tilpumā, un pēc tam lēnām (parasti kopā ar krāsni). ) atdzesē līdz istabas temperatūrai.

Iekšējie spriegumi, kas detaļā rodas apstrādes laikā, tiek noņemti ar atlaidināšanu zemā temperatūrā, kurā detaļa tiek uzkarsēta līdz 500-600 ° C temperatūrai un pēc tam atdzesēta kopā ar krāsni. Lai mazinātu iekšējos spriegumus un nedaudz samazinātu tērauda cietību, tiek izmantota nepilnīga atkausēšana - karsēšana līdz 750-760 ° C un sekojoša lēna (arī kopā ar krāsni) dzesēšana.

Atlaidināšanu izmanto arī tad, ja cietināšana ir neveiksmīga vai ja nepieciešams pārkarsēt instrumentu cita metāla apstrādei (piemēram, ja čuguna urbšanai nepieciešams pārkarsēt vara urbi). Atkausēšanas laikā detaļu uzkarsē līdz temperatūrai, kas ir nedaudz zemāka par sacietēšanai nepieciešamo temperatūru, un pēc tam pakāpeniski atdzesē gaisā. Rezultātā rūdītā daļa atkal kļūst mīksta un apstrādājama.

Duralumīnija atkausēšana un sacietēšana.

Duralumīnija atkausēšana tiek veikta, lai samazinātu tā cietību. Detaļa vai sagatave tiek uzkarsēta līdz aptuveni 360°C, tāpat kā rūdīšanas laikā, kādu laiku notur un pēc tam atdzesē gaisā.

Rūdīta duralumīnija cietība ir gandrīz puse no cietinātā duralumīnija cietības.

Duralumīnija daļas aptuveno sildīšanas temperatūru var noteikt šādi. 350-360°C temperatūrā koka šķemba, kas izlaista gar detaļas karsto virsmu, pārogļojas un atstāj tumšu nospiedumu. Detaļas temperatūru var diezgan precīzi noteikt, izmantojot nelielu (apmēram sērkociņa galviņas lielumu) vara folijas gabaliņu, ko uzliek uz tās virsmas. 400° C temperatūrā virs folijas parādās neliela zaļgana liesma.

Rūdītajam duralumīnijam ir zema cietība, to var divreiz apzīmogot un izliekt, nebaidoties no plaisām.

Rūdīšana. Duralumīnu var sacietēt. Cietināšanas laikā detaļas, kas izgatavotas no šī metāla, uzkarsē līdz 360–400 ° C, kādu laiku tur, pēc tam iegremdē ūdenī istabas temperatūrā un atstāj līdz pilnīgai atdzesēšanai. Tūlīt pēc tam duralumīnijs kļūst mīksts un elastīgs, viegli saliekts un viltots. Tas iegūst paaugstinātu cietību pēc trim līdz četrām dienām. Tā cietība (un tajā pašā laikā trauslums) palielinās tik daudz, ka tas nevar izturēt lieces nelielā leņķī.

Duralumīns iegūst augstāko izturību pēc novecošanas. Novecošanu istabas temperatūrā sauc par dabisku, bet paaugstinātā temperatūrā to sauc par mākslīgo. Svaigi cietinātā duralumīnija stiprība un cietība, kas atstāta istabas temperatūrā, laika gaitā palielinās, sasniedzot augstāko līmeni pēc piecām līdz septiņām dienām. Šo procesu sauc par duralumīnija novecošanu

Medus un misiņa atkausēšana.Vara atkausēšana. Varš tiek pakļauts arī termiskai apstrādei. Šajā gadījumā varu var padarīt mīkstāku vai cietāku. Tomēr, atšķirībā no tērauda, varš tiek sacietēts, lēni atdzesējot gaisā, un varš kļūst mīksts, ātri atdzesējot ūdenī. Ja vara stiepli vai cauruli uzkarsē sarkanīgi karsti (600°) virs uguns un pēc tam ātri iegremdē ūdenī, varš kļūs ļoti mīksts. Pēc vēlamās formas iegūšanas produktu var atkal karsēt uz uguns līdz 400 ° C un ļaut atdzist gaisā. Tad vads vai caurule kļūs cieta.

Ja ir nepieciešams izlocīt cauruli, tā ir cieši piepildīta ar smiltīm, lai izvairītos no saplacināšanas un plaisāšanas.

Misiņa atkausēšana palielina tā elastību. Pēc atkausēšanas misiņš kļūst mīksts, viegli liecas, izsit un labi stiepjas. Atkausēšanai to uzkarsē līdz 500 ° C un ļauj atdzist gaisā istabas temperatūrā.

Tērauda zilēšana un "zilēšana".

Zilēšana. Pēc zilēšanas tērauda detaļas iegūst dažādu toņu melnu vai tumši zilu krāsu, tās saglabā metālisku spīdumu, un uz to virsmas veidojas noturīga oksīda plēve; aizsargā detaļas no korozijas. Pirms zilēšanas produkts tiek rūpīgi noslīpēts un pulēts. Tā virsmu attauko, mazgājot sārmos, pēc tam produktu uzkarsē līdz 60-70°C. Pēc tam ievieto cepeškrāsnī un uzkarsē līdz 320-325°C. Vienmērīgu izstrādājuma virsmas krāsojumu iegūst tikai kad tas ir vienmērīgi uzkarsēts. Šādi apstrādāto produktu ātri noslauka ar kaņepju eļļā samērcētu drānu. Pēc eļļošanas produktu atkal nedaudz uzsilda un noslauka.

Tērauda "zilēšana". Tērauda detaļām var piešķirt skaistu zilu krāsu. Šim nolūkam tiek izgatavoti divi šķīdumi: 140 g hiposulfīta uz 1 litru ūdens un 35 g svina acetāta (“svina cukurs”) arī uz 1 litru ūdens. Pirms lietošanas šķīdumus sajauc un uzkarsē līdz vārīšanās temperatūrai. Produktus iepriekš notīra, nopulē līdz spīdumam, pēc tam iegremdē verdošā šķidrumā un tur, līdz tiek iegūta vēlamā krāsa. Pēc tam detaļu mazgā karstā ūdenī un žāvē, pēc tam to viegli noslauka ar lupatu, kas samitrināta ar rīcineļļu vai tīru mašīnu eļļu. Šādi apstrādātas detaļas ir mazāk uzņēmīgas pret koroziju.

MISIŅŠ

Misiņš ir visizplatītākie sakausējumi uz vara bāzes. Standarta misiņa saskaņā ar GOST 15527 un to ārvalstu analogu kopsavilkuma saraksts ir dots tabulā. 1.

Vara-cinka sakausējuma stāvokļa diagramma ir parādīta attēlā. 1

Un vara-cinka sakausējumu iztvaikošanas, kausēšanas un liešanas temperatūras izmaiņas atkarībā no cinka satura - attēlā. 2.

Vara-cinka sakausējumu parastā elastības moduļa izmaiņas atkarībā no cinka satura - att. 3.

Sistēmu sakausējumu intermetālisko fāžu pamatparametri Cu-Zn ir norādīti tabulā. 2.

Pārejas laikā no nesakārtotas β-fāzes uz sakārtotu β ’-fāze norādītajā temperatūras diapazonā samazinās savstarpējās difūzijas koeficients un fāzes augšanas ātrums. Savstarpējās difūzijas aktivācijas enerģija β’ fāzē palielinās, bet β fāzē tā samazinās, palielinoties cinka koncentrācijai, savukārtaptuveni 1,5 reizes lielāks β fāzē nekā β fāzē. Parciālie atomu difūzijas koeficienti Zn 2 reizes vairāk nekā Cu atomu nesakārtotajā β fāzē un gandrīz sakrīt ar sakārtoto β' fāzi.

Vienkāršam misiņam ar fāzes sastāvu ir praktisks pielietojums α, α + β, β un β + γ .

Ar spiedienu apstrādāta misiņa ķīmiskais sastāvs saskaņā ar vietējiem standartiem ir norādīts pielikumā. 1.

VIENKĀRŠS MISIŅŠ

Vienkāršais misiņš atkarībā no fāzes sastāva ir sadalīts divos veidos: vienfāzes α (līdz 33% Zn) un divfāžu α + β (vairāk nekā 33% Zn).

Vienfāzes misiņos, kuros cinka saturs ir tuvu piesātinājuma robežai, lēnas difūzijas procesu rezultātā dažkārt ir neliels daudzums β-fāzes. Tomēr /3 fāzes ieslēgumi, kas novēroti ļoti mazos daudzumos, būtiski neietekmē īpašības α - misiņš. Tādējādi, lai arī šiem misiņiem ir divfāžu struktūra, to fizikālo, mehānisko un tehnoloģisko īpašību ziņā vēlams tos klasificēt kā vienfāzes misiņus.

Vienkārša misiņa apstrāde ar spiedienu

Vienfāzes (A)misiņš karstās deformācijas laikā ir ļoti jutīgs pret piemaisījumu saturu, īpaši kausējamo ( Bi, Pb ). Bismuts sakausējumā var atdalīties gar robežām, tāpēc pat tā monatomisks slānis var izraisīt sarkanu trauslumu vienfāzes misiņos ar augstu cinka saturu. Apstrādājamība α - Kad misiņš ir karsts, tas sabojājas, palielinoties cinka saturam. Aukstā stāvoklī vienfāzes misiņu var labi apstrādāt.

Divfāzuα + β - misiņš tiek apstrādāts karstā stāvoklī labāk nekā vienfāzes, jo paaugstinātā temperatūrā tas ir ļoti plastisks β -fāzes un ir mazāk jutīgi pret piemaisījumiem. Tomēr tie ir jutīgi pret temperatūras un dzesēšanas ātruma apstākļiem. Šī iemesla dēļ karstās presēšanas pusfabrikātos bieži tiek novērota neviendabīga struktūra. Piemēram, stieņa priekšējam galam (sloksnei vai caurulei) ir pārsvarā smalka adatai līdzīga struktūra un augstas mehāniskās īpašības; stieņa aizmugurējā galā dzesēšanas rezultātā struktūra ir granulēta un ar samazinātām mehāniskajām īpašībām. .

Aukstā stāvoklī divfāžu misiņš tiek apstrādāts sliktāk nekā vienfāzes misiņš. To plastiskums aukstā stāvoklī ir atkarīgs no struktūras. Ja α -fāze atrodas uz galvenā kristālu fona β -fāzes tievu adatu veidā, tad uzlabojas divfāzu misiņa apstrādājamība aukstā stāvoklī.

Cinka satura ietekme misiņā uz karstā spiediena apstrādes temperatūras diapazonu ir parādīta attēlā. 4.

Misiņos temperatūras diapazonā no 200-600°C atkarībā no fāzes sastāva un cinka satura tiek novērota samazinātas elastības zona.

Misiņa aukstās velmēšanas, vilkšanas un dziļās štancēšanas laikā, neatkarīgi no to fāzes sastāva, priekšroka tiek dota konstrukcijai, kuras graudu izmērs nepārsniedz 0,05 mm.

Vienkāršu misiņu kopējo aukstās deformācijas pakāpi nosaka noteikta robeža, virs kuras elastība strauji pazeminās. Šī pieļaujamās kopējās aukstās deformācijas robeža, kas samazinās, palielinoties cinka saturam, ir noteikta katrai misiņa markai.

Ja pieņemam augstāko karstuma elastību viendabīgā reģionā β -fāzē, un istabas temperatūrā reģionā α -fāze par 100%, tad var kvantitatīvi novērtēt misiņa apstrādājamību ar spiedienu ( tabula. 3).

Šādi novērtējumi par metālu un sakausējumu apstrādājamību pēc spiediena un citiem tehnoloģiskajiem raksturlielumiem bieži tiek izmantoti ārvalstu praksē.

Vienkārša misiņa termiskā apstrāde. Galvenie vienkārša misiņa termiskās apstrādes veidi ir rekristalizācijas atkausēšana un atkausēšana, lai mazinātu iekšējos spriegumus. Misiņa pārkristalizācijas procesu nosaka cinka saturs un fāzes sastāvs.

Rekristalizācijas sākuma temperatūra α -misiņš samazinās, palielinoties cinka saturam. Pārkristalizācija α Augsti deformēta divfāzu misiņa fāze sākas 300°C temperatūrā. Šādos apstākļos β-fāze paliek nemainīga, un tās pārkristalizācija sākas augstākā temperatūrā. Tāpēc, izvēloties atlaidināšanas temperatūru, lai iegūtu optimālo struktūru, ir jāņem vērā šī divfāzu misiņa iezīme.

Vienfāzes misiņa graudu izmēri tiek noteikti saskaņā ar mikrostruktūras standartiem (GOST 5362).

Misiņa pusfabrikātus atkausējot gaisā vai oksidējošā atmosfērā, uz to virsmas veidojas plankumi - oksidācijas produkti, kurus kodināšanas laikā ir grūti noņemt. Skābekļa daļējā spiediena samazināšana (vakuuma atkausēšana) novērš iekrāsošanos, bet rada dezincifikācijas risku. Tāpēc atlaidināšanu ieteicams veikt minimālā temperatūrā un aizsargājošā atmosfērā. Ražošanas apstākļos visgrūtāk izvairīties no traipiem ir misiņam, kas satur 37-40% cinka.

Vienkārša misiņa apstrādājamība griežot. Misiņa apstrādājamība ar griešanu (virpošana, frēzēšana, ēvelēšana, slīpēšana) ir atkarīga no misiņa fāzes sastāva. Griežot vienfāzes misiņu, skaidas ir garas. Divfāzu ( A + β ) misiņš tiek apstrādāts labāk nekā vienfāzes α - misiņš. Palielinoties /3 fāžu saturam, skaidas kļūst trauslākas un īsākas. Vienkārša misiņa apstrādājamības kvantitatīvais novērtējums ar griešanu tiek noteikts, salīdzinot ar misiņu LS63-3, kura apstrādājamība tiek ņemta par 100%. Vienfāzes α -misiņi ir ļoti pulēti, divfāžu ir nedaudz sliktāki. Ir dota misiņa apstrādājamība, griežot un pulējot tabula. 4.

Vienkāršu l. lodēšana un metināšana atuney. Vienkāršu misiņu ir ļoti viegli savienot ar mīkstu lodmetālu. Pirms mīkstlodēšanas virsmu notīra ar slīpēšanu vai kodināšanu ar skābi. Kā lodmetālu vēlams izmantot sakausējumus, kas satur 60% alvas. Antimona saturs lodmetālā, pateicoties tā spēcīgajai afinitātei pret cinku, nedrīkst būt lielāks par 0,25–0,5%. Mīksto lodēšanu vēlams veikt ar hlorīda plūsmām.

Vienfāzesα -misiņus var arī viegli savienot, lodējot ar cietlodmetālu, ieskaitot sudrabu, divfāžu A + β - nedaudz sliktāk.

Vara-fosfora lodmetāli ir pašplūstoši, tāpēc misiņa lodēšana ar šiem lodmetāliem tiek veikta bez kušņiem. Lodējot ar citiem cietlodmetāliem, jāizmanto atbilstošas plūsmas.

Svina saturs cietlodējumos ir ierobežots līdz 0,5%.

Kvantitatīvs vienkāršā misiņa lodējamības novērtējums,%: vienfāzeα - misiņš (mīkstlodmetāli) – 100%, vienfāzesα - misiņš (cietlodmetāli) – 100%, divfāzuα+ β - misiņš (mīkstlodmetāli) – 100%, divfāzuα+ β - misiņš (cietlodmetāli) – 75%.

Vienkārša misiņa metināmība ir nedaudz sliktāka nekā lodējamība. Misiņa metināmības vispārējs kvantitatīvs novērtējums -75% salīdzinot ar bezskābekļa varu, ko ņem kā 100%. Misiņa savienošanai tiek izmantoti šādi metināšanas veidi: loks ar oglekļa elektrodu, loks ar patērējamo elektrodu, loks ar volframa (nepatērējamo) elektrodu aizsargājošā (inertās gāzes) vidē, loks ar patērējamo elektrodu inertā vidē. gāzes vide, skābeklis-acetilēns, elektriskais kontakts (punkts), rullītis, muca).

Misiņa saturs 20% Zn neder elektriskajai kontaktmetināšanai, šķiltavas - misiņš ar 40% Zn . Augstais cinka saturs divfāzu misiņos apgrūtina loka metināšanu tā iztvaikošanas dēļ. Tāpēc loka metināšanā izmantotajiem pildvielas materiāliem jāsatur salīdzinoši neliels cinka daudzums. Misiņus, kas satur vairāk par 0,5% Pb, parasti ir grūti metināt. Lai uzlabotu metāla mitrināmību metināšanas procesā, ir nepieciešama iepriekšēja uzsildīšana līdz 260 ° C temperatūrai, īpaši misiņam ar augstu vara saturu. Oglekļa elektrodu metināšana misiņam, kas satur 15-30%, Zn , vislabāk var izdarīt, izmantojot uzpildes stieņus (stieples), kas izgatavoti no Cu sakausējuma + 3% Si . Vienvirziena metinātām šuvēm var izmantot vara stieņus (stieples), kas leģēti ar nelielu daudzumu alvas; daudzkārtu metinātām šuvēm labāk izmantot sakausējuma stieņus Cu + 3% Si.

Misiņš, kas satur vairāk nekā 30% Zn , var metināt ar oglekļa elektrodu ar pildvielas stieņiem (stiepli), kas izgatavots no misiņa Cu + 40% Zn vai Cu + 3% Si . Lai uzlabotu metināšanas kvalitāti, nepieciešams iepriekš uzsildīt metālu līdz 210°C temperatūrai. Kā patērējamie elektrodi tiek izmantoti stieples vai stieņi, kas izgatavoti no alvas-fosfora bronzas vai alumīnija bronzas.

Misiņa loka metināšanu ar volframa elektrodu inertās gāzes vidē sarežģī cinka oksīda tvaiku izdalīšanās, kas nomāc loka darbību. Tāpēc metināšana jāveic ar lielu ātrumu.

Skābekļa-acetilēna metināšana dod labus rezultātus. Misiņa metināšanai ar 15-30% saturu Zn ir nepieciešams izmantot pildvielas stieņus (stieples), kas izgatavoti no sakausējuma Cu + 1,5% Si. Jagatavās produkcijas ekspluatācijas apstākļi neizraisa lokālu koroziju (dezincifikācija), var izmantot misiņu ar 40% Zn (L60). Metināšanas misiņam, kas satur vairāk nekā 30% Zn sakausējums tiek izmantots kā pildviela Cu + 3% Si.

Piemaisījumu ietekme uz vienkāršu misiņu īpašībām. Piemaisījumi būtiski neietekmē vienkāršo misiņu mehāniskās, fizikālās (izņemot dzelzi, kas pie > 3,0% satura maina misiņa magnētiskās īpašības) un ķīmiskās īpašības, taču jūtami ietekmē to tehnoloģiskās īpašības. Karstā spiediena apstrādes laikā vienfāzes misiņš ir īpaši jutīgs pret zemas kušanas piemaisījumiem.

No misiņa ar dziļo štancēšanu iegūto izstrādājumu kvalitāte ir atkarīga no sakausējuma tīrības, tāpēc vienkāršajos misiņos, kas paredzēti dziļai štancēšanai, piemaisījumu saturam jābūt minimālam.

Piemaisījumu ietekme uz misiņa pusfabrikātu kvalitāti:

alumīnija pasliktina lējuma kvalitāti, izraisot lējumu putošanu; bismuts izraisa karstu misiņa trauslumu, īpaši vienfāzes; dzelzs apgrūtina pārkristalizācijas procesu;

silīcijsuzlabo lodēšanas un metināšanas procesus, palielina izturību pret koroziju; niķelis paaugstina temperatūru, kurā sākas pārkristalizācija;

svinsizraisa misiņa karsto trauslumu, īpaši vienfāzes misiņam, kas satur cinku 30-33% robežās;

antimonsnegatīvi ietekmē misiņa apstrādājamību ar spiedienu. Antimona mikropiedevas (<0,1 %) к двухфазным латуням частично локализуют коррозию, связанную с обесцинкованием;

arsēnspasliktina misiņa elastību trauslu fāžu izdalīšanās rezultātā koncentrācijās virs tās šķīdības robežas: misiņā cietā stāvoklī (>0,1%). Arsēna piedevas nelielos daudzumos (< 0,04%) предохраняют латуни от коррозионного растрескивания и обесцинкования при контакте с морской водой;

fosfors izsmalcina struktūru liešanas stāvoklī un novērš plaisāšanu karsējot, paātrina graudu augšanu pārkristalizācijas laikā; samazina koroziju, kas saistīta ar dezincifikāciju; nav ieteicams kā deoksidējošs līdzeklis vara-cinka sakausējumiem;

skārdasamazina misiņa elastību un var izraisīt karstuma plaisāšanu, ja dzelzs saturs ir > 0,05%.

Misiņa modifikācija veic, ievadot kausējumā:

elementu piedevas, kas veido ugunsizturīgus savienojumus, kuri, ja strukturāli konsekventi, kalpos par kristalizācijas centriem;

virsmas aktīvie metāli, kas, koncentrējoties uz topošo kristālu virsmām, palēnina to augšanu.

Kā modifikatori misiņā tiek izmantoti tādi elementi kā dzelzs, niķelis, mangāns, alva, itrijs, kalcijs, bors un dažādi metāli.

Misiņa korozijas īpašības. Misiņam ir apmierinoša izturība pret rūpniecisko, jūras un lauku atmosfēru. Tie izgaist gaisā. Kodīga iedarbība uz misiņiem, kas satur >15% cinku, ko izraisa oglekļa dioksīds un halogēni.

Misiņš, kas satur <15% Zn , pēc to izturības pret koroziju ir tuvu rūpnieciskās tīrības vara.

Oksidējošo skābju ietekmē misiņš intensīvi korodē. Slāpekļskābes ierobežojošā koncentrācija, pie kuras netiek novērota manāma korozija, ir 0,1% (pēc svara). Sērskābe mazāk agresīvi iedarbojas uz misiņu, tomēr oksidējošo sāļu K klātbūtnē 2 SG 2 PAR 7 Un Fe 2 (S0 4) 3korozijas ātrums palielinās 200-250 reizes. No neoksidējošām skābēm visvairāk kodīga iedarbība ir sālsskābei.

Misiņa izturība pret koroziju pret lielāko daļu skābju, kurām nav oksidēšanas spējas, ir apmierinoša. Misiņš ir izturīgs arī pret atšķaidītiem karstiem un aukstiem sārma šķīdumiem (izņemot amonjaka šķīdumus) un aukstiem koncentrētiem neitrāla sāls šķīdumiem. Misiņš ir inerts pret upju un sālsūdeni. Saskaroties ar upes ūdeni, kas satur nelielu daudzumu sērskābes, vai jūras ūdenī, vienkāršs misiņš manāmi korodē. Korozijas ātrums ir atkarīgs no temperatūras, koncentrācijas, piesārņojuma pakāpes un plūsmas ātruma ap metāla virsmu. Misiņam ir laba izturība pret koroziju pret augsni un tie ir neitrāli pret pārtikas produktiem. Misiņa korozijas ātrums augsnē svārstās no 0,0005 mm/gadā (māla augsnē ar pH 5,7) līdz 0,075 mm/gadā (pelnu augsnē ar pH līmeni 7,6).

Sausās gāzes - fluors, broms, hlors, hlorūdeņradis, fluorūdeņradis, oglekļa dioksīds, oglekļa un slāpekļa oksīdi 20 ° C un zemākā temperatūrā praktiski neietekmē misiņu, tomēr mitruma klātbūtnē halogēnu iedarbība uz misiņa strauji palielinās; sēra dioksīds izraisa misiņa koroziju, ja tā koncentrācija gaisā ir 1% un gaisa mitrums > 70%; Sērūdeņradis būtiski ietekmē misiņu jebkuros apstākļos, bet misiņus saturoši Zn > 30% izturīgāks nekā misiņš ar zemu cinka saturu.

Fluorēti organiskie savienojumi, piemēram, freons, praktiski neietekmē misiņu.

Mitrā piesātinātā tvaikā ar lielu ātrumu (apmēram 1000 m 3 / c ) tiek novērota punktveida korozija, tāpēc misiņš netiek izmantots pārkarsētam tvaikam.

Ir dota misiņa izturība pret koroziju dažādās vidēs tabula. 5.

Raktuvēs, it īpaši, ja ir Fe2(SO4 ) 3 Misiņš ir stipri korozējis. Ūdenī esošie fluora sāļi vāji iedarbojas uz misiņu, hlorīda sāļiem ir spēcīgāka iedarbība, bet jodīda sāļiem ir ļoti spēcīga iedarbība.

Misiņš papildus vispārējai korozijai ir pakļauts arī īpašiem korozijas veidiem: cinkošana un “sezonāla” plaisāšana.

Dezincifikācija ir īpašs korozijas veids, kurā ciets cinka šķīdums tiek izšķīdināts varā un varš tiek elektroķīmiski nogulsnēts katoda vietās. Cinka korozijas produktus var noņemt vai paturēt oksīda plēves veidā. Šķīdums, kurā misiņš tiek dezincicēts, parasti satur vairāk cinka nekā vara.

Dezincifikācijas rezultātā misiņš kļūst porains, uz virsmas parādās sarkanīgi plankumi, pasliktinās mehāniskās īpašības. Dezincifikācija tiek novērota, misiņam saskaroties ar elektriski vadošām vidēm (skābiem un sārmainiem šķīdumiem), un tā izpaužas divos veidos: nepārtrauktā un lokālā. Dezincifikācijas process pastiprinās, palielinoties cinka saturam, kā arī palielinoties temperatūrai un aerācijai. Vienfāzes misiņš, kas satur >15% Zn , tiek pakļauti dezincifikācijai skābos šķīdumos (nitrāti, sulfāti, hlorīdi, amonija sāļi un cianīdi). Divfāzu misiņos dezincifikācijas process ir ievērojami uzlabots un var notikt pat ūdens vidē. Visneaizsargātākais irβ fāze.

Nelielas arsēna, fosfora un antimona piedevas daļēji lokalizē koroziju, kas saistīta ar dezincifikāciju. Arsēns un antimons galvenokārt aizsargā pret dezincifikācijuα -fāze.

Misiņam tiek novērota "sezonāla" jeb starpkristālu plaisāšana korozīvu vielu iedarbības rezultātā stiepes spriegumu klātbūtnē. Pie kodīgajiem līdzekļiem pieder: amonjaka tvaiki vai šķīdumi, kondensāti ar sēra dioksīda gāzēm, mitrais sērskābes anhidrīds, dzīvsudraba sāļu šķīdumi, dažādi amīni, kodināšanas šķīdumu sastāvdaļas, slapjš oglekļa dioksīds. Ja atmosfērā ir amonjaka, slapja oglekļa dioksīda, sēra dioksīda un citu korozīvu vielu pēdas, tad, temperatūras svārstību rezultātā uz detaļu virsmas kondensējas korozīvās vielas, rodas “sezonāla” plaisāšana.

Misiņš, kas satur līdz 7% cinka, ir maz jutīgs pret "sezonālu" plaisāšanu. Misiņam, kas satur no 10 līdz 20% cinka, starpgranulu plaisāšana netiek novērota, ja iekšējās stiepes spriegumi nepārsniedz 60 MPa Misiņa, kas satur 20-30% Zn , iziet korozijas plaisāšanu tikai auksti deformētā stāvoklī amonjaka ūdens šķīdumā. Vienfāzes misiņi ar cinka koncentrāciju tuvu piesātinājuma robežai un divfāžu misiņi ir visvairāk pakļauti korozijas plaisāšanai. Tie ir izturīgi pret sezonālu plaisāšanu tikai stiepes spriegumu klātbūtnē< 10 МПа.

Vara-cinka sakausējumu korozijas plaisāšanas tendence amonjaka tvaikos ir parādīta att. 5.

Lai novērstu misiņa korozijas plaisāšanu, nepieciešams izmantot zemas temperatūras atlaidināšanu un aizsargāt tos no oksidēšanās uzglabāšanas laikā. Lai mazinātu iekšējos spriegumus, tiek veikta pirmskristalizācijas atkvēlināšana.

Lai aizsargātu misiņu no oksidēšanās, ieteicams tos pasivēt šādās vidēs: viegli skābā ūdens šķīdumā, kas satur apmēram 6% hromanhidrīda un 0,2% sērskābes; saturošs ūdens šķīdums 5 % hroms un 2% hroma alums.

Misiņš tiek aizsargāts arī ar korozijas inhibitoriem, piemēram, benzotriazolu vai toluēntriazolu. benzotriazols veido plēvi uz virsmas (< 5 нм), которая предохраняет латуни от коррозии в водных средах, различных атмосферах и других агентах. Коррозионные ингибиторы могут быть введены в состав лаков и защитной оберточной бумаги.

Elektroķīmiskās korozijas gadījumā misiņš, saskaroties ar dažādiem metāliem un sakausējumiem, izpaužas divējādi: dažos gadījumos kā anods, citos kā katods ( tabula 6 ).

Ja misiņš nonāk saskarē ar sudrabu, niķeli, vara niķeli, varu, alumīnija bronzu, alvu un svinu, elektroķīmiskā korozija nenotiek.

Sildot, misiņš oksidējas. Misiņa oksidācijas ātrums palielinās eksponenciāli, palielinoties temperatūrai, divkāršojoties aptuveni ik pēc 360 K. Temperatūrā virs 770K cinka iztvaikošana ir visintensīvākā, ja tā koncentrācija sakausējumos pārsniedz 20 %.

Atsevišķu misiņa fizikālo un mehānisko īpašību izmaiņas atkarībā no cinka satura ir parādītas attēlā. 6-9.

Raksturīgās misiņa fizikālās, mehāniskās un tehnoloģiskās īpašības ir dotas P ril. 2, 3, 4.

Speciāls misiņš, apstrādāts ar spiedienu

Speciālie jeb daudzkomponentu misiņi ir sarežģītu sastāvu vara-cinka sakausējumi, kuros galvenie leģējošie elementi ir alumīnijs, dzelzs, mangāns, niķelis, mangāns, niķelis, silīcijs, alva un svins. Šos elementus parasti ievada misiņā tādos daudzumos, ka tie pilnībā izšķīstα unβ fāzes. Papildus norādītajiem elementiem misiņā tiek ievadīts neliels arsēna, antimona un citu elementu piedevas.

Leģējošo elementu ietekme izpaužas divos veidos: fāzes īpašības mainās (Aun/3) un to relatīvie daudzumi, t.i. fāzes transformāciju robeža.

Lai noteiktu fāzu transformāciju robežas sistēmā vai "šķietamo" ("fiktīvo") vara saturu, pievienojot leģējošu elementu, izmantojiet empīrisko vienādojumu:

A ’ = A *100/(100+ X *(K e-1)),

Kur A'- šķietams (fiktīvs) vara saturs, % (pēc svara); A -faktiskais vara saturs, % (pēc svara); X- trešās sastāvdaļas saturs, % (pēc svara); Ke- Gvinjē koeficients, kas raksturo leģējošā elementa ietekmi uz fāzes sastāvu (pie K e> 1, skaitlis palielināsβ'-fāze).

Nozīme Kedažādiem elementiem: priekš Ni K uh no -1,2 līdz -1,4, par Co K e=-1, Mn K e=0,5, Fe K e=0,9, Pb K e=1, Sn K e=2, Al K e=6, Si K e no 10 līdz 12.

Svina misiņš

Svina misiņš ir vara un cinka sakausējumi, kas leģēti ar svinu. Sistēmas stāvokļa diagramma Cu – Zn – Pb prezentēts rīsi. 10.

Svina šķīdība sakausējumos cietā stāvoklī ir niecīga. Divfāzu vara-cinka sakausējumos (satur Zn 40%) svina šķīdība 750°C temperatūrāβ -fāze nedaudz vairāk par 0,2%; Istabas temperatūrā svins praktiski nešķīst. Divfāzu misiņos (līdzsvarā) svins atrodas iekšpusēα Unβ -fāzes un daļēji pie šo fāžu robežām. Svins, izdaloties gar fāzes vai graudu robežām, ievērojami pasliktina misiņa deformējamību karstā stāvoklī.

Svins sakausējumos A + β veic dubultu lomu: no vienas puses, to izmanto kā fāzi, kas veicina skaidu slīpēšanu, no otras puses - kā smērviela, kas samazina berzes koeficientu griešanas laikā. Svina piedevu efektivitāti nosaka to daudzums un sakausējuma struktūra, svina daļiņu lielums un sadalījuma veids, kā arī graudu izmērs. a -fāze, daudzums un sadalījumsβ fāzes.

Uzlabojot apstrādājamību, svins ievērojami samazina misiņa triecienizturību, pasliktina apstrādājamību, lodēšanu un metināšanu, pulējamību un apgrūtina izstrādājumu galvanisko virsmu apstrādi.

Svina misiņa stiprības raksturlielumi samazinās straujāk, palielinoties temperatūrai, salīdzinot ar vienkāršiem misiņiem. Misiņa, kas satur apmēram 2% svina, stiepes izturība 600°C temperatūrā ir 10 MPa 800°C temperatūrā - praktiski vienāda ar nulli.

Atkarībā no gatavo deformēto pusfabrikātu apstrādes, svina misiņu iedala trīs galvenajos veidos: aukstajai formēšanai, karstai štancēšanai, apstrādei uz automātiskajām virpām.

Struktūra svins biezs misiņš. apstrādāts ar aukstu spiedienu stāvoklis, sastāv noα -fāze un svins, kuru saturam jābūt tādās robežās, lai nodrošinātu augstu apstrādājamību. Šādi sakausējumi ietver misiņa klases LS74-3, LS64-2, JIC 63-3 un LS63-2.

Svincovs e lats un un karstā spiediena apstrādāts stāvoklī un paredzēts karstai kalšanai un štancēšanai - divfāzu (α +β). Cinka saturam misiņā jābūt tādam, lai pārveido α + β skaidrāβ -fāze notika pilnīgi un salīdzinoši zemā temperatūrā.

Paredzamais saturs β -fāze ir aptuveni 20%. Svina saturs no 1 līdz 3%. Pie šādiem misiņiem pieder zīmolu LS60-1, LS59-1 un LS59-3 svina misiņi. Svincovs e latu ni. izmanto apstrādei uz automātiskajām virpām un mikrotehnoloģijā (t.i., detaļu ražošanai, kuru izmērs ir ļoti mazs, apmēram 1 mm) - divfāzu, ar augstu svina saturu; LS63-3 (zems saturs/3 fāzes) un LS58-3 (augsts saturs β -fāzes).

Uz mikrotehnoloģijās izmantotajiem misiņiem attiecas īpašas prasības ķīmiskā sastāva viendabīgumam, galveno komponentu pielaidēm un mikrostruktūrai (svina daļiņu izmērs un sadalījums, daudzums un sadalījums β -fāzes, graudu lielums α -fāzes). Nelielos laukumos jānodrošina ķīmiskā sastāva viendabīgums (sakausējuma viendabīgums).

Svina misiņa mikrostruktūras optimizācijas ierobežojumus “mikrodetaļām” nosaka saturs β -fāze no 10 līdz 30%, graudu izmērs α -fāze - no 10 līdz 50 mikroniem ar vidējo svina daļiņu diametru 1-5 mikroni.

Svina misiņa apstrāde. Dažādu elementu oksīdi griežot pasliktina svina misiņa apstrādājamību, tāpēc tos kausējot un lejot ir nepieciešama rūpīga to satura kontrole. No piemaisījumu elementiem dzelzs visvairāk negatīvi ietekmē apstrādājamību, tāpēc tās saturam tiek noteikti īpaši ierobežojumi. Liešana tiek veikta divos veidos: veidnēs un daļēji nepārtrauktā (nepārtrauktā) metode. Lai panāktu ķīmiskā sastāva stabilitāti, svina misiņus vēlams liet nepārtrauktā (pusnepārtrauktā) veidā.

Svins neietekmē vara un cinka sakausējumu temperatūru un kristalizācijas procesu, tas sacietē 326°C un, nokrišņu gadījumā gar graudu (fāzes) robežām, pasliktina divfāzu sakausējumu karstās deformējamību.

Standarta karsti un auksti apstrādātu svina misiņu sastāva diapazoni ir parādīti attēlā. vienpadsmit.

Karsti štancējot svina misiņus, kas satur 56-60% Cu (LS59-1), plaisu veidošanās tendenci galvenokārt nosaka deformācijas temperatūra. Optimālais temperatūras diapazons, kurā neveidojas plaisas, ir diezgan šaurs un atrodas temperatūras diapazonā, kas veido līnijas fāzu diagrammā Cu-Zn , kas norobežo divu fāžu α + β Unvienfāzesβ - reģioni

Svina, kā arī zemas kušanas piemaisījumu (bismuts, antimons un citi) saturs neietekmē plaisu veidošanos divfāzu misiņa karstās štancēšanas laikā (α + β ).

Ķīmiskā sastāva ietekme uz svina misiņa griešanas un spiediena apstrādi ir parādīta tabulā. 7.

Svinsα -misiņš tiek apstrādāts aukstā stāvoklī, bet noteiktos apstākļos ir iespējama arī karstā presēšana.

Galvenie svina misiņa termiskās apstrādes veidi ir pilnīga rekristalizācijas atkausēšana un zemas temperatūras atkausēšana, lai mazinātu iekšējos spriegumus.

Svinu saturošs misiņš nav tik labs kā parasts misiņš savienošanai ar lodmetāliem, metināšanai un pulēšanai. Svina misiņa savienošanai nav ieteicams izmantot skābekļa-acetilēna metināšanu, loka metināšanu ar gāzi vai loka metināšanu ar patērējamu elektrodu.

Co. svina misiņa izturība pret koroziju . Svina misiņam ir: lieliska izturība pret tīru bikarbonātu, freona, fluorētu bikarbonātu dzesēšanas šķidrumu un laku iedarbību; laba izturība pret rūpniecisko, jūras, lauku atmosfēru, alkoholu, dīzeļdegvielu un sausu oglekļa dioksīdu; mērena izturība pret jēlnaftu un ogļūdeņraža dioksīdu; slikta izturība pret amonija hidroksīdu, sālsskābi un sērskābi.

Alva yannaya la t uni

Alva maz ietekmē fāzu transformāciju robežu maiņu, bet manāmi maina dabu β - fāzes. Sistēmas stāvokļa diagramma Cu – Zn – Sn parādīts rīsi. 12.

Divfāzu skārda misiņam ir augsta izturība pret koroziju daudzās vidēs. Palielinoties alvas saturam misiņā, parādās jauna γ fāze. γ fāze ir trausla sastāvdaļa, kas būtiski pasliktina misiņa aukstuma apstrādājamību. Izskats γ -fāzes no divfāzu misiņa (+/3) novērots pie alvas satura augstāk 0,5% (ja alvas saturs pārsniedz šo robežu, tad transformācijas laikā β δ-fāze tiek atbrīvota, aptverot α -fāze. Trauslo fāžu izskats ierobežo misiņa sakausēšanu ar alvu. Alvas saturs vairāk 2% misiņos tas pasliktina to karstās apstrādes spēju. Standarta skārda misiņus var iedalīt divos veidos: vienfāzes (α - ciets šķīdums) un trīsfāzu ( α + β + γ ).

Alumīnija misiņš

Alumīnija misiņš ir vara un cinka sakausējumi, kuros galvenā leģējošā piedeva ir alumīnijs.

Alumīnijs, pateicoties tā augstajam Gvinjē koeficientam (Ke = 6) un ievērojamai šķīdībai cietā stāvoklī, salīdzinot ar citiem elementiem (izņemot silīciju), pat nelielos daudzumos jūtami ietekmē misiņa īpašības. Alumīnija piedevas palielina misiņa mehāniskās īpašības un izturību pret koroziju, bet nedaudz pasliktina to elastību. Ievadītā alumīnija daudzums ir ierobežots līdz robežām, virs kurām parādās trauslums. γ -fāze ( rīsi. 13).

Ar vara saturu, % (pēc svara): 70; >/ Dž 65; 60 ierobežojošais alumīnija saturs, % (pēc svara): 6; 5 un 3 attiecīgi. Spiedienā apstrādātajos misiņos alumīnija saturs nepārsniedz 4%, lietajos augstas stiprības misiņos - 7%.

Misiņa leģēšanu veic ar alumīniju atsevišķi vai noteiktās proporcijās ar citiem elementiem (dzelzi, niķeli, mangānu un utt.).

Parasti vienfāzes misiņus (LA85-0,5, LA77-2) leģē tikai ar alumīniju. Lai lokalizētu dezincifikāciju un novērstu korozijas plaisāšanu, saskaroties ar jūras ūdeni vienfāzes alumīnija misiņos, kas satur vairāk nekā 15% Zn, ievadiet 0,02-0,04 As (LAMsh77-2-0,05).

Pārmērīgs arsēns (> 0,062%) pasliktina misiņa elastību. Alumīnijs kopā ar dzelzi (LAZH60-1-1) un niķeli (LAN59-3-2) tiek ievadīts galvenokārt divfāžu misiņos.

Dzelzs uzlabo svinu saturošu misiņu elastību, karstā veidā sasmalcina struktūru un palielina to mehāniskās īpašības; Niķelis palielina izturību pret koroziju. Dzelzs un niķelis nedaudz samazina misiņa elastību aukstā laikā.

Misiņa sakausējums ar alumīniju, niķeli un nelielām mangāna un silīcija piedevām (LANKMts75-2-2,5-0,5-0,5) padara tos dispersijas cietus un ievērojami uzlabo mehāniskās īpašības, īpaši elastības īpašības.

Vienfāzes alumīnija misiņus apmierinoši apstrādā ar spiedienu karstā stāvoklī un labi apstrādā aukstā stāvoklī; divfāzu - labs, kad karsts un apmierinošs, kad auksts. Griešanas mehāniskā apstrāde svārstās no 30 līdz 50% (salīdzinot ar LS63-3 misiņu).

Alumīnija misiņš, salīdzinot ar svinu, ir mazāk viegli savienojams ar lodmetālu, bet ir nedaudz labāk metināts; pulējamības ziņā tie ir tuvu divfāžu vienkāršajam misiņam ( cilne l. 8).

Dzelzi saturoši misiņi

Dzelzs piedevas ievērojami uzlabo misiņa struktūru, tādējādi uzlabojot mehāniskās īpašības un tehnoloģiskās īpašības. Tomēr" sakausējumu sistēma Cu – Zn – Fe reti lietots. Daudzkomponentu misiņš ir kļuvuši plaši izplatīti.

Mangāna misiņš

Misiņa sakausēšana ar mangānu ievērojami palielina to izturību pret koroziju, saskaroties ar jūras ūdeni, hlorīdiem un pārkarsētu tvaiku.

Sakausējuma sistēmas diagramma Cu – Zn – Mn attēlā parādīts. 14.

Mangāna piedevām ir neliela ietekme uz misiņa struktūru. Tomēr mangāns samazina sakārtotās fāzes režģa stabilitāti β . Ja Mn saturs ir > 4,7% (at.), sakausējuma rūdīšanas temperatūrā 520°C tiek novērots daļēji nesakārtots stāvoklis.

Mangānam ir vislabvēlīgākā ietekme uz misiņa īpašībām un tehnoloģiskajām īpašībām kombinācijā ar citiem leģējošiem elementiem (alumīniju, dzelzi, alvu, niķeli).

Silīcija misiņi

Cietā stāvoklī silīcijs ievērojamos daudzumos šķīst misiņā, bet tā šķīdība samazinās, palielinoties cinka saturam. Cietā šķīduma reģions Asilīcija un cinka ietekmē strauji nobīdās vara leņķa virzienā (15. att. ) .

Palielinoties silīcija saturam sakausējuma struktūrā Cu - Zn - Si parādās jauns posms Uzhexagonal syngyny, kas ir plastmasa paaugstinātā temperatūrā un, atšķirībā no β - fāze ir polarizēta. Temperatūrai pazeminoties (zem 545°C), notiek k-fāzes eitektoīda sadalīšanāsα + γ ".

Silīcija misiņš, kas satur 20% Zn un 4% Si zemas elastības dēļ nav piemērots apstrādei ar spiedienu. Lai iegūtu deformētus pusfabrikātus, silīcija misiņus, kas satur<4% Si.

Nelielas silīcija piedevas uzlabo misiņa tehnoloģiskās īpašības liešanas un karstās formēšanas laikā, palielina mehāniskās īpašības un pretberzes īpašības

Niķelismisiņš

Misiņa sakausēšana ar niķeli palielina to mehāniskās īpašības un izturību pret koroziju. Niķeļa misiņš ir izturīgāks pret dezincifikāciju un korozijas plaisāšanu nekā citi misiņi.

Kā redzams no sakausējuma sistēmas fāzes diagrammas Cu – Zn – Ni (rīsi. 16), niķelim ir ievērojama ietekme uz misiņa struktūru, paplašinot cietā šķīduma apgabalu α

Leģējot ar niķeli, dažus divfāžu misiņus var pārveidot par vienfāzes.

L62 misiņa sakausēšana ar niķeli 2-3% (pēc svara) daudzumā ļauj iegūt vienfāzes sakausējumu ar smalkiem graudiem, augstām un vienmērīgām mehāniskām īpašībām un paaugstinātu izturību pret koroziju. Pateicoties niķeļa pievienošanai deformētu pusfabrikātu ražošanā, tiek novērsta tāda negatīva parādība kā dūriena struktūra.

Ieteikumi vara-cinka sakausējumu īpašību uzlabošanai, ņemot vērā ārvalstu pieredzi. Misiņa īpašības, kā arī sakausējumu sākotnējo sastāvdaļu tīrību, kausēšanas un liešanas metodes un veidus lielā mērā ietekmē to apstrādes un lādiņa sagatavošanas veidi.

Lai samazinātu porainības un burbuļu veidošanos loksnēs (sloksnēs) un lentēs, kas izgatavotas no L70, L68, L63 un L60 misiņa: izvairieties no lādiņa piesārņošanas ar fosforu; atkritumi skaidu veidā, kas satur eļļu, emulsiju utt., pirms kausēšanas tiek pakļauti oksidatīvai apdedzināšanai; kausējumam pievieno vara oksīdu 0,1-1,0 kg uz 100 kg lādiņa; pievērst īpašu uzmanību optimāliem liešanas un karstās velmēšanas apstākļiem; pirms aukstās velmēšanas atlaidiniet karsti velmētas sloksnes.

Lai palielinātu misiņa L68 un L70 izturību pret korozijas plaisāšanu, liela uzmanība jāpievērš aukstās velmēšanas un atlaidināšanas apstākļu izvēlei. Kopējam samazinājumam pēdējās aukstās velmēšanas laikā jābūt vairāk nekā 50%, optimālā atlaidināšanas temperatūra ir 260-280°C.

Lai palielinātu divfāzu misiņa izturību pret dezincifikāciju (un tas ir iespējams, ja proporcija β -fāze sakausējuma struktūrā ir aptuveni 30%) nepieciešams veikt termisko apstrādi temperatūras diapazonā 400-700°C (atkarībā no sakausējuma sastāva).

Lai novērstu L63 misiņu dezincēšanu un iegūtu kvalitatīvu virsmu spilgtas atlaidināšanas laikā (zvanveida un šahtas krāsnīs), rekristalizācijas atlaidināšanas temperatūra tiek uzturēta 450-470°C robežās. Šajā temperatūrā 1-4 stundu laikā tiek iegūta sloksne (lente) ar graudu izmēru 0,035-0,045 mm, stiepes izturību 33-35 kgf/mm 2 un relatīvo pagarinājumu 50%.

Metāla sacietēšana ļauj veikt dažas izmaiņas tā struktūrā, padarot to mīkstāku vai, gluži pretēji, cietāku. Rūdīšanas laikā daudz kas ir atkarīgs ne tikai no pašas sildīšanas, bet arī no dzesēšanas procesa un laika. Ražotāji galvenokārt rūdina tēraudu, padarot izstrādājumu izturīgāku, tomēr nepieciešamības gadījumā var rūdīt arī varu.

Vara rūdīšana - ražošanas process

Varš tiek sacietēts, izmantojot atkausēšanas metodi. Termiskās apstrādes laikā varu var padarīt mīkstāku vai cietāku atkarībā no tā, kam tas tiks izmantots nākotnē. Tomēr ir svarīgi atcerēties, ka vara rūdīšanas metode būtiski atšķiras no tērauda rūdīšanas veida.

Varš sacietē lēni atdzesējot gaisā. Ja nepieciešams iegūt mīkstāku struktūru, tad rūdīšanu veic, ātri atdzesējot metālu ūdenī uzreiz pēc karsēšanas. Ja jums ir nepieciešams iegūt ļoti mīkstu metālu, tad jums vajadzētu sildīt varu līdz sarkanai karstumam (tas ir aptuveni 600 °) un pēc tam nolaist to ūdenī. Pēc tam, kad izstrādājums ir izgājis deformācijas procesu un ieguvis vēlamo formu, to var atkal uzkarsēt līdz 400° un tad ļaut atdzist gaisā.

Vara cietināšanas iekārta

Varš tiek rūdīts speciālā šim nolūkam paredzētajā iekārtā. Ir vairāki rūdīšanas iekārtu veidi, taču mūsdienās vispopulārākās ir kļuvušas indukcijas iekārtas. Indukcijas iekārta ir lieliski piemērota vara sacietēšanai, ļaujot iegūt augstas kvalitātes produktu. Pateicoties HDTV aprīkojuma automatizētajai programmatūrai, tas ir konfigurēts ar augstu precizitāti, norādot sildīšanas laiku, temperatūru un metāla dzesēšanas metodi.

Ja uzņēmums pastāvīgi rūdīs metāla izstrādājumus, tad vislabāk būtu pievērst uzmanību īpašam aprīkojuma komplektam, kas paredzēts ērtai, ātrai rūdīšanai. Rūdīšanas kompleksā ELSIT ir viss nepieciešamais aprīkojums augstfrekvences rūdīšanai. Rūdīšanas kompleksā ietilpst: indukcijas iekārta, cietināšanas iekārta, manipulators un dzesēšanas modulis. Ja klientam ir nepieciešams rūdīt dažādu formu izstrādājumus, tad rūdīšanas kompleksā var iekļaut dažāda izmēra induktoru komplektu.

Grāvers 04-03-2010 20:17

Sākšu no tālienes...

Sporta medaļas taisu jau vairāk kā desmit gadus, bet ir jautājumi, ar kuriem sastopos nemitīgi, uz kuriem galīgās atbildes nekad neesmu uzzinājis.. vai kāds var palīdzēt? šeit ir viens no tiem..

Lai palielinātu elastību, presējot, misiņa sagatave ir jāatlaidina... un šeit sākas jautrība...

Šobrīd es izmantoju šo recepti L63 misiņa atkausēšanai (kas iegūta eksperimentāli):

Karsēšana cepeškrāsnī līdz t=560 C, noturot 1,5-2 stundas, atdzesējot gaisā..

Ar vienādiem parametriem (misiņa zīmols, apkopes režīms) izejas rezultāti ir pilnīgi atšķirīgi.

Vienā gadījumā visi “cāļi un pufi” ... misiņš kļūst “mīksts”, viegli deformējas un ar vienmērīgu, spoguļgludu virsmu (atbilst zīmoga “spogulim”).

Citā variantā viss it kā pa vecam.. “mīksts” (plastmasa), tikai tur, kur jābūt “spogulim”, parādās viegls, tikko manāms “apelsīna mizas celulīts”.. šķiet sīkums, bet tā ir šausmīgi nepatīkami

Jautājums ir...

Vai kāds ir saskāries ar līdzīgu problēmu un kā tā tika atrisināta?

Interesē temperatūra, turēšanas laiks sildīšanas un dzesēšanas laikā (metode) ..

Kā arī, vai ir iespējams “izārstēt” ar celulītu inficētās misiņa sagataves (nepareiza apkope)?

Visu cieņu, Endrjū.

Ress75 04-03-2010 20:47

Rotu tehnikā ir tāda tehnika: sauc p.. (garāk neatceros) Punkts ir atkārtota atkausēšana (6 reizes) sudraba utt.. Metāls sāk slīpēt no izstrādājuma iekšpuses un ar katru ciklu lokāli produkta virsma uzbriest - tāds tuksneša reljefs parādās ar apelsīna miziņu. Vispār skaisti.Tad ir dabīgā balināšana utt.Varbūt šeit iznāks kas līdzīgs?

YUZON 04-03-2010 21:45

Tieši visu L 63? vai varbūt PM

Grāvers 04-03-2010 22:08

citāts: Vai misiņš ir no vienas un tās pašas partijas, vai ir dažādi materiāli?

Tieši visu L 63? vai varbūt PM

Pirmā ballīte..

Reizēm griež trīs loksnes (pat ja pieņemam, ka loksnes ir dažādas, visas sagataves tiek vestas vienā maisā, tas ir apmēram 900 gab, 300 gab. uz loksni), es atlaidinu... daļa ir normāli, daļa ir “celulīts” (t.i., viena partija pēc apkopes ir normāla, cita problēma).

Tiesa gan, pieļauju, ka turēšanas laiks krāsnī atšķiras..

Problēmas ar temperatūras atšķirībām ir izslēgtas.. cepeškrāsns ļauj uzturēt temperatūru "+"_"-" 1 grāds C

Bez atkausēšanas nav "celulīta", bet arī ir tik grūti izspiest šādu sagatavi.

Ja kāds ar to ir saskāries, vai ir garantēta recepte?

Būt “mīkstam” un bez “celulīta”...?

Grāvers 04-03-2010 22:19

Vai kāds zina, kādos apstākļos (pārsniedzot kādus parametrus) notiek šī nejaukā lieta?

sm īpašs 04-03-2010 23:35

Iespējams, “googlējot” vaicājumu par misiņa atlaidināšanas defektiem, tas varētu kaut ko noskaidrot...

YUZON 05-03-2010 11:53

Varat arī izmēģināt:

Nav nepieciešams taisīt garu slēdža ātrumu, atbilstoši procesam: ielāde pie t=600 C, iesildīšanās pie aptuveni 1 mm/min. Kad temperatūra ir izlīdzinājusies, atdzesējiet to gaisā vai ar ūdeni.

IMHO: Ilgstoši pakļaujoties oksidējošas atmosfēras iedarbībai, cinks sāk oksidēties un “saskrāpēt” virsmu.

Un dažreiz vainīgi ir lokšņu veltņi (tie nevar tikt galā ar savu tehnisko procesu)

Grāvers 05-03-2010 14:41

Eksperimentējot ar t=600 C, man bija garantēts "celulīts", lai gan ekspozīcijas laiks bija garš.

Tuvākajā laikā atkal būs iespēja eksperimentēt..

Mēģināšu samazināt laiku, ko gabaliņi pavada cepeškrāsnī..

Nestor74 05-03-2010 16:39

2Grāveris

Pēc brīvdienām pārbaudīšu ar draugiem (puiši daudz strādā ar misiņu - suvenīri, apbalvošanas piederumi), varbūt viņi man var kaut ko pastāstīt, es rakstīšu, ja līdz tam brīdim šis jautājums joprojām ir aktuāls.

YUZON 05-03-2010 16:50

citāts: Mēģināšu samazināt laiku, ko gabaliņi pavada cepeškrāsnī..

Laika ziņā: jo mazāk, jo labāk. kamēr cepeškrāsns atgriežas normālā režīmā.

Nesūtiet ciešā iepakojumā.

Boule 05-03-2010 17:28

jūs varat, savas 5 kapeikas: taisni ūdenī, bez gaisa iedarbības

Boule 05-03-2010 17:29

vienkārša vara sakausējumu rūdīšana ir tieši pretēja tēraudu rūdīšanai - palielinās elastība

Grāvers 05-03-2010 20:12

citāts: pēc brīvdienām pārbaudīšu ar draugiem (puiši daudz strādā ar misiņu - suvenīri, apbalvošanas piederumi), varbūt viņi man var kaut ko pastāstīt, es atbildēšu, ja līdz tam brīdim šis jautājums joprojām ir aktuāls.

Jebkurš padoms ir aktuāls!

Un praktiskā pieredze ir īpaši svarīga!

citāts: ielādējiet uz 600 un pārslēdziet cepeškrāsni uz t=560.

Nesūtiet ciešā iepakojumā.

Es mēģināju atdzesēt ūdenī.. bet atkal sagatavju ekspozīcija cepeškrāsnī bija ievērojama, un partijā viss bija pēc iespējas “stingrāk”.

Iespējams, tas bija iemesls neveiksmei...

Grāvers 12-03-2010 19:52

Notika tas, ko vismazāk gaidīju...

Īsumā stāsts ir šāds...

Es pasūtīju divas misiņa loksnes un bez pārbaudes nosūtīju uz ražošanu.

Izrādījās, ka viena loksne, kā pasūtīta, bija misiņa (L63), bet otrā - bronzas (zīmols nezināms, ir patīkami rozā nokrāsa).

Bronza man tehniski neder. īpašības.

Tāpēc visa ballīte, lai nebūtu lieki, pārceļas uz krāmu tirgu.

Varbūt kādam vajadzēs?!!

Šeit ir no šī materiāla izgatavota sagatavju fotogrāfija un “pārbaudes” medaļa.

Grāvers 13-03-2010 09:27

Veicu eksperimentu ar jaunu partiju... “minimālais nepieciešamais” turēšanas laiks cepeškrāsnī + “irdenā” iekraušana + dzesēšana ūdenī.”.

Eksperiments bija veiksmīgs... "celulīta" nav!

Liels paldies vienas telts kemperiem “Bul” un “YUZON” par praktiskiem padomiem!!!

Atvainojos par uzmācīgo..

Vai ir iespējams “atjaunot” misiņu pēc nepareizas apkopes?

Visu cieņu, Endrjū.