Virpu vadotņu remonts ar kompozītmateriāliem. Virpu virzošo gultu remonts

Kasīšanas mašīnu vadotnes ir viena no visvairāk efektīvi veidiģeometrisko un tehniskie parametrišī pagrieziena vienība un citas vienības. To lieto ļoti bieži un uzrāda izcilus remontdarbu rezultātus.

1 Vadošo gultu skrāpēšana — kad tas tiek darīts?

Jebkurš speciālists zina, ka izmantoto mašīnu remonts dažādi uzņēmumi, saskaņā ar iepriekš noteiktu kalendāra plāns uzskatīja par ļoti svarīgu procedūru. Plānveida remontdarbu laikā tiek atjaunoti dažādi apstrādes bloku mehānismi, tajā skaitā vadotnes.

Arī sliedes var būt jāatjauno ārpus grafika, ja tām nepieciešams tūlītējs remonts. To nodiluma vērtība tiek noteikta ar īpašu metodi, kuru mēs aprakstīsim. Vadītāju stāvokļa pārbaude tiek veikta, izmantojot zondes un vadības lineālu. Pēdējās garums vienmēr tiek izvēlēts tā, lai tas būtu vismaz 2/3 no pārbaudāmās virsmas garuma.

Nodiluma daudzuma noteikšanas shēma ir šāda:

- tiek notīrīta mūs interesējošā mezgla virsma, lai no tā noņemtu nopietnas skrāpējumus un iedobumus;

- lineālu novieto uz vadotnes un, izmantojot zondes, mēra atstarpi starp tām (mērījumus veic ik pēc 30–50 centimetriem visā mašīnas elementa garumā).

Vieta, kur atstarpe ir maksimāla, tiek noteikta kā zona, kurā ir maksimālās izmaiņas vadotnes taisnumā (tas ir, tai ir acīmredzams nodilums). Tālāk tiek veikts nākamais testa solis, kas ļauj noteikt vadotnes plakanumu. Tas tiek darīts šādi:

- uz vienādu ģeometrisko parametru flīzēm uzliek lineālu;

- izmantojot zondes, lai noteiktu attālumu starp mērinstruments un pētāmā virsma.

Līdzīga darbība tiek veikta 2-3 punktos visā garumā un dažādos virzienos. Pieredzējuši speciālisti padara pārbaudi vēl vienkāršāku. Viņi ņem mazas ļoti plāna papīra loksnes (piemēram, cigarešu papīru, kura biezums nepārsniedz 0,02 milimetrus), izliek tās uz vadotnēm vairākās vietās un pēc tam piespiež ar lineālu.

Tālāk no mērierīces apakšas šīs lapas tiek izvilktas pa vienai. Kad detaļas taisnums nav salauzts, papīra gabaliņiem var tikai nogriezt galus, bet nevilkt ārā. Horizontālo vadotņu stāvokli pārbauda, izmantojot līmeni un tiltu:

- tie tiek novietoti uz tās rāmja daļas, kas vizuāli šķiet maksimāli nolietota (šādā griezumā līmenī burbulis novirzīsies dažādos virzienos aptuveni vienādos attālumos);

- pārvietot mērinstrumentus uz blakus zonu, kur tiek atzīmēta burbuļa novirze, ievadot rādījumu grafa tabulā;

- pēc tam pārvietojiet tiltu tālāk un vēlreiz ierakstiet rezultātu.

Pamatojoties uz tabulu, pēc tam ir viegli noteikt, kur tieši ir noticis nodilums.

2 Kā tiek nokasītas mašīnas vadotnes - vispārīgi noteikumi

Gulta ir novietota uz stingras grīdas segums vai uz īpaša stenda, pēc kura to pārbauda pēc līmeņa garenvirzienā (tiek veikta iepriekš aprakstītā pārbaude), un pēc tam šķērsvirzienā. Izmantojot ķīļus vai apavus, pēc iespējas precīzāk noregulējiet gultas atrašanās vietu.

To var novietot arī uz domkrata skrūvēm. Šajā gadījumā gultas stāvokļa regulēšana būs ļoti vienkārša, tikai nepieciešams to nolaist vai pacelt, pieskrūvējot vai atskrūvējot skrūves. Rāmim pareizā stāvokļa piešķiršanas darbība tiek turpināta, līdz burbulis līmenī tiek fiksēts pie nulles atzīmes.

Pēc izlīdzināšanas pabeigšanas tos nosaka ar pamatnes virsmu. Tas kalpos kā vadlīnijas atjaunoto vadotņu paralēlisma izsekošanai. Ja mēs runājam o, bāzes visbiežāk izvēlas tās vadotnes, kas iet zem galvas (aizmugures). Prakse rāda, ka tieši tie iekārtu darbības laikā nolietojas vismazāk. Vadlīnijas, kas izvēlētas kā galvenās, vēlams iepriekš noberzt. Tas novērsīs nelielu nodilumu.

Pēc tam var sākt skrāpēt gultu, nepārtraukti pārbaudot apstrādājamo virsmu paralēlismu. Lai pārbaudītu atjaunotā elementa izliekumu (spirāli), dažos gadījumos tiek izmantots indikators. Bet tā izmantošana pašlaik tiek atzīta par neuzticamu, jo bāzes vadotnes ir novirzes (līdz 0,01 mm) no horizontālās. Šāda novirze radīs ievērojamu aprēķina kļūdu, kas būs lielāka, jo lielāks ir testa indikatora turētāja pagarinājums.

Mēs atzīmējam faktu, ka bieži tiek pārkāpts vadotņu paralēlisms zem galvas balsta attiecībā pret ritošā veltņa un skrūves, kā arī padeves kastes stiprinājuma plaknēm. Atkāpes no paralēlisma kļūst lielākas kā liels daudzums vienībā ir veikts plānotais remonts. Katru reizi remontētājiem ir jāpavada daudz laika, komplektējot iekārtu, jo norādītā veltņa, skrūves un padeves kastes pielikšanas vietai process ir patiešām laikietilpīgs un sarežģīts.

Pēc visu virsmu sagatavošanas pabeigšanas viņi sāk skrāpēt vadotnes. Procedūras laikā pastāvīgi tiek uzraudzīta to spirālveida savīšana un paralēlisms.

- Zem savilkšanas stieņiem un tieši zem ratiņiem. Nav pieļaujama novirze no paralēlisma garumā, kas pārsniedz 15 mikronus.

- Atbalsts (šķērsvirziena). Taisnībai kļūda iespējama līdz 10 mikroniem, paralēlismam - līdz 15 mikroniem (rādītājus kontrolē kalibrēšanas tilts un kalibrēšanas plāksne).

- Rati (savpusēji ceļveži). Darba laikā pārliecinieties, ka paralēlisma starpība starp skrūves asi un vadotnēm nepārsniedz 35 mikronus, izmantojot trīsstūrveida lineālu.

- Rati (garenvirziena vadotnes). Ja šie agregāta elementi ir pietiekami stipri nolietojušies, to atjaunošanai obligāti jāizmanto pretberzes savienojumi. Aprakstītajā darba posmā ir svarīgi panākt adekvātu vārpstas (gaitas) un tās sēdvietas koaksialitāti, pārvietošanās sliedes saķeres uzticamību garenvirzienā ar zobstieni un zobratu, vārpstas perpendikularitāti. ass un suporta kustība šķērsvirzienā.

Nākotnē restaurācija tiks veikta, izmantojot astes balsta vadotņu pretberzes sastāvu. Šo procedūru mērķis ir sasniegt:

- rāmja vadotņu un spalvu ass paralēlisms (20 cm garumā iespējama kļūda līdz 30 mikroniem);

- spalvu un vārpstas cauruma koaksialitāte (horizontālajā plaknē pieļaujamās novirzes 30 cm garumā ir 10 mikroni, vertikālā plaknē - 30 mikroni).

Darbgalda, virpas vai cita gulta ir galvenā pamatnes daļa, uz kuras atrodas un nostiprinātas gandrīz visas sastāvdaļas un detaļas, un visi kustīgie mehānismi un detaļas pārvietojas attiecībā pret gultu. Šajā rakstā tiks aprakstīts viss svarīgi punkti kas saistīti ar gultas precizitāti, pārbaudi un atjaunošanu virpas ar skrāpēšanas palīdzību, kā arī tiks apskatītas ierīces šim un citām niansēm.

Jebkura darbgalda gultnei jābūt ar pietiekami augstu stingrību, jānodrošina, lai iekārta ilgstoši uzturētu nepieciešamo precizitāti, un tajā pašā laikā jāļauj viegli noņemt skaidas no griešanas zonas. Turklāt ar pietiekamu stingrību un precizitāti rāmja izmēriem un svaram jābūt minimālam. Protams, gultu dizains un formas ir dažādas un tās nosaka mašīnas mērķis un izmēri.

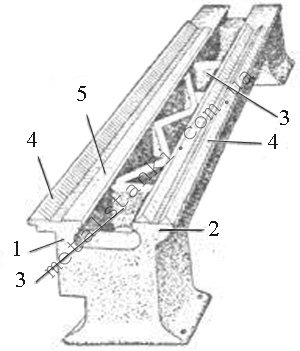

Vidēja izmēra virpas pamatne ir atlieta dobas korpusa daļas veidā (skat. 1. attēlu), un, lai mašīnas gultni padarītu stingrāku, ar nelielu svaru (un ar skaidu noņemšanas iespēju), gareniskās ribas. no gultas ir savienotas pa diagonāli (1.b att.) vai paralēli (1. att. a) starpsienas, kuras ir atlietas vienā gabalā ar rāmi.

Nu, uz gultas gareniskajām ribām ir vadotnes, kas paredzētas mašīnas balsta un astes balsta gareniskajai kustībai. Gultas vadotņu izmēri un forma atšķiras, piemēram, lielākajā daļā vidēja izmēra mašīnu tās parasti veido plakanu un trīsstūrveida vadotņu kombināciju ar ārējām vadotnēm, ko izmanto suporta uzstādīšanai un pārvietošanai, un iekšējās vadotnes kalpo uzstādīšanai. , pārvietojiet un nostipriniet aizmugurējo balstu.

Kā jau teicu, metāla griešanas mašīnu gultas (kā arī āmuru un tvaika dzinēji) parasti ir plakanas, trīsstūrveida (V-veida) vadotnes, kā arī prizmatiskas. Un vadotnes baložu astes veidā tiek izgatavotas uz metāla griešanas mašīnu suportiem un galdiem, dažādiem slīdņiem utt.

Jebkuras mašīnas precizitāte, protams, ir atkarīga no izgatavošanas precizitātes un gultu vadotņu un citu savienojošo daļu stāvokļa, tāpēc mašīnas vadotnes tiek rūpīgi apstrādātas (labi vai atjaunotas, ja mašīna ir nolietojusies, kā un ar kādu palīdzību tas tiek darīts, es sīkāk rakstīšu tālāk).

Parasti mašīnu gultas tiek izlietas no pelēkā čuguna (tā numurs ir saskaņā ar GOST 1412-70). Visbiežāk mazo un vidējo padomju darbgaldu gultas tika lietas no pelēkā čuguna SCH21-41, bet smagāku mašīnu gultas no pelēkā čuguna SCh32-52.

Jāpiemin, ka čuguna gultām ir zemas iekārtas izmaksas, lielāka vibrācijas pretestība, turklāt tās ir vieglāk apstrādājamas un restaurējamas). Bet galvenais čuguna gultu trūkums ir tas, ka to vadotnes ir īslaicīgas, jo tās ātri nolietojas, un čuguna gultas svars ir diezgan liels (lai gan daudzām mašīnām liels svars ir vairāk pluss nekā mīnuss).

Un tāpēc, lai izvairītos no iepriekš aprakstītajiem trūkumiem, arvien biežāk viņi sāk ražot metinātās gultas no tērauda, kas, protams, ir nodilumizturīgāks nekā čuguns. Un dažām retām smagām un liela izmēra mašīnām gultas ir izgatavotas no dzelzsbetona.

Bet tomēr čuguna gultas ir visizplatītākās, un tām ir savas priekšrocības. Turklāt ar rūpīgu kopšanu (savlaicīga eļļošana un skaidu noņemšana) čuguna gultas ir diezgan izturīgas, turklāt gandrīz vienmēr ir iespējams atjaunot nolietotu gultu, turklāt ar savām rokām, neizmantojot dārgas garenēveles. vai slīpmašīnas, bet kā to izdarīt ar kā palīdzību, es sīkāk aprakstīšu tālāk.

Gultas (un citu mezglu) montāža ar detaļām, kas pakāpeniski pārvietojas pa to, ir saistīta ar vadotņu apdari un šo daļu savienojuma uzstādīšanu. Mašīnbūvē pakāpeniski kustīgo savienojošo detaļu virsmas apstrādā, izmantojot skrāpēšanu, smalko ēvelēšanu ar platām frēzēm, kā arī slīpēšanu un pārklāšanu.

Bet, neskatoties uz to, ka skrāpēšana ir diezgan laikietilpīga darbība (un, kur iespējams, to aizstāj ar slīpēšanu), to izmanto, lai atjaunotu gultas vadotnes (un ne tikai). Galu galā ne visiem ir slīpmašīna. Un, lai atjaunotu mašīnas gultu ar skrāpēšanas palīdzību, jums vienkārši jāiegādājas skrāpis un kāds cits instruments un armatūra (kurus, starp citu, varat izgatavot pats, bet tas tiks rakstīts zemāk), un esiet pacietīgs.

Sīkāk jau rakstīju par skrāpjiem (kas tie ir) un skrāpēšanu, un tur ir aprakstīti arī paša skrāpēšanas procesa pamati, kvalitātes kontrole un citi. svarīgas nianses. Tāpēc ikvienam, kurš nolēma patstāvīgi atjaunot savas mašīnas gultni, vispirms ir ieteicams izlasīt pirmo rakstu par skrāpēšanas procesu, noklikšķinot uz iepriekš esošās saites, un pēc tam lasīt to, ko es aprakstīšu tālāk.

Virpas gultnes skrāpēšana, kā arī translācijas kustīgo daļu savienošana ar to.

Zemāk aprakstīšu gultnes skrāpēšanu un virpas pakāpeniski kustīgās daļas, kurām gultnes vadotnes garums ir lielāks par 3 m. Tiem, kam ir mašīna ar mazākām detaļām, strādāt kļūs vēl vieglāk.

Un tāpēc pirms darba uzsākšanas, iesācējiem, jāatceras, ka 2. attēlā redzamajām lidmašīnām jāatbilst noteiktām prasībām, kuras es uzskaitīšu zemāk:

- vadotnēm jābūt taisnām garenvirzienā 0,02 mm robežās 1 metra (1000 mm) garumā;

- un vadotņu neparalēlitāte visā to garumā nedrīkst pārsniegt tos pašus 0,02 mm;

- turklāt mašīnas pamatne nedrīkst būt spirāliski izliekta visā tās garumā, pieļaujama tikai 0,03 mm novirze (jo mazāka, jo labāk) 1 metra (1000 mm) garumā;

- suporta (apakšējām) daļām, kas savienotas ar rāmi, cieši jāpieguļ pie rāmja vadotnēm, vai arī starp to un vadotni ir atļauts ievietot zondi, kuras biezums nav lielāks par 0,04 mm. ne vairāk kā 25 mm;

- suporta apakšējās daļas šķērsvirziena vadotnēm jābūt paralēlām viena otrai un tieši perpendikulārām rāmja vadotnēm, savukārt pielaide novirzēm no paralēlisma un perpendikularitātes ir ne vairāk kā 0,02 mm, atkal 1000 mm garumā;

- un vadotņu skrāpēšanas precizitātei vajadzētu izrādīties tādai, lai, pārbaudot krāsu, no rāmja, kura izmēri ir 25x25 mm, jūs iegūtu 12-15 plankumus kvadrātā (par kvalitātes kontroli jau rakstīju rakstā par skrāpjiem un skrāpēšanu - saite uz iepriekš minēto rakstu);

Mašīnas gultnes skrāpēšanas process.

Pirms skrāpēšanas rāmis jāuzstāda uz masīvas pamatnes un pēc tam, izmantojot stieņa (vai rāmja) līmeni, izlīdzina rāmi garenvirzienā un šķērsvirzienā. Mēs sākam skrāpēt ar pamatnes virsmas.

Mašīnas gulta ar suportu: 1 - plakne instrumentu turētājam, 2 - šķērsslīdnis, 3 - šķērsslīdnes vadotnes, 4 un 13 - atbalsta virsmas, kas savienojas ar gultu, 7,8,9 - vadotnes astes zolei, 5 ,10 un 12 - suporta augšējās vadotnes, 6 un 11 - apakšējās vadotnes suporta saspiešanas stieņiem, 14 - šķērsslīdņa ķīlis, 15 - 18 - suporta šķērsvirziena vadotnes.

Un pamatnes virsmas uz gultas ir izvēlētas tā, lai visas pārējās vadotnes varētu apgriezt attiecībā pret tām, kā arī var uzstādīt un regulēt mašīnas balstu, plaknes 6, 8, 12 - skatiet 2. attēlu.

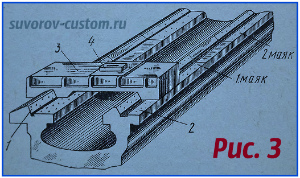

Skrāpēšanai paredzētās plaknes (tas ir, mašīnas pamatnes vadotnes) pārbauda, vai nav krāsotas ar īpašu lineālu (piemēram, ShD-630 - GOST 8026) vai speciālu plāksni 3 (sk. 3. attēlu zemāk), kurā uz vadotnēm uzliktās darba virsmas profils atbilst gultas vadotņu profilam, kuras jāatjauno ar skrāpēšanas palīdzību (kam nav plāksnes, var izmantot arī mašīnas balstu, bet no Protams, tas var būt nolietojies, tāpēc ir vēlams izmantot plāksni).

3. plāksnes augšpusē ir speciāla plakana vadības platforma, kas ir paralēla apakšējām virsmām un uz kuras ir uzstādīts stienis vai rāmja līmenis.

Perforēšanas bākas uz mašīnas gultnes vadotnēm:

1 un 2 - vadotnes, 3 - skrāpēšanas plāksne, 4 - līmenis.

Trīsstūrveida (prizmatiskas) un plakanas vadotnes vispirms tiek rupji nokasītas gar lineālu un pēc tam uz aptuveni notīrītajām plaknēm tiek uzliktas tā saucamās bākas.

Bāku pielietošanas būtība ir tāda, ka tikai uz vadotnes virsmas mazs gabals, kas ir nedaudz garāks par pašas plāksnes garumu. Un, pārbaudot, vai plāksnē nav krāsas, jums vajadzētu skrāpēt, līdz vadotņu plaknes sāk vienmērīgi nokrāsot (sīkāk par krāsas pārbaudi rakstīju rakstā par skrāpjiem un skrāpēšanu - saite iepriekš).

Nu, instalēta augšējā platforma plātnes līmenis nedrīkst norādīt novirzes no horizontālās plaknes ne šķērsvirzienā, ne garenvirzienā. Bākas tiek uzliktas abos vadotņu galos, bet, ja skrāpēšana tiek veikta gar lineālu un līmeni, tad pārējā mašīnas gultnē bākas jāuzliek tādā attālumā viena no otras, lai vadības lineāls tās pārklājas garumā. Un jo tuvāk bākas tiek pieliktas viena otrai, jo precīzāka būs vadotņu nokasīšana.

Vidējās bākas tiek uzliktas tāpat kā galējās, taču, tām padziļinot, pašu bāku skrāpēšanu pastāvīgi kontrolē lineāls, plāksne vai “lidmašīna” (tilts - vairāk par to zemāk) ar līmeni. uzlikt uz tiem.

Izpildot katru no bākugunīm (ar tās vadību uz nākamo), mēs visas bākas pakāpeniski nogādājam vienā līmenī un galu galā tās visas atradīsies uz vienas taisnes. Jāņem vērā, ka visas bākugunis ir jānovieto un jāveic ļoti rūpīgi, jo vēlāk tās būs pamats starp tām esošo laukumu (bākugunis) apgriešanai.

Laukumus starp bākām nokasām pa lineālu parastajā veidā, bet uz pašām bākām krāsotie laukumi (plankumi) neskrāpjas. Nu, mēs skrāpējam laukumus starp bākugunīm, līdz virsma starp bākugunīm un uz bākugunīm ir pārklāta ar vienmērīgi izvietotiem plankumiem, bet mazākā skaitā, nekā nepieciešams beidzot nokasītai vadotņu virsmai.

Pēc sekciju nokasīšanas pabeigšanas starp bākugunīm ir jāpārbauda visas vadotnes virsmas taisnums, ja nepieciešams, jālabo neprecizitātes un pēc tam varat turpināt pēdējo nokasīšanu. Galīgo skrāpēšanu veicam ar spīdumu uz plāksnes (par pārbaudi pēc spīduma rakstīju pirmajā rakstā par skrāpēšanu - saite augstāk) vai ar spīdumu uz suporta, un tie kontrolē visu vadotņu virsmu ar lineālu un līmeni.

Pēc galvenās pamatnes nokasīšanas (vadlīnijas suportam) tās nokasa tālāk astes balsta vadotņu plaknes - šīs plaknes 5.7 un 10 ir parādītas 2. attēlā.

Mašīnas gultnes vadotņu plaknes, kas parādītas attēlā ar cipariem 5 un 10, tiek nokasītas gar bākugunīm un pārbaudītas, izmantojot plāksni, kā aprakstīts iepriekš. Nu, mēs pārbaudām plaknes 10 un astes statņa prizmatiskās vadotnes 7 paralēlismu ar indikatora palīdzību, kas ir uzstādīts uz plāksnes (es runāšu par speciālo tilta ierīci vai, kā to sauc arī par "lidmašīnu"). , sīkāk nedaudz vēlāk).

Suportu skrāpēšana.

Vispār šis raksts ir par mašīnas gultu un tās restaurāciju, bet ar gultu saistās arī citas mašīnas daļas, kuras arī nolietojas un būtu jāatjauno un protams nav jēgas atjaunot tikai gultu. Tāpēc suporta skrāpēšana tiks aprakstīta tālāk.

Virpas suporta apakšējās daļas nokasīšana jāsāk ar apakšējo bīdāmo vadotņu virsmu uzstādīšanu, kas sakrīt (berzē) ar gultas vadotnēm. Šīs plaknes ir parādītas 2. attēlā ar numuriem 4 un 13. Un tā kā šo plakņu garums ir ļoti mazs, tās tiek nokasītas un pārbaudītas pret lineālu un mašīnas pamatni (vai uz īpašas plāksnes, kurai ir darba virsmas profils). no gultas vadotnēm — tas ir, gultas modelis). Suporta apakšējās daļas apakšējās bīdāmās virsmas beidzot tiek nokasītas gar gultas vadotnēm.

Un, kad ir pabeigta apakšējo vadotņu un suporta apakšējās daļas skrāpēšana, varat sākt skrāpēt suporta šķērsvirziena vadotnes, kuru profils ir izgatavots dīgļu astes veidā - tās ir virsmas ar numuru 16, 17,18 parādīts 2. attēlā. Šīs virsmas (plaknes) tiek izmantotas, lai pārvietotu suporta šķērsslīdni.

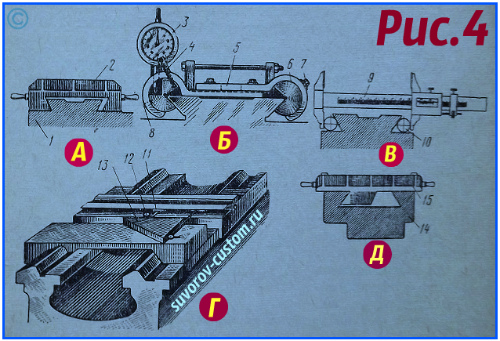

Suporta nokasīšana un apakšējo suportu vadotņu taisnuma pārbaude: A - skrāpēšana ar skrāpēšanas plāksni, B - suportu vadotņu pārbaude ar slīdni ar indikatoru, C - suportu vadotņu pārbaude ar rullīšiem, D - vadotņu pārbaude ar slīdnis ar indikatoru un vadības kvadrātu, D - vadotņu slīpas virsmas nokasīšana ar skrāpja plāksni.

Sākumā mēs rupji nokasām visas savienojošās virsmas gar leņķisko lineālu un pēc tam noliekam suporta 1 apakšējo daļu uz gultas (sk. 4.a attēlu) un ar speciālas skrāpēšanas plāksnes 2 palīdzību nokasām šķērseniskās vadotnes, kas savienojiet ar mašīnas suporta šķērspadeves slīdni (ja nav īpašas plāksnes, mēs to nokasām ar skrāpi manuāli ar pastāvīgu pārbaudi ar leņķisko lineālu krāsai).

Kad mēs panākam vienmērīgu plankumu izvietojumu, varam nokasīt otru leņķisko (slīpu) plakni. Darba procesā ir nepieciešams periodiski pārbaudīt plaknes, izmantojot īpašu ierīci (rāpuļprogrammu), kas parādīta 4.b attēlā, uz kuras ir fiksēts 3 stundu indikators. Šajā ierīcē ir uzstādīti cilindri 6, kas tiek pievilkti ar skrūvēm 7 un tapu 8. Ierīces cilindriem 6 ir precīzs profils divšķautņu leņķis baložu aste cieši jāpiespiež pie pārbaudāmajām plaknēm, tad augšpusē piestiprinātā indikatora deguns balstās pret vadības kvadrāta 13 plauktu (sk. 4.d attēlu).

Kvadrāts 13 jāuzstāda uz speciāla statīva (tas ir iespējams uz astes balsta apakšējās plāksnes) un tad vienu no kvadrāta malām novietojam tieši paralēli mašīnas pamatnes vadotnēm. Un tagad, pārvietojot ierīci (slīdni 11) visā slīpās baložu astes vadotnes garumā, indikatora deguns 12 slīdēs gar trīsstūra malu un parādīs šīs virsmas novirzi no perpendikularitātes. Ja pārbaudes laikā ir redzami apmierinoši rezultāti pielaides robežās (pielaides rakstīju augstāk), tad var veikt galīgo (apdares) skrāpēšanu.

Kam šādas ierīces nav, tad plakņu paralēlisma pārbaudei var izmantot divus identiskus rullīšus, kas parādīti 4c attēlā (piemēram, rullīši no piemērota diametra gultņa) un suportu 9 (vēlams mikrometru).

Pēdējā nokasīšana.

Mēs veicam pēdējo nokasīšanu gar virzošajām plaknēm šķērssuports. Un kad ir pabeigta suporta šķērsenisko vadotņu trīs plakņu (viena slīpa un divas plakana) regulēšana, tad ķīlis 14 ir jānokasa (2. att.).

Vienlaicīgi uzklājam krāsu (piemēram, prūšu zilu) uz tām ragavu virsmām, kuras sader (kontaktējas) ar ķīli, tad uzklājam uz krusta ragavu vadotnēm un ar nelielu āmuru uzklājam vieglus sitienus. ķīli un ievietojiet to starp suporta un ragavu vadotņu plaknēm.

Tagad jums ir vairākas reizes jāpārvieto šķērsslīdnis uz priekšu un atpakaļ (kopā ar ķīli) un pēc tam uzmanīgi jānoņem ķīlis. Atliek, sekojot krāsas pēdām (tas nozīmē izspiedumiem), tās ar skrāpi noņemt no ķīļa virsmas, tas ir, nokasīt.

Ja tiek taisīts jauns ķīlis, tad pēc pēdējās nokasīšanas no ķīļa nogriežam lieko (garumā) un izfrēzējam izgriezumu ķīļa regulēšanas skrūvei.

Mašīnas gultnes paralēlisma, taisnuma un spirāluma pārbaude.

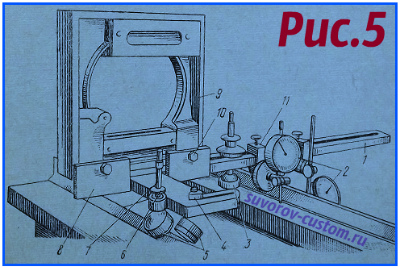

Verifikācijai tiek izmantotas dažādas ierīces. Visizplatītākā ierīce, ko sauc par tiltu (tautā "lidmašīnu"), ir parādīta 5. attēlā. Tam ir pamatne 1, kas izgatavota no lokšņu metāla, vismaz 10 mm bieza, kurai ir T forma (dažreiz H forma) un četri balsti 5 un papildu balsts 3.

Balstiem ar numuru 5 attēlā ir iespēja pārvietoties vertikālā plaknē gar tapām 7 un nostiprināt tās ar uzgriežņiem 6. Pārējie divi balsti var pārvietoties horizontālā plaknē (gareniskajām rievām), labi, tie ir fiksēti iekšā vēlamo pozīciju izmantojot uzgriežņus 4. Balsti 5 var pārvietoties un pārvietoties atkarībā no rāmja vadotņu platuma un attāluma starp tiem. Un atbalsts 3 spēj pārvietoties horizontālā un vertikālā plaknē.

Ir arī bloks 8, kas ir stingri piestiprināts pie pamatnes 1 ar skrūvēm (tās nav parādītas attēlā), un rāmja līmenis 9 ir piestiprināts pie bloka 8, izmantojot skrūves 10. Nostiprināmajam līmenim jābūt ar galvenās ampulas dalījuma vērtība 0,02 iedobes jeb 0,05) uz 1000 mm. Ierīcei ir arī speciālas iespīlēšanas mezgli 11, kuros ir piestiprināti divi 2. Indikatoru 2 novietojums vienmēr ir regulējams, un stiprinājuma bloki, kas tos nostiprina, var nostiprināt dažādās vietās uz pamatnes (atkarībā no mašīnas izmēra gulta).

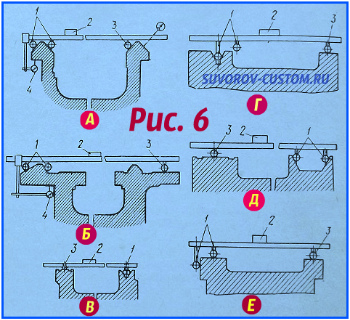

6. attēlā parādīti ceļvežu pārbaudes piemēri, izmantojot īpašu ierīci - tiltu (lidmašīnas cilvēkiem). 6.a attēlā parādīta trīsstūrveida (trapecveida, prizmatiska) profila vadotņu pārbaude. Vadlīnijas ar šādu profilu parasti tiek izgatavotas pie torņu virpu gultnēm.

Kā redzams 6.a attēlā, četri armatūras balsti 1 (attēlā redzami tikai 2 balsti) ir novietoti uz rāmja kreisās prizmatiskās vadotnes, un viens balsts 3 balstās uz vienu no labās vadotnes malām. rāmis. Balsti ir izgatavoti rullīšu veidā - bieži vien iekšā paštaisītas ierīcesšāda veida tiek izmantoti piemērota izmēra gultņi, bet tomēr jāņem vērā, ka gultņiem ir spraugas starp skrējieniem. Tāpēc daudz precīzāk būs rullīšu (gultņu) vietā uzstādīt stingrus balstus (slīdņus).

Kā redzams 6.a attēlā, četri armatūras balsti 1 (attēlā redzami tikai 2 balsti) ir novietoti uz rāmja kreisās prizmatiskās vadotnes, un viens balsts 3 balstās uz vienu no labās vadotnes malām. rāmis. Balsti ir izgatavoti rullīšu veidā - bieži vien iekšā paštaisītas ierīcesšāda veida tiek izmantoti piemērota izmēra gultņi, bet tomēr jāņem vērā, ka gultņiem ir spraugas starp skrējieniem. Tāpēc daudz precīzāk būs rullīšu (gultņu) vietā uzstādīt stingrus balstus (slīdņus).

Pārvietojot tiltu (lidmašīnu) pa rāmja vadotnēm, 4 stundu indikators nosaka kreisā virzošā rāmja paralēlismu attiecībā pret pamatvirsmu (6.a attēlā pamatvirsma ir vieta, kur atrodas indikatora deguns 4).

Un saskaņā ar 2. līmeni (varat izmantot nevis rāmi, bet gan stieņa līmeni), kas ir uzstādīts pāri rāmja vadotnēm, nosaka vadotņu spirālveida izliekumu (tas ir, vadotņu virsmu novirzi horizontālā plakne). Rakstā iepriekš publicēju pielaides novirzēm, ceru, ka tas ir skaidrs, turpināsim.

Labā virzošā rāmja otrās puses pārbaude tiek veikta atbilstoši līmenim, jums vienkārši jāpārvieto uz šo (otro) balsta 3 pusi (otrais atbalsts 3 nav redzams attēlā), vai vienkārši pārkārtojiet indikatoru, atspiežot savu degunu pret labā virzošā rāmja otro plakni (ar šādu pārbaudi 6.a attēlā indikatora snīpis ir parādīts ar punktētu līniju).

Nu, lai pārbaudītu mašīnas gultnes virsmu taisnumu, līmenis jāuzliek uz tilta (lidmašīnas) nevis pāri, bet gar vadotnēm, un pēc tam tilts jāpārvieto pa vadotnēm, periodiski apturot to dažādās daļās. gultas un līmeņa rādījumu reģistrēšana (noņemšana).

6.b attēlā parādīts tilts (populāri lidmašīna), kas uzstādīts uz virpas, lai kontrolētu un pārbaudītu vidējo vadotņu paralēlismu attiecībā pret pamatvirsmu. Un pamatvirsma ir zobrata plakne (6.b attēlā šī plakne ir parādīta biezā veidā īsa līnija un indikators 4 balstās pret to).

6.b attēlā parādīta arī metode gultnes spirālveida izliekuma pārbaudei. Izmantojot indikatoru 4, tiek pārbaudīts tikai vadotņu paralēlisms, un spirālveida izliekums tiek kontrolēts, izmantojot 2. stieņa līmeni.

Arī ārējās vadotnes tiek pārbaudītas, izmantojot skalas indikatoru un stieņa līmeni, tikai pēc tam, kad tilts ir atkārtoti noregulēts un uzstādīts uz šīm ārējām vadotnēm, vai tikai ar ciparnīcas indikatora palīdzību un kā pamatu, izmantojot pārbaudītās vidējās vadotnes gulta.

Nu, 6.c attēlā parādīta slīpmašīnas pamatnes vadotņu pārbaude. Šādām mašīnām (un dažām citām) parasti tiek izgatavotas vadotnes, kurām ir dažādas formas plaknes (V formas un W formas profilu kombinācija) - tās ir redzamas 6.c attēlā.

Lai pārbaudītu šādu gultņu taisnumu un vadotņu spirālveida izliekumu, uz tiem ir uzstādīti četri balsti 1 (starp V veida plaknēm) un viens balsts pretējā plaknē otrai vadotnei. Kontrole (pārbaude) tiek veikta, izmantojot 2. līmeni.

6.d attēlā parādīta pārbaudes iespēja, ja vadotņu izmēri neļauj novietot visus tilta (lidmašīnas) balstus starp to ģenerācijas plaknēm. Šajā gadījumā otrajā vadotnē mēs uzstādām tikai divus balstus 1 un vienu balstu 3. Mēs neizmantojam citus atbalstus 1.

Un 6d attēlā ir parādīta šāda tilta uzstādīšana, kurā balsti 1 ir atdalīti pienācīgā attālumā starp vadošā rāmja prizmatiskajām virsmām.

Pēdējais 6.e attēls parāda, kā tiek pārbaudītas plakanās gultas vadotnes. Ar šādu pārbaudi galvenā iezīme ir tāda, ka divi balsti 1 balstās pret sānu virsma(attēlā ir redzams tikai viens balsts 1), un pārējie divi balsti un balsts 3 balstās pret vadotņu horizontālajām plaknēm. Šis iestatījums nodrošina precīzu 2. līmeņa iestatījuma nolasījumu uz tilta.

Tiklīdz ir veikta pamatnes virsmu sagatavošana (pārbaude), var sākties gultas vadotņu skrāpēšana.

Citi darbgaldu gultnes apstrādes (restaurācijas) veidi.

Labi aprīkotās rūpnīcās skrāpēšana tiek aizstāta ar slīpēšanu, jo slīpēšana ir produktīvāka un precīzāka nekā skrāpēšana (protams, ar augstas kvalitātes aprīkojumu). Turklāt ar slīpēšanas palīdzību var apstrādāt arī rūdītas detaļas ar augstu cietību.

Dažādu mašīnu vadotņu slīpēšanai, spec slīpmašīnas(universālās vai virsmas slīpmašīnas) un īpašas armatūras, kas tikai lielie uzņēmumi. Ja nav slīpmašīnu piemēroti izmēri, detaļu apstrādi var veikt uz frēzēšanas, ēvelēšanas un karuseļu mašīnas izmantojot īpašas slīpēšanas galviņas.

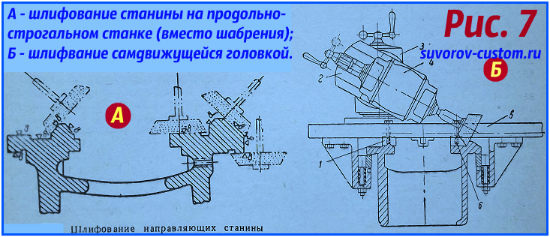

7. attēlā A parādīta virpas gultnes slīpēšanas shēma uz ēveles, izmantojot universālo slīpēšanas galviņu. Šādu galviņu izmantošana ļauj nomainīt manuālo skrāpēšanu mehāniskās remontdarbnīcās.

7. attēlā A parādīta virpas gultnes slīpēšanas shēma uz ēveles, izmantojot universālo slīpēšanas galviņu. Šādu galviņu izmantošana ļauj nomainīt manuālo skrāpēšanu mehāniskās remontdarbnīcās.

Un attēlā 7B parādīta gultas apstrāde, izmantojot pašgājēju slīpēšanas galviņu. Tā priekšrocība ir tāda, ka tai nav nepieciešamas lielas ēveles. Un, pateicoties īpašai ierīcei, šāda galva veic abpusējās darba kustības gar slīpējamo sagatavi.

Uz plāksnes 5 ir nomaināmas vadotnes 1 un 6 (sk. 7B attēlu), un slīpēšanas galva 4 ir elektromotors ar iegarenu vārpstu, kura galā ir piestiprināts kausa abrazīvs ritenis. Ir arī divi grozāmie balsti 2 un 3, kas ļauj iestatīt galvu vēlamajā leņķī, un tārpu zobrats ar atsevišķu motoru pārvieto šādu slīpēšanas ierīci.

Nu, pārnesumkārbas elektromotora griešanās maiņa (lai nodrošinātu turp un atpakaļ kustību) tiek veikta automātiski (gar pieturām), labi vai manuāli.

Bet tomēr mazām garāžu darbnīcām un vienkārši amatieriem, kuru darbnīcā ir virpa vai frēzmašīna, kas ir jāatjauno, skrāpēšana ir vispieejamākā un lēts veids remontu, un to vēl ilgi izmantos darbgaldu restaurācijai.

Un es ceru, ka šis raksts noderēs daudziem iesācējiem amatniekiem, kuri nolemj mašīnu savest kārtībā savā darbnīcā, virpojot vai frēzējot, tas nav svarīgi, jo mašīnas gultnes vadotņu remonta un pārbaudes princips ir gandrīz tas pats, veiksmi visiem.

Virpas izmanto cilindrisku sagatavju apstrādei. Tie ietver daudzas šķirnes, kas atšķiras pēc izmēra un papildu funkciju pieejamības. Tādi industriālie modeļi, kas ir ļoti izplatīti un plaši izmantoti mūsdienu rūpniecībā. Lai ierīce darbotos normāli, jums jāzina visas tās daļu funkcijas.

Virpas gulta kalpo gandrīz visu mehānismu un mezglu nostiprināšanai, kas tiek izmantoti šajā iekārtā. Bieži vien tas tiek atliets no čuguna, lai iegūtu masīvu un cieta konstrukcija kas varētu ilgt ilgu laiku. Tas ir saistīts ar faktu, ka tas tiks pakļauts lielām slodzēm. Nevajadzētu aizmirst arī par stabilitāti, jo masīvi lieli modeļi ekspluatācijas laikā patērē milzīgu enerģiju, un pamatnei labi jāiztur slodzes.

Iekārtas gulta un vadotnes ir piestiprinātas ar skrūvēm pie skapjiem vai pārī savienotām kājām. Ja ierīce ir īsa, tiek izmantoti divi statīvi. Jo garāks tas ir, jo vairāk plauktu var būt nepieciešams. Lielākajai daļai skapju ir durvis, kas ļauj tos izmantot kā atvilktnes. Ar vadotnēm jārīkojas ļoti uzmanīgi un jāaizsargā no bojājumiem. Nav vēlams uz tiem atstāt instrumentus, sagataves un citus izstrādājumus. ja vēl uz tiem jāuzliek metāla priekšmeti, tad pirms tam jāuzliek koka odere. Priekš labāka aprūpe, pirms katras mašīnas lietošanas rāmis ir jānoslauka un jāieeļļo. Kad darbs ir pabeigts, no tā jānotīra skaidas, netīrumi un citi liekie priekšmeti.

Metāla griešanas mašīnu karkasa konstrukcijas īpatnības var atšķirties atkarībā no konkrētā modeļa, jo ir paredzētas ērtai un drošai visu iekārtu komponentu novietošanai. Bet pamatnoteikumi daudzos gadījumos paliek nemainīgi, tāpēc pamatus var apsvērt, izmantojot populāru modeļu piemēru.

foto: čuguna gultas ierīce

- Gareniskā riba;

- Gareniskā riba;

- Šķērsvirziena riba, kas kalpo garenisko ribu savienošanai;

- Garenisko ribu prizmatiskas vadotnes;

- Plakanās vadotnes, kas paredzētas spārnu un galvas balsta uzstādīšanai, kā arī suporta pārvietošanai pa tām;

Jāņem vērā, ka gulta vada šķērsgriezums var būt dažādas formas. Obligāts noteikums ir ievērot paralēlu izvietojumu, lai viss būtu vienādā attālumā no centru ass. Tam nepieciešama precīza frēzēšana vai ēvelēšana. Pēc tam tiek veikta slīpēšanas un skrāpēšanas darbība. Tas viss nodrošina precīzu produktu apstrādi, kā arī problēmu novēršanu ar suporta kustību un triecienu rašanos.

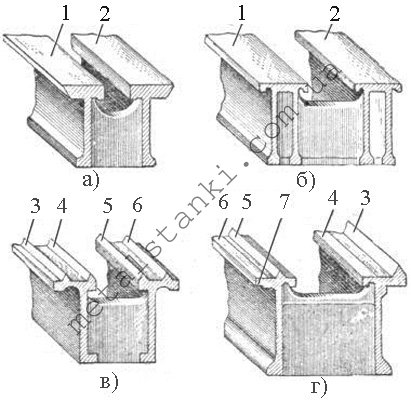

- Metāla virpas rāmim, kas parādīts attēlā "a" zem skaitļa 1 un 2, ir trapecveida vadotņu sekcija. Šajā gadījumā galvenais uzsvars tiek likts uz lielu atbalsta virsmu. Tiem ir lieliska nodilumizturība, kas ļauj ilgstoši saglabāt precizitāti. Tajā pašā laikā ir jāpieliek lielas pūles, lai pārvietotu suportu gar tiem, it īpaši, ja tas ir izliekts.

- Attēlā "b" ir redzama gulta ar dzīvokli taisnstūrveida sekcija ceļveži. Atšķirībā no iepriekšējā, tiem jau ir divi stingrāki, nevis viens, kas padara tos stiprākus.

- Attēlā "c" parādīts rāmis ar trīsstūrveida vadotnēm. Ņemot vērā to, ka šeit tiek izmantota diezgan maza atbalsta virsma, ir grūti strādāt ar lielu svaru, tāpēc šo tipu izmanto galvenokārt mazām mašīnām.

- Attēlā "d" parādīts rāmis ar trīsstūrveida sekciju un atskaites plakni. Šajā gadījumā to izmanto arī maza izmēra mašīnām.

Ja gulta paredzēta smagai mašīnai, tad tai ir ne tikai liels šķērsgriezums, bet arī lielāka lieces izturība. Viens no visizplatītākajiem ir šāds skats, kā parādīts attēlā "d". Šeit suporta kariete fokusējas uz prizmu Nr.3 priekšā un balstās uz plakni Nr.6 aizmugurē. Lai novērstu apgāšanos, to notur plakne Nr.7. Prizmai Nr. 3 ir galvenā loma virziena uzdevumā, jo īpaši tāpēc, ka tā uzņemas lielāko daļu griezēja radītā spiediena.

Ja uz rāmja pie galvas ir iecirtums, tas kalpo produktu apstrādei liels diametrs. Ja ir izstrādājuma apstrāde, kuras rādiuss ir mazāks par centru augstumu, tad padziļinājums tiek pārklāts ar īpašu tiltiņu.

Virpas gultas remonts

Virpas gultas skrāpēšana ir tehnoloģiskais process kura laikā rāmis tiek izlīdzināts, lai nostiprinātu padeves kasti, izmantojot rāmja līmeni. Pateicoties tam, nākotnē būs iespējams viegli noteikt suporta un priekšauta montāžas virsmas perpendikulitāti padeves kastei.

- Pirmkārt, gulta ir uzstādīta uz stingra pamata un pārbaudiet garenvirzienu pa līmeni gar virsmu un šķērsvirzienu gar rāmja līmeni. Pielaides ir ne vairāk kā 0,02 mm uz 1 izstrādājuma garuma metru.

- Noņemiet vadotnes augšējās virsmas, vispirms no vienas puses, izmantojot krāsotu taisnu malu. Šī procesa laikā ir ieteicams periodiski pārbaudīt vadotņu sagriešanos.

- Pēc tam otrās vadotnes virsmu nokasa. Maksimālā noviržu pielaide šeit paliek nemainīga 0,02 mm uz 1 produkta garuma metru.

Virpas gultas slīpēšana

Virpas pamatnes slīpēšana sastāv no šādām procedūrām:

- Nepieciešams tīrīt un izzāģēt uz virsmas esošās šķembas un robus;

- Gulta tiek uzstādīta uz garenēveles galda un tur droši nostiprināta;

- Tālāk seko vadotņu pagriešanās pārbaude, ko veic līmenis, kas uzlikts uz astes balsta tilta;

- Gultas uzstādīšanas laikā tiek iegūta neliela izstrādājuma novirze, kas jākoriģē, maksimāli cieši saskaroties ar galdu;

- Vadlīniju sagriešana tiek atkārtoti pārbaudīta, lai rezultāti atbilstu tiem, kas bija pirms fiksēšanas;

- Tikai pēc tam viņi sāk slīpēt visas izstrādājuma saskares virsmas. Procedūra tiek veikta, izmantojot krūzes formas apļa gala virsmu. tā graudu izmēram jābūt K3 46 vai KCh 46, un tā cietībai jāatbilst CM1K.

2011. gada 5. decembris Raksta otrajā daļā aplūkoti dažādi veidi, kā atjaunot dobes un vadotnes.

Plaisas gultās var salabot Dažādi ceļi: metināšana, kam seko mehāniska apstrāde (ja nepieciešams), izmantojot pārklājumus, tapas, saites.

Pārklājumus izmanto, lai novērstu turpmāku plaisu izplatīšanos. Plaisas galus urbj ar urbi Ø 4 ... 5 mm; no mīksta lokšņu tērauda, kura biezums ir 4 ... 5 mm, tiek izgriezts pārklājums (tā izmēriem jāpārklājas plaisu robežām vismaz par 15 mm); atbilstoši oderes izmēram no kartona vai loksnes svina tiek izgriezta blīve; oderē un blīvē pa perimetru tiek urbti caurumi M5 un M6 skrūvēm ar iegremdētu galvu 10 mm attālumā no malas un 10 ... 15 mm attālumā viens no otra; rāmī atzīmējiet uz pārklājuma un izurbiet caurumus un izgrieziet M5 vai M6 vītnes; blīve un odere ir ieeļļota ar sarkanu svinu vai līmi (BF2, karbonillīme, cements utt.) un piestiprinātas pie rāmja ar skrūvēm; oderes malas ir izkaltas un novīlētas.

Ar savienotāju palīdzību plaisas tiek novērstas šādi: kādā attālumā no plaisas abās tās pusēs tiek izurbti un izvietoti divi caurumi, kuros tiek iespiesti tapas ar izvirzītiem galiem; no tērauda loksne savienotājplāksne ir izgatavota ar diviem caurumiem (tapam), kuru centra attālums ir nedaudz mazāks par attālumu starp tapām, kas uzstādītas uz rāmja; plaisa ir pievilkta ar skavām; klona plāksne tiek uzkarsēta un uzstādīta uz tapām. Kad klona plāksne atdziest, plaisa saraujas.

Ar tapu palīdzību plaisas tiek novērstas šādi: plaisas galus izurbj ar urbi Ø 4 ... 5 mm, gar plaisu ar to pašu urbi izurbj urbumus 6 ... 8 mm attālumā no viens otru; visos caurumos tiek izgriezti vītnes, tajos ieskrūvē vītņotas tapas no vara vai viegla tērauda, kuru galiem vajadzētu izvirzīties 1,5 ... 2 mm virs rāmja virsmas; tad starp tapām izurbj caurumus ar tapām, kas pārklājas vismaz par 1/4 no diametra; caurumos tiek izgriezti pavedieni un tajos tiek ieskrūvētas tapas, kas nogrieztas vienā līmenī; piespraudes gali izkalti.

Caurumus un šķembas rāmī novērš, metinot caurumus un pārklājot skaidas, kam seko apstrāde, kā arī ieliktņa, skrūves vai spraudņa uzstādīšana.

Uzstādot ieliktni, šķeldoto vietu novīlē vai nofrēzē; tiek izgatavots ieliktnis atbilstoši rievas formai un iespiests rievā; ieliktni var papildus nostiprināt ar skrūvēm.

Uzstādot skrūvi, tiek izgriezta bojātā rāmja vieta; izgrieziet diegu caurumā; Caurumā tiek ieskrūvēts ar sarkanu svinu iepriekš ieeļļots metāla skrūvējams aizbāznis, kas tiek nofiksēts ar štancēšanas palīdzību.

Uzstādot korķi, tiek urbtas un izvietotas nelielas skaidas; iegūtajā caurumā tiek iespiests metāla spraudnis, kas nozāģēts atbilstoši labojamās virsmas formai.

Salauztas izvirzītās rāmja daļas (kronšteini, izciļņi, stieņi) tiek atjaunotas šādos veidos: metinot salauzto daļu, uzstādot ieliktni vai spraudni. Pēdējā gadījumā tiek noņemta salauztā elementa daļa, kas palikusi uz rāmja (ēvelējot, frēzējot, apgriežot, zāģējot, urbjot); tad zem šī ieliktņa tiek izfrēzēta vai izzāģēta vai izurbta rieva un ievietota (vai vītņota) zem korķa (vai zem tapas ar vītņotu galu); ieliktnis tiek iespiests rievā un piestiprināts ar skrūvēm; tiek iespiests korķis, un tapa ir ieskrūvēta ar vītņotu galu, kas ieeļļots ar sarkanu svinu. Ja salauztajā kronšteinā ir caurums, pēc ieliktņa uzstādīšanas tas tiek izurbts vai rīvēts līdz nominālajam izmēram.

Rāmja nolietotos caurumus atjauno, uz urbuma virsmas uzkausējot metāla kārtu, pēc tam apstrādājot vēlamajā diametrā un uzstādot remonta uzmavu: nolietoto caurumu rīvē vai urbj, lai tajā iespiestu uzmavu vai krūzi; no rotācijas, pēdējie tiek apturēti ar skrūvi; uzmavā (stiklā) ir ieurbts vai izvietots vajadzīgā diametra izmēra caurums.

Gultu vadotņu atjaunošanas metodes izvēli nosaka to nodiluma raksturs un pakāpe, kā arī remonta apstākļi (uzņēmuma aprīkošana ar speciālu aprīkojumu un ierīcēm). Izaicinājums ir izvēlēties tādu atkopšanas metodi, kas nodrošinātu nepieciešamo vadotņu precizitāti ar viszemākajām izmaksām un laiku. Remonta praksē vadotņu atjaunošanai tiek izmantota skrāpēšana, slīpēšana, smalka frēzēšana, ēvelēšana, kam seko slīpēšana, ēvelēšana, kam seko skrāpēšana un pārklāšana. Tabulā parādīti dati, kas raksturo dažu virzošo gultu atjaunošanas metožu sarežģītību un efektivitāti.

Dziļie riski un skrāpējumi, kas veidojas vadotņu darbības laikā, ir aizzīmogoti ar babbitu. Remontējamā vieta tiek rūpīgi notīrīta, malas nogrieztas 90° leņķī ar augstu virsmas raupjumu. Virsmu attauko ar acetonu, benzīnu vai sodas šķīdumu, uzkarsē, uzklāj kušņu (cinka hlorīdu) un lodē ar masīvu (1,5 ... 2 kg) lodāmuru.

Šos defektus novērš arī metalizācija. Lai to izdarītu, pēc iepriekšminēto sagatavošanas darbību veikšanas uz bojātās vietas ar metalizētāja palīdzību tiek izsmidzināts cinks vai misiņš. Pēc izsmidzināšanas vai lodēšanas vadotnes tiek slīpētas vai nokasītas.

Ja gultu remontu veic darbnīcas remontdarbu brigāde, tad vadotņu apstrādei nav vēlams izmantot speciālas mašīnas to zemās slodzes dēļ.

Ja vadotnes ir nodilušas līdz 0,12 mm, šādos apstākļos tiek izmantota skrāpēšana vai skrāpēšana ar pārklāšanu ar GOI pastu. Jāņem vērā, ka pat ar nelielu (līdz 0,05 mm) vadotņu nodilumu, to atjaunošanai skrāpējot ir raksturīga ievērojama darba intensitāte un izmaksas, bet zema produktivitāte. Tomēr skrāpēšana nodrošina augstu saskares precizitāti starp savienojošām virsmām (līdz 30 plankumiem uz 625 mm2 laukuma). Vadītāju nokasīšana tiek veikta vai nu nenoņemot rāmjus no to pamatiem, vai arī noņemot no pamatiem un uzstādot uz plātnes vai cietas betona grīda. Pēc rāmja, piemēram, virpas, uzstādīšanas tās vadotnes tiek iestatītas garenvirzienā atbilstoši līmenim, kas tiek uzstādīts uz mazāk nolietotajām horizontālās vadotnes daļām visā tās garumā. Rāmja novietojums šķērsvirzienā tiek pārbaudīts ar rāmja līmeni, kas piemērots plaknei, uz kuras ir piestiprināta padeves kaste. Tajā pašā laikā šķībumu pārbauda, izmantojot tiltu vai karieti (izmanto kā tiltu un līmeni). Tilts atrodas uz dažādās jomās gar ceļvežiem. Atkarībā no līmeņu rādījumiem gultas stāvoklis tiek regulēts ar apaviem 14 ( rīsi. 1, b) vai ķīļi 15 ( rīsi. 1, iekšā), kas atrodas zem tā pamatnes vai kājām. Ir ērti izlīdzināt ar domkrata skrūvēm 16 ( rīsi. 1, g). Pieskrūvējot vai atskrūvējot skrūves, rāmis tiek pacelts vai nolaists. Regulēšana tiek veikta, līdz līmeņa galvenās ampulas burbulis ieņem nulles pozīciju. Tas norāda uz pareizo gultas novietojumu.

Pēc rāmja izlīdzināšanas tiek izvēlēta pamatnes virsma, pa kuru tiek uzraudzīta visu atjaunojamo vadotņu paralēlisms. Pie virpas gultas ( rīsi. 1, a) šādai pamatnei viņi parasti ņem 3., 4. un 6. vadotnes, uz kurām balstās astes balsts. Šīs vadotnes mašīnas darbības laikā nolietojas daudz mazāk nekā citas. Šīs vadotnes vispirms tiek nokasītas, lai novērstu nodilumu, periodiski kontrolējot līdzenumu un taisnumu ar vadības lineālu. Pēc tam tiek nokasītas 2, 7, 8 vadotņu virsmas, pārbaudot to paralēliskumu. Jāņem vērā, ka, neskatoties uz nelielo vadotņu 3, 4 un 6 nodilumu, bieži tiek pārkāpts to paralēlisms attiecībā pret mašīnas padeves kastes uzstādīšanas un nostiprināšanas plaknēm un vadošās skrūves un vārpstas nostiprināšanu. Novirzes no paralēlisma palielinās, palielinoties mašīnu remontdarbu skaitam. Līdz ar to, montējot remontētās mašīnas, palielinās padeves kastes un vadskrūves un vārpstas kronšteina montāžas laiks, kas tiek veikts ar roku skrāpēšanu. Lai no tā izvairītos, ceļvežu atjaunošanai varat izmantot racionālāku tehnoloģiju. Šajā gadījumā par pamatu tiek ņemtas 200 ... 300 mm garas virsmas 11 un 72 sekcijas ( skatīt att. 1, a), kas ir bez nodiluma un kuriem nav nepieciešama iepriekšēja apstrāde, piemēram, aizmugurējās balstu vadotnes.

Pēc pamatvirsmu sagatavošanas 3., 4. un 6. virsmas tiek nokasītas virs krāsas ( skatīt att. 1, a), periodiski kontrolējot to paralēlismu un šķībumu. Pēc tam 2., 7. un 8. virsmas tiek nokasītas, kontrolējot to slīpuma līmeni, un indikators ir 7. un 8. virsmu paralēlisms ar pamata virsmām. 1. un 10. virsmas tiek nokasītas pēdējās.

Ja uz skrāpējamām virsmām ir pielaide, kas pārsniedz uzziņu grāmatās ieteikto, tad vispirms tiek veikta ēvelēšana, slīpēšana vai zāģēšana un pēc tam skrāpēšana. Skrāpja veids un tā griešanas daļas platums tiek izvēlēts atkarībā no skrāpējamās virsmas formas. Tātad iepriekšējai rupjai skrāpēšanai (plankumu skaits n = 4 ÷ 6 uz 625 mm 2 laukuma) tiek izmantoti skrāpji 20 ... 25 mm platumā, pusapstrāde (n = 8 ÷ 15) - 12 ... 16 mm platumā, un gala, apdarei (n = 20 ÷ 30) - 5 ... 10 mm platumā. Uzstādīšanas, asināšanas un griešanas leņķi skrāpēšanas laikā tiek noteikti atkarībā no apstrādājamā materiāla fizikālajām un mehāniskajām īpašībām.

Skrāpēšanas kvalitātes kontrole tiek veikta ar kalibrēšanas lineālu vai plāksnīšu palīdzību, kā arī krāsai pēc plankumu skaita kvadrātā ar 25 mm malu. Kā krāsu izmanto Prūsijas zilo, lampu melno, zilo un citas krāsas, kuras atšķaida motoreļļā.

Skrāpjus, kas izgatavoti no tērauda ShKh15, U12A, R6M5, asina ar korunda diskiem ar graudu izmēru ne vairāk kā 25 un cietību CM1 vai CM2, bet skrāpjus, kas aprīkoti ar cieta sakausējuma plāksnēm, asina ar dimanta vai silīcija karbīda diskiem.

Ja vadotnes garums pārsniedz kalibrēšanas lineāla garumu, tad skrāpēšana tiek veikta gar bākugunīm, proti: vadotnes maksimālā nodiluma vietā tiek nokasīta platforma (bāka) un nedaudz mazākā attālumā. nekā kalibrēšanas lineāla garums, tiek nokasīta otra platforma, kas atrodas vienā plaknē ar bāku. Šajās vietās tiek uzstādītas vienāda augstuma mērīšanas flīzes, un uz tām tiek uzlikts lineāls ar līmeni vai tiek izmantota optiskā vadības metode. Tālāk pa lineālu tiek nokasīta vadotnes daļa starp norādītajām vietām un, secīgi virzoties uz blakus esošo sekciju, tiek nokasīta visa vadotnes virsma.

Vadītāju nokasīšana ar pārklāšanu ar GOI pastām tiek veikta šādā secībā. Vispirms tiek veikta rupja skrāpēšana, pēc tam virsmu nomazgā ar petroleju un nosusina ar lupatām, pēc tam virsmu pārklāj plāns slānis pastas, tad pārošanās daļa tiek apklāta ar pastas nomaiņu (mazgāšana ar petroleju), kad tā kļūst tumšāka, līdz pazūd skrāpējumi un tiek iegūts nepieciešamais atbalsta laukums.

Kad vadotnes ir nodilušas līdz 0,03 mm, tās tiek salabotas, slīpējot vai vīlējot un nokasot. Slīpēšana nodrošina augstu precizitāti un zemu vadotņu virsmas raupjumu. Ja gultu tērauda vai čuguna vadotnes ir rūdītas ar augstfrekvences strāvu vai kniedētas (vibrācijas velmēšanas u.c.), tad tās tiek slīpētas. Slīpēšanas veiktspēja ir vairākas reizes augstāka nekā skrāpēšanai. Slīpēšanu veic uz virsmas slīpēšanas vai garenēvelēšanas un frēzmašīnas aprīkots ar slīpmašīnām. Slīpēšanas vadotnes bieži tiek apvienotas ar vadotņu galdu, suportu, ratiņu, slīdņu un citu mašīnas kustīgo daļu savienojošo virsmu nokasīšanu.

Ja vadotņu nodilums ir 0,3 ... 0,5 mm robežās, tad to remonts tiek veikts ar plānu ēvelēšanu vai vīlēšanu, kam seko skrāpēšana vai slīpēšana. Labojot nerūdītas sliedes, priekšroka dodama smalkajai ēvelēšanai. Tas nodrošina augstu apstrādes precizitāti un virsmas raupjumu Ra = 0,32. To veic ar platiem griezējiem, kas aprīkoti ar VK6 vai VK8 cieta sakausējuma plāksnēm ar griešanas mala. Frēžu izmantošana ar platu asmeni atvieglo mašīnas balsta regulēšanu atbilstoši vadotnes profilam un ļauj samazināt darba gājienu skaitu ēvelēšanas laikā. Apstrāde tiek veikta vairākās piegājienos: vispirms tiek veiktas divas piegājienas ar griešanas dziļumu līdz 0,1 mm, pēc tam trīs vai četras gājienus ar griešanas dziļumu 0,03 ... 0,05 mm.

Ja vadotnes ir nodilušas vairāk par 0,5 mm, tās tiek salabotas, ēvelējot vai frēzējot garenēvelē vai garenfrēzēšanā vairākos piegājienos (apstrādājot, pēc tam apstrādājot).

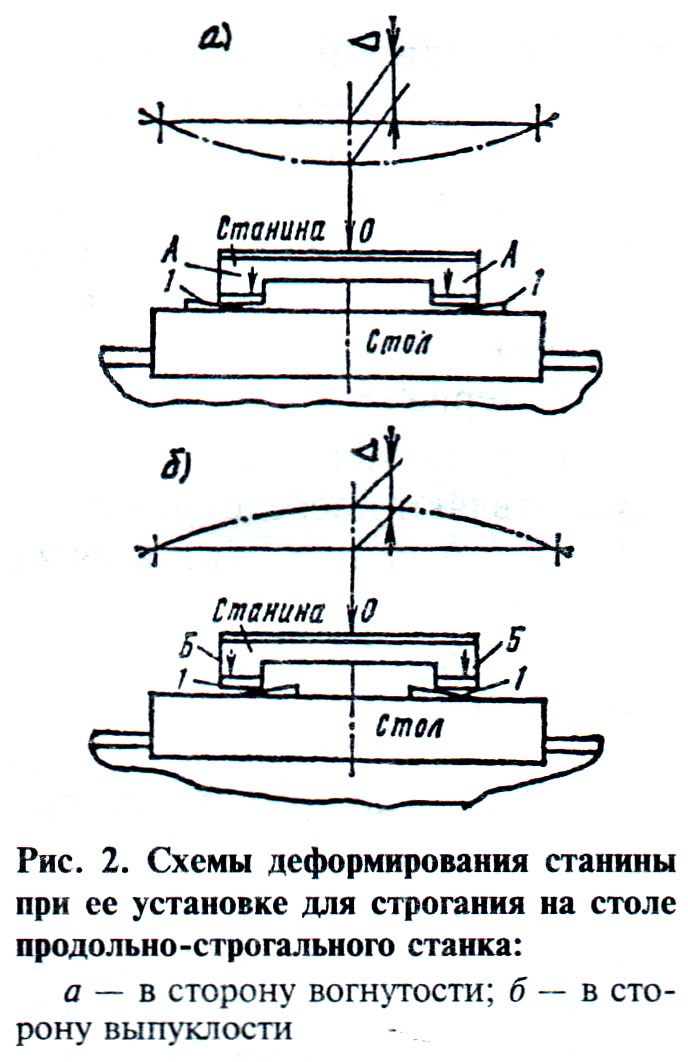

Gultas vadotņu ēvelēšanu var veikt, ja tās izmēri ir mazāki izmēriēveles galds. Gulta ir uzstādīta norādītā galda vidusdaļā precīza mašīna un nedaudz fiksēts. Pēc tam, pārvietojot galdu, viņi pārbauda virsmas 11 pamatvirsmu paralēlumu ( skatīt att. 1, a). Pārbaude tiek veikta ar indikatoru, kas uzstādīts mašīnas balstā. Novirze no paralēlisma nedrīkst pārsniegt 0,04/1000 mm. Gulta ir fiksēta, tiek veikta testa ēvelēšana uz jebkuras no horizontālajām virsmām, piemēram, virsma 2, līdz nodilums tiek novērsts. Pēc tam ar vadības lineālu un zondi nosaka virsmas novirzi no taisnuma A, kas radusies mašīnas galda kustības kļūdas un citu iemeslu dēļ.

Pēc tam rāmis tiek mākslīgi deformēts ar skrūvju palīdzību ar uzgriežņiem un spraudeņiem. Tērauda ķīļi 1 ( rīsi. 2, a, b), ar slīpumu 0°30"÷0°40" un biezumu aptuveni 0,1 mm asajā galā. Skavas četrās sekcijās A un B deformē remontējamo rāmi vertikālā plaknē par novirzi no taisnuma D, kas noteikta izmēģinājuma ēvelēšanas laikā. To veic vienu reizi; iegūtā vērtība A tiek ņemta par konstanti turpmāko gultu remontdarbu laikā dažādi modeļi līdzīgs garums. Ja novirze A ir vērsta uz ieliekumu ( rīsi. 2, a), tad gultne tiek saliekta par ∆ + 0,02 mm tajā pašā virzienā un vadotņu nodilums tiek novērsts ar ēvelēšanu. Pēc apstrādes beigām stiprinājuma skrūves tiek atbrīvotas, skavas un ķīļi tiek noņemti. Gulta atsperas, iztaisnojas, un tās vadotnes kļūst taisnas. Tas ir saistīts ar faktu, ka apstrādes laikā gultas galos tiek noņemts lielāks metāla slānis nekā tā vidū. Vadītāju novirze izspieduma virzienā ir pieļaujamā robežās specifikācijas. Gadījumā, ja novirze A no taisnuma ir vērsta uz izliekumu ( rīsi. 2b), rāmis ar tiem pašiem līdzekļiem ir saliekts ar vērtību ∆ - 0,02 mm. Pēc gultas vadotņu apstrādes un noņemšanas no mašīnas galda, vadotnes, tāpat kā iepriekšējā gadījumā, izrādās ar pieņemamu tehniskajām prasībām izliekums 0,02/1000 mm.

Rāmja novirzīšanai tā vidusdaļā ( skatīt 2. attēlu, a) ķīļi ir uzstādīti tuvāk galiem, bet ķīļi tuvāk vidum, kā parādīts ar bultiņām A. Lai saliektu gultu vidusdaļā ( skatīt att. 2b) ķīļi ir novietoti tuvāk vidum, bet ķegļi ir tuvāk malām, kā parādīts ar bultiņām B. Nepieciešamā gultnes novirze vai saliekšana tiek nodrošināta, pievelkot spraudņu skrūves un pārvietojot ķīļus ar viegliem āmura sitieniem. Veicot šo operāciju, rāmja deformāciju kontrolē indikators, kura mērstieni noved līdz punktam 0 - maksimālās deformācijas vietai. Visbeidzot, piestiprinot skrūves, tiek pārbaudīta pozīcijas precizitāte. Plaknes virsmas 1, 2, 3, 4, 6, 7, 8 un 10 ( skatīt att. 2, a), novēršot to nodilumu. 11. un 12. virsmas parasti netiek apstrādātas, jo tās nav pakļautas nodilumam. Vadītāju precizitāti pēc ēvelēšanas pārbauda ar universālo līmeņa tiltu.

Lai palielinātu vadotņu nodilumizturību pēc apstrādes, tās tiek rūdītas ar augstfrekvences strāvām vai gāzes liesmu, kniedējot ar bumbiņām, tiek veikta vibrovelmēšana.

Labojot vadotnes, var izmantot šādu metodi. Pirmkārt, vadotnes tiek iepriekš apstrādātas, ēvelējot vai frēzējot. Pēc tam vadotņu virsmas apstrādā ar elektrokorunda pulveri ar graudu izmēru 500 ... 800 mikroni strūklas kamerās ar noteiktu saspiesta gaisa spiedienu un abrazīvās strūklas slīpuma leņķi pret virsmu 45 ... 70 °, attālums no sprauslas līdz pēdējiem 20 ... 80 mm, gaisa patēriņš 6 ...8 m 3 /min. Pēc tam vadotņu virsmas notīra ar saspiestu gaisu, mazgā ar organisko šķīdumu, pēc tam skalo ar sintētisko mazgāšanas līdzeklis un virsmu žāvēšana ar saspiestu gaisu. Pēc tam vadotnes tiek termiski izsmidzinātas ar nodilumizturīgu pašplūstošu mehāniski leģētu pulveri, kurā ietilpst sastāvdaļas: ogleklis, hroms, niķelis, mangāns, bors, silīcijs, dzelzs, kas ir noteiktā procentā ar daļiņu izmēru 40 . .. 100 mikroni. Izsmidzināšanai var izmantot instalācijas UPU-3, UPU-5, UPU-30, plazmas tehniķis AG ar dozatoriem. Smidzināšanas režīms: strāvas stiprums 400...500 A, spriegums 50...45 V, smidzināšanas attālums 80 mm, transporta gāze - argons vai hēlijs.

Pēc uzklāšanas azbesta "kažokā" tiek veikta lēna dzesēšana, pēc tam uz nogulsnēšanas virsmām tiek uzklāts lāzera starojumu absorbējošs slānis. Tad lāzers rada nepārtrauktu vadotņu virsmu kušanu. Pēc atdzesēšanas pārklājums tiek pulēts ar ASKM, ASK, ASV marku dimanta diskiem ar graudu izmēru 200/160, 250/200. Apstrādes kvalitāti un pārklājuma biezumu kontrolē ar BTI-6, BTI-8 tipa beta biezuma mērierīcēm. Tālāk tiek uzklāts slānis, kas absorbē lāzera starojumu, un pēc slīpēšanas iegūtais mikroreljefs tiek izkausēts ar lāzera staru. Pēc tam vadotņu virsmas tiek notīrītas ar "Labomid-101" šķīdumu un kontrolēts raupjums, viļņojums (profilogrāfs-profilometra modelis 201), kā arī vadotņu ģeometriskie parametri.

Šādā veidā atjaunoto vadotņu nodilumizturība (salīdzinot, piemēram, ar rūdītu tēraudu 45) ir dubultota. Šī pulverkrāsojuma kausēšana ar lāzera staru dod papildus nodilumizturības pieaugumu 1,3...2 reizes, salīdzinot ar gāzes deglis. Pārklājumu struktūrai pēc lāzera kausēšanas ir samazināta tendence saķerties robežeļļošanas apstākļos ar dažādām specifiskām slodzēm un slīdēšanas ātrumiem plašā diapazonā, kas ir raksturīgi lielākajai daļai virzošo mašīnu.

Apdares pielietošana lāzera apstrāde(raupjuma un viļņu mikrokausēšana) samazina raupjumu 1,5 ... 2,5 reizes, nelīdzenumu pakāpienus - līdz 4 reizēm. Viļņojuma samazināšanas rezultātā virsmas slāņa kontakta stingums palielinās par 1,5...2 reizes, vadotņu ieskriešanās laiks samazinās 1,4...1,6 reizes.

Būtiska nolietojuma gadījumā vadotnes tiek remontētas: ēvelējot vai frēzējot, kam seko pārklājumu uzstādīšana no getinaks B, vinilplasta 10, tekstolīta PT vai PT-1, (pārklājumus līmē BF-2, BF-4, epoksīda līmi ); poliamīda (neilona utt.) virpuļsmidzināšana; stirakrila iesmidzināšana; metālu sakausējumu (misiņš LTS38Mts2S2, monel metāls, cinka sakausējums TsAM 10-5) virsma vai metalizācija.

Būtiskus vadotņu defektus un lielo nodilumu novērš ēvelēšana vai frēzēšana vai to vietā uzstādot virsvadu vadotnes un nostiprinot ar skrūvēm.

Pēc vadotņu atjaunošanas to ģeometriskā precizitāte tiek pārbaudīta, izmantojot universālas ierīces.

Dažu virzošo gultu remonta metožu sarežģītība un efektivitāte

A. G. Skhirtladze

Žurnāls "Remonts, restaurācija, modernizācija" Nr.3 2002.g