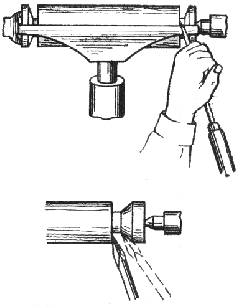

Sagataves iestatīšana - pagriešana. Saspiešana centros, pagriežot detaļas

|

Detaļu ražošanas tehnoloģija uz virpas. |

|

Jebkuras daļas ražošana sākas ar materiāla izvēli. Izvēlētais materiāls tiek sagriezts sagatavēs. Sagataves izmērs vienmēr pārsniedz gatavās daļas izmērus par noteiktu summu (pielaidi). Pabalsta lielums un forma ir atkarīga no detaļas formas, tās izgatavošanas tehnoloģijas. |

|

Virpošanai vislabāk piemērota ir viendabīgas tekstūras koksne. Tie ir bērzs, liepa, apse, dižskābardis, goba, valrieksts. Detaļu pagriešana uz centra mašīnām

|

|

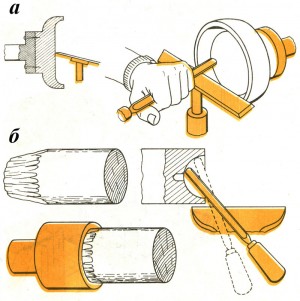

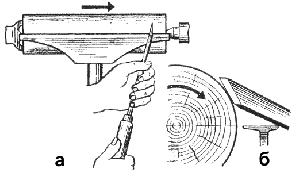

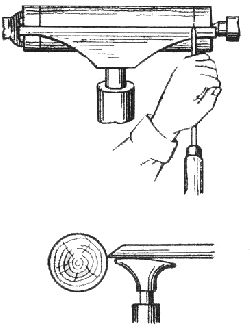

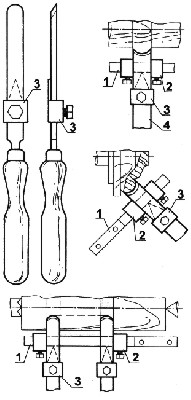

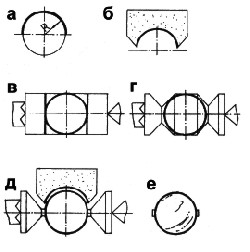

Rīsi. 1. Detaļu virpošanas secība a - sagataves nostiprināšana; b - sagataves griezuma fiksēšana; rupjmašīna ar reieru; g - apdare ar Meisel; sagataves e-apgriešana (apstrāde). Iekšējo dobumu pagriešana Iekšējo virsmu pagriešanai apstrādājamo detaļu fiksē tikai mašīnas pamatnē ar izciļņa patronu, priekšējo plāksni vai cauruļpatronu.

|

|

|

|

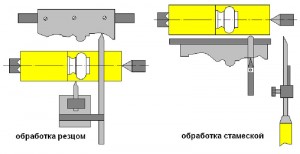

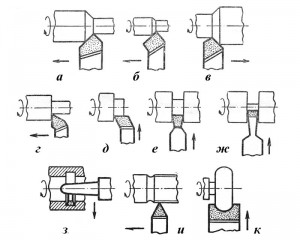

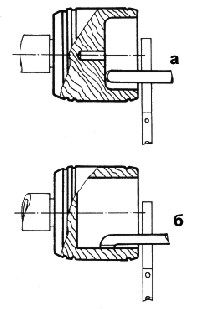

Rīsi. 2. Dobu virpošana a - uz priekšējās plāksnes; b- cauruļveida kārtridžā. Darbs pie virpām ar suportu Virpas ar suportu apstrādi veic ar griezējiem, kas fiksēti instrumentu turētājā, kas uzstādīts uz mašīnas kustīgā suporta. Šādām mašīnām, kā likums, ir manuāla un mehāniska padeve gar mašīnu un pāri tai. Virpošanas griezēji. Atbilstoši galvas formai priekšzobi tiek sadalīti taisnos ar taisnu stieni (3. att. a) un izliektos ar stieni noliektu pa labi vai pa kreisi. Pēc griešanas malas atrašanās vietas izšķir labos (3.d att.) un kreisos (3.c att.) priekšzobi. Labie virzās garenvirzienā no astes uz priekšu, kreisie no priekšpuses uz aizmuguri. Caurgriezes (3. att. a-c) ir paredzētas virpošanai, noslīdēšanai, caurspiedes griezēji (3. zīm. d) - izveidotā pakāpiena gala virpošanai un apstrādei. Skalošanas griezēji (3. att. e) kalpo, lai izveidotu pakāpienu apstrādājamā sagataves galā, lai apstrādātu gala plakni. Rievas ārējā un iekšējā virsma detaļas var iegūt, izmantojot rievu griezējus (3. att. f, h). Griešanai izmanto griešanas griezējus (3.g att.). Vītņošanai izmanto vītņgriezēju (3. att. i). Formētās frēzes tiek uzasinātas atbilstoši sagataves formai (3. att. j). |

|

|

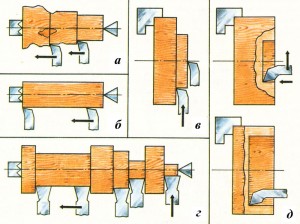

Rīsi. 3. Virpošanas instrumentu galvenie veidi Frēzes ir iestatītas tā, lai griezēja augšdaļa sakristu ar astes stieņa centru. Vārpstas ātrumam jābūt 1200 apgr./min. Cilindrisku sagatavju virpošana. |

|

|

|

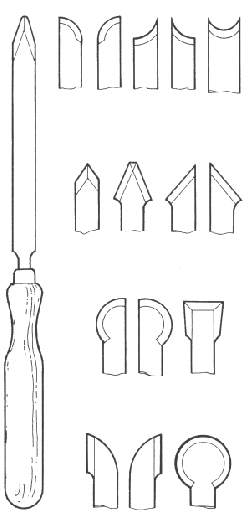

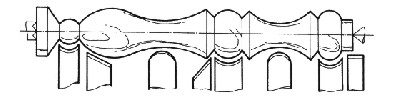

Rīsi. 4. Cilindrisko sagatavju apstrādes paņēmieni Griezējs tiek pakāpeniski padots uz priekšu, līdz tas pieskaras rotējošajai sagatavei, un šajā pozīcijā tas tiek ievilkts pa labi. Griezējs tiek padots uz priekšu 2-3 mm pa limbusu un pirmā darba gājiens tiek veikts pa sagatavi. Pasāžas tiek veiktas, līdz tiek iegūta gluda cilindriska forma (4. att. a). Pārvietojot griezēju atbilstoši šķērseniskās padeves skalas norādēm uz vēlamo izmēru, tiek pagriezts neliels pārbaudes laukums. Ja mērījums parādīja, ka griezējs ir iestatīts vēlamajā izmērā, tad virsma tiek apstrādāta visā garumā no labās uz kreiso pusi (4. att. b). Pēc pagriešanas griezējs tiek ievilkts. Un viņi atgriežas sākotnējā stāvoklī. Tas pats griezējs griež galu un dzegas. Gala virsmu nogriež, līdz griezējs tuvojas detaļas centram (4. c. att.). Taisnstūra rievu un izciļņu virpošanai izmanto apdares (asmeņu) griezēju (4. zīm. d). Pārvietojot to šķērsvirzienā un pārvietojot suportu gareniski, ir iespējams apstrādāt cilindrisku virsmu ar dažādu diametru. Urbumu izmanto, lai atlasītu detaļu caurumus un iekšējos dobumus. Garlaicību veic boring ciets griezējs(4.e att.). Frēzes griešanas mala ir iestatīta vārpstas ass līmenī. Urbjot, frēzes garenpadeve tiek mainīta ar tās šķērsvirziena nobīdēm no detaļas malas līdz tās centram, slāni pa slānim noņemot materiālu no izgriežamās dobuma sienas un izlīdzinot tā dibenu. Sarežģītas formas detaļu virpošana tiek veikta ar formas frēzēm |

|

|

|

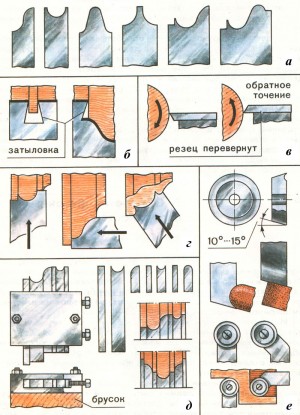

Rīsi. 5. Formas frēžu asināšanas un uzstādīšanas iespējas Formas griezēji tiek izgatavoti neatkarīgi no oglekļa vai ātrgaitas tērauda sloksnēm, kuru biezums ir 3-5 mm, platums 10-20 mm un garums 100-120 mm. Griezējs tiek pagriezts pa uzklāto kontūru, rūdīts un uzasināts (5. att. a). Griezējiem obligāti jābūt ar sānu virsmu aizmuguri, lai apstrādes laikā tie nesaskartos ar detaļu (5. att. b). Tiešai un reversai virpošanai ir divas formas griezēja uzstādīšanas iespējas (5.c att.), griežot atpakaļgaitā, griezējs tiek apgriezts un tiek iegūta daļa ar reverso profilu. Formētus griezējus var pievadīt detaļai šķērsvirzienā, garenvirzienā un leņķī pret detaļas asi (5.d att.). Lai iegūtu dažādu sarežģītu profilu detaļas, var izmantot kompozītmateriālu griezēju, kas samontēts no 4-8 mm biezām frēzēm ar dažādu asināšanu. To dažādā kombinācija ļauj iegūt dažādus profilus (5.e att.). Lai iegūtu gludas formas gan no ārpuses, gan no detaļas iekšpuses, var izmantot griezēju ar griezējdisku. Disks 4-8 mm biezs, 12-20 mm diametrā, gar diska malu tiek apstrādāta rieva ar rādiusu 2-3 mm. Pēc sacietēšanas disku uzmontē ar skrūvi uz serdeņa un uzasina (5. att. f). Detaļas apstrāde uz kopētāja. Izmantojot kopētāju, ir ērti ražot lielu daudzumu identisku detaļu. Kā griezējinstrumentu atkarībā no mašīnas konstrukcijas var izmantot mašīnas balstā uzstādītos virpošanas instrumentus, kaltus ar uzsvaru vai diska griezējus. |

|

|

|

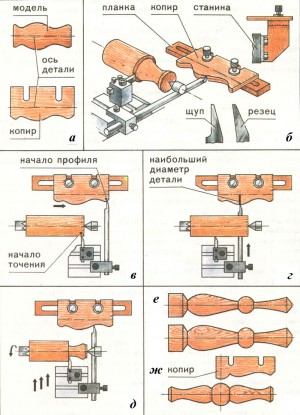

Rīsi. 6. Apstrāde uz kopētāja ar kaltu un kaltu |

|

Rīsi. 7. Apstrāde ar diska griezēju uz kopētāja.

Kopētāja ieslēgšana atbalsta mašīnā

Rīsi. 8. Detaļas apstrāde atbilstoši kopētājam

Lai izgatavotu kopētāju, detaļas modelis tiek apstrādāts un zāģēts pa asi. Iegūto profila posmu pārnes uz 4-5 mm biezu saplāksni un izgriež (8. att. a). Kopētājus var izgatavot no metāla, izmantojot lāzergriešanu.

Nākamo detaļu profils ir fiksēts uz mašīnas pamatnes. Piestiprināts pie suporta šķērsslīdņa metāla turētājs ar zondi. Zondes galam un griezējam jābūt vienādam profilam (8. b att.).

Pirmā sagatave ir sākotnēji veidota cilindrā, kura diametrs ir vienāds ar sagataves lielāko diametru, nākamās sagataves var izgatavot ar nelielu pielaidi. Vispirms tiek noregulēts sagataves un kopētāja relatīvais novietojums (8. att. c), pēc tam mašīnas suports tiek pārvietots pa kreisi, līdz zondes augšdaļa ir izlīdzināta ar līniju lielākais diametrs detaļas (8.d att.). Griezējs tiek padots uz priekšu, līdz tas apstājas pret sagataves virsmu, un zonde atrodas pret kopētāju lielākā diametra punktā un tiek fiksēta šajā pozīcijā. Apstrāde tiek veikta no labās uz kreiso pusi. Frēzi padod detaļai šķērsvirzienā, līdz zonde apstājas kopētāja kontūrā (8. e att.). Frēzes garenvirziena nobīdes vērtība uz vienu šķērsenisko gājienu ir 1-2 mm. Griezuma pēdas tiek noņemtas ar smilšpapīru. To pašu kopētāju var izmantot viena profila, bet dažāda diametra detaļu virpošanai (8. att. f). Nelielas izmaiņas kopētāja leņķī rada detaļas silueta sašaurināšanos. Garās daļas uz kopētāja tiek uzasinātas pa daļām. Simetriskas figūras tiek apstrādātas no malas līdz vidum, pēc tam apgriež sagatavi un apstrādā otro daļu (8.g att.).

Griešanas režīma izvēle

Galvenās griešanas kustības ātrums uz virpām par dažādi punkti griešanas mala ir atšķirīga un atkarīga no attāluma līdz sagataves rotācijas asij. Vidējais ātrums priekš viduspunkts nosaka pēc formulas:

V cp \u003d πD cp n / (60 1000)

kur D cp - sagataves vidējais diametrs, mm;

N- vārpstas apgriezienu skaits, apgr./min;

Vārpstas apgriezienu skaits tiek izvēlēts atkarībā no sagataves diametra; uzstādot priekšējo plāksni, kuras diametrs ir lielāks par 400 mm, vārpstas ātrums nedrīkst pārsniegt 800 apgr./min.

Galvenais koksnes griešanas ātrums mīkstie akmeņi 10-12 m/s, cietkoksnei 0,5-3 m/s.

Garenpadeve uz vienu vārpstas apgriezienu rupjai apstrādei 1,6-2 mm, apdarei ne vairāk kā 0,8 mm. Šķērspadeve uz vienu vārpstas apgriezienu nedrīkst pārsniegt 1,2 mm.

Detaļu apstrāde uz CNC virpām

CNC virpām ir gala frēzes kā griezējinstruments vai tās ir apvienotas ar gala frēzēm un disku griezējiem.

Apstrādājot detaļu ar gala frēzi, uz sagataves var iegūt citu figūrveida profilu. Frēzes kustība un sagataves griešanās ātrums tiek iestatīts, izmantojot programmatūru, atkarībā no nākotnes daļas formas.

Rīsi. 9. Skulptūras veidošana uz CNC virpas

Mašīnas ar gala un diska griezējiem ļauj paātrināt sagatavju virpošanas procesu. Disku griezējs veic sākotnējo rupjmašīnu, gala dzirnavas apdare.

Rīsi. 10. Sagataves apstrāde ar diska griezēju

Rīsi. 11. Sagataves apstrāde ar gala frēzi

Pēc sagataves pagriešanas galīgai apdarei un griešanas pēdu noņemšanai to apstrādā ar smilšpapīru, parasti tiek izmantots maza platuma gabals, kuru sasprindzinātā stāvoklī pārvieto pa visu sagatavi.

Rīsi. 12. Sagataves apstrāde ar smilšpapīru

Literatūra:

1. Burikovs V.G., Vlasovs V.N. Mājas grebšana - M .: Krievijas Ņiva kopā ar Eirāzijas reģiona uzņēmumu, 1993-352 lpp.

2. Vetoškins Ju.I., Starcevs V.M., Zadimidko V.T.

Koka māksla: mācību grāmata. pabalstu. Jekaterinburga: Urāls. Valsts meža inženierija un-t. 2012. gads.

3. Glikins M.S. Dekoratīvie koka darbi uz mašīnas "Universal" .- M .: Lesn. prom-st, 1987.-208 lpp.

4. Korotkovs V.I. kokapstrādes mašīnas: mācību grāmata sākumam. prof. Izglītība. - M.6 Izdevniecības centrs "Akadēmija", 203.-304 lpp.

5. Lerners P.S., Lukjanovs P.M. Virpošanas un frēzēšanas bizness: Proc. Pabalsts 8.-11.klašu skolēniem. vid. skola - 2. izd., pārstrādāts - M .: Izglītība, 1990. - 208 lpp.

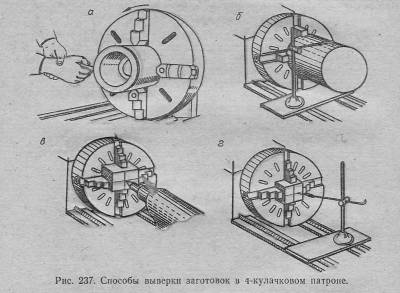

UZ sarežģīti veidi sagataves uzstādījumi uz virpas ietver: uzstādīšanu 4 žokļu necentrējošā patronā, uz priekšējās plāksnes, kvadrātveida, stabilās balstās un sagatavju uzstādīšanu, apstrādājot ekscentriskas detaļas. Visiem tiem ir nepieciešams īpašs armatūras iestatījums vai sagataves izlīdzināšana attiecībā pret rotācijas asi.

§ 1. Apstrāde 4 spīļu patronās

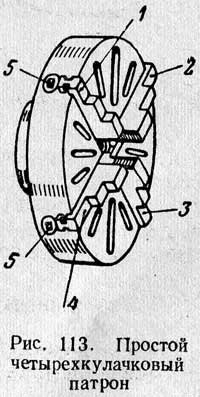

Neapaļu sagatavju, lējumu un kalumu ar nelīdzenām virsmām nostiprināšanai un dažiem citiem darbiem izmanto 4-žokļu patronas ar neatkarīgu žokļa kustību.

Kov (236. att.). Tie sastāv no korpusa 2, balstiem 3, skrūvēm 4 un izciļņiem 5. Izciļņus var izmantot gan uz priekšu, gan atpakaļgaitā. Sagatavju iespīlēšana un centrēšana šādās patronās tiek veikta atsevišķi. Patrona ir uzstādīta uz vārpstas vītņotā gala, izmantojot adaptera atloku 1. Mašīnām ar atloku vārpstas konstrukciju montāžas caurums ir izveidots tieši patronas korpusā.

4 spīļu patronas korpusu var izmantot kā priekšējo plāksni sagatavju montāžai un nostiprināšanai ar apstrādātu atbalsta virsmu. Šim nolūkam tas nodrošina cauri iegarenām rievām montāžas skrūvju uzstādīšanai. Tiek izgatavotas kasetnes dažādi izmēri*ar ārējo diametru no 160 līdz 1000 mm.

Apstrādājamo detaļu apstrādes iezīme šādās patronās ir nepieciešamība saskaņot apstrādājamās virsmas asi ar patronas (vārpstas) asi. Tas tiek darīts, saskaņojot tukšumus atbilstoši krīta riskam vai atbilstoši uzcenojumam,

Pirmajā gadījumā (237. att., a) uz lēni rotējošas sagataves verificētās virsmas tiek nogādāts krīta gabals un tā koncentriskumu ar rotācijas asi nosaka krīta riska veids. Lai nesabojātu rokas, krīta stienis ir novietots aptuveni sagataves ass līmenī ar nelielu slīpumu uz leju un lielākai stabilitātei labā roka atbalsts palicis. Ja riska pēda atrodas pa visu apkārtmēru, kas pirmajā pārbaudē notiek ļoti reti, tad sagataves pozīcija

Pareizi.

Ja risks saglabājas tikai nelielā pārbaudāmās virsmas laukumā, sagataves pozīcija tiek regulēta, pārvietojot izciļņus pretēji riskam.

Ja sagatavei ir salīdzinoši plakana vai iepriekš apstrādāta virsma, tad līdzīgu izlīdzināšanu veic ar stenda biezuma mērītāju, kā parādīts att. 237b. Biezuma mērierīces adata, kas uzstādīta uz speciālas plāksnes vai šķērsslīdņa augšējās plaknes, ar nelielu atstarpi tiek nogādāta uz virsmas, lai pārbaudītu un, ieslēdzot vārpstas zemo apgriezienu skaitu, nosaka tās vienmērīgumu pa apkārtmēru. Mainot sagataves stāvokli patronā, pārvietojot atbilstošos izciļņus, tie padara to iespējamu mazāku. Tad beidzot tiek fiksēts nosaukums.

Saskaņā ar otro metodi izlīdzināšanu veic, marķējot sagataves galā, izmantojot aizmugurējo centru vai biezuma mērītāju.

Aizmugures centra augšdaļa tiek ievietota perforētajā padziļinājumā centra marķējuma līniju krustpunktā (237. att., c), sagatave tiek nospiesta ar centru līdz patronas korpusa galam un fiksēta ar izciļņiem šajā pozīcijā. .

Saskaņojot ar biezuma mērītāju (237. att., d), tas tiek uzstādīts uz. suporta šķērsslaida plakne vai speciāla plāksne. Mērinstrumenta adata, kas iestatīta aizmugurējā centra augšdaļas augstumā, tiek virzīta uz sagataves gala virsmas viduslīnijām, un katras līnijas stāvokli pārmaiņus pārbauda ar šķērsvirziena kustību. Šajā gadījumā centra līnija, kad sagatave tiek pagriezta par 180 °, ir jāapvieno ar biezuma mērītāja adatas augšdaļu visā garumā.

Šīs saskaņošanas tiek veiktas tikai pirmās daļas izgatavošanas laikā no partijas. Pārējās daļas ir pareizi orientētas 4 spīļu patronā, piespiežot divas blakus esošās spīles, kuras nepārvietojas, atvienojot sagataves.

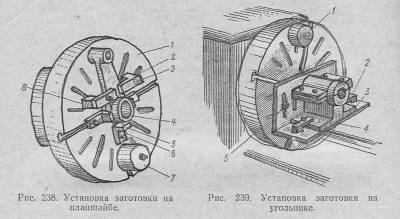

§ 2. Apstrāde uz priekšējās plāksnes un kvadrāta

Brīvas formas daļas, piemēram, sviras vai korpusi, kurus nevar pareizi uzstādīt 4 spīļu patronā, ir piestiprinātas pie priekšējās plāksnes. Šī uzstādīšanas metode tiek izmantota arī tad, ja ir jāsaglabā stingra apstrādājamās virsmas ass perpendikula līdz detaļas galam vai pamatnei.

Priekšējā plāksne 1 (238. att.) ir čuguna disks ar rumbu, kas aizmugurē pastiprināts ar stiprinājumiem,

Rumbas caurumi ir izgatavoti atbilstoši vārpstas priekšējā gala formai, uz kuras ir uzstādīta un nostiprināta priekšējā plāksne.

Priekšējās plāksnes priekšējais gals ir stingri perpendikulārs tās asij. Tam ir T veida un cauruļu rievas montāžas skrūvēm. Priekšējā plāksne atgādina 4-žokļu patronas korpusu, ko dažreiz izmanto tam pašam mērķim.

Apstrādājamā detaļa tiek nospiesta pret priekšējās plāksnes galu ar skavām un skrūvēm, un, lai novērstu pārvietošanos apstrādes laikā, tā tiek papildus nospiesta ar sānu balstiem. Šis stiprinājums ir parādīts attēlā. 238. 4. daļa ir nospiesta pret priekšējo plāksni ar divām skavām 2 un skrūvēm 3. Skavas priekšējais gals balstās uz daļu, aizmugurējais gals balstās uz statīva 8. Sānu balsti šeit ir skrūves 6, kuras ir ieskrūvētas 5. kvadrāti, kas piestiprināti pie priekšējās plāksnes.

Apstrādājamajām detaļām, kas uzstādītas uz priekšējās plāksnes, jābūt ar tīri apstrādātu balsta galu (vērsti pret priekšējo plāksni). Labojot tos, jums jāievēro šādi noteikumi.

1. Skavas skrūves jānovieto pēc iespējas tuvāk detaļai, lai izveidotu stiprāku tvērienu.

2. Vispirms vāji pievelciet uzgriežņus pa diagonāli, tad beidzot.

3. Uzstādiet skavas, ja iespējams, tās daļas vietās, kuras tiek atbalstītas uz priekšējās plāksnes.

4. Ja trešo noteikumu nevar ievērot, nepievelciet uzgriežņus pārāk daudz, lai izvairītos no daļas saliekšanas.

5. Paceliet atbalsta statīvus tādā augstumā, lai skavas

atrodas paralēli priekšējās plāksnes apstrādes plaknei.

Pirmā sagatave no partijas tiek pārbaudīta uz priekšējās plāksnes tāpat kā 4-žokļu patronā. Ar nedaudz izspiestiem uzgriežņiem to var pārvietot uz jebkuru sānu gaismaāmura sitieni. Pārējās sagataves ir pareizi orientētas ar sānu balstiem.

Ja sagataves smaguma centrs ir nobīdīts no rotācijas ass, tiek izmantota pretsvara balansēšana 7 (238. att.). Balansēšana tiek veikta šādā secībā. Pretsvars vispirms tiek fiksēts uz priekšējās plāksnes noteiktā attālumā no tās ass, pretī sagataves smaguma centram. Pēc tam, atvienojot vārpstu no pārnesumkārbas mehānisma, manuāli pagrieziet priekšējo plāksni. Ja pēdējais apstājas dažādās pozīcijās, tad balansēšana ir pareiza. Pretējā gadījumā pretsvars tiek nobīdīts vēlamajā virzienā no rotācijas ass un balansēšana tiek atkārtota vēlreiz.

Detaļas ar apstrādājamās virsmas ass paralēlu vai leņķisku izvietojumu uz pamatni tiek uzstādītas uz kvadrāta 4 (239. att.), kas ar skrūvēm un uzgriežņiem piestiprināts pie priekšējās plāksnes 5. 3. daļa (šajā gadījumā gultņa korpuss, savukārt, ir piestiprināts pie kvadrāta horizontālā plaukta ar skavām 2 un līdzsvarots ar pretsvaru 1.

Pirmās partijas sagataves izlīdzināšana ar kvadrātu tiek veikta ar kādu no iepriekš minētajām metodēm atbilstoši krīta riskam vai marķējumam.

Šiem darbiem var izmantot arī. 4-žokļu patrona, kuras viens no spīlēm ir aizstāts ar kvadrātu.

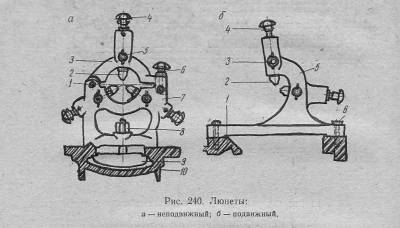

§ 3. Apstrāde vienmērīgā atpūtā

Stabilus balstus sauc par papildu atbalsta ierīcēm, ko izmanto necieto vārpstu apstrādē.

Vārpstas, kuru garums pārsniedz 12-15 diametrus, parasti tiek uzskatītas par necietām. Šādas detaļas griešanas spēka un sava svara ietekmē liecas, vibrē, kas izraisa griezēja šķeldošanu, pasliktina apstrādes kvalitāti un liek samazināt griešanas režīmu, palielina produktivitāti, garās vārpstas tiek atbalstītas ar vienmērīgiem balstiem.

Virpas ir aprīkotas ar stabiliem balstiem vispārīgs mērķis divu veidu - fiksēto un mobilo.

Fiksētais balsts (240. att., a) sastāv no pamatnes 7, šarnīra vāka 3 un trim izciļņiem 2 ar neatkarīgu kustību. Lunete ir uzstādīta uz rāmja 10 vidējām vadotnēm un nostiprināta ar kronšteinu 9, kas ar skrūvi un uzgriezni tiek piespiests pret vadotņu malām 8. Izciļņus var pārvietot radiāli ar skrūvēm, griežot rokturus 4 un nostiprināts vajadzīgajā pozīcijā ar skavām 5. Pārsegu 3, kas savienots ar pamatni ar 1. asi, pēc atlaišanas skavu 6 var izmest, lai uzstādītu daļu stabilā balstā. Izciļņu gali ir maināmi. Viņi ir

izgatavots no čuguna vai bronzas. Lai strādātu ar lielu griešanas ātrumu, tā vietā tiek uzstādīti rites gultņi.

Kustīgais stabilais balsts (240. att., b) sastāv no korpusa 5, kura augšējā daļa ir saliekta pa labi, un diviem regulējamiem izciļņiem 2 ar neatkarīgu kustību. Pēdējo var pārvietot un nostiprināt vajadzīgajā pozīcijā ar rokturiem 4 un 3. Stabilais balsts ir uzstādīts un fiksēts ar skrūvēm 6 suporta karietes 1 kreisajā pusē.

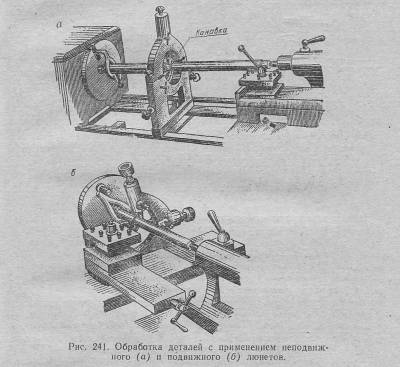

Apsveriet detaļu apstrādi ar lunešu palīdzību (241. att.).

Pirms sagataves uzstādīšanas fiksētā pozīcijā uz tā tiek apstrādāta sekla rieva (apmēram vidū)

platāks par vienmērīgā atbalsta izciļņiem, lai novērstu šīs virsmas laukuma noplūdi. Lai izvairītos no sagataves novirzes, rievu apstrādā ar caurlaides griezēju ar negatīvu galvenās griešanas malas slīpuma leņķi. Griešanas dziļumam un padevei jābūt mazam.

Ļoti garš kāts var saliekties pat ar rūpīgu rievošanu. Šajā gadījumā rieva vispirms tiek pagriezta nedaudz tuvāk galvas balstam, šajā vietā tiek uzstādīts stabils balsts, un pēc tam daļas vidū tiek izgatavota otrā rieva.

Pēc tam stabilais balsts tiek uzstādīts un piestiprināts pie rāmja tā, lai tas atrastos pret vārpstas rievu. Tās izciļņi ir vienmērīgi, bez spēcīga spiediena nogādāti līdz rievas virsmai un fiksēti. Veicot šīs darbības, jāņem vērā daļas novirzīšanās iespēja nevienmērīgas izciļņa iespīlēšanas gadījumā. Lai no tā izvairītos, stabilos izciļņus vispirms var uzstādīt uz īsa kakla, kas tiek apstrādāta vārpstas galā aizmugurējā centrā. Šāda papildu kakla diametrs ir izgatavots atbilstoši lunetes izciļņu rievas diametram.

Izgatavojot detaļu partiju, ir ērti vienreiz, pirms darba, uz īsa stingra serdeņa uzstādīt stabilās atslodzes izciļņus.

Pēc sagataves nostiprināšanas uz mašīnas vispirms tiek pagriezta viena vārpstas puse (uz luneti), un pēc tam pēc atkārtotas uzstādīšanas atlikušā daļa. Lunete tiek sekundāri uzstādīta gar vārpstas apstrādāto virsmu. Lai samazinātu berzi, lunetes izciļņu rieva ir ieeļļota ar eļļu.

Stacionāros balstus izmanto arī apšuvumam, centrēšanai un caurumu veidošanai garas vārpstas galā, ja tā neietilpst vārpstas urbumā. Šajā gadījumā vārpsta

viens gals ir nostiprināts patronā, bet otrs gals ir uzstādīts lunetes izciļņos.

Kustīgo balstu izmanto, apstrādājot garas cilindriskas virsmas. Viņa dūres izrīkojas pa labi no priekšzoba 10-15 mm attālumā. Tiek veikta nepieciešamā griezēja nobīde augšējais slaids suports.

Stabilas atpūtas izciļņi ir uzstādīti uz pirmās partijas daļas apstrādātās virsmas. Lai to izdarītu, vispirms sasmalciniet tās beigās mazs gabals 20-25 mm gari līdz vajadzīgajam diametram, kam tiek pietuvināti stabilie izciļņi. Ja darbs tiek veikts bez dzesēšanas, ir nepieciešams periodiski laizīt apstrādāto virsmu ar eļļu lunetes izciļņu priekšā.

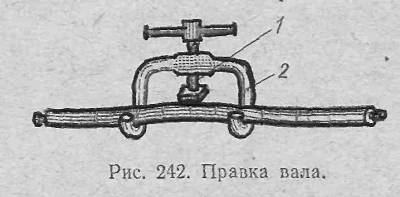

Nestingras garās vārpstas, pat ja tās tiek apstrādātas vienmērīgā stāvoklī, tiek iegūtas ar novirzi. Tāpēc tie tiek koriģēti pirms virpošanas pabeigšanas. Rediģēšana tiek veikta ar pareizo kronšteinu (242. att.) šādi. Uz vārpstas virsmu, kas rotē centros iekšā dažādas vietas garumā tiek atnests krīta gabals, bet uz tā paliek krīta zīmes, kas parāda novirzes vietu. Ja visas pēdas atrodas vienā vārpstas pusē, tad novirze ir vienpusēja.

Lielākās novirzes vietu nosaka krīta pēdas loka lielums. Kur novirze ir vislielākā, loka garums ir mazākais. Šajā vietā ir uzstādīta pareizā kronšteina 2 skrūve 1, kā parādīts attēlā. 242. Tā kā ģērbšanās laikā vārpsta nedaudz pagarinās, tad aizmugures centrs seko pirms šī

nedaudz atlaidiet.

Bieži vien vārpstai ir sarežģīta novirze dažādos virzienos. Šajā gadījumā dominējošais novirzes virziens tiek konstatēts no krīta pēdām. Vispirms tiek koriģēti posmi, kuros novirzes virziens ir pretējs dominējošajam, lai iegūtu vispārēju vienpusēju izlieci. Pēc tam vārpsta tiek iztaisnota, kā norādīts iepriekš.

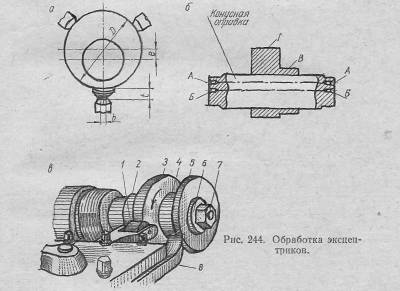

§ 4. Ekscentrisko detaļu apstrāde

Šajās daļās ietilpst ekscentri, ekscentri un kloķvārpstas (243. att.). Tos raksturo virsmas ar paralēli nobīdītām asīm. Asu nobīdes lielumu sauc par ekscentriskumu.

Ekscentrisko daļu apstrādi uz virpām var veikt: 1) c. 3-žokļu patrona; 2) uz stieņa; 3) 4-žokļu patronā vai uz priekšējās plāksnes; 4) ar kopētāju; 5) pārvietotajos centros; 6). izmantojot centrifūgas.

Ekscentriska apstrāde. Maza garuma ekscentrus var apstrādāt vienā no pirmajiem četriem veidiem.

3 spīļu patronā apstrādātās ekscentriskās virsmas ass ir saskaņota ar rotācijas asi, uzstādot oderi zem viena no kārtridža spīlēm (244. att., a). Tās biezumu ar pietiekamu precizitāti praksei var noteikt pēc formulas

Lai samazinātu uzstādīšanas kļūdu, ieteicams no gredzena izgriezt oderi, kura atvere ir izgatavota atbilstoši sagataves diametram. Oderes izliektajā pusē stūri ir nogriezti tā, lai nesošā platforma b būtu mazāka par izciļņa darba virsmas platumu.

Ja ekscentriskajai sagatavei ir iepriekš izveidots caurums, to apstrādā ar uzstādīšanu uz serdeņa (244. att., b). Pēdējā galos ir divi centrālo caurumu pāri, ko kompensē ekscentricitātes apjoms. Apstrāde tiek veikta divām iekārtām centros. Pirmajā iestatījumā attiecībā pret caurumiem A-A virsma G ir pagriezta, otrajā

Attiecībā uz caurumiem B-B virsma C ir pagriezta.

Ekscentrika nobīdīto virsmu var apstrādāt arī 4 spīļu patronā vai priekšējā plāksnē. Šajā gadījumā apstrādātās virsmas novietojums tiek atrasts sagataves galā ar marķējumu, un pēc tam tās ass tiek apvienota ar vārpstas asi ar vienu no metodēm, kas aprakstītas att. 237, Vig.

Pagriežot ekscentriku gar kopētāju (244. att., c), uz serdeņa 2 tiek uzstādīts kopētājs 3, starpuzmava 4, sagatave 5, paplāksne 6, kas nostiprināta ar uzgriezni 7. Mans ir uzstādīts ar konusveida kātu vārpstas atverē un pievelk ar garu skrūvi vai nospiež aizmugures centrs. Instrumentu turētājā ir nostiprināts plats rullītis 1 un griezējs 8. Veltnis ir cieši piespiests pie kopētāja ar atsperi, kas uzstādīta suportā šķērseniskās padeves skrūves vietā. Ieslēdzot suporta garenvirziena kustību, griezējs pagriezīs detaļu gar kopētāja profilu.

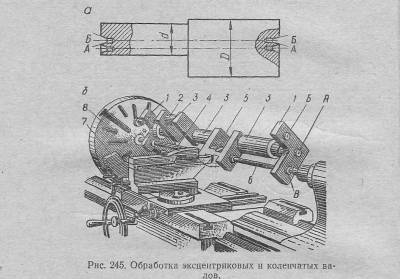

Ekscentrisko un kloķvārpstu apstrāde. Šādu vārpstu virsmas tiek apstrādātas nobīdes centros, ja tās ir novietotas uz galiem - daļām, vai ar centra pārslēdzēju palīdzību.

Pirmais veids ir parādīts attēlā. 245 a. Lai to izdarītu, apstrādājamo priekšmetu vispirms pagriež normālā režīmā centri A-A līdz diametram D. Otrais centrālo urbumu pāris B-B ir iezīmēts un perforēts apstrādājamā priekšmeta galos, pēc tam tas tiek urbts. Mazām sagatavēm to var izdarīt manuāli, centrējot uz virpas. Šajā gadījumā centrālais urbis tiek uzstādīts mašīnas vārpstā, izmantojot urbšanas patronu, un apstrādājamā detaļa, kas ir nostiprināta kreisajā rokā, tiek atbalstīta ar caurumotu padziļinājumu aizmugurējā centrā un tiek padots uz priekšu uz sējmašīnu, pārvietojot astes sviru.

Liela izmēra sagatavēm nobīdes centra caurumus izgatavo uz centrēšanas mašīnām vai ar speciālas ierīces palīdzību - džigu uz urbjmašīnas.

Ja ekscentriskums ir liels un neļauj detaļas galā novietot pārvietotus centra caurumus, tos veido noņemamās centrifūgās, kuras tiek piestiprinātas pie iepriekš virpotajiem vārpstas gala kakliņiem. Šajā gadījumā nobīdītajam centra caurumu pārim jāatrodas stingri tajā pašā diametrālajā plaknē. Šādas kloķvārpstas apstrādes metodes piemērs ir parādīts attēlā. 245b. Vietējie kakli 3 tiek pagriezti, uzstādot sagatavi gar centru caurumi A-A centra pārslēdzēji 7, klaņi attiecīgi 2 un 5, nobīdes centrā caurumi B-B un V-V.

Nesabalansēto daļu balansēšana tiek veikta ar pretsvaru 7, kas ir piestiprināts pie piedziņas priekšējās plāksnes 8, un vārpstas stingrību palielina starplikas 4 un 6.

Uz galveno

piektā sadaļa

Pamatdarbības un darbs,

veikta uz virpas

XI nodaļa

Ārējo cilindrisko virsmu virpošana

Virpās ir iespējams apstrādāt detaļas, kuru virsmām ir apgriezienu korpusu forma. Lielākajai daļai mašīnbūvē izmantoto detaļu ir cilindriskas virsmas, piemēram, veltņi, bukses utt.

1. Frēzes gareniskajai virpošanai

Gareniskajai virpošanai tiek izmantoti griezēji. Garāmejošie griezēji ir sadalīti melnraksts Un apdare.

Rupjie griezēji (99. att.) paredzēti rupjai virpošanai - mizošanai, ko veic, lai ātri noņemtu lieko metālu; tos bieži sauc par raupjiem. Šādi griezēji parasti tiek izgatavoti ar metinātu vai pielodētu, vai mehāniski piestiprinātu plāksni un ir nodrošināti ar garu griešanas mala. Frēzes augšdaļa ir noapaļota pa rādiusu r = 1-2 mm. Uz att. 99, bet parāda neapstrādātas taisnes griezēju, un att. 99, b - saliekts. Frēzes saliektā forma ir ļoti ērta, pagriežot to detaļu virsmas, kas atrodas netālu no kārtridža spīlēm, un apgriežot galus. Pēc virpošanas ar rupjo frēzi detaļas virsmai ir lieli riski; tāpēc apstrādātās virsmas kvalitāte ir zema.

Apdares frēzes tiek izmantotas detaļu gala virpošanai, t.i., lai iegūtu precīzus izmērus un tīru, vienmērīgu apstrādes virsmu. Pastāv Dažādi tīri griezēji.

Uz att. 100, a parāda apdares griezēju, kas no iegrimes galvenokārt atšķiras ar lielu izliekuma rādiusu, kas vienāds ar 2-5 mm. Šāda veida griezējs tiek izmantots apdares darbi, kas ražoti ar mazu griezuma dziļumu un zemu padevi. Uz att. 100b parādīts apdares griezējs ar platu griešanas malu, kas ir paralēla sagataves asij. Šis griezējs nodrošina smalku skaidu noņemšanu ar lielu padevi un nodrošina tīru un gludu virsmas apdari. Uz att. 100, c redzams V. Koļesova griezējs, kas ļauj iegūt tīru un gludi apstrādātu virsmu, strādājot ar lielu padevi (1,5-3 mm / apgr.) ar griešanas dziļumu 1-2 mm (sk. 62. att. ).

2. Frēzes uzstādīšana un nostiprināšana

Pirms pagriešanas ir nepieciešams pareizi uzstādīt griezēju instrumentu turētājā, pārliecinoties, ka no tā izvirzītā griezēja daļa ir pēc iespējas īsāka - ne vairāk kā 1,5 no tās serdes augstuma.

Ar garāku pārkari darba laikā griezējs trīcēs, kā rezultātā apstrādātā virsma izrādīsies nelīdzena, viļņota, ar saspiešanas pēdām.

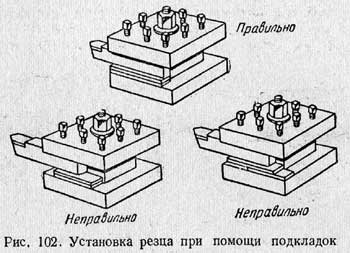

Uz att. 101 parāda pareizu un nepareizu griezēja uzstādīšanu instrumentu turētājā.

Vairumā gadījumu instrumenta galu ieteicams iestatīt mašīnas centru augstumā. Šim nolūkam tiek izmantotas oderes (ne vairāk kā divas), novietojot tās zem visas griezēja atbalsta virsmas. Oderējums ir plakans tērauda lineāls 150-200 mm garš ar stingri paralēlu augšējo un apakšējo virsmu. Virpojam ir jābūt šādu dažāda biezuma oderējumu komplektam, lai iegūtu griezēja uzstādīšanai nepieciešamo augstumu. Šim nolūkam nevajadzētu izmantot izlases plāksnes.

Oderes jānovieto zem griezēja, kā parādīts attēlā. 102 augšpusē.

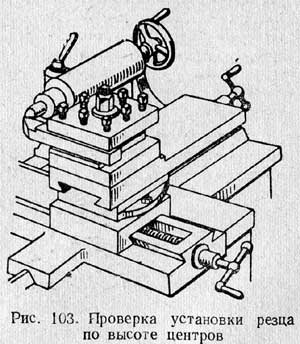

Lai pārbaudītu priekšzoba augšdaļas pozīciju augstumā, novietojiet tā augšdaļu vienā no iepriekš kalibrētajiem centriem, kā parādīts attēlā. 103. Šim pašam mērķim var izmantot uz astes sviras, centra augstumā, uzzīmēto risku.

Frēzes stiprinājumam instrumentu turētājā jābūt uzticamam un izturīgam: griezējs jānostiprina ar vismaz divām skrūvēm. Skrūvēm, kas nostiprina griezēju, jābūt vienmērīgi un cieši pievilktām.

3. Detaļu uzstādīšana un nostiprināšana centros

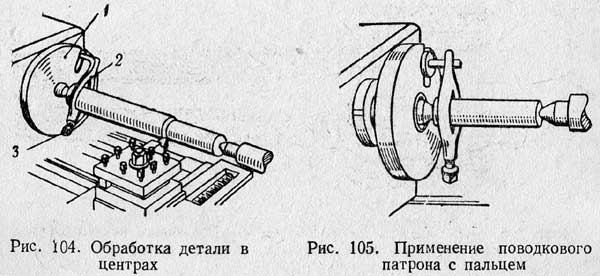

Izplatīts veids, kā apstrādāt detaļas uz virpām, ir apstrāde centros(104. att.). Ar šo metodi sagataves galos tiek iepriekš izurbti centrālie caurumi - centrs detaļa. Uzstādot uz mašīnas, mašīnas priekšpuses un aizmugurējās daļas centru punkti iekļūst šajos caurumos. Lai pārsūtītu rotāciju no pamatnes vārpstas uz apstrādājamo priekšmetu, vadītāja patrona 1 (104. att.), pieskrūvēts uz mašīnas vārpstas, un skava 2, piestiprināts ar skrūvi 3 uz sagataves.

Skavas brīvais gals tiek notverts ar kārtridža gropi (104. att.) vai pirksts (105. att.) un liek daļai griezties. Pirmajā gadījumā skava ir izgatavota saliekta (104. att.), otrajā - taisna (105. att.). Attēlā parādītais tapas patrona. 105, rada apdraudējumu darba ņēmējam; drošāka ir vadītāja patrona ar drošības pārsegu (106. att.).

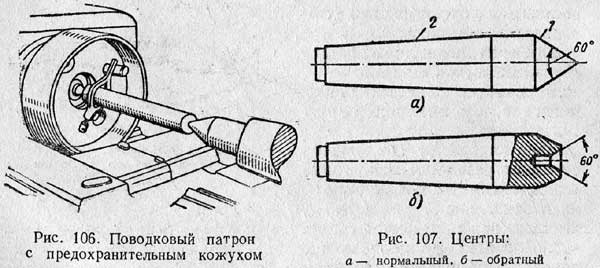

būtiski aksesuāri virpas ir centriem. Parasti centrs, kas parādīts attēlā. 107, a.

Tas sastāv no konusa 1, uz kura ir uzmontēta daļa, un konusveida kāta 2. Kātam precīzi jāatbilst sviras vārpstas koniskajam urbumam un mašīnas astes sviras uzgalim.

Priekšējais centrs griežas kopā ar vārpstu un apstrādājamo detaļu, savukārt aizmugurējās daļas centrs vairumā gadījumu ir nekustīgs un berzē pret rotējošo daļu. Berze uzsilst un nodilst gan centra konisko virsmu, gan detaļas centra cauruma virsmu. Lai samazinātu berzi, nepieciešams ieeļļot aizmugurējo centru.

Griežot detaļas lielā ātrumā, kā arī apstrādājot smagas detaļas, darbs pie fiksēta astes statņa centra nav iespējams paša centra straujā nodiluma un centra cauruma veidošanās dēļ.

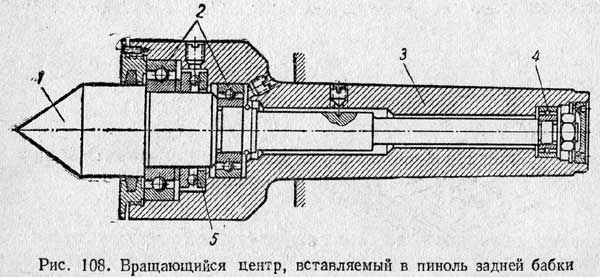

Šajos gadījumos piesakieties rotējošie centri. Uz att. 108. parādīts viens no rotējošā centra dizainiem, kas ievietots astes sviras konusveida caurumā. Centrs 1 griežas lodīšu gultņos 2 un 4. Aksiālo spiedienu uztver vilces lodīšu gultnis 5. Centrālā korpusa konusveida kāts 3 atbilst sviras konusveida caurumam.

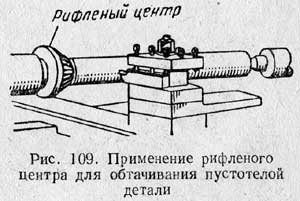

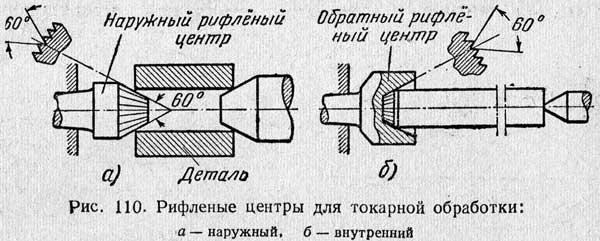

Lai samazinātu detaļu nostiprināšanas laiku, skavu vietā bieži tiek izmantotas skavas ar manuālu iespīlēšanu. rievoti priekšējie centri(109. att.), kas ne tikai centrē daļu, bet arī darbojas kā pavada. Nospiežot aizmugures centru, rievojums iegriežas apstrādājamā detaļā un tādējādi pārnes uz to rotāciju. Dobām daļām tiek izmantoti ārējie (110. att., a), bet veltņiem - iekšējie (reversie) gofrētie centri (110. att., b).

Šī stiprinājuma metode ļauj vienā iestatījumā pagriezt detaļu visā garumā. Vienu un to pašu daļu pagriešana ar parasto centru un apkakli var tikt veikta tikai divos iestatījumos, kas ievērojami palielina apstrādes laiku.

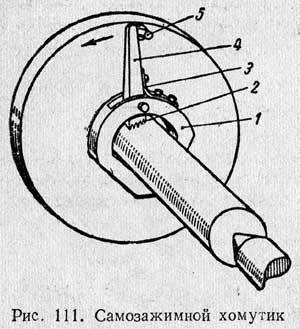

Viegliem un vidējiem virpošanas darbiem pašbloķējošās skavas. Viena no šīm apkaklēm ir parādīta attēlā. 111. Šādas apkakles korpusā 1 uz ass ir uzstādīta izciļņa 4, kuras galā ir rievota virsma 2. Pēc apkakles uzstādīšanas detaļai izciļņa rievotā virsma tiek piespiesta zem detaļai. pavasara darbība 3. Pēc uzstādīšanas centros un mašīnas iedarbināšanas, piedziņas patronas tapa 5, nospiežot izciļņu 4, iestrēgst detaļu un iedarbina to griezties. Šīs pašbloķējošās skavas ievērojami samazina neproduktīvo laiku.

4. Iekārtas iestatīšana apstrādei centros

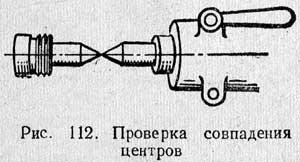

Lai iegūtu cilindrisku virsmu, pagriežot sagatavi centros, priekšējam un atskaites centriem jāatrodas uz vārpstas griešanās ass un griezējs kustas paralēli šai asij. Lai pārbaudītu pareizo centru atrašanās vietu, jums ir jāpārvieto aizmugures centrs uz priekšu (112. att.). Ja centra punkti nesakrīt, astes balsta korpusa pozīcija uz plāksnes ir jānoregulē, kā norādīts 127. lpp.

Centra novirzi var izraisīt arī netīrumi vai skaidas, kas nokļūst vārpstas konusveida caurumos vai pi-nulles. Lai no tā izvairītos, pirms centru uzstādīšanas ir rūpīgi jānoslauka vārpstas atveres un sviras, kā arī centru koniskā daļa. Ja pēc tam galvas balsta centrs, kā saka, "sit", tad tas ir bojāts un jānomaina pret citu.

Griežot, detaļa uzsilst un izstiepjas, vienlaikus radot paaugstinātu spiedienu uz centriem. Lai novērstu iespējamu daļas izliekšanos un aizmugures centra iestrēgšanu, ieteicams ik pa laikam atlaist aizmugures centru un pēc tam atkal pievilkt līdz normālam stāvoklim. Periodiski nepieciešams arī papildus ieeļļot daļas aizmugurējo centrālo caurumu.

5. Detaļu uzstādīšana un nostiprināšana patronās

Īsās daļas parasti tiek uzstādītas un nostiprinātas patronās, kuras iedala vienkāršās un pašcentrējošās.

Vienkāršas patronas parasti izgatavo ar četrām spīlēm (113. att.). Šādās kasetnēs katru izciļņu 1, 2, 3 un 4 pārvieto ar skrūvi 5 neatkarīgi no pārējām. Tas ļauj tajās uzstādīt un nostiprināt dažādas gan cilindriskas, gan necilindriskas formas detaļas. Uzstādot daļu četržokļu patronā, tā ir rūpīgi jāizlīdzina, lai tā griešanās laikā nesaskartos.

Detaļas izlīdzināšanu tās uzstādīšanas laikā var veikt, izmantojot biezuma mērītāju. Dziļuma mērierīce tiek pacelta uz pārbaudāmās virsmas, starp tām atstājot 0,3-0,5 mm atstarpi; pagriežot vārpstu, uzraugiet, kā šī sprauga mainās. Pamatojoties uz novērojuma rezultātiem, daži izciļņi tiek izspiesti un citi tiek iespiesti, līdz atstarpe kļūst vienmērīga visā detaļas apkārtmērā. Pēc tam daļa beidzot tiek fiksēta.

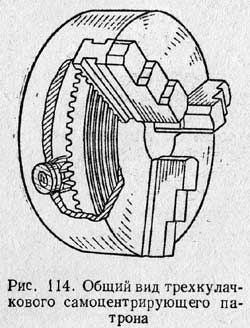

Pašcentrējošas patronas(114. un 115. att.) vairumā gadījumu tiek izmantoti trīsizciļņi, daudz retāk - divi. Šīs patronas ir ļoti ērtas lietošanā, jo visi tajos esošie izciļņi kustās vienlaicīgi, tā ka daļa, kurai ir cilindriska virsma (ārēja vai iekšēja), tiek uzstādīta un nostiprināta tieši gar vārpstas asi; turklāt ievērojami samazinās detaļas uzstādīšanas un nostiprināšanas laiks.

Tajā izciļņus pārvieto, izmantojot atslēgu, kas tiek ievietota viena no trim konusveida zobratu 2 tetraedriskajā caurumā 1 (115. att., c). Šie riteņi ir savienoti ar lielu konisku riteni 3 (115. att., b). Šī riteņa aizmugurējā plakanajā pusē ir izgriezta daudzpagriezienu spirālveida rieva 4 (115. att., b). Atsevišķos šīs rievas pagriezienos ar saviem apakšējiem izvirzījumiem ieiet visi trīs izciļņi 5. Pagriežot vienu no zobratiem 2 ar atslēgu, rotācija tiek pārnesta uz riteni 3, kurš, griežoties, caur spirālveida rievu 4 virzās pa rievām. no kasetnes korpusa vienlaicīgi un vienmērīgi visus trīs izciļņus. Kad disks ar spirālveida rievu griežas vienā vai otrā virzienā, izciļņi tuvojas vai attālinās no centra, attiecīgi saspiežot vai atbrīvojot daļu.

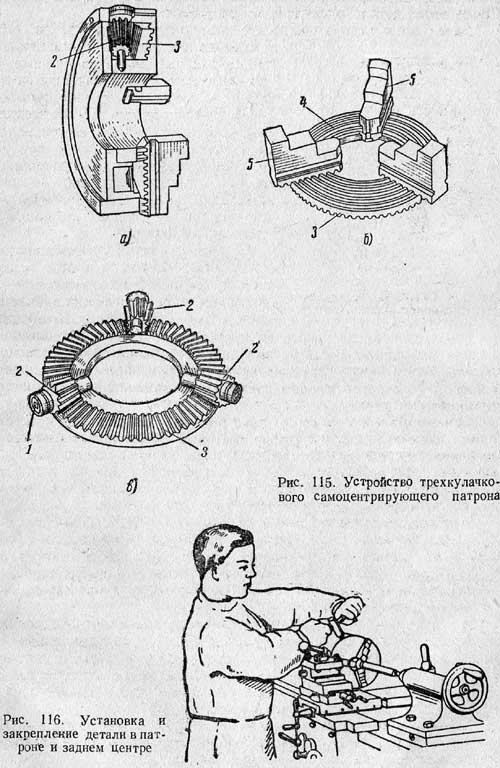

Ir jānodrošina, lai daļa būtu stingri nostiprināta patronas spīlēs. Ja kasetne ir labā stāvoklī, tad tiek nodrošināta stingra detaļas iespīlēšana, izmantojot atslēgu ar īsu rokturi (116. att.). Citas iespīlēšanas metodes, piemēram, iespīlēšana ar atslēgu un garu cauruli, kas iet pāri rokturim, nekādā gadījumā nav pieļaujamas.

Čaka žokļi. Izciļņi tiek izmantoti rūdīti un neapstrādāti. Rūdītus izciļņus parasti izmanto to zemā nodiluma dēļ. Bet, saspiežot detaļas ar tīri apstrādātām virsmām ar šādiem izciļņiem, uz detaļām paliek pēdas izciļņu iespiedumu veidā. Lai no tā izvairītos, ieteicams izmantot arī neapstrādātus (nerūdītus) žokļus.

Neapstrādāti izciļņi ir ērti arī ar to, ka tos var periodiski nourbt ar griezēju un novērst kasetnes sitienu, kas neizbēgami parādās tās ilgstošas darbības laikā.

Detaļu ievietošana un iespīlēšana patronā ar aizmugurējo centra atbalstu. Šo metodi izmanto, apstrādājot garas un salīdzinoši plānas detaļas (116. att.), kuras nepietiek, lai tās nostiprinātu tikai patronā, jo griezēja spēks un izvirzītās daļas svars var saliekt detaļu un to izplēst. no patronas.

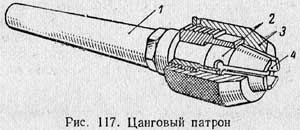

Ieliktņi. Tos izmanto, lai ātri piestiprinātu neliela diametra īsas detaļas pie ārējās apstrādātās virsmas spailes. Šāda kasetne ir parādīta attēlā. 117. Konusveida kāts 1 kārtridžs ir uzstādīts galvas statņa vārpstas konusveida urbumā. Kasetnes padziļinājumā ir uzstādīta sadalīta atsperes uzmava 2 ar konusu, ko sauc par uzmavu. Apstrādājamā detaļa tiek ievietota uztvērēja caurumā 4. Tad viņi ar uzgriežņu atslēgu pieskrūvē uz patronas korpusa uzgriezni 3. Skrūvējot uzgriezni, atsperes uzmava tiek saspiesta un nostiprina daļu.

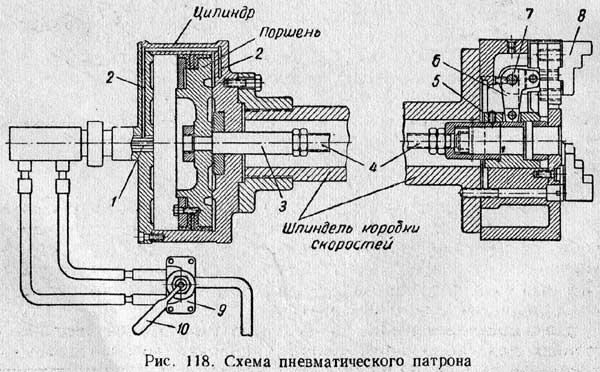

Pneimatiskās patronas. Uz att. 118 parādīta pneimatiskās patronas shēma, kas nodrošina ātru un drošu detaļu nostiprināšanu.

Vārpstas kreisajā galā ir fiksēts gaisa cilindrs, kura iekšpusē atrodas virzulis. Saspiestais gaiss caur caurulēm nonāk centrālajos kanālos 1 un 2, no kurienes tiek virzīts uz cilindra labo vai kreiso dobumu. Ja gaiss pa 1. kanālu ieplūst cilindra kreisajā dobumā, tad virzulis izspiež gaisu no cilindra labās dobuma caur 2. kanālu un otrādi. Virzulis ir savienots ar stieni 3, kas savienots ar stieni 4 un slīdni 5, kas iedarbojas uz kloķa sviru garajām svirām 6, kuru īsās sviras 7 pārvieto kasetnes iespīlēšanas spīles 8.

Izciļņu gājiena garums ir 3-5 mm. Gaisa spiediens parasti ir 4-5 no rīta. Lai iedarbinātu pneimatisko cilindru, uz pārnesumkārbas korpusa ir uzstādīts sadales vārsts 9, kas tiek pagriezts ar rokturi 10.

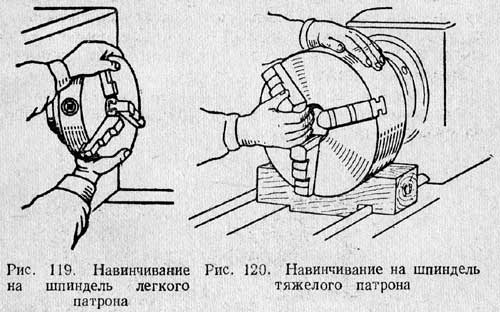

6. Žokļa patronu ieskrūvēšana un izgriešana

Pirms patronas uzskrūvēšanas uz vārpstas uzmanīgi ar lupatu noslaukiet vītnes vārpstas galā un patronas urbumā un pēc tam ieeļļojiet tās ar eļļu. Gaismas kārtridžs ar abām rokām tiek nogādāts tieši vārpstas galā un pieskrūvēts līdz atteicei (119. att.). Ieteicams uz tāfeles uzlikt smagu kārtridžu (120. att.), pievelkot tās caurumu līdz vārpstas galam, kārtridžu līdz neveiksmei, tāpat kā pirmajā gadījumā, ar roku pieskrūvēt. Pieskrūvējot patronu, pārliecinieties, vai patronas un vārpstas asis ir tieši vienādas.

Lai novērstu patronu pašatskrūvēšanas gadījumus ātrgaitas griešanas mašīnās, tiek izmantota kasetnes papildu nostiprināšana uz vārpstas, izmantojot dažādas ierīces.

(papildu uzgriežņa pieskrūvēšana, kasetnes nostiprināšana ar formas krekeriem utt.).

Kasetnes pieskrūvēšana tiek veikta šādi. Ievietojiet kārtridžā atslēgu un ar abām rokām veiciet grūdienu pret sevi (121. att.).

Citas grimēšanas metodes, kas saistītas ar asiem sitieniem pa patronu vai žokļiem, ir nepieņemamas: patrona ir bojāta, tā korpusa izciļņi ir atslābuši.

Smagas patronas pieskrūvēšana un atskrūvēšana vislabāk veicama ar palīgstrādnieka palīdzību.

7. Gludu cilindrisku virsmu virpošanas paņēmieni

Cilindrisko virsmu virpošana parasti tiek veikta divos posmos: vispirms tiek rupja daļa no pielaides (3-5 mm uz diametru), bet pēc tam atlikušā daļa (1-2 mm uz diametru).

Lai iegūtu noteiktu detaļas diametru, ir nepieciešams iestatīt griezēju vajadzīgajā griešanas dziļumā. Lai iestatītu griezēju uz griešanas dziļumu, varat izmantot testa skaidu metodi vai izmantot šķērsvirziena padeves skalu.

Lai iestatītu griezēju griezuma dziļumā (katram izmēram), izmantojot testa skaidu metodi, jums ir:

1. Sniedziet informāciju par rotācijas kustību.

2. Pagriežot gareniskās padeves rokratu un šķērseniskās padeves skrūves rokturi, manuāli virziet griezēju detaļas labajā galā tā, lai tā augšdaļa pieskartos detaļas virsmai.

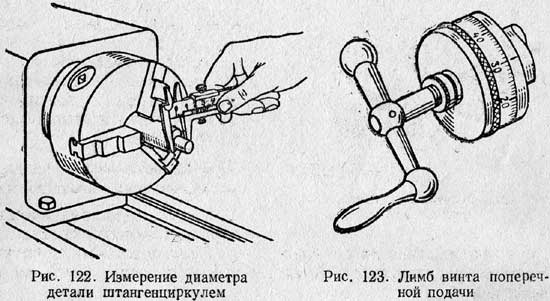

3. Pēc pieskāriena momenta iestatīšanas manuāli pārvietojiet griezēju pa labi no detaļas un, pagriežot šķērseniskās padeves skrūves rokturi, pārvietojiet griezēju vēlamajā griešanas dziļumā. Pēc tam daļa tiek pagriezta ar manuālā padeve 3-5 mm garumā apturiet mašīnu un ar suportu izmēriet virpotās virsmas diametru (122. att.). Ja izrādās, ka diametrs ir lielāks par nepieciešamo, griezēju ievelk pa labi un noregulē uz nedaudz lielāku dziļumu, atkal apstrādā jostu un vēlreiz veic mērījumus. To visu atkārto, līdz tiek iegūts vēlamais izmērs. Pēc tam ieslēdziet mehānisko padevi un sasmalciniet daļu visā norādītajā garumā. Beigās izslēdziet mehānisko padevi, paņemiet griezēju atpakaļ un apturiet mašīnu.

Apdare tiek veikta tādā pašā secībā.

Izmantojot šķērseniskās padeves skrūves skalu. Lai paātrinātu griezēja uzstādīšanu līdz griešanas dziļumam, lielākajai daļai virpu ir īpašs instruments. Tas atrodas pie šķērseniskās padeves skrūves roktura un ir uzmava vai gredzens, uz kura apkārtmēra ir atzīmēti sadalījumi (123. att.). Šo uzmavu ar dalījumu sauc par ekstremitāti. Sadalījumus skaita atbilstoši riskam uz fiksētās skrūves uzmavas (123. att. šis risks sakrīt ar limbusa 30. gājienu).

Ciparnīcas dalījumu skaits un skrūves solis var būt atšķirīgs, tāpēc arī griezēja šķērsvirziena kustības apjoms, ciparnīcu pagriežot par vienu iedalījumu, būs atšķirīgs. Pieņemsim, ka skala ir sadalīta 100 vienādās daļās un šķērspadeves skrūve ir vītņota ar 5 mm soli. Ar vienu pilnu skrūves roktura apgriezienu, t.i., 100 ekstremitāšu dalīšanas, griezējs virzīsies šķērsvirzienā par 5 mm. Ja pagriežat rokturi par vienu iedalījumu, tad griezēja kustība būs 5:100 = 0,05 mm.

Jāpatur prātā, ka, pārvietojot griezēju šķērsvirzienā, detaļas rādiuss pēc griezēja caurbraukšanas samazināsies par tādu pašu daudzumu un detaļas diametrs dubultosies. Tātad, lai samazinātu detaļas diametru, piemēram, no 50,2 līdz 48,4 mm, t.i., par 50,2 - 48,4 = 1,8 mm, ir nepieciešams pabīdīt griezēju uz priekšu uz pusi, t.i., par 0,9 mm.

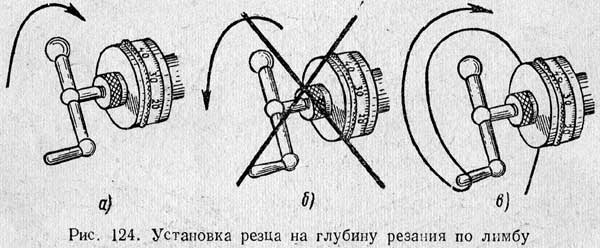

Iestatot griezēju griešanas dziļumā ar šķērseniskās padeves skrūves skalas palīdzību, tomēr ir jāņem vērā atstarpe starp skrūvi un uzgriezni, kas veido tā saukto "mirušo gājienu". Ja jūs to pazaudējat, tad apstrādātās daļas diametrs atšķirsies no norādītā.

Tāpēc, iestatot griezēju griezuma dziļumā, izmantojot skalu, ir jāievēro nākamais noteikums. Vienmēr tuvojieties vajadzīgajam iestatījumam gar skalu, lēnām griežot skrūves rokturi pa labi (124. att., a; nepieciešamais iestatījums ir ciparnīcas 30. iedaļa).

Ja pagriežat šķērseniskās padeves skrūves rokturi par lielumu, kas ir lielāks par nepieciešamo vērtību (124. att., b), tad, lai izlabotu kļūdu, nekādā gadījumā nevirziet rokturi atpakaļ par kļūdas lielumu, bet jums ir jāveic gandrīz pilnīgs pagrieziens pretējā virzienā un pēc tam atkal jāpagriež rokturis pa labi līdz vajadzīgajam sadalījumam gar limbusu (124. att., c). Viņi dara to pašu, ja nepieciešams ņemt griezēju atpakaļ; pagriežot rokturi pa kreisi, griezējs tiek ievilkts vairāk nekā nepieciešams, un pēc tam, griežot pa labi, tas tiek novadīts līdz vajadzīgajam limbusa sadalījumam.

Frēzes kustība, kas atbilst vienam ekstremitātes sadalījumam, dažādās mašīnās ir atšķirīga. Tāpēc, uzsākot darbu, ir jānosaka pārvietošanās apjoms, kas atbilst šo mašīnu viena limbusa nodaļa.

Izmantojot ekstremitātes, mūsu ātrgaitas virpotāji sasniedz noteiktu izmēru bez testa mikroshēmām.

8. Detaļu apstrāde vienmērīgā stāvoklī

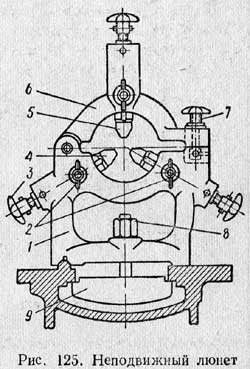

Garās un plānās detaļas, kuru garums ir 10-12 reizes lielāks par to diametru, griežas gan no sava svara, gan no griešanas spēka. Tā rezultātā prece tiek iegūta neregulāra forma- vidū tas izrādās biezāks, un galos - plānāks. No tā var izvairīties, izmantojot īpašu atbalsta ierīci, ko sauc lunete. Izmantojot stabilus balstus, ir iespējams ar augstu precizitāti slīpēt detaļas un noņemt skaidas lielāka sadaļa nebaidoties saliekt daļu. Lunetes b pārvietojas nekustīgi un kustīgi.

vienmērīga atpūta(125. att.) ir čuguna korpuss 1, ar kuru ar šarnīra skrūvi 7 ir piestiprināts šarnīrsavienojums 6, kas atvieglo detaļas uzstādīšanu. Stabila balsta korpuss tiek apstrādāts apakšā atbilstoši rāmja vadotņu formai, uz kurām tas ir piestiprināts ar stieņa 9 un skrūves 8 palīdzību. Divi izciļņi 4 pārvietojas korpusa caurumos ar palīdzību regulēšanas skrūves 3, un uz jumta pārvietojas viens izciļņa 5. Izciļņu nostiprināšanai vajadzīgajā pozīcijā tiek izmantotas skrūves 2. Šāda ierīce ļauj uzstādīt dažāda diametra vārpstas vienmērīgā stāvoklī.

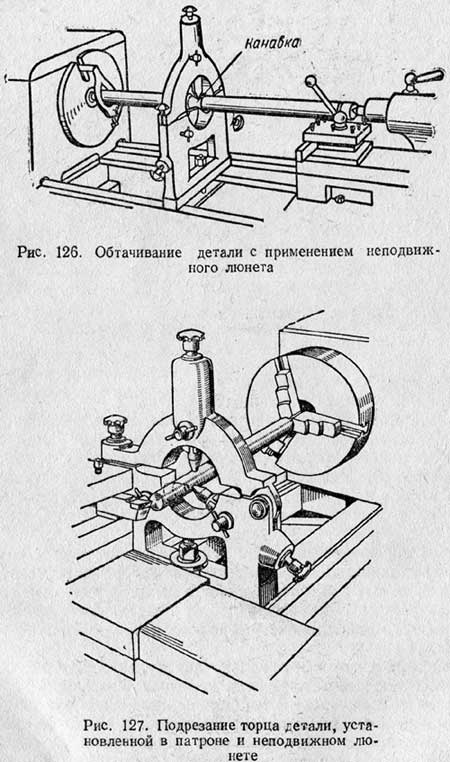

Pirms nevirpotas sagataves uzstādīšanas nekustīgā balstā, tās vidū ir jāizveido rieva izciļņiem, kuru platums ir nedaudz lielāks par izciļņa platumu (126. att.). Ja sagatavei ir liels garums un mazs diametrs, tad tā novirze ir neizbēgama. Lai no tā izvairītos, tuvāk sagataves galam tiek apstrādāta papildu rieva un, uzstādot tajā stabilu balstu, galvenā rieva tiek apstrādāta vidū.

Fiksētie stabilie balsti tiek izmantoti arī galu nogriešanai un galu apgriešanai garās daļas. Uz att. 127 parāda fiksētā balsta izmantošanu, griežot galu: daļa ir fiksēta vienā galā trīs žokļu patronā, bet otra ir uzstādīta pārējā daļā.

Tādā pašā veidā jūs varat apstrādāt precīzu caurumu no garas detaļas gala, piemēram, izurbt konusveida caurumu virpas vārpstā vai urbt šādu daļu visā garumā.

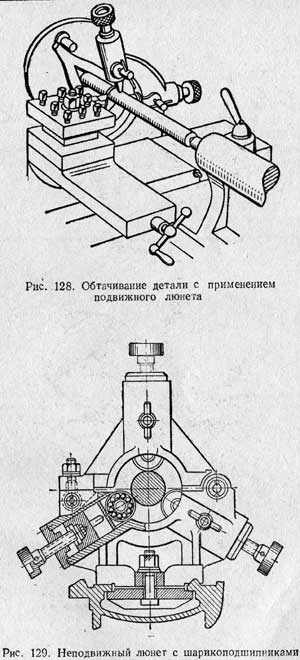

Pārvietojama stabila atpūta(128. att.) izmanto garu detaļu smalkai virpošanai. Lunete ir piestiprināta pie suporta karietes tā, lai tā kopā ar to pārvietotos pa sagatavi, sekojot griezējam. Tādējādi tā atbalsta daļu tieši spēka pielikšanas vietā un neļauj daļai novirzīties.

Vienmērīgai atpūtai ir tikai divi izciļņi. Tie ir pagarināti un fiksēti tāpat kā fiksētas lunetes izciļņi.

Stabili balsti ar parastajiem spīlēm nav piemēroti ātrgaitas apstrādei žokļu strauja nodiluma dēļ. Šādos gadījumos piesakieties stabili balsti ar rullīšu vai lodīšu gultņiem(129. att.) parasto izciļņu vietā, kas atvieglo rullīšu darbību un samazina sagataves uzkaršanu.

9. Paņēmieni cilindrisku virsmu virpošanai ar dzegām

Apstrādājot uz virpām pakāpju detaļu (pakāpju rullīšu) partiju ar vienādu garumu visām atsevišķu pakāpienu daļām, novatori izmanto garenisko aizturi, kas ierobežo griezēja kustību, un garenisko padeves daļu, lai samazinātu mērīšanas laiku. garums.

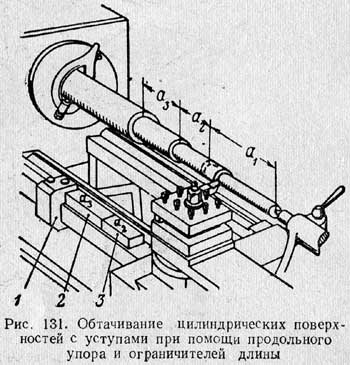

Izmantojot garenisko pieturu. Uz att. 130 parāda garenisko pieturu. Tas ir pieskrūvēts pie priekšējās gultas sliedes, kā parādīts attēlā. 131; pieturas fiksācijas vieta ir atkarīga no pagriežamās daļas garuma.

Ja iekārtai ir gareniskā pietura, cilindriskas virsmas ir iespējams apstrādāt ar dzegām bez iepriekšējas marķējuma, savukārt, piemēram, pakāpju veltņi vienā iestatījumā tiek pagriezti daudz ātrāk nekā bez pieturas. To panāk, starp aizturi un balstu novietojot garuma ierobežotāju (mērīšanas flīzi), kas atbilst veltņa pakāpiena garumam.

Pakāpju rullīša ar aizturi 1 un 2. un 3. mērīšanas flīzes pagriešanas piemērs parādīts 131. attēlā. Pagriešanas solis a 1 tiek veikts, līdz suports atrodas pret mērīšanas flīzi 3. Noņemot šo flīzi, jūs varat slīpēt nākamo veltņa pakāpienu ar 2 garumu, līdz suports atrodas pret flīzi 2. Visbeidzot, noņemiet flīze 2, slīpēšana solis a 3 . Tiklīdz suports sasniedz pieturu, ir nepieciešams izslēgt mehānisko padevi. Mērīšanas flīzes 2 garums ir vienāds ar dzegas garumu a 3 , bet flīzes 3 garums ir vienāds ar dzegas garumu a 2 .

Cietās pieturas var izmantot tikai mašīnām ar automātiska izslēgšana pārslodzes padeve (piemēram, 1A62 un citas jaunas darbgaldu sistēmas). Ja mašīnai šādas ierīces nav, tad pagriešanās pa pieturu ir iespējama tikai tad, ja mehāniskā padeve ir iepriekš izslēgta un suports tiek novests līdz apturēšanai manuāli, pretējā gadījumā iekārta salūzīs.

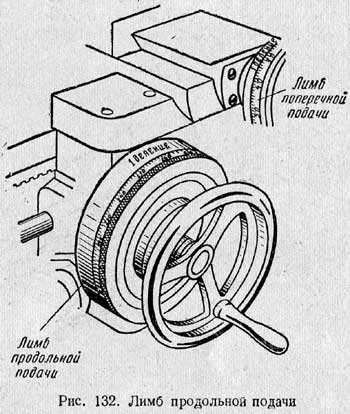

Izmantojot gareniskās padeves skalu Izmantojot gareniskās padeves skalu. Lai samazinātu laiku, kas pavadīts sagatavju garumu mērīšanai, modernās virpas ir aprīkotas ar gareniskās padeves skala. Šī ekstremitāte attēlo liela diametra rotējošu disku (132. att.), kas atrodas uz priekšauta priekšējās sienas un aiz gareniskās padeves rokrata. Diska apkārtmēram tiek piemēroti vienādi dalījumi. Kad rokrats griežas, griežas arī daļa, kas ar zobratu savienota ar garenisko padeves riteni. Tādējādi noteikta suporta gareniskā kustība ar griezēju atbilst ekstremitātes rotācijai par noteiktu skaitu iedalījums attiecībā uz fiksētajiem riskiem.

Apstrādājot pakāpeniskas detaļas, gareniskās padeves skalas izmantošana ir ļoti racionāla. Šajā gadījumā virpotājs pirms pirmās partijas daļas apstrādes ar griezēju, izmantojot suportu, sākotnēji atzīmē pakāpienu garumu un pēc tam sāk tos sasmalcināt. Pagriežot pirmo posmu, viņš nosaka garenisko ekstremitāšu nulles pozīcijā attiecībā pret fiksēto risku. Veicot nākamos soļus, viņš iegaumē (vai pieraksta) atbilstošās ekstremitātes norādes par to pašu risku. Virpojot nākamās daļas, virpotājs izmanto norādes, kas iestatītas, griežot pirmo daļu.

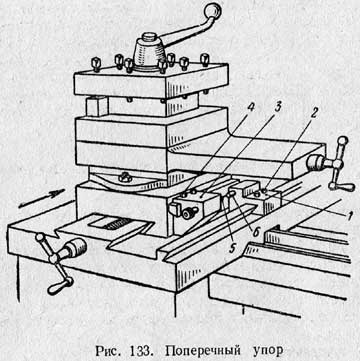

Izmantojot krusta pieturu. Lai samazinātu laiku, kas pavadīts diametru mērīšanai, apstrādājot pakāpeniskas detaļas, vairākām virpām ir iespējams izmantot šķērsenisko atduri.

Viena no šīm pieturām ir parādīta attēlā. 133. Uzsvars sastāv no divām daļām. Fiksētā daļa 1 ir uzstādīta uz ratiņiem un nostiprināta ar skrūvēm 2; vilces tapa 6 ir fiksēta. Kustīgā atdura 3 ir uzstādīta un piestiprināta ar skrūvēm 4 suporta apakšējā daļā. Skrūve 5 ir iestatīta precīzi atbilstoši vajadzīgajam detaļas izmēram. Skrūves 5 gals, kas balstās pret tapu 6, iepriekš nosaka nepieciešamo detaļas izmēru. Novietojot mērflīzes starp tapu 6 un skrūvi 5, ir iespējams slīpēt detaļu ar dažāda diametra pakāpieniem.

10. Griešanas nosacījumi virpošanai

Griešanas dziļuma izvēle. Griešanas dziļums virpošanas laikā tiek izvēlēts atkarībā no apstrādes pielaides un apstrādes veida - rupjmaiņas vai apdares (skatiet 101.-102. lpp.).

Padeves ātruma izvēle. Barība tiek izvēlēta arī atkarībā no apstrādes veida. Parasti padeve tiek ņemta rupjai virpošanai no 0,3 līdz 1,5 mm / apgr., bet pusapstrādei un apdarei - no 0,1 līdz 0,3 mm / apgr., strādājot ar parastajiem griezējiem, un 1,5-3 mm / apgr., strādājot ar V konstrukcijām. Koļesovs.

Griešanas ātruma izvēle. Griešanas ātrumu parasti izvēlas pēc īpaši izstrādātām tabulām atkarībā no instrumenta kalpošanas laika, apstrādājamā materiāla kvalitātes, griezēja materiāla, griešanas dziļuma, padeves, dzesēšanas veida utt. (sk. piemērs, 6. tabula, 106. lpp.).

11. Laulība, griežot cilindriskas virsmas, un pasākumi tās novēršanai

Pagriežot cilindriskas virsmas, ir iespējami šādi laulību veidi:

1) daļa no daļas virsmas palika neapstrādāta;

2) virpotās virsmas izmēri ir nepareizi;

3) virpotā virsma izrādījās koniska;

4) virpotā virsma izrādījās ovāla;

5) apstrādātās virsmas tīrība neatbilst zīmējumā norādītajām norādēm;

6) aizmugures centra dedzināšana;

7) virsmu nesakritība rullīša apstrādes laikā centros abās pusēs.

1. Pirmā veida laulība tiek iegūta nepietiekamu sagataves izmēru (nepietiekama apstrādes pielaide), sliktas sagataves iztaisnošanas (izliekuma), nepareizas uzstādīšanas un neprecīzas detaļas izlīdzināšanas, neprecīzas centra caurumu atrašanās vietas un sagataves pārvietošanas dēļ. aizmugures centrs.

2. Nepareizi virpotās virsmas izmēri ir iespējami neprecīza frēzes iestatījuma griešanas dziļuma dēļ vai nepareiza detaļas mērījuma dēļ, noņemot testa skaidas. Ir iespējams un vajadzētu novērst šāda veida laulības cēloņus, palielinot virpotāja uzmanību veiktajam darbam.

3. Virpotās virsmas konuss parasti tiek iegūts aizmugures centra nobīdes rezultātā attiecībā pret priekšpusi. Lai novērstu šāda veida laulības cēloni, ir nepieciešams pareizi uzstādīt aizmugurējo centru. Biežs aizmugures centra novirzes cēlonis ir netīrumu vai mazu skaidu iekļūšana spalvas konusveida urbumā. Iztīrot spalvu centru un konisko caurumu, var novērst arī šo laulības cēloni. Ja pat pēc tīrīšanas priekšējā un aizmugurējā centra gali nesakrīt, ir nepieciešams attiecīgi pārvietot astes stieņa korpusu uz tā plāksnes.

4. Virpotās daļas ovālums tiek iegūts, kad vārpsta sitas tās gultņu nevienmērīga nodiluma vai kaklu nevienmērīga nodiluma dēļ.

5. Virpošanas laikā nepietiekamu virsmas apdari var izraisīt vairāki iemesli: liela griezēja padeve, griezēja izmantošana ar neregulāriem leņķiem, griezēja slikta asināšana, mazs griezēja gala izliekuma rādiuss, liela detaļas viskozitāte. materiāls, griezēja trīce lielas pārkares dēļ, nepietiekami stingrs griezēja stiprinājums instrumenta turētājā, palielinātas spraugas starp suporta atsevišķām daļām, detaļas trīce tās vaļīgā stiprinājuma vai gultņu nodiluma dēļ un vārpstas kakliņi.

Visus iepriekš minētos laulības cēloņus var novērst savlaicīgi.

6. Astes stingrā centra apdegumu var izraisīt šādi iemesli: daļa ir pārāk cieši nostiprināta starp centriem; slikta centrālā cauruma eļļošana; nepareiza sagataves centrēšana; liels griešanas ātrums.

7. Apstrādes virsmu nesakritība, griežot no abām pusēm centros, tiek iegūta galvenokārt priekšējā centra sitiena vai centra caurumu veidošanās rezultātā sagatavē. Lai novērstu laulības, apdares laikā ir jāpārbauda sagataves centrālo caurumu stāvoklis, kā arī jāpārliecinās, ka nav iztecēts galviņas vidus.

12. Drošības pasākumi, pagriežot cilindriskas virsmas

Visos gadījumos, kad tiek veikta apstrāde uz virpām, ir jāpievērš uzmanība detaļu un griezēja stiprajam stiprinājumam.

Centros apstrādātās sagataves stiprinājuma uzticamība lielā mērā ir atkarīga no centru stāvokļa. Nav iespējams strādāt ar nodilušiem centriem, jo griešanas spēka iedarbībā esošā daļa var izraut no centriem, aizlidot uz sāniem un savainot virpotāju.

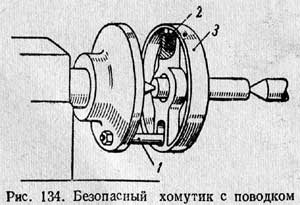

Apstrādājot daļas centros un patronās, skavas izvirzītās daļas un patronas izciļņi bieži satver strādnieka apģērbu. Šīs pašas daļas var sabojāt rokas, mērot daļu un tīrot iekārtu, atrodoties ceļā. Lai novērstu negadījumus, pie skavām ir jānovieto aizsargvairogi vai jāizmanto drošības skavas, un ir jāaizsargā izciļņu patronas. Ideāls drošības apkakles veids ir parādīts attēlā. 134. Apmale 3 nosedz ne tikai skrūves 2 galvu, bet arī piedziņas patronas tapu 1.

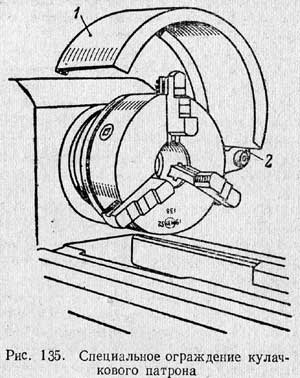

Lai aizsargātu virpotāja rokas un apģērbu no patronas vai priekšējās plāksnes izvirzītajām daļām uz modernām virpām, tiek izmantots īpašs žogs (135. att.). Ierīces korpuss 1 ir šarnīrsavienojums ar tapu 2, kas piestiprināta pie galvas balsta korpusa.

Uzstādot daļas centros, jums jāpievērš uzmanība centrālo caurumu pareizībai. Ja to dziļums nav pietiekams, detaļa griešanās laikā var nolauzt centrus, kas ir ļoti bīstami. Tādā pašā veidā pēc daļas nostiprināšanas patronā ir jāpārbauda, vai atslēga ir noņemta. Ja atslēga paliek patronā, tad, kad vārpsta griežas, tā atsitīsies pret gultu un aizlidos uz sāniem. Šādā gadījumā iespējama gan mašīnas sabojāšanās, gan darbinieka traumas.

Negadījumu cēlonis nereti ir skaidas, īpaši notekas skaidas, kuras, kad lieli ātrumi griešana nāk no nepārtrauktas lentes. Šādas skaidas nekādā gadījumā nedrīkst noņemt vai nogriezt ar rokām, tās var izraisīt smagus iegriezumus un apdegumus. Kad vien iespējams, jāizmanto skaidu lauzēji. IN pēdējais līdzeklis ja skaidu plīsums nav panākts, tas jānoņem ar speciālu āķi.

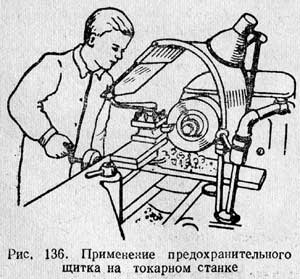

Apstrādājot materiālus, kas rada īsas atsitiena skaidas, jālieto aizsargbrilles vai aizsargstikla vai celuloīda aizsargvairogi (136. att.), kas piestiprināti pie ratiņiem uz eņģu statnes. Mazās skaidas, kas radušās trauslu metālu (čuguna, cietās bronzas) apstrādē, ir nepieciešams slaucīt nevis ar rokām, bet ar otu.

Uzstādot un fiksējot griezējus, var tikt savainotas rokas, jo uzgriežņu atslēga tiek norauta no instrumenta turētāja stiprinājuma skrūvju galvām. Atslēgas laušana notiek, ja atslēgas spīles un skrūvju galviņas ir nodilušas. Tomēr nereti bojājums rodas arī tādēļ, ka virpotājs izmanto atslēgu, kuras izmērs neatbilst skrūves izmēram.

Frēzes uzstādīšana pa centru augstumu ar jebkāda veida tam nepiemērotu oderējumu palīdzību (metāla lūžņi, metāla zāģu gabali utt.) nenodrošina stabilu griezēja stāvokli tā darbības laikā. Zem skaidu spiediena šādas oderes tiek pārvietotas, un griezēja uzstādīšana notiek nepareizi. Tajā pašā laikā pavājinās arī griezēja stiprinājums. Tā rezultātā spilventiņi un griezējs var izlēkt no instrumenta turētāja un savainot virpotāju. Turklāt griezēja uzstādīšanas laikā un, strādājot pie mašīnas, iespējamas roku traumas uz metāla uzliku asajām malām. Līdz ar to katram virpojam vēlams nodrošināt dažāda biezuma oderējumu komplektu ar labi nostrādātām atbalsta plaknēm un malām.

testa jautājumi 1. Kā uzstādīt griezēju griezēja turētājā?

2. Kā pārbaudīt griezēja gala stāvokli attiecībā pret centra līniju?

3. Kā tiek uzstādītas un fiksētas detaļas, griežot cilindriskas virsmas?

4. Kāda ir atšķirība starp priekšējā un aizmugurējā centra darba apstākļiem?

5. Kā ir iekārtots rotējošais centrs un kādos gadījumos to izmanto?

6. Kas ir rievotais priekšējais centrs un kādas ir tā priekšrocības?

7. Kā pārbaudīt cilindriskas virsmas pagriešanas centru pareizu uzstādīšanu?

8. Kā darbojas pašcentrējoša patrona? Nosauciet tās detaļas, uzstādīšanas un sagatavošanas darbam noteikumus.

9. Kā izlīdzināt daļu, uzstādot to četržokļu patronā?

10. Kāds ir šķērspadeves skrūvju skalas mērķis?

11. Kam tiek izmantota gareniskās padeves skala? Kā tas ir sakārtots?

12. Kam paredzētas vienmērīgas atpūtas vietas un kādos gadījumos tās tiek izmantotas?

13. Kā tiek iekārtota vienmērīgā atpūta?

14. Kā tiek iekārtota kustīga vienmērīga atpūta?

15. Kā tiek sagatavota vārpstas sagatave uzstādīšanai vienmērīgā stāvoklī?

16. Sniedziet garenvirziena pieturas izmantošanas piemēru; krusta pietura.

17. Kādi laulības veidi ir iespējami, griežot cilindriskas virsmas? Kā novērst laulības cēloņus?

18. Uzskaitiet pamata drošības noteikumus cilindrisku virsmu virpošanai.

Kādas detaļas var apstrādāt un apstrādāt uz virpas

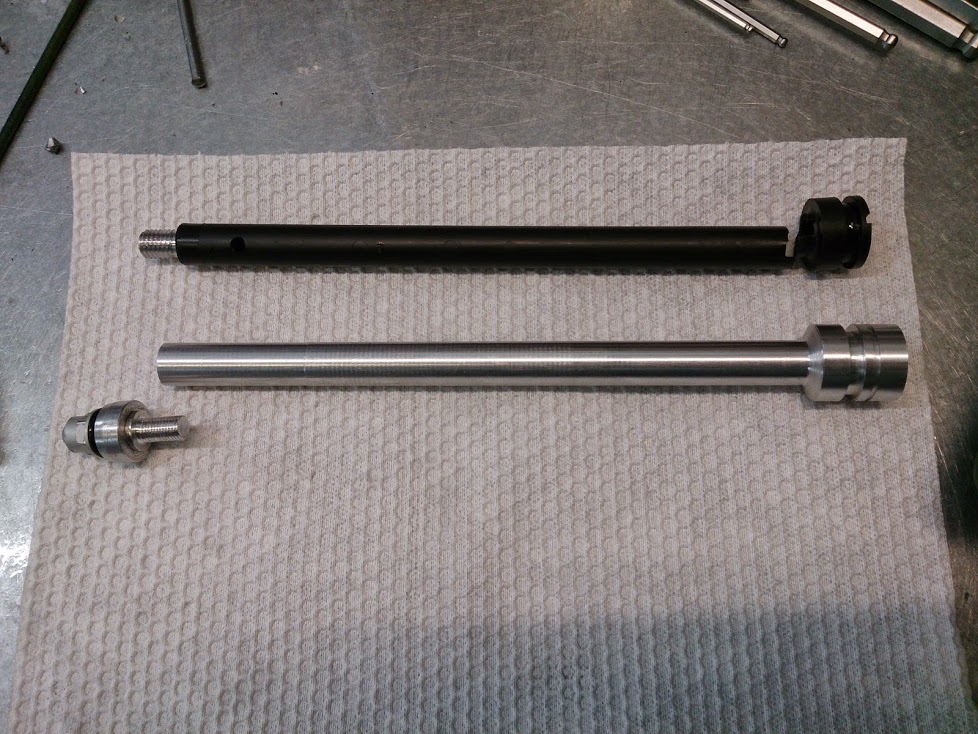

Strādājam ar maziem un gabalos pasūtījumiem. Dažas lietas veicam nosacītās sērijās, piemēram, ieliktņus amortizatoros, adapterus riteņu asīm dažādi standarti. Starpsezonā (novembris-februāris) var uzņemties lielāku spēli.

Relatīvi runājot, mēs varam izveidot jebkuru cilindriskas formas rotācijas daļu. Vispieprasītākie bija dažādi adapteri un asis riteņiem. Vai nu oriģinālā rezerves daļa nav pārdošanā, vai arī ilgi jāgaida, vai arī dabā tā neeksistē. Piemēram, dažiem 20 mm Mavic priekšējiem riteņiem nav 15 mm, 10 mm un parastā 5 mm ātrās atbrīvošanas adaptera. Un Crossmax aizmugurējiem riteņiem jau sen nav nopērkamas asis.

Lielam skaitam amortizatoru ir nepieciešami ieliktņi. Ieliktņus var apstrādāt no kaprolona, poliacetāla vai duralumīna. Mūžīgi deformējamās un rotaļīgās amortizatoru asis var aizstāt ar titāna sakausējumu VT16.

Ne retāk bukses nāk ar deformētām starplikām starp gultņiem. Ražotājs ietaupīja naudu un piegādāja pārāk mīkstu sakausējumu.

Dažkārt nākas uzasināt galveno cilindru un bremžu suportu virzuļus.

Bieži vien ir nepieciešams precīzi noregulēt esošo daļu vēlamajos izmēros.

Asinām rezerves stūres caurules motocikliem un velosipēdiem. Izgatavojam arī stūres caurules pagarinājumus velosipēdiem.

Dažkārt RC modelētāji nāk pēc īpaši spēcīgām titāna asīm un ieroču kalēji kaut kādām strūklām.

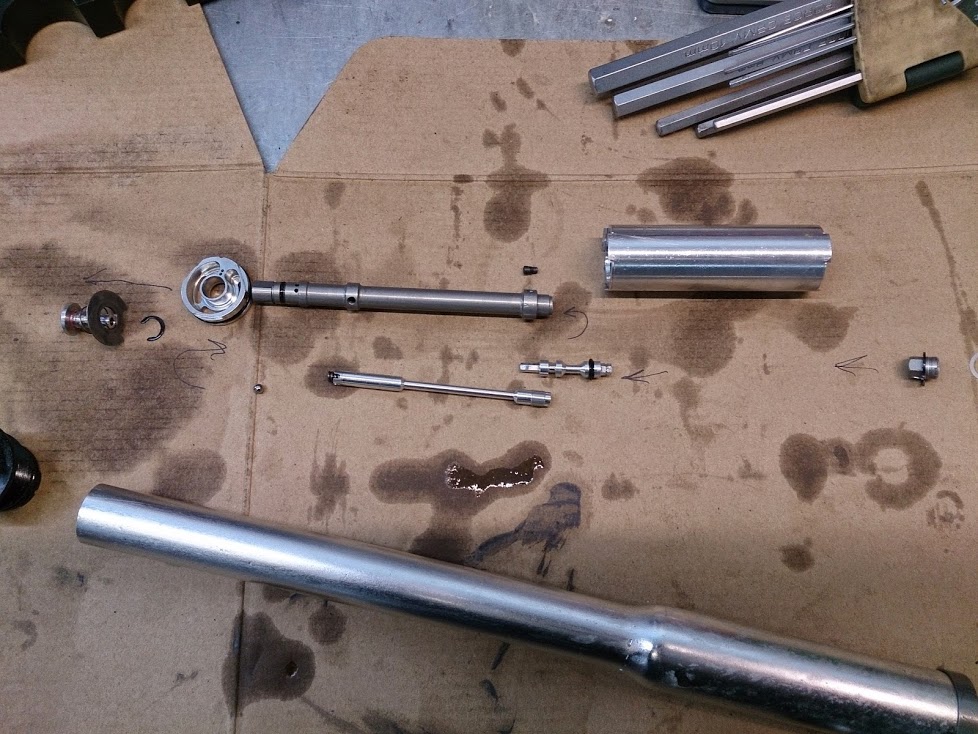

Kādi materiāli tiek izmantoti virpošanai

Manā mājsaimniecībā ir alumīnija sakausējumi D16T, B95, 7075 . Būtībā D16t darbā - tas ir diezgan izturīgs. Detaļām, kas ir pakļautas pārāk lielai slodzei, varat ievietot sakausējumu B95 vai 7075 (tas ir tas pats fizikālās īpašības). Mēs neizmantojam AMG sērijas sakausējumus - tie ir diezgan vāji.

titāna sakausējumi BT6, BT16. Šie ir divi sakausējumi, kas izturības ziņā ir vispieprasītākie riteņbraukšanai un motocikliem.

Kaprolons Un poliacetāls. Šis labums attiecas uz ieliktņiem berzes vienībās. Lielākā daļa rāmju būvētāju arī pāriet uz kaprolonu, aprēķinot pilnus piekares mezglus.

Fluoroplasts. Mēs to izmantojam kompozītmateriālu detaļu ražošanā.

Poliuretāns. Reizēm jums ir jāizveido kāda dīvaina aproce vai piedurkne.

Misiņa detaļas kaut kā nav lietotas, tāpēc misiņš un bronza nav noliktavā - ņemiet līdzi savu.

Ja vēlaties, varu vienkārši pārdot kādu materiālu - varbūt jūs pats vēlaties vicināt failu? =)

Kā pieņemam pasūtījumus virpošanas darbiem

Pasūtījums tiek pieņemts jebkurā formā. Tas var būt paraugs, no kura vēlaties izveidot kopiju. Zīmējums. Shēma. Skice. Fotogrāfija. Pirkstu skaidrojums. Bet pēdējos divos gadījumos kopā veidosim skici ar izmēriem.

Jūs varat izveidot detaļu uz līdzinieka. Un mums nav milzīgu uzcenojumu reversajai inženierijai.

Man ir diezgan labs priekšstats par to, kā būtu jāizveido dažādas detaļu saskarnes, tāpēc vairumā gadījumu nav problēmu pat ar skaidrojumu "uz pirkstiem". Bet dažreiz ir vajadzīgas dzīvas pārošanās daļas, lai precīzi noteiktu to izmēru.

Izgatavošanas precizitāte un detaļu izmēri

Principā sasniedzamā precizitāte gabalproduktam par saprātīgu naudu ir 0,01 mm ārējiem diametriem. Bet tas reti kuram ir vajadzīgs, parasti pietiek ar 0,05 mm precizitāti (faktiski tas ir presē). Iekšējie diametri- ne vairāk kā 0,02 mm.

Nav ko izmērīt raupjuma klases, tāpēc neko jēgpilnu šeit pateikt nevaru. Varu parādīt pulēšanas paraugus. Nekad nebija uzdevums uztaisīt ideālu spoguli a la 14.klase, un gultņu rites virsmas (konusus) slīpējam vismaz līdz 10.klasei.

Maksimālais sagatavošanas garums - 350 mm. Maksimālais sagataves diametrs ir 62 mm.

Ražošanas laiks un cenas

Sīkas lietas un vienkāršas detaļas, kuru precizitāte ir mazāka par 0,05 mm, tiek veiktas vai nu uzreiz, vai tajā pašā dienā. Precīzākas un sarežģītākas detaļas – nākamajā dienā vai katru otro dienu.

Uzziņai, kaprolona amortizatora ievietošana triecienā ir 150 rubļi. Adapteris no 15mm ass līdz parastajam ekscentrikam - 500r. Ass priekšējai rumbai ar gultņu ligzdām un vītnēm malās - 2000r (ļoti precīzs atkritums). Vieglāk piezvanīt, aptuveni izskaidrot uzdevumu, tad kļūs skaidrs, cik tas maksā.

Atlikušos jautājumus var uzdot pa tālruni vai braukt personīgi uz Ogorodniju.

Darba piemēri

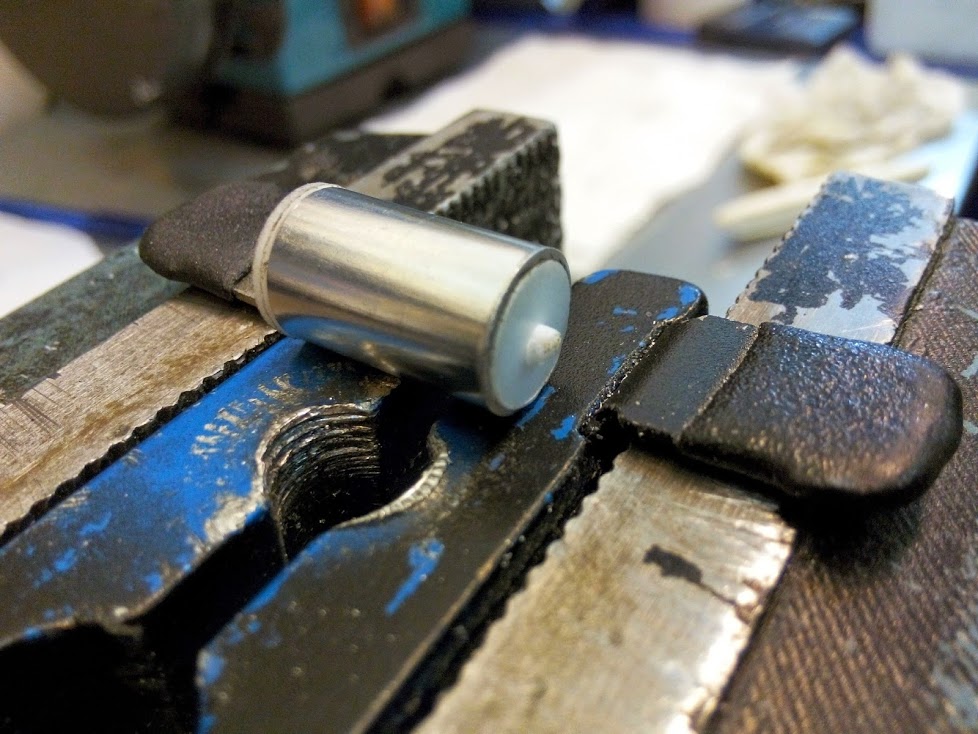

Instrumentu komplekts eļļas blīvējumu un putekšņlapu presēšanai piekares dakšās (kaprolons):

Adapteris no 15 mm ass līdz ekscentriskam ar pretkorozijas apstrādi (D16t):

7075 sakausējuma bukse ar maināmu PTFE ieliktni (process):

Piekares dakšu kasetnes ražošana ar strukturālu apstrādi:

Krūmu konusveida slīpēšana:

Adaptera izgatavošana no 20. ass uz standarta ekscentri:

Pielāgotu aproču izgatavošana Marzocchi dakšu kārtridžā:

Marzocchi dakšas kasetnes daļu ražošana:

Duralumīnija ieliktņu ražošana amortizatoru buksēs:

Virpošanas cilindriskas daļas

Uz virpas tiek apstrādāti izstrādājumi, kuru kontūra var sastāvēt no vairākiem tilpuma ģeometriskās formas, kurus sauc revolūcijas ķermeņi . Šie skaitļi ir bumba, konuss, cilindrs un tors(sk. att. pa kreisi).

Detaļu pagriešana uz mašīnas tiek veikta ar speciālu priekšzobi - virpošanas kalti

. Atšķirībā no parastajiem galdniecības kaltiem, tiem ir iegareni rokturi, kas ļauj droši noturēt instrumentu un atvieglo tā vadību.

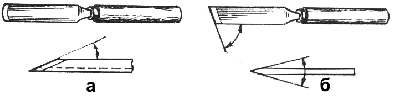

Izceļas apstrādes kvalitāte melnraksts Un apdare pagriežot, instrumenta izvēle ir atkarīga no tā.

Priekš melnraksts tiek piemērota apstrāde pusapaļas kalts(skat. att. bet), priekš apdare pagriežot, apgriežot galus un nogriežot daļas - slīps kalts(skat. att. 6 ).

Plkst rupja pagriešana sagataves (skat. att. bet) pa rokturi tiek pārvietots pusapaļais kalts. Pirmajā piegājienā ar kaltu asmeņa vidu tiek noņemtas 1 ... 2 mm biezas skaidas (sk. 6 , pa kreisi). Tālāku pagriešanu veic asmeņa sānu daļas, kad griezējs pārvietojas gan pa kreisi, gan pa labi (sk. 6 , labajā pusē). Strādājot ar dažādām kaltu asmens sekcijām, detaļas virsma ir mazāk viļņota. Pēc 2 ... 3 minūšu darba viņi pārbauda sagataves nostiprināšanas uzticamību - nospiež to ar astes stieņa centru. Apdarei jāatstāj pielaide 3 ... 4 mm (diametrs).

Plkst smalka pagriešana(skat. att.) Uz malas novieto slīpu kaltu ar stulbu leņķi uz leju. Skaidras tiek nogrieztas ar asmens vidējo un apakšējo daļu.

Pagriežot kaltu, tur ar divām rokām: vienu rokturim, otru stieņam. Stienim kalts ir aptīts ap augšējo vai apakšējo daļu. Neapstrādātai virpošanai biežāk tiek izmantota pirmā metode, kas ir visuzticamākā. Spiedienam uz kaltu jābūt vienmērīgam un gludam.

Produktu iekšējo padziļinājumu apgriešanai, izmantojot patrons vai priekšējās plāksnes(dažādi konteineri, lādītes, sālstrauki utt.) - vispirms ar urbi izurbiet caurumu apstrādājamās detaļas centrā. Pēc tam ar kaltu ar pusapaļu galu tiek atlasīta liekā koksne. Visbeidzot, lai izlīdzinātu sienas, izmantojiet kaltu ar izliektu galu (skatiet attēlu pa kreisi).

Produktu virpošanai ar priekšējās plāksnes vispirms izveidojiet sagatavi kvadrāta formā. Uz šīs sagataves tiek uzzīmētas diagonāles un aplis, kas ir nedaudz lielāks par paredzētā izstrādājuma diametru. Ar zāģi tiek nogriezti liekie stūri, lai iegūtu oktaedru, ko ar skrūvēm pieskrūvē pie priekšējās plāksnes. Priekšējā plāksne tiek uztīta uz vārpstas un pārbaudīta, vai apstrādājamā detaļa pieķeras rokturim. Pēc tam iekārta tiek ieslēgta un oktaedrs tiek pagriezts līdz vajadzīgajam diametram. Pēc tam rokturis tiek uzstādīts paralēli sagataves plaknei un tiek apstrādāta tā iekšējā daļa. Pārvietojot rokturi, sasmalciniet ārpusē produktiem.

Tiek pārbaudīts produkta diametrs suports

vai suports

. Mērījumi jāveic vairākās vietās visā sagataves garumā. Taisnumu var pārbaudīt ar lineālu vai kvadrātu gaismā.

Uzreiz pēc pagriešanas detaļas virsmu notīra ar tam piestiprinātu smilšpapīru koka klucis(skat. att.). Lai paspilgtinātu koka tekstūru, izstrādājuma virsmu var pulēt ar cietāka koka stieni. Šo darbību veic, rotējot detaļu, kā arī slīpējot.

Griežot detaļas galus, slīpo kaltu novieto uz malas ar asu leņķi uz leju un veic seklu griezumu (skat. attēlu pa kreisi).

Pēc tam, nedaudz atkāpjoties pa labi vai pa kreisi (atkarībā no tā, kurš gals ir nogriezts), nolieciet kaltu un nogrieziet daļu no sagataves konusā (skatiet attēlu labajā pusē). Šo darbību atkārto vairākas reizes, līdz paliek kakls ar diametru 8 ... 10 mm. Pēc tam detaļu izņem no mašīnas, tās galus nogriež ar metāla zāģi. Galus notīra.

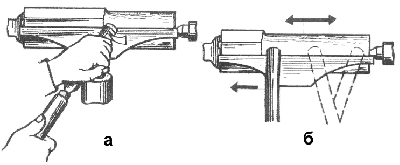

Ražošanai liels skaits identiskas daļas izmanto uz virpas diriģenti(ierobežotāji) kaltiem vai kopētāji . Vadus ir viegli izgatavot pašiem un viegli uzstādīt gan uz virpošanas kaltu, gan uz rokturi (skat. attēlu pa kreisi).

Cipari norāda:

1. - uzsvars;

2. - garenvirziena kustības ierobežotājs;

3. - šķērsvirziena kustības ierobežotājs;

4. - virpošanas kalts.

Lai iegūtu vēlamās kontūras uz saražotajām detaļām, dažreiz tiek izmantoti specifiski kalti (skatiet attēlu labajā pusē).

Dažreiz tie tiek izgatavoti īpaši konkrētam produktam vai vēlamajai kontūrai.

Tālāk ir sniegts produkta un tā izgatavošanai izmantoto kaltu piemērs.

Piemēram, koka lodītes izgatavošanai tiek izmantoti kalti, kas izgatavoti līdz noteiktam diametram (skat. attēlu pa kreisi).

Bez speciāliem kaltiem vienu un to pašu lodi var apstrādāt ar vienkāršiem kaltiem, bet precīzai izgatavošanai nepieciešams izgatavot trafaretu (veidni), ar kuru var izmērīt sfēriskās virsmas pareizību.

Trafareta izgatavošanas un pagriešanas darbības ir parādītas attēlā pa labi.

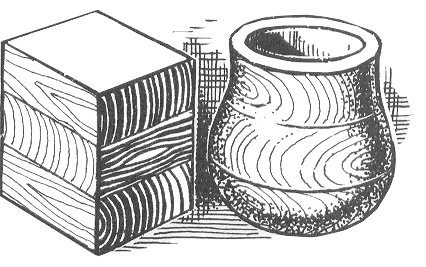

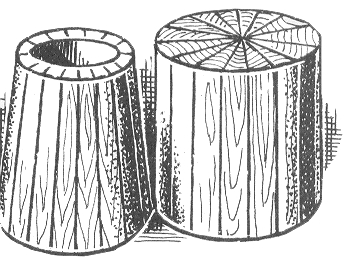

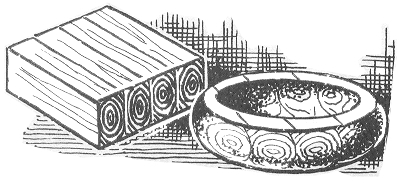

Koksni virpošanai sagatavo ne tikai izgriežot stieņus vai dēļu gabalus, bet arī izmantojot nokaltušus koku zarus, kā arī līmējot stieņu vai dēļu gabalus (t.i. no segmentiem) (skat. attēlu zemāk). Bieži vien šāda “kluča” virpošanai. izstrādājumos tiek izmantota dažādu sugu koksne.

Pateicoties tam, tiek iegūti ļoti neparastas krāsas un tekstūras produkti.

Strādājot, ievērojiet šos noteikumus:

Nolaist aizsargājošs ekrāns(uzlikt brilles)

Pārbaudiet mašīnas darbību tukšgaitā;

Apstrādājot sagatavi, vienmērīgi nogādājiet griezēju;

Pārliecinieties, ka atstarpe starp apstrādājamo priekšmetu un rokturi nepārsniedz 5 mm;

Veicot aksiālo urbšanu, rūpīgi nostipriniet aizmugurējo balstu;

Izurbjot iekšējo caurumu, stingri turiet griezēju horizontālā plaknē;

Kontrolējiet apstrādes izmērus un kvalitāti ar pilnībā apturētu sagatavi;

Pabeidzot daļu smilšpapīrs piestipriniet to uz īpaša turētāja.

Par visiem darbības traucējumiem ziņojiet skolotājam uzreiz pēc mašīnas izslēgšanas!

Pēc darba pabeigšanas:

Izņemiet gatavo daļu no mašīnas;

Izvietojiet instrumentus un armatūru speciāli tam paredzētās vietās;

Sakopt darba vietu;

Kad darbs ir pabeigts, ziņo dežurantam.

Darbības laikā mašīnas apskates ekrānam jābūt nolaistam.

Ja iekārtai nav šāda ekrāna, jāstrādā aizsargbrillēs.

Griešanas instruments vediet uz sagatavi tikai pēc tam, kad vārpsta ir sasniegusi pilnu ātrumu.

Kad iekārta ir ieslēgta, ir aizliegts labot sagatavi un izmērīt tā izmērus, pārvietot mašīnas sastāvdaļas.

Pēc iekārtas izslēgšanas ar rokām nepalēniniet apstrādājamo priekšmetu, patronu vai priekšējo plāksni.

Neatstājiet strādājošu mašīnu bez uzraudzības.

Darba beigās ielieciet instrumentus tam paredzētajās vietās, noslaukiet skaidas ar otu.

Ir aizliegts:

Ieslēdziet mašīnu bez skolotāja atļaujas;

Darbs, ja nav siksnas piedziņas aizsarga;

Izmantojiet nesagatavotu sagatavi;

Izmantojiet sagatavi ar skaidām, plaisām, mitru vai sapuvušu;

Atbalstieties uz virpas daļām;

Novietojiet uz mašīnas instrumentus un citus priekšmetus;

Apturiet sagatavi ar roku;

Atkāpieties no iekārtas, to neizslēdzot.