griešanas režīmi. Padeves rupjas virpošanas laikā kļuva par karbīda frēzēm bez papildu griešanas malas. Lielā naftas un gāzes enciklopēdija

Virpošanu var veikt ar mehānisko padevi, jo apstrādātā konusa ģenerators ir paralēls griezēja gareniskās padeves virzienam.

Kopēšanas tehnoloģiskais cikls tiek izmantots pakāpienu, konisku un izliektu virsmu apstrādei, kurām nepieciešama griezēja gareniskā padeve. Virsmas apstrādes beigās griezējs tiek izvilkts no detaļas, un suports atgriežas sākotnējā stāvoklī.

| Vītņu griešanas mašīnas vispārīgais rādītājs. |

Gareniskais balsts 7, kas uzstādīts uz gultnes vadotnēm, pārvietojas pa tām un nodrošina griezēja garenisko padevi. Šķērsveida kariete nodrošina šķērspadevi griezējam. Augšējo rotējošo balstu var iestatīt jebkurā leņķī pret sagataves rotācijas asi, kas nepieciešams, apstrādājot sagataves koniskās virsmas.

| Formas sagataves virpošanas shēma. |

Pēc astes daļas korpusa šķērsvirziena pārvietošanas par h līdz 15 - 20 mm), apstrādātā konusa ģenerators ir paralēls griezēja gareniskās padeves virzienam, tāpēc virpošanu var veikt ar mehānisko padevi. .

| Vārīšanas pagriešanas shēma. |

Pēc astes daļas korpusa šķērsvirziena pārvietošanas par vērtību h (līdz 15 - 20 mm) apstrādātā konusa ģenerators ir paralēls griezēja gareniskās padeves virzienam, tāpēc virpošanu var veikt ar mehānisku palīdzību. barība.

Vītņošanai uz virpas ir nepieciešams, lai vārpstas griešanās ātrums būtu stingri saistīts ar suporta kustības ātrumu, jo griezēja gareniskajai padevei vienā vārpstas apgriezienā precīzi jāatbilst vītnes solim tiek sagriezts.

Izgrieztā metāla slāņa biezums lielā mērā ietekmē nelīdzenumu lielumu. Grieztā slāņa biezumu nosaka griezēja gareniskā padeve. Ja griešanas procesā nebūtu elastīgi-plastisku deformāciju, nelīdzenumu augstumu varētu viegli aprēķināt no plkst. ģeometriskā forma griezēja augšdaļa.

Pēc 1 minūtes pēc darba sākuma izslēdziet griezēja garenisko padevi, pārvietojiet griezēju prom no sagataves un ātri pagrieziet instrumenta turētāju par 90 vai 180, līdz griezēja gals pieskaras indikatora galam.

Dimantiem rāmī garenvirziena padevei jābūt mazākai nekā zīmuļiem, bet grieztiem dimantiem pat mazākai. Piemēram, apstrādājot vairāku vītņu vītņu slīpripas ar dimanta griezējiem, griezēja gareniskajai padevei jābūt ne lielākai par 0 05 m / min. Barošanas procesa beigās ir ieteicams veikt vienu vai divas piespēles bez šķērspadeves, samazinot gareniskās padeves daudzumu.

Armatūra ir paredzēta konisku caurumu urbšanai ar nemainīgu leņķi a. Ierīce ir piestiprināta pie mašīnas priekšējās plāksnes radiālā atbalsta. Pagriežot skrūvi 3, griezējs tiek padots gareniski. Skrūves otrajā galā ir uzstādīta zvaigznīte 1, kas, lecot ar zobu katrā suporta pagriezienā uz iestatīto atduri, veic automātisku garenisko padevi.

Lai apstrādātu sagatavi griežot un rezultātā iegūtu konkrētas detaļas apstrādātās virsmas, sagatavi un uzklāto griezējinstruments vajadzētu izgatavot noteiktas kustības. Šīs kustības ir sadalītas galvenajās (kalpo griešanas procesa īstenošanai) un palīgdarbības (kalpo, lai sagatavotos griešanas procesam un pabeigtu darbību). Ir divas galvenās kustības:

- griešanas kustība (vai galvenā kustība);

- barības kustība.

Apstrādājot uz virpas, griešanas kustību - rotācijas - veic apstrādājamā detaļa, kas vienā vai otrā veidā ir piestiprināta pie mašīnas vārpstas, un padeves kustība - translācija - saņem instrumentā stingri fiksētu griezējinstrumentu (griezēju). turētājs. Kustība nodrošina griešanas procesu (šķeldas veidošanos), padeves kustība ļauj veikt šo procesu (apstrādi) visā sagataves garumā (16. att.).

Griešanas dziļums (t)- nogrieztā slāņa vērtība vienā piegājienā, mērot virzienā, kas ir perpendikulārs apstrādātajai virsmai. Griešanas dziļums vienmēr ir perpendikulārs padeves virzienam (sk. arī 11.-14. att.). Ar ārējo garenvirpošanu (16. att.) tā ir puse starpība starp sagataves diametru un apstrādātās virsmas diametru, kas iegūts pēc vienas piegājiena:

Griešanas ātrumsυ - punktu kustības apjoms griešanas mala attiecībā pret virsmu laika vienībā griešanas kustības īstenošanas laikā *.

Griežot, kad sagatave griežas ar frekvenci n apgr./min, griešanas ātrums griešanas malas MK punktos būs mainīga vērtība. Maksimālais ātrums:

kur D ir lielākais virsmas diametrs mm.

* Griešanas ātrums ir atkarīgs no sagataves rotācijas ātruma un instrumenta kustības (padeves) ātruma.

Ja ātrums ir zināms, tad ir viegli noteikt griešanās biežumu:

Pagriežot garenvirzienā, griešanas ātrumam ir nemainīga vērtība visā griešanas laikā (ja sagataves diametrs visā garumā ir vienāds un rotācijas ātrums nemainās). Apgriežot galu, kad griezējs pārvietojas no sagataves perifērijas uz centru, griešanas ātrums pie nemainīga ātruma ir mainīgs. Viņai ir augstākā vērtība perifērijā un ir vienāds ar nulli centrā (17. att.). Griešanas ātrums būs mainīgs arī gar apstrādāto virsmu atdalīšanas laikā (sk. 14. att.). Tomēr šādos gadījumos apsveriet maksimālais ātrums griešana.

Iesniegšana s(precīzāk, padeves ātrums) - griešanas malas kustības apjoms attiecībā pret apstrādāto virsmu laika vienībā padeves kustības virzienā. Pagriežot, tā var būt gareniskā padeve griezējam kustoties virzienā, kas ir paralēls sagataves asij (skat. 16. att.); krusteniskā padeve kad griezējs pārvietojas virzienā, kas ir perpendikulārs sagataves asij (sk. 17. att.), un slīpa padeve- leņķī pret sagataves asi (piemēram, pagriežot konisku virsmu).

Atšķirt piķi vienā pagriezienā sagatave, t.i., frēzes relatīvās kustības apjoms viena sagataves apgrieziena laikā (no I pozīcijas griezējs pārvietojās uz pozīciju II, 16. att.), un minūšu padeve, t.i., griezēja relatīvās kustības vērtība 1 min. Minūtes padeve tiek norādīta ar S m (mm / min), un padeve uz apgriezienu - s (mm / apgr.). Starp tiem ir šādas attiecības.

Uz galveno

trešā sadaļa

Metāla griešanas teorijas pamati.

Griešanas datu izvēle

VI nodaļa

Metāla griešanas teorijas pamati

Metālu griešanas teorijas pamatlicēji bija izcilie krievu zinātnieki IA Time (1838-1920), KA Zvorykin (1861-1928), Ya. G. Usachev (1873-1941) un citi.Šo zinātnieku darbi, kas saņēma pasaules atpazīstamība vēl nav zaudējusi savu vērtību. Taču atpalikušās cariskās Krievijas apstākļos visus šos darbus neatrada praktisks pielietojums jo nozare bija nepietiekami attīstīta.

Metāla griešanas zinātne ieguva plašu vērienu tikai pēc Lielās oktobra sociālistiskās revolūcijas, īpaši padomju piecu gadu plānu laikā, kad zinātne tika nodota sociālistiskās rūpniecības dienestā.

Padomju zinātnieki V.D. Kuzņecovs, V.A. Krivoukhovs, I.M. metāli, atšķirīga iezīme kas ir cieša zinātnes sadarbība ar ražošanu, zinātniekiem ar ražošanas novatoriem.

Svarīga loma metālu griešanas zinātnes attīstībā bija novatoru kustībai ražošanā. Cenšoties palielināt darba ražīgumu, ražošanas vadītāji sāka meklēt jaunus veidus, kā uzlabot griešanas apstākļus: izveidoja jaunu griezējinstrumenta ģeometriju, mainīja griešanas apstākļus, apguva jaunus griešanas materiāli. Katrs darba vieta Virpotājs-novators ir kļuvis kā maza laboratorija griešanas procesa izpētei.

Plaša, tikai sociālistiskās ekonomikas apstākļos iespējama pieredzes apmaiņa un cieša sadarbība starp vadošajiem ražošanas un zinātnes darbiniekiem nodrošināja metālu griešanas zinātnes strauju attīstību.

1. Kutera darbs

Ķīlis un viņa darbs. Jebkura griezējinstrumenta darba daļa ir Ķīlis(44. att.). Pieliktā spēka iedarbībā ķīļa gals iegriežas metālā.

Jo asāks ir ķīlis, tas ir, jo mazāku leņķi veido tā malas, jo mazāks spēks ir nepieciešams, lai to iegrieztu metālā. Leņķi, ko veido ķīļa malas, sauc konusveida leņķis un to apzīmē ar grieķu burtu β ( beta). Tāpēc, jo mazāks ir konusveida leņķis β, jo vieglāk ķīlis iekļūst metālā, un, gluži pretēji, jo lielāks ir konusveida leņķis β, jo lielāks spēks jāpieliek metāla griešanai. Piešķirot konusveida leņķi, ir jāņem vērā apstrādājamā metāla mehāniskās īpašības. Ja cietu metālu griežat ar griezēju ar nelielu asināšanas leņķi β, tad plāns asmens neizturēs un sadrūp vai salūzīs. Tāpēc atkarībā no apstrādājamā metāla cietības tiek piešķirts atbilstošs ķīļa asināšanas leņķis.

Apstrādājamais metāla slānis, kas atrodas tieši griezēja priekšā, tiek nepārtraukti saspiests ar tā priekšējo virsmu. Kad griezēja spēks pārsniedz metāla daļiņu saķeres spēkus, saspiestais elements tiek nobīdīts un nobīdīts ar ķīļa priekšējo virsmu uz augšu. Griezējs, virzoties uz priekšu pieliktā spēka ietekmē, turpinās saspiest, šķeldot un pārvietoties atsevišķi elementi no kuriem veidojas skaidas.

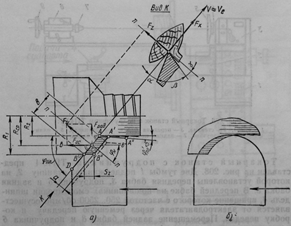

Pamatkustības pagriezienā. Apstrādājot virpas, sagatave griežas, un griezējs saņem kustību garenvirzienā vai šķērsvirzienā. Sagataves rotāciju sauc galvenā kustība, un griezēja kustība attiecībā pret daļu - padeves kustība(45. att.).

2. Virpošanas instrumenta galvenās daļas un elementi

Kuteris sastāv no divām galvenajām daļām: galvas un korpusa (stieņa) (46. att.). Galva ir griezēja darba (griešanas) daļa; ķermenis kalpo griezēja nostiprināšanai instrumentu turētājā.

Galva sastāv no šādiem elementiem: priekšējā virsma, pa kuru atdalās skaidas, un aizmugurējās virsmas vērsta pret apstrādājamo priekšmetu. Viena no aizmugurējām virsmām, kas vērsta pret griešanas virsmu, tiek saukta galvenais; otrs ir vērsts pret apstrādāto virsmu, - palīgierīce.

Griešanas malas tiek iegūtas no priekšējās un aizmugurējās virsmas krustojuma. Atšķirt mājas Un papildu griešanas mala. Lielāko daļu griešanas darbu veic galvenā griešanas mala.

Galvenās un sekundārās griešanas malu krustpunktu sauc priekšzoba gals.

3. Virsmas apstrāde

Uz sagataves izšķir trīs veidu virsmas (47. att.): apstrādāta, apstrādāta un griešanas virsma.

apstrādāts virsma ir sagataves virsma, no kuras tiek noņemtas skaidas.

Apstrādāta virsma sauc par detaļas virsmu, kas iegūta pēc skaidu noņemšanas.

griešanas virsma sauc par virsmu, ko uz sagataves veido griezēja galvenā griešanas mala.

Ir arī jānošķir griešanas plakne un pamatplakne.

griešanas plakne sauc par plakni, kas pieskaras griešanas virsmai un iet caur griezēja griešanas malu.

Galvenā plakne sauc par plakni, kas ir paralēla griezēja garenvirziena un šķērsvirziena padevei. Virpām tas sakrīt ar instrumenta turētāja horizontālo atbalsta virsmu.

4. Griežu leņķi un to mērķis

Frēzes darba daļas leņķi lielā mērā ietekmē griešanas procesa plūsmu.

Izvēloties pareizos griezēja leņķus, jūs varat ievērojami palielināt tā nepārtrauktas darbības ilgumu līdz notrulināšanai (izturība) un procesu laika vienībā (minūtē vai stundā) liels daudzums detaļas.

No frēzes leņķu izvēles ir atkarīgs arī griešanas spēks, kas iedarbojas uz griezēju, nepieciešamā jauda, apstrādājamās virsmas kvalitāte utt.. Tāpēc katram virpojam labi jāizpēta katra asināšanas leņķa mērķis. griezēju un spēt pareizi izvēlēties to visizdevīgāko vērtību.

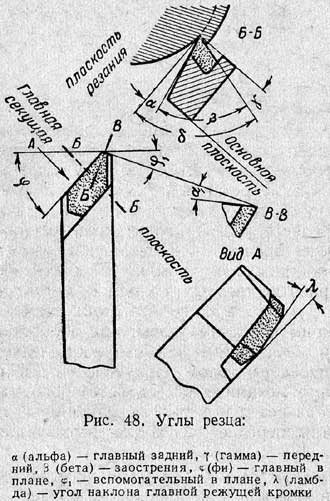

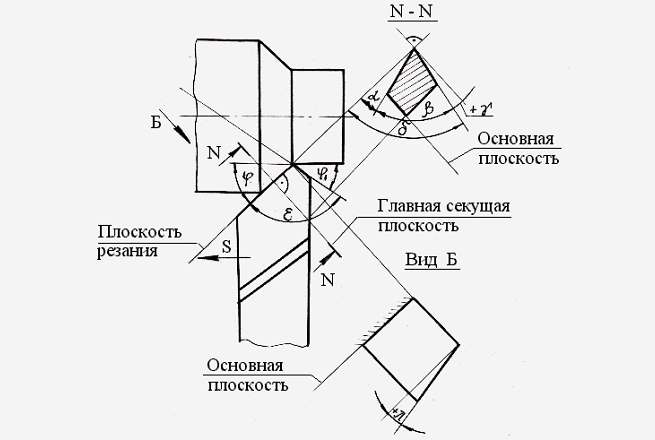

Frēzes leņķus (48. att.) var iedalīt galvenajos leņķos, griezēja leņķos plānā un galvenās griešanas malas slīpuma leņķī.

Galvenie leņķi ietver: aizmugures leņķi, priekšējo leņķi un konusveida leņķi; griezēja leņķi plānā ietver galveno un palīgierīci.

Frēzes galvenie leņķi jāmēra galvenajā griešanas plaknē, kas ir perpendikulāra griešanas plaknei un galvenajai plaknei.

Frēzes darba daļa ir ķīlis (ēnots 48. att.), kura formu raksturo leņķis starp griezēja priekšējo un galveno aizmugurējo virsmu. Šo stūri sauc konusveida leņķis un to apzīmē ar grieķu burtu β (beta).

muguras leņķis α ( alfa) ir leņķis starp galveno sānu un griešanas plakni.

Klīrensa leņķis α kalpo, lai samazinātu berzi starp griezēja aizmugurējo virsmu un apstrādājamo priekšmetu. Samazinot berzi, mēs tādējādi samazinām griezēja sildīšanu, kas līdz ar to mazāk nolietojas. Tomēr, ja reljefa leņķis ir ievērojami palielināts, priekšzobs tiek novājināts un ātri iznīcināts.

priekšējais leņķis γ ( gamma) ir leņķis starp griezēja priekšējo virsmu un plakni, kas ir perpendikulāra griešanas plaknei, kas izvilkta caur galveno griešanas malu.

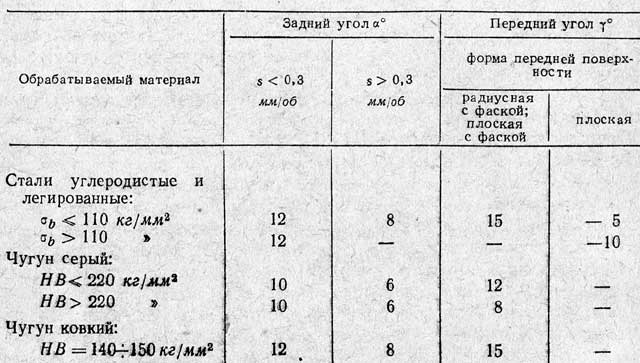

Grābekļa leņķim γ ir svarīga loma skaidu veidošanās procesā. Palielinoties slīpuma leņķim, ir vieglāk iegriezt griezēju metālā, samazinās grieztā slāņa deformācija, uzlabojas skaidu plūsma, samazinās griešanas spēks un enerģijas patēriņš, kā arī apstrādātās virsmas kvalitāte. ir uzlabots. No otras puses, pārmērīgs slīpuma leņķa palielinājums noved pie griešanas malas vājināšanās un tās stiprības samazināšanās, griezēja nodiluma palielināšanās griešanas malas šķeldošanas dēļ un siltuma noņemšanas pasliktināšanās. . Tāpēc, apstrādājot cietos un trauslos metālus, lai palielinātu instrumenta izturību, kā arī tā izturību, jāizmanto griezēji ar mazāku grābekļa leņķi; apstrādājot mīkstus un kaļamus metālus, lai atvieglotu skaidu noņemšanu, jāizmanto frēzes ar lielu slīpuma leņķi. Praksē priekšējā leņķa izvēle ir atkarīga arī no mehāniskās īpašības apstrādājamais materiāls, no griezēja materiāla un priekšējās virsmas formas. Ieteicamie slīpuma leņķi karbīda griezējiem ir norādīti tabulā. viens.

Plānojiet leņķus. Vadošais leņķis φ ( fi) sauc par leņķi starp galveno griešanas malu un padeves virzienu.

Leņķi φ parasti izvēlas 30-90° diapazonā atkarībā no apstrādes veida, griezēja veida, sagataves un griezēja stingrības un to stiprinājuma metodes. Apstrādājot lielāko daļu metālu ar caurlaides pīlinga frēzēm, var ņemt leņķi φ = 45°; apstrādājot plānas garās daļas centros ir nepieciešams izmantot griezējus ar 60, 75 vai pat 90 ° priekša leņķi, lai detaļas nelocītu vai trīcētu.

Palīgleņķis plānāφ 1 ir leņķis starp sekundāro griešanas malu un padeves virzienu.

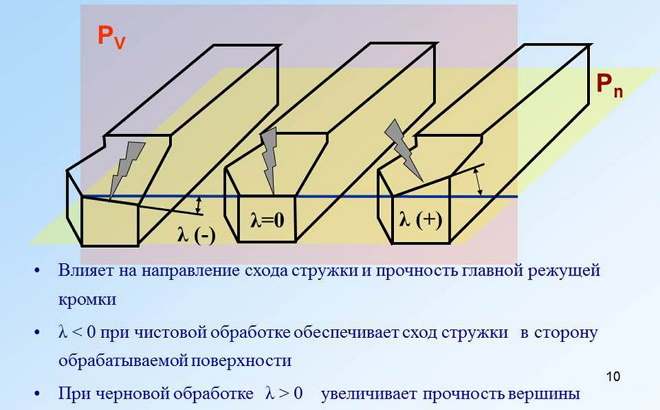

Leņķis λ ( lambda) galvenās griešanas malas slīpums(49. att.) ir leņķis starp galveno griešanas malu un līniju, kas novilkta caur griezēja augšdaļu paralēli galvenajai plaknei.

1. tabula

Ieteicamie grābekļa un klīrensa leņķi karbīda instrumentiem

Piezīme. Metālu mehāniskās īpašības tiek noteiktas uz īpašām mašīnām un instrumentiem, un katram īpašumam tiek piešķirts savs apzīmējums. Apzīmējums σ b, kas dots šajā un turpmākajās tabulās, izsaka metāla stiepes izturību; šīs robežas vērtību mēra kg/mm2. Burti HB apzīmē metāla cietību, ko nosaka Brinela ierīcē, iespiežot metāla virsmā rūdītu tērauda lodi. Cietības vērtību mēra kg / mm 2.

Piezīme. Metālu mehāniskās īpašības tiek noteiktas uz īpašām mašīnām un instrumentiem, un katram īpašumam tiek piešķirts savs apzīmējums. Apzīmējums σ b, kas dots šajā un turpmākajās tabulās, izsaka metāla stiepes izturību; šīs robežas vērtību mēra kg/mm2. Burti HB apzīmē metāla cietību, ko nosaka Brinela ierīcē, iespiežot metāla virsmā rūdītu tērauda lodi. Cietības vērtību mēra kg / mm 2.

Frēzes, kuru virsotne ir griešanas malas zemākais punkts, t.i., leņķis λ pozitīvs(49. att., c), ir izturīgāki un izturīgāki; ar šādiem griezējiem ir labi apstrādāt cietos metālus, kā arī neregulāras virsmas, kas rada triecienslodzi. Apstrādājot šādas virsmas karbīda griezēji galvenās griešanas malas slīpuma leņķis ir noregulēts uz 20-30°. Frēzes, kuru virsotne ir griešanas malas augstākais punkts, t.i., leņķis λ negatīvs(49. att., a), ieteicams izmantot no mīkstajiem metāliem izgatavoto detaļu apstrādei.

5. Priekšzobu ražošanā izmantotie materiāli

Strādājot pie griezēja griešanas malām, rodas augsts spiediens, kā arī augsta temperatūra (600-800 ° un augstāk). Frēzes aizmugurējās virsmas berze pret griešanas virsmu un skaidas uz griezēja priekšējās virsmas izraisa vairāk vai mazāk ātru tā darba virsmu nodilumu. Nodiluma dēļ mainās griešanas daļas forma un griezējs pēc kāda laika kļūst nederīgs turpmākam darbam; šāds griezējs ir jānoņem no mašīnas un vēlreiz jāuzasina. Lai palielinātu instrumenta kalpošanas laiku bez atkārtotas slīpēšanas, tā materiālam ir jābūt labi izturīgam pret nodilumu augstā temperatūrā. Turklāt griezēja materiālam jābūt pietiekami izturīgam, lai tas izturētu augsts spiediens kas rodas griešanas laikā. Tāpēc griezēju materiālam tiek izvirzītas šādas pamatprasības - cietība augstā temperatūrā, laba nodilumizturība un izturība.

Pašlaik ir daudz instrumentu tēraudu un sakausējumu, kas atbilst šīm prasībām. Tie ietver: oglekļa instrumentu tēraudus, ātrgaitas tēraudus, cietos sakausējumus un keramikas materiāli.

Oglekļa instrumentu tērauds. Griezējinstrumentu ražošanai tiek izmantots tērauds ar oglekļa saturu no 0,9 līdz 1,4%. Pēc rūdīšanas un rūdīšanas no šī tērauda izgatavotais griezējinstruments iegūst augstu cietību. Tomēr, ja griešanas procesā griešanas malas temperatūra sasniedz 200-250 °, tērauda cietība strauji pazeminās.

Šī iemesla dēļ oglekļa instrumentu tērauds pašlaik ir ierobežots: to izmanto, lai izgatavotu griezējinstrumentus, kas darbojas ar salīdzinoši zemu griešanas ātrumu, kad temperatūra griešanas zonā sasniedz mazu vērtību. Šādi instrumenti ir: presformas, rīves, krāni, vīles, skrāpji utt. Griezēji pašlaik netiek ražoti no oglekļa instrumentu tērauda.

Ātrgaitas tēraudi. Ātrgaitas tēraudi satur liels skaitsīpaši, tā sauktie leģējošie elementi - volframs, hroms, vanādijs un kobalts, kas piešķir tēraudam augstas griešanas īpašības - spēju saglabāt cietību un nodilumizturību, karsējot griešanas laikā līdz 600-700 °. HSS griezēji nodrošina 2-3 reizes lielāku griešanas ātrumu nekā oglekļa griezēji.

Pašlaik PSRS tiek ražotas šādas ātrgaitas tērauda markas (GOST 9373-60): R18, R9, R9F5, R14F14, R18F2, R9K5, R9KYU, R10K5F5 un R18K5F2.

Pilnībā no ātrtērauda izgatavotie griezēji ir dārgi, tāpēc, lai taupītu ātrtēraudu, galvenokārt tiek izmantoti griezēji ar metinātām plāksnēm.

Cietie sakausējumi. Karbīda sakausējumus raksturo ļoti augsta cietība un laba nodilumizturība.

Cietie sakausējumi ir izgatavoti plākšņu veidā no volframa un titāna pulveriem, kas apvienoti ar oglekli. Oglekļa un volframa kombināciju sauc volframa karbīds, un ar titānu, titāna karbīdu. Kobaltu pievieno kā saistvielu. Šo pulverveida maisījumu presē zem augsta spiediena, lai iegūtu mazas plāksnītes, kuras pēc tam saķepina aptuveni 1500° temperatūrā. Gatavām plāksnēm nav vajadzīgas nekādas termiskā apstrāde. Plāksne ir pielodēta ar varu pie griezēja turētāja, kas izgatavots no oglekļa tērauds vai piestiprināts pie tā ar regulējumu un skrūvju palīdzību (plākšņu mehāniskais stiprinājums).

Cieto sakausējumu galvenā priekšrocība ir tā, ka tie labi iztur nodilumu, ko rada krītošas skaidas un sagatave, un nezaudē savas griešanas īpašības pat uzkarsējot līdz 900–1000 °. Pateicoties šīm īpašībām, apstrādei visvairāk ir piemēroti griezēji, kas aprīkoti ar karbīda ieliktņiem cietie metāli(cietie tēraudi, ieskaitot rūdītos) un nemetāliskos materiālus (stikls, porcelāns, plastmasa) ar griešanas ātrumu, kas ir 4-6 vai vairāk reizes lielāks par ātrgaitas griezēju atļauto griešanas ātrumu.

Cieto sakausējumu trūkums ir palielināts trauslums.

Pašlaik PSRS ražo divas cieto sakausējumu grupas. Galvenie ir - volframs(VK2, VKZ, VK4, VK6M, VK6, VK8 un VK8M) un titāns-volframs(T30K4, T15K6, T14K8, T5K10). Katrai no šīm grupām ir noteikta darbības joma (2. tabula).

Visi volframa sakausējumi ir paredzēti čuguna, krāsaino metālu un to sakausējumu, rūdītu tēraudu, nerūsējošā tērauda un nemetālisku materiālu (ebonīta, porcelāna, stikla u.c.) apstrādei. Tērauda apstrādei tiek izmantoti titāna-volframa grupas cietie sakausējumi.

Keramikas materiāli. Nesen padomju metalurgi ir radījuši lētus materiālus ar augstām griešanas īpašībām, kas daudzos gadījumos aizstāj cietos sakausējumus. Tie ir keramikas materiāli termokorunds), ražots plākšņu veidā balta krāsa, kas atgādina marmoru, kas, tāpat kā cietie sakausējumi, ir vai nu pielodēti pie griezēju turētājiem, vai arī mehāniski piestiprināti pie tiem. Šīs plāksnes nesatur tik dārgus un trūcīgus elementus kā volframs, titāns utt. Tajā pašā laikā keramikas plāksnēm ir augstāka cietība nekā cietajiem sakausējumiem un tās saglabā savu cietību, uzkarsējot līdz 1200 °, kas ļauj griezt metālus ar viņiem ar lieli ātrumi griešana.

Keramikas plākšņu trūkums ir to nepietiekamā viskozitāte. Ar keramikas ieliktņiem aprīkotus griezējus var izmantot čuguna, bronzas, alumīnija sakausējumu un mīksto tēraudu apdarei vai pusapdarei.

6. Frēžu asināšana un apdare

Rūpnīcās griezēju asināšana parasti tiek veikta centralizēti plkst slīpmašīnas speciālie strādnieki. Bet virpotājam pašam jāprot uzasināt un apdarināt frēzes.

2. tabula

Dažu cieto sakausējumu kategoriju īpašības un mērķis

Ātrgaitas griezēju asināšana un apdare tiek veikta saskaņā ar šādiem noteikumiem:

1. Slīpripai nevajadzētu sist, tā virsmai jābūt līdzenai; ja apļa darba virsma ir izveidojusies, tā jālabo.

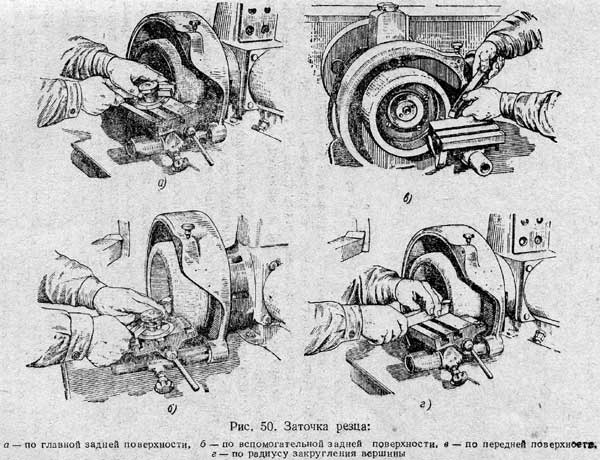

2. Asināšanas laikā ir jāizmanto rokturis, nevis jātur griezējs uz svara. Rokas uzgalis jāuzstāda pēc iespējas tuvāk slīpripai, vajadzīgajā leņķī un jānodrošina uzticams atbalsts griezējam (50. att., a-d).

3. Asināmais griezējs jāpārvieto pa apļa darba virsmu, pretējā gadījumā tas nolietosies nevienmērīgi.

4. Lai nepārkarstu griezēju un tādējādi izvairītos no plaisu parādīšanās tajā, nespiediet griezēju stingri pie apļa.

5. Asināšana jāveic, nepārtraukti un bagātīgi atdzesējot griezēju ar ūdeni. Pilienu dzesēšana, kā arī ļoti uzkarsēta griezēja periodiska iegremdēšana ūdenī nav atļauta. Ja nepārtraukta dzesēšana nav iespējama, labāk pāriet uz sauso asināšanu.

6. No ātrgaitas tērauda izgatavoto frēžu asināšana jāveic, izmantojot vidējas cietības elektrokorunda riteņus ar graudu izmēru 25-16.

Asināšanas griezēju secība ir iestatīta šādi. Pirmkārt, galvenā aizmugurējā virsma ir asināta (50. att., a). Tad papildu aizmugurējā virsma (50. att., b), tad priekšējā virsma (50. att., c) un, visbeidzot, augšdaļas rādiuss (50. att., d).

7. Stingri aizliegts asināt frēzes mašīnām, kurām ir noņemts aizsargapvalks.

8. Asināšanas laikā noteikti valkājiet aizsargbrilles.

Pēc griezēja asināšanas uz tā griešanas malām paliek mazi iegriezumi, urbumi un riski. Tos novērš, apstrādājot uz īpašām apdares mašīnām. Apdare tiek veikta arī manuāli, izmantojot minerāleļļā samitrinātu smalkgraudainu metinātāju. Vispirms ar vieglām testa akmens kustībām tiek noregulētas aizmugurējās virsmas un pēc tam priekšpuse un augšdaļas rādiuss.

Ar karbīda ieliktņiem aprīkotu frēžu asināšana un apdare. Frēžu asināšana ar cieto sakausējumu plāksnēm tiek veikta uz slīpmašīnām ar zaļa silīcija karbīda apļiem. Asināšana tiek veikta gan manuāli (50.att., a-d), gan ar priekšzobu fiksāciju instrumentu turētājos. Šo frēžu asināšanas secība ir tāda pati kā ātrtērauda frēzēm, proti, vispirms griezējs tiek uzasināts gar galveno aizmuguri (50. att., a), pēc tam pa aizmugurējām papildu virsmām (50. att., b). ), tad gar priekšējo virsmu (50. att., c) un, visbeidzot, noapaļo priekšzoba augšdaļu (50. att., d).

Iepriekšējo asināšanu veic ar zaļiem silīcija karbīda diskiem ar 50-40, bet galīgo asināšanu ar 25-16.

Lai izvairītos no cietā sakausējuma plāksnes pārkaršanas un plaisāšanas, griezēju nedrīkst stingri nospiest pret apļa darba virsmu. Turklāt tas ir pastāvīgi jāpārvieto attiecībā pret apli; tas ir nepieciešams vienmērīgam apļa nodilumam.

Asināšanu var veikt gan sausā veidā, gan ar bagātīgu griezēja dzesēšanu ar ūdeni.

Pēc karbīda griezēja asināšanas obligāti jāapstrādā tā virsma. Apdare tiek veikta manuāli vai uz apdares mašīnas. Manuālā apdare tiek veikta, izmantojot čuguna vai vara klēpi, kura darba virsmu noberzē ar speciālu pastu vai uz virsmas vienmērīgā kārtā uzklāj bora karbīda pulveri, kas sajaukts ar mašīnu eļļu vai petroleju. Apdare tiek veikta 2-4 mm platumā no griešanas malas.

Produktīvāka apdare uz speciālas apdares mašīnas, izmantojot čuguna disku ar diametru 250-300 mm, rotējot ar ātrumu 1,5-2 m / s; uz šī diska virsmas tiek uzklāta bora karbīda pasta vai pulveris, kas sajaukts ar mašīnu eļļu vai petroleju.

7. Šķembu veidošanās

Šķīdumu veidi. Atdalītā skaida griezēja spiediena ietekmē ievērojami maina savu formu vai, kā saka, deformējas: tā saīsinās garumā un palielinās biezums. Šo parādību pirmo reizi atklāja prof. I. A. Laiks un nosaukts skaidu saraušanās.

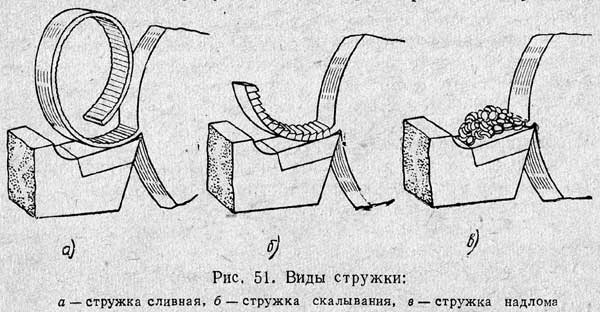

Mikroshēmas izskats ir atkarīgs no metāla mehāniskajām īpašībām un apstākļiem, kādos notiek griešana. Ja tiek apstrādāti viskozie metāli (svins, alva, varš, mīkstais tērauds, alumīnijs u.c.), tad atsevišķie šķeldu elementi, cieši piestiprinoties viens otram, veido nepārtrauktu šķembu, kas saritinās lentē (51. att., a) ). Tādu dzīslu sauc notecēt. Apstrādājot mazāk viskozus metālus, piemēram, cieto tēraudu, no atsevišķiem elementiem veidojas skaidas (51. att., b), kas vāji savienotas savā starpā. Tādu dzīslu sauc šķeldošana.

Ja apstrādājamais metāls ir trausls, piemēram, čuguns vai bronza, tad atsevišķie skaidu elementi saplīst un atdalās no sagataves un viens no otra (51. att., c). Šāda mikroshēma, kas sastāv no atsevišķiem svariem neregulāra forma, tiek saukts salauztas skaidas.

Aplūkotie šķeldu veidi nepaliek nemainīgi, tie var mainīties, mainoties griešanas apstākļiem. Jo mīkstāks ir apstrādājamais metāls un jo mazāks ir skaidas biezums un griešanas leņķis, jo vairāk skaidas forma tuvojas kanalizācijai. Tas pats tiks novērots, palielinot griešanas ātrumu un izmantojot dzesēšanu. Samazinoties griešanas ātrumam, drenāžas skaidas vietā tiek iegūtas šķeldas.

Izaugums. Ja apskatāt griešanai izmantotā griezēja priekšējo virsmu, tad pie griešanas malas dažreiz var atrast nelielu metāla gabalu, kas piemetināts pie griezēja augstā temperatūrā un spiedienā. Šis ir tā sauktais izaugums(52. att.). Tas parādās noteiktos kaļamo metālu griešanas apstākļos, bet netiek novērots, apstrādājot trauslus metālus. Uzkrājuma cietība ir 2,5-3 reizes augstāka nekā apstrādājamā metāla cietība; pateicoties tam, pašam izaugumam ir iespēja sagriezt metālu, no kura tas tika izveidots.

Uzkrājuma pozitīvā loma ir tāda, ka tas pārklāj griešanas asmeni, pasargājot to no nodiluma, ko izraisa šķembas un karstuma iedarbība, un tas nedaudz palielina griezēja izturību. Mizošanas laikā nogulsnes ir noderīgas, jo griešanas asmens uzsilst mazāk un samazinās tā nodilums. Tomēr, veidojoties nogulsnēm, apstrādātās virsmas precizitāte un tīrība pasliktinās, jo uzkrāšanās izkropļo asmens formu. Tāpēc uzkrājumu veidošanās ir nelabvēlīga apdares darbiem.

8. Griešanas režīma elementu jēdziens

Lai apstrādi veiktu efektīvāk katrā atsevišķā gadījumā, virpotājam ir jāzina griešanas režīma pamatelementi; šie elementi ir griezuma dziļums, padeve un griešanas ātrums.

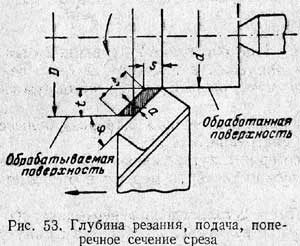

Griešanas dziļums sauc par attālumu starp apstrādātajām un apstrādātajām virsmām, ko mēra perpendikulāri pēdējai. Griešanas dziļumu norāda ar burtu t un mēra milimetros (53. att.).

Pagriežot sagatavi uz virpas, apstrādes pielaide tiek nogriezta vienā vai vairākās piegājienos.

Lai noteiktu griešanas dziļumu t, ir nepieciešams izmērīt sagataves diametru pirms un pēc griezēja nobraukšanas, puse no diametru starpības dos griešanas dziļumu, citiem vārdiem sakot, ![]()

kur D ir daļas diametrs mm, pirms griezējs iet garām; d ir detaļas diametrs mm pēc tam, kad griezējs ir pagājis. Frēzes kustību vienā sagataves apgriezienā (53. att.) sauc iesniegšana. Padevi apzīmē ar burtu s un mēra milimetros uz detaļas apgriezienu; īsuma labad ir ierasts rakstīt mm / apgr. Atkarībā no virziena, kādā griezējs pārvietojas attiecībā pret rāmja vadotnēm, ir:

bet) gareniskā padeve- gar gultas vadotnēm;

b) krusteniskā padeve- perpendikulāri gultas vadotnēm;

iekšā) slīpa padeve- leņķī pret gultas vadotnēm (piemēram, pagriežot konisku virsmu).

Griešanas laukums apzīmē ar burtu f (eff) un definē kā padeves griezuma dziļuma reizinājumu (sk. 53. att.):

Papildus griešanas un padeves dziļumam tie atšķir arī griezuma slāņa platumu un biezumu (53. att.).

Griešanas slāņa platums, vai skaidas platums, - attālums starp apstrādāto un apstrādāto virsmu, mērot gar griešanas virsmu. To mēra milimetros un apzīmē ar burtu b (be).

Griezuma biezums, vai skaidas biezums, ir attālums starp divām secīgām griešanas malas pozīcijām vienā detaļas apgriezienā, mērot perpendikulāri skaidas platumam. Šķembu biezumu mēra milimetros un apzīmē ar burtu a.

Ar tādu pašu padevi un griezuma dziļumu, samazinoties galvenajam leņķim φ, samazinās skaidas biezums un palielinās tā platums. Tas uzlabo siltuma izkliedi no griešanas malas un palielina instrumenta kalpošanas laiku, kas savukārt ļauj ievērojami palielināt griešanas ātrumu un apstrādāt vairāk detaļu laika vienībā. Taču galvenā leņķa samazināšanās plānā φ noved pie radiālā (atgrūšanas) spēka palielināšanās, kas, apstrādājot nepietiekami stingras daļas, var izraisīt to izliekšanos, precizitātes zudumu un arī spēcīgas vibrācijas. Vibrāciju parādīšanās savukārt noved pie apstrādātās virsmas tīrības pasliktināšanās un bieži izraisa griezēja griešanas malas šķelšanos.

Griešanas ātrums. Apstrādājot virpu, punkts A, kas atrodas uz apļa ar diametru D (54. att.), vienā detaļas apgriezienā noiet ceļu, kas vienāds ar šī apļa garumu.

Jebkura apļa garums ir aptuveni 3,14 reizes lielāks par tā diametru, tāpēc tas ir vienāds ar 3,14 D.

Skaitlis 3,14, kas parāda, cik reižu apļa garums ir lielāks par tā diametru, parasti tiek apzīmēts ar grieķu burtu π (pi).

Punkts A vienā apgriezienā veidos ceļu, kas vienāds ar πD. Detaļas diametru D, kā arī tās apkārtmēru πD mēra milimetros.

Pieņemsim, ka sagatave veiks vairākus apgriezienus minūtē. Apzīmēsim to skaitu ar burtu n apgriezieni minūtē vai saīsināti kā apgr./min. Ceļš, ko šajā gadījumā veiks punkts A, būs vienāds ar apkārtmēra un apgriezienu skaita minūtē reizinājumu, t.i., πDn milimetri minūtē vai saīsināti mm / min, un to sauc. apkārtmēra ātrums.

veids, izbraucams punkts sauc apstrādājamo virsmu, griežoties attiecībā pret frēzes griešanas malu vienā minūtē griešanas ātrums.

Tā kā detaļas diametru parasti izsaka milimetros, lai atrastu griešanas ātrumu metros minūtē, daliet πDn ar 1000. To var uzrakstīt pēc šādas formulas:

kur v ir griešanas ātrums m/min;

D ir sagataves diametrs mm;

n ir apgriezienu skaits minūtē.

3. piemērs Apstrādātā veltņa diametrs D = 100 = 150 apgr./min. Nosakiet griešanas ātrumu.

Risinājums: Vārpstas apgriezienu skaits. Virpojot zināma diametra detaļu, virpotājam var būt nepieciešams noregulēt mašīnu uz tādu vārpstas apgriezienu skaitu, lai iegūtu nepieciešamo griešanas ātrumu. Šim nolūkam tiek izmantota šāda formula: ![]() kur D ir sagataves diametrs mm;

kur D ir sagataves diametrs mm;

4. piemērs Kādam apgriezienu skaitam minūtē vajadzētu būt veltnim ar diametru D \u003d 50 mm pie griešanas ātruma v \u003d 25 m / min?

Risinājums:

9. Pamatinformācija par spēkiem, kas iedarbojas uz griezēju, un griešanas jaudu

Spēki, kas iedarbojas uz griezēju. Noņemot skaidas no sagataves, griezējam jāpārvar metāla daļiņu savstarpējās saķeres spēks. Kad griezēja griešanas mala iegriežas apstrādājamajā materiālā un tiek atdalīta skaida, griezējs izjūt spiedienu no atdalāmā metāla (55. att.).

No augšas uz leju spēks P z nospiež griezēju, kas mēdz nospiest griezēju uz leju un saliekt daļu uz augšu. Šo spēku sauc griešanas spēks.

Horizontālajā plaknē virzienā, kas ir pretējs padeves kustībai, griezējs tiek nospiests ar spēku P x, sauc aksiālais spēks, vai barošanas spēks. Šim spēkam gareniskās pagriešanas laikā ir tendence nospiest griezēju pret astes balstu.

Horizontālajā plaknē, perpendikulāri padeves virzienam, griezēju nospiež spēks P y, ko sauc par radiālo spēku. Šim spēkam ir tendence nospiest griezēju prom no sagataves un saliekt to horizontālā virzienā.

Visi uzskaitītie spēki tiek mērīti kilogramos.

Lielākais no trim spēkiem ir vertikālais griešanas spēks: tas ir apmēram 4 reizes lielāks par padeves spēku un 2,5 reizes lielāks par radiālo spēku. Griešanas spēks noslogo galvas balsta mehānisma daļas; tas arī noslogo griezēju, detaļu, bieži izraisot tajās lielus spriegumus.

Eksperimentos noskaidrots, ka griešanas spēks ir atkarīgs no apstrādājamā materiāla īpašībām, noņemamās skaidas sekcijas izmēra un formas, griezēja formas, griešanas ātruma un dzesēšanas.

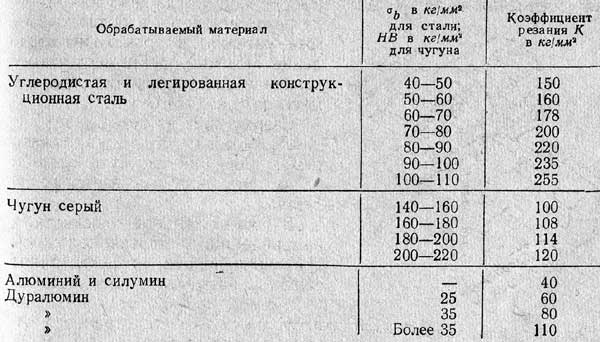

Lai raksturotu pretestību dažādi materiāli griešana izveidoja griešanas koeficienta jēdzienu. Griešanas koeficients K ir griešanas spiediens kilogramos uz kvadrātmilimetru griezuma sekcijas, ko mēra noteiktos griešanas apstākļos:

Griešanas dziļums t......................5 mm

Padeve s......................1 mm/apgr

Grābekļa leņķis γ......................15°

Vadības leņķis φ.......45°

Frēzes griešanas mala - taisna, horizontāla

Frēzes gals ir noapaļots ar rādiusu r = 1 mm

Darbs tiek veikts bez dzesēšanas

Tabulā. 3 parāda dažu metālu griešanas koeficienta vidējās vērtības.

3. tabula

Griešanas koeficienta K vidējās vērtības pagriežot

Ja ir zināms griešanas koeficients K, tad, reizinot to ar griezuma f šķērsgriezuma laukumu mm 2, var atrast aptuveno griešanas spēka vērtību, izmantojot formulu

P z \u003d Kf kg. (8)

5. piemērs Uz virpas tiek pagriezta vārpsta, kas izgatavota no mehāniski izgatavota tērauda ar σ b = 60 kg / mm 2. Nosakiet griešanas spēku, ja griešanas dziļums t = 5 mm un padeve s = 0,5 mm/apgr.

Risinājums. Saskaņā ar formulu (8), griešanas spēks P z \u003d Kf kg. (8) Mēs nosakām f vērtību: f \u003d ts \u003d 5x0,5 \u003d 2,5 mm 2. Saskaņā ar tabulu 3 mēs atrodam K vērtību mehāniski izgatavotam tēraudam ar σ b \u003d 60 kg / mm 2: K \u003d 160 kg / mm 2. Tāpēc z = Kf = 160x2,5 = 400 kg. griešanas jauda. Zinot griešanas spēku un griešanas ātrumu, jūs varat uzzināt, cik daudz jaudas ir nepieciešams, lai grieztu noteiktās sekcijas skaidas.

Griešanas jaudu nosaka pēc formulas ![]() (9) kur N res — griešanas jauda ZS;

(9) kur N res — griešanas jauda ZS;

P z - griešanas spēks kg;

v - griešanas ātrums m/min.

Darbgalda elektromotora jaudai vajadzētu būt nedaudz lielākai par griešanas jaudu, jo daļa no elektromotora jaudas tiek tērēta berzes pārvarēšanai mehānismos, kas pārraida kustību no elektromotora uz mašīnas vārpstu.

6. piemērs Nosakiet griešanas jaudu vārpstas pagriešanai, kas aplūkota iepriekšējā piemērā, ja apstrāde tiek veikta ar griešanas ātrumu, υ = 60 m/min. Risinājums. Saskaņā ar formulu (9), griešanas jauda

Griešanas jaudu parasti izsaka nevis zirgspēkos, bet kilovatos (kW). Kilovats ir 1,36 zirgspēki, tāpēc, lai izteiktu jaudu kilovatos, zirgspēki jādala ar 1,36:

un otrādi,

10. Griešanas siltums un instrumenta kalpošanas laiks

Palielinoties griešanas spēkam, palielinās berzes spēks, kā rezultātā palielinās griešanas procesā izdalītā siltuma daudzums. Griešanas siltums palielinās vēl vairāk, palielinoties griešanas ātrumam, jo tas paātrina visu skaidu veidošanās procesu.

Radītais griešanas siltums ar nepietiekamu tā noņemšanu mīkstina griezēju, kā rezultātā tā griešanas daļas nodilums notiek intensīvāk. Tas rada nepieciešamību nomainīt griezēju vai uzasināt to un atkārtoti uzstādīt.

Frēzes nepārtrauktas darbības laiku pirms notrulināšanas sauc par instrumenta kalpošanas laiku (mēra minūtēs). Bieža griezēja maiņa (īss instrumenta kalpošanas laiks) izraisa papildu izdevumi griezēja asināšanai un uzstādīšanai, kā arī nolietoto griezēju papildināšanai.

Tāpēc instrumenta kalpošanas laiks ir svarīgs faktors izvēloties griešanas apstākļus, īpaši izvēloties griešanas ātrumu.

Frēzes izturība galvenokārt ir atkarīga no materiāla, no kura tas ir izgatavots, īpašībām. Visizturīgākais būs griezējs, kas izgatavots no materiāla, kas ļauj sasniegt augstāko sildīšanas temperatūru bez būtiskiem cietības zudumiem. Vislielākā pretestība ir griezējiem, kas aprīkoti ar cieta sakausējuma plāksnēm, minerālkeramikas plāksnēm; ievērojami mazāka pretestība - griezēji no ātrgaitas tērauda, mazākie - griezēji no oglekļa instrumentu tērauda.

Frēzes pretestība ir atkarīga arī no apstrādājamā materiāla īpašībām, griezuma posma, griezēja asināšanas leņķiem un griešanas ātruma. Apstrādājamā materiāla cietības palielināšana samazina instrumenta kalpošanas laiku.

Mainot asināšanas leņķus un priekšējās virsmas formu, iespējams panākt ievērojamu frēžu izturības un to veiktspējas pieaugumu.

Griešanas ātrumam ir īpaši spēcīga ietekme uz instrumenta kalpošanas laiku. Dažkārt pat mazākais ātruma pieaugums izraisa ātru griezēja notrulināšanu. Piemēram, ja, apstrādājot tēraudu ar ātrgriezēju, griešanas ātrums tiek palielināts tikai par 10%, t.i., 1,1 reizi, griezējs kļūst blāvs divreiz ātrāk un otrādi.

Palielinoties griezuma šķērsgriezuma laukumam, instrumenta kalpošanas laiks samazinās, bet ne tik daudz kā ar tādu pašu griešanas ātruma palielināšanos.

Instrumenta kalpošanas laiks ir atkarīgs arī no instrumenta izmēra, griezuma daļas formas un dzesēšanas. Jo masīvāks ir griezējs, jo labāk tas noņem siltumu no griešanas malas un līdz ar to lielāka tā izturība.

Eksperimenti liecina, ka ar vienu un to pašu griezuma posmu liels griezuma dziļums un mazāka padeve nodrošina ilgāku instrumenta kalpošanas laiku nekā mazāks griešanas dziļums ar attiecīgi lielāku padevi. Tas izskaidrojams ar to, ka ar lielāku griešanas dziļumu skaidas saskaras ar lielāku griešanas malas garumu, tāpēc griešanas siltums tiek labāk noņemts. Tāpēc ar vienādu griezuma posmu ir izdevīgāk strādāt ar lielāku dziļumu nekā ar lielāku padevi.

Frēzes izturība ievērojami palielinās, kad to atdzesē.

Dzesēšanas šķidrums jāpavada bagātīgi (emulsija 10-12 l/min, eļļa un sulfofrezols 3-4 l/min); neliels šķidruma daudzums ne tikai nenāk par labu, bet pat sabojā griezēju, izraisot sīku plaisu parādīšanos uz tā virsmas, kas noved pie šķeldošanās.

11. Griešanas ātruma izvēle

Darba ražīgums ir atkarīgs no griešanas ātruma izvēles: jo lielāks griešanas ātrums, jo mazāk laika iztērēti apstrādei. Tomēr, palielinoties griešanas ātrumam, instrumenta kalpošanas laiks samazinās, tāpēc griešanas ātruma izvēli ietekmē instrumenta kalpošanas laiks un visi faktori, kas ietekmē instrumenta kalpošanas laiku. No tiem svarīgākās ir apstrādājamā materiāla īpašības, griezēja materiāla kvalitāte, griešanas dziļums, padeve, griezēja izmēri un asināšanas leņķi, kā arī dzesēšana.

1. Jo ilgākam jābūt instrumenta kalpošanas laikam, jo mazāks ir jāizvēlas griešanas ātrums un otrādi.

2. Jo cietāks ir apstrādājamais materiāls, jo mazāks instrumenta kalpošanas laiks, tāpēc, lai nodrošinātu nepieciešamo pretestību, apstrādājot cietos materiālus, ir jāsamazina griešanas ātrums. Apstrādājot lietās un kaltās sagataves, uz kuru virsmas ir cieta garoza, čaumalas vai zvīņas, jāsamazina griešanas ātrums pret to, kāds ir iespējams, apstrādājot materiālus bez garozas.

3. Frēzes materiāla īpašības nosaka tā izturību, tāpēc no šīm īpašībām ir atkarīga arī griešanas ātruma izvēle. Ja citas lietas ir vienādas, ātrgaitas tērauda griezēji nodrošina ievērojami lielāku griešanas ātrumu nekā oglekļa tērauda griezēji; vēl lielāks griešanas ātrums ļauj izmantot griezējus, kas aprīkoti ar cietajiem sakausējumiem.

4. Lai palielinātu griezēja pretestību, apstrādājot viskozos metālus, ir izdevīgi izmantot griezēju dzesēšanu. Šajā gadījumā ar tādu pašu instrumenta kalpošanas laiku ir iespējams palielināt griešanas ātrumu par 15-25%, salīdzinot ar apstrādi bez dzesēšanas.

5. Frēzes izmēri un tā asināšanas leņķi ietekmē arī pieļaujamo griešanas ātrumu: jo masīvāks griezējs, īpaši tā galva, jo labāk tas noņem griešanas laikā radušos siltumu. Nepareizi izvēlēti griezēja leņķi, kas neatbilst apstrādājamajam materiālam, palielina griešanas spēku un veicina ātrāku griezēja nodilumu.

6. Palielinoties griešanas posmam, instrumenta kalpošanas laiks samazinās, tādēļ ar lielāku sekciju ir jāizvēlas mazāks griešanas ātrums nekā ar mazāku sekciju.

Tā kā apdares laikā tiek noņemtas nelielas skaidas, griešanas ātrums apdares laikā var būt daudz lielāks nekā rupjā apstrādes laikā.

Tā kā griešanas sekcijas palielināšanai ir mazāka ietekme uz instrumenta kalpošanas laiku nekā griešanas ātruma palielināšanai, ir izdevīgi palielināt griezuma daļu, jo griešanas ātrums nedaudz samazinās. Kuibiševas darbgaldu rūpnīcas novatora virpotāja V. Koļesova apstrādes metode ir balstīta uz šo principu. Strādājot ar griešanas ātrumu 150 m/min, T. Koļesovs apstrādā tērauda detaļas ar padevi līdz 3 mm/apgr., nevis 0,3 mm/apgr., un tas noved pie mašīnas darba laika samazināšanās 8-10 reizes.

Rodas jautājums: kāpēc progresīvie virpotāji bieži palielina darba ražīgumu, palielinot griešanas ātrumu? Vai tas nav pretrunā ar griešanas pamatlikumiem? Nē, tas nav pretrunā. Tie palielina griešanas ātrumu tikai tajos gadījumos, kad tiek pilnībā izmantotas iespējas palielināt griezuma posmu.

Veicot pusapstrādi vai apdari, kur griešanas dziļumu ierobežo neliela pielaide apstrādei un padevi ierobežo augstas apstrādes tīrības prasības, griešanas režīma palielināšana ir iespējama, palielinot griešanas ātrumu. . To dara progresīvi virpotāji, strādājot pie pusapdares un apdares. Ja ir iespēja strādāt ar lielas sadaļas griešana (ar lielām pielaidēm), tad, pirmkārt, ir jāizvēlas lielākais iespējamais griešanas dziļums, pēc tam pēc iespējas lielāka tehnoloģiski pieļaujamā padeve un, visbeidzot, atbilstošs griešanas ātrums.

Gadījumos, kad apstrādes pielaide ir maza un nav īpašu prasību virsmas apdarei, griešanas režīms jāpalielina, izmantojot pēc iespējas lielāku padevi.

12. Apstrādātās virsmas tīrība

Apstrādājot ar frēzi, uz detaļas apstrādātās virsmas vienmēr paliek nelīdzenumi ieplakas un ķemmīšgliemeņu veidā, pat ar visrūpīgāko apdari. Nelīdzenuma augstums ir atkarīgs no apstrādes metodes.

Prakse ir izveidojusi, ka, jo tīrāka tiek apstrādāta detaļas virsma, jo mazāk tā ir pakļauta nodilumam un korozijai, un detaļa ir stiprāka.

Rūpīga virsmas apstrāde, apstrādājot daļu, vienmēr ir dārgāka nekā raupja virsmas apdare. Tāpēc apstrādātās virsmas tīrība jāpiešķir atkarībā no detaļas ekspluatācijas apstākļiem.

Virsmas tīrības apzīmējums rasējumos. Saskaņā ar GOST 2789-59 tiek nodrošinātas 14 virsmas tīrības klases. Lai apzīmētu visas tīrības klases, tiek izveidota viena zīme - vienādmalu trīsstūris, kuram blakus ir norādīts klases numurs (piemēram, 7; 8; 14). Tīrākās virsmas tiek novērtētas ar 14. pakāpi, bet raupjākās – ar 1. pakāpi.

Virsmas raupjumu saskaņā ar GOST 2789-59 nosaka viens no diviem parametriem: a) profila vidējā aritmētiskā novirze R a un b) nelīdzenumu augstums R z .

Lai izmērītu raupjumu un piešķirtu apstrādāto virsmu noteiktai klasei, īpaša mērinstrumenti pamatojoties uz virsmas profila taustīšanas metodi ar tievu dimanta adatu. Šādas ierīces sauc par profilometriem un profilogrāfiem.

Lai noteiktu raupjumu un klasificētu apstrādāto virsmu vienā vai citā tīrības klasē darbnīcas apstākļos, tiek izmantoti pārbaudīti dažādu tīrības klašu paraugi - tā sauktie tīrības standarti, ar kuriem tiek salīdzināta detaļas apstrādātā virsma.

Faktori, kas ietekmē virsmas apdari. Prakse ir pierādījusi, ka apstrādātās virsmas tīrība ir atkarīga no vairākiem iemesliem: apstrādājamā materiāla, griezēja materiāla, asināšanas leņķiem un griezēja griešanas malu stāvokļa, padeves un griešanas ātruma, eļļošanas. un šķidruma dzesēšanas īpašības, sistēmas mašīnas - griezēja - daļas stingrība utt.

īpaši nozīmi lai iegūtu virsmu Augstas kvalitātes griežot, tam ir griešanas ātrums, padeve, svina leņķi un instrumenta gala izliekuma rādiuss. Jo mazāks padeves un ievades leņķis un lielāks stūra rādiuss, jo tīrāka ir apstrādātā virsma. Griešanas ātrums lielā mērā ietekmē virsmas apdari. Griežot tēraudu ar griešanas ātrumu, kas lielāks par 100 m/min, apstrādātā virsma ir tīrāka nekā ar ātrumu 25-30 m/min.

Lai iegūtu tīrāku apstrādāto virsmu, jāpievērš uzmanība rūpīgai griešanas malu asināšanai un apdarei.

testa jautājumi 1. Kāda forma veidojas skaida, apstrādājot viskozos metālus? Apstrādājot trauslus metālus?

2. Nosauciet priekšzoba galvas galvenos elementus.

3. Parādīt priekšzoba priekšējo un aizmugurējo virsmu; priekšējie un aizmugurējie stūri; asināšanas leņķis.

4. Kādam nolūkam ir paredzēti priekšzoba priekšējie un aizmugurējie stūri?

5. Rādīt svina leņķus un svina leņķi.

6. No kādiem materiāliem ir izgatavoti griezēji?

7. Kādas cieto sakausējumu markas izmanto tērauda apstrādē? Apstrādājot čugunu?

8. Uzskaitiet griešanas režīma elementus.

9. Kādi spēki iedarbojas uz griezēju?

10. Kādi faktori un kā tie ietekmē griešanas spēka lielumu?

11. Kas nosaka griezēja izturību?

12. Kādi faktori ietekmē griešanas ātruma izvēli?

Galvenie procesā izmantotie griezējinstrumenti ir griezējs, kura ģeometriskie parametri nosaka tā tehniskās iespējas, precizitāti un apstrādes efektivitāti. Jebkurš speciālists, kurš nolemj veltīt sevi pagriežot biznesu, ciktāl pareizā izvēle griešanas malu leņķi palielina gan instrumenta kalpošanas laiku, gan produktivitāti.

Virpošanas instrumentu parametri

Jebkurš virpošanas instruments izveidojiet turētāju, kas nepieciešams instrumenta nostiprināšanai turētājā virpas, un darba galva, kas nodrošina metāla griešanu. Lai ņemtu vērā virpošanas instrumenta ģeometriskos parametrus, kā paraugu labāk ņemt caurejošu instrumentu.

Uz virpošanas instrumenta griešanas daļas šāda veida ir trīs virsmas:

- priekšpuse (no tās sagataves apstrādes laikā nokrīt metāla skaidas);

- aizmugure - galvenā un palīgierīce (abi pagriezti ar priekšējo daļu pret sagatavi).

Instrumenta malu, ko sauc par griešanas malu (un tieši iesaistīta apstrādē), veido tā priekšējās un galvenās aizmugurējās virsmas krustošanās. Virpošanas instrumenta ģeometrijā tiek izdalīta arī papildu griešanas mala. To attiecīgi veido priekšējās virsmas krustojums ar papildu aizmuguri.

Punktu, kurā krustojas galvenā un sekundārā griešanas mala, sauc par griezēja galu. Pēdējais, griežot metālu, piedzīvo milzīgas slodzes, kas izraisa tā lūzumu. Lai palielinātu griezēja gala pretestību, tas asināšanas procesā netiek uzasināts, bet gan nedaudz noapaļots. Tam nepieciešams ieviest tādu parametru kā virsotnes rādiuss. Ir vēl viens veids, kā palielināt virpošanas instrumenta gala pretestību - pārejas griešanas malas veidošana, kurai ir taisna forma.

Svarīgākie griezēju ģeometriskie parametri pagriešanai ir to leņķi, kas nosaka savstarpēja vienošanās instrumentu virsmas. Leņķa parametri atšķiras atkarībā no virpošanas instrumenta veida un vairākiem citiem faktoriem:

- instrumenta materiāls;

- viņa darba apstākļi;

- apstrādājamā materiāla īpašības.

Instrumentu leņķi pagriešanai

Lai pareizi noteiktu leņķus virpošanas instruments, viņiem precīzas vērtības, tie tiek aplūkoti tā sauktajās sākotnējās plaknēs.

- Galvenā plakne ir paralēla pagrieziena instrumenta padeves virzieniem (gareniski un šķērsvirzienā) un sakrīt ar tā atbalsta virsmu.

- Griešanas plakne ietver galveno griešanas malu un ir tangenciāla apstrādes virsmai. Šī plakne ir perpendikulāra galvenajai.

- Galvenā griešanas plakne krustojas ar galveno griešanas malu un atrodas perpendikulāri projekcijai, ko šī mala atrodas uz galvenās plaknes. Ir arī papildu sekanta tipa plakne, kas attiecīgi ir perpendikulāra projekcijai, ko uz galvenās plaknes novieto papildu griešanas mala.

Kā minēts iepriekš, tie tiek mērīti precīzi šajās plaknēs, un tie, kas tiek mērīti plaknē, ko sauc par galveno sekantu, tiek apzīmēti kā galvenie. Tie jo īpaši ir galvenie priekšējie, galvenie aizmugurējie leņķi, kā arī asināšanas un griešanas leņķi.

Viens no svarīgākajiem ir pagrieziena instrumenta galvenais klīrensa leņķis, kas samazina berzi, kas rodas, instrumenta aizmugurējai virsmai mijiedarbojoties ar pašlaik apstrādājamo daļu (un līdz ar to samazina instrumenta uzkaršanu un pagarina tā kalpošanas laiku ). Šo leņķi veido griezēja virsma (galvenā aizmugure) un griešanas plakne. Izvēloties šo leņķi, asinot instrumentu, tiek ņemts vērā apstrādes veids un sagataves materiāls. Šajā gadījumā jums jāapzinās, ka spēcīgs klīrensa leņķa lieluma palielinājums izraisa strauju pagrieziena instrumenta atteici.

Griešanas instrumenta izturību un izturību, spēkus, kas rodas apstrādes laikā, nosaka slīpuma leņķa parametri. Tas atrodas starp pagrieziena instrumenta priekšējo virsmu un plakni, kurā atrodas galvenā griešanas mala (šī plakne ir perpendikulāra griešanas plaknei). Asinot virpošanas instrumentu, tiek ņemti vērā vairāki faktori, kas ietekmē šī leņķa vērtību:

- sagataves materiāls un pats instruments;

- priekšējās virsmas forma;

- nosacījumi, kādos griezējs tiks izmantots.

Grābekļa leņķa vērtības palielināšana, no vienas puses, uzlabo apstrādes apdari, un, no otras puses, izraisa virpošanas instrumenta stiprības un izturības samazināšanos. Šādam leņķim, kas iegūts asināšanas rezultātā, var būt pozitīva un negatīva nozīme.

Griešanas griezēji ar negatīviem leņķiem ir ļoti izturīgi, taču apstrāde ar šādiem instrumentiem ir sarežģīta. Parasti asināšanu ar slīpuma leņķi, kam ir pozitīva vērtība, izmanto, ja sagatave ir jāapstrādā no viskoza materiāla, kā arī tad, ja instrumenta materiāls ir ļoti izturīgs.

Frēzes ar negatīviem slīpuma leņķiem izmanto, apstrādājot materiālus ar augstu cietību un izturību, veicot pārtraukto griešanu, kad instrumenta materiālam nav pietiekamas lieces izturības un tas labi neuzņem triecienslodzes.

Parametri, kas raksturo griezēja ģeometriju pagriešanai, ir arī griešanas un virzīšanas leņķi. Griešanas leņķis, kura vērtība var mainīties 60–100 0 robežās, atrodas starp instrumenta virsmu, ko sauc par priekšpusi, un griešanas plakni.

Šī leņķa vērtība ir tieši atkarīga no apstrādājamā metāla cietības: jo augstāka tā ir, jo lielāka tā vērtība. Konusa leņķis pilnībā atbilst tā nosaukumam, tas tiek mērīts starp instrumenta galveno priekšējo un galveno aizmugurējo virsmu un raksturo tā augšdaļas asināšanas pakāpi.

Raksturojiet pagrieziena instrumentu un leņķus plānā. Šis ir galvenais, ko mēra starp gareniskās padeves virzienu un projekciju, ka galvenā griešanas mala atrodas uz galvenās plaknes, un papildu projekciju, ko veido papildu griešanas malas projekcija uz galveno plakni un projekcija. gareniskā padeve.

Asinot, šie leņķi netiek izvēlēti patvaļīgi, bet gan atkarībā no pagriešanas veida un stingrības, kāda ir sistēmai “darbgalds-sagatave”. Tātad lielāko daļu metālu apstrādi var veikt ar instrumentiem, kuru galvenais leņķis plānā ir vienāds ar 45 0, bet plānas un garas sagataves jāapstrādā ar frēzēm, kurās šī leņķa vērtība ir robežās no 60– 90 0 . Tas ir nepieciešams, lai novērstu detaļas novirzi un trīci.

Papildu leņķis priekšgalā vienlaikus korelē ar apstrādes apdari un instrumenta kalpošanas laiku. Samazinoties, palielinās apstrādes tīrība un palielinās instrumenta kalpošanas laiks.

Papildus iepriekš apspriestajiem, virpošanas instrumentu ģeometrijā tiek izdalīti leņķi.

Garenvirpošanu sauc par virpošanu, kurā padeves kustības virziens ir paralēls sagataves asij. Uz virpām griešanas kustība - rotācija - tiek piestiprināta sagatavei, bet padeves kustība - translācijas kustība - pie griezēja. Apaļās stieņa mašīnās griezējinstruments griežas, un padeves kustība tiek pievienota sagatavei. Patiesais griešanas ceļš ir spirālveida līnija.

Atšķiriet smalku un rupju virpošanu.

Smalkā virpošana (2. att., a) tiek veikta ar griezēju ar plakanām darba virsmām un taisnām griešanas malām - galveno un palīgierīci. Griešanas malu stāvokli attiecībā pret sagataves rotācijas asi raksturo galvenais leņķis priekšgalā un palīgleņķis priekšgalā. Palīgleņķa vērtība plānā nosaka kinemātisko nelīdzenumu dziļumu, tāpēc tas nevar būt lielāks. Galvenās griešanas malas veidojošo virsmu stāvokli raksturo klīrensa leņķis, asināšanas leņķis un slīpuma leņķis.

Galvenā griešanas mala rada šķērsgriezumu, ko raksturo koksnes šķiedru slīpuma leņķis.

Rīsi. 2. Garenvirpošanas apdare (a) un raupja (b)

Slīpuma leņķi mēra starp šķiedru virzienu un normālo.

Rupja virpošana (2. att., b) tiek veikta ar rievotiem griezējiem ar pusapaļu griešanas malu. Šķērsgriezums skaidas ir sirpjveida, skaidu biezums sagataves perifērijā ir maksimāls, un detaļas virsmas tuvumā tas ir nenozīmīgs pat pie lielas padeves griezējam. Tas ļauj pielietot padevi uz vienu griezēju līdz 2 mm, savukārt smalkai griešanai - ne vairāk kā 0,8 mm.

> Virpu uzstādīšana

Uzstādot virpas, nepieciešams: izvēlēties griezēju un nostiprināt to instrumentu turētājā (mašīnām ar mehānisko padevi); uzstādiet priekšējo plāksni vai patronu; izvēlieties un piestipriniet roku balstu (mašīnām ar manuālā padeve) vai kopēšanas lineāls (iekārtām ar mehānisko padevi); uzstādīt un nostiprināt sagatavi mašīnā; pārbaudiet mašīnu tukšgaitā; iestatīt vārpstas ātrumu un padevi; apstrādāt un pārbaudīt testa gabalus.

Nepieciešamais griezējs tiek izvēlēts atkarībā no veiktā darba veida. Sākotnējai rupjmašīnai tiek izmantots pīlinga griezējs, pēdējai - apdares griezējs ar taisnu griešanas malu. Ar mehānisko padevi griezējs tiek fiksēts instrumenta turētājā ar skrūvēm. Lai samazinātu pārslēgšanās laiku, tiek izmantotas speciālas rotācijas galviņas, kurās vienlaikus tiek nostiprināti vairāki priekšzobi dažādiem mērķiem.

Plkst roku darbs nepieciešams pārbaudīt griezēja piestiprināšanas pie koka roktura uzticamību. Neizmantojiet bojātu griezējinstrumentu.

Sagataves stiprināšanas līdzekļi tiek izvēlēti atkarībā no tā formas un izmēra. Garu sagatavju stiprināšanai (3. att., a) izmanto priekšējo un aizmugurējo centru. Priekšējais centrs 2 ir izgatavots trīszaru pavadas veidā ar konusveida kātu, ar kuru to ievieto vārpstas konusveida atverē 1. Aizmugurējam centram 4 ir koniska un smaila daļa, un tas ir nostiprināts spalvā. 5. 6. astes balsta daļa. Lai samazinātu berzi un palielinātu sagataves nostiprināšanas uzticamību, aizmugurējais centrs ir uzstādīts uz gultņa, kas nodrošina tā griešanos ar sagatavi 3.

Rīsi. 3. Sagataves nostiprināšana virpās: a - centros, b - patronā, c - uz priekšējās plāksnes; 1 - vārpsta, 2 - priekšējais centrs, 3 - sagatave, 4 - aizmugurējais centrs, 5 - pildspalva, 6 - astes statnis, 7 - patrona, 8 - plāns

Atkarībā no apstrādājamā sagataves garuma, smailes stienis tiek pārvietots pa gultnes vadotnēm un fiksēts iepriekš noteiktā pozīcijā. Apstrādājamā detaļa tiek fiksēta, izspiežot pildspalvu no galvas, līdz centri ir iestrādāti sagataves galos un droši noturēs to griešanās laikā. Lai pagrieztu konusveida daļas, aizmugurējās daļas korpuss jāpārvieto šķērsām ar regulēšanas skrūvi un jānostiprina ar bloķēšanas ierīci. Patronas ir paredzētas īsu sagatavju stiprināšanai (3. att., b). Patronai 7 ir vītne, caur kuru tas ir pieskrūvēts uz vārpstas. Apstrādājamo priekšmetu fiksē patronā, stingri ievietojot tā galu patronas caurumā. Tiek izmantotas arī spailes un patronas ar bīdāmām spīlēm.

Īsa garuma sagatavju iespīlēšanai un liels diametrs kalpo kā priekšējās plāksnes 8 (3. att., c), pieskrūvētas uz vārpstas. Apstrādājamo priekšmetu piestiprina pie priekšējās plāksnes ar skrūvēm vai skrūvēm 9.

Rokas instruments ir uzstādīts uz rāmja tā, lai tā darba mala atrastos centru līmenī un atrodas apstrādājamā izstrādājuma ģenerācijas tuvumā, bet nepieskaras tai. Samazinoties diametram un apstrādājot garus sagataves, rokturis tiek secīgi pārkārtots jaunā pozīcijā gar gultnes vadotnēm. Apstrādājot formas izstrādājumus gultas aizmugurē, uz kronšteiniem tiek fiksēts kopēšanas lineāls, kura forma ir līdzīga gatavās daļas formai. Kad padeve ir ieslēgta, suports pārvietojas pa izliektu ceļu un griezējs atveido norādīto detaļas formu.

Vārpstas ātrumu izvēlas atkarībā no sagataves diametra un tā stiprības. Lielākiem diametriem ir jāiestata minimālais vārpstas ātrums. Uzstādot priekšējo plāksni ar diametru 400 mm, vārpstas ātrums nedrīkst pārsniegt 800 apgr./min. Rotācijas ātrumu samazina ar pārnesumu pārslēgšanas sviru vai mainot daudzpakāpju elektromotora griešanās ātrumu. griešanas ātrums kokam mīkstie akmeņi jābūt 10 ... 12 m / s, cietā - 0,5 ... 3 m / s.

Gareniskajai padevei uz vienu vārpstas apgriezienu jābūt: rupjai apstrādei 1,6 ... 2 mm, apdarei - ne vairāk kā 0,8 mm. Jo augstākas prasības virsmas raupjumam, jo mazākai jābūt gareniskajai padevei. Šķērspadeve uz vienu vārpstas apgriezienu nedrīkst pārsniegt 1,2 mm. Pirms mašīnas iedarbināšanas pārliecinieties par to uzticams stiprinājums sagataves un uzstādīt žogu.

Pēc detaļas rupjās apstrādes tiek nomainīts griezējs un tiek veikta smalka virpošana ar zemu padevi. Šajā gadījumā skaidām jābūt pēc iespējas nepārtrauktām un vienāda biezuma.

Apstrādes laikā detaļas formu periodiski kontrolē ar veidni vai mērierīci. Lietojot kalibru vai mērinstruments ar svariem mašīna tiek izslēgta un tikai pēc tam, kad daļa ir pilnībā apstājusies, tiek mērīts.

Pabeidzot regulēšanu, tiek veikta detaļas izmēģinājuma apstrāde un tās izmēri tiek kontrolēti ar kalibru vai mērinstrumentu ar skalu.