Приложим носител за тестване на течове. Методи за тестване на течове

Тест за течове

Общи положения.Термичнимрежите се тестват за херметичност (плътност) след завършване на строителството преди пускането им в експлоатация и след това ежегодно след края на отоплителния период, за да се идентифицират дефекти, които трябва да бъдат отстранени, когато основен ремонти след приключване на ремонта, преди пускането на мрежите в експлоатация [2].

Това е най-простото и най-много стар методтест за херметичност, който се използва не само в индустрията. По същия метод, например, се определят дупки в тръбите за велосипеди и е достатъчна обикновена кофа с вода. Търговският тестов апарат се състои от потопяем резервоар, устройство за запечатване на детайла и регулатор на налягането. Недостатъците на този метод обаче включват липса на автоматизация, зависимост от оператора и допълнителни разходиза защита от ръжда, както и сушене на заготовки.

Тест за теч чрез измерване на налягането

Освен това отнема много време, така че автоматични системитестването за течове се използва често днес. По време на измерване на налягането количеството въздух, излизащ от изпитвания образец, не се измерва директно. Измерва се ефектът от количеството на изтичане върху изпитвателното налягане, записано в образеца за изпитване. Увеличаването на налягането зависи от размера на изпитвания обем.

Новопостроен отоплителна мрежапредварително тествани за плътност (под налягане) в отделни участъци след заваряване и полагане на тръбопроводи върху постоянни опори преди блокиране на канали или засипване на траншеи. Зоните за изпитване трябва да имат свободен достъп за задълбочена проверка и почукване на стегнати фуги.

Методът на относителното налягане и абсолютното налягане се използват много често при тест за течове. При метода на относителното налягане разликата се измерва спрямо атмосферното налягане. Така че, когато налягането е по-високо от налягането заобикаляща среда, се използват тестът за свръхналягане и налягането под теста за отрицателно налягане. При метода на абсолютното налягане налягането се определя от абсолютния вакуум и следователно винаги е положително.

За теста за теч, изпитваният образец се подлага на налягане или вакуум. След това се измерва и анализира промяната в налягането поради течове. Тестовата платформа за този тест за теч е сравнително проста и има възможност за автоматизация. Недостатъкът на този метод е зависимостта от тестовото налягане по време на измерването и силното влияние на температурата върху резултата от изпитването.

Окончателните хидравлични тестове на целия тръбопровод се извършват заедно с монтираното оборудване (затвори, компенсатори, дренажни и въздушни клапани и др.). При полагане на отоплителна мрежа над земята, както и полагане в проходни канали или колектори, които осигуряват достъп и проверка на тръбопроводи по време на работа, изпитването се извършва еднократно след приключване на инсталацията. Вентилите се тестват преди да бъдат монтирани на тръбопровода.

Този метод на изпитване може лесно да бъде автоматизиран и използван в системи за наблюдение на течове и следователно е особено подходящ за партидно производство. При този метод тестовата проба се запълва с определено налягане и се сравнява с налягането на сравнителен обем, чиято плътност е фиксирана. Измерената стойност е независима от изпитвателното налягане. Точността на измерване се определя от обхвата на измерване на сензора за диференциално налягане. Ефектът на температурата засяга и двете страни на измервателната система, така че ефектът е по-малък, отколкото при горния метод.

В ниски температуривъншен въздух или при липса на вода на място при нововъведени в експлоатация отоплителни мрежи (по договореност с експлоатационната организация) вместо хидравлични тестовеза плътност, пневматичните тестове се извършват в съответствие с правилата на SN 298-65.

При тестване на топлинни мрежи за плътност се използват пружинни манометри с клас на точност най-малко 1,5 с диаметър на корпуса най-малко 150 mm, скала на номинално наляганеоколо 4/3 от измерената и цена на разделяне от 0,1 kgf / cm 2. Манометрите трябва да бъдат запечатани от държавния проверяващ. Не е разрешено използването на манометри с изтекъл срок на годност. За нарязване на заварки в ставите използвайте чук със заоблена глава с тегло не повече от 1,5 kg и дръжка с дължина не повече от 500 mm.

Тест за теч с измерване на потока

Измерването на потока измерва количеството въздух, преминаващ през измервателния елемент. Прави се разлика между метода на масовия поток и метода на обемния поток.

Ние намираме оптималното решение за вашата задача за тест за течове. само с теб

Ние сме вашият компетентен партньор за тестване на течове.Защо да проверявате за теч чрез откриване на азот?

Следното изискване обикновено се прилага за фармацевтични контейнери. Друго важно предизвикателство за технологията за фармацевтично тестване е високият цикъл. Откриването на дупки с щифтове е оптичен процес и намира дупки във фолиото. Методът е успешно използван за откриване на дупки в блистерните филми преди блистерът да бъде напълнен и запечатан.

- Вакуумна камера Газоразряд с азот Оптичен спектрометър.

- Интензитетът на азотната линия е мярка за концентрацията на азот.

Хидравлични изпитвания на херметичност на новоизградени отоплителни мрежи.Предварителна проверка на херметичността на отделни участъци от отоплителната мрежа след като са заварени и положени върху постоянни опори се извършва в следния ред. Тестваният участък от тръбопровода е изолиран от съществуващите мрежи с глухи фланци или тапи. Не се допуска използването на клапани за изключване на тестовата секция от съществуващата мрежа. Захранващите и връщащите тръбопроводи, след като са напълнени с вода и обезвъздушени, се поставят под изпитвателно свръхналягане от 16 kgf / cm 2 (1,6 MPa) в най-високата точка на полагането. В този случай свръхналягането в долната точка (с голяма разлика в маркировките на терена) не трябва да надвишава 24 kgf / cm 2 (2,4 MPa). В противен случай дължината на тестовите участъци трябва да бъде намалена. Тръбопроводите се държат под изпитателно налягане за времето, необходимо за задълбочена проверка и потупване на фугите, но не по-малко от 10 минути. При почукване ударите трябва да се прилагат на разстояние най-малко 150 mm от заваръчния шев.

За тестване опаковката трябва да бъде напълнена с хелий. Трябва да се гарантира, че хелият все още присъства във фармацевтичната опаковка по време на измерването. Това е много трудно и отчасти неприемливо. Използвайте благороден газ икономично. В много промишлени процеси хелият се използва днес за тестване на херметичността на критични и безопасни компоненти - например за тестване на запалването на въздушните възглавници, горивни системи, газови линии или дори пейсмейкъри.

Могат да се използват различни методи за откриване на течове, като дефекти на материала или неправилна обработка и сглобяване, в зависимост от приложението. От обикновен тест с водна баня над тест за диференциално налягане до тест за теч с различни тестови газове. Благородният газ хелий се използва широко, тъй като предлага множество предимства. Присъства само в ниски концентрации в атмосферен въздухи може лесно да се намери. Освен това хелият е нетоксичен и без мирис и не реагира с други материали.

Резултатите от предварителния тест за херметичност на мрежата се считат за задоволителни, ако по време на изпитването не е имало спад на налягането и не са открити признаци на разкъсване, теч или замъгляване в тръбните заварки. Затворните вентили преди монтажа им на тръбопровода се изпитват под налягане, прието за този тръбопровод, но не по-малко от 16 kgf / cm 2 (1,6 MPa) за клапани на захранването и 12 kgf / cm 2 (1,2 MPa) на връщащите тръбопроводи . Вентилите се изпитват в две позиции на уплътнителните пръстени: в отворено положение със запушен фланец на шибъра - за проверка на херметичността на пълнежните кутии; в затворено положение - за проверка на херметичността на смилането на пръстените.

Въпреки това, ниският радиус на атома е критичен, което позволява бързо тестване и откриване дори на най-малките течове. За повече от 80-годишна история японската компания се превърна в един от водещите световни доставчици на съвременни климатични технологии.

Освен това е един от най-големите производствени мощностиза хладилни и отоплителни инсталации. Тестването на течове винаги е било централна част от осигуряването на качеството в белгийския завод. За да се избегнат течове, всички компоненти са 100% тествани с помощта на методи за изпитване на газ. Просто казано, всяка проба се подлага на газов тест. Това, което е толкова лесно за слушане, се прилага на практика само с изключително чувствителна технология за тестване. За да се провери повредата, тестовото тяло се поставя в тестовата камера и се свързва към газопровода.

Окончателната проверка на херметичността (плътността) на отоплителните мрежи преди пускането им в експлоатация се извършва под налягане от 1,25 работно, но не по-малко от 16 kgf / cm 2 (1,6 MPa) в захранването и 12 kgf / cm 2 ( 1,2 MPa) във връщащите тръбопроводи (в горната точка на мрежата). Всички секционни вентили и вентили на клоновете на изпитваната мрежа трябва да са отворени. При температура на външния въздух под 1°C изпитванията се извършват с вода, загрята до 50-60°C. За бързо отстраняваневода за предотвратяване на замръзването й са предвидени устройства, осигуряващи отводняването й от тръбопроводи за 1 ч. Продължителността на окончателните тестове на отоплителната система за херметичност се определя от времето, необходимо за нейната проверка, и трябва да бъде най-малко 10 минути. .

При този метод на „локално смъркане“ служителят насочва тестова сонда по протежение на тестовия комплект, за да локализира и локализира всякакви течове. Поради своята екологична вредни свойстватози хладилен агент вече е забранен в Европа. За да се избегнат разходите за контрол на качеството с относително скъпия благороден газ, технологията за изпитване е допълнена: благородният газ се възстановява почти напълно и се използва повторно. След теста използваният газ се събира, освобождава се от примеси и се предава в балон, който е до 40 m 3, и служат като буферен резервоар.

Ако се установят дефекти, които изискват значително време за отстраняването им, изпитванията се спират и при температура на външния въздух под 1°C тръбопроводът незабавно се изпразва и водата се проверява дали има останала вода в долните точки. Резултатите от изпитването се считат за задоволителни, ако по време на изпитването не е имало спад на налягането върху манометъра и не са открити признаци на разкъсване, изтичане или намокряне на заваръчни шевове, корпуса на клапани и пълнежни кутии, фланцови съединения и др.

В балона мерим с нашите аналитични системиконцентрация на хелий, оставаща след теста, и ако е необходимо, добавете нов хелий. Когато се възстанови оптималната смес, газът се въвежда отново в тестовата верига. Всичко това е напълно автоматично.

Съотношението на смесване трябва да остане постоянно през всички етапи от процеса на изпитване, тъй като само по този начин може да се направи окончателно изявление за възможни течове. За това се използва съвременна сензорна технология: хелиевата част се определя от измервателната клетка, която работи на принципа на топлопроводимост. За анализ на кислорода се използва парамагнитна измервателна клетка.

Пневматични тестове за херметичност на новоизградени отоплителни мрежи.Пневматичните изпитвания се извършват на участъци с дължина не повече от 1000 м. При полагане на трасе извън населени места е разрешено по изключение да се изпитват участъци с дължина 3000 м. 2 (1,6 MPa) за захранване и 10 kgf / cm 2 (1,0 MPa) тръбопроводи за връщане.

Технологичното предизвикателство е в точността на процеса и взаимодействието на компонентите. 19 тестови линии са интегрирани в тестовата настройка за различни размериблокове. Ние произвеждаме оборудване за тестване на течове на хелий и за откриване на течове.Имаме над 40 години опит в производството на тези системи за тестване на течове на различни продукти. Ние доставяме основно до Европа и Азия.

Нашите автоматични системи за тестване на течове - как работите

В повечето системи продуктът се зарежда във вакуумна камера и към продукта е свързан метален маркуч. Продуктът и вакуумната камера се изпомпват до нисък вакуум. Хелият се запълва с продукта и се измерва концентрацията на хелия във вакуумната камера. Разработихме програма компютърна симулациякоето ни позволява да разберем как да получим най-ниската цена за изпит.

Продължителността на тръбопроводите под тестово налягане е 30 минути, след което налягането се намалява до 3 kgf / cm 2 (0,3 MPa) и тръбопроводите се проверяват. Течовете на въздух се откриват чрез сапунисване на фугите, чрез звук, одоризация или дим във въздуха в тръбопровода. резултати предварителни тестовесе считат за положителни, ако при задълбочен преглед на тръбите не се открият дефекти в заварките, нарушения на целостта на тръбопроводите и течове.

С помощта на програмата за симулация можем да проверим какви времена на цикъла получаваме с различни количества вакуумни помпи, различни размеривакуумни помпи и помпи различни видове. Ние също така изчисляваме с различни налягания на хелий и газови смеси с определено съдържание на хелий. Целта е да се получи желаният производствен капацитет на минимални разходи. Това включва разходите за хелий.

Обикновено използваме хелий като тестов газ, но много сензори за изтичане на хелий могат също да измерват с маса 2 или 3. Има различни нива с различни пароли, обикновено администратор и оператор. Можете да видите кои клапани са отворени и кои са затворени, кои помпи работят и нива на вакуум. Съобщенията за грешки се докладват изцяло. Всички важни параметри се съхраняват в нашите програми. Операторът често започва да записва номера на заданието, номера на обработка и сериен номер и тези данни се записват заедно с резултата от теста.

Продължителността на предварителните тестове се определя от времето, необходимо за щателна проверка на тръбите. Дефектите, установени по време на проверката, се отстраняват след отстраняване. свръхналяганев тръбопровода. Окончателното пневматично изпитване се извършва след завършване на инсталацията в следната последователност: а) налягането в тръбопровода се довежда до изпитвателното налягане и се поддържа в продължение на 30 минути; б) при липса на признаци на нарушение на целостта на тръбопровода, налягането се намалява до 0,5 kgf / cm 2 (0,05 MPa), при което се поддържа в продължение на 24 часа; в) след периода на експозиция задайте налягането r n,равно на 3000 мм вода. Изкуство. на течен манометър, отбележете началния час на теста, както и барометричното налягане p n b mm Hg. Изкуство.; г) след времето за изпитване се измерва налягането в тръбопровода p до mm вода. Изкуство. и барометрично налягане p до b mm Hg. Изкуство.; д) истинската стойност на спада на налягането (mm воден стълб) в тръбопровода се определя по формулата

Автоматичен тест за изтичане на хелий

Система за следене на изтичане на хелий за горивни линии

Автоматични хелий лепкави малки части. Частите може да са били запечатани в атмосфера на хелий или може да са били в камера високо наляганехелий за известно време. Една или повече екстравакуумни помпи са монтирани под масата. Ширина: 700 мм, дълбочина. 920 милиметра.

С ротационни бутални помпи и въртящи се плъзгащи помпи за бързо прилагане на вакуум във вакуумната камера и тестовия образец.

Системи с детектори за течове на хелий, вакуумни помпи и контроли

Детектор за течове на хелий, вакуумна помпа, вакуумни клапани и вакуумна камера.- Частите се вкарват във вакуумната камера и капачката се затваря.

- Зелена лампичка показва кога продуктът е бил приет.

- Червена светлина показва, ако частта не е приета.

- Устройството открива много малък теч в рамките на много кратко времецикъл.

- С автоматично калибриране.

- Със сонда за откриване на течове.

- Регулируемо налягане на тестовия образец.

- вакуумна камера.

Δp \u003d ν (r n -r c) -13,6 (r n b -r c b),

където ν е плътността на течния пълнител на манометъра (за вода ν=1 g/cm3). Когато се използва керосин (ν = 0,87 g/cm 3 ) в течен манометър, височината на колоната в началото на изпитването трябва да бъде 3450 mm.

Счита се, че газопроводът е преминал финала пневматичен тест, ако по време на изпитването не се установи нарушение на неговата цялост и стойността на спада на налягането не надвишава допустимата стойност, дадена в табл. 5.38.

Таблица 5.38. Продължителност на изпитването и допустим спад на налягането на 1000 m дължина на тръбопровода

Забележка.При различни диаметри на тръбопровода в тестовата секция общата продължителност на изпитването и допустимият спад на налягането са пропорционални на дължината на тръбите от всеки диаметър.

Хидравлични изпитвания за херметичност на отоплителни мрежи и системи за потребление на топлина в експлоатация. Изпитването на топлинните мрежи за херметичност (плътност) се извършва по отделни линии, простиращи се от източника на топлина. Тези линии се изпитват изцяло или на части в зависимост от наличието на оперативни транспортни средства и комуникация между дежурния персонал на топлоизточника и екипа, провеждащ изпитванията, както и техния брой. По време на изпитването топлинните точки на консуматорите и водогрейните инсталации на топлоизточника се изключват. Температурата на водата в тръбопроводите през този период не трябва да надвишава 40 ° C, а налягането трябва да бъде равно на работното налягане с коефициент 1,25, но не по-ниско от 16 kgf / cm 2 (1,6 MPa). Необходимото налягане се осигурява от мрежовата помпа на топлинния източник. Един или повече джъмпери между захранващия и връщащия тръбопровод в края на мрежата се отварят предварително, така че водният поток през тези джъмпери да осигури работата на мрежовата помпа в низходящата част на нейната характеристика.

След включване на мрежовата помпа и създаване на циркулация, налягането в мрежата се повишава чрез постепенно затваряне на клапана на връщащия тръбопровод на изпитваната линия при колектора на топлоизточника към връзката (по протежение на водния поток) на захранването. нагоре тръбопровод. При достигане необходимо наляганев захранващия тръбопровод клапанът на връщащия тръбопровод се затваря, докато разликата в налягането между захранващия и връщащия тръбопровод в източника на топлина достигне 1-3 kgf / cm 2 (0,1-0,3 MPa). При тестване на участъци от мрежата, в които според условията на профила на терена мрежовите помпи не могат да създадат налягане, равно на 1,25 работно налягане, се използват мобилни помпи. помпени агрегатиили хидравлични преси.

В началния момент на теста попълването на отоплителната мрежа може да надвиши стандартната стойност, което се обяснява с компресията на въздуха, присъстващ в мрежата. Въпреки това, при достатъчна плътност (плътност) на мрежата, количеството на презареждане след 10-15 минути. намалени до стандарта и запазени на това ниво. Превишаване на стандартната стойност на презареждане (0,1% от капацитета на тестваната мрежа) или тенденция за увеличаване след 10-15 минути. след началото на тестовете показва прекомерен теч и лоша херметичност на мрежата. В този случай мрежовата помпа се спира и тестът се прекратява, докато се открие и отстрани теч.

За да се ускори теста за херметичност на мрежата и да се открие течът по време на тестовия период, е позволено да се отстранят дефектите в ставите чрез пробиване, както и да се уплътнят сглобяеми и фланцови връзки чрез прилагане на скоби към гумени уплътнения. След приключване на проверката на плътността на мрежата, откритите дефекти се елиминират по конвенционални методи. След отстраняване на всички дефекти мрежата се тества повторно за плътност. Продължителността на контролните тестове за херметичност (плътност) се определя от времето, необходимо за проверка на мрежата. Счита се, че мрежата е издържала теста за херметичност, ако се намира за 10 минути. под налягане, равно на 1,25 работно налягане, допълването не надвишава стандартната стойност. Херметичността на клоните се проверява след възстановяване на циркулацията на водата в главния тръбопровод чрез установяване на налягане в тях, равно на налягането в главния тръбопровод.

Оборудването на отоплителните пунктове и всички подземни тръбопроводи на вътрешноквартални и вътрешнодворни мрежи след централни отоплителни точки, както и тръбопроводи и оборудване на системите за потребление на топлина се подлагат на хидравлични тестове за течове при свръхналягане 1,25 работно налягане, но не по-ниско: а) за асансьорни възлии бойлери за системи за отопление и топла вода - 10 kgf / cm 2 (1 MPa); б) за подземни тръбопроводи след нагревателни точки - 12 kgf / cm 2 (1,2 MPa); в) за системи за водно отопление с чугунени нагреватели - 7,5 kgf / cm 2 (0,75 MPa) в най-ниската точка на системата, а за панелни и конвекторни системи - 10 kgf / cm 2 (1,0 MPa); г) за нагреватели на отоплителни и вентилационни системи - 9 kgf / cm 2 (0,9 MPa); д) за системи за топла вода, свързани към отворени отоплителни мрежи - 7,5 kgf / cm 2 (0,75 MPa).

Изпитването на оборудване на топлинни точки, топлопроводи от централни топлинни точки и системи за потребление на топлина се извършва в следния ред: щателна проверка на заварени и фланцеви съединения, оборудване, фитинги и др., но не по-малко от 10 минути; б) ако през това време не се открият дефекти или течове, налягането се довежда до изпитвателното налягане.

Резултатите от хидравличните изпитвания се считат за задоволителни, ако по време на тяхното провеждане: а) не са открити признаци на разкъсване, течове или изпотяване в заварките на тръби, фланцови съединения, клапанни тела и др.; б) при изпитване на оборудването на топлинни пунктове и топлопроводите на дворни и блокови мрежи, излизащи от тях за 10 минути. нямаше спад на налягането. При тестване на панелни отоплителни системи се допуска спад на налягането в рамките на 15 минути не повече от 0,1 kgf / cm 2 (0,01 MPa).

Оцветяването на мрежовата вода ви позволява да определите местата на нейното изтичане в комуникациите на съществуващи ТЕЦ, котелни, отоплителни мрежи, бойлери за гореща вода, да идентифицирате скрити джъмпери между отоплителните мрежи и системите за потребление на топлина, когато независима схемавръзки, откриване на изтегляне от затворени системитоплоснабдяване, както и съдържанието на мрежова вода в наводнена земя и повърхностни водиканали и камери. Можете да използвате боята само с разрешение на главния санитарен лекар на града или местност. Едно от изискванията към багрилото е възможността за откриването му при ниска концентрация.

Като индикатор за изтичане на вода в мрежата се използва чист флуоресцеин-натрий (уран) (C 20 H 10 Na 2 O 5) (TU 6-09-2281-77, произведен от химически завод Березники). технически флуоресцеин (C 20 H 12 O 5).Уранинът е жълто-кафяв прах, разтворим във вода с жълт цвят и интензивна зелена флуоресценция.При подкиселяване флуоресценцията изчезва, при алкализиране се появява отново.Използва се като адсорбция или флуоресцентен индикатор Флуоресцеинът е жълтеникаво-червен или червен кристален прах, който е неразтворим във вода, етер, хлороформ, бензен. Разтваря се при нагряване в алкохол, ацетон, оцетна киселина. Разтваря се добре в каустични основи, образува жълто-червен разтвор с интенз. зелена флуоресценция в ултравиолетови лъчи. Използването на уранина е за предпочитане поради добрата му разтворимост. Системите Мосенерго и Челябенерго използват флуоресцеин.

За да се приготви водоразтворима сол на флуоресцеин, е необходимо да се вземат 20 литра 42% алкален разтвор (12,5 kg 100% NaOH) и 250 литра вода на 100 kg флуоресцеин.

Работният разтвор се впръсква в линията за подхранваща вода пред деаератора или в резервоара за подхранваща вода на отоплителната система. Необходимо времедозирането се определя от условието за равномерно разпределение на флуоресцеина във водата в мрежата, като се вземе предвид дължината на главните тръбопроводи. Количеството флуоресцеин се изчислява въз основа на обема на водата в тръбопроводите на отоплителната система, като се отчита консумацията на подхранваща вода по време на периода на изпитване.

Работната концентрация на флуоресцеин в мрежовата вода е 1,0-1,5 g/m 3 и трябва да се поддържа в продължение на 2-5 дни, необходими за проверка на всички възможни места на изтичане на мрежова вода. Скоростта на дозиране и скоростта на потока на разтвора на флуоресцеин се контролират с помощта на разходомер (ротаметър) или чрез промяна на нивото в резервоара на работния разтвор на флуоресцеин.

Вземане на проби на вода от консуматори, в камери и канали на отоплителни мрежи, след пречиствателни съоръжения промишлени предприятия, от системите за топла вода се извършва от персонала на отоплителната мрежа по специално изготвен график. Преди вземане на проби от системата за топла вода, налягането се намалява чешмяна водаза което помпите са изключени нагревателна точкаили частично затваряне на клапаните. Наличието на флуоресцеин в пробите се определя от видимия цвят на водата или (при ниски концентрации на индикатора) с помощта на специално устройство - източник на ултравиолетови лъчи.

Методите за откриване на течове са много разнообразни и се различават значително по чувствителност, селективна реакция към изпитвано вещество, принципи за откриване на теч на това вещество, по вида на изпитваните вещества, използвани при прилагането на метода и др.

Класификация на методите. Методите за контрол на херметичността са разделени на три групи в зависимост от вида на използваните тестови вещества:

а) газ, когато какъвто и да е газ (хелий, аргон, въздух и др.) се използва като изпитвано вещество;

б) газохидравличен, когато като изпитвано вещество се използва газ (например въздух), а течността играе ролята на спомагателна среда при определяне на факта и местоположението на изтичане на газ;

в) хидравличен, когато течност (например вода, масло) се използва като изпитвано вещество.

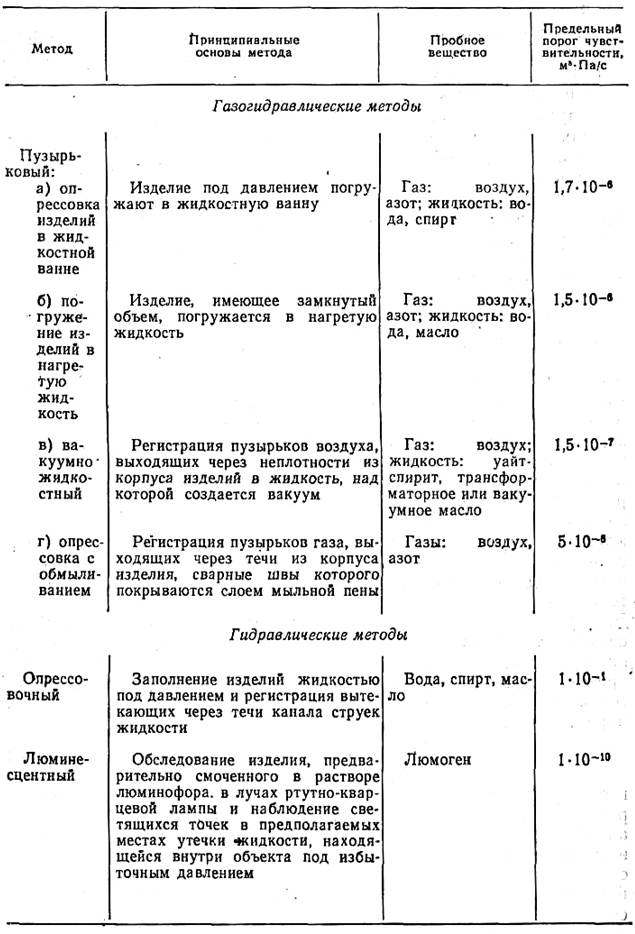

В табл. 10.2 е даден кратко описание наосновни методи за контрол на херметичността.

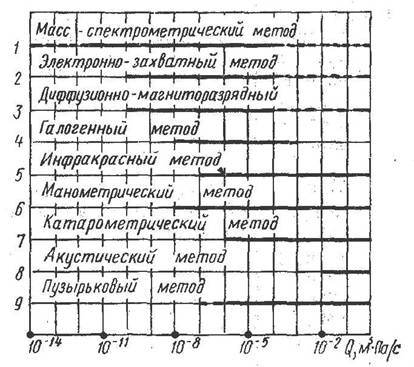

Анализ на таблицата. 10.2 показва, че има широк спектър от методи за контрол на течове, използвани на практика, които позволяват контрол на течове в широк диапазон. В същото време горната таблица е само ориентир при избора на конкретен метод за контрол. В бъдеще най-често срещаните методи за наблюдение на херметичността на продуктите, техните предимства и недостатъци се разглеждат достатъчно подробно. На фиг. 10.1 за по-голяма яснота показва областите на приложение на най-често срещаните методи за контрол за обхвата на контролирано изтичане на изпитваното вещество. Пунктираните линии характеризират границите на индикацията на потока само при определени условия, например при използване на допълнителни вещества и материали, които не са типични за използване в класическата интерпретация на съответния метод.

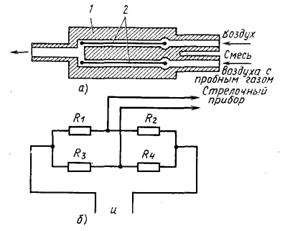

Масспектрометричен метод. Методът е използван за първи път в ядрена физикаи електроника. Намира широко приложение в практиката. промишлено изпитване. Това се дължи преди всичко на високата му чувствителност при всички видове вакуумни и атмосферни тестове. широко разпространенМетодът до голяма степен се улеснява от серийното производство на мас-спектрометрични детектори за течове, дългогодишен опит в тяхната експлоатация, широка вариабилност на тяхното използване, включително в режим на автоматизация. За разлика от други методи за откриване на течове, масспектрометричният метод позволява да се оцени течът не само качествено, но и да се извършат количествени измервания на потока през него с точност до 10%.

Методът се основава на създаване на повишено парциално налягане на изпитвания газ от едната страна на повърхността на ОС и вземане на проби от изпитваното вещество от другата страна за мас спектрометричен анализ за наличие на молекули на пробата газ.

Таблица 10.2

Основни методи за откриване на течове

Продължение на таблицата. 10.2

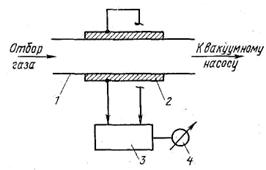

Фигура 10.1 Области на приложение на основните методи за изпитване на теч

Парциалното налягане на газа е налягането, което би имал газ, който е част от газова смес, ако сам заема обем, равен на обема на сместа при същата температура.

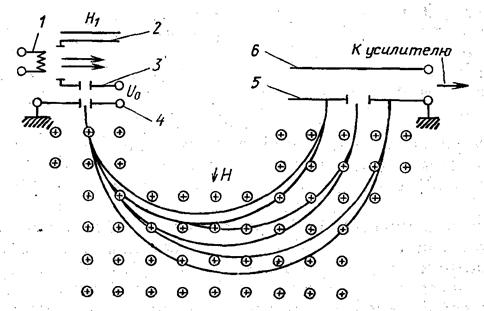

По време на тестването потокът от тестов газ, преминаващ през проходния дефект по пътя към масспектрометричната камера, се йонизира от потока от електрони, генерирани от йонизатора. Този процес е показан на фиг. 10.2. Масспектрометърът съдържа следните основни компоненти: йонен източник, където молекулите на пробата газ се превръщат в йони (с маса м, зареждане д) и се създава сноп от йони с постоянна енергия; анализатор, където йонният лъч се разделя на компоненти по стойност м/д; колектор, с който тези компоненти се записват и се измерват техните пикови стойности. Източникът на йони се състои от камера 2, в която влиза изпитваният газ. От нагрят 1 електронен лъч отива в камерата с положително напрежение спрямо катода, което йонизира газа. За фокусиране на електроните по посоката на тяхното движение се създава магнитно поле H1 по линиите, по които електроните се разпространяват по спирала. Две диафрагми 3 и 4 образуват насочен йонен лъч и го ускоряват поради потенциалната разлика U0. Йоните се ускоряват до същата енергия, която се определя от формулата ![]() (10.4)

(10.4)

където Vе скоростта на йоните. Поради разликата в йонните маси, тази скорост е различна за йони на различни елементи. След това йоните влизат в анализатора, който се състои от масспектрометрична камера и система от колектори. С помощта на вакуумни помпи в камерата се създава вакуум от порядъка на 1,33 10-3 Pa. Перпендикулярно на движението на йони се създава магнитно поле R. Под действието на силата на Лоренц eVHйони се движат по траектории под формата на окръжности с радиус R. От втория закон на Нютон mV2/R = eVHзаместващ V, намерете радиуса на траекторията

(10.5)

По този начин радиусът на траекторията зависи от съотношението м/д. В анализатора йоните се отклоняват на 180°. В този случай възниква ефект на фокусиране: йоните, излизащи от източника под формата на лъч, отклонен под определен ъгъл, отклонен на 180°, отново се събират в лента. Пред колектора 6 (виж фиг. 10.2) има диафрагма 5 с входен процеп във фокуса на йонния лъч с дадена стойност масово числосъответстващи на еднократно заредени йони на изпитвания газ. Йонният ток на колектора допълнително се усилва и записва от изхода измерващ инструмент. Появата на тестов газ в газовата смес, подадена в камера 2, рязко увеличава йонния ток.

Ориз. 10.2. Принцип на действие

Обикновено хелият се използва като тест газ при прилагането на масспектрометричния метод. Има редица предимства. По размер м/дхелият е много различен (с 25%) от най-близките йони на други газове. Това позволява използването на широк процеп в диафрагма 5. Малка стойност м/дза хелия помага за намаляване на радиуса на траекторията и следователно на размера на целия детектор за течове. Хелият има ниско молекулно тегло и поради това прониква добре през малки течове. Във въздуха има малко хелий (10-4%), така че фоновите ефекти на детекторите за течове, базирани на масспектрометричния метод, са относително малки. Хелият е евтин и химически инертен.

Масспектрометричните детектори за течове се състоят от устройства и системи, които осигуряват процесите на откриване на теч на тестов газ, преобразуване и обработка на информация.

Чувствителният елемент на детектора за течове по правило е 180-градусов магнитен анализатор 3 (фиг. 10.3), който преобразува теча в електрически аналогов сигнал, усилен от усилвателя. Поради факта, че процесът на отделяне на йоните на изпитваното вещество протича при висок вакуум, всички масспектрометрични детектори за течове имат вакуумна система 4, състояща се от форвакуум и високовакуумни помпи, вакуумна комуникация, клапани и азотен уловител.

За управление на електромагнитни клапани, вакуумни системни блокове и други елементи, детекторите за течове са оборудвани със система за управление 1, вакуумно устройство и записващо устройство за течове 2. Детекторите за течове на най-новите модели имат вградени микропроцесорни блокове или микрокомпютри 5 за обработка на информация от теча детектор, оптимизиране на работата му и диагностика на основните системи.

Помислете за принципа на действие и дизайна на мас-спектрометричен детектор за течове. Масспектрометричният детектор за течове е високочувствителен магнитен мас спектрометър, настроен да открива изпитвано вещество. Състои се от две основни части: вакуумна система и електронно устройство. Вакуумната система (фиг. 10.4) включва мас спектрометрична камера с постоянен магнит, парна маслена помпа 11, механична помпа 1, калибриран теч на хелий 14, азотоуловител 8, предна вакуумна бутилка 5,. вакуумен сензор 7, термодвойка преобразувател на налягане 2, спирателни вентили 4, 6, 10, 13, входящ клапан 3, изпускателен дроселиращ клапан 9 и входящ клапан 12.

Масспектрометричната камера изпълнява основните функции на детектор за течове. Включва йонен източник и йонен приемник. Работното налягане (0,7 10-2 Pa) в масспектрометричната камера се осигурява от изпускателна система, състояща се от механична (например NVR-0,5 D) и парно-маслена (например N-0,025-2) помпи. Механична (форвакуумна) помпа осигурява вакуум в системата за откриване на течове от 0,1...1 Pa. Парно-маслена помпа увеличава вакуума до 10-4...10-5 Pa. Азотният уловител помага да се предпази масспектрометричната камера от омазняване и стабилизира вакуума в нея. За контрол на чувствителността на детектора за течове се използва калибриран теч на хелий от типа „Хелит“, който осигурява даден газов поток поради дифузия на хелий през кварцова мембрана. Изтича нов хелий вместо кварцова мембрана (фиг. 10.5). Тестовият газ запълва капиляра 1 през краищата на отвора 2 на кухото влакно с форма на примка, преминаващо през преградата 3, в корпуса 4, и след това дифундира през стените на влакното, създавайки поток, насочен по-нататък в тестовата кухина. Предимствата на такива течове включват повишена експлоатационна надеждност и по-широк набор от тестови вещества, с които може да работи такъв теч.

Електронната част на детектора за течове е изпълнена под формата на контролен панел 1 и отделни възли: измерване на йонен ток 3 с външна електрометрична каскада 2, измерване на налягане 4, захранване на вакуум клапан 5, захранване на камерата 6. Взаимна връзка на изброените единици помежду си, масспектрометрична камера 7 и вакуумна система 8 е показана на фиг. 10.6.

Детекторът за течове се регулира с помощта на калибриран теч. На първо място, амплитудата на флуктуацията на фоновия сигнал се определя като разликата между максимума и минимума но fmax стойности на фоновия сигнал: ![]() (10.6)

(10.6)

Тогава минималният поток на хелий се определя по формулата ![]() (10.7)

(10.7)

където Дж t - изтичане на хелий (според маркировката върху тялото на теча), m3 Pa/s; но t - сигнал от теч Дж t, в мащабни деления. Стойността на деление на указателното устройство на блока за измерване на йонния ток на детектора за течове се намира от формулата ![]() (10.8)

(10.8)

Поток на изтичане Дж g в m3 Pa/s при работа с чист хелий се изчислява по формулата ![]() (10.9)

(10.9)

където но d - отчитане на показалеца, поради изтичане на хелий в тестовия обем. Ако вместо чист хелий се използва смес от хелий с въздух, тогава факторът 1/ j, където jе концентрацията на хелий в сместа.

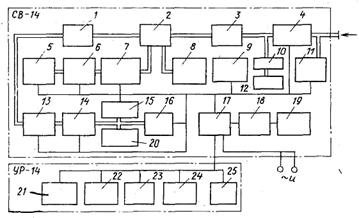

Обща формаедин от домашните детектори за течове е показан на фиг. 10.7. Има праг на чувствителност към потока на пробен газ от 7 10-13 m3 Pa/s, осигурява полуавтоматичен достъп до високовакуумния режим на евакуация на анализатора след натискане на бутон "Старт" и полуавтоматично изключване на теча детектор след натискане на бутона "Стоп", позволява непрекъсната работа през деня при запазване на тяхната спецификации. Детекторът за течове е оборудван с различни системи, които го предпазват от неблагоприятни ситуации. Когато налягането в анализатора се повиши до ниво от приблизително 2 10-2...3 10-2 Pa, нагревателят на катода на йонния източник на анализатора се изключва автоматично. В случай на аварийно изключване на мрежовото напрежение, PMN клапанът се затваря автоматично (изпускане на маслено-парната помпа) и „Входният” клапан (вход за атмосфера) се отваря. Детекторът за течове се състои от два основни блока: SV-14 (вакуумна система) и UR-14 (записващо устройство).

Устройството за детектор на течове е показано на фиг. 10.8.

Основният блок е мас спектрометричен анализатор 6, който влиза през клапани 4 и 7 с електромагнитни задвижвания; азотен уловител 2 и ръчно управляван клапан 3 се захранват с поток от изпитвано вещество. Йонният колектор на анализатора е свързан към входа на електрометричен усилвател 5, сигналът от който се подава към усилвателя постоянен ток 21. В същото време сигналът на детектора за течове се следи с помощта на устройство 9. Изходът на този усилвател включва указателно устройство, акустични и светлинни индикатори. За контрол на чувствителността на детектора за течове се използва теч на хелий 12. Работното налягане в масспектрометричния анализатор се осигурява от изпускателна система, състояща се от ротационна помпа тип 3NVR - 1D 20 и парно-маслена помпа от N-0,25-2 тип 13. Контролът на входното налягане от страната на ОК и в предварителния вакуум се осъществява от манометрични преобразуватели 11 и 16 от тип PMT-6-3, а налягането във високо- вакуумният обем на детектора за течове се контролира от магнитен електрически разряден манометричен преобразувател 8. Вакуумната система на детектора за течове, когато е включен, изключен и работи, се управлява с помощта на електромагнитни клапани 4, 7, 14, 15. Клапани 1, 3, 10 с ръчни задвижки.

Електромагнитните клапани се управляват от блока за управление 17. Програмата за полуавтоматично управление на процеса на включване и изключване на детектора за течове се задава от вакуумното автоматизирано устройство 22. Ръчното управление се намира на контролния панел 18. Състоянието на вакуумната система се отразява от единични индикаторни устройства за показване 19. Записващото устройство UR-14 съдържа също емисионен стабилизатор 23, дисплейни елементи 24 и захранване 25.

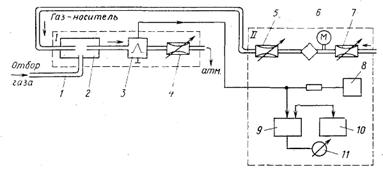

Разнообразието от обекти по отношение на обема и производителността води до различни начини за прилагане на метод за мас спектрометричен тест. Изборът на методи за изпитване се влияе значително от условията на работа на обектите и изискванията за степента на тяхната херметичност.

![]()

Фигура 10.7, Масспектрометричен детектор за течове тип TI 1-14

Ориз. 10.8. Блокова схема на детектор за течове TI 1-14

Общата методология за тестване на обекти за херметичност е както следва. Като правило, на първия етап от тестването се оценява цялостната херметичност на тестовия обект. В бъдеще, ако има нужда от това, се претърсват течове и се изяснява местоположението на течовите зони. След отстраняване на установените течове, първоначалният етап на изпитване се повтаря, за да се установи степента на херметичност на ОК. В този случай най-добри резултати се постигат при условия, когато целият газов поток се изпомпва през детектора за течове. Поради това се препоръчва да се изпитват обекти, чийто поток за отделяне на газ не надвишава допустимия работен поток на детектора за течове, да се извършват при изключени спомагателни помпени средства и целият газов поток да премине през детектора за течове. Например за максимално разрешен работен поток е Дж= 2 10-4 m3 Pa/s.

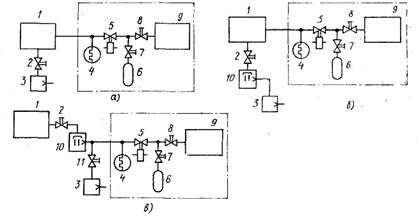

Ориз. 10.9. Типични схемитестове

В практиката на изпитване се използват методът на хелиеви камери и капаци, методът на вакуумна камера (камера под налягане), методът на вакуумните вендузи, методът за натрупване на тестов газ в камерата, методът на сондата и др. Нека разгледаме типични тестови схеми, които прилагат специфични методи за контрол. На фиг. 10.9, a показва веригата, използвана за тестване отделни елементиили части от обекти, чийто общ газов поток надвишава максимално допустимия поток на детектора за течове. На тази диаграма, както и на всички следващи, детекторът за теч е обозначен с пунктирана линия. Тук се използват помпената група (предварителни и дифузионни помпи) и анализатор 9, теч на хелий 6, ръчен клапан 7 за свързване на изтичането на хелий, електромагнитен клапан 5 за защита на входа, преобразувател на налягане 4 за управление на вакуума, клапан 8 за дроселиране на теча вход на детектора. Допълнителната предна помпа 3 е свързана към обект 1 през клапан 2. Тази помпа се изключва веднага след получаване на форвакуума (0,1 ... 1 Pa) в обекти и в свързващи линии, ако общият газов поток не надвишава максимално допустимия дебит на изтичащия. Ако общият газов поток надвишава допустимия, тогава тестовете се извършват с постоянно работеща механична помпа. Тестваният обект по тази схема е свързан директно към входния фланец на детектора за течове.

За разлика от предишната схема, показана на фиг. 10.9, б, се използва при изпитване на обекти или техни части с голямо делене и изтичане на газ, както и в случай на свързване на детектор за течове към обект с висок вакуум. Съгласно тази схема обектът за изпитване е свързан през клапан 2 към високовакуумната помпа 10, която от своя страна е свързана с предната помпа 3.

Ориз. 10.10. Типични схеми за изпитване с локализация на теч

Когато е необходимо да се осигури максимално извличане на газ в детектора за течове и кратко време за утаяване на сигнала и по този начин да се осигури индикация за ниски потоци, схемата, показана на фиг. 10.9, c. Особено често такава схема се използва при тестване на силно отделящи се или силно изтичащи обекти с голям обем.

Използването на помпа с висок вакуум (например парно-маслена) за спомагателно изпомпване често прави възможно, дори при голямо отделяне на газ или изтичане на тестовия обем, да се получи ниско общо налягане в него, което не надвишава максималното работно налягане в масспектрометричната камера на детектора за течове. Това дава възможност да се извършват тестове при напълно отворен входящ клапан на детектора за течове.

Методът за изпитване на сондата (фиг. 10.10, а) се използва за откриване на течове в пълни с газ обекти. Сондата 1 е смукателно устройство, чиято проводимост: осигурява преминаването през нея на поток 2 10-3...5 10-3 m3 Pa/s. Всички обозначения в блока на детектора за течове (оградени с пунктирана линия) на фиг. 10.10 са идентични с обозначенията в. блокове на детектора за течове на фиг. 10.9. Сондата се движи по повърхността на тестовия обект, пълна с хелий. За контрол на топлинността на листови заготовки, отворени, както и напълнени с газ предмети и техните части се използва методът на вакуумни вендузи, чието изпълнение може да се извърши по схемата на: фиг. 10.10, б. По време на тези тестове вакуумната вендуза 1 се монтира върху тестваната зона на повърхността, от противоположната страна на която се подава хелий.

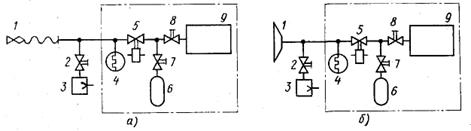

В процеса на тестване на малки по размер продукти, които се проверяват в цикъла на управление с висока производителност, се използва схема; показано на фиг. 10.11. Схемата включва ОК 2, поставен в камера 1. Вътре в обекта се създава прекомерно газово налягане. За създаване на вакуум от 0,7 ... 10-2 Pa в камерата се използват предвакуумна помпа 17 и високовакуумна помпа 19. Вакууммери 26 и 25 се използват съответно за управление на нисък и висок вакуум. За да се контролира изтичането на хелий от ОК 2 в камерата, в веригата е включено мас-спектрометрично устройство за откриване на теч (детектор за течове), включващо мас-спектрометрична камера 23, предвакуум 18 и високовакуум 20 помпи, азотен уловител 21, контролен теч "Хелит" 22, вакуумметри 27 и 28 и други спомагателни елементи. В процеса на наблюдение на херметичността на обекта първо се създава необходимият вакуум в камерата, след което след подходяща подготовка се свързва масспектрометричната камера 23, която е преобразувател на изтичане в електрически сигнал. Елементите на веригата са свързани през клапани 3...15.

Напоследък при прилагането на мас спектрометричен контрол все по-често се използват турбомолекулярни помпи (ТМП). Проявения интерес към TMN не е случаен. Тези помпи имат редица предимства, като кратко време за подготовка на теста (3...5 минути), няма нужда от използване на течен азот в процеса на управление, въглеводородните пари до голяма степен отсъстват в спектъра на остатъчния газ TMP, масспектрометричната камера е защитена от проникване на въздух. Освен това те имат много по-ниска степен на компресия на леките газове от по-тежките.

Ориз. 10.13. Структурна схемапротивотоков мас спектрометричен контрол

Турбомолекулярните помпи отстраняват газа от вакуумна система с помощта на движещи се части. Този начин на изпомпване се нарича молекулярно изпомпване. На практика все по-широко се използват ТМП с взаимно перпендикулярно движение на работните повърхности и потока (обозначен със стрелки) на изпомпвания газ (фиг. 10.12). В корпуса 2 са монтирани неподвижни статорни колела 4, между които се въртят колелата 3, фиксирани върху ротора 1. Роторните колела са направени под формата на прорезни дискове. Статорните колела имат огледални прорези със същата форма. Скоростта на изпомпване на TMP слабо зависи от вида на газа. Гранично налягане 10-7...10-9 Pa. Въз основа на TMP се оказа възможно да се създаде противотоков метод за мас спектрометричен контрол (фиг. 10.13). Продукт 1 е свързан към предната помпа 4 и към линията за предварителна евакуация на турбомолекулярната помпа 3. Когато обектът е продухван с хелий и при наличие на дефекти, хелият, като изпитвано вещество, прониква през TMP в посока, противоположна на посоката на изпомпване в камерата на масспектрометричния детектор за течове 2 в резултат на дифузия.

Въз основа на разглежданата схема, инсталации за откриване на течове и автоматизирани системиконтрол на херметичността. Също така отбелязваме, че при условия на големи газови натоварвания методът на противотока осигурява увеличаване на чувствителността с около 6–8 пъти. Предвид горните предимства на масспектрометричните схеми с TMP, разработчиците все повече се обръщат към техните практическо изпълнение.

халогенен метод. Методът се използва широко в технологиите за откриване на течове и успешно се конкурира с други методи. Методът се използва при тестване на продукти с големи обеми или системи със силно разклонени тръбопроводи. Отдава се предпочитание при наблюдение на херметичността на обекти, в които като технологични се използват халоген-съдържащи вещества (аерозолни опаковки, климатици, хладилници и др.).

Халогени (от гръцки ореоли и гени - раждане) - химични елементифлуор, бром, йод, хлор, съставляващи основната подгрупа на група VII периодична система.

Халогенният метод се основава на използването на ефекта на увеличаване на термионната емисия от повърхността на нагрята платина в присъствието на халоген-съдържащи вещества (фреони, тетрахлорметан и др.). Този ефект е открит за първи път през 1944 г. от Райс. Авторът на това откритие и други специалисти, които впоследствие изследвали този ефект, установили, че явлението се наблюдава както при атмосферно налягане, така и във вакуум, но във всеки случай е необходимо наличието на определено количество кислород или въздух. Халогенните устройства, базирани на този ефект, имат характерна зависимост на нарастването на тока от концентрацията на изпитваното вещество, което има максимум в тока, след което намалява, въпреки увеличаването на концентрацията на халогени.

Въз основа на анализа на последващите работи беше доказано, че халогенният метод се основава на каталитична химична реакция. Протича на няколко етапа: термична дисоциация на първоначалната молекула на тестваното вещество, образуване на халогенни оксиди върху повърхността на платината и тяхното разлагане. Плътността на тока на излъчване е пропорционална на скоростта на тази основна реакция. Успоредно с това протича реакцията на дезактивиране на чувствителния елемент поради действието на въглерода, образуван по време на термичното разлагане на халогените.

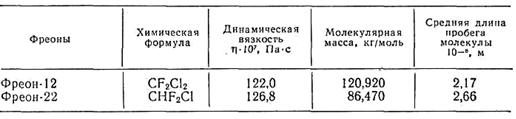

Фреони (фреони), като фреон-12, фреон-22, се използват като пробни халоген-съдържащи вещества. Характеристиките на тези фреони са дадени в табл. 10.3.

Таблица 10.3

Фреоните са химически инертни и нискотоксични вещества. Дехидратираните фреони в течно и парно състояние са напълно инертни към всички метали. Въпреки това, като добри разтворители за много органични вещества, те причиняват подуване на уплътненията. Следователно, когато се използва фреон като тестово вещество, се използва устойчив на фреон каучук. За фреон-22 се препоръчват политетрафлуоретиленови уплътнения.

Халогенният метод, както и масспектрометричният метод, дава възможност да се провеждат по различни схеми, включително на негова основа да се извършват тестове в автоматизиран режим.

Широкото индустриално приложение на метода в страната и чужбина се улеснява от серийното производство на халогенни детектори за течове - устройства, които са прости и надеждни в експлоатация и в същото време имат достатъчно висока чувствителност.

Най-често халогенният метод се използва според метода на сондата, при който вътре се въвежда халоген-съдържащо изпитвано вещество, а сонда, свързана със записващо устройство (детектор за течове), се премества навън по предполагаемите места за теч. За да не се замърси помещението с халогени, преди тестване с халогенен детектор за течове е необходимо да се тества с по-малко чувствителни методи, например манометрични. Тестването с халогенен детектор за течове може да започне само след отстраняване на големи течове или е установено, че те липсват. Важно е да се има предвид това правило винаги, когато се използва някакъв високочувствителен метод за изпитване на теч или когато в процеса на изпитване се използва изпитвано вещество, загубата на което е нежелателна поради икономически или екологични причини.

Тестовете могат да се извършват с чист фреон или смес от фреон с въздух. По правило тестовете с чист фреон се извършват с малки обеми ОК в съответствие със схемата, показана на фиг. 10.14. Преди това с помощта на вакуумна помпа 3 въздухът се изпомпва през клапани 2 и 4 OK 5, създавайки малък вакуум. След това, през клапан 1, ОК се запълва с фреон, чието налягане е ограничено от еластичността на парите фреон при температурата на изпитване. Така, например, при температура от 20 ° C, налягането на парите на фреона е 0,573 10-5 Pa = 5,78 kgf / cm2. След напълване на ОК с фреон се извършва изследване с помощта на сондата на халогенен детектор за течове. След тестване фреонът се изпраща за регенерация с оглед последващото му използване при по-нататъшни тестове.

При тестване със смес от фреон с въздух схемата, показана на фиг. 10.15. В този случай определено количество газообразен фреон се подава първо в ОК 5 под налягане и след това сгъстен въздух се подава в ОК през клапан 6, за да се създаде необходимото налягане за сместа от фреон и въздух (другите обозначения са както на фиг. 10.14). Това осигурява необходимата чувствителност на тестовете при ниска концентрация на фреон като изпитвано вещество. След тестване сместа се отстранява от ОК с помощта на система за регенериране. Чувствителността на тръбните тестове с халогенен детектор за течове се определя по формулата

![]() (10.10)

(10.10)

където ОТ- концентрацията на фреон в сместа, Rs- налягане на газовата смес; Ра- Атмосферно налягане; ηs е вискозитетът на газовата смес, ηv е вискозитетът на въздуха.

Чрез промяна на налягането на сместа или концентрацията на фреон е възможно да се промени чувствителността на тестовете в широк диапазон.

Ориз. 10.16. Чувствителен елемент на халогенен детектор за течове

Халогенните детектори за течове се основават на използването на свойството на нагрята платина да увеличава драстично емисиите на положителни йони в присъствието на вещества, съдържащи халогени.

Чувствителният елемент на детектора за течове, фиксиран върху основа 4, е платинен диод с директно нагряван анод, навит върху керамична тръба (фиг. 10.16). Изпарените от керамичния кух елемент 3 алкални метали се йонизират върху нагрятата повърхност на платиновия емитер 1. Йоните от него влизат във втория електрод - платинения колектор 2, свързан към входа на DC усилвателя. Показателното устройство на изхода на усилвателя регистрира увеличение на йонния ток при откриване на теч. Сигналът се дублира от звуков индикатор.

Халогенният преобразувател е проектиран като сонда тип пистолет. Пред него има чувствителен елемент. Вентилационното устройство се намира зад чувствителния елемент и осигурява непрекъснат поток на газовъздушната смес през него.

Освен атмосферния преобразувател, комплектът на серийния халогенен детектор за течове GTI-6 включва и вакуумен преобразувател. Той е монтиран на фланец и съдържа освен чувствителния елемент, кислороден инжектор, нагряван от собствената топлина от работния преобразувател. Инжекторът отделя кислород в резултат на термично разлагане на калиев перманганат (KMnO)4. Използването на кислороден инжектор допринася за поддържане на високата чувствителност на преобразувателя, работещ в условия на висок вакуум.

Халогенните детектори за течове са оборудвани с калибриран теч "Galot", чиято работа се основава на равновесния изтичане на сублимираща пара твърдо(хексахлороетан) през постоянно отворен малък отвор. В този случай потокът фреон-12 се симулира в диапазона от 0,9 10-7 до 1,3 10-6 m3 Pa/s.

За тестване на обекти (продукти) в или при необходимост за осигуряване на автономност на захранването се използват детектори за течове на батерии тип BGTI-7, които имат регистрационен блок с чувствителен елемент и батериен пакет.

От 1988 г. започва серийното производство на халогенни детектори за течове TI2-8, чийто праг на чувствителност съответства на прага на чувствителност на детектора за теч GTI-6. Въпреки това, детекторът за течове TI2-8 е направен на нова елементна база, по-компактен и лесен за използване. Предназначен е за контрол на херметичността различни системии обеми, които позволяват изпомпване на вътрешната кухина, както и пълни с фреон и смес от газове, съдържащи халогени. Времевата константа на детектора за течове е не повече от 1,5 s. Конструктивно той е направен под формата на дистанционна сонда и записващо устройство. Освен това е оборудван с вакуумен сензор и вентилатор. Праг на чувствителност 1 10-7 m3 Pa/s. На негова основа тестовете могат да се провеждат както при атмосферни условия, така и във вакуум.

IN последните годинизапочнаха да се появяват нови видове халогенни детектори за течове, чиято разлика от серийните модели е, че в чувствителния елемент възниква пространствено разделяне керамичен материали емитер с колектор. В този случай се намалява възможността за отравяне на чувствителния елемент и се повишава цялостната му производителност.

Трябва да се отбележи, че областта на приложение на халогенните детектори за течове ще се стесни в бъдеще, което се обяснява с постепенното оттегляне от използването на фреон, който разрушава озоновия слой на Земята, при тестване. Очевидно в бъдеще халогенните детектори за течове ще се използват най-често за наблюдение на халогенни системи за следи, в изследователски лаборатории и в специални случаи на тестови обекти.

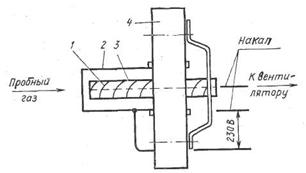

Катарометричният метод за контрол на херметичността се основава на използването на зависимостта на топлопроводимостта на газовата смес от концентрацията на един от нейните компоненти (тествано вещество), чиято топлопроводимост се различава значително от топлопроводимостта на другите компоненти.

За да представим възможностите на метода, представяме данни за топлопроводимостта на някои газове λg (табл. 10.4).

Сравнението на топлопроводимостта на отделните газове и въздуха показва, че използването на катарометричния метод е за предпочитане в случаите, когато като тестови газове се вземат хелий или водород или когато хлорът се намира вътре в ОК.

Таблица 10.4

Топлопроводимост на някои газове и пари при 0°C и 98,1 kPa

За практическо приложениезависимостта на топлопроводимостта на газовата смес от състава се описва с уравнение, което е адитивно по отношение на топлопроводимостта на отделните компоненти на сместа:

(10.11)

където ОТ 1, ОТ 2,..., В н- концентрация на компонентите във фракции от единица; λ1, λ2,…, λ н- топлопроводимост на компонентите.

Катарометричният метод е неселективен; той може да се използва за контролиране на изтичането на бинарни или квазибинарни тестови газове, за които съотношението (10.11) може да се сведе до вида

(10.12)

където ОТ n - обемна част на изпитвания газ; λav е средната топлопроводимост на сумата от неоткриваеми компоненти (например във въздуха). В този случай λg>>λav.

Както следва от уравнение (10.12), за бинарна газова смес нейната топлопроводимост е недвусмислен критерий за потока на тестовия газ.

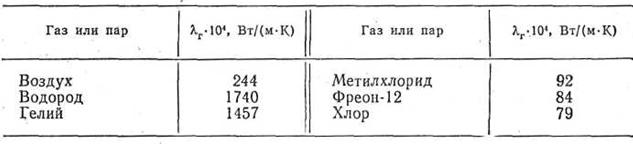

За измерване на топлопроводимостта на газова смес се използва токов нагряван проводник, поставен в камера, пълна с анализираната смес. Ако преносът на топлина от проводника към стените на камерата се извършва главно в резултат на топлопроводимост, тогава се осъществява следната връзка:

(10.13)

където В m - количеството топлина, отделяно от проводника за секунда; л, д- дължина и диаметър на проводника; д- диаметър на камерата; λcm - топлопроводимост на смес от газове; т P, т c е температурата на стените на проводника и камерата.

При постоянна топлина, отделяна от проводника В t и температурата на стената на камерата тв, в зависимост от температурата на околната среда, топлопроводимостта на газовата смес ще определи еднозначно температурата на проводника, а оттам и неговото съпротивление, което е включено във веригата на мостовата измервателна верига. Въз основа на тази зависимост се изработват катарометрични детектори за течове и устройства.

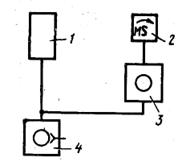

Ориз. 10.17. Схема на чувствителния елемент на катарометричния детектор за течове (а),

мостова верига на детектора за течове (b)

Сензорът за детектор за течове се състои от тяло 1 с два успоредни канала за изтегляне (фиг. 10.17, в), в които са монтирани две тънки платинени или платино-родиеви нишки 2, които изпълняват функцията електрическо съпротивление. На фиг. 10.17, b показва съпротивлението Р 1i Р 2, включени във веригата на мостовата измервателна верига. Сензорът е проектиран под формата на дистанционна сонда, която се използва за процеса на тестване на сондата на контролирани обекти. Комплектът за детектор за течове включва няколко накрайника с различни конфигурации за лесен достъп до труднодостъпни контролирани повърхности.

На примера на детектор за течове тип TP 7101M са разгледани конструктивните и схемните характеристики на катарометричните детектори за течове и възможните насоки за тяхното усъвършенстване. Този детектор за течове е направен преносим, което дава възможност за тестване на големи и разширени обекти от един или няколко оператора, ограничавайки техните контролни зони. Сондата-преобразувател на детектора за течове е свързан към измервателния блок с гъвкав маркуч. В масивния меден корпус на преобразувателя има работни и сравнителни клетки. Изходните отвори на клетките са свързани към общ източник на газов поток, разположен в измервателния блок. За индикация на теч, измервателният блок е оборудван с указателно устройство и звуково сигнално устройство. Оценката на динамиката на катарометричния детектор за течове показа, че времето за достигане на максималния сигнал е около 1 s. Това се дължи на забавянето на придвижването на тестовия газ към чувствителните елементи. Времето на затихване на сигнала е още по-дълго и е приблизително 5 s. Праг на чувствителност за хелий 2,3 10-6 m3 Pa/s. Тегло 4 кг.

Както можете да видите, чувствителността на детектора за течове е ниска. Въпреки това, гъвкавостта на детектора за течове е голямото му предимство, тъй като едно и също устройство е повече или по-малко подходящо за откриване на течове, когато продуктите се тестват под налягане с различни газове. Обещаващо е използването на такъв детектор за течове за проверка на газопроводи с горими газове ( природен газ, пропан, бутан и др.). Обхватът на катарометричните детектори за течове се простира и до случаите, когато е необходимо да се открият големи течове преди високочувствителни тестове, т.е. извършва предварителен контрол на обекти.

Методът за улавяне на електрони се основава на способността на някои газови молекули да улавят електрони, превръщайки се в електроотрицателни йони. Това свойство на веществата се нарича електронен афинитет. Характеризира се с енергията, освободена при образуването на отрицателно зареден йон. Например, електронният афинитет на кислородните атоми е 1,46 eV.

Схематично този процес може да се разглежда въз основа на връзката по-долу. Под въздействието на радиоактивно лъчение на β-тритий в камерата на детектора настъпва йонизация на газовите молекули н 2 и се образуват бавни електрони дм: ![]() (10.14)

(10.14)

Под въздействието на приложеното напрежение тези електрони се придвижват към анода, в резултат на което във веригата се появява ток. Когато газ, съдържащ молекули с електронен афинитет, навлезе в камерата на чувствителния елемент, се появяват отрицателни йони. Те имат много по-голяма способност от електроните да се рекомбинират с положителни азотни йони, което в крайна сметка води до намаляване на броя на електроните, достигащи до анода и съответно до намаляване на йонизационния (фонов) ток. Намаляването на този ток, когато пробата газ преминава през сензорния елемент, служи като мярка за неговото количество.

Тъй като различните газове имат различна способност да улавят електрони, чувствителните елементи на такива детектори за течове се характеризират със селективност, например към халоген-съдържащи, органични съединения. Чувствителността на сензорните елементи за улавяне на електрони към различни тестови газове зависи от степента на електроотрицателност или електронен афинитет на тези газове. Въпреки това, електронният афинитет на тестовия газ варира в зависимост от енергията на свободните електрони. Средната стойност на енергията на електроните в йонизационната камера се определя от електрическото поле и естеството на газа носител. Средна енергия на свободните електрони при определен интензитет електрическо полеповече за едноатомни газове (например аргон) и по-малко за многоатомни газове, например въглероден диоксид. С подходящ подбор на носещия газ и потенциала, приложен към камерата, могат да се получат електрони с всякаква средна енергия, в резултат на което детекторите за течове за улавяне на електрони могат да бъдат направени селективно чувствителни към различни тестови газове.

Има няколко вида електронни улавящи детектори за течове. Всички те се характеризират с индикация за течове, като се използват електроотрицателни газове и пари като изпитвани вещества. За откриване на течове във вакуумни системи е удобен вакуумнометър-детектор за течове VTI-1, който се състои от магнетронен манометричен преобразувател и обикновен измервателен блок. Преобразувателят е свързан към вакуумна система. При търсене на течове с VTI-1 се използват фреон-12 и серен хексафлуорид (SF6). Най-целесъобразно е да се използва VTI-1 за проверка на херметичността на безмаслени вакуумни системи.

Ориз. 10.18. Схема на електронен улавящ детектор за течове

Областта на приложение на универсалните детектори за течове за електронно улавяне, които не изискват евакуация на тестваните обекти, е много по-широка. На първо място, това се отнася до детектора за течове, който се наричаше детектор за улавяне на електрони (след името на детектора за улавяне на електрони, широко използван в хроматографията). Детекторът за течове е двуелектродна йонизационна камера с радиоизотопен (тритиев) източник на йонизиращо β-лъчение. конвертор азДетекторът за течове се състои от детектор 3, ежектор 2 и дросел 4 за регулиране на избора на смес от газове (фиг. 10.18). Ежекторът, създавайки вакуум, осигурява подаването на тестов газ или въздух към чувствителния елемент. Преобразувателят е свързан към сондата на канюлата 1. Измервателна единица IIвключва спомагателни пневматични дросели 5 и 7 за регулиране на потока на носещия газ, филтър 8 за почистване на носещия газ от маслени частици и други примеси Електрическа частИзмервателният блок включва захранващ блок 8, усилвател 9, устройство за автоматично компенсиране на сигнала на детектора за течове 10 и записващо устройство 11. В допълнение към тези системи и възли, измервателната част на детектора за теч включва и звуков генератор за алармени течове, компаратор и други елементи, които не са показани на диаграмата. Детекторът за течове може да бъде свързан към външни устройства, като система за запис на сигнали, устройство за автоматично отхвърляне на течови продукти и др.

Ориз. 10.19. Схема на детектор за течове на плазма

Използването на разглеждания електронен улавящ детектор за течове е много ефективно при търсене на течове във високоволтови електрически устройства с SF6 пълнене. Може да се конкурира с манометрично устройство, като контролира изтичането на въздух в камера, продухана с азот. В този случай се достига праг на чувствителност от 1 10-5 m3 Pa/s.

Плазмен детектор за течове TP2, който също регистрира течове на електроотрицателни тестови вещества, се състои от разрядна тръба-теч 1, кондензаторни електроди 2, измервателен блок 3 и блок за индикация на течове 4 (фиг. 10.19). Детекторът за течове се основава на използването на свойствата на светещия разряд, който чрез шунтиране на високочестотна резонансна верига причинява прекъсване на генерирането на висока честота. Когато в разрядната тръба се появи електроотрицателен газ, честотата на прекъсванията на лазера се увеличава поради увеличаване на скоростта на рекомбинация на йони. Измервателният блок осигурява генериране на сигнали, пропорционални на честотата на смущенията на високочестотните трептения и концентрацията на електроотрицателни примеси във въздуха, изпомпван през тръбата.

Детекторът за течове е преносим, лесен за използване, достатъчно чувствителен към тестови газове, има малка маса (2 kg) и се използва главно за търсене на течове чрез сонда. Чувствителността към потока SF6 е 0,7 10-9 m3 Pa/s, към потока фреон-22 - 1 10-8 m3 Pa/s. Времеконстанта на детектора за течове - не повече от 1 s.

Химичен метод. При наблюдение на обекти, работещи с използване на специални газове и газови смеси, както и във всички други случаи, когато известните методи за контрол на херметичността се оказват малко полезни, химичен методизглежда най-приемливото. Известни са няколко модификации на този метод: прилагане на индикаторна маса върху обекти; използването на индикаторни ленти; използване на индикаторна боя.

Общото за всички модификации е използването на подходящия газ за изпитване, създаването на свръхналягане на този газ в обекта и визуално наблюдение на ефекта от взаимодействието между изпитвания газ и химичен състав, по един или друг начин приложен към предполагаемите места на теча. Най-често като тестов газ се използва технологичен газ или смес от газове.

Може да се използва като индикаторни маси различни комбинации химични вещества. Основните изисквания към индикаторните маси са, както следва: висока чувствителност към тестов газ; запазване на технологичните свойства през времето, необходимо за оглед на обекта; индикаторната маса не трябва да бъде агресивна по отношение на ОК материала.

Като тестов газ се използва въглероден диоксид с различни концентрации и някои други газове. При наличие на течове тестовият газ, взаимодействащ с индикаторната маса, предизвиква появата на петна с различни цветове (жълти, сини и др.). Устойчивостта на петна след прекратяване на контакта на индикаторната маса с изпитвания газ е до 50 минути. Свойствата на нанесената индикаторна маса се запазват в продължение на десетки часове.

Принципът на наблюдение на херметичността на оборудването с помощта на индикаторни ленти е да се залепят последните върху предполагаемите течове и да се наблюдава образуването на петна, когато индикаторът, който е импрегниран с тестовия газ, взаимодейства с индикатора. Индикаторните ленти обикновено са изработени от памучни тъкани. Импрегнирането им се извършва в специален разтвор до получаване на равномерен цвят. Съставът на един от препоръчаните разтвори, с които са импрегнирани лентите, е 100 ml етилов алкохол, 15 ... 20 ml глицерин, 1 ... 2 g бром-фенол синьо и 20% разтвор на амониев сулфат. В допълнение към този разтвор се използват и фенолфталеин и други съединения. За да се изключат фалшивите цветове на индикаторните ленти в обгазени помещения, понякога една от повърхностите на лентата се покрива с прозрачен газонепропусклив филм, който има лепкава повърхност за свързване с индикаторната лента и изпитвания контейнер. Наличието на прозрачен филм допринася за натрупването на газ, изтичащ от контейнера под фолиото и оцветяването на индикаторната лента, както и повишава чувствителността на управлението и създава защита срещу оцветяване от газовете, съдържащи се в помещението.

Най-често като тестов газ се използва смес въздух-амоняк с концентрация на амоняк до 1 ... 3%. Определението за херметичност се свежда до визуална инспекцияпредполагаеми места за теч, върху които се нанася индикаторната лента, и за фиксиране на петна върху нея, съответстващи на точките на теч. Чувствителността на метода на индикаторните ленти е от 1 10-7 до 7 10-7 m3 Pa/s.

НЕСПРАЧЕН КОНТРОЛ. Книга. аз Общи въпроси. Проникващ контрол. Гурвич, Ермолов, Сажин.

Можете да изтеглите документа