Електроди за точково заваряване. Избор на електроди за съпротивително заваряване

Решихме да отделим историята за държачите на електроди и електродите за точково заваряване в отделна статия поради голямото количество материал по тази тема.

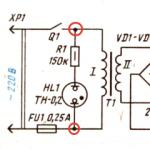

Електродържатели за апарати за точково заваряване

Електродържателите се използват за монтиране на електроди, регулиране на разстоянието между тях, подаване на заваръчен ток към електродите и отстраняване на топлината, генерирана по време на заваряване. Формата и конструкцията на държачите за електроди се определят от формата на заваряваната единица. По правило държачът на електрода е медна или месингова тръба с коничен отвор за монтиране на електрод. Този отвор може да бъде направен по оста на държача на електрода, перпендикулярно на оста или под ъгъл. Често една и съща машина може да бъде оборудвана с няколко опции за електрододържачи за всеки тип електрод, в зависимост от формата на заваряваните части. При някои машини с ниска мощност държачите на електроди може изобщо да не са включени в пакета, тъй като техните функции се изпълняват от заваръчни стволове.

В стандартните машини най-често се използват прави електрододържатели (фиг. 1), тъй като те са най-прости. В тях могат да се монтират електроди с различни форми. В случай на заваряване на големи части с ограничен достъп до мястото на заваряване, препоръчително е да използвате профилни електрододържатели с прости електроди с права форма. Те са прикрепени към държачи на електроди с помощта на конусообразно приспособление, щифтове или винтове. Електродът се отстранява от държача чрез леко почукване с дървено чукче или специален екстрактор.

Електроди за точково заваряване

Електродите за точково заваряване се използват за компресиране на части, подаване на заваръчен ток към частите и отстраняване на топлината, генерирана по време на заваряване. Това е един от най-критичните елементи на заваръчната верига на машината за точково заваряване, тъй като формата на електрода определя възможността за заваряване на конкретен възел, а неговата издръжливост определя качеството на заваряване и продължителността на непрекъсната работа на машината. . Различават се прави (фиг. 4) и фасонни електроди (фиг. 5). Някои примери за използване на прави електроди са дадени в таблица 1. Много прави електроди се произвеждат в съответствие с GOST 14111-77 или OST 16.0.801.407-87.

При профилните електроди оста, минаваща през центъра на работната повърхност, е значително изместена спрямо оста на опорната повърхност (конуса). Използват се за заваряване на части със сложни форми и възли на труднодостъпни места.

Проектиране на електроди за точково заваряване

Електродът за точково заваряване (фиг. 6) конструктивно се състои от работна част (1), средна (цилиндрична) част (2) и опорна част (3). Вътре в тялото на електрода има вътрешен канал, в който е вкарана тръбата за подаване на охлаждаща вода на държача на електрода.

Електродът за точково заваряване (фиг. 6) конструктивно се състои от работна част (1), средна (цилиндрична) част (2) и опорна част (3). Вътре в тялото на електрода има вътрешен канал, в който е вкарана тръбата за подаване на охлаждаща вода на държача на електрода.

Работната част (1) на електрода има плоска или сферична повърхност; Диаметърът на работната повърхност d el или радиусът на сферата R el се избират в зависимост от материала и дебелината на заваряваните части. Ъгълът на конуса на работната част обикновено е 30°.

Средната част (2) осигурява здравина на електрода и възможност за използване на екстрактори или други инструменти за демонтиране на електродите. Производителите използват различни техники за изчисляване на размерите на електродите. В СССР, съгласно OST 16.0.801.407-87, са установени стандартни размери:

D el = 12, 16, 20, 35, 32, 40 mm

L = 35, 45, 55, 70, 90, 110 мм

В зависимост от максималната сила на компресия на машината:

D el = (0,4 - 0,6)√F el (mm).

Където: F el - максималната сила на натиск на машината (daN).

Седалката (3) трябва да бъде заострена, за да пасне плътно в държача на електрода и да предотврати изтичане на охлаждаща вода. За електроди с диаметър 12-25 mm конусността е 1:10, за електроди с диаметър 32-40 mm - конусността е 1:5. Дължината на конусната част е минимум 1.25D ел. Частта за кацане се третира с чистота най-малко от клас 7 (R z 1,25).

Диаметърът на вътрешния охлаждащ канал се определя от потока охлаждаща вода и достатъчната якост на натиск на електрода и е:

d 0 = (0,4 - 0,6) D el (mm).

Разстоянието от работната повърхност на електрода до дъното на вътрешния канал значително влияе върху експлоатационните характеристики на електрода: издръжливост, експлоатационен живот. Колкото по-късо е това разстояние, толкова по-добро е охлаждането на електрода, но толкова по-малко повторно шлайфане може да издържи електродът. Според експериментални данни:

h = (0,75 - 0,80) D el (mm).

Огнеупорни вложки от волфрам W или молибден Mo (фиг. 4g) се пресоват в медни електроди или се запояват с припои, съдържащи сребро; такива електроди се използват при заваряване на поцинковани или анодизирани стомани. Електроди със сменяема работна част (фиг. 4i) и със сферична връзка (фиг. 4k) се използват при заваряване на детайли от различни материали или детайли с различна дебелина. Сменяемата работна част е изработена от волфрам, молибден или техните сплави с мед и е закрепена към електрода с холендър. Използват се също стоманени или месингови електроди с пресована медна обвивка (фиг. 4h) или медни електроди със стоманена пружинна втулка.

Материали за електроди за точково заваряване

Издръжливостта на електродите е способността им да поддържат размерите и формата на работната повърхност (края), да устояват на взаимното прехвърляне на метал от електродите и заваряваните части (замърсяване на работната повърхност на електрода). Зависи от конструкцията и материала на електрода, диаметъра на неговата цилиндрична част, ъгъла на конуса, свойствата и дебелината на заварявания материал, режима на заваряване и условията на охлаждане на електрода. Износването на електродите зависи от конструкцията на електродите (материал, диаметър на цилиндричната част, ъгъл на конуса на работната повърхност) и параметрите на режима на заваряване. Прегряването, топенето, окисляването при работа във влажна или корозивна среда, деформацията на електродите при големи натискни сили, разместването или изместването на електродите увеличават износването им.

Електродният материал се избира, като се вземат предвид следните изисквания:

- електропроводимост, сравнима с тази на чистата мед;

- добра топлопроводимост;

- механична сила;

- обработваемост чрез натиск и рязане;

- устойчивост на омекване по време на циклично нагряване.

В сравнение с чистата мед, сплавите на нейна основа имат 3-5 пъти по-голяма устойчивост на механични натоварвания, така че медните сплави се използват за електроди за точково заваряване с техните привидно взаимно изключващи се изисквания. Легирането с кадмий Cd, хром Cr, берилий Be, алуминий Al, цинк Zn, цирконий Zr, магнезий Mg не намалява електропроводимостта, но увеличава якостта в нагрято състояние, а желязото Fe, никел Ni и силиций Si повишават твърдостта и механичната якост . Примери за използване на някои медни сплави за електроди за точково заваряване са дадени в таблица 2.

Избор на електроди за точково заваряване

При избора на електроди основните параметри са формата и размерите на работната повърхност на електрода. В този случай е необходимо да се вземе предвид марката на заварения материал, комбинацията от дебелини на заваряваните листове, формата на заварения възел, изискванията за повърхността след заваряване и конструктивните параметри на заваряването режим.

Има следните видове форма на работната повърхност на електрода:

- с плоски (характеризиращи се с диаметъра на работната повърхност d el);

- със сферични (характеризирани с радиус R el) повърхности.

Електродите със сферична повърхност са по-малко чувствителни към изкривявания, така че се препоръчват за използване на машини с радиален тип и окачени машини (щипки) и за профилирани електроди, работещи с големи отклонения. Руските производители препоръчват да се използват само електроди със сферична повърхност за заваряване на леки сплави, което избягва вдлъбнатини и подрязвания по ръбовете на заваръчната точка (виж фиг. 7). Но можете да избегнете вдлъбнатини и подрязвания, като използвате плоски електроди с уголемен край. Същите електроди на пантата помагат да се избегне изкривяването и следователно могат да заменят сферичните електроди (фиг. 8). Тези електроди обаче се препоръчват главно за заваряване на листове с дебелина ≤1,2 mm.

Съгласно GOST 15878-79 размерите на работната повърхност на електрода се избират в зависимост от дебелината и степента на заваряваните материали (виж таблица 3). След изследване на напречното сечение на заваръчната точка става ясно, че има пряка връзка между диаметъра на електрода и диаметъра на сърцевината на заваръчната точка. Диаметърът на електрода определя площта на контактната повърхност, която съответства на фиктивния диаметър на съпротивителния проводник r между заваряваните листове. Контактното съпротивление R ще бъде обратно пропорционално на този диаметър и обратно пропорционално на предварителната компресия на електродите за изглаждане на повърхностните микронеравности. Изследване на компанията ARO (Франция) показа, че диаметърът на работната повърхност на електрода може да се изчисли по емпиричната формула:

d el = 2t + 3 mm.

Където t е номиналната дебелина на заваряваните листове.

Най-трудно е да се изчисли диаметърът на електрода, когато дебелината на заваряваните листове е различна, при заваряване на пакет от три или повече части и при заваряване на различни материали. Очевидно, когато се заваряват части с различна дебелина, диаметърът на електрода трябва да бъде избран спрямо по-тънкия лист. Използвайки формулата за изчисляване на диаметъра на електрода, който е пропорционален на дебелината на заварения лист, ние образуваме фиктивен проводник със заострен диаметър, който от своя страна премества петното на нагряване до точката на контакт на тези два листове (фиг. 10).

При едновременно заваряване на пакет от части диаметърът на работната повърхност на електрода се избира въз основа на дебелината на външните части. При заваряване на различни материали с различни топлофизични характеристики се наблюдава по-малко проникване в метала с по-ниско електросъпротивление. В този случай от страната на металната част с по-ниско съпротивление се използва електрод с по-голям диаметър на работната повърхност d el или изработен от материал с по-голяма топлопроводимост (например BrKh хромен бронз).

Валери Райски

Списание "Техника: пазар, предлагане, цени", № 05, май 2005 г.

Литература:

- Кнорозов Б.В., Усова Л.Ф., Третяков А.В. Технология на металите и материалознание. - М., Металургия, 1987.

- Наръчник на машинния инженер. Т. 5, кн. 1. Изд. Satele E.A. - М., Машгиз, 1963.

Електродите, предназначени за контактно заваряване, се изработват от метални пръти с диаметър от 12 до 40 mm. Работната им повърхност е плоска или сферична. За да свържат детайлите заедно в доста сложна структура, те използват електроди, които имат офсетна повърхност - така наречените продукти за обувки. Такива продукти се закрепват с помощта на специална дръжка с конус 1:10 или 1:5.

В продажба можете да намерите и електроди, които имат цилиндрична повърхност, благодарение на която ще бъдат фиксирани за работа в специални структури с конична резба. В допълнение към тях се произвеждат продукти със сменяема работна част - тя се монтира върху конуса с помощта на стандартна съединителна гайка или просто се натиска.

Електродите за съпротивително заваряване от релефен тип в тяхната форма ще зависят пряко от метода на свързване и крайната форма на продукта. В повечето случаи размерът на работната повърхност на даден електрод не играе особена роля. Това се дължи на факта, че контактната площ и избраният заваръчен ток директно зависят от това каква форма ще имат детайлите в точките на контакт.

Има и електроди за свързване на елементи с много сложна топография. Оборудването за зашиване използва продукти, които са диск с плоска работна повърхност. Освен това тези продукти могат дори да имат асиметрични скосявания. Такива дискове се фиксират към оборудването чрез фурниране или пресоване.

Вътре в самите електроди има определени кухини, през които охлаждащата течност ще циркулира по време на процеса на заваряване. Електродите за електросъпротивително точково заваряване са твърди, така че в този случай се използва така нареченото външно охлаждане.

За да се гарантира, че електродният материал се изразходва до минимум, ролката е сменяема. Самият електрод е направен от специална сплав на основата на метал като мед. Резултатът е продукт, който практически няма устойчивост на електрически ток, отличен топлопроводник и е устойчив дори на доста високи температури. Освен това, когато е горещ, този електрод ще запази първоначалната си твърдост и взаимодействието с метала на детайла ще бъде минимално.

Видове съоръжения за съпротивително заваряване

Основната характеристика на тази технология е свързването на детайлите по цялата площ. Оптималното нагряване се постига чрез преплавяне с помощта на машина за заваряване. Въпреки това, в някои случаи те прибягват до нагряване поради устойчивостта на детайла към преминаването на електрически ток.

Точковото съпротивително заваряване може да се извърши както с топене на метал, така и без тази технологична характеристика на процеса. Съпротивителното заваряване може да се използва за свързване на метални елементи, чието напречно сечение е в диапазона от 1 до 19 мм, като в повечето случаи се използва електросъпротивително заваряване, тъй като консумацията на електроден материал ще бъде значително по-малка, а крайната връзка е много по-голяма издръжлив. Това заваряване се използва при извършване на доста прецизна работа, например в процеса на производство на релси за създаване на железопътна линия.

Характеристики на електросъпротивително точково заваряване

Тази технология е идеална за свързване на метални елементи заедно, като връзката се осъществява както в една, така и в няколко точки на тези детайли. Той е изключително популярен не само в промишлеността (по-специално, често се използва в селското стопанство, в строителството на самолети, автомобилен транспорт и т.н.), но и в ежедневието.

Принципът на действие на този метод е доста прост: електрическият ток, когато преминава през части, които са в пряк контакт един с друг, силно загрява техните краища. Нагряването е толкова силно, че металът започва бързо да се топи и детайлите веднага се компресират със значителна сила. В резултат на това се образува заварено съединение.

Оборудването, предназначено да използва тази технология, е проектирано да свързва листове, пръти и други метални продукти заедно. Основните предимства на този метод са следните:

- Липса на заварено съединение в традиционния смисъл на думата;

- Няма нужда да използвате пълнеж, газ или флюс;

- Оборудването е много лесно за използване;

- Скоростта на работа е доста висока.

Основният и единствен недостатък на този метод е, че шевът е напълно незапечатан.

От какво се правят електродите за съпротивително заваряване?

Материалът, от който ще бъдат изработени електродите, се избира в зависимост от изискванията за условията на работа на продукта. Струва си да се отбележи, че електродите трябва да могат да издържат на компресия, температурни промени, излагане на високи температури и напрежение, което ще се генерира вътре в самия електрод, който е под сериозно натоварване.

За да бъдат продуктите с най-високо качество, е необходимо електродът да запази оригиналната форма на работната си повърхност, която ще бъде в пряк контакт с частите, които ще се свързват. Топенето на този консуматив ускорява износването му.

Обикновено медта се приема като основен елемент и към него се добавят други елементи - магнезий, кадмий, сребро, бор и др. Резултатът е материал, който отлично издържа дори на много силен физически стрес. Електродите с покритие от волфрам или молибден практически не се износват по време на работа, поради което напоследък придобиха най-голяма популярност. Те обаче не могат да се използват за заваряване на продукти от алуминий и други материали с мека структура.

Тази таблица ясно показва важността на поддръжката на електродите. Това е важно не само за поддържане на качеството на заварената връзка, което е от първостепенно значение, но и за намаляване на ненужното натоварване на заваръчното оборудване. След като проучите табличните данни, ще можете да направите свои собствени заключения.

НАКЛЮЧИТЕЛЕН ПРОФИЛ

ТОЧКОВА ЗАВАРКА

НЕОБХОДИМ ТОК, A

РЕЗУЛТАТ

ПРАВИЛНА ПОДДРЪЖКА НА ЕЛЕКТРОДИ ЗА СЪПРОТИВНО ТОЧКОВО И РЕЛЕФНО ЗАВАРЯВАНЕ

Електроди за проекционно заваряване

За да се осигури прецизното подравняване, необходимо за добър контакт и качествени заварки, изпъкналите заваръчни електроди трябва да се позиционират директно върху централната линия на прилагане на натиск. В допълнение към производството на заварки с лошо качество, лошото подравняване на електродите може да доведе до повреда на техните повърхности [фиг. 1].

Друга сериозна причина за лошо заваряване е непаралелността на повърхностите на електродите. Това води до неравномерен натиск върху електродите, което води до изпръскване на разтопен метал извън зоната на заваряване по време на цикъла на заваряване. Ако заваряването преминава през носещата част на електрода, релефите се повредят и изолацията може да изгори. В допълнение, непаралелността води до захапване на върховете на електродите от техните опорни части по време на заваряване, което води до изгаряне на детайла в точката на контакт с изместени релефи и възможно изместване спрямо свързващите части на заваряването оборудване [фиг. 2].

ТРЯБВА

... поддържайте запас от електроди на машината, за да минимизирате времето за престой поради смяна на електроди,

... заточвам електроди на струг,

...използвайте специална мед клас 3 за накрайници на електроди.

НЕ ГО ПРАВИ

... изпилете електродите (неравна повърхност ще доведе или до частично заваряване, или до изпръскване на метал от зоната на заваряване),

Електроди за точково заваряване

При точково съпротивително заваряване топлинната концентрация зависи от размера и формата на върховете на електродите. Заваряването се извършва върху цялата площ под върха на електрода, през който преминава ток. Върховете на електродите за точково заваряване с малък диаметър ерозират или се износват много по-бързо от техните аналогове за проекционно заваряване и следователно трябва да се заточват редовно, за да се поддържа правилен контакт [фиг. 3].

ТРЯБВА

... поддържайте запас от електроди на машината,

... периодично заточване на електродите на специализирана машина,

... променяйте диаметъра на върховете при работа с различни дебелини на заварявания метал.

НЕ ГО ПРАВИ

... изпилете електродите (неравната повърхност ще доведе до липса на проникване),

... съхранявайте електродите на места, където е възможно да се повредят повърхностите им,

... използвайте регулируем гаечен ключ, за да премахнете електродите.

1. За да се осигури перфектно подравняване, повърхностите и осите на електродите трябва да са успоредни. Това може да се провери чрез поставяне на парче въглерод и парче чиста бяла хартия между електродите и пускане на електродите в тестов режим. Полученият отпечатък върху хартия ще покаже размера и еднаквостта на контактната равнина между двете повърхности.

2. Използвайте водна риза, ако е необходимо, и я поставете възможно най-близо до заваръчната повърхност.

3. Поддържайте заварявания материал чист: без масло, филм, мръсотия и други чужди тела.

4. Следвайте предписаната процедура за заваряване.

ЗАВАРИЧНИ ЕЛЕКТРОДИ И ДЪРЖАЧИ

ПРЕПОРЪЧВА СЕ |

ЗАБРАНЕНО |

| 1. Използвайте електроди, изработени от материал, подходящ за вашето приложение. 2. Използвайте стандартни електроди, когато е възможно. 3. Използвайте накрайници с оптимален диаметър за дадената дебелина на заваряваните материали. 4. Използвайте прозрачни маркучи, за да наблюдавате постоянно потока вода през електродите. 5. Свържете маркуча за подаване на вода към съответния вход на държача, така че водата да тече първо в тръбата за централно охлаждане. 6. Охладете електродите с вода, която тече със скорост най-малко 7 литра в минута през всеки накрайник. 7. Уверете се, че вътрешната охлаждаща тръба на държача е вкарана в отвора за вода на върха на дълбочина 6 мм. 8. Регулирайте вътрешната тръба на системата за охлаждане на държача по височина, когато сменяте на друга дължина на върха. 9. Уверете се, че горният край на тръбата за охлаждащата течност на държача е отрязан под ъгъл, който няма да доведе до задръстване на върха и прекъсване на подаването на вода. 10. Нанесете тънък слой специална смазка върху пръта на върха, преди да го поставите в държача, за да улесните издърпването му. 11. Използвайте държачи тип ежектор за лесно отстраняване на накрайниците и за избягване на повреда на прътите на накрайниците. 12. Поддържайте върха и държача чисти, гладки и без чужди вещества. 13. Шлифовайте електродите за точково заваряване достатъчно често, за да поддържате качеството на заварката. 14. Шлайфайте електродите на струг до оригиналната форма, когато е възможно. 15. Използвайте парче кожа или гумен чук, когато нивелирате държача или върха. 16. Нанесете охлаждаща течност от двете страни на диска при заваряване на шевове. 17. Използвайте специално проектирани дискове за набраздяване, за да поддържате правилната форма на дисковия електрод за заваряване на шевове. |

1. Никога не използвайте непознати електроди или електродни материали. 2. Избягвайте специални, офсетни или персонализирани накрайници, когато работата може да се извърши със стандартен прав накрайник. 3. Не използвайте малки накрайници за заваръчни работи с тежки големи детайли и обратно. 4. Не забравяйте да включите захранването с охлаждаща вода на пълна мощност, преди да започнете заваряването. 5. Никога не използвайте маркуч, който не приляга плътно към водния нипел на държача. 6. Избягвайте изтичане, запушване или повреда на водното оборудване. 7. Избягвайте да използвате държачи с течаща или деформирана тръба. 8. Никога не използвайте държачи за електроди, които нямат регулируеми вътрешни охлаждащи тръби. 9. Не позволявайте тръбата да се запуши поради натрупване на примеси. Няколко капки масло на разумни интервали ще ви помогнат да поддържате тръбата работеща. 10. Не позволявайте на електродите да остават бездействащи в държачите за дълги периоди от време. 11. Не използвайте регулируеми гаечни ключове или подобни инструменти за отстраняване на електроди. 12. Избягвайте използването на оловно бяло или подобни съединения за уплътняване на течащи адаптери. 13. Никога не позволявайте върхът на електрода за точково заваряване да стане толкова плосък, че насочването да стане трудно. 14. Никога не използвайте груби дискове за заточване на електроди. 15. Не удряйте държача или върха със стоманен чук, когато нивелирате инструмента. 16. Избягвайте използването на дискове за заваряване на шевове, които са твърде тънки за даденото термично или физическо натоварване. 17. Не позволявайте на заваръчните дискове да излизат извън заваряваните детайли. |

Конструкцията на електродите трябва да има форма и размери, които осигуряват достъп до работната част на електрода до мястото, където са заварени частите, да са пригодени за удобен и надежден монтаж на машината и да имат висока издръжливост на работната повърхност.

Най-прости за производство и работа са правите електроди, направени в съответствие с GOST 14111-69 от различни медни електродни сплави, в зависимост от степента на метала на заваряваните части.

Понякога, например, при заваряване на разнородни метали или детайли с голяма разлика в дебелината, за да се получат висококачествени връзки, електродите трябва да имат доста ниска електрическа топлопроводимост (30...40% мед). Ако целият електрод е направен от такъв метал, той ще се нагрее интензивно от заваръчния ток поради високото си електрическо съпротивление. В такива случаи основата на електрода е направена от медна сплав, а работната част е изработена от метал със свойствата, необходими за нормалното образуване на връзки. Работна част 3 може да бъде сменяема (фиг. 1, а) и закрепена с гайка 2 върху основа 1. Използването на електроди от този дизайн е удобно, тъй като ви позволява да инсталирате желаната работна част при промяна на дебелината и степента на металът на частите, които се заваряват. Недостатъците на електрод със сменяема част са възможността да се използва само при заваряване на части с добри подходи и недостатъчно интензивно охлаждане. Следователно такива електроди не трябва да се използват при тежки условия на заваряване при високи скорости.

Ориз. 1 . Електроди с работна част от друг метал

Работната част на електродите също е направена под формата на запоен (фиг. 1, b) или пресован връх (фиг. 1, c). Накрайниците са изработени от волфрам, молибден или техните смеси с мед. При натискане на волфрамов връх е необходимо да се смила цилиндричната му повърхност, за да се осигури надежден контакт с основата на електрода. При заваряване на детайли от неръждаема стомана с дебелина 0,8...1,5 mm, диаметърът на волфрамовата вложка 3 (фиг. 1, c) е 4...7 mm, дълбочината на пресованата част е 10. .12 мм, а издадената част е 1,5...2 мм. При по-дълга изпъкнала част се наблюдава прегряване и намаляване на издръжливостта на електрода. Работната повърхност на вложката може да бъде плоска или сферична.

При проектирането на електроди трябва да се обърне специално внимание на формата и размерите на опорната част. Най-често срещаната е конична част за кацане, чиято дължина трябва да бъде най-малко. Електроди със скъсен конус трябва да се използват само при заваряване с ниски сили и токове. В допълнение към коничното прилягане, електродите понякога се закрепват към резби с помощта на съединителна гайка. Това свързване на електроди може да се препоръча в. многоточкови машини, когато е важно да има еднакво начално разстояние между електродите, или в скоби. При използване на оформени държачи за електроди се използват и електроди с цилиндрична седалка (виж фиг. 8, d).

При точково заваряване на детайли със сложни контури и лоши подходи към съединението се използва голямо разнообразие от профилни електроди, които имат по-сложен дизайн от правите, по-малко удобни за използване и като правило имат намалена издръжливост. Поради това е препоръчително да се използват профилни електроди, когато заваряването по принцип е невъзможно без тях. Размерите и формата на фасонните електроди зависят от размера и конфигурацията на детайлите, както и от конструкцията на електрододържателите и конзолите на заваръчния апарат (фиг. 2).

Ориз. 2. Различни видове фасонни електроди

По време на работа оформените електроди обикновено изпитват значителен момент на огъване от прилагане на сила извън оста, което трябва да се вземе предвид при избора или проектирането на електроди. Огъващият момент и обикновено малкото напречно сечение на конзолната част създават значителни еластични деформации. В тази връзка взаимното изместване на работните повърхности на електродите е неизбежно, особено ако единият електрод е прав, а другият е профилиран. Следователно, за профилирани електроди, сферичната форма на работната повърхност е за предпочитане. В случай на профилирани електроди, които изпитват големи моменти на огъване, е възможна деформация на конусната опорна част и гнездото на държача на електрода. Максимално допустимите огъващи моменти за фасонни електроди от бронз Br.NBT и държачи за електроди от термично обработен бронз Br.Kh са според експериментални данни за електродни конуси с диаметър съответно 16, 20, 25 mm 750 , 1500 и 3200 кг× см. Ако коничната част на оформения електрод изпитва момент, по-голям от допустимия, тогава максималният диаметър на конуса трябва да се увеличи.

При проектиране на електроди със сложна пространствена форма се препоръчва първо да се направи техен модел от пластилин, дърво или лесно обработваем метал. Това ви позволява да установите най-рационалните размери и форма на фасонния електрод и да избегнете промени при производството му директно от метал.

На фиг. 3 показва някои примери за заваръчни възли на места с ограничен достъп. Заваряването на профила с обвивката се извършва с помощта на долен електрод с изместена работна повърхност (фиг. 3, а).

Ориз. 3. Примери за използване на профилирани електроди

Пример за използване на горен електрод с наклонено заточване и долен, оформен, е показан на фиг. 3, б. Ъгълът на отклонение на държача на електрода от вертикалната ос не трябва да бъде повече от 30 °, в противен случай коничният отвор на държача на електрода ще се деформира. Ако е невъзможно да се монтира горният електрод с наклон, тогава той също може да бъде оформен. Оформеният електрод се огъва в две равнини, за да достигне до труднодостъпно място за заваряване (фиг. 3, в-д). Ако машината няма или има ограничено хоризонтално движение на конзолите за заваряване на частите, показани на фиг. 3, д, се използват два профилни електрода с еднакви издатини.

Понякога оформените електроди възприемат много големи моменти на огъване. За да се избегне деформация на коничната опорна част, профилираният електрод се закрепва допълнително към външната повърхност на електрододържача с помощта на скоба и винт (фиг. 4, а). Силата на фасонните електроди с голям обсег се увеличава значително, ако са изработени от композитни (армирани) електроди. За тази цел основната част на електрода е изработена от стомана, а тоководещата част е изработена от медна сплав (фиг. 4, б). Свързването на тоководещите части помежду си може да се извърши с помощта на запояване, а със стоманена конзола - с помощта на винтове. Възможен е вариант на проектиране, когато профилен електрод от медна сплав се поддържа (укрепва) със стоманени елементи (прътове), които не трябва да образуват затворен пръстен около електрода, тъй като в него ще се индуцират токове, увеличаващи нагряването на електрод. Препоръчително е да закрепите профилирани електроди, които изпитват големи моменти, под формата на удължена цилиндрична част за монтаж в машина вместо държач на електрод (виж фиг. 4, b).

Ориз. 4. Електроди, които възприемат голям момент на огъване:

а - с армировка за външната повърхност на държача на електрода;

b - подсилен електрод: 1 - стоманена конзола; 2 - електрод; 3 - захранване с ток

В повечето случаи точковото заваряване използва вътрешно охлаждане на електродите. Въпреки това, ако заваряването се извършва с електроди с малко напречно сечение или с високо нагряване и заваряваният материал не е подложен на корозия, в клещите се използва външно охлаждане. Захранването с охлаждаща вода се извършва или чрез специални тръби, или през отвори в работната част на самия електрод. Големи трудности възникват при охлаждане на профилирани електроди, тъй като не винаги е възможно да се подава вода директно към работната част поради малкото напречно сечение на конзолната част на електрода. Понякога охлаждането се извършва с помощта на тънки медни тръби, запоени към страничните повърхности на конзолната част на профилен електрод с доста голям размер. Като се има предвид, че профилните електроди винаги се охлаждат по-лошо от правите електроди, често е необходимо значително да се намали скоростта на заваряване, предотвратявайки прегряването на работната част на профилния електрод и намаляването на издръжливостта.

Когато използвате клещи за заваряване на труднодостъпни места, както и необходимостта от честа смяна на електродите, използвайте монтажа на електрода, показан на фиг. 5. Това закрепване осигурява добър електрически контакт, удобно регулиране на удължаването на електрода, добра стабилност срещу странично изместване и бързо и лесно отстраняване на електродите. Въпреки това, поради липсата на вътрешно охлаждане в такива електроди, те се използват при заваряване при ниски токове (до 5...6 kA) и при ниска скорост.

Ориз. 5. Методи за закрепване на електроди

За удобство на работа се използват електроди с няколко работни части. Тези електроди могат да бъдат регулируеми или въртящи се (фиг. 6) и значително опростяват и ускоряват монтажа на електродите (подравняване на работните повърхности).

Ориз. 6. Многопозиционни регулируеми (а) и повърхностни (б) електроди:

1 - държач на електрод; 2 - електрод

Електродите са монтирани в електрододържачи, които са фиксирани към конзолните части на заваръчната машина, предаващи сила на натиск и ток. В табл За справка са дадени размерите на правите електрододържатели на основните типове машини за точково заваряване. Електродържателите трябва да бъдат изработени от достатъчно здрави медни сплави с относително висока електропроводимост. Най-често държачите за електроди се изработват от Br.Kh бронз, който трябва да бъде термично обработен, за да се получи необходимата твърдост (HB не по-малко от 110). При заваряване на стомани, когато се използват ниски токове (5...10 kA), препоръчително е електрододържателите да се изработват от Br.NBT бронз или силициево-никелов бронз. Тези метали осигуряват дългосрочно запазване на размерите на коничния монтажен отвор на електрододържача.

Таблица. Размери на електрододържачите за точкови машини в мм

|

Размери на държача на електрода |

MTPT-600 |

MTPT-400, MTK-75 |

MTP-300, МТР-400 |

MTK 6301, MTP-200/1200 |

MTPU-300, MTP-150/1200 MTP-200, MTP-150, MT 2507 |

MT 1607, MTP-75 MTP-100, MTPR-75 (50, 25) MTPK-25, MT 1206 |

|

Външен диаметър |

||||||

|

Диаметър на конуса за електрода |

||||||

|

Конусност |

1: 10 |

1:10 |

1:10 |

Най-разпространени са правите електрододържатели (фиг. 7). Вътре в кухината на държача на електрода има тръба за подаване на вода, чието напречно сечение трябва да е достатъчно за интензивно охлаждане на електрода. При дебелина на стената на тръбата 0,5...0,8 mm, нейният външен диаметър трябва да бъде 0,7...0,75 от диаметъра на отвора на електрода. В случай на честа смяна на електродите е препоръчително да се използват електрододържачи с ежектори (фиг. 7, b). Електродът се изтласква от гнездото чрез удар с дървено чукче върху ударника 5, който е свързан с неръждаема стоманена тръба - ежектор 1. Ежекторът и ударникът се връщат в първоначалното си долно положение от пружина 2. Важно е, че краят на ежектора, който удря края на електрода, няма повреда на повърхността си, в противен случай опорната част на електрода бързо ще се повреди, заклинявайки, когато се извади от държача на електрода. Удобно е за работа да направите края на държача на електрода 1 под формата на сменяема резбована втулка 2, в която е монтиран електродът 3 (фиг. 7, c). Този дизайн дава възможност да се направи втулка 2 от по-устойчив метал и да се замени, когато се износи, и да се монтира електрод с различен диаметър, както и лесно да се отстрани електродът, когато се задръсти, като се избие със стоманен щифт от вътрешната страна на втулката.

Ориз. 7. Държачи за прави електроди:

а – нормално;

б – с ежектор;

c – със сменяема втулка

Ако профилните електроди се използват по-често при заваряване на части, които имат малки размери на свързващите елементи, тогава за по-големи размери е препоръчително да се използват специални профилни електрододържатели и прости електроди , Фасонните електрододържатели могат да бъдат съставни и да осигуряват монтаж на електроди на различни ъгли спрямо вертикалната ос (фиг. 8, А). Предимството на такъв електрододържач е лесното регулиране на удължението на електрода. В някои случаи оформеният електрод може да бъде заменен с държачи за електроди, показани на фиг. 8, б. Интерес представлява и държачът на електрода, чийто наклон може лесно да се регулира (фиг. 8, в). Конструкцията на държач на електрод, огънат под ъгъл от 90 °, е показана на фиг. 30, g, ви позволява да прикрепите електроди с цилиндрична седалка. Специална винтова скоба осигурява бързо закрепване и сваляне на електродите. На фиг. Фигура 9 показва различни примери за точково заваряване с използване на оформени държачи за електроди.

Ориз. 8. Специални държачи за електроди

Ориз. 9. Примери за използване на различни държачи за електроди

При точково заваряване на големи по размер компоненти като панели, е препоръчително да използвате четириелектродна въртяща се глава (фиг. 10). Използването на такива глави ви позволява да увеличите четири пъти времето за работа на електродите преди следващото оголване, без да изваждате панела, който ще заварявате от работното пространство на машината. За да направите това, след като всяка двойка електроди е замърсена, електрододържателят 1 се завърта на 90° и се закрепва със запушалка 4. Въртящата се глава също така позволява монтирането на електроди с различна форма на работната повърхност за заваряване на възел с части промяна на дебелината, например, стъпаловидно, както и да се осигури механизиране на оголването на електродите със специални устройства. Въртящата се глава може да се използва при точково заваряване на части с големи разлики в дебелината и се монтира от страната на тънката част. Известно е, че в този случай работната повърхност на електрода в контакт с тънка част бързо се износва и се заменя чрез завъртане на главата с нова. Удобно е да използвате ролка като електрод от страната на дебела част.

Ориз. 10. Въртяща се електродна глава:

1 – въртящ се електрододържач; 2 – тяло; 3 – електрод; 4 – запушалка

При точково заваряване осите на електродите трябва да са перпендикулярни на повърхностите на заваряваните части. За да направите това, заваряването на части, които имат наклони (плавно променяща се дебелина) или са произведени с помощта на надземни машини, в присъствието на големи компоненти, се извършва с помощта на самонастройващ се въртящ се електрод със сферична опора (фиг. 11, а). За да се предотврати изтичането на вода, електродът има уплътнение под формата на гумен пръстен.

Ориз. 11. Самонастройващи се електроди и глави:

а - въртящ се електрод с плоска работна повърхност;

b - глава за двуточково заваряване: 1 - тяло; 2 - ос;

c - пластинчат електрод за заваръчна мрежа: 1, 7 - машинни конзоли; 2-вилица; 3 - гъвкави гуми; 4-люлеещ се електрод; 5 - заварена мрежа; 6 - долен електрод

На конвенционалните точкови машини заваряването на стоманени части с относително малка дебелина може да се извърши в две точки наведнъж с помощта на двуелектродна глава (фиг. 11, b). Равномерното разпределение на силите върху двата електрода се постига чрез завъртане на корпуса 1 спрямо ос 2 под действието на силата на натиск на машината.

За заваряване на мрежа от стоманена тел с диаметър 3...5 mm могат да се използват пластинчати електроди (фиг. 11, в). Горният електрод 4 се люлее на ос, за да разпредели равномерно силите между връзките. Захранването с ток с цел равномерност се осъществява от гъвкави шини 3; вилица 2 и оста на люлеене са изолирани от електрода. Когато електродите са с дължина до 150 mm, те могат да бъдат без колебания.

Ориз. 12. Вложки за плъзгащи се клиновидни електроди

При заваряване на панели, състоящи се от две обшивки и усилващи елементи, вътре трябва да има електропроводима вложка, която поема силата на машинните електроди. Конструкцията на вложката трябва да осигурява нейното плътно прилягане към вътрешната повърхност на заваряваните части без празнина, за да се избегнат дълбоки вдлъбнатини по външните повърхности на частите и възможни изгаряния. За тази цел се използва плъзгаща се вложка, показана на фиг. 12. Движението на клина 2 спрямо неподвижния клин 4, осигуряващо притискането им към заваряваните части 3, е синхронизирано с работата на машината. Когато електродите 1 и 5 се компресират и се получи заваряване, въздухът от пневматичната задвижваща система на машината навлиза в дясната кухина на цилиндъра 8, монтиран на предната стена на машината, и премества клина 2 през пръта 7, увеличавайки разстоянието между работните повърхности на клиновете. При повдигане на електрод 1 въздухът напуска десния и започва да навлиза в лявата кухина на цилиндъра 8, намалявайки разстоянието между повърхностите на клиновете, което позволява завареният панел да се движи спрямо електродите на машината . Клиновата вложка се охлажда от въздух, който влиза през тръба 6. Използването на такава вложка ви позволява да заварявате части с вътрешно разстояние между тях до 10 mm.

Повечето от металните продукти, които ни заобикалят, са направени чрез електросъпротивително заваряване. Има различни видове заваряване, но контактното заваряване ви позволява да създавате доста здрави и естетически красиви шевове. Тъй като металът не се заварява по традиционния метод, този процес изисква електроди за съпротивително заваряване.

Съпротивителното заваряване е възможно само за заваряване на две метални части, насложени една върху друга; те не могат да бъдат съединени от край до край по този метод. В момента, когато и двете части са захванати от проводящите елементи на заваръчната машина, за кратко се подава електрически ток, който разтопява частите директно в точката на компресия. Това е възможно главно поради съпротивлението на тока.

Електродни конструкции

Електродите се използват и за работа с електродъгово заваряване, но те са фундаментално различни от проводимите елементи за контактно заваряване и не са подходящи за този вид работа. Тъй като по време на заваряване частите се компресират от контактните части на заваръчната машина, електродите за електросъпротивително заваряване могат да провеждат електрически ток, да издържат на натоварвания на компресия и да отвеждат топлината.

Диаметърът на електродите определя колко здраво и ефективно ще бъдат заварени частите. Техният диаметър трябва да бъде 2 пъти по-дебел от заварената връзка. Според държавните стандарти те са с диаметър от 10 до 40 mm.

Металът, който се заварява, определя формата на използвания електрод. Тези елементи, които имат плоска работна повърхност, се използват за заваряване на конвенционални стомани. Сферичната форма е идеална за свързване на мед, алуминий, високовъглеродни и легирани стомани.

Сферичната форма е най-устойчива на изгаряне. Благодарение на формата си, те са в състояние да направят по-голям брой заварки преди заточване. В допълнение, използването на тази форма ви позволява да заварявате всеки метал. В същото време, ако заварявате алуминий или магнезий с равна повърхност, ще се образуват вдлъбнатини.

Седалката на електрода често е конусовидна или с резба. Този дизайн избягва загубите на ток и ефективно компресира частите. Конусът за кацане може да бъде къс, но те се използват с ниски сили и малки токове. Ако се използва закопчалка с резба, тя често е чрез съединителна гайка. Закрепването с резба е особено важно при специалните многоточкови машини, тъй като се изисква една и съща междина между ноктите.

За извършване на заваряване дълбоко в детайла се използват електроди с извита конфигурация. Има разнообразие от извити форми, така че ако постоянно работите в такива условия, е необходимо да имате избор от различни форми. Те обаче са неудобни за използване и имат по-ниска издръжливост в сравнение с правите, така че се използват последни.

Тъй като натискът върху фасонния електрод не е по неговата ос, той е подложен на огъване при нагряване и това трябва да се има предвид при избора на формата му. Освен това в такива моменти е възможно работната повърхност на извития електрод да се измести спрямо плоския. Следователно в такива ситуации обикновено се използва сферична работна повърхност. Неаксиалното натоварване също влияе върху седалката на държача на електрода. Следователно, ако има прекомерно натоварване, трябва да използвате електроди с увеличен диаметър на конуса.

Когато заварявате дълбоко в част, можете да използвате прав електрод, ако го наклоните вертикално. Ъгълът на наклон обаче не трябва да бъде повече от 30 °, тъй като при по-голяма степен на наклон се получава деформация на държача на електрода. В такива ситуации се използват два извити проводими елемента.

Използването на скоба в точката на закрепване на оформения електрод ви позволява да намалите натоварването на конуса и да удължите експлоатационния живот на седалката на машината за заваряване. Когато разработвате оформен електрод, първо трябва да направите чертеж, след това да направите тестов модел от пластилин или дърво и едва след това да започнете производството му.

При индустриалното заваряване се използва охлаждане на контактната част. Често това охлаждане става през вътрешен канал, но ако електродът е с малък диаметър или има повишено нагряване, тогава охлаждащата течност се подава отвън. Допуска се обаче външно охлаждане, при условие че заваряваните части не са податливи на корозия.

Най-трудното нещо за охлаждане е оформеният електрод поради неговия дизайн. За охлаждането му се използват тънки медни тръби, които са разположени на страничните части. Въпреки това, дори при тези условия, той не се охлажда достатъчно добре, така че не може да готви със същото темпо като прав електрод. В противен случай той прегрява и експлоатационният му живот намалява.

Заваряването в дълбочина на малка част се извършва с профилни електроди, а с големи части е за предпочитане да се използват профилни държачи. Предимството на този метод е възможността за регулиране на дължината на електрода.

При контактно заваряване оста на двата електрода трябва да бъде 90° спрямо повърхността на детайла. Следователно, когато се заваряват големи части с наклон, се използват въртящи се самонастройващи се държачи и заваряването се извършва със сферична работна повърхност.

Стоманена мрежа с диаметър до 5 mm се заварява с пластинчат електрод. Равномерното разпределение на натоварването се постига чрез свободно въртене на горния проводящ контакт около оста му.

Въпреки че сферичната форма на работната повърхност е най-стабилна от другите форми, тя все още губи първоначалната си форма поради термични и силови натоварвания. Ако работната повърхност на контакта се увеличи с 20% от първоначалния размер, тогава той се счита за неизползваем и трябва да бъде заточен. Заточването на електроди за съпротивително заваряване се извършва в съответствие с GOST 14111.

Електродни материали за контактно заваряване

Един от решаващите фактори за качеството на заваръчния шев е якостта на опън. Това се определя от температурата на точката на заваряване и зависи от топлофизичните свойства на материала на проводника.

Медта в чистата си форма е неефективна, тъй като е много пластичен метал и няма необходимата еластичност, за да възстанови своята геометрична форма между циклите на заваряване. В допълнение, цената на материала е сравнително висока и с такива свойства електродите биха изисквали редовна подмяна, което би оскъпило процеса.

Използването на закалена мед също не беше успешно, тъй като намаляването на температурата на рекристализация води до факта, че с всяка следваща точка на заваряване износването на работната повърхност ще се увеличи. От своя страна сплавите на медта с редица други метали се оказват ефективни. Например кадмият, берилият, магнезият и цинкът добавят твърдост към сплавта по време на нагряване. В същото време желязото, никелът, хромът и силицият му позволяват да издържа на чести топлинни натоварвания и да поддържа темпото на работа.

Електрическата проводимост на медта е 0,0172 Ohm*mm 2 /m. Колкото по-нисък е този показател, толкова по-подходящ е като електроден материал за съпротивително заваряване.

Ако трябва да заварявате елементи от различни метали или части с различна дебелина, тогава електрическата топлопроводимост на електрода трябва да бъде до 40% от това свойство на чистата мед. Но ако целият проводник е направен от такава сплав, той ще се нагрее доста бързо, тъй като има висока устойчивост.

Чрез използването на композитна строителна технология могат да се постигнат значителни икономии на разходи. В такива конструкции материалите, използвани в основата, са избрани с висока електрическа проводимост, а външната или сменяема част е изработена от топлоустойчиви и износоустойчиви сплави. Например металокерамични сплави, състоящи се от 44% мед и 56% волфрам. Електрическата проводимост на такава сплав е 60% от електрическата проводимост на медта, което позволява нагряване на заваръчната точка с минимално усилие.

В зависимост от условията на работа и възложените задачи сплавите се разделят на:

- Трудни условия. Електродите, работещи при температури до 500 o C, се изработват от бронзови, хромови и циркониеви сплави. За заваряване на неръждаема стомана се използват бронзови сплави, легирани с титан и берилий.

- Средно натоварване. Заваряването на въглеродни, медни и алуминиеви части обикновено се извършва с електроди, изработени от сплави, в които степента на мед за електродите може да работи при температури до 300 o C.

- Леко натоварен. Сплавите, които включват кадмий, хром и силициево-никелов бронз, могат да работят при температури до 200 o C

Електроди за точково заваряване

Процесът на точково заваряване се обяснява от името си. Съответно, мини заваръчният шев е една точка, чийто размер се определя от диаметъра на работната повърхност на електрода.

Електродите за съпротивително точково заваряване са пръти, изработени от сплави на базата на мед. Диаметърът на работната повърхност се определя от GOST 14111-90 и се произвежда в диапазона от 10-40 mm. Електродите за точково заваряване са внимателно подбрани, защото имат различни свойства. Изработват се както със сферична, така и с плоска работна повърхност.

Електродите за точково заваряване със собствените си ръце теоретично могат да бъдат направени, но трябва да сте сигурни, че сплавта отговаря на посочените изисквания. Освен това трябва да поддържате всички размери, което не е толкова лесно у дома. Следователно, когато купувате фабрично произведени проводими елементи, можете да разчитате на висококачествени заваръчни работи.

Точковото заваряване има много предимства, включително естетично място на заваряване, лекота на работа със заваръчната машина и висока производителност. Има и един недостатък, а именно липсата на запечатан заваръчен шев.

Електроди за шевно заваряване

Една от разновидностите на електросъпротивително заваряване е заваряване на шевове. Въпреки това, електродите за заваряване на шевове също са сплав от метали, само под формата на валяк.

Ролките за заваряване на шевове са от следните видове:

- без фаска;

- с фаска от едната страна;

- със скосяване от двете страни.

Конфигурацията на заваряваната част определя каква форма на ролка трябва да се използва. На труднодостъпни места е неприемливо да се използва ролка с фаска от двете страни. В този случай е подходяща ролка без скосове или с фаска от едната страна. От своя страна, ролка с фаска от двете страни притиска частите по-ефективно и се охлажда по-бързо.

Използването на ролково заваряване спомага за постигане на херметически затворени заварки, което им позволява да се използват при производството на контейнери и резервоари.

И така, електросъпротивителното заваряване ви позволява да произвеждате високотехнологични шевове, но за да постигнете висококачествен резултат, трябва внимателно да следвате стойностите, посочени в таблиците. Коя опция за заваряване ще изберете, точково или шевно заваряване, зависи от вашите нужди.